الاتجاهات الحديثة في تكنولوجيا الصب بالقالب على البارد

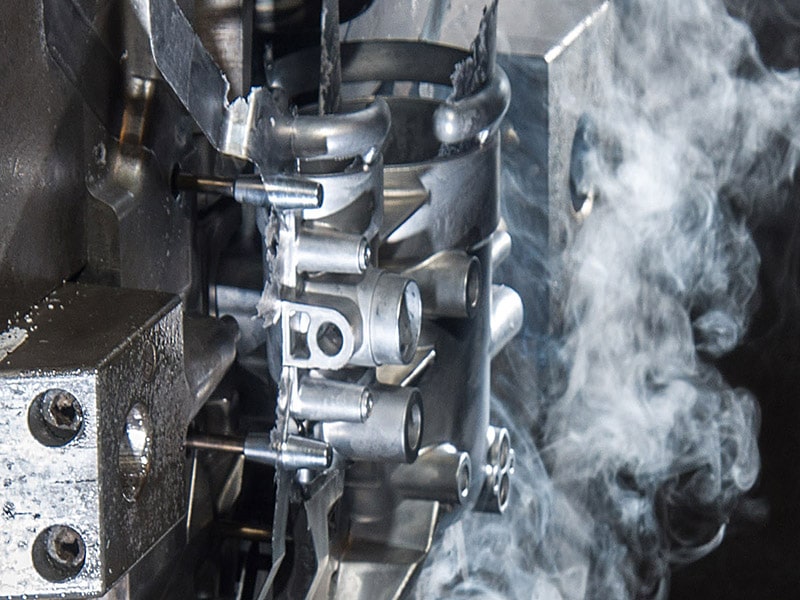

صب القوالب, مُصنِّع قوالب الصب بالقالب, أجزاء الصب بالقالبالصب بالقالب بالغرفة الباردة هو نوع دقيق من تقنيات التصنيع المطبقة في تصنيع المكونات المعدنية المعقدة التي تتميز بمستويات عالية من القوة والدقة. يمكن استخدام هذه العملية على أفضل وجه في المعادن ذات درجة انصهار عالية، مثل الألومنيوم والنحاس الأصفر وسبائك النحاس. لا يتم وضع أنظمة الصب بالقالب بالغرفة الباردة في المعدن المنصهر مثل نظام الصب بالقالب بالغرفة الساخنة؛ وبدلاً من ذلك، يتم وضع المعدن في آلة الصب بالقالب بالغرفة الباردة عن طريق غَرْف المعدن يدويًا في آلة الصب بالقالب بالغرفة الباردة بعد صهره في فرن آخر. وهذا الترتيب يقلل من تآكل الماكينة ويستخدم سبائك أكثر صلابة. من بين العوامل المهمة التي تجعل الشركات تختار استخدام هذه الطريقة هي مزايا وعيوب الصب بالقالب بالغرفة الباردة الخاصة. فهي تتميز بأعلى دقة في الأبعاد، وتشطيبات سطحية ناعمة، بالإضافة إلى أوقات دورات طويلة. ومع ذلك، فإن قوتها ومتانة مكوناتها هي المفضلة في أسواق السيارات والفضاء والإلكترونيات. يعد الفرق بين الصب بالقالب بالغرفة الساخنة والباردة أمرًا بالغ الأهمية لاتخاذ القرار الصحيح للعملية. تُعد عملية الصب بالقالب بالغرفة الساخنة أكثر سرعة ويتم تطبيقها على المعادن ذات درجة الانصهار المنخفضة، مثل الزنك، في حين أن نظام الصب بالقالب بالغرفة الباردة مصمم للتعامل مع درجات حرارة أعلى ومعادن أقوى. سيتمكن المصنعون أيضًا من تصنيع أجزاء طويلة الأمد وموثوقة بهذه العملية التي تتمتع بدرجة عالية من الدقة في مواصفاتها. في هذه المقالة، سنناقش مبدأ تشغيل عملية الصب بالقالب بالغرفة الباردة، وأجزائها الرئيسية، وطبيعة المعدن المستخدم، والمعايير التكنولوجية لعملية الصب بالقالب بالغرفة الباردة، بما في ذلك قوة التثبيت وزمن الدورة. سيتم أيضًا النظر في مزايا وعيوب الصب بالقالب بالغرفة الباردة لتزويدك بصورة كاملة عن عملية التصنيع المهمة هذه. ما هو صب القوالب بالغرفة الباردة؟ صب القوالب بالغرفة الباردة: إن عملية الصب بالقالب بالغرفة الباردة هي عملية صب المعدن حيث يتم صب المعدن المنصهر إما يدويًا أو آليًا في غرفة باردة منفصلة خارج نظام الحقن. بعد ذلك، يتم دفع المعدن بضغط عالٍ في تجويف القالب، مما يؤدي إلى تبريد المعدن وتبلوره بالشكل المطلوب. وعادةً ما يتم تطبيقه على المعادن ذات درجة انصهار كبيرة، مثل النحاس الأصفر والألومنيوم وسبائك النحاس. والغرض من ذلك هو تجنب التآكل والإجهاد الحراري الذي يمكن أن يؤدي إلى عمل مكونات نظام الحقن بشكل غير سليم، على عكس عملية الصب بالقالب في الغرفة الساخنة، حيث يتم تعليق آلية الحقن في المعدن المنصهر، فإن عملية الغرفة الباردة تحافظ على مرافق الحقن منفصلة. يعتبر تطبيق هذه الممارسة الأخيرة، أي عملية الصب بالقالب بالغرفة الباردة، مفيدًا بشكل خاص، حيث أن المعادن المستخدمة من شأنها أن تضر بالمكونات التي تلامسها. يمكن استخدام الضغط العالي في عملية الحقن نفسها، ويمكن استخدام مكونات أكثر كثافة وأقوى مع تشطيب سطحي لامع وثبات في الأبعاد. عملية الصب بالقالب - خطوة بخطوة إن الهدف من تقنية الصب بالقالب بالغرفة الباردة هو صنع أجزاء معدنية عالية الدقة والصلابة والتي تتكون في كثير من الأحيان من سبائك ذات نقاط انصهار في درجات حرارة عالية، مثل الألومنيوم والنحاس الأصفر. دعونا نتناول تفصيلاً خطوة بخطوة لكيفية عملها: 1. يتم استخدام الفرن الخارجي لصهر المعدن تشبه العملية عملية الصب بالغرفة الساخنة باستثناء أن صهر المعدن يتم في فرن منفصل بالخارج. وهذا مطلوب حيث أن المعدن المنصهر في صب الغرفة الباردة سيتسبب في حدوث مستوى عالٍ من الحرارة داخليًا لا يمكن التعامل معه. يتم صهر المعدن، وبعد ذلك يمكن نقله إلى ماكينة الصب. 2. سكب المعدن المنصهر في غلاف الطلقة بعد ذلك، يتم صب المعدن المنصهر في غلاف الطلقة في ماكينة الصب بالقالب. ويتم ذلك يدويًا أو يدويًا أو بواسطة ذراع. ويكون غلاف الطلقة عبارة عن أنبوب قوي ومقاوم للحرارة يستقر فيه المعدن ويتم حقنه فيما بعد. يجب أن يتم ذلك بسرعة كبيرة لمنع التصلب المبكر. 3. يقوم المكبس بدفع المعدن داخل القالب. ينتقل مكبس فولاذي داخل غلاف القالب ويضغط على المعدن المنصهر بضغط عالٍ في تجاويف القالب. تتأكد القوة من أن المعدن يملأ القالب حتى في أي نمط معقد أو بجدار رقيق للغاية، وتقلل من فرص حدوث أي عيوب، مثل الجيوب الهوائية. 4. هناك تصلب المعدن داخل القالب عندما يتم ملء القالب، يبدأ المعدن في التبريد والتصلب داخل القالب. تعتبر خطوة التصلب هذه مهمة جدًا في الحصول على جزء جيد ودقيق. يعتمد وقت التبريد على معدن الجزء وسمك الجزء ودرجة حرارة القالب. 5. يقوم القالب النحاسي ودبابيس القاذف بإخراج القالب بالقوة عندما يتصلب الجزء، تقوم وحدة التثبيت في الماكينة بفتح القالب، وتقوم دبابيس القاذف بإخراج القالب بالقوة من تجويف القالب. ثم يتم نقل الجزء إلى محطة التبريد أو محطة التشذيب. 6. إزالة الوميض (إزالة المعدن الزائد) يوجد بعض المعدن الزائد على الجانبين يسمى الوميض الذي يكون حول حواف الصب حيث يلتقي نصفا القالب معًا. ثم يتم إزالتها عن طريق التشذيب الميكانيكي أو الطحن أو التصنيع الآلي، اعتمادًا على ما تتطلبه اللمسة النهائية. سيمنع ذلك من أن تكون الأعمال النهائية أقل من الشكل والتفاوت المطلوب. 7. إعادة ضبط دورة القالب والتشحيم يتم غسل القالب وتشحيمه قبل الدخول في الدورة التالية لكي يكون ذا نوعية جيدة وتجنب الالتصاق. عند الانتهاء من التزييت، يتم تثبيت القالب مرة أخرى، ويتم تبديل الماكينة لإعادة ضبطها لمزيد من الدورات. 8. فحص الجودة والتشطيب هذا هو الجزء الكامل الذي يتم فحصه للتأكد من عدم وجود عيوب في الجودة، مثل الشقوق أو الانكماش أو التشوهات على السطح. واعتمادًا على متطلبات الاستخدام النهائي للجزء، يمكن إخضاعه لعملية تصنيع إضافية، أو معالجة السطح، أو تجميعه (إذا لزم الأمر). المعادن المستخدمة في