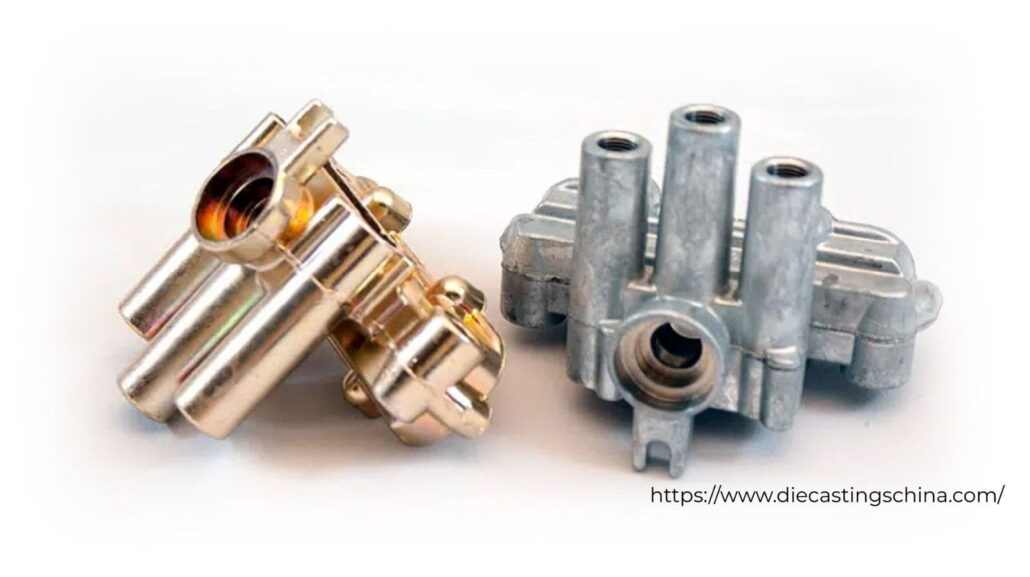

كان الصب بالقالب أيضًا عملية قابلة للتطبيق ومتعددة الاستخدامات في قطاع التصنيع لإنتاج منتجات معدنية عالية الدقة. ويُعد الألومنيوم والزنك من أكثر سبائك الصب بالقالب شيوعًا. لنفترض أنك منخرط في إنتاج منتج أو هندسة أو تحديد موقع المكونات، عليك أن تدرك الفرق بين صب الزنك بالقالب وسبك الألومنيوم بالقالب.

سيساعد هذا الدليل المصنعين على اختيار السبيكة الأنسب لمشروعهم، سواءً كانت قطع غيار السيارات أو الإلكترونيات أو السلع الاستهلاكية. عملية الصب بالقالب هي عملية صب المعدن المنصهر الساخن في قالب تحت ضغط عالٍ لإنتاج أشكال معقدة ذات مستوى عالٍ من التشطيبات السطحية. كل من الزنك و صب القوالب الألومنيوم لها مزاياها وعيوبها الخاصة بها.

سنقدم لك أيضاً مقارنات متعمقة، وعرضاً مجدولاً وسريعاً وتعليقاً احترافياً لمساعدتك على اتخاذ قرار مستنير. في النهاية، ستفهم بوضوح الفرق بين صب الزنك بالقالب و صب القوالب الألومنيوم, ومتى تستخدم أيًا منهما. دعنا نستكشف العوامل الرئيسية.

جدول المحتويات

تبديلما هو الصب بالقالب؟ نظرة عامة سريعة

من الضروري فهم عملية الصب بالقالب قبل المقارنة بين صب الزنك بالقالب وسبك الألومنيوم بالقالب. إن عملية الصب بالقالب هي عملية دفع المعدن المنصهر في تجويف القالب تحت ضغط عالٍ (1,000 إلى 20,000 رطل لكل بوصة مربعة). يمكن أن ينتج القالب أو القالب الفولاذي المقوى عادةً الآلاف من الأجزاء المتشابهة بتفاوتات ضيقة.

أنواع قوالب الصب بالقالب

صب القوالب على الساخن

يتم تطبيقه في المعادن منخفضة نقطة الانصهار مثل الزنك. يتم غمس نظام الحقن في المعدن المنصهر.

صب القوالب على البارد

من الأفضل عندما يكون المعدن ذو درجة حرارة انصهار أعلى، مثل الألومنيوم. يتم شحن المعدن المنصهر في الحجرة لمنع تلف الماكينة.

وهي مفضّلة لسرعتها ودقتها وقدرتها على إنشاء تصميمات معقدة دون الحاجة إلى معالجة لاحقة مكثفة. في هذه المرحلة، سنقارن بين سبيكتين نجمتين: الزنك والألومنيوم.

الخواص الأساسية لصب الزنك والألومنيوم بالقالب

غالبًا ما يتم اختزال القرار بين صب الزنك والألومنيوم في قوالب الزنك والألومنيوم إلى خصائص المواد. الزنك (ويشيع استخدام سبائك الزنك في زماك) والألومنيوم (مثل ADC12 أو A380) لا يشتركان في نفس نقاط القوة والوزن ومقاومة التآكل، إلخ.

القوة والمتانة

سبائك الزنك تتميز بقوة تأثير وليونة كبيرة. ويمكنها تحمل إجهاد كبير دون أن تنكسر، مما يجعلها مناسبة للمكونات التي يجب ثنيها أو تشكيلها بعد الصب. سبائك الألومنيوم, ، من ناحية أخرى، تتفوق في قوة الشد والصلابة، خاصة في الهياكل.

الوزن والكثافة

وبالمقارنة مع الزنك، الذي تبلغ كثافته 6.6 جم/سم 3، فإن الألومنيوم أخف وزنًا (د = 2.7 جم/سم 3). ويساهم ذلك في استخدام الألومنيوم في الصناعات التي تتطلب وزنًا منخفضًا، مثل صناعة الطيران.

درجة الانصهار وقابلية الصب

يذوب الزنك عند درجة حرارة تتراوح بين 380 و390 درجة مئوية تقريبًا، مما يسمح بتشغيل ماكينات الغرف الساخنة بشكل أسرع. يذوب الألومنيوم فقط عند درجة حرارة 660 درجة مئوية، مما يعني أن عمليات الغرفة الباردة قد تبطئ الإنتاج ولكنها تتيح تشغيل جدران أرق.

مقاومة التآكل

يتمتع كلاهما بمقاومة جيدة؛ إلا أن أداء الألومنيوم أفضل في ظل الظروف القاسية لأنه يشكل بشكل طبيعي طبقة أكسيد واقية. يتطلب استخدام الزنك في الهواء الطلق طلاءً.

| الميزات | صب الزنك بالقالب | صب الألومنيوم بالقالب |

| نقطة الانصهار | 380-390 درجة | 660 درجة |

| قوة الشد | 280-400 | 200-300 |

| الكثافة | 6.6 | 2.7 |

| التوصيل الحراري | 109 | 100-140 |

| التوصيل الكهربائي | عالية | عالية جداً |

| قوة التأثير | الدكتايل | هش |

| مقاومة التآكل | جيد | الأفضل |

فوائد الصب بالقالب الزنك

إن تعدد استخدامات قوالب الزنك المصبوبة بالزنك جعلها خياراً موثوقاً لأكثر من مائة عام. وهذا هو سبب ولع المصنعين به:

دقة الأبعاد الفائقة

يظل الزنك سليماً حتى 0.05 مم أو أقل، مما يلغي الحاجة إلى التشغيل الآلي الثانوي. يمكن للشركة المصنعة تحقيق دقة الأبعاد القصوى مع قوالب الصب بالقالب من الزنك.

تشطيبات عالية

تتميز المادة الخام نفسها بلمسة نهائية عالية الجودة. وتخرج الأجزاء نظيفة ولا تحتاج في كثير من الأحيان إلى صقل إضافي قبل طلائها أو طلائها.

إطالة عمر الأداة

يذوب الزنك بسهولة، وبالتالي يقل تآكل القوالب، مما يؤدي إلى انخفاض تكاليف الأدوات على المدى الطويل. المنتجات مقاومة للتآكل والتآكل، مما يؤدي إلى عمر افتراضي أطول.

سرعة الإنتاج السريع

تتصلب المادة المنصهرة في غضون 15-30 ثانية. يجعل صب الزنك مناسبًا للإنتاج بكميات كبيرة. تستخدمه الصناعة على نطاق واسع لتحسين وزيادة الإنتاج.

ميسورة التكلفة للمكونات الصغيرة

الزنك مثالي للأجزاء المعقدة والصغيرة مثل الأقفال والتروس والأجهزة. لكن الاستخدامات الحساسة للوزن قد تجعل الزنك أقل استحسانًا بسبب كثافته الأكبر. ومن الأمثلة على السبائك القياسية الزنك 3 (للأغراض العامة) والزنك 5 (قوة أعلى).

التطبيقات

وفي صناعات أخرى، مثل قطاع السيارات، يُستخدم الزنك في مقابض الأبواب والأقواس. وفي حالة الإلكترونيات، يُفضل استخدامه في التوصيل لأنه يمكن أن يحمي من التداخل الكهرومغناطيسي.

فوائد صب الألومنيوم بالقالب

في المكونات الكبيرة والهيكلية، فإن صب الألومنيوم بالقالب هو الرائد. وتشمل فوائده ما يلي:

خفيف الوزن وقوي

يمكن أن تقلل مكونات الألومنيوم من الوزن الإجمالي للمنتج بنسبة 50% مقارنةً بالفولاذ أو الزنك. الألومنيوم خفيف ولكنه قوي. وهذا ما يجعل صب الألومنيوم في قوالب الألومنيوم مثاليًا لإنتاج منتجات مناسبة للتطبيقات عالية القوة.

مقاومة ممتازة للتآكل

لا تحتاج إلى طلاء إضافي في معظم الحالات، وهو ما يوفر الوقت والمال. تتمتع المنتجات المصنوعة من الألومنيوم المصبوب بعمر افتراضي أطول وتظل سليمة.

توصيل حراري وكهربائي جيد

إن قدرة الألومنيوم على توصيل الكهرباء والحرارة تجعله مثاليًا لمجموعة كبيرة من التطبيقات. فهو مثالي للاستخدام في المشتتات الحرارية، وكتل المحركات، والعلب الكهربائية.

قابلية إعادة التدوير

إن عملية صب الألومنيوم بالقالب هي الأفضل بسبب قابليتها العالية لإعادة التدوير - إعادة تدوير الألومنيوم بنسبة 100 في المائة، بما يتماشى مع اتجاهات التصنيع المستدام.

قدرة الجدار الرقيق

يمكن لقالب الصب بالقالب المصنوع من الألومنيوم إنتاج جدران رقيقة تصل إلى 0.5 مم، مما يتيح تصميمات معقدة.

العيوب

- الألومنيوم أقل فعالية من حيث التكلفة وأكثر صعوبة في التشغيل الآلي.

- تُعد قابلية الصب وتوازن القوة أمران أساسيان للسبائك مثل A380.

- يُستخدم الألومنيوم في الإطارات والتجهيزات في صناعة الطيران.

- يتم استخدامه لمتانة خفيفة الوزن في غلاف الكمبيوتر المحمول في الإلكترونيات الاستهلاكية.

التناقضات والعيوب

ليست أي مادة مثالية. في حالة الصب بالزنك مقارنةً بالصب بالقالب من الألومنيوم، هذه هي السلبيات:

حدود صب الزنك بالقالب الزنك

- الزنك أثقل وزنًا وله درجة انصهار أقل.

- لذلك لا يمكن استخدامه في درجات حرارة عالية.

- سوف يزحف أو يتشوه تحت الأحمال المستمرة.

قيود الصب بالقالب الألومنيوم

- المسامية خطيرة؛ فهي هشة وأكثر تعقيدًا في الذوبان.

- لذلك، يتطلب إنتاجها المزيد من الطاقة، مما يجعلها أكثر تكلفة.

- تؤثر العوامل البيئية عليها.

- قد يكون تعدين الزنك كثيفًا، كما أن إنتاج الألومنيوم ينبعث منه انبعاثات أكثر من ثاني أكسيد الكربون، ولكن إعادة التدوير تقضي على ذلك.

مقارنة التكاليف: الصب بالقالب الزنك مقابل الصب بالقالب الألومنيوم

من العوامل المهمة في قالب الزنك مقابل صب القوالب الألومنيوم هي التكلفة. عادةً ما تكون المواد الخام أرخص، حيث إن الحصول على الزنك (2-3/كجم) أرخص من الألومنيوم (2-4/كجم)، ومع ذلك فإن الأدوات والتصنيع مختلفان.

تكاليف الأدوات

القوالب الزنك أطول عمراً (حتى مليون طلقة)، وتبلغ تكلفتها $5,000-50,000. القوالب المصنوعة من الألومنيوم (100,000-500,000 طلقة) مشابهة، ولكنها تبلى بسرعة أكبر.

تكلفة الإنتاج

يتميز الزنك بدورات أقصر ويقلل من تكاليف القطعة الواحدة بأحجام كبيرة. وقد يرتفع سعر الألومنيوم بنسبة 20-30 في المائة بسبب ارتفاع تكاليف الطاقة.

إجمالي الوفورات

يسود الزنك مع الدفعات الصغيرة (أقل من 10000 قطعة). تتضح متانة الألومنيوم في الأجزاء الكبيرة وخفيفة الوزن.

| عوامل التكاليف | صب قوالب المونيوم | صب الزنك بالقالب |

| المواد الخام | 2-4$ | 2-3$ |

| عمر الأدوات | 100,000-500,000 حقنة | من 500,000 إلى 1,000,000 طلقة |

| زمن الدورة | 30-60 | 15-30 |

| المعالجة الثانوية | معتدل | منخفضة |

| تكلفة القطعة الواحدة | $0.75-3.00 | $0.50-2.00 |

التطبيقات: حيث يضيء كل منها

يعتمد الاختيار بين الصب بالقالب الزنك والصب بالقالب الألومنيوم على الاستخدام النهائي.

تطبيقات الزنك المصبوب بالقالب

استخدام صب الزنك بالقالب في الصناعات المختلفة على النحو التالي:

- في صناعة السيارات، يُستخدم صب الزنك في صناعة هياكل المكربن ومضخات الوقود.

- في الصناعة الكهربائية، تُستخدم قوالب الزنك المصبوبة بالزنك في تطبيقات التركيب والتبديل.

- يستخدمه مصنعو الأجهزة لصنع الأقفال والمفصلات.

- تعزز اللمسة النهائية لسطح المنتج المصبوب من الزنك من جاذبيته الجمالية. يمكن استخدام هذه المنتجات في منتجات الزينة.

تطبيقات صب الألومنيوم بالقالب

تستخدم الصناعات المختلفة صب القوالب الألومنيوم كعملية تصنيع أساسية لإنتاج المنتجات.

- يُعد قالب الصب بالقالب المصنوع من الألومنيوم مثاليًا لتصنيع علب ناقل الحركة وكتل المحرك في صناعة السيارات.

- تُصنع المكونات المختلفة في صناعة الطيران من قوالب صب الألومنيوم.

- تُصنع علب مصابيح LED ومكونات الكمبيوتر في الإلكترونيات عن طريق صب الألومنيوم بالقالب.

- تصنع هذه العملية المضخات والصمامات.

- قوة الألومنيوم مناسبة لتحمل الأحمال.

- تُصنع أغطية البطاريات في السيارات الكهربائية من الألومنيوم لتوفير الوزن، كما أن المزيد من الموصلات المصغرة مصنوعة من الزنك.

الاختلافات في عملية التصنيع

تصنيع قوالب الصب بالزنك مقابل تصنيع قوالب الصب بالزنك مقابل قوالب الصب بالألومنيوم العمليات مختلفة قليلاً:

- التحضير: يبدأ كلاهما بذوبان سبيكة.

- الحقن: الحجرة الساخنة المستخدمة في الزنك، والحجرة الباردة المستخدمة في الألومنيوم.

- التبريد والطرد: يبرد الزنك بمعدل أكبر.

- ومع ذلك، يمكن تشطيب كلاهما بالآلات، مع كون الزنك أسهل في التشطيب.

تشمل مراقبة الجودة فحص المسامية (انحباس الغازات) والانكماش. تقلل العمليات المعقدة مثل الصب بالقالب المفرغ من الهواء من العيوب في الألومنيوم.

مرحلة ما بعد المعالجة والتشطيب على الأسطح

تم تحسين الوظائف والأسلوب من خلال المعالجة اللاحقة.

- في تشطيبات الصب بالقالب الزنك, ، يتم تحقيق لمسة نهائية ممتازة على المرآة (الكروم والنيكل) عن طريق الطلاء الكهربائي. طلاء المسحوق قياسي.

- أثناء وجودك في صب القوالب الألومنيوم, ، يتم تحقيق اللون والحماية من خلال الطلاء بأكسيد الألومنيوم، والجماليات من خلال الطلاء.

| الميزات | صب الزنك بالقالب | صب الألومنيوم بالقالب | تأثير التكلفة |

| الطلاء | جيد | ممتاز | متوسط |

| التلميع | لمعان عالٍ | معتدل | تأثير منخفض |

| طلاء المسحوق | جيد | عادل | منخفضة |

| الطلاء بأكسيد الألومنيوم | فقير | ممتاز | منخفضة |

| الطلاء الكهربائي | ممتاز | جيد | متوسط |

الاستدامة والإدارة البيئية

في التصنيع الحالي، تلعب الاستدامة دورًا مهمًا في التصنيع الحالي. وتختلف الآثار البيئية لصب قوالب الزنك وصب قوالب الألومنيوم.

- صب الزنك بالقالب: لا يمكن إعادة تدويره بالكامل فحسب، بل يتم استخراجه باستخدام المعادن الثقيلة. الطاقة اللازمة للصهر أقل.

- صب الألومنيوم بالقالب: يتم استهلاك الكثير من الطاقة في البداية؛ ولكن إعادة التدوير تستهلك 95% من الطاقة. إنه قابل لإعادة التدوير بلا حدود.

- يتماشى الاثنان مع معايير RoHS. استخدام موردين معتمدين وفقًا لمعايير ISO 14001 للممارسات الصديقة للبيئة.

أيهما أفضل: الزنك أم الألومنيوم؟ إطار عمل القرار

لاتخاذ قرار بشأن الصب بالزنك أو الصب بالقالب من الألومنيوم، اسأل:

- هل الوزن أولوية؟ يجب أن تختار الشركة المصنعة الألومنيوم.

- هل تحتاج إلى قوة عالية في الأجزاء الصغيرة؟ يُعد صب الزنك بالقالب هو الحل الأفضل.

- قيود الميزانية؟ يمكن للشركة المصنعة استخدام قالب الزنك المصبوب لانخفاض التكاليف الأولية.

- عند الحاجة إلى تفاوت درجات الحرارة العالية، تكون منتجات الألومنيوم المصبوب مثالية.

إن مصنعي قوالب الصب بالقالب لا بد من ذلك:

- تحديد احتياجات القطعة (الحجم والقوة)

- تقييم أحجام الإنتاج

- مراعاة العوامل البيئية

- الحصول على عينات من الشركات المصنعة

- مقارنة عروض الأسعار

بعد تقييم كل هذه العوامل، يمكن للمشتري اتخاذ قرار مستنير. يعد استخدام صب الزنك بالقالب أو صب الألومنيوم بالقالب قرارًا خاصًا بالتطبيق تمامًا. يعتمد استخدام المنتج على اختيار كلتا المادتين.

أفضل مصنعي قوالب الصب بالزنك والألومنيوم

الصين رائدة في مجال صب القوالب. وتشمل أهم الشركات ما يلي:

- شركة GC Precision Mold Co., Ltd..: السبائك متخصصة في كل من.

- مصبوبات القوالب الصين: يوفر الزنك والألومنيوم.

- TheDiecasting.com: متخصص في الأعمال المخصصة.

تحقق من العثور على شهادة الجودة IATF 16949 في قطاع السيارات.

الاتجاهات المستقبلية في مجال الصب بالقالب

في هذه الصناعة، هناك تغيير في:

- ابتكارات السبائك: سبائك الزنك والألومنيوم.

- الروبوتية: الذكاء الاصطناعي في الكشف عن العيوب.

- الاستدامة: زيوت التشحيم المصنوعة من منتجات حيوية.

- يمكن للمركبات الكهربائية أن تزيد الطلب على الألومنيوم بنسبة 20 في المائة بحلول عام 2030.

الخاتمة

صب الزنك بالقالب وسبك القوالب بالقالب من الألومنيوم لكل منهما إيجابيات وسلبيات واضحة. يُستخدم الزنك بشكل أفضل في الأجزاء الصغيرة والمعقدة التي تتسم بالدقة الشديدة واللمسات النهائية الدقيقة ويمكن تصنيعها بسرعة وبتكلفة منخفضة. وهو فعّال في أحجام الإنتاج الكبيرة حيث يكون الإحكام أمرًا بالغ الأهمية.

والألومنيوم بدوره أكثر ملاءمة للتطبيقات خفيفة الوزن والهيكلية، بالإضافة إلى التطبيقات ذات درجات الحرارة العالية. وقد جعلته نسبة وزنه إلى قوته ومقاومته للتآكل وقابليته لإعادة التدوير مادة مفضلة في صناعات السيارات والفضاء والصناعات الإلكترونية.

يعتمد الاختيار الصحيح على حجم الجزء والحمل وظروف العمل ومخرجات الإنتاج والميزانية. سيمكّن التقييم النقدي لهذه المعلمات شركات التصنيع من اختيار السبيكة التي توفر الأداء المثالي والتكلفة والموثوقية على المدى الطويل.