السيارات الحديثة عبارة عن آلة متطورة تتكون من آلاف الأجزاء المنفصلة التي لها غرضها الخاص لتوفير السلامة والأداء والموثوقية. يُعد الصب إحدى عمليات التصنيع المختلفة التي يتم استخدامها في صناعة السيارات. تُعد عملية الصب الآن عملية لا رجعة فيها حيث يتم تشكيل الأجزاء الرئيسية للسيارة من خلال تشكيل المعدن المنصهر إلى أجزاء قوية ومفصلة للغاية. تُعد المحركات وناقل الحركة وأنظمة الكبح في معظم السيارات من بين أهم الأنظمة التي تتطلب أجزاءً مصنوعة عن طريق الصب. في الواقع، عندما يناقش المصممون والبناة الكفاءة والمتانة والفعالية من حيث التكلفة في الإنتاج، غالباً ما يكون صب أجزاء السيارات في قلب النقاش.

إن فن الصب ليس جديداً، فقد تم اختراعه منذ آلاف السنين. ومع ذلك، فقد شهد تطبيقه في صناعة السيارات تحولاً ثورياً لتسخير التقنيات عالية التقنية وأحدث السبائك التي يمكن أن تناسب المتطلبات العالية للسيارات الحديثة. وقد كان للسبك دور فعال في تمكين السيارات من الحفاظ على معايير الأداء العالي بتكلفة منخفضة نسبياً من خلال كتل المحرك خفيفة الوزن المصنوعة من الألومنيوم المتين ومكونات المكابح المصنوعة من الحديد الزهر المرن.

تستعرض المقالة تاريخ صب السيارات الأجزاء، والعمليات، والمزايا، والاتجاهات المستقبلية لقطع غيار صب السيارات، وتكشف الأسباب التي تجعل أجزاء صب السيارات تستمر في أن تكون ركيزة في صناعة السيارات.

تاريخ الصب

في الواقع كانت عملية صب الألومنيوم هي التي اخترقت المجال في منتصف القرن العشرين. استُخدمت عملية الصب في المركبات منذ أواخر القرن التاسع عشر وأوائل القرن العشرين، عندما تم تطوير السيارات لأول مرة لتحل محل العربات التي تجرها الخيول. تطلبت المحركات المبكرة قطع غيار قوية ولكن غير مكلفة، وكان الصب هو الطريق الصحيح. وكانت إحدى الطرق الأولى لصنع كتل المحركات، والأعمدة المرفقية والمبيتات هي صب الحديد.

مع الزيادة في صناعة السيارات، ازدادت تقنيات الصب وأصبحت متقدمة. وقد أدرك مصنعو السيارات أن بإمكانهم زيادة كفاءة استهلاك الوقود دون تقليل عمر المركبات بسبب المحركات والأجزاء الهيكلية الأخف وزناً. يتم تطبيق الصب على أنظمة مختلفة من المركبات وفقًا لتطبيقاتها وأهميتها. وأخيرًا، تلعب أجزاء صب السيارات دورًا مهمًا في توفير القوة والدقة والفعالية من حيث التكلفة لتقليل التكلفة، ولهذا السبب تُعد أجزاء السيارات من عمالقة صناعة السيارات.

ما هي أجزاء صب السيارات؟

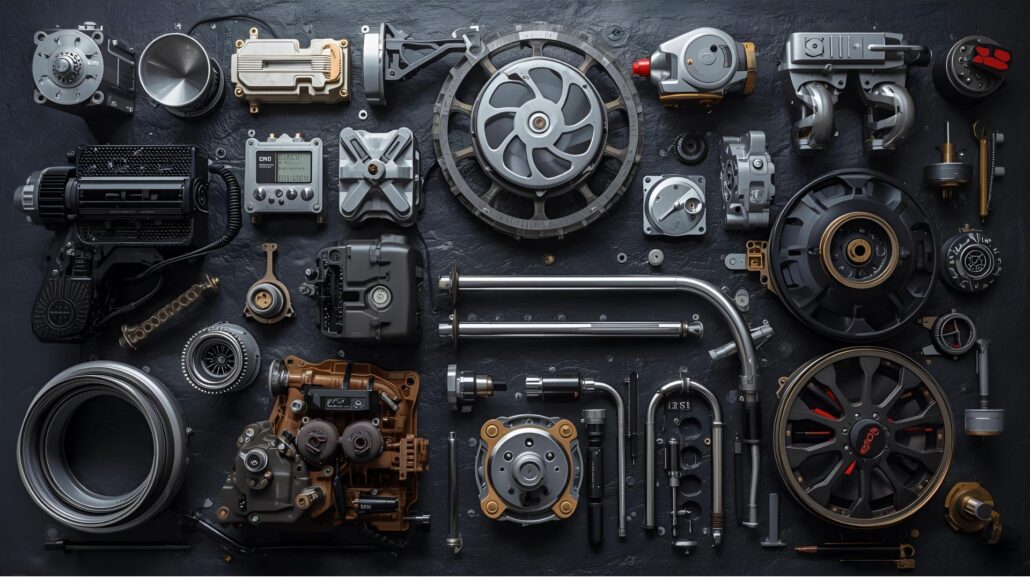

يمكن تعريف أجزاء صب السيارات على أنها أجزاء من السيارة يتم إنتاجها من خلال صب المعدن المنصهر في قالب، ويتصلب المعدن المنصهر الناتج في الشكل المطلوب. وقد مكّن ذلك من تصنيع مكونات قوية ومتينة ومعقدة تُستخدم في السيارات، بما في ذلك كتل المحركات، ورؤوس الأسطوانات، وأغطية ناقل الحركة، وأسطوانات المكابح، والعجلات.

تحظى بشعبية كبيرة منذ عروض الصب:

- مرونة التصميم - مرونة التصميم - يمكن عمل أشكال هندسية مفصلة.

- القوة والمرونة - المعادن مقاومة للإجهاد والحرارة الشديدين.

- كفاءة التكلفة - كفاءة التكلفة - الأفضل مع الإنتاج الضخم.

- تعدد استخدامات المواد - يمكن أن تكون مصنوعة من الألومنيوم أو الحديد أو الفولاذ أو المغنيسيوم.

إذا أخذنا حالة كتلة المحرك، فإن الكتلة تحتوي على حجرات مختلفة وممرات سائل التبريد مع فتحات ملولبة يمكن صبها بشكل صحيح.

ما هو الصب؟

عملية الصب هي نوع من أنواع التصنيع حيث يتم صب المعدن المنصهر في قالب ويترك ليبرد في شكل القالب. بعد التبريد، تتم إزالة الصب وتشكيله (عند الحاجة) وتركيبه في المنتج النهائي. وهي عملية يمكن من خلالها إنتاج أجزاء قوية ومعقدة هندسياً.

والسبب الذي يجعل مصنعي السيارات يفضلون استخدام الصب هو أنهم يستطيعون إنتاج كميات كبيرة من الأجزاء المعقدة ذات الجودة الموحدة. وينبغي أيضاً الحفاظ على درجة حرارة الانصهار المناسبة لإزالة العيوب مثل المسامية أو الملء الناقص

نحن لا نناقش فقط الأجزاء المهمة هيكلياً في السيارات، بل أيضاً تلك التي يجب أن تكون دقيقة ومتينة في ظل ظروف قاسية من درجات الحرارة العالية والضغوطات والتآكل المستمر.

عملية الصب في قطع غيار السيارات

كما يعمل الإنتاج بكميات كبيرة على أتمتة الآلات أو أنظمة الضغط العالي لضمان مستوى عالٍ من الدقة والاتساق.

1. صنع الأنماط

تبدأ بإنتاج نمط، وهو محاكاة للجزء النهائي. وتكون الأنماط عادةً مصنوعة من الخشب أو المعدن أو البلاستيك. كما أنها تحدد الشكل والحجم الدقيقين لتجويف القالب الذي سيتم صب المعدن المنصهر فيه.

2. تحضير القالب

يتم استخدام مواد رملية أو معدنية أو خزفية لتشكيل القالب. يصنع نصفا القالب التجويف لتشكيل الجزء. يمكن أيضًا إدخال تجويفات داخل القالب، مثل الممرات الداخلية داخل كتلة المحرك.

3. صهر المعدن

في الفرن، يتم استخدام درجة حرارة مضبوطة لصهر المعدن أو السبيكة المختارة (الحديد الزهر أو الألومنيوم أو المغنيسيوم). وذلك لتحقيق الخصائص الميكانيكية للتطبيقات عالية الأداء مثل المحركات أو علب التروس.

4. الصب

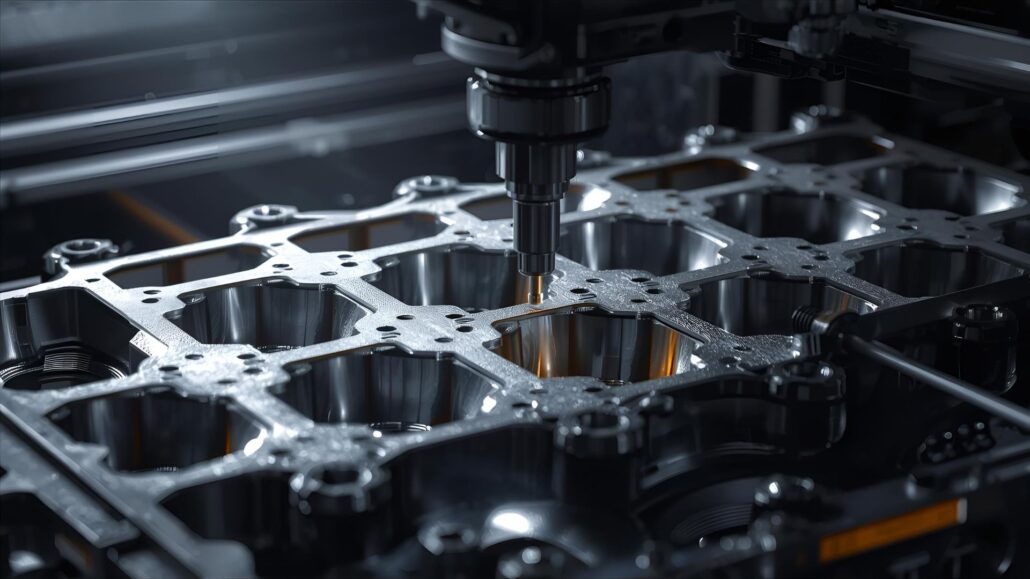

عندما يتم صهر المعدن، يتم تعبئته في القالب. يتم ضمان المقاسات والتشطيبات المناسبة أثناء الحفر والطحن والخراطة.

5. التصلب والتبريد

تُترك المادة المسخّنة لتبرد وتتصلب داخل القالب، متخذة شكل القالب. يجب أن يتجنب الجزء عيب الانكماش أو التشقق بسبب معدلات التبريد غير المنضبطة.

6. إزالة العفن

عند التصلب، يتم كسر القالب (في الصب بالرمل) أو يتم فتح القالب (في الصب الدائم والقالب). يتم بعد ذلك إزالة الصب الخام ومعالجته كقالب فارغ.

7. الترطيب والتنظيف

يتم التخلص من المواد غير الضرورية، بما في ذلك الرفارف أو الناهضات أو الوميض. يمكن تفريغ الصب بالخردق أو طحنه لتنظيف السطح لتسهيل تشغيله آليًا.

8. المعالجة الحرارية (إذا لزم الأمر)

يمكن معالجة الأجزاء المصبوبة بالحرارة لتعزيز قوتها أو صلابتها أو صلابتها أو صلابتها. الصب بالرمل - الصب بالرمل هو أحد أقدم الطرق وأكثرها شيوعًا حيث يتم تشكيل قالب من الرمل في شكل أكثر تعقيدًا.

9. التصنيع الآلي والتشطيب

على الرغم من حقيقة أن الصب يولد أشكالًا شبه صافية، إلا أن الكثير من أجزاء السيارات يجب تشكيلها آليًا لتكون دقيقة. يتم استخدامه مع كتلة المحرك، ورأس الأسطوانة، ومشعب المحرك.

10. الفحص والاختبار

وأخيراً، يتم إجراء فحوصات الجودة على الجزء المصبوب. يتم إجراء الاختبارات غير المدمرة (NDT)، واختبار الأبعاد، وفحص المواد للتأكد من أن الجزء مطابق لمعايير الصناعة قبل التجميع في السيارة.

أنواع طرق الصب المستخدمة في السيارات

هناك العديد من طرق الصب المستخدمة في السيارات.

- الصب بالقالب - وتتضمن هذه التقنية تعريض المعدن المنصهر لقالب فولاذي بضغط كبير لصنع أجزاء ذات تشطيبات ناعمة وخالية من الأخطاء في الأبعاد. يستخدم الصب بالقالب عادةً لصنع مكونات الألومنيوم والمغنيسيوم خفيفة الوزن.

- الصب الاستثماري - يُعرف الصب الاستثماري أيضًا باسم الصب بالشمع المفقود، ويمكن أن يكون دقيقًا للغاية في المكونات الأصغر مثل التروس والأقواس وغيرها.

- الصب بالطرد المركزي - يتم تطبيق ذلك بشكل أساسي على المكونات الأسطوانية مثل البطانات والأكمام، وتكون النتيجة جزءًا كثيفًا وخاليًا من العيوب.

- صب القالب الدائم - يتضمن قوالب قابلة لإعادة الاستخدام والتي توفر دقة أفضل من الصب بالرمل، ولكنها أقل تكلفة من الصب بالقالب.

يختار صانعو السيارات عملية الصب وفقًا للمواد والتصميم ومتطلبات الأداء وحجم الإنتاج.

مواد سبك السيارات

حديد مصبوب

يعد استخدام الحديد الزهر أحد أكثر المواد التقليدية والأكثر شيوعًا في صب السيارات. ويتميز بخصائص تآكل جيدة وقوة وتحمل درجات الحرارة العالية. وتشمل الاستخدامات رؤوس الأسطوانات وأغطية علب التروس والعجلات وغيرها.

سبائك الألومنيوم

كما أن سبائك الألومنيوم مطلوبة أيضًا في صناعة السيارات لأنها خفيفة وغير قابلة للتآكل. وعادةً ما تكون سبائك الصلب قوية ومتينة بما يكفي لاستخدامها في المكونات التي تتعرض للكثير من الضغط والحمل. ويُستخدم ذلك في التروس القياسية وأعمدة الكرنك وأجزاء التعليق.

سبائك الصلب

فهي توفر نسبة وزن إلى قوة ممتازة، وبالتالي يمكن استخدامها كعلب ناقل الحركة، وعجلات التوجيه، ودعامات لوحة القيادة. الفولاذ أثقل من الألومنيوم، ولكنه يبقى موثوقاً جداً في الظروف الصعبة. لا تُستخدم سبائك النحاس مثل البرونز والنحاس الأصفر على نطاق واسع، ولكنها مقاومة للتآكل والتآكل بشكل كبير.

سبائك المغنيسيوم

تزن سبائك المغنيسيوم أقل وزنًا من الألومنيوم، كما أنها أصبحت أكثر شيوعًا في السيارات الحديثة، حيث يمثل توفير الوزن مصدر قلق كبير. يتم استخدامها بشكل أساسي في المنتجات الدقيقة الأصغر حجماً مثل المحامل والبطانات والتركيبات التي تتطلب عمراً طويلاً.

سبائك النحاس

لا تُستخدم سبائك النحاس مثل البرونز والنحاس الأصفر على نطاق واسع، ولكنها مقاومة جدًا للتآكل والتآكل. يتم استخدامها في الغالب في المنتجات الدقيقة الأصغر مثل المحامل والبطانات والتجهيزات، حيث يتطلب عمرًا طويلًا.

يؤكد المصنعون في كثير من الأحيان على حقيقة أن مكونات صب السيارات المصنعة باستخدام هذه المواد قد تقاوم أقسى العوامل الميكانيكية وتكون غير مكلفة إلى حد ما.

فيما يلي جدول مقارنة بين مواد أجزاء سبك السيارات:

| المواد | الخصائص الرئيسية | المزايا | التطبيقات النموذجية |

| حديد مصبوب | متانة عالية، مقاومة ممتازة للتآكل، تتحمل درجات الحرارة العالية | ميسورة التكلفة ومتينة ومثالية للأجزاء ذات درجة الحرارة العالية | كتل المحرك، وأسطوانات الفرامل، وبطانات الأسطوانات |

| سبائك الألومنيوم | خفيفة الوزن، ومقاومة للتآكل، وموصلية حرارية جيدة | يقلل من وزن السيارة ويحسن كفاءة استهلاك الوقود | رؤوس الأسطوانات، وعلب علبة التروس، والعجلات |

| سبائك الصلب | قوة وصلابة عالية، متينة تحت الضغط | مناسبة للمكونات شديدة التحمل التي تتطلب قوة عالية | التروس وأعمدة الكرنك وأجزاء التعليق |

| سبائك المغنيسيوم | خفيف الوزن جداً، ونسبة قوة إلى الوزن جيدة | يحسن الكفاءة مع مكونات أخف وزناً | علب ناقل الحركة، وعجلات التوجيه، ودعامات لوحة العدادات |

| سبائك النحاس | مقاومة التآكل، وخصائص تآكل جيدة | يدوم طويلاً في البيئات المسببة للتآكل، جيد للدقة | البطانات والمحامل والتجهيزات الصغيرة |

قطع غيار السيارات الرئيسية المصبوبة

يُعد الصب جانبًا حاسمًا في تصنيع العديد من قطع غيار السيارات الحرجة التي تُعد بالغة الأهمية. بعض من أكثرها أهمية هي:

كتل المحرك

- أحد أكثر استخدامات الصب انتشاراً.

- عادةً ما يكون الحديد الزهر أو سبائك الألومنيوم.

- يجب أن تكون قادرة على تحمل الحرارة العالية والضغط والاهتزاز.

رؤوس الأسطوانات

- تُصنع عادةً من الألومنيوم المصبوب لجعلها أخف وزناً.

- صمامات السحب/العادم المنزلية، وشمعات الإشعال، وممرات سائل التبريد.

علب ناقل الحركة

- وتتكون من سبائك خفيفة وقوية من الألومنيوم أو المغنيسيوم.

- قم بحماية وحراسة التروس والأعمدة داخل ناقل الحركة.

أسطوانات وأقراص الفرامل

- غالباً ما يكون مصنوعاً من الحديد لأنه مقاوم للحرارة ويدوم طويلاً.

- من الأهمية القصوى لسلامة السيارة حول المستويات العالية من الاحتكاك ودرجات الحرارة.

- مشعب السحب (IM) ومشعب العادم (EM).

- مصبوبة بالرمل بسبب تعقيد أشكالها.

- نشر تدفق الهواء أو غازات العادم داخل نظام المحرك.

مكونات التعليق

- وعادةً ما يتم صب أذرع التحكم والأقواس وغيرها بحيث تكون قوية وموثوقة في آن واحد.

- يجب أن يتعرض لضغوط الطريق المستمرة.

العجلات (عجلات ألمنيوم)

- عادةً ما تكون مصبوبة من الألومنيوم.

- القوة والجمال وانخفاض الوزن الكلي.

- أعمدة الكرنك وأعمدة الكامات (في بعض منها)

- يمكن صبها قبل تشكيلها آلياً.

- دقة وصلابة الطلب على المحركات ونقل الطاقة.

توضح كل هذه الرسوم التوضيحية كيف تعتمد صناعة السيارات على أجزاء السيارات المصنعة من خلال الصب لتوفير الأداء والمتانة.

الجدوى والموثوقية

يفضل المصنعون الصب، بدلاً من طرق التصنيع الأخرى، لعدة أسباب:

مرونة التصميم

مع الصب، من الممكن إنشاء أجزاء من السيارات بأشكال معقدة وتفاصيل دقيقة. يمكن صنع ميزات أخرى مثل الجدران الرقيقة والتجاويف الداخلية والممرات المعقدة مباشرة في القالب وتقليل الآلات الإضافية وتوفير وقت الإنتاج.

القوة والمتانة

مصبوبات قطع غيار السيارات قوية ومتينة. صلابة كبيرة - مواد الحديد الزهر والألومنيوم والصلب قوية بما يكفي لتحمل الحرارة الشديدة والأحمال الثقيلة والاهتزازات المستمرة. وهذا مطلوب في صناعة السيارات، وجميع مكونات السيارات ذات جودة قياسية وآمنة.

الفعالية من حيث التكلفة

بعد إنشاء القالب، يمكن بعد ذلك صب آلاف القطع المتشابهة بتكلفة منخفضة نسبيًا. وهذا يجعلها واحدة من أقل الطرق تكلفة لإنتاج كميات كبيرة من قطع غيار السيارات في دفعة واحدة.

خيارات خفيفة الوزن

كما يتم دعم السبائك خفيفة الوزن مثل المغنيسيوم والألومنيوم عن طريق الصب. تعمل هذه المواد على تقليل الوزن الإجمالي للمركبات، مما يحسن من كفاءة استهلاك الوقود ويقلل من الانبعاثات دون أن يؤدي ذلك إلى انخفاض في قوة الهيكل.

براعة في استخدام المواد

يمكن صب العديد من المعادن المختلفة. وبناءً على الغرض من القطعة (قوة عالية، مقاومة للتآكل، خفيفة الوزن)، يمكن لصانعي السيارات اختيار السبيكة الأنسب.

تقنية البث الصغير اليوم

في تقنيات الصب الحديثة، تكون النتائج قابلة للتكرار ضمن دفعات من الأجزاء. ويحاول المصنعون بشكل محموم إزالة هذه القيود من خلال تطبيق تقنيات متفوقة، بما في ذلك الصب بالتفريغ والمحاكاة الحاسوبية.

ووفقًا لعلماء السيارات، فإن مكونات صب السيارات غالبًا ما تكون أقوى وأقل تكلفة، وبالتالي فهي الحل الوحيد القابل للتطبيق.

عيوب ومشاكل الصب

هناك أيضًا مشاكل في الصب، على الرغم من أنها ليست مزايا كبيرة:

العيوب في المسبوكات

عيوب الصب هي واحدة من أكبر المشكلات في الصب. يمكن أن يضعف المكوّن النهائي بسبب مشاكل مثل المسامية، والشقوق، وتجاويف الانكماش، والشوائب. يمكن أن تتطلب هذه العيوب إجراء اختبارات إضافية وضمان الجودة لضمان سلامة المكون.

الحاجة إلى التصنيع الآلي

على الرغم من الأشكال شبه الصافية التي ينتجها الصب، لا تزال معظم المكونات تحتاج إلى تشكيل آلي لتصبح دقيقة. يجب الانتهاء من مقاعد المحامل، وفتحات المسامير، ومناطق الختم إلى درجة تحمل ضيقة. يضيف هذا الإجراء الإضافي الوقت والتكلفة إلى الإنتاج.

القيود المادية

ليس كل معدن مناسب جدًا للصب. فهناك سبائك أخرى يصعب صبها أو من المحتمل أن تتشقق أو لا توفر القوة المفضلة. وهذا يقيد اختيار المواد في بعض مكونات السيارات، بل ويجبر المصنعين على البحث عن طرق أخرى.

الاستهلاك العالي للطاقة

كما أن عملية الصب هي عملية ذات درجة حرارة عالية تستهلك الكثير من الطاقة أثناء صهر المعادن. وهذا يجعل عملية الصب كثيفة الاستهلاك للطاقة مقارنةً بعمليات الإنتاج الأخرى، وهو ما يمثل مشكلة من حيث التكلفة والبيئة.

الشواغل البيئية

وبالإضافة إلى استهلاك الطاقة، ينتج عن الصب أيضًا مخلفات انبعاثات مثل الرمال المستعملة والخبث وانبعاثات صهر الأفران. ويواجه المصنعون صعوبة أكبر في التعامل مع هذه المنتجات الثانوية، حيث يتجه صانعو السيارات نحو عمليات التصنيع الأكثر صداقة للبيئة.

تكنولوجيا الصب اليوم

تم تصميم تقنية الصب لتلبية متطلبات السيارات الكهربائية والاستدامة:

- أنظمة الصب الآلي - توفير الهدر وزيادة الدقة.

- طباعة القوالب ثلاثية الأبعاد - تطوير أسرع للنماذج الأولية.

- السبائك عالية الأداء - أقوى وأقل وزناً من العادية.

- تكامل السيارات الكهربائية - السيارات الكهربائية تُستخدم حالياً مصبوبات الألومنيوم الكبيرة أحادية القطعة (يشار إليها أحياناً باسم المسبوكات العملاقة) في إنتاج هيكل السيارات الكهربائية.

يشير المبتكرون إلى أن أجزاء السيارات المنتجة من خلال الصب تتغير مع الجيل الجديد من السيارات.

المقارنة الفنية للمواد المستخدمة في صب السيارات

A rather technical table of Materials Used in Automobile Casting, here is an expanded version with the most important engineering properties, benefits, and usage:

| المواد | الكثافة (جم/سم مكعب) | قوة الشد (ميجا باسكال) | Thermal Conductivity (W/m·K) | Key Advantages | التطبيقات النموذجية |

| حديد مصبوب | 6.9 – 7.3 | 150 – 400 | 40 – 55 | High wear resistance, good vibration damping, withstands high heat | كتل المحرك، وأسطوانات الفرامل، وبطانات الأسطوانات |

| سبائك الألومنيوم | 2.6 – 2.8 | 200 – 400 | 120 – 160 | Lightweight, corrosion-resistant, good machinability | رؤوس الأسطوانات، وعلب علبة التروس، والعجلات |

| سبائك الصلب | 7.7 – 7.9 | 400 – 1200 | 15 – 60 | Very strong, high toughness, fatigue resistance | Crankshafts, gears, suspension components |

| سبائك المغنيسيوم | 1.7 – 1.9 | 150 – 300 | 70 – 90 | Extremely lightweight, good strength-to-weight ratio | Transmission cases, steering wheels, dashboard parts |

| سبائك النحاس | 8.7 – 8.9 | 200 – 500 | 300 – 380 | Excellent wear resistance, high thermal & electrical conductivity | Bearings, bushings, small precision fittings |

It is in technical/engineering form with the numerical properties (density, tensile strength, thermal conductivity), advantages, and applications.

الاعتبارات البيئية

The automotive industry has developed an interest in sustainability. Casting is an energy-consuming process; however, recycling and improved melting techniques are minimizing its effects on the environment. The amount of energy used to recycle aluminum, such as recycled metal, is much less than that used to make new metal.

The goal in green manufacturing is to ensure that the so-called automobile casting parts not only become durable, but also environmentally friendly.

التوقعات المستقبلية

The future of automotive casting looks good. Electric vehicles are coming up, which means that lightweight, but powerful parts are needed more than ever. The use of large ألومنيوم مصبوب parts is minimizing the number of parts involved in the manufacture of car assemblies, and producing them faster and with less cost.

There, too, the growth will be driven by emerging markets, because the affordable and durable manufacturing techniques are needed to produce vehicles in large numbers.

الخاتمة

Since the automobile industry was introduced, casting has been the main industry in automobile manufacturing and still remains that way today. The automotive world could not have been what it is today without cast parts (engine blocks, suspension parts, etc.). Casting will continue to be one of the most significant processes in the automotive industry with modern innovations, sustainable practices, and inclusion in the production of electric vehicles.

In brief, the dependence on automobile parts produced through casting can also show that a time-proven procedure is able to adjust itself to the requirements of the new century and its challenges. Likewise, the power, economic nature, and versatility of the so-called automobile casting parts make them a legend of the current and future transportation.

الأسئلة الشائعة

1. ما هي قطع غيار السيارات المصبوبة؟

Casting auto parts are elements created by pouring liquid metal into a mold, and it hardens to form the desired shape. It is used extensively to manufacture engine blocks, cylinder heads, transmission housings, brake parts, and wheels.

2. إذن ما هي أهمية الصب في عالم السيارات؟

One of the reasons why casting is important is that it enables complex and durable parts to be produced in large quantities at a comparatively low cost. It is also flexible in design, allows lightweight alloys to be used, and provides uniformity in large production quantities.

3. ما هي مواد صب أجزاء السيارات النموذجية؟

The most popular ones are cast iron, alloys of aluminum, steel alloys, alloys of magnesium, and alloys of copper. Every material will be selected according to the performance of the component, like the strength, weight or wear, and heat resistance.

4. ما هي مزايا الصب على قطع غيار السيارات؟

The advantages of casting include design freedom, low cost, high strength and durability, light-weight alloys may be used, and consistent quality in high-volume manufacturing. This has made it a favorite way of producing important parts of the automobile.

5. ما هي أهم المشكلات أو القيود التي تواجه عملية الصب داخل السيارة؟

The casting defects (porosity or cracks), additional machining to achieve accuracy, limitation of the material, high-energy usage, and environmental problems caused by emissions and waste products are the key challenges.