الصب بالقالب بالغرفة الباردة هو نوع دقيق من تقنيات التصنيع المطبقة في تصنيع المكونات المعدنية المعقدة التي تتميز بمستويات عالية من القوة والدقة. يمكن استخدام هذه العملية على أفضل وجه في المعادن ذات درجة انصهار عالية، مثل الألومنيوم والنحاس الأصفر وسبائك النحاس. لا يتم وضع أنظمة الصب بالقالب بالغرفة الباردة في المعدن المنصهر مثل نظام الصب بالقالب بالغرفة الساخنة؛ وبدلاً من ذلك، يتم وضع المعدن في آلة الصب بالقالب بالغرفة الباردة عن طريق غَرْف المعدن يدويًا في آلة الصب بالقالب بالغرفة الباردة بعد صهره في فرن آخر. وهذا الترتيب يقلل من تآكل الماكينة ويستخدم سبائك أكثر صلابة.

من بين العوامل المهمة التي تجعل الشركات تختار استخدام هذه الطريقة هي مزايا وعيوب الصب بالقالب بالغرفة الباردة الخاصة. فهي تتميز بأعلى دقة في الأبعاد، وتشطيبات سطحية ناعمة، بالإضافة إلى أوقات دورات طويلة. ومع ذلك، فإن قوتها ومتانة مكوناتها هي المفضلة في أسواق السيارات والفضاء والإلكترونيات.

يعد الفرق بين الصب بالقالب بالغرفة الساخنة والباردة أمرًا بالغ الأهمية لاتخاذ القرار الصحيح للعملية. تُعد عملية الصب بالقالب بالغرفة الساخنة أكثر سرعة ويتم تطبيقها على المعادن ذات درجة الانصهار المنخفضة، مثل الزنك، في حين أن نظام الصب بالقالب بالغرفة الباردة مصمم للتعامل مع درجات حرارة أعلى ومعادن أقوى. سيتمكن المصنعون أيضًا من تصنيع أجزاء طويلة الأمد وموثوقة بهذه العملية التي تتمتع بدرجة عالية من الدقة في مواصفاتها.

في هذه المقالة، سنناقش مبدأ تشغيل الصب بالقالب بالغرفة الباردة، وأجزائه الرئيسية، وطبيعة المعدن المستخدم، والمعايير التكنولوجية لصب القالب بالغرفة الباردة، بما في ذلك قوة التثبيت وزمن الدورة. سيتم أيضًا النظر في مزايا وعيوب الصب بالقالب بالغرفة الباردة لتزويدك بصورة كاملة عن عملية التصنيع المهمة هذه.

جدول المحتويات

تبديلما هي غرفة الصب بالقالب على البارد؟

صب القوالب على البارد: عملية الصب بالقالب بالغرفة الباردة هي عملية صب معدن حيث يتم صب المعدن المنصهر إما يدوياً أو آلياً في غرفة باردة منفصلة خارج نظام الحقن. وبعد ذلك، يتم دفع المعدن بضغط عالٍ في تجويف القالب، مما يؤدي إلى تبريد المعدن وتبلوره بالشكل المطلوب.

وعادةً ما يتم تطبيقه على المعادن ذات درجة انصهار كبيرة، مثل النحاس والألومنيوم وسبائك النحاس. والغرض من ذلك تجنب التآكل والإجهاد الحراري الذي يمكن أن يؤدي إلى عمل مكونات نظام الحقن بشكل غير سليم، على عكس الغرفة الساخنة عملية الصب بالقالب، حيث يتم تعليق آلية الحقن في المعدن المنصهر، تحافظ عملية الغرفة الباردة على مرافق الحقن منفصلة.

ويعتبر تطبيق هذه الممارسة الأخيرة، أي الصب بالقالب على البارد، مفيدًا بشكل خاص، حيث أن المعادن المستخدمة من شأنها أن تضر بالمكونات وتلامسها. يمكن استخدام الضغط العالي في عملية الحقن نفسها، ويمكن استخدام مكونات أكثر كثافة وأقوى مع تشطيب سطحي لامع وثبات في الأبعاد.

عملية الصب بالقالب - خطوة بخطوة

إن الهدف من تقنية الصب بالقالب بالغرفة الباردة هو صنع أجزاء معدنية عالية الدقة والصلابة تتكون في كثير من الأحيان من سبائك ذات نقاط انصهار في درجات حرارة عالية، مثل الألومنيوم والنحاس الأصفر. دعونا نتناول تفصيلًا تفصيليًا لكيفية عملها خطوة بخطوة:

1. يتم استخدام الفرن الخارجي لصهر المعدن

تشبه هذه العملية عملية الصب بالغرفة الساخنة باستثناء أن صهر المعدن يتم في فرن منفصل بالخارج. وهذا مطلوب حيث أن المعدن المنصهر في صب الغرفة الباردة سوف يتسبب في حدوث مستوى عالٍ من الحرارة داخليًا لا يمكن التعامل معه. يتم صهر المعدن، وبعد ذلك يمكن نقله إلى ماكينة الصب.

2. صب المعدن المنصهر في غلاف الطلقة

بعد ذلك، يتم صب المعدن المنصهر في غلاف الطلقة في ماكينة الصب بالقالب. ويتم ذلك يدويًا أو يدويًا أو بواسطة ذراع. ويكون غلاف الطلقة عبارة عن أنبوب قوي ومقاوم للحرارة يستقر فيه المعدن ويتم حقنه فيما بعد. يجب أن يتم ذلك بسرعة كبيرة لمنع التصلب المبكر.

3. يدفع المكبس المعدن إلى القالب.

ينتقل مكبس فولاذي إلى غلاف القالب ويضغط المعدن المنصهر بضغط عالٍ في تجاويف القالب. تتأكد القوة من أن المعدن يملأ القالب حتى في أي نمط معقد أو بجدار رقيق للغاية، وتقلل من فرص وجود أي عيوب، مثل الجيوب الهوائية.

4. وجود صلابة المعدن داخل القالب

عندما يتم ملء القالب، يبدأ المعدن في التبريد والتصلب داخل القالب. تعتبر خطوة التصلب هذه مهمة جدًا في الحصول على جزء جيد ودقيق. يعتمد وقت التبريد على معدن الجزء وسُمك الجزء ودرجة حرارة القالب.

5. قالب النحاس الأصفر ودبابيس القاذف تجبر المصبوب على الخروج من القالب

عندما يتصلب الجزء، تفتح وحدة التثبيت في الماكينة القالب، وتقوم دبابيس الطرد بإجبار الصب على الخروج من تجويف القالب. ثم يتم نقل الجزء إلى محطة التبريد أو محطة التشذيب.

6. إزالة الوميض (إزالة المعادن الزائدة)

هناك بعض المعدن الزائد على الجوانب يسمى الوميض الذي يكون حول حواف الصب حيث يلتقي نصفي القالب معًا. ثم يتم إزالتها عن طريق التشذيب الميكانيكي أو الطحن أو التصنيع الآلي، اعتمادًا على ما تتطلبه اللمسة النهائية. سيمنع ذلك من أن تكون الأعمال النهائية أقل من الشكل والتفاوت المطلوب.

7. إعادة ضبط دورة القالب والتشحيم

يتم غسل القالب وتشحيمه قبل الدخول في الدورة التالية لكي يكون ذا نوعية جيدة وتجنب الالتصاق. عند الانتهاء من التزييت، يتم تشبيك القالب مرة أخرى، ويتم تبديل الماكينة لإعادة ضبطها لمزيد من الدورات.

8. فحص الجودة والتشطيب

هذا جزء كامل يتم فحصه للتأكد من عدم وجود عيوب في الجودة، مثل التشققات أو الانكماش أو التشوهات على السطح. واعتمادًا على متطلبات الاستخدام النهائي للجزء، يمكن إخضاعه لعمليات تصنيع إضافية، أو معالجة السطح، أو تجميعه (إذا لزم الأمر).

المعادن المستخدمة في عملية الصب بالقالب بالغرفة الباردة

ستستفيد المعادن عالية الانصهار من استخدام الصب بالقالب بالغرفة الباردة. هذه المعادن قوية جدًا ومقاومة للحرارة كما أنها ترحب جدًا بالهياكل. يشيع استخدام المعادن التالية خلال هذه العملية

سبائك الألومنيوم

المعدن الأكثر تبجيلاً في الصب بالقالب بالغرفة الباردة هو الألومنيوم. فهو خفيف ومقاوم للتآكل ويتميز بنسبة عالية من القوة إلى الوزن. تستخدم مكونات الألومنيوم في صناعة السيارات والفضاء والإلكترونيات لأن هذه المجالات تتطلب الدقة والمتانة.

سبائك المغنيسيوم

أخف المعادن الهيكلية المصبوبة بالقالب هو المغنيسيوم. ويتم استخدامه بسبب قوته وقدرته على ترطيب الاهتزازات. تعتبر سبائك المغنيسيوم المستخدمة في صناعة الطيران والإلكترونيات أرخص إلى حد ما في قوالب الغرف الباردة، ولكن عادةً ما يتم صب العديد منها في أنظمة الغرف الساخنة.

سبائك النحاس الأصفر والنحاس

الأجزاء ذات المقاومة المنخفضة والحماية من التآكل مصنوعة من النحاس وسبائك النحاس الأصفر. هذه المعادن مناسبة لعناصر السباكة والمعدات البحرية والموصلات الكهربائية. وهي متينة للغاية ومقاومة للتآكل، مما يشير إلى ملاءمتها للبيئات القاسية.

سبائك الزنك والألومنيوم (Z A)

لتعزيز القوة والسيولة، تمزج سبائك ZA سبائك الزنك مع كميات أكبر من الألومنيوم. في الصب بالغرفة الباردة، تجد هذه السبائك استخدامات في حالة الحاجة إلى تشطيب السطح الدقيق والقوة العالية لتحمل الحمل (أجهزة الغسالات، والتروس، وقطع الزينة).

السبائك المتخصصة

قد تستلزم التطبيقات المصممة خصيصًا سبائك خاصة، بما في ذلك سبائك النيكل أو سبائك التيتانيوم ذات القاعدة النيكلية أو سبائك التيتانيوم ذات القاعدة التيتانيوم. وتجد هذه السبائك تطبيقاتها في صناعات مثل الفضاء الجوي أو المعدات الطبية، حيث تكون قدرتها على العمل تحت مستوى عالٍ من الإجهاد كبيرة. ومع ذلك، فهي أقل انتشارًا لأنها باهظة الثمن ومعقدة.

ويرد الجدول أدناه

الجدول التالي نظيف وواضح بخصائص المعادن لكل من يستخدم التشكيلات الجانبية لقالب الصب بالغرفة الباردة، وكثافة هذه المعادن ودرجة انصهارها وخصائصها الرئيسية واستخداماتها:

| معدن | الكثافة (جم/سم مكعب) | درجة الانصهار (درجة مئوية) | الخصائص الرئيسية | التطبيقات النموذجية |

| سبائك الألومنيوم | 2.7 | ~660 | خفيفة الوزن، ومقاومة للتآكل، وموصلية جيدة | قطع غيار السيارات، وأغلفة الإلكترونيات، والمكونات الفضائية |

| سبائك المغنيسيوم | 1.7 | ~650 | وزن خفيف للغاية ونسبة قوة إلى وزن جيدة | أقواس الفضاء الجوي والأجهزة المحمولة والأطر الهيكلية |

| سبائك النحاس | 8.9 | ~1085 | موصلية كهربائية/حرارية ممتازة، ومقاومة للتآكل | الموصلات الكهربائية، وتركيبات السباكة، والأجهزة البحرية |

| نحاس | ~8.4 | ~900-940 | قوي، ومقاوم للتآكل، وقابلية جيدة للتشغيل الآلي | أجهزة الديكور، والصمامات، والتروس |

| الزنك والألومنيوم (ZA) | ~5.0 | ~380-500 | تشطيب جيد للسطح ومقاومة للتآكل وسهولة الصب | المكونات الصناعية، وتجهيزات الأثاث، وتجهيزات الأثاث، وأغطية المضخات |

| سبائك النيكل/التيتانيوم | 8.0-8.9 | 1300+ | قوة عالية، ومقاومة درجات الحرارة القصوى | صناعة الطيران، والدفاع، والمكونات الطبية المتخصصة |

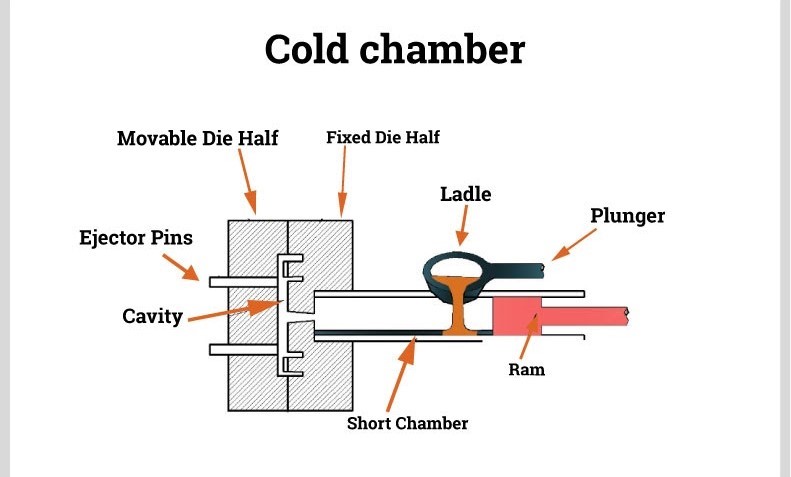

مكونات ماكينة الصب بالقالب بالغرفة الباردة

ماكينة الصب بالقالب بالغرفة الباردة هي ماكينة متطورة تعالج أو تتعامل مع المعادن المنصهرة الساخنة مثل الألومنيوم والنحاس الأصفر والمغنيسيوم. جميع المكونات متعاونة وتتأكد من توفير صب المعادن بدقة وسرعة واتساق. وفيما يلي المكونات الرئيسية وأدوارها:

1. الفرن (وحدة الصهر الخارجية)

في الصب بالقالب بالغرفة الباردة، يكون الفرن خارجيًا، على عكس أنظمة الغرفة الساخنة. في هذه المنطقة المستقلة، يتم صهر المعدن المنصهر ثم يتم نقله يدويًا أو آليًا إلى غلاف الطلقة. يؤدي ذلك إلى فصل المعدن المنصهر بحيث لا يلامس الأجزاء الداخلية الحساسة، ويتيح التعامل مع السبائك ذات نقطة الانصهار العالية.

2. كم الطلقة

يتم استخدام أنبوب فولاذي أفقي يسمى غلاف الحقن، ويتم صب المعدن المنصهر فيه قبل الحقن. وهو يحتوي على المعدن المنصهر مؤقتًا ويوجهه للتدفق في تجويف القالب عند ممارسة الضغط بواسطة المكبس. يجب أن يكون غلاف الحقن قادرًا على تحمل الحرارة والتآكل في كل دورة صب.

3. المكبس وقضيب الغطاس

المكبس عبارة عن جسم يشبه المكبس (له شكل قضيب) يدفع المعدن المنصهر خارج غلاف الطلقة إلى داخل القالب. يتم توصيله بقضيب ويتحرك بسرعة وقوة عاليتين، ويتم ملء التجويف بسرعة عالية لتقليل احتمالية حدوث عيوب مثل المسامية أو الانغلاق البارد.

4. القالب أو القالب

يتم تشكيل المنتج النهائي بمساعدة القالب. يتكون من نصفين، وهما النصف المتحرك (قالب القاذف) والنصف الثابت (قالب الغطاء). يوجد في القالب قنوات داخلية معقدة للتبريد وتنفيس الهواء وتدفق المعادن في القالب. يضمن التصميم الجيد للقالب دقة الأبعاد والتشطيب السلس.

5. وحدة التثبيت

تحافظ هذه الوحدة على تلامس نصفي القالب عند الحقن بالضغط العالي. وتقوم بتعريضه لآلاف الأرطال من الضغط حتى لا يتسرب المعدن المنصهر. عندما يتحقق التصلب، تتحرك وحدة التثبيت لفتح القالب لتتمكن من إخراج الجزء النهائي.

6. نظام الطرد

وبمجرد أن يتصلب المعدن داخل القالب، يتم إخراج الجزء من القالب بواسطة دبابيس القاذف أو آليات القاذف. يتم ضبط هذه الدبابيس بشكل جيد بحيث لا تدمر الجسم المصبوب. وهي ذات إنتاج كبير الحجم، والتي عادةً ما تكون مؤتمتة ومزودة بمستشعرات لاكتشاف الأجزاء.

7. نظام التبريد

يوجد نظام تبريد، مما يعني وجود قنوات ماء أو زيت داخل القالب لتنظيم درجة الحرارة. وهو يساعد في التحكم في زمن التصلب في قطعة الصب ويقلل من زمن الدورة. يتفادى التبريد الجيد ارتفاع درجة حرارة القالب ويضمن تجانس الجزء بشكل جيد.

8. الأنظمة الهيدروليكية وأنظمة التحكم

تم تجهيز ماكينات الصب بالقالب بالغرفة الباردة الحديثة بأنظمة هيدروليكية تعاونية لتنظيم حركة المكبس ووحدة التثبيت وكذلك نظام الطرد. تراقب أنظمة التحكم المحوسبة هذه الأنظمة وتتحكم بدقة في السرعة والضغط والوقت ودرجة حرارة الحقن في القالب.

9. نظام التشحيم

في كل دورة، يتم رش مواد التشحيم على أسطح القالب وغطاء الطلقة لتقليل الاحتكاك وتعزيز حركة المعدن وتجنب الالتصاق. أنظمة التشحيم الأوتوماتيكية. تُستخدم أنظمة التشحيم الأوتوماتيكية في البيئات ذات الحجم الكبير حيث يتم البحث عن الاتساق والحد الأدنى من الوقت الذي تستغرقه الماكينة.

10. أجهزة السلامة وأجهزة المراقبة

السلامة وحماية المشغلين حيث أن آلات غرف التبريد مزودة بأجهزة تعشيق للسلامة وتوقفات طارئة وأجهزة استشعار درجة الحرارة لضمان التشغيل الوظيفي. ستوفر أنظمة المراقبة سجلات في الوقت الحقيقي عن أداء الماكينات والتحديد المبكر للمشاكل.

ما المقصود بقوة التثبيت وزمن الدورة؟

وقت الدورة وقوة التشبيك هي معلمات الأداء اللازمة في حالة الصب بالقالب بالغرفة الباردة. وهي تؤثر بشكل مباشر على جودة القِطع وسرعة الإنتاج وكفاءة الماكينة. يساعد التعرف على المزيد عن هذه المصطلحات المصنعين في زيادة الإنتاج وتقليل العيوب إلى الحد الأدنى.

قوة التثبيت

قوة التثبيت هي الضغط للحفاظ على نصفي القالب مغلقين عند حقن المعدن المنصهر. يتم سكب المعدن المنصهر في قالب بضغط عالٍ جدًا (أحيانًا 10000 رطل لكل بوصة مربعة أو أكثر) في صب القالب على البارد، وبالتالي يجب أن يكون القالب مغلقًا بإحكام لمنع الانفصال أو التسرب.

- اعتمادًا على حجم الجزء ومدى تعقيده، تُقاس قوة التشبيك بالطن، ويُقترح أن يتراوح متوسط قوة التشبيك من 100 طن إلى أكثر من 3000 طن.

- تعتمد قوة المشبك المطلوبة على مساحة الصب، في الإسقاط، وعلى ضغط الحقن.

- عندما تكون القوة المطبقة غير كافية، يمكن أن يتسرب المعدن المنصهر عند خط الفراق، مما يؤدي إلى حدوث عيوب تسمى وميض.

- في حال كانت كبيرة جدًا، قد تتعرض الماكينة إلى تآكل غير ضروري، أو قد يتشوه جزء ما بسبب الضغط الزائد.

- قوة التشبيك المناسبة تجعل المسبوكات نظيفة ودقيقة، مع تفاوتات ضيقة.

وقت الدورة

زمن الدورة هو مقدار الوقت اللازم للصب باستخدام دورة كاملة للماكينة، أي من وقت حقن الماكينة إلى وقت حقن الماكينة التالية. في الصب بالقالب بالغرفة الباردة، ستتألف الدورة من:

- صب المعدن في غلاف الطلقة

- تعبئة المعدن في القالب. حقن المعدن في القالب

- تبريد الجزء وتصلبه: تبريد الجزء وتصلبه

- فتح الجزء وإخراجه من الجزء

- التشحيم والتحميل من أجل الضربة التالية

يتراوح الوقت الشائع لدورة غرفة التبريد بين 30 ثانية ودقيقتين، ويعتمد ذلك على السبيكة وسُمك الجزء وتعقيد الجزء. كلما كانت الدورات أصغر، كلما زاد الإنتاج، على الرغم من وجود خطر عدم الملء الكامل أو التبريد بشكل صحيح. الدورات الأطول أفضل من حيث الصب ولكنها أقل من حيث الإنتاج والتكلفة. في بيئة التصنيع ذات الحجم الكبير، من المهم تحسين وقت الدورة من أجل الحفاظ على التوازن بين الجودة والكفاءة.

الأسباب التي تجعلها مهمة هي

يجب أن تنتج ماكينة الصب بالقالب قوة تثبيت كافية لتحمل ضغط حقن المعدن المنصهر دون فتح القالب. وفي الوقت نفسه، هناك وقت دورة مُحسَّن جيد لضمان إنتاج سريع دون صعوبة في الصب.

تتضافر كل هذه العوامل مجتمعة ليكون لها تأثير مباشر على العوامل التالية:

- الإنتاجية

- الاتساق الجزئي

- التكاليف التشغيلية

- عمر الأدوات

مزايا وعيوب الصب بالقالب بالغرفة الباردة

صب القوالب على البارد: يُعد الصب بالقالب بالغرفة الباردة طريقة مثالية لتصنيع مكونات معدنية معقدة وقوية من سبائك ذات درجة انصهار عالية مثل الألومنيوم والمغنيسيوم والنحاس. على الرغم من أن هذه الطريقة فعالة للغاية في التطبيقات الصناعية، إلا أن لها نقاط قوة وضعف معينة. مزايا وعيوب الصب بالقالب بالغرفة الباردة، دعونا نلقي نظرة عليها بالتفصيل.

فوائد الصب بالقالب على البارد

1. التطابق المثالي مع المعادن عالية الحرارة

من بين مزايا الصب بالقالب بالغرفة الباردة أنه يحتوي على سبائك عالية الانصهار إلى حد ما تشمل الألومنيوم والنحاس الأصفر والنحاس الأصفر والنحاس. لا يمكن استخدام هذه المعادن في ماكينة الغرف الساخنة لأنها قد تتآكل أو تتكسر أجزاء الحقن. يمكن معالجة هذه السبائك الأكثر صلابة في عملية الغرفة الباردة التي تحتوي على نظام صهر خارجي.

2. الدقة الفائقة في الأبعاد والتكرار

تقوم ماكينات الحجرة الباردة بصب الأجزاء بأعلى دقة وتفاوت شديد، وفي كثير من الحالات، تحتاج إلى القليل من المعالجة الآلية بعد الصب. وهذا الأمر مطلوب بشكل خاص عندما يتعلق الأمر بصناعات مثل صناعة الطيران أو السيارات، حيث قد تتسبب حتى الانحرافات الطفيفة إما في مشاكل في الأداء أو حتى مشاكل في السلامة. إن الحقن بالضغط العالي يجعل الأشكال المعقدة والتصميمات ذات الجدران الرقيقة مفصلة بدقة، من دورة إلى أخرى.

3. قوة ميكانيكية أكبر

والميزة الأخرى هي أن الأجزاء المصنوعة في هذه العملية لها بنية كثيفة ودقيقة. يمكّن الضغط العالي وسرعة الملء بالقالب المعدن المنصهر من الالتصاق بشكل القالب تمامًا، مما يزيل المسام والشقوق الدقيقة. ويؤدي ذلك إلى مكونات ليست مستقرة الأبعاد فحسب، ولكنها أيضًا قوية بما يكفي لمقاومة الحمل الميكانيكي.

4. مقاومة التآكل والتسخين

المعادن مثل الألومنيوم والمغنيسيوم مقاومة للتآكل بشكل طبيعي، مما يجعلها مناسبة للاستخدام في المناطق التي تتعرض لظروف رطبة أو حتى المواد الكيميائية. وهناك ميزة أخرى هي أن هذه المواد تحافظ على هيكلها في درجات الحرارة العالية، وهذا يمكن أن يكون مفيدًا في أجزاء المحركات، والمشتتات الحرارية، ومبيتات المعدات الإلكترونية.

5. الأتمتة الملائمة لمرحلة ما قبل الإنتاج على نطاق واسع

يمكن تركيب الأذرع الروبوتية على ماكينات الصب بالقالب بالغرفة الباردة، وأنظمة الصب الآلي، وأنظمة رش القوالب، والأجزاء التي تُخرج تلقائيًا. يعزز التكامل التصنيع الفعال والسريع لآلاف القطع، مع الحفاظ على الجودة. على الرغم من أن الاستثمار الأولي قد يكون باهظًا ولكن حقيقة أنه يمكن أتمتة العملية بسهولة فإن التكاليف الناتجة يمكن أن تكون أقل لكل وحدة.

الجوانب السلبية لقالب الصب بالغرفة الباردة

1. زيادة وقت الدورة الزمنية

الغرفة الباردة أبطأ بالمقارنة مع عملية الصب بالقالب بالغرفة الساخنة. وتتطلب الدورة إما الصب اليدوي أو الآلي للمعدن المنصهر في غلاف الطلقة وهذا يكلف الوقت ويقلل من عدد الأجزاء التي يمكن إنتاجها في الساعة. قد لا يكون هذا مناسبًا عندما تكون خطوط الإنتاج سريعة جدًا.

2. زيادة التكاليف الأولية والتشغيلية

وعادةً ما تكون تكلفة ماكينات الغرفة الباردة أعلى من الأنواع الأخرى لأن تصميمها شديد التحمل وضرورة وجود فرن خارجي. وترتفع تكلفة العمليات أيضًا بسبب الطاقة المستهلكة في صهر المعدن بشكل منفصل واستخدام المزيد من أدوات المناولة والقوى العاملة.

3. المسامية ومخاطر احتمالية التأكسد

نظرًا لأن المعدن المنصهر يتم نقله عبر الهواء المفتوح وحقنه، فإنه يتلامس مع الأكسجين، ويمكن أن يتعرض للأكسدة. وأثناء عملية الحقن، يمكن أن يظل الهواء محتجزًا أيضًا أثناء عملية الحقن، مما يخلق مسامية غازية. ما لم يتم التحكم في هذه العيوب من خلال التحكم في العملية وتصميم القالب، قد تؤدي هذه العيوب إلى تدهور قوة ومظهر الصب النهائي.

4. هناك متطلبات صيانة مطورة

تتآكل أكمام الطلقة والمكبس والقوالب، بسبب زيادة درجات حرارة التشغيل والسبائك الكاشطة، بشكل أسرع. ولذلك، تكون متطلبات الصيانة أكثر ولذلك، تكون متطلبات الصيانة أكثر أهمية في كثير من الأحيان لتجنب أعطال الصب وكذلك عمليات الإغلاق غير المخطط لها.

5. غير مناسبة مع السبائك ذات درجات الانصهار المنخفضة

لن يتم صب المعادن التي تنصهر في درجات حرارة منخفضة نسبيًا، مثل الزنك أو الرصاص، بشكل جيد باستخدام الصب بالغرفة الباردة. يتم التعامل مع مثل هذه المواد بشكل أكثر ملاءمة من خلال الصب بالغرفة الساخنة، وهو أسرع وأكثر فعالية من حيث التكلفة وأكثر ملاءمة في تصنيع الأجزاء قصيرة المدى أو المعقدة مع سبائك منخفضة الانصهار.

استخدامات الصب بالقالب بالغرفة الباردة

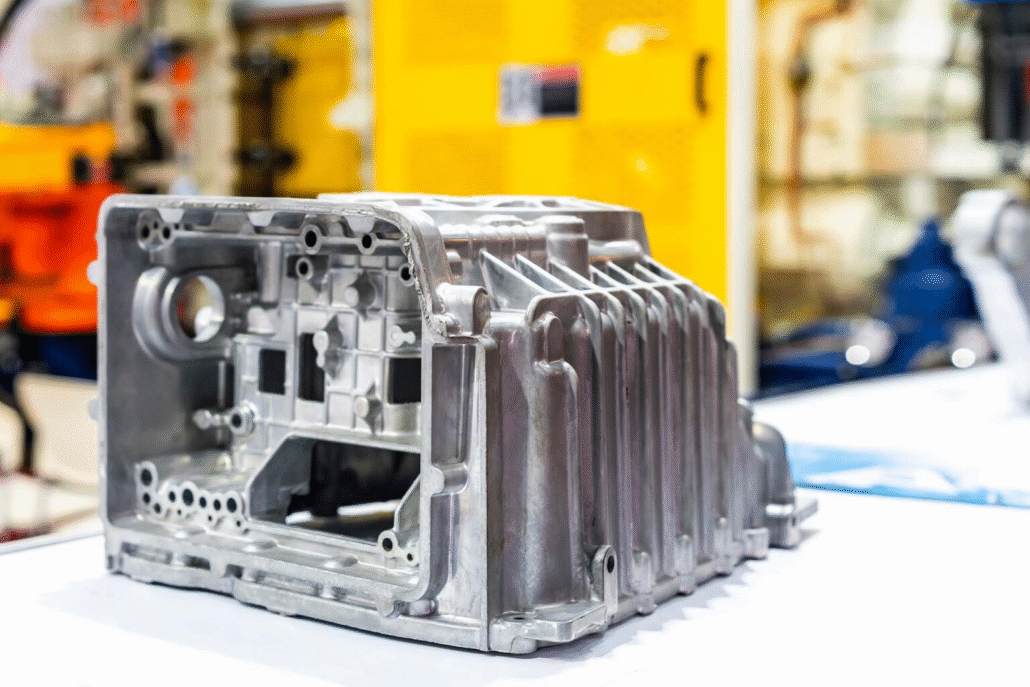

تتمتع هذه العملية بمجموعة واسعة من التطبيقات في عدد من القطاعات الصعبة بسبب قدرتها على تصنيع منتجات قوية وأخف وزنًا. مجالات التطبيق. بعض مجالات التطبيق المهمة هي:

- السيارات: المبيت وكتل المحرك، وأجزاء ناقل الحركة، والمكونات الهيكلية.

- الفضاء الجوي: مكونات خفيفة، وغالباً ما يكون لها تفاوتات دقيقة.

- الإلكترونيات الاستهلاكية: الغلاف والأقواس التي يكون فيها التجميل والدقة موضع اهتمام.

- الأجزاء المقاومة للحرارة والأجزاء المقاومة للتآكل: Iمعدات صناعية.

ما يجعل الصب بالقالب بالغرفة الباردة مفيدًا بشكل خاص هو إمكانية التكرار والتنبؤ، وهو أمر بالغ الأهمية عندما يتعلق الأمر بسلامة المنتج وسلامة هيكله، وقدرته على التحمل على المدى الطويل.

الفرق بين الصب بالقالب بالغرفة الساخنة والباردة

تُعد عملية الصب بالقالب عملية فعالة يتم استخدامها في الإنتاج المعاصر كوسيلة رائعة لضمان إنتاج أجزاء معدنية عالية الجودة في فترة قصيرة جدًا وبدقة عالية. عادة، هناك نوعان أساسيان من أنظمة الصب بالقالب، الأول هو الغرفة الساخنة والثاني هو الغرفة الباردة. تختلف أنواع الصب بالقالب بالغرفة الساخنة والباردة، ويجب أن تتعلم كيفية فهم أيهما يناسب مواصفاتك ومعدل الإنتاج وملاءمة المادة مع التصميم.

1. توافق المعادن

إن أهم ما يميز بين الصب بالقالب بالغرفة الساخنة والصب بالقالب بالغرفة الباردة هو طبيعة المعادن التي ستستخدمها أي من الماكينتين. صب القوالب بالغرفة الساخنة ينطبق على السبائك ذات درجة انصهار منخفضة، مثل الزنك والرصاص والقصدير. هذه المعادن سوف تتجنب إتلاف الأجزاء الداخلية للماكينة.ومع ذلك، يتم استخدام الصب بالقالب بالغرفة الباردة مع السبائك التي لها نقاط انصهار عالية مثل النحاس والألومنيوم والمغنيسيوم. هذه هي المعادن التي ستحتاج إلى إعداد أقوى، لأنه بخلاف ذلك لا بد أن تتلف أجزاء ماكينة الغرفة الساخنة المغمورة في الماء.

2. عملية حقن المعادن

صب الغرفة الساخنة: يتم الصهر في مكون فرن مدمج في الماكينة. يتم غمر نظام تغذية المعدن في المعدن المنصهر؛ حيث يتم حقن المعدن المنصهر مباشرة في تجويف القالب.

يستلزم صب الغرفة الباردة فرنًا ثانيًا لتسييل المعدن. ثم يُغرف المعدن المنصهر فيما بعد إما يدوياً أو آلياً في غلاف الحقن، ثم يتم حقنه في القالب. هذا التمييز بين التحميل والحقن هو عنصر مميز للتمييز بين صب القالب بالغرفة الساخنة والباردة.

3. سرعة الإنتاج وزمن الدورة

تميل عملية الصب بالقالب بالغرفة الساخنة إلى أن تكون أسرع وذات أزمنة دورة أقصر. الماكينة تجعل المعدن في متناول اليد، مما يقلل من إهدار الوقت بين اللقطات. وهذا يجعلها مريحة للغاية في التصنيع على نطاق واسع حيث تكون سرعة الإنتاج أمرًا جوهريًا.

تتميز عملية الصب بالقالب بالغرفة الباردة بزمن دورة أعلى حيث تستغرق وقتًا أطول في الصب باليد أو الروبوت، أو فترة التصلب. ومع ذلك، فمن الأفضل تطبيقها في تصنيع الأجزاء التي يجب أن تكون أقوى وأقل عرضة للتآكل ومن حيث الأبعاد.

4. تصميم المعدات والتكاليف

الصب بالقالب بالغرفة الساخنة. عادةً ما تكون ماكينات الغرفة الساخنة أرخص وأصغر حجمًا لأنها لا تحتاج إلى فرن صهر. كما أنها تتطلب معدات مناولة أقل. ومع ذلك، لا يمكن استخدامها إلا مع المعادن ذات درجات انصهار منخفضة وغير قابلة للتآكل.

صب القوالب بالغرف الباردة: الأنظمة ذات الغرف الباردة أكبر حجماً وأكثر تعقيداً، حيث تستخدم أفراناً خارجية ويتم نقلها من خلال أذرع أو روبوتات للمعدن المنصهر. وهي أكثر مرونة من حيث قبول المعادن الأقوى، ولكنها تكلف في البداية أكثر من معظم أشكال التعبئة الأخرى. ويُعتقد أنها استثمار أكثر أمانًا في صناعات الطيران والسيارات والإلكترونيات.

5. جودة الجزء والاستخدام

ينتج كلا النظامين أجزاء عالية الجودة؛ ومع ذلك، عادةً ما يتم تفضيل الصب بالغرفة الباردة عندما تكون هناك حاجة إلى أشكال معقدة أو أجزاء تحتاج إلى تحمل الأحمال أو التعرض للبيئة. أما المصبوبات الأصغر حجماً والأكثر تفصيلاً مثل الموصلات الكهربائية والأقفال والأجهزة الاستهلاكية فيتم تصنيعها عادةً من خلال صب الغرفة الساخنة.

كما أن تشطيب السطح ومستوى المسامية في الأجزاء من العوامل التي تحدد الفرق بين الصب بالقالب بالغرفة الساخنة والباردة. يمكن أن تكون أنظمة الغرفة الساخنة أكثر سلاسة وتسبب مسامية أقل بسبب الحقن الأسرع، ولكن على حساب الحقن الأبطأ، تكون أضعف وأكثر مقاومة للحرارة من صب الغرفة الباردة.

أسباب استخدام المصنعين لقالب الصب بالغرفة الباردة

على الرغم من أن أوقات الدورات الأبطأ هي علامة تجارية لأنظمة الغرف الباردة بدلاً من أنظمة الغرف الساخنة، إلا أن هذه الطريقة قد لا تزال مفضلة لدى العديد من المصنعين، وذلك بسبب عدة عوامل:

- مرونة المواد: تتميز هذه التقنية بالمرونة لتسهيل استخدام مجموعة كبيرة ومتنوعة من المعادن الصلبة المقاومة للتآكل.

- جودة أفضل للقطع: عندما تكون الأجزاء تحت ضغوط أعلى، يوجد تحكم أكبر بكثير، مما يجعلها أكثر كثافة واتساقًا.

- كفاءة التكلفة في الأحجام الكبيرة: قد يكون هذا الأمر مكلفًا في الإعداد والأدوات، ولكن تكلفة الوحدة الواحدة تنخفض بشكل كبير في عمليات التشغيل الكبيرة.

عند دمجها مع العمليات الآلية، يمكن توسيع نطاق العملية بسهولة، مع الحفاظ على مستويات عالية الجودة ومستوى منخفض من الخردة.

الاتجاهات في صب القوالب بالغرفة الباردة في المستقبل

ونظرًا للطلب المستمر في الصناعات التي تحتاج إلى مكونات أخف وزنًا وأقوى وأكثر استدامة، تتغير حتى عملية الصب بالقالب على البارد. يتم تمكين هذه التقنية من خلال التطورات الجديدة في مواد القوالب والأتمتة وبرامج المحاكاة لتوسيع نطاقها إلى مستويات جديدة من الأداء.

ستكون بعض الاتجاهات في المستقبل:

- أنظمة التبريد المتقدمة: لتحقيق دورات سريعة وعمر افتراضي للموت.

- الذكاء الاصطناعي وإنترنت الأشياء: الحصول على مراقبة أكثر ذكاءً وصيانة تنبؤية.

- سبائك صديقة للبيئة: استهلك المواد المعاد تدويرها لتقليل النفايات البيئية.

هذه هي بعض الابتكارات التي تهدف إلى تعزيز استخدام طاقة أقل، وتقليل الهدر، والعمل أيضًا على الكفاءة الإجمالية، مما يجعل العملية برمتها أكثر جاذبية للمصنعين العالميين.

الخاتمة

في سرد موجز، تُعد عملية الصب بالقالب بالغرفة الباردة طريقة أساسية لإنتاج قطع قوية ودقيقة وكثيفة يتم تشكيلها من معادن ذات درجة انصهار عالية. إن قدرتها على العمل مع مواد مثل الألومنيوم والمغنيسيوم والنحاس الأصفر تجعلها لا غنى عنها في المجالات التي تكون فيها الجودة والمتانة ضرورية في الصناعة. قد لا يكون الإجراء نفسه سريعًا تمامًا مثل عملية الغرفة الساخنة، ولكن في معظم الحالات، تستحق النتيجة التوقف.

من خلال فهم معنى الفرق بين الصب بالقالب بالغرفة الساخنة والباردة، يفهم المرء سبب تفضيل ماكينات الغرفة الباردة على تلك المعادن التي من شأنها أن تدمر العمليات الداخلية لماكينة الغرفة الساخنة. ويتمثل الفرق في الماكينة في أنها تحتوي على فرن خارجي ويتم إدخال المعدن إلى غلاف الطلقة يدويًا، مما يحافظ على عمرها الافتراضي، ويجعلها مناسبة للاستخدام في الصب.

على الرغم من وجود بعض القيود، إلا أن الفهم العميق لمزايا وعيوب الصب بالقالب بالغرفة الباردة يتيح للمصنعين اتخاذ القرارات المناسبة. توفر هذه العملية قوة أكبر، وسلامة هيكلية، وتنوع في التصميم، وكلها جوانب مهمة للتطبيقات عالية الأداء.

مع تطور تكنولوجيا التصنيع، حافظت عملية الصب بالقالب بالغرفة الباردة على دور مهم للغاية في إنتاج جميع أنواع العناصر، بما في ذلك أجزاء المحرك أو حتى الإلكترونيات الاستهلاكية الحديثة. وكمُصنِّع أو مهندس أو طالب، فإن الإلمام بهذه العملية هو مفتاح النجاح في النموذج الحالي لتصنيع المعادن وتصميم المنتجات.

الأسئلة المتداولة

1. ما هو استخدام الصب بالقالب بالغرفة الباردة؟

عادةً ما يُستخدم مصطلح الصب بالقالب على البارد في تصنيع المكونات المعدنية القوية والمعقدة مثل الألومنيوم والمغنيسيوم والنحاس. وهو شائع في صناعات السيارات والفضاء والإلكترونيات.

2. ما هي مزايا وعيوب الصب بالقالب بالغرفة الباردة؟

وتتمثل فوائدها في أنها قوية وذات دقة أبعاد جيدة ومناسبة للمعادن ذات نقاط الانصهار العالية. وتتمثل عيوبها في بطء زمن الدورة وتكلفة المعدات الباهظة مقارنةً بطرق الغرفة الساخنة.

3. ما هو صب القالب بالغرفة الساخنة والغرفة الباردة؟

يكمن الفرق بين ماكينات الصب بالقالب ذات الغرفة الساخنة والباردة في عملية حقن المعدن. حيث تقوم ماكينات الغرفة الساخنة بغمر الحاقن في المعدن المصهور، بينما تحتوي ماكينات الغرفة الباردة على فرن خارجي وصب المعدن المنصهر يدويًا.

4. ما هي المعادن التي يمكن صبها بالقالب على البارد؟

والمعادن الخفيفة هي الأنسب، مثل سبائك الألومنيوم والنحاس الأصفر والنحاس وبعض سبائك المغنيسيوم التي تتميز بنقاط انصهار عالية وميزات هيكلية متميزة.

5. ما هو زمن دورة الصب بالقالب على البارد؟

يعتمد ذلك على مدى تعقيد القطعة وحجمها، وعادةً ما يستغرق الأمر من 30 ثانية إلى دقيقتين في المتوسط، ولكن ذلك يعتمد على نوع المعدن المستخدم.