إحدى أهم العمليات المعدنية المستخدمة اليوم هي الصب بالقالب عالي الضغط. وتتميز بالقدرة على تصنيع مكونات عالية الدقة. وهي عملية يلجأ إليها المصنعون عندما يحتاجون إلى أجزاء عالية الجودة بكميات كبيرة. وتتم هذه العملية عن طريق وضع ضغط كبير على المعدن المنصهر ودفعه في قالب فولاذي يُشار إليه بالقالب. ويُستخدم الضغط للحفاظ على تدفق المعدن إلى جميع زوايا القالب. وهو ينتج مكونات ذات تفاصيل صغيرة وجدران ضيقة وأسطح ملساء. ولهذا السبب، فإن صب القالب بالضغط العالي سيكون خيارًا مناسبًا في حالة الصناعة التي يجب أن تكون دقيقة وموحدة.

ومن أمثلة المعادن التي تستخدم عادةً أثناء العملية الألومنيوم والزنك والمغنيسيوم. هذه المواد لها مزاياها الخاصة. الألومنيوم المصبوب بالقالب خفيف ولا يتعرض للتآكل. والسبب هو أن صب الزنك بالقالب يمكن صبها في تصميمات رقيقة ومعقدة. قوة صب القوالب المغنيسيوم خفيف للغاية. يخدم الصب بالقالب عالي الضغط معظم الصناعات. فهو يوفر أجزاء حيوية في صناعات السيارات والفضاء والإلكترونيات وصناعة السلع الاستهلاكية.

توفر هذه العملية المتانة والأداء في علب المحركات، وفي علب الإلكترونيات، من بين أشياء أخرى. ستناقش هذه المقالة وظيفة الصب بالقالب عالي الضغط، والمواد المستخدمة، ومزاياها، والقيود التي تواجهها وتطبيقاتها العديدة.

جدول المحتويات

تبديلصب القوالب ذات الضغط العالي

الصب بالقالب تحت الضغط العالي يعود تاريخها إلى أكثر من 100 عام. ويرجع تاريخ إنشائها إلى القرن التاسع عشر عندما كانت تُستخدم لإنشاء طباعة الطباعة. ومع مرور الوقت، تم تعزيز التكنولوجيا وأصبحت إجراءً أساسياً في صناعات السيارات والفضاء.

إحدى أكثر الطرق فعالية لإنتاج الأجزاء المعدنية المركبة في الوقت الحاضر هي الصب بالقالب عالي الضغط. ويمكن استخدامها في الحالات التي تتطلب الدقة والمتانة والسرعة. وقد تم اعتماد هذه العملية من قِبل المصنعين لأنها توفر إنتاجًا كبيرًا منتظمًا من حيث الجودة والسلاسة والأشكال التفصيلية التي تتماشى مع متطلبات الهندسة الحديثة.

عملية الصب بالقالب للضغط العالي

الصب بالقالب عالي الضغط هو عملية سريعة ودقيقة وقابلة للتطبيق في الإنتاج الضخم. إنها مزيج من الماكينات العالية مع المعدن المنصهر الذي يصنع أجزاء دقيقة ومفصلة. ويتم ذلك بكفاءة لأن العملية بأكملها تمكن المصنعين من إنتاج آلاف المكونات ذات الجودة المتشابهة.

إعداد القوالب

يبدأ الأمر بتحضير القالب. يتم غسل القالب أو القالب الفولاذي بدقة ورشّه بمادة تشحيم. وذلك لتنظيم درجة الحرارة وضمان عدم التصاق المعدن بسطح القالب. يجب إعداده بشكل صحيح لأنه السبيل إلى إخراج القالب النهائي بسلاسة.

صهر المعادن

بعد قراءة القالب، يتم صهر المادة المفضلة - الألومنيوم أو الزنك أو المغنيسيوم في فرن. يجب تسخين المعدن إلى درجة الحرارة المناسبة للوصول إلى الحالة السائلة الكاملة. تعتمد قوة وتشطيب الصب النهائي إلى حد كبير على جودة الصهر.

حقن المعادن

ثم يتم دفع المعدن المنصهر في القالب تحت ضغط عالٍ للغاية. يضغط هذا الضغط على المعدن في جميع زوايا تجويف القالب. وتتيح هذه العملية صنع جدران رقيقة وحواف حادة وأشكال معقدة يصعب صنعها في عمليات الصب الأخرى.

التبريد والتصلب

يتجمد المعدن بسرعة داخل القالب الفولاذي بعد الحقن. كما أن فترات التبريد قصيرة للغاية؛ فقد تستغرق بضع ثوانٍ فقط. يوفر التبريد السريع للجزء قوته ويساعد في الحفاظ على الجزء بالحجم المناسب.

الطرد من القالب

عند الانتهاء من تصلب المعدن، يتم فتح القالب. يتم إخراج القالب بالقوة من القالب بواسطة دبابيس القاذف. يتم تشكيل الجزء في هذه المرحلة إلا أنه لا يزال يحتوي على مواد إضافية يجب التخلص منها.

التشذيب والتشطيب

المرحلة الأخيرة هي التشطيب والتحضير. تتم إزالة المعدن الزائد، المعروف باسم الوميض. واعتمادًا على الاحتياجات، يمكن بعد ذلك تشكيل الجزء أو صقله أو طلاؤه أو طلاؤه أو طلاؤه. سيضمن ذلك أن يكون المكوّن جاهزًا للاستخدام.

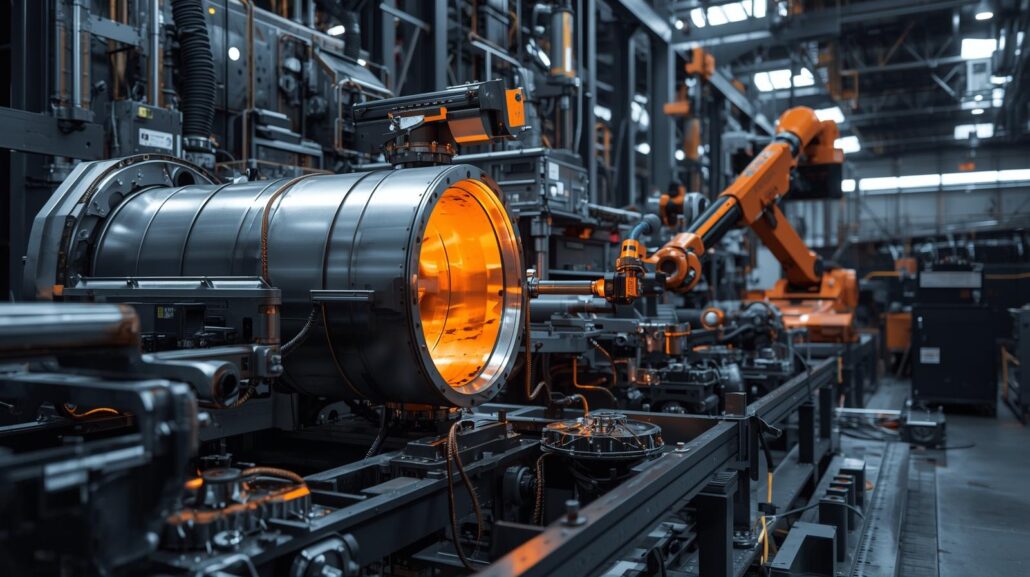

الأتمتة في المصانع الحديثة

يتم صب القوالب بالضغط العالي آلياً بالكامل في المصانع الحديثة. يتم تنفيذ خطوات الحقن والتبريد والطرد بدقة بواسطة الروبوتات. تعزز الأتمتة من الاتساق وتقلل من نفقات العمالة وتجعلها طريقة مثالية للقيام بالإنتاج بكميات كبيرة.

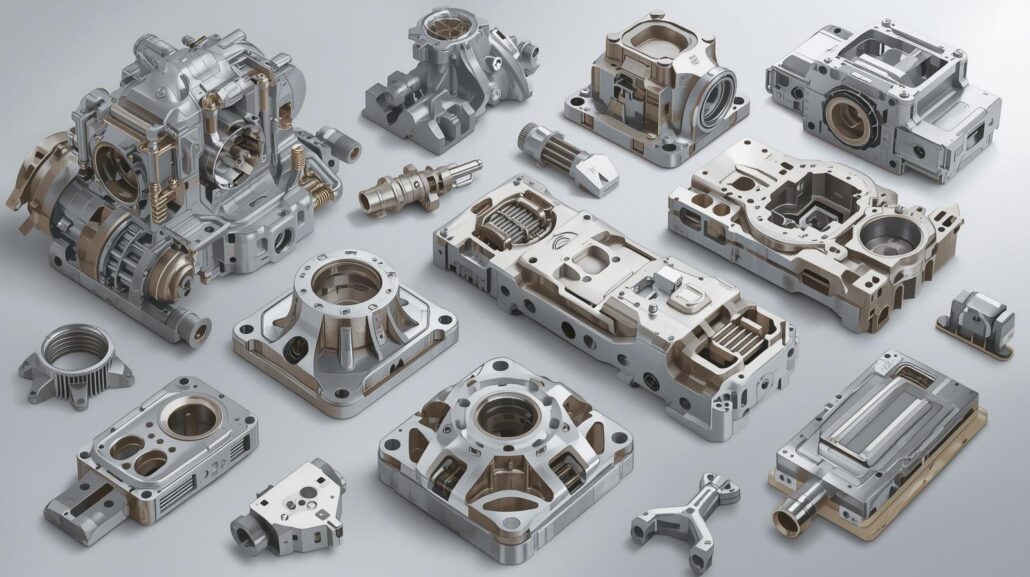

المواد الخام لقالب الصب بالضغط العالي

يعتبر الصب بالضغط العالي مثالي للمعادن غير الحديدية التي لها نقاط انصهار منخفضة نسبيًا. وأكثرها شيوعاً هي:

ألومنيوم

الأكثر شعبية هو صب القوالب الألومنيوم. إنه مزيج خفيف الوزن وعالي القوة. كما أن منتجات الألومنيوم مقاومة للتآكل، وبالتالي فهي مناسبة للسيارات والطائرات والإلكترونيات.

الزنك

من الأفضل صب الأجزاء الصغيرة الدقيقة والدقيقة باستخدام الزنك. الزنك ذو صلابة وقوة جيدة. كما يتيح الجدران الرقيقة والتفاصيل الدقيقة. ولهذا السبب فهو مناسب للموصلات والعلب والأجزاء الزخرفية.

المغنيسيوم

المغنيسيوم هو أخف المعادن الهيكلية المصبوبة بالقالب. ويتميز بنسبة قوة إلى وزن جيدة. ويُستخدم عادةً في صناعة الطيران والسيارات والإلكترونيات الاستهلاكية في المجالات التي يكون فيها الوزن الخفيف عاملاً مهماً.

سبائك النحاس

يمكن أيضًا أن تكون السبائك مصنوعة من النحاس، ولكن هذا ليس شائعًا. وهي شديدة الصلابة وتتميز بمقاومة عالية للتآكل وموصلية كهربائية عالية. تمتلك جميع المواد نقاط قوتها حسب الاستخدام. يتم اختيار الألومنيوم كمادة قوية ومقاومة للتآكل، والزنك كمادة دقيقة، والمغنيسيوم كمكون خفيف الوزن.

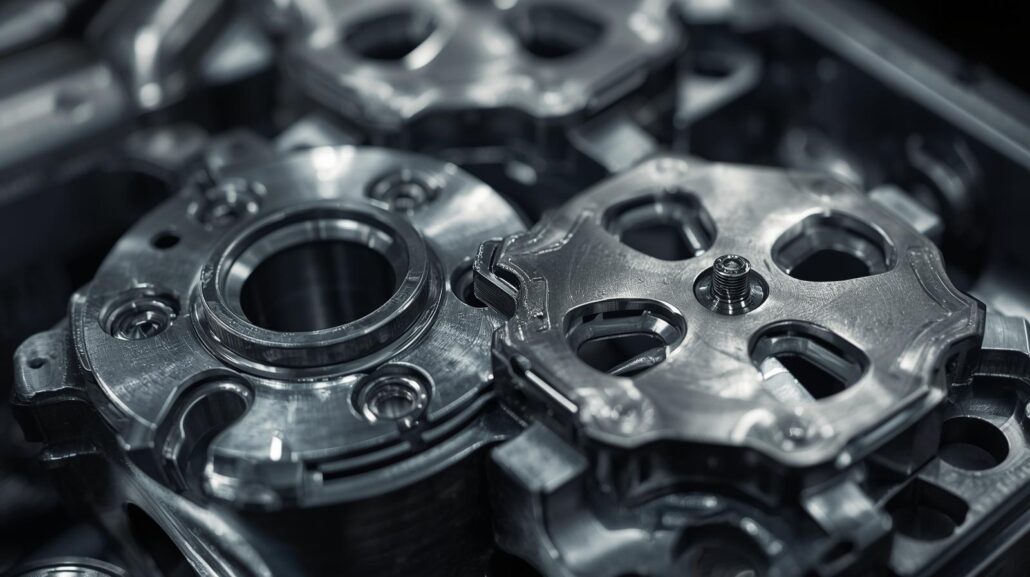

أدوات وقوالب الصب بالقالب عالي الضغط والقوالب

الجانب الأكثر أهمية في العملية هو القالب أو القالب. يتم استخدام فولاذ الأدوات المقوى في صناعة القوالب، ويتم تصنيعه لمقاومة الحرارة والضغط الزائدين.

القوالب نوعان رئيسيان:

- القوالب أحادية التجويف - هو جزء واحد لكل دورة.

- القوالب متعددة التجاويف - تُستخدم لصنع جزأين أو أكثر من نفس النوع في نفس الوقت.

من الممكن أيضًا تصميم قالب ينقل إنشاء مجموعة متنوعة من الأجزاء في دورة واحدة، وهو قالب مركب. كما أن تكاليف الأدوات باهظة الثمن أيضًا، ولكن عمر القوالب طويل؛ ومن ثم، يتم استخدامها في الإنتاج الكبير جدًا.

أنواع ماكينات الصب بالقالب عالي الضغط

يتم تصميم ماكينات الصب بالقالب بالضغط العالي لاستيعاب المعادن المختلفة. هذه هي ماكينات الغرفة الباردة وماكينات الغرفة الساخنة. جميع الماكينات لها فوائدها ويتم اختيارها على أساس درجة انصهار المعدن المصبوب.

ماكينات الصب بالقالب بالغرفة الساخنة

تتم معالجة المعادن ذات درجات الانصهار المنخفضة، بما في ذلك الزنك وبعض سبائك المغنيسيوم، بواسطة ماكينات الغرفة الساخنة. وفي إطار هذه العملية، يتم الاحتفاظ بالمعدن منصهرًا داخل الماكينة. يرتبط المعدن المنصهر مباشرة بنظام الحقن. ويسمح هذا الترتيب بأوقات دورة عالية للغاية. تُعد عملية الصب بالقالب بالغرفة الساخنة فعالة ومناسبة إلى حد كبير في تصنيع مكونات مصبوبة صغيرة ودقيقة مصنوعة من الزنك.

ماكينات الصب بالقالب على البارد

يتم تطبيق ماكينات الحجرة الباردة على المعادن ذات درجات حرارة انصهار أعلى، مثل الألومنيوم والمغنيسيوم. وبموجب هذه التقنية، يتم صهر المعدن المنصهر في فرن آخر أولاً. ثم يتم نقله بعد ذلك إلى غرفة الحقن، ويتم تطبيق ضغط عالٍ، مما يدفعه إلى القالب. ويستغرق هذا الأمر وقتاً أطول قليلاً؛ ومع ذلك، فهو ضروري في المواد ذات درجة الحرارة العالية. يتم استخدام الصب بالقالب بالغرفة الباردة في معظم حالات صب قوالب الألومنيوم عندما تؤخذ القوة والوزن الخفيف في الاعتبار.

اختيار الماكينة المناسبة

هناك نوعان من الماكينات: ماكينات الحجرة الساخنة وماكينات الحجرة الباردة، والتي يتم تحديدها حسب طبيعة المعدن واحتياجات الجزء. كما أن ماكينات الغرفة الساخنة سريعة وفعالة في حالة صب الزنك بالقالب. وفي حالة الصب بالقالب من الألومنيوم والصب بالقالب من المغنيسيوم، فإن ماكينات الغرفة الباردة توفر طول العمر المطلوب في المعادن عالية الانصهار.

مزايا الصب بالقالب عالي الضغط

مزايا الصب بالقالب عالي الضغط على أشكال الصب الأخرى:

- الدقة - يبرز أشكالاً صحيحة الشكل ودقيقة.

- السرعة - السرعة - أزمنة الدورات قصيرة للغاية، مما يسمح بالإنتاج بكميات كبيرة.

- جودة السطح - يتم تشطيب الأجزاء بشكل جيد بحيث لا تحتاج إلى تصنيع آلي.

- القوة - القوة - الأجزاء قوية ومتينة، خاصةً عند استخدام الألومنيوم/المغنيسيوم.

- الكفاءة - نفايات المواد منخفضة لأنها تحتوي على قوالب قابلة لإعادة الاستخدام.

وقد مكّنت كل هذه المزايا عملية الصب بالقالب عالي الضغط من أن تكون واحدة من أكثر عمليات التصنيع فعالية من حيث التكلفة عندما يتعلق الأمر بالإنتاج الضخم.

عيوب الصب بالقالب عالي الضغط

على الرغم من جوانبها القوية، إلا أن لها بعض القيود:

- ارتفاع تكلفة الأدوات - تصميمات القوالب وإنتاجها مكلفة. وهذا يجعل العملية مناسبة للإنتاج على نطاق واسع.

- الحد من الحجم - قد تكون هذه الطريقة صعبة لصنع أجزاء كبيرة جداً.

- المسامية - في بعض الأحيان يتم احتجاز الغاز داخل المعدن، مما يقلل من قوته في ظروف معينة.

- مواد رديئة - لا يمكن استخدام كل المعادن. المعادن ذات درجات الانصهار العالية جداً غير مناسبة.

يتم النظر في هذه العوامل قبل أن يتمكن المصنعون من اختيار العملية.

تطبيقات الصب بالقالب عالي الضغط

إحدى عمليات التصنيع الأكثر مرونة هي الصب بالقالب عالي الضغط. وهي قابلة للتطبيق بشكل كبير في القطاعات التي تتطلب القوة والدقة والسرعة. ونظرًا لإمكانية صنع أشكال معقدة بالإضافة إلى التشطيبات النهائية، فهي خيار موثوق به في الإنتاج الحديث.

صناعة السيارات

الصب بالقالب بالضغط العالي الأكثر استخدامًا في صناعة السيارات. يتم صب كتل المحركات، وعلب ناقل الحركة، والعلب والأقواس والأقواس من الألومنيوم. يجب أن تكون هذه المكونات خفيفة الوزن وقوية من أجل تعزيز الاقتصاد في استهلاك الوقود. كما يتم صب الأجزاء الأصغر حجماً مثل المقابض والتروس والموصلات باستخدام الزنك. ومع تسارع حركة السيارات الكهربائية، فإن مبيت البطارية وأجزاء المحرك ومكونات تصنيع الهياكل خفيفة الوزن تتطلب الآن صب القوالب.

صناعة الطيران والفضاء

تقليل الوزن مهم جداً في مجال الطيران. توفر قوالب الصب بالقالب المغنيسيوم والألومنيوم أجزاء خفيفة ولكن قوية. يُستخدم الصب بالقالب عالي الضغط في إنتاج مكونات مثل الأقواس والأغطية والتجهيزات الداخلية. هذه العملية آمنة ومضمونة الأداء دون أي وزن إضافي للطائرة.

صناعة الإلكترونيات

تعتمد صناعة الإلكترونيات اعتمادًا كبيرًا على صب القوالب لصنع العلب والأغلفة والمشتتات الحرارية. ويتميز قالب الصب المصنوع من الألومنيوم بالتوصيل الحراري الجيد، ومن ثم يتم استخدامه في أنظمة التبريد في الأجهزة الإلكترونية. ويتم تصنيع الموصلات والأجزاء الصغيرة والمفصلة التي تحتاج إلى الدقة من خلال صب الزنك.

المنتجات الاستهلاكية

يُستخدم الصب بالقالب عالي الضغط في تصنيع العديد من المنتجات الاستهلاكية. وعادةً ما يتم صب معظم المنتجات اليومية، مثل الأقفال والمقابض والحاويات والحلي، عادةً من الزنك أو الألومنيوم. تضفي هذه العملية سطحًا أملس على المنتجات ودرجة عالية جدًا من المتانة أيضًا، مما يجعلها عملية وجذابة.

الآلات الصناعية

يُعد الصب بالقالب عالي الضغط مفيدًا أيضًا في الآلات الصناعية. تميل المكونات المصبوبة بالقالب إلى استخدامها في المضخات والضواغط والأدوات الدقيقة. إن القدرة على إنشاء أشكال معقدة بنفس القوة تجعل هذه العملية هي الأنسب للظروف الصناعية المعادية.

تطبيقات أخرى

كما تستخدم الطاقة المتجددة، وكذلك المعدات الطبية والاتصالات السلكية واللاسلكية، صب القوالب عالية الضغط. تقدم هذه العملية حلولاً موثوقة وموفرة للتكاليف في شكل إطارات الألواح الشمسية والأغطية الطبية. وهي متعددة الاستخدامات لدرجة أنها تظل تقنية مركزية في مختلف القطاعات.

مقارنة شخصية مع طرق الصب الأخرى

إحدى طرق تصنيع الأجزاء المعدنية هي الصب بالقالب بالضغط العالي. وهي عادةً ما تتساوى مع الصب بالرمل والصب بالقالب بالجاذبية والصب الاستثماري. هذه العمليات لها مزاياها وعيوبها، بناءً على التكلفة والدقة وحجم الإنتاج.

الصب بالرمل

الصب بالرمل هو شكل قديم جداً وأقل تكلفة من أشكال الصب. وهو ينطبق على الإنتاج صغير الحجم والمكونات الكبيرة للغاية. ومع ذلك، فهي أقل دقة من الصب بالقالب عالي الضغط. كما أن صقل السطح أكثر خشونة، وهي عملية بطيئة للغاية. عندما تكون هناك حاجة إلى خطوط عريضة قوية وأسطح مصقولة، يتم استخدام الصب بالقالب عالي الضغط.

صب القوالب بالجاذبية

يتضمن الصب بالقالب بالجاذبية استخدام الجاذبية بدلاً من الضغط العالي لملء القالب. ونتيجة هذه العملية هي الخواص الميكانيكية الجيدة للأجزاء التي يتم تشكيلها بقوة. ومع ذلك، فهي بطيئة وغير مناسبة في الجدران الرقيقة أو الأشكال المعقدة للغاية. صب القوالب بالضغط العالي أسرع من حيث زمن الدورة ولديه مرونة أكبر في التصميم، وهو أكثر ملاءمة للإنتاج بكميات كبيرة.

الصب الاستثماري

يُشار إلى الصب بالشمع المفقود أيضًا باسم الصب الاستثماري، وهو دقيق ومفصّل للغاية. وهي قادرة على صنع مكونات ذات أشكال معقدة وتشطيبات ناعمة. ومع ذلك، فإن الصب الاستثماري أكثر تكلفة لكل جزء، كما أنه بطيء مقارنةً بالصب بالقالب عالي الضغط. لا يزال الصب بالقالب بالضغط العالي أرخص في حالة الإنتاج بكميات كبيرة.

المقارنة النهائية

يُعد الصب بالقالب عالي الضغط الخيار الأنسب للإنتاج على نطاق واسع مقارنةً بهذه الطرق. كما أنها واحدة من أكثر عمليات الصب قيمة في الإنتاج الحديث وتجمع بين السرعة والدقة والفعالية من حيث التكلفة.

يعتبر الصب بالقالب بالضغط العالي هو الأنسب بالمقارنة مع هذه عندما يكون من الضروري إنتاج كميات كبيرة بسرعة وإتقان وتكاليف منخفضة.

مستقبل الصب بالقالب عالي الضغط

يتم تحسين تكنولوجيا الصب بالقالب بالضغط العالي. تعمل الروبوتات والأتمتة على تسريع عملية الإنتاج وجعلها أكثر قابلية للتنبؤ. يتم تصنيع سبائك أحدث على أجزاء أخف وزناً وأقوى. الاستدامة هي أيضاً نقطة قوة. يتم إعادة تدوير قوالب صب الألومنيوم والزنك. وتقلل الماكينات الفعالة من الآثار البيئية.

ستستمر عملية الصب بالقالب بالضغط العالي في أن تكون إحدى عمليات التصنيع خلال السنوات القادمة مع هذه التطورات.

الملخص

إحدى أكثر الطرق فعالية لتصنيع الأجزاء المعدنية هي الصب بالقالب بالضغط العالي. ويتم ذلك عن طريق حقن المعدن المنصهر في قالب معدني تحت ضغط عالٍ. وهذا يشكل عناصر صلبة ودقيقة ومفصلة خلال فترة قصيرة جدًا. ويتم تطبيقه عادةً في أي صناعة تتطلب أجزاء عالية الجودة بكميات كبيرة.

تنطوي عملية الصب بالقالب عند الضغط العالي على عدد من الخطوات. في البداية، يتم تشحيم القالب وتجهيزه. ثم يتم حقن المعدن المنصهر، مثل الألومنيوم أو الزنك أو المغنيسيوم، في القالب بسرعة عالية. وبمجرد أن يبرد الجزء ويتصلب، يتم إخراجه وتشذيبه وإنهائه. يتم استخدام الأتمتة في المصنع الحديث لضمان سرعة هذه العملية وقابليتها للتكرار وفعاليتها من حيث التكلفة.

يتم استخدام مواد متنوعة فيما يتعلق باستخداماتها. يتم توفير قوة خفيفة الوزن ومقاومة للتآكل من خلال صب الألومنيوم بالقالب. يُستخدم الصب بالقالب من الزنك لتوفير الدقة في الأجزاء الصغيرة، وهو يدوم طويلاً. وفي حالة الوزن الخفيف الحرج، فإن طريقة الصب بالقالب من المغنيسيوم هي الخيار الأفضل. ويمكن أيضًا تحقيق مقاومة جيدة للتآكل والتوصيل باستخدام سبائك النحاس.

الصب بالقالب عالي الضغط مطلوب في محركات السيارات وفي العلب الإلكترونية. وستكون عملية إنتاج قوية ومستدامة في المستقبل مع تطور التقنيات وإعادة التدوير.

الأسئلة المتداولة

تطبيق الصب بالقالب بالضغط العالي؟

تصنع الأجزاء المعدنية بدقة وقوة عالية من خلال الصب بالقالب عالي الضغط. وتُستخدم في صناعات السيارات والفضاء والإلكترونيات والآلات. وهي عبارة عن علب المحركات، والأقواس، والمشتتات الحرارية، ومرفقات المنتجات الاستهلاكية.

ما هي المواد المعدنية المستخدمة في الصب بالقالب بالضغط العالي؟

تشمل المعادن الأكثر شيوعًا الألومنيوم والزنك والمغنيسيوم. الألومنيوم متين ومقاوم للتآكل، والزنك يمكن تصنيعه بتفاصيل أدق، والمغنيسيوم خفيف الوزن. وتصنع التطبيقات الخاصة من سبائك النحاس.

ما الفرق بين الصب بالضغط العالي والصب بالضغط المنخفض؟

في الصب بالقالب عالي الضغط، يتم صب المعدن المنصهر تحت ضغط شديد في القالب. وهذا يجعلها موفرة للوقت ودقيقة. وفي عملية الصب بالضغط المنخفض، يؤدي الضغط المنخفض إلى ملء القالب بالمعدن المنصهر. هذه العملية أبطأ ولكنها تسبب مسامية غازية أقل وتعزز الخواص الميكانيكية.

هل الصب بالقالب تحت الضغط العالي عملية مكلفة؟

الأدوات والقوالب الأصلية باهظة الثمن. ومع ذلك، بمجرد تصنيع القوالب، يكون ذلك اقتصاديًا للغاية عندما يتعلق الأمر بكميات كبيرة من الإنتاج. وفي حالة الكميات الصغيرة، يمكن أن تكون طرق الصب الأخرى أقل تكلفة.

هل هناك أقسام كبيرة يمكن تصنيعها عن طريق الصب بالقالب بالضغط العالي؟

من الأفضل تصنيع الأجزاء الصغيرة والمتوسطة الحجم عن طريق الصب بالقالب عالي الضغط. يصعب تصنيع الأجزاء الكبيرة بسبب قيود حجم الماكينة والقالب. قد يكون من الأفضل تصنيع المكونات كبيرة الحجم باستخدام طرق صب أخرى.