En af de vigtigste metalprocesser, som anvendes i dag, er højtryksstøbning. Den er kendetegnet ved evnen til at fremstille komponenter med høj præcision. Det er en proces, som producenterne anvender, når de har brug for kvalitetsdele i store mængder. Processen opnås ved at lægge et stort tryk på smeltet metal og tvinge det ind i en stålform, kaldet en matrice. Trykket bruges til at opretholde strømmen af metal til alle hjørner af formen. Det producerer komponenter med små detaljer, smalle vægge og glatte overflader. Derfor er højtryksstøbning et praktisk valg i en industri, der skal være præcis og ensartet.

Eksempler på de metaller, der normalt bruges under processen, er aluminium, zink og magnesium. Materialerne har deres egne fordele. Trykstøbning Aluminium er let og gennemgår ingen korrosion. Årsagen er, at Trykstøbning af zink kan støbes i tynde og indviklede designs. Styrken af trykstøbning af magnesium er meget let. Højtryksstøbning bruges i de fleste industrier. Den leverer vigtige dele til bil-, rumfarts-, elektronik- og forbrugsvareindustrien.

Denne proces giver holdbarhed og ydeevne i bl.a. motorhuse og elektronikkabinetter. Denne artikel handler om, hvordan højtryksstøbning fungerer, hvilket materiale der bruges, fordele og begrænsninger samt de mange anvendelsesmuligheder.

Indholdsfortegnelse

ToggleTrykstøbning under højt tryk

Trykstøbning under højt tryk har en historie på over 100 år. Det blev skabt i det 19. århundrede, hvor det blev brugt til at lave tryktyper. Med tiden blev teknologien forbedret og blev en vigtig procedure i bil- og rumfartsindustrien.

En af de mest effektive metoder til fremstilling af kompositmetaldele i dag er højtryksstøbning. Den kan anvendes i tilfælde, hvor der er brug for nøjagtighed, holdbarhed og hastighed. Producenterne har taget denne proces til sig, fordi den giver en betydelig produktion med regelmæssig kvalitet, glatte og detaljerede former, som er i overensstemmelse med kravene til moderne teknik.

Trykstøbningsprocessen af højtryk

Højtryksstøbning er en hurtig proces, der er præcis og anvendelig i masseproduktion. Det er en kombination af høje maskiner og smeltet metal, der skaber nøjagtige og detaljerede dele. Dette gøres effektivt, da hele processen gør det muligt for producenterne at producere tusindvis af komponenter af samme kvalitet.

Forberedelse af matrice

Det starter med forberedelsen af matricen. Stålformen eller matricen vaskes omhyggeligt og sprøjtes med et smøremiddel. Det er for at regulere temperaturen og sikre, at metallet ikke klæber til formens overflade. Den skal være ordentligt forberedt, da det er vejen til en jævn udstødning af den endelige støbning.

Smeltning af metal

Når man har læst en matrice, smeltes det foretrukne materiale - aluminium, zink eller magnesium - ned i en ovn. Metallet skal opvarmes til den rette temperatur for at opnå en fuldstændig flydende tilstand. Styrken og finishen af den endelige støbning afhænger i høj grad af kvaliteten af smeltningen.

Indsprøjtning af metal

Det smeltede metal tvinges derefter ind i formen under et meget højt tryk. Dette tryk presser metallet ind i alle hjørner af formens hulrum. Det gør processen i stand til at lave tynde vægge, skarpe kanter og komplekse former, som er svære at lave i andre støbeprocesser.

Afkøling og størkning

Metallet fryser hurtigt i stålformen efter indsprøjtning. Afkølingsperioderne er også ekstremt korte; de kan kun tage nogle få sekunder. Hurtig afkøling giver emnet sin styrke og hjælper med at holde emnet på den rette størrelse.

Udstødning fra matricen

Når størkningen af metallet er færdig, åbnes formen. Støbegodset tvinges ud af formen ved hjælp af udstøderstifter. Delen er formet i denne fase, bortset fra at den stadig indeholder ekstra materiale, som skal fjernes.

Trimning og efterbehandling

Den sidste fase er efterbehandling og klargøring. Det metal, der er i overskud, fjernes, det kaldes flash. Afhængigt af behovet kan delen derefter bearbejdes, poleres, males eller coates. Det sikrer, at komponenten er klar til at blive brugt.

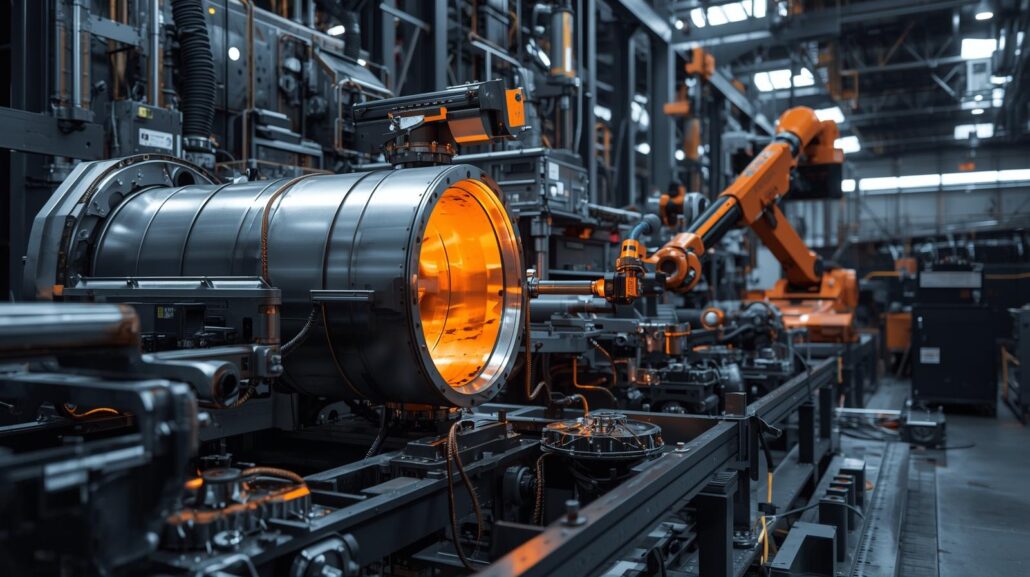

Automatisering i moderne fabrikker

Højtryksstøbning er fuldstændig automatiseret i moderne fabrikker. Trinene med indsprøjtning, afkøling og udstødning udføres med nøjagtighed af robotter. Automatisering øger ensartetheden, sænker arbejdsomkostningerne og gør det til en ideel måde at udføre masseproduktion på.

Råmaterialer til højtryksstøbning

Højtryksstøbning er ideel til ikke-jernholdige metaller, der har relativt lave smeltepunkter. De hyppigste er:

Aluminium

Den mest populære er trykstøbning af aluminium. Det er en kombination af lav vægt og høj styrke. Aluminiumsprodukter er også modstandsdygtige over for korrosion og er derfor velegnede til biler, fly og elektronik.

Zink

Små dele, der er fine og præcise, støbes bedst med zink. Zink har en god sejhed og styrke. Tynde vægge og fine detaljer er også mulige. Derfor er det velegnet til stik, huse og dekorative dele.

Magnesium

Magnesium er det letteste strukturelle trykstøbte metal. Det har et godt forhold mellem styrke og vægt. Det anvendes ofte i luft- og rumfart, biler og forbrugerelektronik på områder, hvor letvægt er en faktor.

Kobberlegeringer

Legeringer kan også være lavet af kobber, men det er ikke almindeligt. De er meget hårde, har høj slidstyrke og høj elektrisk ledningsevne. Alle materialer har deres styrker afhængigt af brugen. Aluminium vælges som et stærkt og korrosionsbestandigt materiale, zink som et præcist materiale og magnesium som en letvægtskomponent.

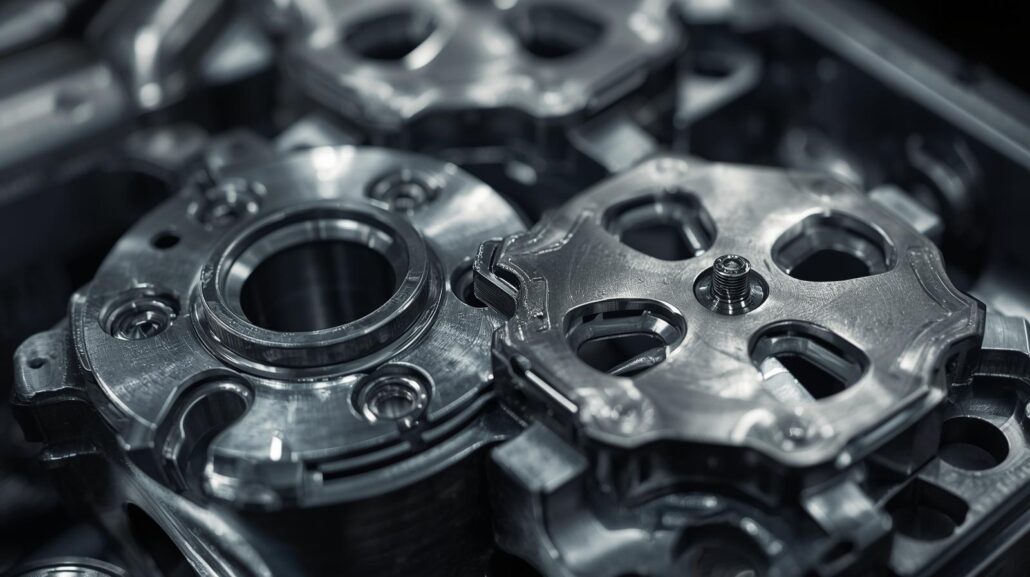

Højtryksstøbning Værktøj og matricer

Det vigtigste aspekt af processen er matricen eller formen. Hærdet værktøjsstål bruges til at lave matricer, og det er konstrueret til at modstå kraftig varme og tryk.

Der findes to hovedtyper af matricer:

- Matricer med enkelt hulrum Er en del pr. cyklus.

- Stempler med flere hulrum Bruges til at lave to eller flere dele af samme type samtidigt.

Det er også muligt at designe en matrice, der gør det muligt at fremstille flere forskellige dele i en enkelt cyklus, en kombinationsmatrice. Værktøjsomkostningerne er også dyre, men matricernes levetid er lang; derfor bruges de i meget store produktioner.

Typer af højtryksstøbemaskiner

Højtryksstøbemaskinerne er modelleret til at rumme forskellige metaller. Det er koldkammermaskiner og varmkammermaskiner. Alle maskiner har deres fordele og vælges på baggrund af det støbte metals smeltepunkt.

Trykstøbemaskiner med varmt kammer

Metaller med lavt smeltepunkt, herunder zink og nogle magnesiumlegeringer, forarbejdes i varmekammermaskiner. Under denne proces holdes metallet smeltet inde i maskinen. Det smeltede metal er direkte forbundet med indsprøjtningssystemet. Dette arrangement giver mulighed for ekstremt høje cyklustider. Varmkammerstøbning er effektiv og velegnet til fremstilling af små og delikate trykstøbte komponenter af zink.

Trykstøbemaskiner med koldt kammer

Koldkammermaskiner anvendes til metaller, der har højere smeltetemperaturer, som f.eks. aluminium og magnesium. Ved denne teknik smeltes det smeltede metal først i en anden ovn. Derefter overføres det til indsprøjtningskammeret, og der påføres et højt tryk, som tvinger det ind i matricen. Det er lidt mere tidskrævende, men det er nødvendigt i materialer med høj temperatur. Trykstøbning med koldt kammer bruges i de fleste tilfælde af trykstøbning af aluminium, når der tages hensyn til styrke og let vægt.

At vælge den rigtige maskine

Der findes to slags maskiner: varmkammer- og koldkammermaskiner, som bestemmes af metallets beskaffenhed og emnets behov. Varmkammermaskiner er også hurtige og effektive til zinkstøbning. Når det gælder trykstøbning af aluminium og magnesium, vil koldkammermaskiner give den levetid, der kræves i højsmeltende metaller.

Fordele ved højtryksstøbning

Fordele ved højtryksstøbning i forhold til andre former for støbning:

- Præcision - Frembringer korrekt formede og fine former.

- Hastighed - Cyklustiderne er meget korte, hvilket muliggør masseproduktion.

- Overfladekvalitet Delene er godt færdige, så de ikke kræver bearbejdning.

- Styrke - Delene er kraftige og hårde, især når det drejer sig om aluminium/magnesium.

- Effektivitet - Materialespildet er lavt, da den har genanvendelige matricer.

Alle disse fordele har gjort højtryksstøbning til en af de mest omkostningseffektive fremstillingsprocesser, når det drejer sig om masseproduktion.

Ulemper ved højtryksstøbning

På trods af dens stærke sider har den visse begrænsninger:

- Høje omkostninger til værktøj Formdesign og produktion er dyre. Det gør processen uegnet til produktion i stor skala.

- Begrænsning på størrelse - Det kan være svært at lave meget store dele med denne metode.

- Porøsitet - Nogle gange er der fanget gas inde i metallet, hvilket nedsætter styrken under visse forhold.

- Dårlige materialer Ikke alle metaller kan bruges. Metaller med meget høje smeltepunkter er uhensigtsmæssige.

Disse faktorer tages i betragtning, før producenterne kan vælge proces.

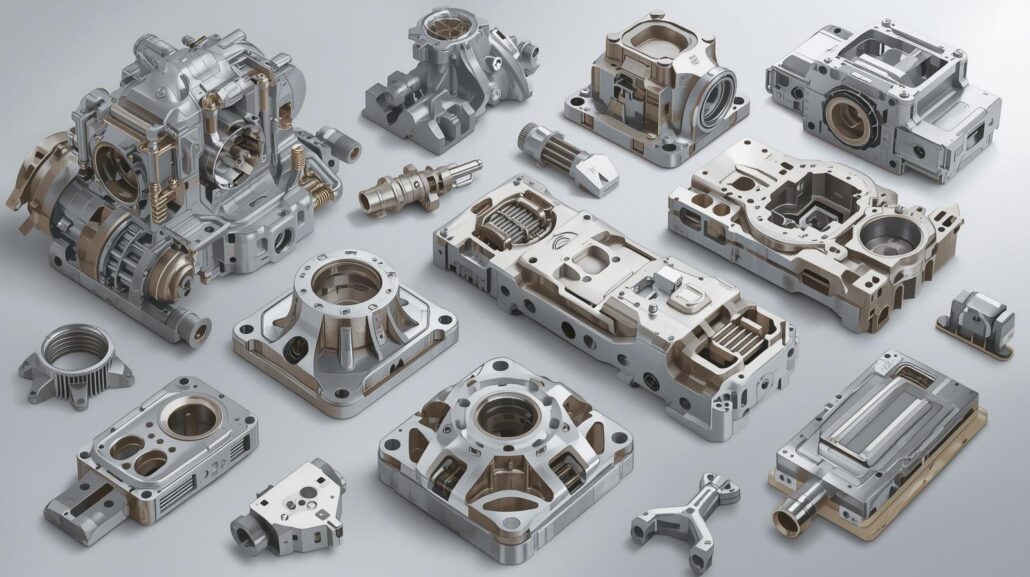

Anvendelser af højtryksstøbning

En af de mest fleksible fremstillingsprocesser er højtryksstøbning. Den er meget anvendelig i sektorer, der kræver styrke, nøjagtighed og hastighed. På grund af muligheden for at lave komplekse former såvel som finish er det en pålidelig mulighed i moderne produktion.

Bilindustrien

Trykstøbning under højt tryk bruges mest af bilindustrien. Motorblokke, gearkasser, huse og beslag er støbt i aluminium. Disse komponenter skal være lette og kraftige for at forbedre brændstoføkonomien. Mindre dele som håndtag, gear og stik støbes også i zink. I takt med at udviklingen af elbiler accelererer, kræver batterikabinetter, motordele og komponenter til fremstilling af letvægtsstrukturer nu trykstøbning.

Luft- og rumfartsindustrien

Vægtreduktion er meget vigtig inden for rumfart. Trykstøbning af magnesium og aluminium giver lette, men stærke dele. Højtryksstøbning bruges til produktion af komponenter som beslag, huse og indvendige beslag. Processen er sikker og garanterer ydeevne uden ekstra vægt på flyet.

Elektronikindustrien

Elektronikindustrien har været meget afhængig af trykstøbning til fremstilling af kabinetter, huse og køleplader. Trykstøbning af aluminium har en god varmeledningsevne, og derfor bruges det i kølesystemer i elektroniske apparater. Stik og små, detaljerede dele, som kræver nøjagtighed, fremstilles ved hjælp af zinkstøbning.

Forbrugerprodukter

Højtryksstøbning bruges til fremstilling af mange forbrugerprodukter. De fleste hverdagsprodukter, f.eks. låse, håndtag, kabinetter og pyntegenstande, er normalt pulverstøbt af zink eller aluminium. Processen giver produkterne en glat overflade og en meget høj grad af holdbarhed, hvilket gør dem funktionelle og attraktive.

Industrielle maskiner

Højtryksstøbning er også nyttig til industrimaskiner. Trykstøbte komponenter bruges ofte i pumper, kompressorer og præcisionsværktøj. Evnen til at skabe indviklede former med samme styrke gør processen bedst egnet til de barske industrielle forhold.

Andre anvendelser

Vedvarende energi samt medicinsk udstyr og telekommunikation bruger også højtryksstøbning. Processen giver pålidelige og omkostningsbesparende løsninger i form af rammer til solpaneler og medicinske huse. Den er så alsidig, at den bliver ved med at være en central teknologi i forskellige sektorer.

Personlig sammenligning med andre støbemetoder

En af metoderne til fremstilling af metaldele er højtryksstøbning. Den sidestilles almindeligvis med sandstøbning, trykstøbning under tyngdekraft og investeringsstøbning. Processerne har deres fordele og ulemper, baseret på omkostninger, præcision og produktionsmængde.

Sandstøbning

Sandstøbning er en meget gammel og den billigste form for støbning. Den anvendes til produktion af små mængder og ekstremt store komponenter. Den er dog mindre præcis end højtryksstøbning. Overfladefinishen er grovere, og det er en meget langsom proces. Når der er brug for stærke konturer og polerede overflader, bruges højtryksstøbning.

Trykstøbning ved hjælp af tyngdekraft

Tyngdekraftstøbning indebærer, at man bruger tyngdekraften i stedet for højt tryk til at fylde formen. Resultatet af denne proces er gode mekaniske egenskaber for dele, der er stærkt formede. Den er dog langsom og egner sig ikke til tynde vægge eller ekstremt komplicerede former. Højtryksstøbning er hurtigere med hensyn til cyklustid og har større designfleksibilitet, hvilket er mere velegnet til masseproduktion.

Investeringsstøbning

Lost-wax casting kaldes også investeringsstøbning, som er meget detaljeret og præcis. Den er i stand til at lave komponenter med komplicerede former og glat finish. Investeringsstøbning er dog dyrere pr. del, og den er langsom sammenlignet med højtryksstøbning. Højtryksstøbning er stadig billigere, hvis der er tale om produktion af store mængder.

Endelig sammenligning

Sammenlignet med disse metoder er højtryksstøbning den mest hensigtsmæssige løsning til produktion i stor skala. Det er også en af de mest værdifulde støbeprocesser i moderne produktion og kombinerer hastighed, nøjagtighed og omkostningseffektivitet.

Højtryksstøbning er den mest velegnede i forhold til disse, når det er nødvendigt at producere store mængder med hastighed, perfektion og lave omkostninger.

Fremtiden for højtryksstøbning

Teknologien til højtryksstøbning bliver forbedret. Robotteknologi og automatisering fremskynder produktionsprocessen og gør den mere forudsigelig. Nyere legeringer bruges til at fremstille lettere og stærkere dele. Bæredygtighed er også et stærkt punkt. Trykstøbning af aluminium og zink bliver genbrugt. Effektive maskiner minimerer miljøpåvirkningen.

Højtryksstøbning vil fortsat være en af fremstillingsprocesserne i de kommende år med sådanne fremskridt.

Sammenfatning

En af de mest effektive metoder til fremstilling af metaldele er højtryksstøbning. Det sker ved at sprøjte smeltet metal ind i en metalform under højt tryk. Det danner solide, præcise og detaljerede elementer inden for en meget kort periode. Det er almindeligt anvendt i alle industrier, hvor der er brug for dele af høj kvalitet i store mængder.

Trykstøbningsprocessen ved højt tryk involverer en række trin. Til at begynde med smøres matricen og trækkes klar. Smeltet metal, f.eks. aluminium, zink eller magnesium, sprøjtes derefter ind i formen ved høj hastighed. Når emnet er afkølet og størknet, skubbes det ud, trimmes og færdiggøres. Den moderne fabrik anvender automatisering for at sikre, at denne proces er hurtig, gentagelig og omkostningseffektiv.

Forskellige materialer anvendes i forhold til deres anvendelse. Letvægtsstyrke og korrosionsbestandighed tilbydes af trykstøbning i aluminium. Trykstøbning af zink bruges til at give finhed i små dele, og det er langtidsholdbart. Ved kritisk lav vægt er trykstøbning af magnesium den bedste løsning. God slidstyrke og ledningsevne kan også opnås ved hjælp af kobberlegeringer.

Højtryksstøbning er påkrævet i bilmotorer og i elektroniske huse. Det vil være en stærk og bæredygtig produktionsproces i fremtiden med udviklingen af teknologier og genbrug.

Ofte stillede spørgsmål

Anvendelse af højtryksstøbning?

Metaldele fremstilles med høj præcision og styrke ved hjælp af højtryksstøbning. Det bruges i bil-, rumfarts-, elektronik- og maskinindustrien. Det er motorhuse, beslag, kølelegemer og kabinetter til forbrugerprodukter.

Hvilke metallurgiske materialer anvendes i højtryksstøbning?

De mest almindelige metaller er aluminium, zink og magnesium. Aluminium er hårdt og korrosionsbestandigt, zink kan fremstilles i finere detaljer, og magnesium er let. Særlige anvendelser er lavet af kobberlegeringer.

Hvad er forskellen mellem højtryksstøbning og lavtryksstøbning?

Ved højtryksstøbning hældes smeltet metal under ekstremt tryk ned i formen. Det gør det tidsbesparende og præcist. Ved lavtryksstøbning får det lave tryk det smeltede metal til at fylde formen. Denne proces er langsommere, men forårsager mindre gasporøsitet og forbedrer de mekaniske egenskaber.

Er trykstøbning under højt tryk en dyr proces?

De originale værktøjer og matricer er dyre. Men når først matricerne er fremstillet, er det ret økonomisk, når det drejer sig om store produktionsmængder. I små mængder kan andre støbemetoder være billigere.

Er der store sektioner, der kan laves ved højtryksstøbning?

Små til mellemstore dele fremstilles bedst ved højtryksstøbning. Store dele er svære at fremstille på grund af begrænsninger i maskin- og formstørrelse. Overdimensionerede komponenter kan bedre fremstilles ved hjælp af andre støbemetoder.