Trykstøbningsprocessen med koldt kammer indledes ved først at hælde smeltet metal ind i et separat indsprøjtningskammer og derefter tvinge det ud i en stålform. Denne proces håndterer højsmeltende legeringer som aluminium, kobber og magnesium. Det er en produktionsproces med snævre tolerancer og højt tryk, som findes i bilindustrien, elektronikindustrien og i produktionen af industrielle dele.

Indholdsfortegnelse

ToggleHvad er koldkammerstøbning, og hvornår skal man bruge det?

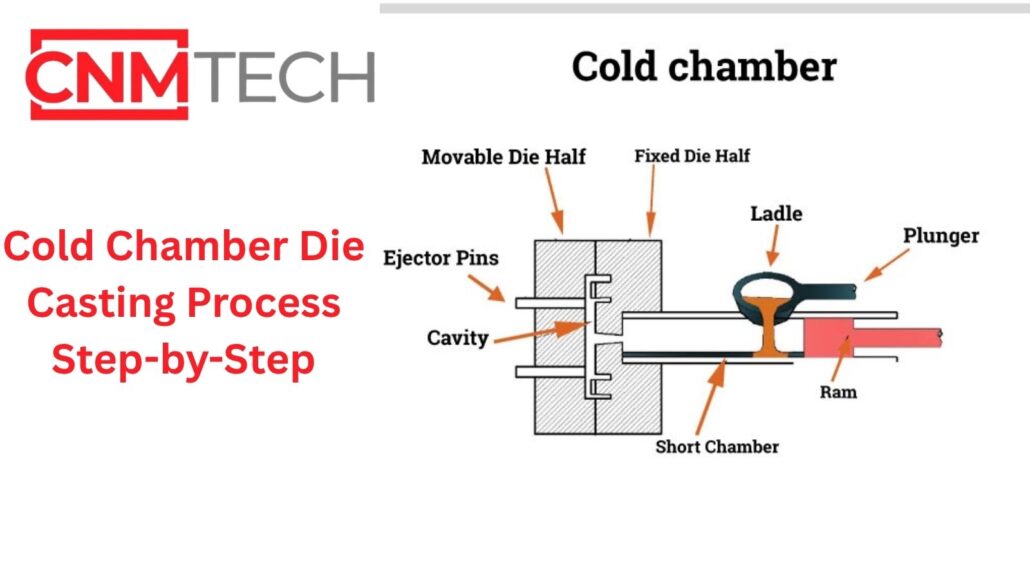

Trykstøbning i koldt kammer er en højtryksstøbning af metaller, som ville ødelægge eller korrodere et varmekammersystem. I praksis smelter operatørerne metallet i en anden ovn. Derefter hælder de det smeltede metal i en uopvarmet sprøjtemuffe. Metallet tvinges ind i den lukkede form af et hydraulisk stempel med ekstremt tryk. Sektionen hærder meget hurtigt, og formen åbnes for at sprøjte støbningen ud. Dette kan bruges, når legeringen har en høj smeltetemperatur, eller hvor legeringen ville korrodere indsprøjtningskomponenter, som f.eks. aluminium- og kobberlegeringer. Processen ofrer cyklussens hastighed for legeringens skala og fleksibilitet.

Trykstøbning i koldt kammer trin for trin

Trykstøbning med koldt kammer er en af de mest pålidelige teknikker til fremstilling af metaldele af høj kvalitet. Hver proces skal overvåges med hensyn til temperatur, tryk og tid. Små variationer kan påvirke slutproduktets overfladefinish, styrke og dimensionsnøjagtighed.

Smeltning af metal

Det starter med at smelte metallet i en separat ovn. De mest anvendte er aluminium-, magnesium- og kobberlegeringer. For aluminiums vedkommende er det typisk 650degC og 750degC. Det er nødvendigt at holde smelten ren.

Urenhederne fjernes af operatøren ved hjælp af flussmidler og skimmeværktøjer. Hvis der er noget oxid eller gas tilbage, kan det give defekter som porøsitet eller indeslutninger i fremtiden.

I højteknologiske ovne er et doseringssystem den direkte forbindelse mellem ovnen og en trykstøbemaskine fra China Cold. Dette garanterer, at temperaturen og sammensætningen af det smeltede metal er ensartet i hvert skud.

Smeltet metal til skudkammeret

Derefter hældes smeltet metal ind i skudkammeret eller skudbøsningen. Det kan ske manuelt eller automatisk.

Manuel øsning er let, mindre hurtig og har større risiko for at indfange luft. Automatiske øsesystemer giver til gengæld nøjagtige mængder metal med lav turbulens.

Oxidation og gasindeslutning kan forhindres ved at kontrollere øsehastigheden og temperaturen. Andre forvarmer sprøjtemuffen lidt, så den ikke pludselig falder i temperatur, så indsprøjtningen kan foregå flydende.

3. Indsprøjtning i formhulrummet

Et hydraulisk stempel bruges til at sprøjte det smeltede metal under højt tryk ind i formhulrummet, når det er i skudbøsningen. Dette er den grundlæggende fase i trykstøbning med koldt kammer.

Indsprøjtningstrykket varierer mellem 3.000 psi og mere end 20.000 psi, afhængigt af emnets størrelse og legeringen. Indsprøjtningscyklussen indeholder normalt to trin:

- Hurtig påfyldningsfase: Stemplet presses meget hurtigt for at fylde matricen, indtil metallet begynder at hærde.

- Intensiverings- eller pakningsfasen: Metallet presses yderligere for at gøre det tæt og for at fjerne krympning.

Rettidigheden i disse faser er afgørende. De seneste kinesiske koldkammerstøbemaskiner, servohydrauliske systemer, regulerer automatisk tryk og hastighed for hvert skud og garanterer homogenitet.

Størkning og afkøling

- Når det smeltede metal hældes i matricen, starter afkølingen og størkningen med det samme.

- Formen har indvendige kølekanaler, hvor vand eller olie cirkulerer for at køle formen effektivt.

- For at sikre en ensartet kvalitet er det nødvendigt at opretholde en optimal formtemperatur på mellem 150 o C og 250 o C.

- Når matricen er overophedet, bliver cyklustiderne længere, og der kan opstå flash. Når det er for koldt, kan metallet størkne, før det fylder hulrummet op og forårsager kolde lukninger eller fejlkørsler.

- Højteknologiske systemer kan være i stand til termisk simulering og temperatursensorer, der observerer varme områder og designer kølelayout for at opnå en ensartet fordeling af varmen.

Åbning og udstødning af dele

Når metallet er størknet, åbnes matricen af maskinen, hvorefter ejektorstifter eller robotarme tager støbningen ud.

Det skal kun skubbes ud, når det er helt størknet; ellers bliver det forvrænget. I komplekse former er der mere end én udstødningsstift, som garanterer en ren frigørelse af formhulrummet.

Robotter tager delene på de automatiserede linjer og placerer dem på transportbånd for at blive trimmet og afkølet. Dette øger reduktionen af håndteringsskader og fremskynder produktionen.

Trimning og efterbehandling

- Når støbegodset er blevet kastet ud, indeholder det stadig overskydende materiale som løbere, spjæld og flammer.

- De skæres af ved hjælp af afkortningspresser, save eller CNC-maskiner.

- I andre tilfælde udføres beskæringen automatisk af robotbeskæringssystemer for at garantere en ensartet produktion.

- Støbegodset kan derefter underkastes sekundære processer som bearbejdning, boring, gevindskæring, polering, anodisering eller belægning efter trimning.

- Disse foranstaltninger forbedrer nøjagtigheden af delens dimensioner og finish og kalder det en samling eller en endelig inspektion.

Inspektion og kvalitetskontrol

Den sidste er inspektion og kvalitetskontrol. Hver eneste støbning inspiceres for at garantere, at den har de nødvendige tolerancer og kvalitetsstandarder.

Populære typer af inspektion er:

- Skydelære/koordinatmålemaskine (CMM).

- Grafisk kontrol af sprækker, flammer eller overfladiske fejl.

- Tests, der ikke involverer ødelæggelse, som røntgen- eller ultralydstests, bruges til at bestemme den indre porøsitet.

- Test af komponenter i motorhuse eller ventiler, f.eks. for lækager eller tryk.

Maskinerne til moderne koldkammerstøbning i Kina er normalt udstyret med sensorer og software, der holder styr på alle parametre - smeltetemperatur, indsprøjtningstryk og formtemperatur, hvilket muliggør kvalitetsovervågning i realtid.

Optimering af proces og kontrol

Kvaliteten af resultaterne skal være afhængig af kontrolleret kvalitet på hvert trin.

- Operatørerne holder øje med aspekter som smeltens renhed, øsemetoden, skudhastigheden, trykkurven og matricens temperatur.

- Mindre afskalninger kan tilføje eller forårsage dimensionsfejl.

- Automatisering hjælper med at minimere menneskelige fejl. Repeterbarheden forbedres, og porøsiteten reduceres ved brug af servostyring, robothåndtering og vakuumsystemer.

- Rutinemæssig service - rengøring af hydraulikledninger, inspektion af tætninger og kalibrering af sensorer - er en garanti for, at maskinen fungerer regelmæssigt.

Sikkerhed og miljømæssige faktorer

- Håndtering af smeltede metaller er farligt.

- Operatørerne skal bruge varmebestandige handsker, ansigtsskærme og beskyttelsestøj.

- Der skal være nødstop, varmeskjold og automatiske temperatur- eller trykalarmer på maskinerne.

- Moderne systemer er også energieffektive og affaldsminimerende i forhold til miljøet.

- Servo-hydrauliske systemer bruger mindre energi. Kølekredsløbene er vandkølede.

- Visse kinesiske koldkammerstøbemaskiner har lukkede kredsløbssystemer, hvor varmen genbruges, og det minimerer CO2-aftrykket.

Normalt anvendte materialer og legeringer.

Brugen af et koldt kammer foretrækkes til legeringer, som ikke kan bruges i maskiner med varmt kammer. De mest almindelige materialer er aluminiumslegeringer, magnesium, kobber og nogle få kombinationer af zink og aluminium, hvor korrosion af indsprøjtningsmekanismen skal forhindres for enhver pris. I bilens konstruktionsdele er aluminiumslegeringer fremherskende. Magnesium er anvendeligt i situationer, hvor meget lethed er et problem. Begge legeringer har deres eget smeltepunkt, flydeevne og krympningsadfærd, som skal håndteres i værktøjsdesign og procesparametre.

Maskiner og funktioner - som f.eks. det kinesiske valg af koldkammerstøbemaskine.

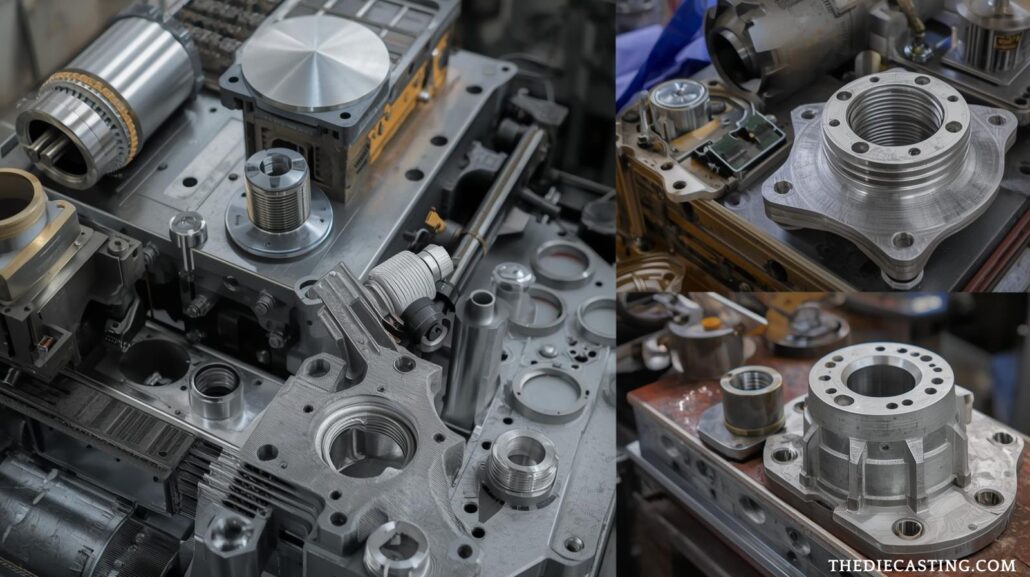

Trykstøbemaskiner: Koldkammerstøbemaskinerne består af en robust ramme, en højtryksindsprøjtningsenhed, et hydraulisk system og styringselektronik. De moderne maskiner har servohydraulik for at spare energi og forbedre styringen, computerstyring for at gøre skudprofilerne programmerbare og integrerede hjælpesystemer som f.eks. temperaturregulatorer og automatiske øsesystemer. Det er også muligt at finde kinesiske leverandører af koldkammerstøbemaskiner, der tilbyder et stort udvalg af modeller og forskellige prisklasser, hvis du køber maskiner. Der er kompakte modeller fra kinesiske producenter, der passer til små butikker, og store tonnagemaskiner, der passer til højvolumenproduktion. Kinesiske konstruktører har en tendens til at pakke smelte- og håndteringsudstyr, så de også kan levere en nøglefærdig linje. Sammenlign maskiner med hensyn til kontrol af maksimal lukkekraft (tons), volumen i skuddet, hastighedskontrol i en indsprøjtning, værktøjsstørrelse og automatisering.

Grundlæggende om værktøjs- og formdesign

Det hærdede værktøjsstål er normalt matrice (form). Formens design skal muliggøre et kontrolleret flow af metaller og udstrømmende luftarter, og der skal være geometri og kølekanaler for at kunne køle designet hurtigt. Vigtige designspørgsmål er forebyggelse af kolde lukninger, reduktion af porøsitet og begrænsning af krympning. Danskere, skydere og kerner er typiske for udformning af komplicerede geometrier. God vedligeholdelse af værktøjet, f.eks. polering og sandblæsning mellem to kørsler, øger værktøjets levetid og opretholder overfladens finish.

Tabel over kvalitetskontrol

| Model | Spændekraft | Indsprøjtningssystem | Muligheder for automatisering | Bedst til | Fordele | Ulemper |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 tons | Dobbelt hydraulisk indsprøjtning | Valgfri automatisk øsning | Mellemstore aluminiumsdele | Pålidelig, nem vedligeholdelse, overkommelig i pris | Manuel øse påkrævet |

| LK Gruppen DC700 | 700 tons | Servo-hydraulisk kontrol | Automatisk øse + formsprøjte | Store støbegods og brug i bilindustrien | Energieffektiv, præcis | Dyrt |

| Yizumi DM4000H | 4000 tons | Højtryk med to stempler | Fuldt robotiseret system | Produktion i industriel skala | Håndterer store forme, hurtigt | Højt strømforbrug |

Anvendelser af koldkammerstøbning

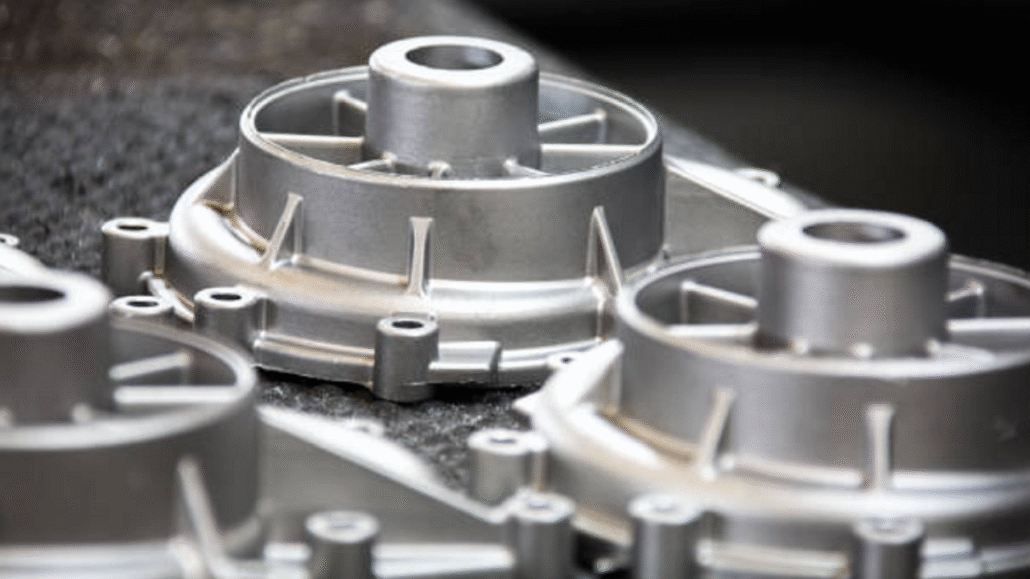

Koldkammerstøbning er en afgørende teknologi i den moderne industri, der har brug for robuste og komplicerede metalkomponenter med høj præcision. På grund af dens evne til at behandle metaller med høje smeltepunkter, såsom aluminium, kobber og magnesium, er den blevet brugt som en ønskværdig produktionsproces i vigtige dele i industrier som bilindustrien, rumfart, elektronik og tungt maskineri.

Bilindustrien

Bilindustrien er en storforbruger af koldkammerstøbte komponenter. Processen bruges til at fremstille dele af en motorblok, gearkassehuse, koblingsdæksler, gearkasser og hjuldele. Disse komponenter skal kunne modstå store mekaniske belastninger, høje temperaturer og konstante vibrationer. Koldkammerstøbning udføres for at garantere høje standarder for dimensioner og ydeevne. I den forbindelse er aluminium- og magnesiumlegeringer særligt populære i industrien på grund af deres evne til at give styrke, selv med køretøjets lave vægt, og dermed øge brændstofeffektiviteten og køreegenskaberne.

Luft- og rumfartsindustrien

I rumfartsproduktionen skal alle dele have en perfekt balance mellem vægt, styrke og nøjagtighed. Koldkammerstøbning gør det muligt at fremstille strukturelle beslag, understøtninger til flyskrog, huse og motorrelaterede dele med stor dimensionsnøjagtighed. Overfladens lave finhed og den indvendige integritet, som denne støbeteknik tilbyder, gør den meget velegnet til rumfartsapplikationer, da rumfartsdele skal have høje sikkerheds- og pålidelighedsstandarder.

Elektronikindustrien

Koldkammerstøbning er nyttig for elektronikindustrien i produktionen af komplekse komponenter med høj præcision. Elektroniske komponenter som f.eks. kølelegemer, kabinetter, stik og huse til elektroniske enheder er normalt lavet af aluminiumslegeringer. Disse komponenter skal have en god varmeledningsevne, være lette og korrosionsbestandige. Trykstøbte aluminiumskomponenter er nyttige til at køle varmen effektivt og dermed forbedre ydeevnen og levetiden for de nuværende elektroniske enheder, herunder computere, LED-lys og kommunikationsenheder.

Industrielle maskiner og udstyr

Pumper, ventiler, kompressorer, motorhuse og hydrauliske dele til industrimaskiner fremstilles også ved hjælp af koldkammerstøbning. Sådanne komponenter skal arbejde under ekstreme forhold, og de har brug for høj styrke og dimensionel præcision. Processen garanterer en ensartet vægtykkelse, gode tætningsflader og gode mekaniske egenskaber. Grunden til, at producenterne vælger denne tilgang til industrimaskiner, er, at de kan produceres i store mængder uden at miste præcision.

Forbruger- og energianvendelser Forbruger- og energianvendelser

Ud over tung industri anvendes processen til forbrugsgoder som elværktøj, køkkenmaskiner og energielementer som solpanelbeslag og vindmølleforbindelser. Kinas koldkammerstøbemaskiner er alsidige, og derfor kan de fremstille holdbare og lette dele i store mængder for at forbedre ydeevnen og designudseendet inden for forbruger- og energiforbrug.

Fordele ved trykstøbning i koldt kammer

Koldkammerstøbningsprocessen har flere fordele, der gør den til en god teknik til støbning af metalkomponenter af høj kvalitet og nøjagtighed. Disse fordele gør den meget populær i forskellige industrier.

Høj styrke og præcision

Det sker ved at gøre det lettere for producenterne at lave kraftige, tykke og dimensionelt præcise elementer. Der anvendes et højt tryk, så det smeltede metal fylder formens hulrum helt ud uden huller og/eller hulrum. Det, man får, er en solid del med god strukturel integritet og ensartet tykkelse. Den rette kombination af disse egenskaber gør koldkammerstøbning ideel til dele, der skal modstå mekaniske belastninger eller miljøstress, som f.eks. bilhuse og strukturelle komponenter.

Kan anvendes til højsmeltende legeringer

Koldkammerprocessen kan i modsætning til varmkammerprocessen håndtere metaller med højt smeltepunkt som aluminium, magnesium og kobber. Det er ikke muligt at bruge disse legeringer i varmekammermaskiner, fordi de korroderer eller bliver beskadiget af varme. Muligheden for at arbejde med sådanne legeringer skaber en chance for at udvikle dele, der koster mindre, men som er stærkere og har høj korrosionsbestandighed - kvaliteter, der er nødvendige i luftfarts- og bilindustrien.

Fremragende overfladefinish

Trykstøbning med koldt kammer er den proces, der giver en glat og detaljeret overfladefinish og efterlader minimal eller ingen sekundær bearbejdning eller polering af emnet. Slutstøbningerne er rene og attraktive med det rigtige design af matricen og korrekt køling. Overfladens kvalitet forbedrer også vedhæftningen af maling, belægning og forsegling, og det sparer tid og omkostninger i efterbehandlingsfasen.

Gentagelsesevne og effektivitet

Når matricen er optimeret og designet, er det muligt at få den reproduceret tusindvis af gange med meget lille forskel i kvaliteten. Det gør den ideel til masseproduktion af de samme dele. Med Chinacold kammerstøbemaskiner kan producenterne automatisere øse-, sprøjte- og udstødningsprocesser for at forbedre produktionshastigheden og sænke arbejdsomkostningerne uden at gå på kompromis med præcisionen.

Den dimensionelle nøjagtighed og kompleksitet

Koldkammerstøbning gør det muligt at fremstille komplicerede geometrier og tyndvæggede komponenter, som ellers ville være svære eller umulige at fremstille ved hjælp af andre processer. Der anvendes højtryksindsprøjtning af metallet, og det indfanger komplekse detaljer i formen og giver snævre dimensionstolerancer. Denne nøjagtighed minimerer behovet for bearbejdning og sikrer, at delene passer perfekt, når de monteres i større produkter.

Lang levetid for værktøjet

Da matricen er lavet af hærdet stål og køler meget godt efter hver affyring, kan den overleve tusindvis af affyringer, før den skal udskiftes. Denne lange levetid sænker værktøjsudgifterne i det lange løb, især når produktionen er stor.

Ulemper og begrænsninger

Selvom koldkammerstøbning har mange fordele, har den sine egne mangler, som producenterne bør tage i betragtning, før de implementerer den i et projekt. Kendskabet til disse begrænsninger vil hjælpe med at vælge den rette støbeproces og øge produktionseffektiviteten.

Langsommere cyklustider

Cyklustiden er længere, da det smeltede metal hældes (manuelt eller halvautomatisk) ind i sprøjtekammeret i en ekstern ovn og ikke i varmekammerprocessen. De andre trin med håndtering og temperaturkontrol, som udføres i hver cyklus, sænker produktionshastigheden en smule. Ikke desto mindre har de nuværende kinesiske koldkammerstøbemaskiner, der har indbyggede øsesystemer, reduceret denne ulempe til et minimalt niveau.

Øgede omkostninger til opsætning og værktøj

Startomkostningerne til udstyr og værktøj til koldkammerstøbning er ret dyre. Der er brug for præcisionsteknik i matricer, indsprøjtningssystemer og andre hjælpedele, og det øger startomkostningerne. Men når volumen er høj, reduceres omkostningerne pr. del betydeligt med tiden, og derfor bliver processen omkostningseffektiv på lang sigt.

Begrænset udvalg af legeringer

Koldkammermaskiner anvendes generelt til højsmeltende legeringer, herunder aluminium, magnesium og kobber. De kan ikke bruges til lavsmeltende metaller som zink, bly eller tin, hvilket normalt sker ved hjælp af varmekammermetoden. Det betyder, at valget af materialer er lidt begrænset sammenlignet med andre støbeteknologier.

Behov for dygtige operatører

På grund af trykstyring, temperaturstyring og tidspræcision kræver koldkammerstøbningsprocessen dygtige og højt kvalificerede medarbejdere. Porøsitet, fejlkørsler eller kolde lukninger er nogle af de fejl, der kan opstå i tilfælde af inkonsekvent hældning eller forkert indsprøjtningstryk. For at opretholde en ensartet produktkvalitet bør der anvendes uddannelse og supervision.

Vedligeholdelse og forbrug af energi

Et koldkammersystem kræver eksterne ovne og højtrykshydrauliksystemer, som begge bruger meget energi. Det kræver også regelmæssig vedligeholdelse for at undgå hydraulisk lækage og slid på værktøjet samt ubalance i temperaturen. Hvis man ikke tager højde for disse aspekter, kan det påvirke produktiviteten og produktkonsistensen.

Sammenligning af kolde og varme kamre

Maskiner med varmt kammer bevarer smelten i maskinen og er hurtige. De passer godt til lavtsmeltende legeringer som zink og bly. Ovnen er adskilt af koldt kammer maskiner. De er langsommere og kan arbejde med aluminium og legeringer ved høje temperaturer uden at korrodere maskinen. Vælg varme komponenter og zink. Vælg kolde legeringer og større og tungere dele.

Økonomiske aspekter og størrelse

Nogle af de største omkostninger omfatter værktøj (matricer), råmaterialer, afskrivning af maskiner, arbejdskraft, efterbehandling og kvalitetskontrol. Den største startomkostning er generelt værktøjet. Omkostningerne pr. styk falder hurtigt med mængden, og derfor er der brug for stordriftsfordele. Ved køb af maskiner sparer billige maskiner på kapitalen, men kan koste mere i skrot, kræve mere vedligeholdelse eller er ikke særlig automatiserbare for at spare på de permanente arbejdsomkostninger. Overvej de samlede ejeromkostninger og ikke købsprisen.

A Komponenter til trykstøbemaskiner med koldt kammer

En konventionel Kina-koldkammerstøbemaskine består af:

- Ramme/spændeenhed: Det er her, der anvendes højt tryk på matricen.

- Indsprøjtningssystem: Tvinger det smeltede metal ind i formhulrummet med høj hastighed.

- Hydraulisk system: Driver bevægelsen af stemplet og matricen.

- Kølesystem: Kontrollerer temperaturen på matricerne.

De købspunkter, der skal overvejes med et overblik over leverandører af kinesiske koldkammerstøbemaskiner.

- Anmod om komplette specifikationer: spændekraft, skudvolumen, slaglængde og kontrolsystem.

- Spørg om brugen af automatisering: øse-/doserings-, emnehåndterings- og trimmestationer.

- Tjek referencer og eksempler på dele: Bestil fotografier, røntgenbilleder og procesark.

Tag højde for eftersalgsservice og reservedele. Når det gælder kinesiske maskiner, skal du overveje leveringstiden for reservedele og service. Mange gode kinesiske producenter tilbyder gode priser og nøglefærdige løsninger - men servicekontrakter tæller.

Fremtidens tendenser inden for koldkammerstøbning

Trykstøbningsprocessen med koldt kammer vil fortsat udvikle intelligent automatisering, AI-kontrol og energieffektive servosystemer. Kinesiske virksomheder går i stigende grad over til Industri 4.0-integration, som gør dem i stand til at spore produktionen i realtid, forudse vedligeholdelse og kontrollere kvaliteten ved hjælp af skyen. Der er også en tendens til letvægtsmaterialer som f.eks. magnesiumlegeringer, hvor bilvirksomhederne sigter mod brændstofeffektivitet.

De nye hybridsystemer kombinerer både vakuumstøbning og koldkammerteknikker for at reducere porøsiteten og forbedre overfladeintegriteten. De sofistikerede sensorer og indsprøjtningshastigheden giver producenterne større ensartethed og mindre spild.

Endnu mere bæredygtige trykstøbningslinjer med lukkede kølesystemer, automatiseret legeringsdosering og virtuel produktion med digitale tvillinger vil blive set i de kommende år.

Afsluttende tanker

Trykstøbning med koldt kammer er fortsat en grundpille i nutidens metalproduktion. Den er præcis, holdbar og effektiv i fremstillingen af komplekse metaldele. Når du køber Kina, skal du vælge en kinesisk koldkammerstøbemaskine, der er overkommelig med hensyn til tonnage og kontrolpræcision, og som også giver langsigtet servicedækning.

Køberens tjekliste kan hjælpe dig med at opnå en overkommelig løsning uden at gå på kompromis med kvaliteten ved at foretage en sammenlignende analyse af maskinmodellerne. Investering i en pålidelig koldkammeropstilling vil give forudsigelige resultater og rentabilitet i det lange løb, uanset om det drejer sig om produktion af bildele, strukturelle huse eller elektroniske dele.