Koldkammerstøbning er en præcisionsfremstillingsteknik, der anvendes til fremstilling af komplicerede metalkomponenter, der er kendetegnet ved høj styrke og præcision. Denne proces kan bedst bruges i metaller, der har en høj tærskel for smeltepunktet, som aluminium, messing og kobberlegeringer. Koldkammerstøbesystemer anbringes ikke i smeltet metal som et varmkammerstøbesystem; i stedet anbringes metallet i koldkammerstøbemaskinen ved manuelt at øse metal ind i koldkammerstøbemaskinen, efter at det er smeltet i en anden ovn. Arrangementet slider mindre på maskinen og bruger legeringer, der er hårdere.

Blandt de vigtige faktorer, der får virksomheder til at vælge at bruge denne metode, er de særlige fordele og ulemper ved koldkammerstøbning. Den har den bedste dimensionsnøjagtighed, en glat overfladefinish og lange cyklustider. Ikke desto mindre er dens styrke og holdbarhed af bestanddelene dens favoritter på bil-, rumfarts- og elektronikmarkederne.

Forskellen mellem trykstøbning med varmt og koldt kammer er afgørende for at træffe det rigtige valg af proces. Varmkammerstøbning er hurtigere og anvendes til metaller med lavt smeltepunkt, som f.eks. zink, mens koldkammerstøbningssystemet er designet til at håndtere højere temperaturer og stærkere metaller. Producenter vil også kunne fremstille langtidsholdbare og pålidelige dele med denne proces, der har en høj grad af præcision i deres specifikationer.

I denne artikel vil vi diskutere driftsprincippet for koldkammerstøbning, dets hoveddele, arten af det anvendte metal og teknologiske parametre for koldkammerstøbning, herunder spændekraft og cyklustid. Fordelene og ulemperne ved koldkammerstøbning vil også blive overvejet for at give dig et fuldt billede af denne vigtige fremstillingsproces.

Indholdsfortegnelse

ToggleHvad er koldkammerstøbning?

Trykstøbning i koldt kammer: En koldkammerstøbningsproces er en metalstøbningsproces, hvor smeltet metal hældes enten manuelt eller automatisk ind i et separat koldkammer uden for indsprøjtningssystemet. Derefter skubbes metallet med højt tryk ind i et formhulrum, hvilket får metallet til at afkøle og krystallisere i den ønskede form.

Det anvendes normalt på metal med et højt smeltepunkt, som f.eks. messing, aluminium og kobberlegeringer. Formålet er at undgå korrosion og termisk træthed, der kan resultere i, at komponenterne i indsprøjtningssystemet ikke fungerer korrekt, i modsætning til i det varme kammer. Trykstøbningsproceshvor indsprøjtningsmekanismen er ophængt i smeltet metal, holder koldkammerprocessen indsprøjtningsfaciliteterne adskilt.

Anvendelsen af sidstnævnte praksis, dvs. koldkammerstøbning, er især fordelagtig, hvor de anvendte metaller ville skade komponenterne ved at komme i kontakt med dem. Der kan anvendes højt tryk i selve indsprøjtningsprocessen, og det vil være muligt at fremstille tættere og stærkere komponenter med en strålende overfladefinish og dimensionsstabilitet.

Trykstøbningsprocessen - trin for trin

Formålet med koldkammerstøbningsteknikken er at fremstille meget præcise og hårde metaldele, der ofte består af legeringer med smeltepunkter ved høje temperaturer, som f.eks. aluminium og messing. Lad os få en trinvis gennemgang af, hvordan det fungerer:

1. Den eksterne ovn bruges til at smelte metallet

Processen ligner varmekammerstøbning, bortset fra at smeltningen af metal foregår i en separat ovn udenfor. Det er nødvendigt, fordi det smeltede metal i koldkammerstøbningen vil medføre et højt varmeniveau internt, som ikke kan håndteres. Metallet smeltes, hvorefter det kan overføres til støbemaskinen.

2. Hæld det smeltede metal i Shot Sleeve

Derefter hældes det smeltede metal ned i sprøjtehylsteret i trykstøbemaskinen. Dette gøres manuelt eller med en arm. Stikbøsningen er et stærkt, varmebestandigt rør, som metallet hviler i og senere sprøjtes ind i. Dette skal ske meget hurtigt for at forhindre for tidlig størkning.

3. Stemplet presser metallet ind i matricen.

Et stålstempel bevæger sig ind i sprøjtehylsteret og presser det smeltede metal ved højt tryk ind i formens hulrum. Kraften sørger for, at metallet fylder formen, selv i komplicerede mønstre eller med en meget tynd væg, og mindsker risikoen for fejl som f.eks. luftlommer.

4. Der sker en størkning af metallet i matricen

Når formen er fyldt, begynder metallet at afkøle og størkne i formen. Dette størkningstrin er meget vigtigt for at få et godt og præcist emne. Afkølingstiden afhænger af emnets metal, emnets tykkelse og formens temperatur.

5. Messingformen og udstøderpindene tvinger støbningen ud

Når delen er størknet, åbner maskinens fastspændingsenhed matricen, og udstødningsstifterne tvinger støbegodset ud af formhulrummet. Delen flyttes derefter til en kølerstation eller en trimmestation.

6. Fjernelse af flash (fjernelse af overskydende metal)

Der er noget overskydende metal på siderne, kaldet flash, der er omkring kanterne på støbningen, hvor formens halvdele mødes. Dette fjernes derefter ved mekanisk trimning, slibning eller bearbejdning, afhængigt af hvad finishen kræver. På den måde undgår man, at det færdige arbejde ikke får den ønskede form og tolerance.

7. Nulstilling af dysecyklus og smøring

Formen vaskes og smøres, før den går ind i den næste cyklus, så den er af god kvalitet og ikke sætter sig fast. Når olieringen er færdig, fastspændes matricen igen, og maskinen sættes til at nulstille til flere cyklusser.

8. Kvalitetskontrol og efterbehandling

Dette er en komplet del, der kontrolleres for at sikre, at der ikke er kvalitetsfejl, som f.eks. revner, krympning eller abnormiteter på overfladen. Afhængigt af delens slutanvendelse kan den underkastes yderligere bearbejdning, overfladebehandling eller samling (hvis det er nødvendigt).

Metaller, der skal bruges i processen med koldkammerstøbning

Højsmeltende metaller vil drage fordel af brugen af koldkammerstøbning. Sådanne metaller er meget stærke og modstandsdygtige over for varme, da de er meget imødekommende over for strukturer. Følgende metaller bruges ofte under denne proces

Aluminiumslegeringer

Det mest ærværdige metal i koldkammerstøbning er aluminium. Det er let, modstandsdygtigt over for korrosion og har et højt styrke/vægt-forhold. Aluminiumskomponenter bruges i bil-, rumfarts- og elektronikindustrien, fordi disse områder kræver præcision og holdbarhed.

Magnesiumlegeringer

Det letteste konstruktionsmetal til trykstøbning er magnesium. Det bruges på grund af dets styrke og dets evne til at dæmpe vibrationer. Magnesiumlegeringer til rumfart og elektronik er noget billigere at støbe i koldkammerforme, men mange er mere typisk støbt i varmkammersystemer.

Messing- og kobberlegeringer

Dele med lav resistivitet og korrosionsbeskyttelse er lavet af kobber- og messinglegeringer. Metallerne er velegnede til VVS-artikler, marineudstyr og elektriske stik. De er ekstremt holdbare og slidstærke, hvilket tyder på, at de er velegnede i ekstreme miljøer.

Zink-aluminium ( Z A )-legeringer

For at forbedre styrke og flydeevne blandes zink med større mængder aluminium i ZA-legeringer. I koldkammerstøbning finder disse legeringer anvendelse, hvor der kræves fin overfladebehandling og høj styrke til at modstå belastning (vaskemaskinehardware, gear og pyntegenstande).

Speciallegeringer

Specielt designede anvendelser kan kræve særlige legeringer, herunder nikkel- eller titanbaserede legeringer. De finder anvendelse i industrier som rumfart eller medicinsk udstyr, hvor deres evne til at arbejde under et højt stressniveau er vigtig. De er dog mindre udbredte, fordi de er dyre og komplekse.

Tabellen er vist nedenfor

Følgende tabel er ren og klar med egenskaberne for metaller hos alle, der bruger Cold Chamber Die Casting-profiler, deres densiteter for disse metaller, deres smeltepunkt, vigtigste egenskaber og deres anvendelser:

| Metal | Massefylde (g/cm³) | Smeltepunkt (°C) | Vigtigste karakteristika | Typiske anvendelser |

| Aluminiumslegeringer | 2.7 | ~660 | Let, korrosionsbestandig, god ledningsevne | Autodele, elektronikhuse, rumfartskomponenter |

| Magnesiumlegeringer | 1.7 | ~650 | Ultra-letvægt, godt styrke-til-vægt-forhold | Beslag til luft- og rumfart, mobile enheder og strukturelle rammer |

| Kobberlegeringer | 8.9 | ~1085 | Fremragende elektrisk/termisk ledningsevne, korrosionsbestandig | Elektriske stik, VVS-fittings og marine hardware |

| Messing | ~8.4 | ~900-940 | Stærk, korrosionsbestandig, god bearbejdelighed | Dekorative beslag, ventiler, tandhjul |

| Zink-aluminium (ZA) | ~5.0 | ~380-500 | God overfladefinish, slidstyrke og let at støbe | Industrikomponenter, møbelbeslag og pumpehuse |

| Nikkel/Titan-legeringer | 8.0-8.9 | 1300+ | Høj styrke, modstandsdygtig over for ekstreme temperaturer | Luft- og rumfart, forsvar, specialiserede medicinske komponenter |

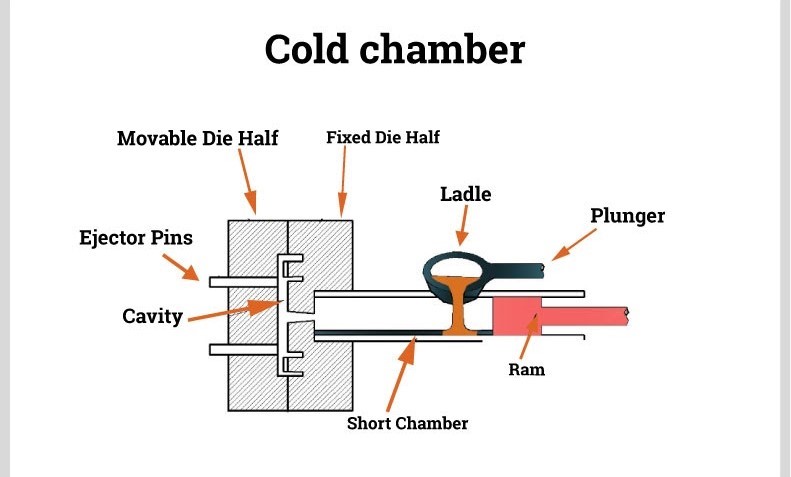

Komponenter til trykstøbemaskiner med koldt kammer

En trykstøbemaskine med koldt kammer er en sofistikeret maskine, der behandler eller håndterer varme smeltede metaller som aluminium, messing og magnesium. Alle komponenterne samarbejder og sørger for at levere nøjagtig, hurtig og ensartet metalstøbning. Hovedkomponenterne og deres roller er beskrevet nedenfor:

1. Ovn (ekstern smelteenhed)

I koldkammerstøbning er ovnen ekstern, i modsætning til varmkammersystemer. I dette uafhængige område smeltes det smeltede metal og overføres derefter manuelt eller automatisk til skudbøsningen. Dette adskiller det smeltede metal, så det ikke kommer i kontakt med følsomme indre dele, og det muliggør håndtering af legeringer med højt smeltepunkt.

2. Hylster til skud

Der bruges et vandret stålrør, som kaldes shot sleeve, og det smeltede metal hældes i det før indsprøjtningen. Det indeholder det smeltede metal midlertidigt og leder det til at flyde ind i formhulrummet, når stemplet udøver et tryk. Skudbøsningen skal kunne modstå varmen og sliddet ved hver støbning.

3. Stempel og stempelstang

Et stempel er en stempellignende genstand (med form som en stang), der tvinger det smeltede metal ud af sprøjtehylsteret og ind i formen. Det er fastgjort til en stang og bevæger sig med høj hastighed og kraft, og hulrummet fyldes med høj hastighed for at reducere muligheden for defekter som porøsitet eller kolde lukninger.

4. Dyse eller form

Det endelige produkt formes ved hjælp af matricen. Den består af to halvdele, som er den bevægelige halvdel (ejektorformen) og den faste halvdel (dækformen). Der er komplicerede interne kanaler til køling, udluftning og metalflow i matricen. Et godt værktøjsdesign garanterer nøjagtige dimensioner og en glat finish.

5. Spændeenhed

Denne enhed holder matricehalvdelene i kontakt ved højtryksindsprøjtning. Den udsætter den for tusindvis af kilos tryk, så det smeltede metal ikke lækker. Når størkningen er opnået, bevæger fastspændingsenheden sig for at åbne matricen, så den færdige del kan skubbes ud.

6. Udskydningssystem

Når metallet er størknet i matricen, skubbes emnet ud af formen ved hjælp af udstøderstifter eller udstødermekanismer. Disse stifter er indstillet på en måde, så de ikke ødelægger den støbte genstand. De har en højvolumenproduktion, som normalt er automatiseret og har sensorer, der registrerer dele.

7. Kølesystem

Der er et kølesystem, som indebærer vand- eller oliekanaler i matricen for at regulere temperaturen. Det hjælper med at kontrollere størkningstiden i støbestykket og reducerer cyklustiden. God køling undgår overophedning af formen og sikrer en god ensartethed af emnet.

8. Hydraulik- og kontrolsystemer

De moderne koldkammerstøbemaskiner er udstyret med samarbejdende hydrauliske systemer til at regulere stemplets bevægelse, fastspændingsenheden samt udstødningssystemet. Computerstyrede kontrolsystemer overvåger disse og styrer præcist hastighed, tryk, tid og temperatur for indsprøjtning i matricen.

9. Smøresystem

Ved hver cyklus sprøjtes der smøremidler på matricens overflader og skudbøsningen for at minimere friktion, forbedre metallets bevægelse og undgå, at det sætter sig fast. Automatiske smøresystemer. De automatiske smøresystemer bruges i miljøer med store mængder, hvor der er behov for ensartethed, og hvor maskinen skal bruge mindst mulig tid.

10. Sikkerhedsanordninger og overvågningsanordninger

Sikkerhed, operatører er beskyttet, da koldkammermaskiner har sikkerhedslåse, nødstop og temperatursensorer for at garantere funktionel drift. Overvågningssystemerne vil give realtidsoptegnelser over maskinernes ydeevne og tidlig identifikation af problemer.

Hvad menes der med spændekraft og cyklustid?

Cyklustid og spændekraft er de præstationsparametre, der er nødvendige i forbindelse med koldkammerstøbning. De har direkte indflydelse på emnernes kvalitet, produktionshastigheden og maskinens effektivitet. At få mere at vide om disse begreber hjælper producenterne med at maksimere produktionen og minimere fejlene.

Spændekraft

Spændekraften er det tryk, der skal holde de to halvdele af matricen lukket, når det smeltede metal sprøjtes ind. Det smeltede metal hældes i en form med meget højt tryk (nogle gange 10.000 psi eller endnu mere) ved koldkammerstøbning, og derfor skal formen låses godt fast for at forhindre adskillelse eller lækage.

- Afhængigt af emnets størrelse og kompleksitet måles spændekraften i tons, og der anbefales et gennemsnit på 100+ til mere end 3.000 tons.

- Den nødvendige klemmekraft er baseret på støbningens areal i projektion og på indsprøjtningstrykket.

- Når den anvendte kraft er utilstrækkelig, kan smeltet metal slippe ud ved skillelinjen og skabe defekter, der kaldes flash.

- Hvis den er for stor, kan maskinen blive udsat for unødigt slid, eller en del kan blive deformeret af overkompression.

- Den rette spændekraft giver rene og præcise støbninger med snævre tolerancer.

Cyklustid

Cyklustid er den tid, det tager at støbe med en hel maskincyklus, dvs. fra maskinen sprøjter, til den næste maskine sprøjter. Ved koldkammerstøbning vil cyklussen omfatte:

- Hældning af metal i sprøjtemuffen

- Påfyldning af metal i matricen. Indsprøjtning af metal i matricen

- Afkøling og størkning af emnet: Afkøling og størkning af emnet

- Åbningen og udstødningen af delen

- Smøring og opladning til det næste brag

Den almindelige cyklustid i det kolde kammer er mellem 30 sekunder og 2 minutter, og det afhænger af legeringen, emnets tykkelse og emnets kompleksitet. Jo mindre cyklusserne er, jo mere produktion vil der finde sted, selv om der er en risiko for, at de ikke fyldes helt eller køles ordentligt. Længere cyklusser er bedre med hensyn til støbning, men lavere med hensyn til output og omkostninger. I et produktionsmiljø med stor volumen er det vigtigt at optimere cyklustiden for at opretholde en ligevægt mellem kvalitet og effektivitet.

Grundene til, at disse er vigtige, er:

En trykstøbemaskine skal producere tilstrækkelig klemkraft til at modstå indsprøjtningstrykket af smeltet metal uden åbning af matricen. I mellemtiden er der en god optimeret cyklustid for at sikre en hurtig produktion uden problemer med at støbe.

Alt dette har tilsammen en direkte indvirkning på følgende faktorer:

- Produktivitet

- Delvis konsistens

- Operationelle omkostninger

- Værktøjets levetid

Fordele og ulemper ved koldkammerstøbning

Trykstøbning i koldt kammer: Koldkammerstøbning er en ideel metode til fremstilling af komplekse og stærke metalkomponenter af legeringer med højt smeltepunkt som aluminium, magnesium og kobber. Selv om det er en meget effektiv metode til industrielle anvendelser, har den særlige styrker og svagheder. Lad os se nærmere på fordelene og ulemperne ved koldkammerstøbning.

Fordelene ved koldkammerstøbning

1. Det perfekte match med højtemperaturmetaller

En af fordelene ved koldkammerstøbning er, at den har ret højsmeltende legeringer, der omfatter aluminium, messing og kobber. Disse metaller kan ikke bruges i varmekammermaskinen, da de enten ville korrodere eller ødelægge indsprøjtningsdelene. Disse hårdere legeringer kan behandles i koldkammerprocessen, der har et eksternt smeltesystem.

2. Superdimensionel præcision og repeterbarhed

Koldkammermaskiner støber dele med den højeste præcision og snævre tolerancer og har i mange tilfælde kun brug for lidt bearbejdning efter støbningen. Det er der især brug for i industrier som luft- og rumfart eller bilindustrien, hvor selv små afvigelser kan give problemer med ydeevnen eller endda sikkerhedsproblemer. Højtryksindsprøjtning gør de komplekse former og tyndvæggede designs nøjagtigt detaljerede, cyklus efter cyklus.

3. Større mekanisk styrke

Den anden fordel er, at dele fremstillet i denne proces har en tæt, fin struktur. Højt tryk og høj fyldehastighed gør det muligt for smeltet metal at klæbe sig helt til formen og fjerne porøsiteter og mikrorevner. Det fører til komponenter, som ikke kun er dimensionsstabile, men som også er robuste nok til at modstå mekanisk belastning.

4. Korrosions- og varmebestandighed

Metaller som aluminium og magnesium er naturligt korrosionsbestandige, hvilket gør dem velegnede til brug i områder med våde forhold eller endda kemikalier. En anden fordel er, at disse materialer bevarer deres struktur ved høje temperaturer, og det kan være nyttigt i motordele, kølelegemer og kabinetter til elektronisk udstyr.

5. Automatiseringsvenlig præproduktion i stor skala

Robotarme kan monteres på trykstøbemaskiner med koldt kammer, automatiske øsesystemer, sprøjtesystemer og dele, der skydes ud automatisk. Integrationen fremmer en effektiv og hurtig fremstilling af tusindvis af dele, samtidig med at kvaliteten opretholdes. Selv om det kan være en tung startinvestering, kan de resulterende omkostninger pr. enhed være lavere, fordi processen nemt kan automatiseres.

Ulemperne ved koldkammerstøbning

1. Øget cyklustid

Det kolde kammer er langsommere sammenlignet med trykstøbningsprocessen med varmt kammer. Cyklussen kræver enten manuel eller robotstyret hældning af smeltet metal i sprøjtemuffen, og det koster tid og reducerer antallet af dele, der kan produceres pr. time. Det er måske ikke velegnet, når produktionslinjerne er meget hurtige.

2. Øgede start- og driftsomkostninger

Koldkammermaskiner koster normalt mere end de andre typer, fordi de har et kraftigt design og er nødt til at have en udvendig ovn. Driftsomkostningerne stiger også på grund af energiforbruget ved at smelte metallet separat og brugen af mere håndteringsudstyr og arbejdskraft.

3. Risiko for porøsitet og oxidationsmulighed

Da det smeltede metal bevæger sig gennem fri luft og indsprøjtes, kommer det i kontakt med ilt, og det kan blive udsat for oxidering. Under indsprøjtningsprocessen kan luften også forblive indesluttet og skabe gasporøsitet. Medmindre de kontrolleres ved hjælp af processtyring og formdesign, kan disse fejl forringe styrken og udseendet af den færdige støbning.

4. Der er opgraderede krav til vedligeholdelse

På grund af de højere driftstemperaturer og slibende legeringer slides støbehylstre, stempler og matricer hurtigere. Derfor er vedligeholdelseskravene oftere afgørende for at undgå støbefejl og uplanlagte nedlukninger.

5. Uegnet til legeringer med lavt smeltepunkt

Metaller, der smelter ved relativt lave temperaturer, som f.eks. zink eller bly, kan ikke støbes godt ved hjælp af koldkammerstøbning. Sådanne materialer håndteres bedre ved hjælp af varmkammerstøbning, som er hurtigere, mere omkostningseffektiv og mere velegnet til korte serier eller kompliceret fremstilling af dele med lavsmeltende legeringer.

Anvendelser af koldkammerstøbning

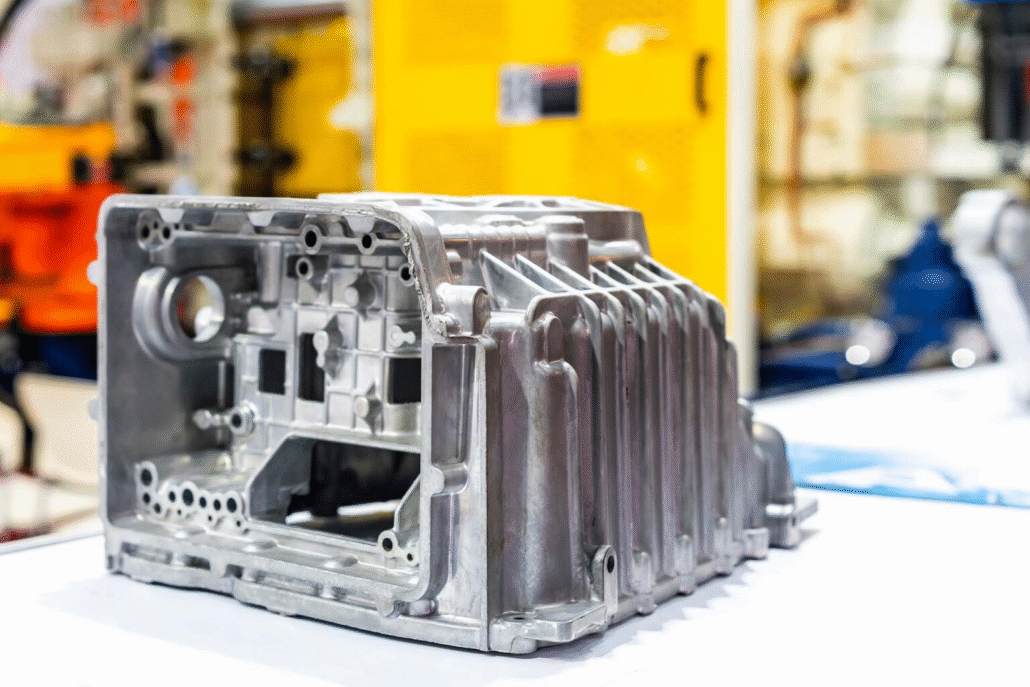

Processen har en bred vifte af anvendelser i en række udfordrende sektorer på grund af dens evne til at syntetisere robuste, men lettere produkter. Anvendelsesområder. Nogle vigtige anvendelsesområder er:

- Biler: Hus- og motorblokke, transmissionsdele og strukturelle komponenter.

- Luft- og rumfart: Lette komponenter og har ofte fine tolerancer.

- Forbrugerelektronik: Kabinetter og beslag, hvor kosmetik og præcision er af interesse.

- Varmebestandige og korrosionsbestandige dele: Industrielt udstyr.

Det, der gør koldkammerstøbning særlig nyttig, er dens repeterbarhed og forudsigelighed, som er afgørende, når det gælder produktets sikkerhed og strukturelle integritet og dets holdbarhed på lang sigt.

Forskellen mellem trykstøbning med varmt og koldt kammer

Trykstøbning er en effektiv proces, der anvendes i moderne produktion som en fantastisk måde at sikre produktion af metaldele af god kvalitet på meget kort tid og med høj præcision. Normalt er der to primære former for trykstøbningssystemer, den første er varmekammeret og den anden er koldkammeret. Der er forskel på varm- og koldkammerstøbning, og du skal lære at forstå, hvilken der passer til dine specifikationer, produktionshastighed og materialets egnethed i forhold til designet.

1. Kompatibilitet med metal

Den væsentligste forskel mellem varmkammerstøbning og koldkammerstøbning er karakteren af de metaller, der skal bruges af begge maskiner. Trykstøbning med varmt kammer gælder for legeringer med et lavt smeltepunkt, som f.eks. zink, bly og tin. Sådanne metaller undgår at beskadige maskinens indre, men koldkammerstøbning bruges til legeringer med høje smeltepunkter som kobber, aluminium og magnesium. Det er metaller, der har brug for en stærkere opsætning, da de ellers vil ødelægge de dele af en varmekammermaskine, der er nedsænket i vand.

2. Proces til indsprøjtning af metal

Støbning i varmt kammer: Smelten laves i en indbygget ovnkomponent i maskinen. Et metaltilførselssystem er nedsænket i det smeltede metal; det sprøjter det smeltede metal direkte ind i formhulrummet.

Koldkammerstøbning indebærer en anden ovn til at gøre metallet flydende. Det smeltede metal hældes senere enten manuelt eller automatisk ned i sprøjtemuffen, og derefter presses det ind i matricen. Denne sondring mellem påfyldning og indsprøjtning er en karakteristisk del af sondringen mellem varm- og koldkammerstøbning.

3. Produktionshastighed og cyklustid

Trykstøbning med varmt kammer har en tendens til at være hurtigere og have kortere cyklustider. Maskinen har metallet inden for rækkevidde og eliminerer spildtid mellem skuddene. Det gør den meget praktisk i storskalaproduktion, hvor produktionshastigheden er afgørende.

Trykstøbning med koldt kammer har en højere cyklustid, da det tager længere tid at øse manuelt eller med en robot, og det tager længere tid at størkne. Den anvendes dog bedst til fremstilling af dele, der skal være stærkere, mindre udsatte for korrosion og med hensyn til dimensioner.

4. Design af udstyr og omkostninger

Trykstøbning med varmt kammer. Varmekammermaskiner er generelt billigere og mindre, da de ikke har brug for en smelteovn. De kræver også mindre håndteringsudstyr. Ikke desto mindre kan de kun bruges med metaller, der har lave smeltepunkter og ikke er ætsende.

Trykstøbning med koldt kammer: Systemer med kolde kamre er større og mere indviklede, bruger eksterne ovne og overfører det smeltede metal gennem arme eller robotter. De er mere fleksible med hensyn til at acceptere stærkere metaller, men koster mere i starten end de fleste andre former for emballage. Man mener, at de er en mere sikker investering i rumfarts-, bil- og elektronikindustrien.

5. Delens kvalitet og anvendelse

Begge systemer giver dele af høj kvalitet, men koldkammerstøbning foretrækkes normalt, når der er behov for komplekse former eller dele, der skal kunne bære belastninger eller udsættes for miljøpåvirkninger. Mindre, detaljerede støbninger som f.eks. elektriske stik, låse og forbrugerhardware udføres mere typisk ved hjælp af varmkammerstøbning.

Overfladebehandling og emnernes porøsitet er også faktorer, der spiller ind på forskellen mellem varm- og koldkammerstøbning. Varmekammersystemer kan være glattere og forårsage mindre porøsitet på grund af hurtigere indsprøjtning, men på bekostning af langsommere indsprøjtning er de svagere og mere modstandsdygtige over for varme end koldkammerstøbning.

Årsagerne til, at producenter bruger koldkammerstøbning

Selvom langsommere cyklustider er et varemærke for koldkammersystemer frem for varmkammersystemer, kan metoden stadig foretrækkes af mange producenter på grund af flere faktorer:

- Fleksibilitet i materialet: Teknologien er fleksibel, så den kan bruges til en lang række hårde metaller, der er modstandsdygtige over for korrosion.

- Bedre kvalitet på delene: Når delene er under højere tryk, er der meget større kontrol, hvilket gør dem tættere og mere ensartede.

- Omkostningseffektivitet i store mængder: Det kan være dyrt at sætte op og lave værktøj, men prisen pr. enhed reduceres dramatisk i store serier.

Når den kombineres med automatiserede processer, kan processen let skaleres, så den holder et højt kvalitetsniveau og et lavt skrotningsniveau.

Tendenser inden for koldkammerstøbning i fremtiden

På grund af den konstante efterspørgsel i industrier, der har brug for lettere, stærkere og mere bæredygtige komponenter, er selv processen med koldkammerstøbning under forandring. Denne teknik bliver muliggjort af nye fremskridt inden for matricematerialer, automatisering og simuleringssoftware for at udvide den til nye niveauer af ydeevne.

Nogle af tendenserne i fremtiden vil være:

- Avancerede kølesystemer: For at opnå hurtige cyklusser og en lang levetid.

- AI og IoT: At have smartere overvågning og forudsigelig vedligeholdelse.

- Miljøvenlige legeringer: Brug genbrugsmaterialer for at minimere miljøspild.

Det er nogle af de innovationer, der skal forbedre brugen af mindre energi, minimere spild og også arbejde på den overordnede effektivitet, hvilket vil gøre hele processen endnu mere tiltrækkende for de globale producenter.

Konklusion

Kort fortalt er koldkammerstøbning en vigtig metode til at producere kraftige, præcise og tætte emner, der er formet af metaller med et højt smeltepunkt. Dens evne til at arbejde med materialer som aluminium, magnesium og messing gør den uundværlig på områder, hvor kvalitet og holdbarhed er nødvendig i industrien. Selve proceduren er måske ikke helt så hurtig som en varmekammerproces, men i de fleste tilfælde er resultatet mellemlandingerne værd.

Når man forstår betydningen af forskellen mellem varm- og koldkammerstøbning, forstår man grunden til, at koldkammermaskiner er fordelagtige i forhold til de metaller, der ville ødelægge de interne processer i en varmkammermaskine. Forskellen på maskinen er, at den har en ekstern ovn, og at metallet indføres manuelt i skudbøsningen, hvilket opretholder dens levetid og gør den velegnet til støbning.

Selv om der er nogle begrænsninger, kan producenterne træffe de rigtige beslutninger, hvis de har en dyb forståelse af fordelene og ulemperne ved koldkammerstøbning. Processen giver større styrke, strukturel integritet og designmæssig alsidighed, som alle er vigtige aspekter af højtydende applikationer.

Med udviklingen af produktionsteknologi har koldkammerstøbning bevaret en meget vigtig rolle i produktionen af alle slags emner, herunder dele af en motor eller endda nyere forbrugerelektronik. Som producent, ingeniør eller studerende er kendskab til processen nøglen til succes i det nuværende paradigme inden for metalbearbejdning og produktdesign.

Ofte stillede spørgsmål

1. Hvad er brugen af koldkammerstøbning?

Udtrykket koldkammerstøbning anvendes normalt til fremstilling af stærke og komplekse metalkomponenter som aluminium, magnesium og kobber. Det er almindeligt i bil-, rumfarts- og elektronikindustrien.

2. Hvad er fordelene og ulemperne ved koldkammerstøbning?

Fordelene er, at den er stærk, har god dimensionsnøjagtighed og er velegnet til metaller med højt smeltepunkt. Ulemperne er langsomme cyklustider og dyrt udstyr i forhold til varmekammermetoderne.

3. Hvad er en varmkammer- og en koldkammerstøbning?

Forskellen mellem trykstøbning med varmt og koldt kammer ligger i metalindsprøjtningsprocessen. Maskiner med varmt kammer nedsænker injektoren i smeltet metal, maskiner med koldere kammer har en udvendig ovn og hælder smeltet metal i hånden.

4. Hvilke metaller kan koldkammerstøbes?

Letmetaller er bedst egnede, f.eks. aluminiumslegeringer, messing, kobber og nogle magnesiumlegeringer, som har høje smeltepunkter og fremragende strukturelle egenskaber.

5. Hvad er cyklustiden for koldkammerstøbning?

Det afhænger af emnets kompleksitet og størrelse og tager normalt i gennemsnit 30 sekunder til 2 minutter, dog afhængigt af den anvendte metaltype.