Brugerdefineret zinkstøbning er blevet en hjørnesten i moderne produktion og giver virksomheder mulighed for at producere komplekse, holdbare dele med høj præcision i stor skala. I modsætning til standardstøbemetoder giver tilpasset zinkstøbning producenterne mulighed for at skabe komponenter, der opfylder nøjagtige krav til design, dimensioner og ydeevne. Denne fleksibilitet gør det til en ideel løsning for industrier som bilindustrien, elektronik, rumfart og forbrugerprodukter, hvor pålidelighed og nøjagtighed er afgørende.

Zinklegeringer som Zamak 2, Zamak 3, Zamak 5 og ZA 8 er almindeligt anvendte trykstøbte zinklegeringer, som vælges ud fra deres mekaniske og termiske krav. Zamak 2 har ca. 4 procent aluminium, ca. 3 procent kobber og en smule magnesium, hvilket giver den stor styrke og hårdhed med en trækstyrke meget tæt på 330 MPa. Zamak 3 er langt den mest anvendte og er stort set kobberfri (ca. 4 % aluminium og tilsvarende magnesiumindhold) og dermed hård og let at støbe med en trækstyrke på ca. 280 MPa. En 1% kobberholdig zinkbaseret legering, som forbedrer styrken og hårdheden en lille smule op til 310 MPa i trækstyrke, er kendt som Zamak 5, som har god støbbarhed. ZA-8 er en næsten 8,5% aluminium- og ca. 1% kobberlegering med en trækstyrke på næsten 390 MPa og god slidstyrke og ydeevne under forhøjede temperaturforhold.

Brugerdefineret Trykstøbning af zink, processen som sådan og brugen af forretning af Kinas tilpassede zinklegeringsstøbningstjenester vil blive udforsket i denne artikel.

Indholdsfortegnelse

ToggleHvad er trykstøbning i zink?

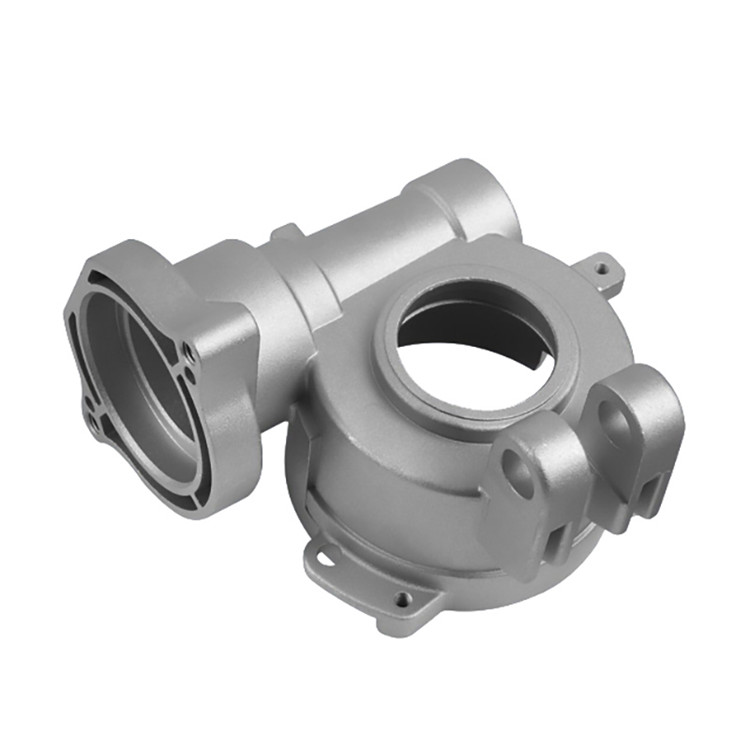

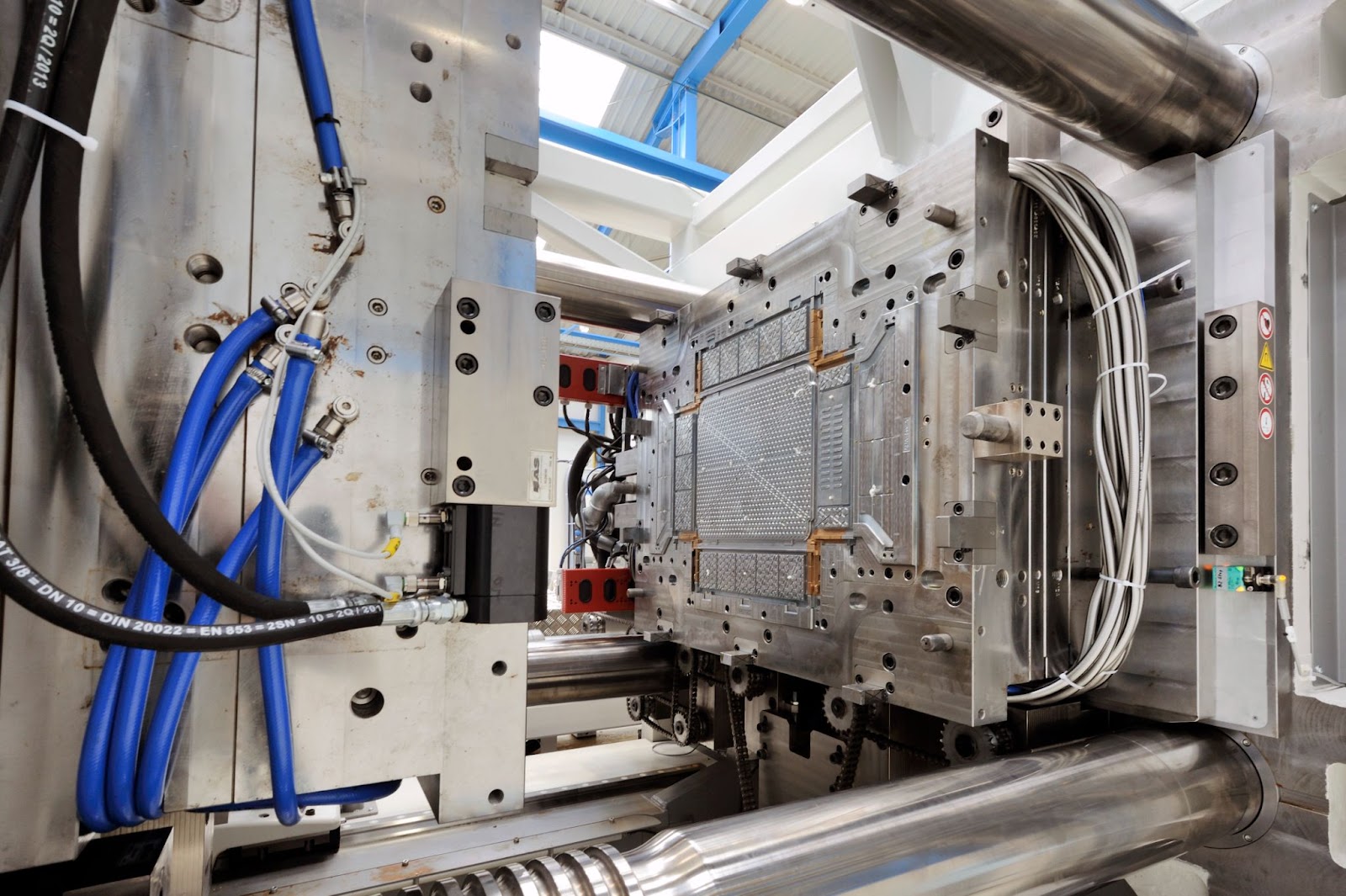

Trykstøbning af zink er en metode til at sprøjte smeltet zink ved højt tryk ind i en stålform. Når metallet størkner, tager det form efter støbeformen og skaber en særlig og evigvarende del. Sammenlignet med andre metaller har zink stor flydeevne, fremragende styrke og evnen til at trykstøbe komponenter med fine detaljer.

Dens styrke gør zink til en attraktiv mulighed ud fra et præstationssynspunkt, men det er også et relativt billigt materiale, og det er en attraktiv mulighed for virksomheder, der ønsker at afbalancere præstation med produktionsomkostninger. Det gælder især for enhver form for specialfremstillet zinkstøbning, da denne proces gør det muligt for virksomheder at designe tilpassede komponenter til deres individuelle behov.

Fordele ved skræddersyet zinkstøbning

1. Præcision og nøjagtighed

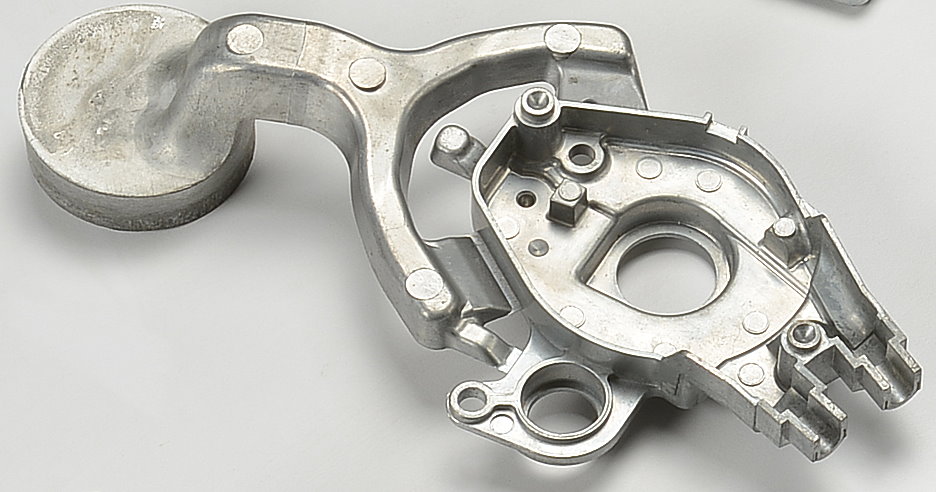

Den Tilpasning af zinkstøbning har en af de største fordele, nemlig muligheden for at fremstille meget nøjagtige og præcise dele. Denne proces med trykstøbning sikrer, at komponenterne forbliver konsistente i dimensionerne og overfladefinishen, selv for de komplekse designs. Inden for elektronik, bil- og rumfart, hvor der er behov for tolerance og pasform, bliver denne præcision meget vigtig.

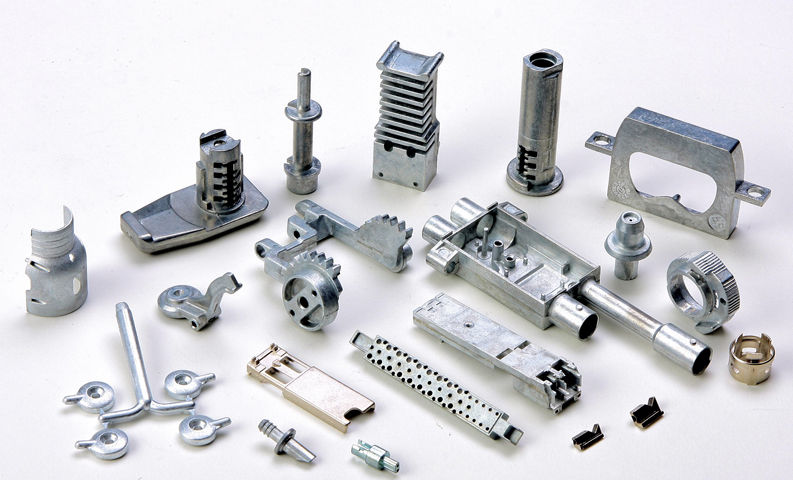

Dele med fine detaljer, som ikke kan fremstilles på andre måder, og dele med indviklede, skulpturelle og detaljerede geometrier kan fremstilles ved hjælp af trykstøbning i zink. Mens andre fremstillingsmetoder måske kan producere nogle dele med store mængder af identiske dele med minimal variation, er trykstøbning virkelig vejen frem for dele, der kræver en høj grad af ensartethed.

2. Holdbarhed og styrke

Det er et robust metal, og det er meget holdbart og korrosionsbestandigt. Det er derfor perfekt til fremstilling af dele, der skal udsættes for slidende forhold. Trykstøbning af zink giver mulighed for at fremstille specialfremstillede dele, der er designet til at blive brugt effektivt over længere tid.

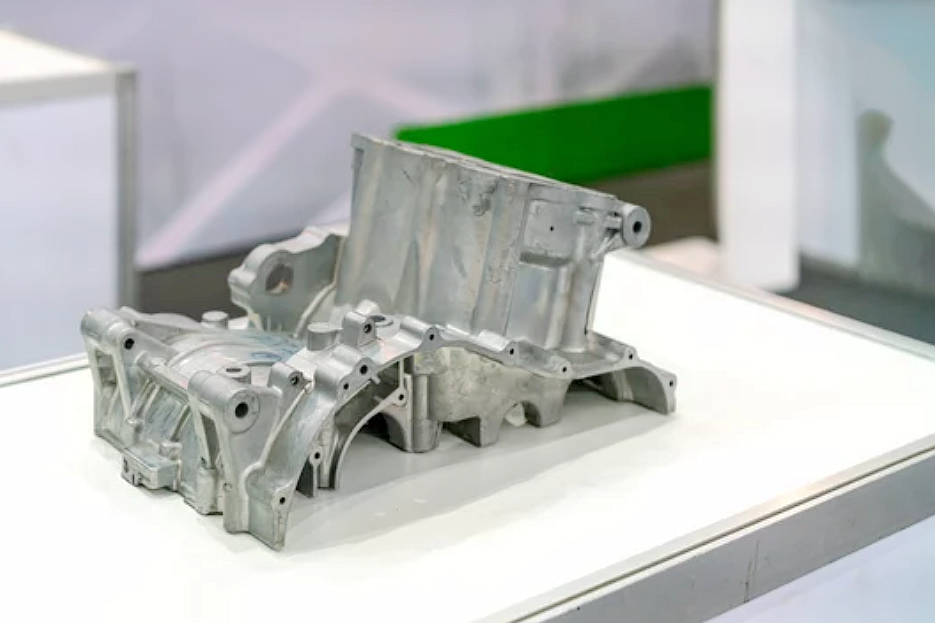

Trykstøbninger i zinklegeringer giver et fremragende forhold mellem styrke og vægt, så produkterne bliver stærke, men ikke for tunge. Som i de fleste brancher er dette afgørende (især i bilindustrien), hvor det at reducere systemets masse er afgørende for ydeevne, brændstofeffektivitet osv.

3. Omkostningseffektivitet

For mange virksomheder er omkostningseffektivitet en meget vigtig ting. Denne udfordring kan løses ganske godt ved hjælp af en tilpasset zinkstøbningsproces på grund af dens evne til at skabe dele af høj kvalitet til en relativt lavere pris. På grund af zinks relativt lave materialeomkostninger og effektiviteten af trykstøbningsprocessen er der ikke meget argument for, at zink er et meget omkostningseffektivt valg for producenter.

Trykstøbning er også meget præcis på et højt niveau, så den kan reducere omkostninger til efterproduktion eller sekundært maskinarbejde. Det giver også mulighed for en høj grad af produktion af identiske dele i en enkelt produktionskørsel og reducerer derfor omkostningerne yderligere, hvilket gør det til den perfekte løsning til masseproduktion.

4. Fleksibilitet i designet

Den største fordel ved zinkstøbning med tilpasset design er, at der er fleksibilitet med hensyn til design. Det giver producenterne mulighed for at skabe dele med komplekse former, tynde vægge og indviklede funktioner, som ellers ville have været upraktiske at fremstille. Denne fleksibilitet gør det muligt for virksomheder at opfinde og skabe forskellige dele, der har bestemte funktioner og et bestemt udseende.

Derudover kan dele skabes med forskellige overfladefinish som glat og poleret, til struktureret eller mat ved hjælp af denne brugerdefinerede zinklegeringsstøbning. Alsidigheden i designet gør zinkstøbning velegnet til mange andre anvendelser end forbrugerelektronik - industrimaskiner, køretøjsdele osv.

5. Korte leveringstider

I dag er tiden afgørende i et produktionsmiljø med høj hastighed og stor volumen. Brugerdefineret zinkstøbning hjælper virksomheder med at ramme plet med hurtige produktionstider, så de hurtigt kan få deres produkter på markedet. Støbeprocessen er ret hurtig, når først formene er lavet, så faktisk er hele processen ret hurtig og giver mulighed for hurtig produktion af en stor mængde dele på et minimum af tid.

Derudover er det nyttigt i de industrier, hvor tiden til markedet er kritisk. Korrekt brug af zinkstøbning hjælper virksomheder med at undgå forsinkelser og lagermangel og resulterer i dele af høj kvalitet.

Processen med brugerdefineret zinkstøbning

Dette er tilfældet med massen specialfremstillet zinkstøbning proces, som har mange vigtige trin, der skal udføres for at få den til at opnå det, der er nødvendigt. Disse trin er:

1. Design og fremstilling af forme

Det første, der gøres for at lave en form, er at designe formen ved hjælp af stål. Den del, der skal produceres, tilpasses i form og egenskaber til det, der skal produceres i formen for at skabe formen. I dette tilfælde kan kunden definere, hvilken slags form han har brug for. Tilpassede støbeforme til trykstøbning er designet til at imødekomme kundens unikke ønsker og modifikationer.

2. Injektion af smeltet zink

Efter den tilpasset zinkstøbeform er blevet forberedt, fyldes smeltet zink i den under højt tryk. På den måde sikrer trykket, at hver eneste detalje i formen fyldes med zink, så man får et præcist emne. Det afkøles hurtigt og størkner i form af støbeformen.

3. Udskydning og efterbehandling

Når zinken er frosset, skubbes emnet ud af formen. Men selv trykstøbningsprocessen er ikke færdig, den færdige del kan gennemgå yderligere efterbehandlingsprocesser såsom trimning af overskydende materiale eller udjævning af ru kanter, og selv efter at trykstøbningsprocessen har fundet sted, giver den en overfladefinish af høj kvalitet på delen.

4. Kvalitetskontrol

Delene testes derefter grundigt i kvalitetskontroller for at garantere, at delene opfylder de fastsatte standarder for styrke, nøjagtighed og ydeevne. Det kan indebære dimensionskontrol, visuel inspektion og stresstest.

Sammenligningstabel for zinklegeringer

| Ejendom | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Aluminium (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Kobber (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnesium (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Trækstyrke (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Udløbsstyrke (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Forlængelse (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Hårdhed (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Støbbarhed | Fair | Fremragende | God | God | Fair | God |

| Modstandsdygtighed over for korrosion | Moderat | God | Bedre end Zamak 3 | God | Høj | Høj |

| Bemærkelsesværdig funktion | Høj styrke og hårdhed | Legering til generelle formål | Forbedret styrke og slid | Ydeevne ved høj temperatur | Fremragende styrke og slid | Høj duktilitet og styrke |

Rollen for Kinas tilpassede zinklegeringsstøbningstjenester

Kinas brugerdefinerede zinklegeringsstøbningstjenester har markeret sig som en førende aktør i produktionskonglomeratet i de senere år. Kina har avanceret teknologi, kvalificeret arbejdskraft og lave produktionsfordele for sin trykstøbningsindustri. Derfor engagerer mange virksomheder tjenesterne til brugerdefinerede zinkstøbningstjenester fra Kina med det formål at reducere produktionsomkostningerne, mens de stadig holder trit med høj kvalitet.

Kinesiske producenter har investeret i topmoderne trykstøbningsudstyr for at kunne producere præcisionsdele i stor skala. Desuden er Kinas produktionsgrundlag og forsyningskædenetværk mere befordrende for virksomhedernes indkøb af råmaterialer og byggematerialer på et konkurrencedygtigt grundlag.

Trykstøbning af zinklegering med kinesiske producenter giver en god mulighed for virksomheder, der ønsker at levere høj kvalitet tilpasset trykstøbning af zinklegering. Som en yderst fordelagtig ressource for virksomheder, der ønsker at forenkle deres produktionsprocesser, er kinesiske trykstøbningstjenester i stand til at producere store mængder dele hurtigt og til en rimelig pris.

Materialer til trykstøbning i zink.

Zinkstøbning er en tiltalende metode, der bruges til fremstilling af komponenter med høj præcision på grund af dens alsidighed, holdbarhed og omkostningseffektivitet. Materialet i støbeprocessen er et af de nøgleelementer, der har bidraget til denne metodes succes. Zinkstøbning bruger zinklegeringer som den vigtigste materialekilde på grund af legeringernes egenskaber som styrke, modstandsdygtighed over for korrosion og fluiditet. Lad os dog finde ud af de vigtigste materialer, der er involveret i zinkstøbning.

1. Zink (Zn)

Produktionen af indviklede, komplekse, detaljerede dele er en af hovedårsagerne til brugen af zink som basismateriale til trykstøbningsprocessen, da zink anses for at være en fremragende væske, når den smeltes, og har evnen til at fylde indviklede forme. I det hele taget et metal, der kan trykstøbes til præcist formede dele til flere industrier, herunder bilindustrien, elektronik og forbrugerprodukter.

- Zinkens egenskaber betyder, at det er et godt materiale til trykstøbning.

- Har god flydeevne: Det kan let fylde og fylde forme og kan derfor bruges i komplekse lister.

- Genialt smeltepunkt: Zink smelter ved en lav temperatur (omkring 419 °C eller 786 °F), hvilket betyder, at der kræves mindre energi til støbeprocessen.

- Modstandsdygtighed over for korrosion: Zink er modstandsdygtigt over for korrosion, hvilket er godt at bruge i dele, der bruges i barske miljøer eller udenfor.

- Styrke: Styrken i et produkt af zink er også stærk og holdbar, især når det kombineres med andre metaller.

2. Zinklegeringer

Ren zink bruges til trykstøbning, men legeringer af zink bruges ofte til at forbedre specifikke egenskaber. De mest almindelige zinklegeringer, der bruges til trykstøbning, er følgende:

A. ZA-8 (zink-aluminium-legering)

Zinklegering, ca. 92% zink og 8% aluminium (ZA8) har en meget høj sprængkraft og er meget effektiv til at perforere og spænde metaldele. Den er bredt karakteriseret ved sine bedre mekaniske egenskaber og gode støbeegenskaber. ZA-8 har høj styrke og hårdhed og god korrosionsbestandighed. ZA-8-legeringsdele anvendes i vid udstrækning i meget præcise applikationer som f.eks. i bilindustrien og elektriske komponenter.

B. ZA-12 (zink-aluminium-legering)

ZA-12 indeholder omkring 88% zink og 12% aluminium. Det er en legering, som i højere grad end zink giver højere styrke og hårdhed og bedre dimensionsstabilitet i store støbegods. De krævende anvendelser, som denne legering bruges til, er f.eks. i industrimaskiner eller forbrugerelektronik og hardware.

C. ZAMAK-legeringer (zink-aluminium-magnesium)

ZAMAK Legeringer er zinkbaserede legeringer, som består af forskellige typer aluminium, magnesium og kobber. Legeringen fik navnet ZAMAK, fordi den består af zink, aluminium, magnesium og kobber. ZAMAK 3, ZAMAK 5 og ZAMAK 7 er de mest anvendte ZAMAK-legeringer. Fordelene ved disse legeringer er som følger.

ZAMAK 3 - stærk, hård og formstabil - er en af de mest anvendte zinklegeringer til trykstøbning. Den er bedst til fremstilling af bildele, elektriske komponenter og så videre.

ZAMAK 5: Korrosionsbestandigheden er lidt bedre end ZAMAK 3, men støbningen er en lille smule dårligere; denne legering er et bedre valg til barske miljøer som f.eks. marine eller udendørs komponenter.

ZAMAK 7: På grund af den forbedrede korrosionsbestandighed anvendes ZAMAK 7 hovedsageligt til trykstøbning af dele med høje krav til detaljer og flot finish.

D. ZL-2 (zink-kobber-legering)

En zink-kobber-legering kendt som ZL-2 består hovedsageligt af zink og kobber. Den er et godt kompromis mellem styrke og slid- og korrosionsbestandighed. ZL 2 bruges til at fremstille dele, der skal kunne modstå store belastninger, f.eks. maskindele og visse dele til biler.

3. Kobber (Cu)

Zinkstøbegods anvender normalt ikke kobber som et primært materiale, men der tilsættes kobber til zinklegeringer for at forbedre deres styrke og varmeledningsevne. Kobber i så små mængder som 0,25% tilsat zink forbedrer legeringens mekaniske egenskaber.

Styrke: Zinklegeringer er stærke i sig selv og styrkes ved tilsætning af kobber, især ved høje temperaturer.

Modstandsdygtighed over for slid: Legeringens slidstyrke øges af kobber.

Modstandsdygtighed over for korrosion: Tilsætningen af kobber forbedrer zinklegeringens korrosionsbestandighed, især i barske miljøer som f.eks. i havet.

4. Aluminium (Al)

- Et andet almindeligt element i zinklegeringer er aluminium, f.eks. i ZA-8- og ZAMAK-legeringer. Det forbedrer også flere vigtige egenskaber ved at tilføje aluminium til zink.

- Styrke: Legeringens trækstyrke øges af tilstedeværelsen af aluminium, hvilket gør legeringen anvendelig til tunge opgaver.

- Dimensionsstabilitet - støbegodset vrider sig ikke ved hjælp af aluminium, der opretholder værdierne for dimensionsstabilitet.

- Korrosionsbestandighed: Med hensyn til korrosionsbestandighed forbedrer aluminium zinklegeringens korrosionsbestandighed, hvilket gør den mere modstandsdygtig over for fugt og andre miljøpåvirkninger.

5. Magnesium (Mg)

ZAMAK-legeringer tilsætter også magnesium for at forbedre legeringens egenskaber. Magnesium forbedrer følgende:

- Magnesium har styrkefordele: Det øger legeringens styrke-til-vægt-forhold, og derfor anbefales det til letvægtsdele.

- Magnesiummetal er med til at gøre legeringen duktil, så den kan modstå stress og deformation uden at gå i stykker.

- Magnesium forbedrer legeringens korrosionsbestandighed, som foretrækkes til brug i marine eller udendørs applikationer.

6. Andre tilsætningsstoffer og legeringselementer

Visse mindre mængder af andre metaller og elementer kan indgå i nogle zinkstøbelegeringer, afhængigt af applikationens behov. Nogle af disse elementer omfatter:

- Bly (Pb): Findes nogle gange i zinklegeringer for at forbedre bearbejdeligheden.

- Tin (Sn): Tilsætningen øger legeringens modstandsdygtighed over for korrosion og øger dens styrke ved høje temperaturer.

- Der kan tilsættes små mængder jern for at forbedre styrke, hårdhed og slidstyrke.

Hvorfor zinklegeringer foretrækkes til trykstøbning

Et materiale produceres, når kombinationen af zink og andre legeringselementer resulterer i detaljeret kontrol over alle disse egenskaber:

- Fremragende flydeevne ved smeltning: Zinklegeringer har høj støbefluiditet, og det smeltede metal flyder let i de komplekse formhulrum. Det giver derfor dele med fine detaljer og glatte overflader.

- Zinklegeringer kombinerer stor styrke og hårdhed med fremragende slagfasthed og er især ideelle til brug i dele til bilindustrien og på det seneste i forbrugerelektronik.

- Det er omkostningseffektivt, da zinklegeringer generelt er billigere end andre metaller, og selve trykstøbningsprocessen gør det meget effektivt.

- Zink og dets legeringer er naturligt korrosionsbestandige; derfor er de velegnede til dele, der udsættes for elementerne.

Alternativer til trykstøbning af zink

Trykstøbning af aluminium er en proces til fremstilling af præcisionskomponenter, som gør det muligt at skabe komplekse dele, hvor der kun kan forekomme få fejl. Det er dog ikke den eneste løsning, og alt efter behovet for et bestemt projekt med hensyn til vægt, styrke, omkostninger eller miljøfaktorer er der andre muligheder. Hver af de beskrevne metoder er nyttige til en vis grad, og nogle af dem kan være mindre effektive end andre i en bestemt sammenhæng, derfor er det ekstremt vigtigt at afveje mulighederne.

1. Trykstøbning af aluminium

Trykstøbning af aluminium er et af de materialer, der bruges i fremstillingsprocessen som erstatning for zink. Det rustfrie ståls natur giver det stor styrke og en rimelig vægt, hvilket sikrer en omfattende anvendelse i bilindustrien og ved konstruktion af fly. Aluminiumsdele er relativt lette, men har høj styrke og er velegnede til anvendelse ved høje temperaturer.

Desuden giver processen mulighed for at fremstille dele med fremragende termiske og elektriske ledningsegenskaber. Ikke desto mindre har aluminium en relativt lav flydeevne sammenlignet med zink, hvilket er ufordelagtigt for komplicerede, tyndvæggede konstruktioner. Det er også kendt, at udgifterne til værktøj og støbning ved brug af aluminium er lidt højere end ved brug af zink.

2. Trykstøbning af magnesium

Magnesium er det letteste konstruktionsmetal til trykstøbning, der findes på markedet. En sådan anvendelse er velegnet til de områder, hvor reduktion af produktvægten er af afgørende betydning, f.eks. elektronik, bilindustri osv. Magnesium har god styrke og stivhed, og støbegods af dette materiale kan være meget tyndvægget og have komplekse former.

På den anden side er det dyrere end zink, og brugen af det kræver store sikkerhedsforanstaltninger, da smeltet magnesium let bryder i brand. Det har også en lidt lavere korrosionsbestandighed end austenitisk stål, hvilket kan hæmme brugen af det i nogle omgivelser uden at tilføje et belægningslag.

3. Sprøjtestøbning af plast

Et af de mest fordelagtige teknologiske fremskridt inden for ikke-strukturelle komponenter er sprøjtestøbning af plast. Polypropylen anvendes i vid udstrækning i projekter som forbrugsgoder, medicinsk udstyr samt i elektriske kabinetter.

Takket være denne teknologi får man det bedste af farvespektret, har slanke produkter og hurtig cyklustid. Men de var ikke stærke som metaller og heller ikke modstandsdygtige over for temperaturændringer. Men til applikationer, der skal være mere holdbare, varmebestandige eller have evnen til at håndtere belastninger, ville støbning af metal være bedre.

4. Støbning af stål eller jern

Når ekstrem styrke og holdbarhed ikke er noget, man kan gå på kompromis med, så er stål- og jernstøbning noget af det bedste, man kan overveje. Sådanne materialer er velegnede til brug i situationer, hvor de vil blive udsat for intens slitage, som f.eks. maskiner, værktøjer eller konstruktioner.

Generelt har stål- og jernstøbegods en høj belastnings-, slid- og varmebestandighed. Alligevel er de meget tættere end zink eller aluminium, og på grund af det højere smeltepunkt er støbning ikke kun energikrævende, men også kostbar. Derfor er både bearbejdningen og håndteringen af disse metaller kompliceret sammenlignet med andre typer.

5. 3D-printning (additiv fremstilling af metal)

Metals 3D, også kendt som Additive manufacturing, er en af den nye tids produktionsteknologier, der er ved at omforme verdenen for fremstilling af små, komplekse dele i små mængder. Nu bruges den som en fantastisk mulighed i mange brancher, hvor der er brug for specialkomponenter eller prototyper, som det ville være dyrt og tidskrævende at fremstille ved hjælp af støbning.

Det kræver heller ikke brug af forme til at producere delene, så det er hurtigt og giver designvariation. Men prisen pr. del er meget højere, og generelt har teknologien endnu ikke nået sine maksimale fremskridt med hensyn til udvalget af anvendte materialer. Det er ofte nødvendigt med nogle ændringer for at kunne foretage de sidste justeringer i efterbehandlingen.

6. Investeringsstøbning

Investeringsstøbning eller støbning med tabt voks er en teknik, der resulterer i et præcist produkt og en fin overfladefinish. Den er ideel til at udvikle komplekse dele af forskellige typer metaller som f.eks. rustfrit stål, titanium og bronze.

Ikke desto mindre er den i stand til at producere geometrier og meget fine detaljer, og den har den ulempe, at den er langsommere og dyrere end trykstøbning. Det er mest velegnet til småskalaproduktion, der kræver overfladefinish og høj nøjagtighed i emneproduktionen.

At vælge det rigtige alternativ

Når man skal vælge en passende erstatning for zinkstøbning, bør man overveje nogle faktorer som: anvendelse, omkostninger, materialeegenskaber og kapacitet. Til små dele kan det være tilrådeligt at bruge aluminium eller magnesium. Hvis der er tale om et stort antal plastemner, kan sprøjtestøbning være en effektiv metode. Det kan også være, når styrke bliver nøglefaktoren for det støbte emne, hvor muligheden for stål eller investering kan bruges.

En sådan forståelse gør det muligt for producenten at vælge den mest hensigtsmæssige proces med hensyn til ydeevne, omkostninger og fremstillingsvenlighed.

Konklusion

Endelig konkluderes det, at specialfremstillet zinkstøbning er en meget værdifuld proces med præcision, holdbarhed, omkostningseffektivitet og designfleksibilitet. Ved at bruge denne metode kan virksomheder med komponenter af høj kvalitet udvikles med begrænsning af tariffer, og som holder produktionsomkostningerne lave. Kinas tilpassede zinklegeringsstøbningstjenester bidrager til endnu højere muligheder for virksomheder, der måske ønsker at bruge avanceret trykstøbningsteknologi.

Brugerdefineret zinkstøbning er en alsidig og pålidelig løsning til produktion af dele i bil-, elektronik- og industrisektoren, uanset om du skal lave en del, der opfylder de højeste kvalitetsstandarder. Med en teknologi, der stadig er under udvikling, vil teknologien bag zinkstøbning kun blive endnu bedre, og som den grundlæggende klods vil den kun være medvirkende i moderne produktion.

Ofte stillede spørgsmål (FAQ)

1. Brugerdefineret zinkstøbning forklares, og hvordan det fungerer.

Trykstøbning af zink er en fremstillingsproces, hvor smeltede zinklegeringer sprøjtes ind i formhulrummet under højt tryk for at danne meget præcise specialdesignede zinkmetaldele. Den bruges i vid udstrækning til at producere komplekse former med høj dimensionel nøjagtighed og minimal bearbejdning.

2. Hvorfor skal jeg bruge zinklegeringer til trykstøbning?

Nogle af fordelene ved at bruge zinklegeringer er deres gode styrke, deres lave smeltepunkter, bedre finish og muligheden for at producere tyndvæggede, komplekse dele. Desuden har de god korrosionsbestandighed og er meget omkostningseffektive ved store produktionsmængder.

3. Zamak 3, ZA-8 eller AcuZinc 5 - hvilken zinklegering er bedst til mit projekt?

Den bedste legering afhænger af din anvendelse.

- De generelle dele til Zamak 3 er ideelle.

- ZA-8 er mere velegnet til højstyrke- og varmebestandige anvendelser.

- AcuZinc 5 er det foretrukne materiale, når duktilitet og sejhed er påkrævet.

- Match legeringen til dine specifikke behov med din leverandør.

4. Er det muligt at finde kvalitetstilpasset zinkstøbning fra Kina?

Ja. Mange kinesiske skikke Producenter af trykstøbning i zinklegering med lave priser, det nyeste udstyr og kvalificeret teknisk support. De er gode til prototyper og masseproduktion af specialfremstillede dele.

5. Hvilke fordele kan der være ved zinkstøbning?

Letvægtsapplikationer kan udføres med aluminium eller trykstøbning af magnesium, plastsprøjtestøbning til ikke-metaldele, stålstøbning til høj styrke eller investeringsstøbning til præcisionsdele. Der er et valg baseret på design, styrke, budget og produktionsmængde.