Επισκόπηση της βιομηχανίας εταιρειών χύτευσης ψευδαργύρου

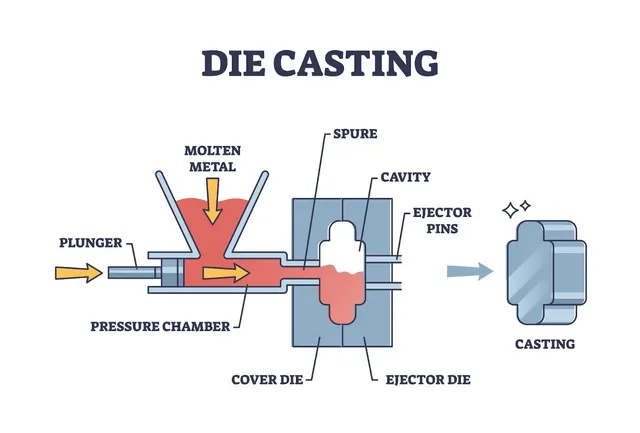

χύτευση αλουμινίουΗ χύτευση ψευδαργύρου είναι μια κατασκευαστική διαδικασία που περιλαμβάνει την παραγωγή περίπλοκων και ισχυρών μεταλλικών εξαρτημάτων με τη χρήση λιωμένου ψευδαργύρου. Πρόκειται για έναν από τους πιο οικονομικούς και αποτελεσματικούς τρόπους κατασκευής εξαρτημάτων υψηλής ποιότητας με μεγάλη διαστατική ακρίβεια. Πρόκειται για μια διαδικασία έγχυσης λιωμένου ψευδαργύρου σε χαλύβδινο καλούπι υπό υψηλή πίεση για τη δημιουργία εξαρτημάτων που είναι ισχυρά, ελαφριά και ανθεκτικά στη διάβρωση. Τα χαρακτηριστικά της χύτευσης ψευδαργύρου σε μήτρα την καθιστούν κατάλληλη για χρήση σε βιομηχανίες όπως η αυτοκινητοβιομηχανία, η ηλεκτρονική, η αεροδιαστημική, τα καταναλωτικά αγαθά και ο βιομηχανικός εξοπλισμός. Στον σημερινό κόσμο της μεταποίησης, οι εταιρείες χύτευσης ψευδαργύρου είναι κρίσιμες, επειδή παρέχουν εξαρτήματα υψηλής ποιότητας και ακριβείας ειδικά αυτό που χρειάζονται οι βιομηχανίες. Η πλειονότητα αυτού του είδους των εταιρειών ειδικεύεται στη δημιουργία εξαρτημάτων με εξελιγμένα σχήματα, λεπτές επιφάνειες και στενές ανοχές. Εκτός από την παραγωγή εξαρτημάτων χύτευσης υπό πίεση υψηλής απόδοσης, οι περισσότεροι κατασκευαστές προϊόντων χύτευσης υπό πίεση ψευδαργύρου παρέχουν επίσης υπηρεσίες προστιθέμενης αξίας, όπως σχεδιασμός, εργαλειοποίηση, μηχανική κατεργασία και φινίρισμα για την ικανοποίηση των απαιτήσεων του πελάτη. Η αγορά της χύτευσης ψευδαργύρου με εκμαγείο είναι ευρέως διαδεδομένη σε όλο τον κόσμο, από τη Βόρεια Αμερική έως την Ασία και την Ευρώπη, και οι εταιρείες προσφέρουν την τεχνογνωσία τους, τις τεχνολογικές εξελίξεις και τις κατασκευαστικές τους ικανότητες. Οι εταιρείες σε αυτές τις περιοχές είναι γνωστές για την καινοτομία, την ποιότητα και τη βιωσιμότητα στη διαδικασία κατασκευής. Χρησιμοποιώντας υπερσύγχρονο εξοπλισμό και προηγμένες τεχνολογίες εγγυώνται ότι κάθε προϊόν θα είναι των υψηλότερων προδιαγραφών όσον αφορά την αντοχή, την ανθεκτικότητα και την ακρίβεια. Η χύτευση ψευδαργύρου είναι εξαιρετικά σημαντική, καθώς αποτελεί την κεντρική διαδικασία παραγωγής εξαρτημάτων που επιτρέπουν τη λειτουργικότητα πολλών προϊόντων που χρησιμοποιούμε καθημερινά. Οι εταιρείες χύτευσης ψευδαργύρου είναι σημαντικοί προμηθευτές για βιομηχανίες που χρειάζονται εξαρτήματα αυτοκινήτων, όπως γρανάζια και εξαρτήματα κινητήρων, ηλεκτρονικά περιβλήματα και ιατρικές συσκευές. Η ζήτηση για εξαρτήματα υψηλής ποιότητας και χαμηλού κόστους αναμένεται να συνεχίσει να αυξάνεται και αυτές οι εταιρείες χύτευσης ψευδαργύρου αναμένεται να είναι οι ηγέτες στην καινοτομία, την ανάπτυξη προϊόντων και τις πρακτικές βιωσιμότητας της βιομηχανίας χύτευσης υπό πίεση. Οι ακόλουθες ενότητες θα καλύψουν ορισμένους από τους σημαντικότερους παίκτες στον κλάδο της χύτευσης ψευδαργύρου, τις δυνατότητές τους και τον τρόπο με τον οποίο συμβάλλουν στην αγορά της χύτευσης ψευδαργύρου. Τι είναι η χύτευση ψευδαργύρου; Η διαδικασία κατασκευής της χύτευσης ψευδαργύρου με εκμαγείο είναι η έγχυση λιωμένου ψευδαργύρου ή κράματος ψευδαργύρου υπό υψηλή πίεση σε προ-σχεδιασμένο χαλύβδινο καλούπι ή μήτρα. Στερεοποιείται γρήγορα σε ένα μεταλλικό τεμάχιο που είναι λεπτομερές και ομοιόμορφο χωρίς μεγάλη μεταγενέστερη επεξεργασία. Η διαδικασία, η οποία είναι πολύ γρήγορη, ακριβής και ικανή να παράγει ελαφριά μεταλλικά μέρη που είναι αρκετά ισχυρά, ονομάζεται έτσι. Λόγω των ασυνήθιστων ιδιοτήτων του ψευδαργύρου, όπως το χαμηλό σημείο τήξης και η υψηλή ρευστότητά του, με τη χρήση ψευδαργύρου μπορούν να κατασκευαστούν περίπλοκα σχέδια που είναι δύσκολο να παραχθούν με άλλα μέταλλα. Βασικά χαρακτηριστικά της χύτευσης ψευδαργύρου: Επειδή είναι επαναλαμβανόμενη και μπορεί να παράγει μεγάλες ποσότητες πανομοιότυπων εξαρτημάτων με πολύ μικρή διακύμανση, η διαδικασία χρησιμοποιείται ευρέως στη μαζική παραγωγή. Η ιστορία και η εξέλιξη της χύτευσης ψευδαργύρου Η ιστορία της χύτευσης ψευδαργύρου χρονολογείται από τις αρχές του 19ου αιώνα. Με την εξέλιξη του χρόνου, η διαδικασία έχει υποστεί μεγάλη εξέλιξη με την κίνηση της προόδου στα υλικά, τα μηχανήματα και τις τεχνικές κατασκευής. Πρώιμες εξελίξεις (19ος αιώνας) Οι πρώτες διαδικασίες χύτευσης σε μήτρα εμφανίστηκαν στη δεκαετία του 1830 και χρησιμοποιήθηκαν για την κατασκευή κινητών τύπων για τυπογραφικά πιεστήρια. Παρόλο που μια σημαντική βιομηχανία εκτύπωσης υπήρχε από την αρχαιότητα, η εισαγωγή της χύτευσης με εκτύπωση άλλαξε ουσιαστικά τη βιομηχανία εκτύπωσης, καθιστώντας την κατασκευή μεταλλικών εξαρτημάτων ταχύτερη και ακριβέστερη. Ανάπτυξη τον 20ό αιώνα Μέχρι τις αρχές της δεκαετίας του 1900, η χύτευση υπό πίεση είχε επεκταθεί πέρα από την εκτύπωση και σε άλλες βιομηχανίες, όπως η αυτοκινητοβιομηχανία και τα καταναλωτικά αγαθά. Πιο ισχυρά, πιο ευέλικτα προϊόντα χύτευσης υπό πίεση εφευρέθηκαν τη δεκαετία του 1920, όταν ανακαλύφθηκαν τα κράματα ψευδαργύρου και αλουμινίου. Η χύτευση ψευδαργύρου ήταν ακόμη πιο απαραίτητη στον Β' Παγκόσμιο Πόλεμο, καθώς οι κατασκευαστές απαιτούσαν ελαφριά, ανθεκτικά και υψηλής ακρίβειας εξαρτήματα για τη στρατιωτική παραγωγή και την παραγωγή αεροσκαφών. Μετά τον πόλεμο, οι τεχνολογίες της χύτευσης υπό πίεση αναπτύχθηκαν με την επέκταση της μεταπολεμικής βιομηχανικής ανάπτυξης. Σύγχρονες εξελίξεις (21ος αιώνας) Σήμερα, στη χρήση της χύτευσης ψευδαργύρου σε μήτρα υπάρχουν καινοτομίες αιχμής, όπως αυτοματοποιημένα μηχανήματα, σχεδιασμός με τη βοήθεια υπολογιστή (CAD) και τρισδιάστατη εκτύπωση για την ανάπτυξη μοντέλων. Η χρήση ανακυκλωμένου ψευδαργύρου έχει επίσης αυξήσει τις προσπάθειες βιωσιμότητας, γεγονός που έχει καταστήσει τη χύτευση υπό πίεση πιο φιλική προς το περιβάλλον. Ωστόσο, λόγω της βιομηχανίας 4.0, οι κατασκευαστές εντάσσουν τη ρομποτική, τον αυτόνομο ποιοτικό έλεγχο AI και την παρακολούθηση δεδομένων σε πραγματικό χρόνο για την ενίσχυση της αποτελεσματικότητας της παραγωγής και τη μείωση των ελαττωμάτων. Αυτό είναι που έχει καταστήσει τη χύτευση ψευδαργύρου τόσο σημαντικό μέρος της σύγχρονης μεταποίησης. Σημασία της χύτευσης ψευδαργύρου στη σύγχρονη μεταποίηση Η χύτευση ψευδαργύρου αποτελεί σημαντικό μέρος πολλών βιομηχανιών, καθώς προσφέρει στους κατασκευαστές έναν αξιόπιστο, αποτελεσματικό και οικονομικά αποδοτικό τρόπο παραγωγής εξαρτημάτων ακριβείας. Ως εκ τούτου, αποκτά ολοένα και μεγαλύτερη σημασία καθώς οι βιομηχανίες απαιτούν ελαφρύτερα, ισχυρότερα και πιο σύνθετα εξαρτήματα για τις σύγχρονες εφαρμογές. 1. Αυτοκινητοβιομηχανία Στον τομέα της αυτοκινητοβιομηχανίας, η χύτευση ψευδαργύρου χρησιμοποιείται ευρέως για την κατασκευή: Η ανθεκτικότητα του ψευδαργύρου, οι ελαφριές ιδιότητες και η αντοχή στη διάβρωση καθιστούν τα εξαρτήματα αυτά πιο αποδοτικά και πιο ανθεκτικά, γεγονός που με τη σειρά του καθιστά τα οχήματα πιο αποδοτικά και πιο ανθεκτικά. 2. Ηλεκτρονική και τηλεπικοινωνίες Ο ψευδάργυρος είναι ένα προτιμώμενο υλικό για ηλεκτρονικές συσκευές λόγω της εξαιρετικής θερμικής και ηλεκτρικής αγωγιμότητάς του. Στα ακόλουθα χρησιμοποιούνται χυτά εξαρτήματα ψευδαργύρου: 3. Καταναλωτικά αγαθά και οικιακές συσκευές Τα χυτά εξαρτήματα ψευδαργύρου χρησιμοποιούνται σε πολλά καθημερινά οικιακά προϊόντα, όπως: Οι κατασκευαστές μπορούν να παράγουν ανθεκτικά και αισθητικά ευχάριστα εξαρτήματα με λείο φινίρισμα επιφάνειας χρησιμοποιώντας χύτευση ψευδαργύρου. 4. Βιομηχανικές και αεροδιαστημικές εφαρμογές Η χύτευση ψευδαργύρου οδηγεί επίσης στην παραγωγή εξαρτημάτων υψηλής ακρίβειας και ελαφρού βάρους που μπορούν να αντέξουν σε σκληρά περιβάλλοντα και ακραίες θερμοκρασίες και βρίσκουν χρήση σε βιομηχανικές και αεροδιαστημικές εφαρμογές. Τα εξαρτήματα αυτά είναι κρίσιμα εξαρτήματα για την ασφάλεια και την αξιοπιστία στον κρίσιμο τομέα. 5. Οφέλη για το περιβάλλον και τη βιωσιμότητα Ο ψευδάργυρος είναι ένα πλήρως ανακυκλώσιμο μέταλλο, οπότε παράγονται λιγότερα απόβλητα και μειώνεται το κόστος κατασκευής και βιωσιμότητας. Η χύτευση ψευδαργύρου απαιτεί χαμηλότερη κατανάλωση ενέργειας σε σχέση με άλλα μέταλλα και, ως εκ τούτου, αποτελεί μια φιλική προς το περιβάλλον επιλογή για μαζική παραγωγή. Η διαδικασία χύτευσης ψευδαργύρου Υπάρχουν διάφορα κρίσιμα στάδια στη χύτευση ψευδαργύρου: 1. Το χαλύβδινο καλούπι επικαλύπτεται με λιπαντικό για να διευκολυνθεί η απελευθέρωση των χυτών εξαρτημάτων κατά την προετοιμασία του καλουπιού. 2. Ο λιωμένος ψευδάργυρος εγχέεται στο