Top 10 κατασκευαστές προϊόντων αλουμινίου στην Κίνα και τις ΗΠΑ

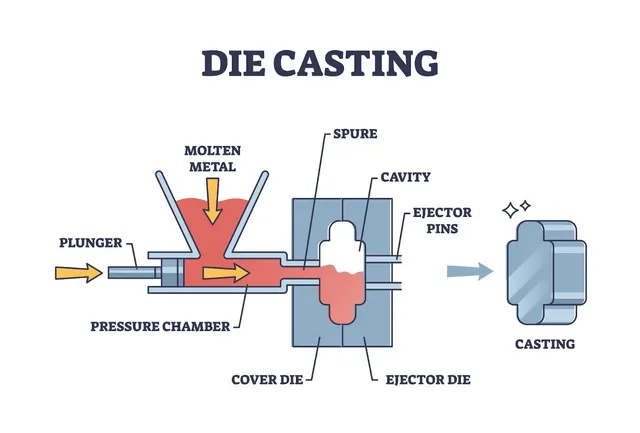

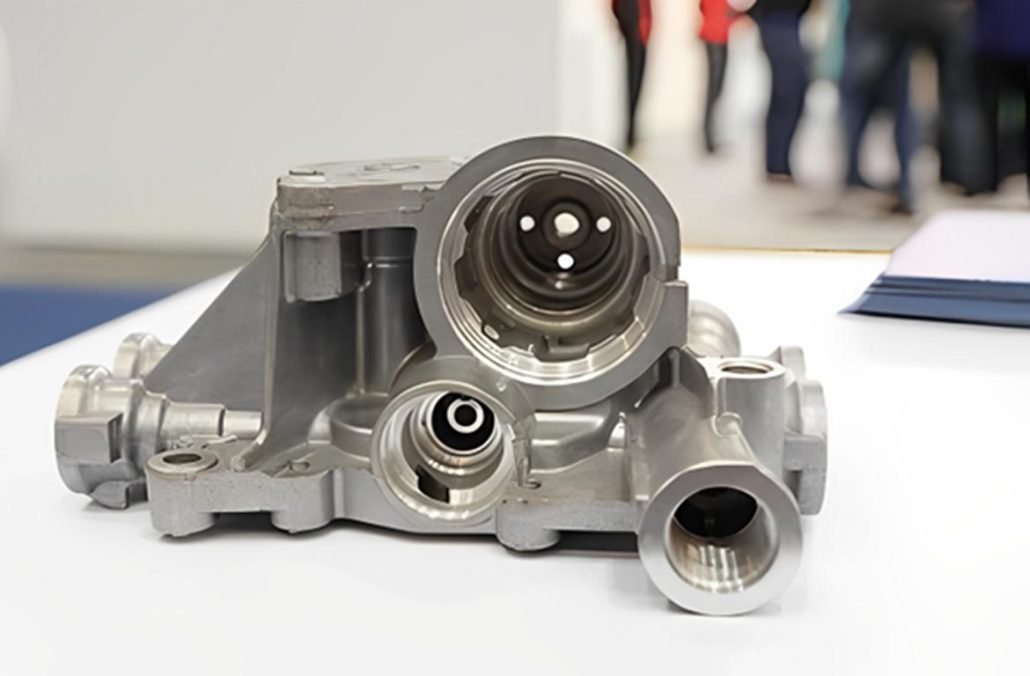

χύτευση αλουμινίουΟι κατασκευαστές προϊόντων αλουμινίου είναι ζωτικής σημασίας στις βιομηχανίες της αυτοκινητοβιομηχανίας, της αεροδιαστημικής, της ηλεκτρονικής, της συσκευασίας κ.λπ. Ως εκ τούτου, πολλοί κορυφαίοι κατασκευαστές προϊόντων αλουμινίου έχουν αυξηθεί στην Κίνα και τις ΗΠΑ λόγω της αυξανόμενης ζήτησης για ελαφριά, ανθεκτικά και ανακυκλώσιμα υλικά. Καινοτόμες, με πρότυπα υψηλής ποιότητας και αφοσιωμένες στη βιωσιμότητα, οι εταιρείες αυτές είναι γνωστές για την καινοτομία τους. Άλλες κορυφαίες χώρες κατασκευής μετάλλων είναι η Κίνα και οι ΗΠΑ, όπου οι σημαντικότεροι παίκτες έχουν αναπτύξει νέες μεθόδους κατασκευής αλουμινίου. Ορισμένες από τις εταιρείες που διαθέτουν χύτευση αλουμινίου σε μήτρα, μηχανουργική κατεργασία CNC και χύτευση ακριβείας είναι οι CNM Tech Co., Ltd., GC Precision Mold Co., Ltd. και Sincere Tech στην Κίνα. Με τη βιομηχανία να απαιτεί αυστηρή ποιότητα για εξαρτήματα αλουμινίου υψηλής απόδοσης, οι εταιρείες αυτές επικεντρώνονται σε διάφορες βιομηχανίες. μεγάλοι κατασκευαστές όπως η United Aluminum Corporation, η Arconic Corporation, η Kaiser Aluminum και η JW Aluminum έχουν ξεχωρίσει ως πρωτοπόροι στην έλαση, την εξώθηση και την κατασκευή αλουμινίου στις ΗΠΑ. Οι εταιρείες αυτές δραστηριοποιούνται στον τομέα των λύσεων αλουμινίου αιχμής για την αεροδιαστημική, την αυτοκινητοβιομηχανία και τις βιομηχανικές εφαρμογές. Αυτό το άρθρο παρουσιάζει 10 από τους κορυφαίους κατασκευαστές προϊόντων αλουμινίου με βάση την καινοτομία, τη βιωσιμότητα και την εξαιρετική ποιότητα των προϊόντων τους σε διαφορετικούς κόσμους. 1. CNM Tech Co., Ltd. Έτος ίδρυσης: 20+Αριθμός εργαζομένων: 1.1.1: Αριθμός εργαζομένων: 100-200 CNM Tech επικεντρώνεται στη χύτευση αλουμινίου, μαγνησίου και ψευδαργύρου, στην κατεργασία CNC, στο φινίρισμα επιφάνειας και στη συναρμολόγηση. Δικτυακός τόπος και ιστοσελίδα επικοινωνίας: https://www.thediecasting.com/Contact: +86 13045898002Email: sales@thediecasting.comAddress: Διεύθυνση εργοστασίου: Rm 101, No.40, Donghu Road, Jinglian, Qiaotou town, Dongguan city, Guangdong Province, China. 523520. Εταιρικό προφίλ Η CNM Tech Co., Ltd., ιδρύθηκε πριν από 20 χρόνια και είναι ένας από τους κορυφαίους κινέζους κατασκευαστές λύσεων χύτευσης υπό πίεση. Η εταιρεία εδρεύει στο Dongguan της Κίνας, όπου παρέχει μια ολοκληρωμένη γκάμα υπηρεσιών, όπως χύτευση αλουμινίου, μαγνησίου και ψευδαργύρου, μηχανική κατεργασία ακριβείας CNC, φινίρισμα επιφάνειας και συναρμολόγηση. Διαθέτει τεχνογνωσία στις αγορές αυτοκινήτων, ηλεκτρονικών ειδών, αεροδιαστημικής και συσκευών φιλοξενίας, για να αναφέρουμε μερικές από αυτές. Οι δεσμεύσεις τους για την ποιότητα Η CNM Tech είναι αφοσιωμένη στην παροχή προϊόντων υψηλής ποιότητας και χαμηλού κόστους, τηρώντας παράλληλα εξαιρετικά αυστηρά πρότυπα ελέγχου ποιότητας υπό την αιγίδα του ISO 9001. Εφαρμόζουν μια πελατοκεντρική προσέγγιση, παρέχοντας εξατομικευμένες υπηρεσίες από τη στιγμή της αρχικής διαβούλευσης και μετά, από τη διαθεσιμότητα έως τις υπηρεσίες υποστήριξης μετά την παραγωγή, για τη διατήρηση μακροχρόνιων συνεργασιών σε όλο τον κόσμο. Γιατί να επιλέξετε την CNM Casting; Ως ένα όνομα γνωστό στον κλάδο της χύτευσης υπό πίεση, η CNM Tech ειδικεύεται στην παροχή υψηλής ποιότητας κατασκευαστικών λύσεων με προηγμένη τεχνολογία και πελατοκεντρική προσέγγιση. Αυτοί είναι οι λόγοι για τους οποίους η CNM Tech είναι ο νούμερο ένα λόγος για εσάς. Η επιλογή της CNM Tech εγγυάται έναν αξιόπιστο κατασκευαστικό συνεργάτη που εφαρμόζει καινοτομίες και εστιάζει στην ποιότητα και την επιτυχία του πελάτη. 2. GC Precision Mold Co., Ltd. Έτος ίδρυσης: 1999Αριθμός εργαζομένων: Αριθμός εργαζομένων: 100-200 Η εταιρεία εξυπηρετεί βιομηχανίες όπως η αυτοκινητοβιομηχανία, η αεροναυπηγική και η ηλεκτρονική βιομηχανία και έχει κερδίσει την εμπιστοσύνη της διεθνούς αγοράς. Δικτυακός τόπος και επικοινωνία: Η εταιρεία είναι μια από τις μεγαλύτερες εταιρείες που δραστηριοποιούνται στον τομέα της τεχνολογίας: Ιστοσελίδα: https://aludiecasting.com/Contact: +86 131 4886 5556Email: info@aludiecasting.comAddress: Διεύθυνση εργοστασίου 1: No. 30 Huan Zhen Rd, Qi Shi Town, Dongguan City, Guangdong Province China, 523516 Εταιρικό προφίλ Ιδρύθηκε το 1999, η GC Precision Mold Co., Ltd. είναι παγκόσμιος ηγέτης στην υψηλής ποιότητας χύτευση αλουμινίου και προϊόντων μη σιδηρούχων μετάλλων. Διαθέτει δύο εργοστάσια ειδικών ιδιοτήτων που βρίσκονται στο Dongguan της Κίνας και προσφέρει υπηρεσίες που περιλαμβάνουν χύτευση υπό πίεση, χύτευση με άμμο και σφυρηλάτηση. Ως αποτέλεσμα εμπειρίας άνω των δύο δεκαετιών, η εταιρεία παρέχει ακρίβεια, σταθερή ποιότητα και ευέλικτες προσφορές υλικών σε μια ποικιλία βιομηχανιών, όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική και η ηλεκτρονική. Τόσο η ικανοποίηση του πελάτη όσο και η GC Precision Mold δεσμεύονται για έντιμα λόγια και συμπεριφορά στην παροχή του καλύτερου προϊόντος. Οι δεσμεύσεις τους για την ποιότητα Τα διάφορα πιστοποιητικά της αποτελούν απόδειξη ότι η GC Precision Mold Co., Ltd. τηρεί τα υψηλότερα πρότυπα ποιότητας και λειτουργικής αριστείας. Η εταιρεία διαθέτει πιστοποιητικά από το ISO 9001 σχετικά με τα συστήματα διαχείρισης ποιότητας, τα οποία αποδεικνύουν την ικανότητα της εταιρείας να παρέχει το προϊόν σύμφωνα με τις απαιτήσεις του πελάτη σε όλα τα στάδια και να ενισχύει συστηματικά την ποιότητα. Γιατί να επιλέξετε την GC Precision Mold Co., Ltd.; Όταν επιλέγετε μια εταιρεία για την επιδίωξη προϊόντων χύτευσης και μεταλλικών προϊόντων κορυφαίας ποιότητας, υπάρχουν πολλά πλεονεκτήματα για την επιλογή της GC Precision Mold Co., Ltd. 3. Ειλικρινής Τεχνολογία Έτος ίδρυσης: 2005Αριθμός εργαζομένων: 1: Αριθμός εργαζομένων: 100-200 Sincere Tech, είναι ένας κορυφαίος κινέζος κατασκευαστής προσαρμοσμένων πλαστικών καλουπιών έγχυσης και κατασκευαστής προϊόντων αλουμινίου. Δικτυακός τόπος και ιστοσελίδα επικοινωνίας: https://plas.co/Phone: +86 135 30801277Email: steve@sincere-tech.comAddress: Rm101, N041, Donghu road, JingLian cun, qiaotou town, Donggguan City, Guangdong Province, China. 523000. Εταιρικό προφίλ Είμαστε η Sincere Tech, ένας παγκοσμίου φήμης κορυφαίος κινεζικός κατασκευαστής προσαρμοσμένων πλαστικών καλουπιών έγχυσης και λύσης χύτευσης αλουμινίου Injection Molding services. Η εταιρεία ιδρύθηκε το 2005 και έχει καθιερωθεί με επιτυχία ως επαγγελματίας και εξαιρετικά αξιόπιστος, υψηλής ακρίβειας, οικονομικά αποδοτικός και υψηλής ποιότητας πάροχος υπηρεσιών παραγωγής στον κόσμο. Από την αυτοκινητοβιομηχανία, την ιατρική, την ηλεκτρονική, τις οικιακές συσκευές, τη συσκευασία τροφίμων, τα καλλυντικά κ.λπ. βιομηχανίες, η Sincere Tech είναι εξοπλισμένη με τεχνολογία αιχμής, εξειδικευμένη μηχανική και αυστηρό έλεγχο ποιότητας. Οι δεσμεύσεις τους για την ποιότητα Τα πρότυπα ISO 9001:2015 και QS 9000:2015 είναι τα μόνα σήματα που παίρνουμε σοβαρά υπόψη μας για να διατηρήσουμε τα πρότυπα υψηλής ποιότητας για τα προϊόντα και τις υπηρεσίες μας από την Sincere Tech. Οι επενδύσεις τους σε προηγμένες τεχνολογίες, όπως οι μηχανές CNC 5 αξόνων και τα συστήματα FANUC, υπογραμμίζουν τη δέσμευσή τους για ακρίβεια και αποτελεσματικότητα. Η εμπιστευτικότητα αποτελεί επίσης πρότυπο της εταιρείας, υποσχόμενη συμφωνίες μη αποκάλυψης (NDA) για την προστασία των έργων των πελατών. Γιατί να επιλέξετε την Sincere Tech; 4. United Aluminum Corporation Έτος ίδρυσης: Αύξηση του αριθμού των εργαζομένων: 1981: Αριθμός ατόμων: 1000+Τύπος επιχείρησης: 1.000+ Αριθμός ατόμων: 1.000+ Αριθμός ατόμων: 1000+Τύπος επιχείρησης: 1.000+ Aluminum Coil Κατασκευαστής και προμηθευτής, κοπή ακριβείας, ανόπτηση, επιφανειακή επεξεργασία. Δικτυακός τόπος και επικοινωνία Δικτυακός τόπος: https://unitedaluminum.com/Phone: 800-243-2515 / 203-239-5881Email: Sales@UnitedAluminum.comAddress: 100 United Drive, PO Box 215 North Haven, CT 06473 Εταιρικό προφίλ Η United Aluminum (ιδρύθηκε το 1891) είναι κορυφαίος προμηθευτής Custom Rolled® Aluminum Coil σε βιομηχανίες όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική, η ιατρική και η συσκευασία. Αυτά τα κράματα είναι 3003, 2024 και 7075 και αυτοί οι τύποι προσφέρουν κοπή ακριβείας, ανόπτηση και επιφανειακό φινίρισμα. Διαθέτουν προηγμένες εγκαταστάσεις στις οποίες παράγουν υψηλή ποιότητα σε πολύ φθηνές τιμές. Επιπλέον, η United Aluminum παρέχει έναν πόρο Υπολογιστής πηνίων αλουμινίου για να βοηθήσει τους πελάτες της να κάνουν μορφωμένες επιλογές. Οι δεσμεύσεις τους για την ποιότητα Δέσμευση για την ποιότητα και την ικανοποίηση των πελατών ένα πολύ υψηλό επίπεδο ποιότητας διατηρείται από την United Aluminum και η εταιρεία είναι πιστοποιημένη κατά ISO 9001:2015. Εκτός από αυτό, επικεντρώνονται