Η χύτευση ψυχρού θαλάμου είναι ένας τύπος τεχνικής κατασκευής ακριβείας που εφαρμόζεται στην κατασκευή περίπλοκων μεταλλικών εξαρτημάτων που χαρακτηρίζονται από υψηλά επίπεδα αντοχής και ακρίβειας. Αυτή η διαδικασία μπορεί να χρησιμοποιηθεί καλύτερα σε μέταλλα που έχουν υψηλό όριο του σημείου τήξης, όπως το αλουμίνιο, ο ορείχαλκος και τα κράματα χαλκού. Τα συστήματα χύτευσης ψυχρού θαλάμου δεν τοποθετούνται σε λιωμένο μέταλλο όπως ένα σύστημα χύτευσης θερμού θαλάμου- αντίθετα, το μέταλλο τοποθετείται στη μηχανή χύτευσης ψυχρού θαλάμου με χειροκίνητη κουτάλα μετάλλου στη μηχανή χύτευσης ψυχρού θαλάμου αφού λιώσει σε άλλο κλίβανο. Η διάταξη φθείρει λιγότερο τη μηχανή και χρησιμοποιεί κράματα που είναι πιο ανθεκτικά.

Μεταξύ των σημαντικών παραγόντων που κάνουν τις εταιρείες να επιλέγουν αυτή τη μέθοδο είναι τα πλεονεκτήματα και τα μειονεκτήματα της ειδικής χύτευσης σε ψυχρό θάλαμο. Διαθέτει κορυφαία ακρίβεια διαστάσεων, ομαλά επιφανειακά τελειώματα, καθώς και μεγάλους χρόνους κύκλου. Παρ' όλα αυτά, η αντοχή και η ανθεκτικότητα των συστατικών της είναι τα αγαπημένα της στην αυτοκινητοβιομηχανία, την αεροδιαστημική και την ηλεκτρονική αγορά.

Η διαφορά μεταξύ της χύτευσης σε θερμό και ψυχρό θάλαμο είναι ζωτικής σημασίας για τη σωστή επιλογή της διαδικασίας. Η χύτευση σε καυτό θάλαμο είναι πιο γρήγορη και εφαρμόζεται σε μέταλλα με χαμηλό σημείο τήξης, όπως ο ψευδάργυρος, ενώ το σύστημα χύτευσης σε ψυχρό θάλαμο έχει σχεδιαστεί για να χειρίζεται υψηλότερες θερμοκρασίες και ισχυρότερα μέταλλα. Οι κατασκευαστές θα είναι επίσης σε θέση να κατασκευάσουν μακράς διάρκειας και αξιόπιστα εξαρτήματα με αυτή τη διαδικασία που έχουν υψηλό βαθμό ακρίβειας στις προδιαγραφές τους.

Στο παρόν άρθρο, θα συζητήσουμε την αρχή λειτουργίας της χύτευσης ψυχρού θαλάμου, τα κύρια μέρη της, τη φύση του χρησιμοποιούμενου μετάλλου και τις τεχνολογικές παραμέτρους της χύτευσης ψυχρού θαλάμου, συμπεριλαμβανομένης της δύναμης σύσφιξης και του χρόνου κύκλου. Θα εξεταστούν επίσης τα πλεονεκτήματα και τα μειονεκτήματα της χύτευσης ψυχρού θαλάμου, ώστε να έχετε μια πλήρη εικόνα αυτής της σημαντικής διαδικασίας κατασκευής.

Πίνακας περιεχομένων

ΕναλλαγήΤι είναι η χύτευση ψυχρού θαλάμου;

Χύτευση με ψυχρό θάλαμο: Η διαδικασία χύτευσης με ψυχρό θάλαμο είναι μια διαδικασία χύτευσης μετάλλων όπου το λιωμένο μέταλλο διοχετεύεται είτε χειροκίνητα είτε αυτόματα σε ξεχωριστό ψυχρό θάλαμο εκτός του συστήματος έγχυσης. Στη συνέχεια, το μέταλλο ωθείται με υψηλή πίεση σε μια κοιλότητα καλουπιού, η οποία προκαλεί την ψύξη και την κρυστάλλωση του μετάλλου στο επιθυμητό σχήμα.

Εφαρμόζεται συνήθως σε μέταλλα με μεγάλο σημείο τήξης, όπως ο ορείχαλκος, το αλουμίνιο και τα κράματα χαλκού. Ο σκοπός της αποφυγής της διάβρωσης και της θερμικής κόπωσης που μπορεί να οδηγήσει σε ακατάλληλη λειτουργία των εξαρτημάτων του συστήματος έγχυσης, σε αντίθεση με τον θερμό θάλαμο διαδικασία χύτευσης, όπου ο μηχανισμός έγχυσης αιωρείται σε λιωμένο μέταλλο, η διαδικασία ψυχρού θαλάμου διατηρεί τις εγκαταστάσεις έγχυσης διαχωρισμένες.

Η εφαρμογή της πρακτικής της τελευταίας, δηλαδή της χύτευσης με ψυχρό θάλαμο, είναι ιδιαίτερα επωφελής, όταν τα χρησιμοποιούμενα μέταλλα θα μπορούσαν να βλάψουν τα εξαρτήματα, ερχόμενα σε επαφή μαζί τους. Κατά την ίδια τη διαδικασία έγχυσης μπορεί να χρησιμοποιηθεί υψηλή πίεση και θα ήταν δυνατή η κατασκευή πυκνότερων και ισχυρότερων εξαρτημάτων με λαμπρό φινίρισμα επιφάνειας και σταθερότητα διαστάσεων.

Διαδικασία χύτευσης - Βήμα προς βήμα

Το αντικείμενο της τεχνικής χύτευσης με ψυχρό θάλαμο είναι η κατασκευή μεταλλικών εξαρτημάτων υψηλής ακρίβειας και σκληρότητας, τα οποία συχνά αποτελούνται από κράματα που έχουν σημεία τήξης σε υψηλές θερμοκρασίες, όπως το αλουμίνιο και ο ορείχαλκος. Ας έχουμε μια βήμα προς βήμα ανάλυση του τρόπου λειτουργίας της:

1. Ο εξωτερικός φούρνος χρησιμοποιείται για να λιώσει το μέταλλο

Η διαδικασία είναι παρόμοια με εκείνη της χύτευσης σε θερμό θάλαμο, με τη διαφορά ότι η τήξη του μετάλλου γίνεται σε ξεχωριστό φούρνο έξω από το χώρο. Αυτό απαιτείται διότι το λιωμένο μέταλλο στη χύτευση ψυχρού θαλάμου θα προκαλέσει υψηλό επίπεδο θερμότητας στο εσωτερικό του, το οποίο δεν μπορεί να αντιμετωπιστεί. Το μέταλλο λιώνει, μετά την οποία είναι σε θέση να μεταφερθεί στη μηχανή χύτευσης.

2. Έκχυση του λιωμένου μετάλλου στο μανίκι της σφαίρας

Στη συνέχεια, το λιωμένο μέταλλο διοχετεύεται στο χιτώνιο της εκτόξευσης στη μηχανή χύτευσης. Αυτό γίνεται με το χέρι ή με βραχίονα. Το μανίκι εκτόξευσης είναι ένας ισχυρός, ανθεκτικός στη θερμότητα σωλήνας στον οποίο στηρίζεται το μέταλλο και αργότερα εγχέεται. Αυτό πρέπει να γίνεται πολύ γρήγορα για να αποφευχθεί η πρόωρη στερεοποίηση.

3. Το έμβολο πιέζει το μέταλλο μέσα στη μήτρα.

Ένα χαλύβδινο έμβολο κινείται μέσα στο χιτώνιο της σφαίρας και πιέζει το λιωμένο μέταλλο με υψηλή πίεση στις κοιλότητες της μήτρας. Η δύναμη αυτή εξασφαλίζει ότι το μέταλλο γεμίζει το καλούπι ακόμη και σε οποιοδήποτε περίπλοκο σχέδιο ή με πολύ λεπτό τοίχωμα και μειώνει τις πιθανότητες εμφάνισης τυχόν ατελειών, όπως θύλακες αέρα.

4. Υπάρχει η στερεοποίηση του μετάλλου μέσα στη μήτρα

Όταν το καλούπι γεμίσει, το μέταλλο αρχίζει να ψύχεται και να στερεοποιείται μέσα στη μήτρα. Αυτό το στάδιο στερεοποίησης είναι πολύ σημαντικό για την παραγωγή ενός καλού και ακριβούς τεμαχίου. Ο χρόνος ψύξης εξαρτάται από το μέταλλο του τεμαχίου, το πάχος του τεμαχίου και τη θερμοκρασία της μήτρας.

5. Η ορειχάλκινη μήτρα και οι περόνες εκτίναξης βγάζουν με δύναμη το χύτευμα

Όταν το τεμάχιο στερεοποιηθεί, η μονάδα σύσφιξης της μηχανής ανοίγει τη μήτρα και οι πείροι εκτίναξης αναγκάζουν το χυτό να βγει από την κοιλότητα του καλουπιού. Στη συνέχεια, το τμήμα μετακινείται σε σταθμό ψύξης ή σε σταθμό περιποίησης.

6. Αφαίρεση του Flash (αφαίρεση του πλεονάζοντος μετάλλου)

Υπάρχει κάποιο μέταλλο στις πλευρές που ονομάζεται flash και βρίσκεται γύρω από τις άκρες του χυτού όπου ενώνονται τα μισά της μήτρας. Αυτό αφαιρείται στη συνέχεια με μηχανική περιποίηση, λείανση ή μηχανική κατεργασία, ανάλογα με το τι απαιτεί το φινίρισμα. Με τον τρόπο αυτό αποτρέπεται το ενδεχόμενο τα τελικά έργα να είναι κάτω από το προβλεπόμενο σχήμα και την ανοχή.

7. Επαναφορά κύκλου μήτρας και λίπανση

Η μήτρα πλένεται και λιπαίνεται πριν εισέλθει στον επόμενο κύκλο, ώστε να είναι καλής ποιότητας και να αποφεύγεται το κόλλημα. Όταν ολοκληρωθεί η λίπανση, η μήτρα στερεώνεται και πάλι και η μηχανή τίθεται σε επαναφορά για περισσότερους κύκλους.

8. Ποιοτική επιθεώρηση και φινίρισμα

Πρόκειται για ένα πλήρες εξάρτημα που ελέγχεται για να διασφαλιστεί ότι δεν υπάρχουν ποιοτικά ελαττώματα, όπως ρωγμές, συρρίκνωση ή ανωμαλίες στην επιφάνεια. Ανάλογα με την απαίτηση τελικής χρήσης του εξαρτήματος, μπορεί να υποβληθεί σε πρόσθετη μηχανική κατεργασία, επιφανειακή επεξεργασία ή συναρμολόγηση (εάν απαιτείται).

Μέταλλα που χρησιμοποιούνται στη διαδικασία χύτευσης με ψυχρό θάλαμο

Τα μέταλλα υψηλής τήξης θα επωφεληθούν από τη χρήση της χύτευσης με ψυχρό θάλαμο. Τέτοια μέταλλα είναι πολύ ισχυρά και ανθεκτικά στη θερμότητα, καθώς είναι πολύ φιλόξενα στις δομές. Τα ακόλουθα μέταλλα χρησιμοποιούνται συνήθως κατά τη διάρκεια αυτής της διαδικασίας

Κράματα αλουμινίου

Το πιο αξιοσέβαστο μέταλλο στη χύτευση ψυχρού θαλάμου είναι το αλουμίνιο. Είναι ελαφρύ, ανθεκτικό στη διάβρωση και παρουσιάζει υψηλή αναλογία αντοχής προς βάρος. Τα εξαρτήματα από αλουμίνιο χρησιμοποιούνται στην αυτοκινητοβιομηχανία, την αεροδιαστημική και την ηλεκτρονική, επειδή οι τομείς αυτοί απαιτούν ακρίβεια και ανθεκτικότητα.

Κράματα μαγνησίου

Το ελαφρύτερο δομικό μέταλλο της χύτευσης είναι το μαγνήσιο. Χρησιμοποιείται λόγω της αντοχής του και της ικανότητάς του να αποσβένει τους κραδασμούς. Τα κράματα μαγνησίου της αεροδιαστημικής και της ηλεκτρονικής είναι κάπως φθηνότερα για χύτευση σε καλούπια ψυχρού θαλάμου, αλλά πολλά από αυτά χύτεύονται πιο τυπικά σε συστήματα θερμού θαλάμου.

Κράματα ορείχαλκου και χαλκού

Τα μέρη με χαμηλή ειδική αντίσταση και προστασία από τη διάβρωση είναι κατασκευασμένα από κράμα χαλκού και ορείχαλκου. Τα μέταλλα αυτά είναι κατάλληλα για είδη υδραυλικών εγκαταστάσεων, θαλάσσιο εξοπλισμό και ηλεκτρικούς συνδέσμους. Είναι εξαιρετικά ανθεκτικά και ανθεκτικά στη φθορά, γεγονός που υποδηλώνει την καταλληλότητά τους σε ακραία περιβάλλοντα.

Κράματα ψευδαργύρου-αλουμινίου ( Z A )

Για την ενίσχυση της αντοχής και της ρευστότητας, τα κράματα ZA αναμειγνύουν ψευδάργυρο με μεγαλύτερες ποσότητες αλουμινίου. Στη χύτευση ψυχρού θαλάμου, τα κράματα αυτά βρίσκουν εφαρμογή όπου απαιτείται λεπτό φινίρισμα της επιφάνειας και υψηλή αντοχή σε φορτίο (υλικό πλυντηρίων ρούχων, γρανάζια και διακοσμητικά κομμάτια).

Ειδικά κράματα

Ειδικά σχεδιασμένες εφαρμογές μπορεί να απαιτούν ειδικά κράματα, συμπεριλαμβανομένων κραμάτων βάσης νικελίου ή τιτανίου. Βρίσκουν την εφαρμογή τους σε βιομηχανίες όπως η αεροδιαστημική ή ο ιατρικός εξοπλισμός, όπου η ικανότητά τους να λειτουργούν υπό υψηλές καταπονήσεις είναι σημαντική. Είναι, ωστόσο, λιγότερο διαδεδομένα επειδή είναι ακριβά και πολύπλοκα.

Ο πίνακας παρατίθεται παρακάτω

Ο παρακάτω πίνακας είναι καθαρός και σαφής με τις ιδιότητες των μετάλλων όλων όσων χρησιμοποιούν προφίλ χύτευσης ψυχρού θαλάμου, τις πυκνότητες αυτών των μετάλλων, το σημείο τήξης, τα κύρια χαρακτηριστικά και τις χρήσεις τους:

| Μέταλλο | Πυκνότητα (g/cm³) | Σημείο τήξης (°C) | Κύρια χαρακτηριστικά | Τυπικές εφαρμογές |

| Κράματα αλουμινίου | 2.7 | ~660 | Ελαφρύ, ανθεκτικό στη διάβρωση, καλή αγωγιμότητα | Εξαρτήματα αυτοκινήτων, περιβλήματα ηλεκτρονικών, αεροδιαστημικά εξαρτήματα |

| Κράματα μαγνησίου | 1.7 | ~650 | Εξαιρετικά ελαφρύ, καλή αναλογία αντοχής προς βάρος | Αεροδιαστημικά στηρίγματα, κινητές συσκευές και δομικά πλαίσια |

| Κράματα χαλκού | 8.9 | ~1085 | Εξαιρετική ηλεκτρική/θερμική αγωγιμότητα, ανθεκτική στη διάβρωση | Ηλεκτρικοί σύνδεσμοι, εξαρτήματα υδραυλικών εγκαταστάσεων και ναυτικό υλικό |

| Ορείχαλκος | ~8.4 | ~900-940 | Ισχυρό, ανθεκτικό στη διάβρωση, καλή δυνατότητα κατεργασίας | Διακοσμητικό υλικό, βαλβίδες, γρανάζια |

| Ψευδάργυρος-Αλουμίνιο (ZA) | ~5.0 | ~380-500 | Καλό φινίρισμα επιφάνειας, αντοχή στη φθορά και εύκολη χύτευση | Βιομηχανικά εξαρτήματα, εξαρτήματα επίπλων και περιβλήματα αντλιών |

| Κράματα νικελίου/τιτανίου | 8.0-8.9 | 1300+ | Υψηλή αντοχή, αντοχή σε ακραίες θερμοκρασίες | Αεροδιαστημικά, αμυντικά, εξειδικευμένα ιατρικά εξαρτήματα |

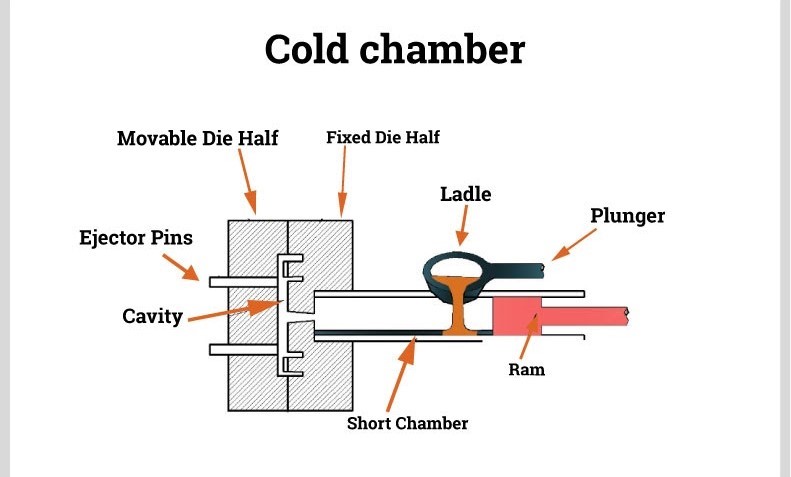

Εξαρτήματα μηχανής χύτευσης ψυχρού θαλάμου

Μια μηχανή χύτευσης ψυχρού θαλάμου είναι μια εξελιγμένη μηχανή που επεξεργάζεται ή ασχολείται με ζεστά λιωμένα μέταλλα, όπως αλουμίνιο, ορείχαλκο και μαγνήσιο. Όλα τα εξαρτήματα είναι συνεργατικά και φροντίζουν να παρέχουν ακριβή, γρήγορη και συνεπή χύτευση μετάλλων. Τα κύρια εξαρτήματα και οι ρόλοι τους δίνονται παρακάτω:

1. Φούρνος (εξωτερική μονάδα τήξης)

Στη χύτευση με ψυχρό θάλαμο, ο κλίβανος είναι εξωτερικός, σε αντίθεση με τα συστήματα θερμού θαλάμου. Σε αυτόν τον ανεξάρτητο χώρο, το λιωμένο μέταλλο λιώνει και στη συνέχεια μεταφέρεται χειροκίνητα ή αυτόματα στο χιτώνιο βολής. Αυτό διαχωρίζει το λιωμένο μέταλλο ώστε να μην έρχεται σε επαφή με ευαίσθητα εσωτερικά μέρη και επιτρέπει το χειρισμό κραμάτων με υψηλό σημείο τήξης.

2. Μανίκι βολής

Χρησιμοποιείται ένας οριζόντιος χαλύβδινος σωλήνας που ονομάζεται χιτώνιο βολής και το λιωμένο μέταλλο χύνεται σε αυτόν πριν από την έγχυση. Περιέχει προσωρινά το λιωμένο μέταλλο και το κατευθύνει να ρέει μέσα στην κοιλότητα του καλουπιού όταν ασκείται πίεση από το έμβολο. Το χιτώνιο βολής πρέπει να είναι σε θέση να αντέχει τη θερμότητα και την τριβή σε κάθε κύκλο χύτευσης.

3. Έμβολο και ράβδος εμβόλου

Το έμβολο είναι ένα αντικείμενο που μοιάζει με έμβολο (και έχει σχήμα ράβδου), το οποίο ωθεί το λιωμένο μέταλλο έξω από το χιτώνιο της σφαίρας και μέσα στο καλούπι. Είναι προσαρτημένο σε μια ράβδο και κινείται με μεγάλη ταχύτητα και ισχύ, ενώ η κοιλότητα γεμίζει με μεγάλη ταχύτητα για να μειωθεί η πιθανότητα εμφάνισης ελαττωμάτων, όπως πορώδες ή ψυχρό κλείσιμο.

4. Μήτρα ή καλούπι

Το τελικό προϊόν διαμορφώνεται με τη βοήθεια της μήτρας. Αποτελείται από δύο μισά, τα οποία είναι το κινητό μισό (μήτρα εκτίναξης) και το σταθερό μισό (μήτρα κάλυψης). Στη μήτρα υπάρχουν περίπλοκα εσωτερικά κανάλια ψύξης, εξαερισμού και ροής μετάλλων. Ο καλός σχεδιασμός της μήτρας θα εγγυηθεί την ακρίβεια των διαστάσεων και ένα ομαλό φινίρισμα.

5. Μονάδα σύσφιξης

Αυτή η μονάδα διατηρεί τα μισά της μήτρας σε επαφή κατά την έγχυση υψηλής πίεσης. Υποβάλλεται σε χιλιάδες κιλά πίεσης, ώστε να μη διαρρέει το λιωμένο μέταλλο. Όταν επιτευχθεί η στερεοποίηση, η μονάδα σύσφιξης κινείται για να ανοίξει τη μήτρα ώστε να μπορέσει να εκτοξεύσει το τελικό τεμάχιο.

6. Σύστημα εκτίναξης

Μόλις το μέταλλο στερεοποιηθεί εντός της μήτρας, το τεμάχιο εκτοξεύεται από το καλούπι με πείρους εκτίναξης ή μηχανισμούς εκτίναξης. Οι πείροι αυτοί είναι όμορφα ρυθμισμένοι με τέτοιο τρόπο ώστε να μην καταστρέφουν το χυτευμένο αντικείμενο. Έχουν παραγωγή μεγάλου όγκου, η οποία είναι συνήθως αυτοματοποιημένη και διαθέτει αισθητήρες ανίχνευσης εξαρτημάτων.

7. Σύστημα ψύξης

Υπάρχει ένα σύστημα ψύξης, το οποίο συνεπάγεται κανάλια νερού ή λαδιού μέσα στη μήτρα για τη ρύθμιση της θερμοκρασίας. Βοηθά στον έλεγχο του χρόνου στερεοποίησης στο κομμάτι της χύτευσης και μειώνει τον χρόνο του κύκλου. Η καλή ψύξη αποφεύγει την υπερθέρμανση της μήτρας και εξασφαλίζει καλή ομοιομορφία του τεμαχίου.

8. Υδραυλικά συστήματα και συστήματα ελέγχου

Οι σύγχρονες μηχανές χύτευσης ψυχρού θαλάμου είναι εξοπλισμένες με συνεργατικά υδραυλικά συστήματα για τη ρύθμιση της κίνησης του εμβόλου, της μονάδας σύσφιξης, καθώς και του συστήματος εκτίναξης. Τα ηλεκτρονικά συστήματα ελέγχου τα παρακολουθούν και ελέγχουν με ακρίβεια την ταχύτητα, την πίεση, τον χρόνο και τη θερμοκρασία της έγχυσης στη μήτρα.

9. Σύστημα λίπανσης

Σε κάθε κύκλο, τα λιπαντικά ψεκάζονται στις επιφάνειες της μήτρας και στο χιτώνιο της σφαίρας για να ελαχιστοποιήσουν την τριβή, να ενισχύσουν την κίνηση του μετάλλου και να αποφύγουν την προσκόλληση. Αυτόματα συστήματα λίπανσης. Τα συστήματα αυτόματης λίπανσης χρησιμοποιούνται σε περιβάλλοντα μεγάλου όγκου όπου επιδιώκεται η συνέπεια και ο ελάχιστος χρόνος που δαπανάται από τη μηχανή.

10. Συσκευές ασφαλείας και παρακολούθησης

Ασφάλεια, οι χειριστές προστατεύονται, καθώς οι μηχανές ψυχρού θαλάμου διαθέτουν ασφαλιστικές δικλείδες ασφαλείας, στάσεις έκτακτης ανάγκης και αισθητήρες θερμοκρασίας που εγγυώνται τη λειτουργική λειτουργία. Τα συστήματα παρακολούθησης θα προσφέρουν αρχεία σε πραγματικό χρόνο σχετικά με την απόδοση των μηχανημάτων και τον έγκαιρο εντοπισμό προβλημάτων.

Τι σημαίνει δύναμη σύσφιξης και χρόνος κύκλου;

Ο χρόνος κύκλου και η δύναμη σύσφιξης είναι οι παράμετροι απόδοσης που είναι απαραίτητες στην περίπτωση της χύτευσης με ψυχρό θάλαμο. Άμεσα, επηρεάζουν την ποιότητα των τεμαχίων, την ταχύτητα παραγωγής και την αποδοτικότητα της μηχανής. Η γνώση αυτών των όρων βοηθά τους κατασκευαστές στη μεγιστοποίηση της παραγωγής και την ελαχιστοποίηση των ελαττωμάτων.

Δύναμη σύσφιξης

Η δύναμη σύσφιξης είναι η πίεση που διατηρεί τα δύο μισά της μήτρας κλειστά κατά την έγχυση του λιωμένου μετάλλου. Το λιωμένο μέταλλο χύνεται σε μια μήτρα με πολύ υψηλή πίεση (μερικές φορές 10.000 psi ή και περισσότερο) στη χύτευση με ψυχρό θάλαμο και, ως εκ τούτου, η μήτρα πρέπει να κλειδώνει σταθερά, ώστε να αποφεύγεται ο διαχωρισμός ή η διαρροή.

- Ανάλογα με το μέγεθος και την πολυπλοκότητα ενός τεμαχίου, η δύναμη σύσφιξης μετριέται σε τόνους και προτείνεται ένας μέσος όρος από 100 και πλέον έως περισσότερους από 3.000 τόνους.

- Η απαιτούμενη δύναμη σύσφιξης βασίζεται στην επιφάνεια του χυτού, σε προβολή, και στην πίεση έγχυσης.

- Όταν η εφαρμοζόμενη δύναμη είναι ανεπαρκής, το λιωμένο μέταλλο μπορεί να διαφύγει στη γραμμή διαχωρισμού, δημιουργώντας ελαττώματα που ονομάζονται flash.

- Σε περίπτωση που είναι πολύ μεγάλη, η μηχανή μπορεί να υποστεί περιττή φθορά ή κάποιο εξάρτημα μπορεί να παραμορφωθεί από την υπερσυμπίεση.

- Η κατάλληλη δύναμη σύσφιξης δημιουργεί καθαρά και ακριβή χυτά, με στενές ανοχές.

Χρόνος κύκλου

Ο χρόνος κύκλου είναι ο χρόνος που απαιτείται για τη χύτευση με χρήση ενός πλήρους κύκλου της μηχανής, δηλαδή από τη στιγμή που η μηχανή εγχέει μέχρι τη στιγμή που η επόμενη μηχανή εγχέει. Στη χύτευση με ψυχρό θάλαμο, ο κύκλος περιλαμβάνει:

- Έκχυση του μετάλλου στο χιτώνιο της σφαίρας

- Πλήρωση του μετάλλου στη μήτρα. Έγχυση του μετάλλου στη μήτρα

- Η ψύξη και η στερεοποίηση του τεμαχίου: Ψύξη και στερεοποίηση του τεμαχίου

- Το άνοιγμα και η εκτίναξη του τεμαχίου

- Η λίπανση και η φόρτωση για το επόμενο χτύπημα

Ο συνήθης χρόνος κύκλου ψυχρού θαλάμου είναι μεταξύ 30 δευτερολέπτων και 2 λεπτών και εξαρτάται από το κράμα, το πάχος του τεμαχίου και την πολυπλοκότητα του τεμαχίου. Όσο μικρότεροι είναι οι κύκλοι, τόσο περισσότερη παραγωγή θα πραγματοποιηθεί, αν και υπάρχει ο κίνδυνος να μην γεμίσει πλήρως ή να μην ψυχθεί σωστά. Οι μεγαλύτεροι κύκλοι είναι καλύτεροι όσον αφορά τη χύτευση, αλλά χαμηλότεροι όσον αφορά την παραγωγή και το κόστος. Σε ένα περιβάλλον παραγωγής μεγάλου όγκου, είναι σημαντικό να βελτιστοποιείται ο χρόνος κύκλου προκειμένου να διατηρείται ισορροπία μεταξύ ποιότητας και αποδοτικότητας.

Οι λόγοι για τους οποίους αυτά είναι σημαντικά είναι:

Μια μηχανή χύτευσης πρέπει να παράγει επαρκή δύναμη σύσφιξης ώστε να αντέχει την πίεση έγχυσης του λιωμένου μετάλλου χωρίς το άνοιγμα της μήτρας. Εν τω μεταξύ, υπάρχει ένας καλός βελτιστοποιημένος χρόνος κύκλου για να εξασφαλιστεί μια γρήγορη παραγωγή χωρίς δυσκολία στη χύτευση.

Όλα αυτά μαζί έχουν άμεσο αντίκτυπο στους ακόλουθους παράγοντες:

- Παραγωγικότητα

- Συνοχή μέρους

- Λειτουργικό κόστος

- Διάρκεια ζωής εργαλείων

Πλεονεκτήματα και μειονεκτήματα της χύτευσης με ψυχρό θάλαμο

Χύτευση με ψυχρό θάλαμο: Η χύτευση σε ψυχρό θάλαμο είναι μια ιδανική μέθοδος κατασκευής σύνθετων και ισχυρών μεταλλικών εξαρτημάτων από κράματα υψηλού σημείου τήξης, όπως το αλουμίνιο, το μαγνήσιο και ο χαλκός. Αν και πρόκειται για μια πολύ αποτελεσματική μέθοδο σε βιομηχανικές εφαρμογές, έχει συγκεκριμένα πλεονεκτήματα και αδυναμίες. Τα πλεονεκτήματα και τα μειονεκτήματα της χύτευσης ψυχρού θαλάμου, ας τα δούμε αναλυτικά.

Τα οφέλη της χύτευσης με ψυχρό θάλαμο

1. Ο τέλειος συνδυασμός με μέταλλα υψηλής θερμοκρασίας

Μεταξύ των πλεονεκτημάτων της χύτευσης με ψυχρό θάλαμο είναι ότι έχει αρκετά υψηλά κράματα τήξης που περιλαμβάνουν αλουμίνιο, ορείχαλκο και χαλκό. Αυτά τα μέταλλα δεν μπορούν να χρησιμοποιηθούν στη μηχανή θερμών θαλάμων, καθώς είτε θα διαβρώσουν είτε θα σπάσουν τα μέρη της έγχυσης. Αυτά τα σκληρότερα κράματα μπορούν να υποβληθούν σε επεξεργασία στη διαδικασία ψυχρού θαλάμου που διαθέτει εξωτερικό σύστημα τήξης.

2. Υπερδιαστατική ακρίβεια και επαναληψιμότητα

Οι μηχανές ψυχρού θαλάμου χύνουν εξαρτήματα υψηλής ακρίβειας και στενής ανοχής και σε πολλές περιπτώσεις χρειάζονται ελάχιστη κατεργασία μετά τη χύτευση. Αυτό είναι ιδιαίτερα αναγκαίο όταν πρόκειται για βιομηχανίες όπως η αεροδιαστημική ή η αυτοκινητοβιομηχανία, όπου ακόμη και μικρές αποκλίσεις μπορεί να προκαλέσουν είτε προβλήματα απόδοσης είτε ακόμη και προβλήματα ασφάλειας. Η έγχυση υπό υψηλή πίεση καθιστά τα πολύπλοκα σχήματα και τα σχέδια λεπτών τοιχωμάτων λεπτομερή με ακρίβεια, από κύκλο σε κύκλο.

3. Μεγαλύτερη μηχανική αντοχή

Το άλλο πλεονέκτημα είναι ότι τα μέρη που κατασκευάζονται με αυτή τη διαδικασία έχουν πυκνή, λεπτή δομή. Η υψηλή πίεση και η ταχύτητα πλήρωσης της μήτρας επιτρέπουν στο λιωμένο μέταλλο να προσκολληθεί πλήρως στο σχήμα του καλουπιού, απομακρύνοντας πορώδη σημεία και μικρορωγμές. Αυτό οδηγεί σε εξαρτήματα, τα οποία δεν είναι μόνο διαστατικά σταθερά, αλλά και αρκετά ανθεκτικά ώστε να αντέχουν σε μηχανική φόρτιση.

4. Αντοχή στη διάβρωση και τη θέρμανση

Μέταλλα όπως το αλουμίνιο και το μαγνήσιο είναι από τη φύση τους ανθεκτικά στη διάβρωση, γεγονός που τα καθιστά κατάλληλα για χρήση σε χώρους με υγρές συνθήκες ή ακόμη και χημικές ουσίες. Ένα άλλο πλεονέκτημα είναι ότι αυτά τα υλικά διατηρούν τη δομή τους σε υψηλές θερμοκρασίες, και αυτό μπορεί να είναι χρήσιμο σε μέρη κινητήρων, ψύκτρες θερμότητας και περιβλήματα ηλεκτρονικού εξοπλισμού.

5. Μεγάλης κλίμακας προπαραγωγής φιλικό προς τον αυτοματισμό

Οι ρομποτικοί βραχίονες μπορούν να τοποθετηθούν σε μηχανές χύτευσης με ψυχρό θάλαμο, συστήματα αυτόματης χύτευσης, συστήματα ψεκασμού και εξαρτήματα που εκτοξεύονται αυτόματα. Η ενσωμάτωση ευνοεί την αποτελεσματική και γρήγορη κατασκευή χιλιάδων εξαρτημάτων, με διατήρηση της ποιότητας. Παρόλο που μπορεί να έχει μια μεγάλη αρχική επένδυση, αλλά το γεγονός ότι η διαδικασία μπορεί εύκολα να αυτοματοποιηθεί το κόστος που προκύπτει μπορεί να είναι χαμηλότερο ανά μονάδα.

Τα μειονεκτήματα της χύτευσης ψυχρού θαλάμου

1. Αυξημένος χρόνος κύκλου

Ο ψυχρός θάλαμος είναι πιο αργός σε σύγκριση με τη διαδικασία χύτευσης σε ζεστό θάλαμο. Ο κύκλος απαιτεί είτε χειροκίνητη είτε ρομποτική έκχυση του λιωμένου μετάλλου στο χιτώνιο της βολίδας, και αυτό κοστίζει χρόνο και μειώνει τον αριθμό των εξαρτημάτων που μπορούν να παραχθούν ανά ώρα. Αυτό μπορεί να μην είναι κατάλληλο όταν οι γραμμές παραγωγής είναι πολύ γρήγορες.

2. Αυξημένο αρχικό και λειτουργικό κόστος

Οι μηχανές ψυχρού θαλάμου κοστίζουν συνήθως περισσότερο από τα άλλα είδη, επειδή έχουν σχεδιασμό βαρέως τύπου και είναι απαραίτητο να διαθέτουν εξωτερικό κλίβανο. Το κόστος λειτουργίας αυξάνεται επίσης λόγω της ενέργειας που καταναλώνεται για την ξεχωριστή τήξη του μετάλλου και της χρήσης περισσότερων εξαρτημάτων χειρισμού και εργατικού δυναμικού.

3. Πορώδες και κίνδυνος οξείδωσης

Δεδομένου ότι το λιωμένο μέταλλο μετακινείται σε ανοιχτό αέρα και εγχέεται, έρχεται σε επαφή με το οξυγόνο και αυτό μπορεί να υποστεί οξείδωση. Κατά τη διάρκεια της διαδικασίας έγχυσης, ο αέρας μπορεί επίσης να παραμείνει εγκλωβισμένος, δημιουργώντας πορώδες αερίου. Εάν δεν ελεγχθεί με τον έλεγχο της διαδικασίας και τον σχεδιασμό της μήτρας, αυτά τα ελαττώματα μπορεί να επιδεινώσουν την αντοχή και την εμφάνιση του τελικού χυτού.

4. Υπάρχουν αναβαθμισμένες απαιτήσεις συντήρησης

Τα χιτώνια βολής, το έμβολο και οι μήτρες, λόγω των αυξημένων θερμοκρασιών λειτουργίας και των λειαντικών κραμάτων, φθείρονται ταχύτερα. Οι απαιτήσεις συντήρησης είναι περισσότερες Ως εκ τούτου, οι απαιτήσεις συντήρησης είναι πιο συχνά ζωτικής σημασίας για την αποφυγή σφαλμάτων χύτευσης καθώς και απρογραμμάτιστων διακοπών λειτουργίας.

5. Ακατάλληλο με κράματα χαμηλού σημείου τήξης

Τα μέταλλα που λιώνουν σε συγκριτικά χαμηλότερες θερμοκρασίες, όπως ο ψευδάργυρος ή ο μόλυβδος, δεν θα χυτεύονται καλά με χύτευση σε ψυχρό θάλαμο. Τέτοια υλικά αντιμετωπίζονται καταλληλότερα με χύτευση σε θερμό θάλαμο, η οποία είναι ταχύτερη, πιο αποδοτική και πιο κατάλληλη για την κατασκευή μικρών ή περίπλοκων τεμαχίων με κράματα χαμηλής τήξης.

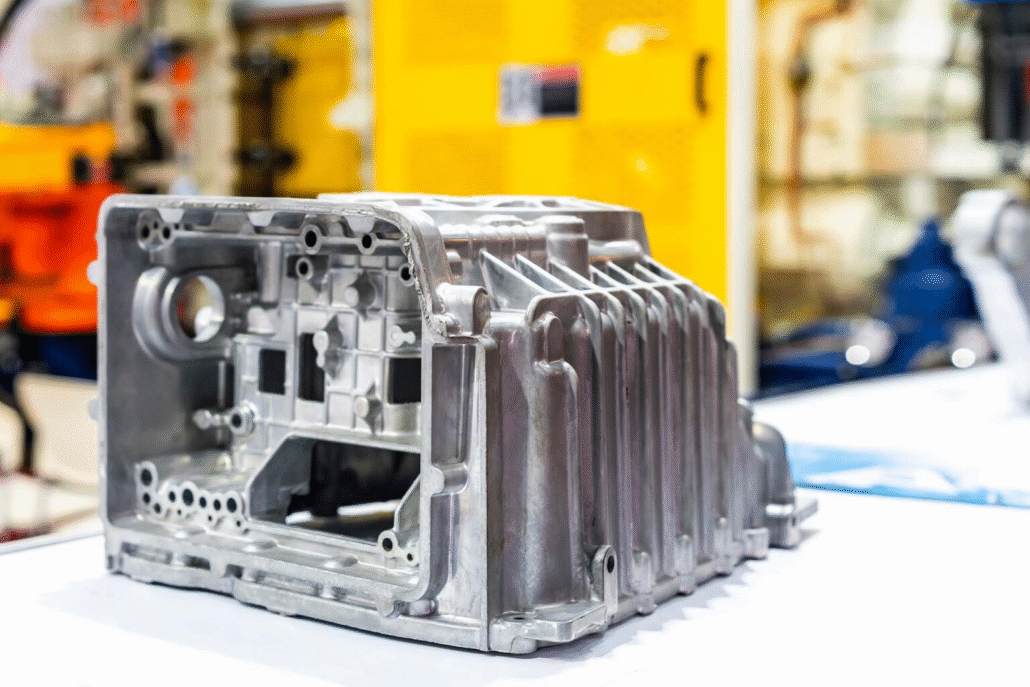

Χρήσεις της χύτευσης με ψυχρό θάλαμο

Η διαδικασία έχει ευρύ φάσμα εφαρμογών σε διάφορους απαιτητικούς τομείς, λόγω της ικανότητάς της να συνθέτει ανθεκτικά και ταυτόχρονα ελαφρύτερα προϊόντα. Τομείς εφαρμογής. Ορισμένοι σημαντικοί τομείς εφαρμογής είναι οι εξής:

- Αυτοκίνητο: Μπλοκ περιβλήματος και κινητήρα, μέρη μετάδοσης κίνησης και δομικά στοιχεία.

- Αεροδιαστημική: Ελαφριά εξαρτήματα και συχνά έχουν λεπτές ανοχές.

- Καταναλωτικά ηλεκτρονικά: Περιβλήματα και βραχίονες στα οποία ενδιαφέρουν η αισθητική και η ακρίβεια.

- Μέρη ανθεκτικά στη θερμότητα και στη διάβρωση: Iβιομηχανικός εξοπλισμός.

Αυτό που κάνει τη χύτευση με ψυχρό θάλαμο ιδιαίτερα χρήσιμη είναι η επαναληψιμότητα και η προβλεψιμότητά της, που είναι ζωτικής σημασίας όταν πρόκειται για την ασφάλεια του προϊόντος και τη δομική του ακεραιότητα, καθώς και για τη μακροπρόθεσμη αντοχή του.

Διαφορά μεταξύ μιας χύτευσης με καυτό και κρύο θάλαμο

Η χύτευση υπό πίεση είναι μια αποτελεσματική διαδικασία που χρησιμοποιείται στη σύγχρονη παραγωγή ως ένας εξαιρετικός τρόπος για να εξασφαλιστεί η παραγωγή μεταλλικών εξαρτημάτων καλής ποιότητας σε πολύ σύντομο χρονικό διάστημα και με μεγάλη ακρίβεια. Συνήθως, υπάρχουν δύο βασικές μορφές συστημάτων χύτευσης με εκμαγείο, η πρώτη είναι ο θερμός θάλαμος και η δεύτερη ο ψυχρός θάλαμος. Οι ποικιλίες χύτευσης σε ζεστό και κρύο θάλαμο διαφέρουν και πρέπει να μάθετε πώς να καταλάβετε ποια ταιριάζει στις προδιαγραφές σας, στον ρυθμό παραγωγής και στην καταλληλότητα του υλικού με τον σχεδιασμό.

1. Συμβατότητα μετάλλων

Το σημαντικό χαρακτηριστικό που διακρίνει τη χύτευση σε καυτό θάλαμο και τη χύτευση σε ψυχρό θάλαμο είναι η φύση των μετάλλων που θα χρησιμοποιηθούν από τις δύο μηχανές. Χύτευση σε καυτό θάλαμο ισχύει για κράματα με χαμηλό σημείο τήξης, όπως ο ψευδάργυρος, ο μόλυβδος και ο κασσίτερος. Τέτοια μέταλλα θα αποφύγουν την καταστροφή του εσωτερικού της μηχανής. η χύτευση με ψυχρό θάλαμο, ωστόσο, χρησιμοποιείται με κράματα που έχουν υψηλά σημεία τήξης, όπως ο χαλκός, το αλουμίνιο και το μαγνήσιο. Αυτά είναι μέταλλα που θα χρειαστούν μια ισχυρότερη ρύθμιση, καθώς διαφορετικά είναι βέβαιο ότι θα καταστρέψουν τα μέρη μιας μηχανής θερμού θαλάμου που είναι βυθισμένα στο νερό.

2. Διαδικασία έγχυσης μετάλλων

Χύτευση σε θερμό θάλαμο: Χύτευση: Το τήγμα παρασκευάζεται σε ενσωματωμένο στοιχείο κλιβάνου της μηχανής. Ένα σύστημα τροφοδοσίας μετάλλων είναι βυθισμένο στο λιωμένο μέταλλο- εγχέει το λιωμένο μέταλλο απευθείας στην κοιλότητα της μήτρας.

Η χύτευση σε ψυχρό θάλαμο περιλαμβάνει έναν δεύτερο κλίβανο για τη ρευστοποίηση του μετάλλου. Το λιωμένο μέταλλο μεταγγίζεται αργότερα είτε με το χέρι είτε αυτόματα μέσα στο μανίκι της σφαίρας, και στη συνέχεια ωθείται μέσα στη μήτρα. Αυτή η διάκριση μεταξύ φόρτωσης και έγχυσης είναι ένα χαρακτηριστικό στοιχείο της διάκρισης μεταξύ χύτευσης με θερμό και ψυχρό θάλαμο.

3. Ταχύτητα παραγωγής και χρόνος κύκλου

Η χύτευση σε καυτό θάλαμο τείνει να είναι ταχύτερη και έχει μικρότερους χρόνους κύκλου. Η μηχανή έχει το μέταλλο σε κοντινή απόσταση, εξαλείφοντας τη σπατάλη χρόνου μεταξύ των βολών. Αυτό το καθιστά πολύ βολικό στην κατασκευή μεγάλης κλίμακας, όπου η ταχύτητα παραγωγής είναι το ζητούμενο.

Η χύτευση με ψυχρό θάλαμο έχει μεγαλύτερο χρόνο κύκλου, καθώς χρειάζεται περισσότερος χρόνος για την χύτευση με το χέρι ή με ρομπότ ή για την περίοδο στερεοποίησης. Εφαρμόζεται, ωστόσο, καλύτερα στην κατασκευή εξαρτημάτων που πρέπει να είναι ισχυρότερα, λιγότερο επιρρεπή στη διάβρωση και από άποψη διαστάσεων.

4. Σχεδιασμός εξοπλισμού και κόστος

Χύτευση σε καυτό θάλαμο. Οι μηχανές θερμού θαλάμου είναι γενικά φθηνότερες και μικρότερες, δεδομένου ότι δεν χρειάζονται κλίβανο τήξης. Απαιτούν επίσης λιγότερο εξοπλισμό χειρισμού. Παρόλα αυτά, μπορούν να χρησιμοποιηθούν μόνο με μέταλλα που έχουν χαμηλά σημεία τήξης και δεν είναι διαβρωτικά.

Χύτευση σε ψυχρό θάλαμο: χρησιμοποιούν εξωτερικούς κλιβάνους και μεταφέρουν μέσω βραχιόνων ή ρομπότ το λιωμένο μέταλλο. Είναι πιο ευέλικτα όσον αφορά την αποδοχή ισχυρότερων μετάλλων, αλλά κοστίζουν αρχικά περισσότερο από τις περισσότερες άλλες μορφές συσκευασίας. Πιστεύεται ότι αποτελούν μια πιο ασφαλή επένδυση στις βιομηχανίες αεροδιαστημικής, αυτοκινητοβιομηχανίας και ηλεκτρονικών ειδών.

5. Ποιότητα του εξαρτήματος και της χρήσης

Και τα δύο συστήματα δίνουν εξαρτήματα υψηλής ποιότητας- ωστόσο, η χύτευση σε ψυχρό θάλαμο προτιμάται συνήθως όταν απαιτούνται πολύπλοκα σχήματα ή εξαρτήματα που πρέπει να φέρουν φορτία ή να εκτεθούν στο περιβάλλον. Μικρότερα, λεπτομερή χυτά, όπως ηλεκτρικά βύσματα, κλειδαριές και καταναλωτικό υλικό, κατασκευάζονται συνήθως με χύτευση σε θερμό θάλαμο.

Το φινίρισμα της επιφάνειας και το επίπεδο πορώδους των τεμαχίων είναι επίσης παράγοντες που επηρεάζουν τη διαφορά μεταξύ της χύτευσης σε θερμό και ψυχρό θάλαμο. Τα συστήματα θερμού θαλάμου μπορούν να είναι πιο λεία και να προκαλούν λιγότερο πορώδες λόγω της ταχύτερης έγχυσης, αλλά με το κόστος της πιο αργής έγχυσης, είναι πιο αδύναμα και πιο ανθεκτικά στη θερμότητα από τη χύτευση ψυχρού θαλάμου.

Οι λόγοι για τους οποίους οι κατασκευαστές χρησιμοποιούν τη χύτευση ψυχρού θαλάμου

Παρόλο που οι βραδύτεροι χρόνοι κύκλου είναι το σήμα κατατεθέν των συστημάτων ψυχρού θαλάμου και όχι των συστημάτων θερμού θαλάμου, η μέθοδος μπορεί να εξακολουθεί να προτιμάται από πολλούς κατασκευαστές, λόγω διαφόρων παραγόντων:

- Ευελιξία υλικού: Η τεχνολογία είναι ευέλικτη ώστε να διευκολύνει μια μεγάλη ποικιλία σκληρών μετάλλων ανθεκτικών στη διάβρωση.

- Καλύτερη ποιότητα εξαρτημάτων: Όταν τα εξαρτήματα βρίσκονται υπό υψηλότερες πιέσεις, επιτυγχάνεται πολύ μεγαλύτερος έλεγχος, με αποτέλεσμα να είναι πυκνότερα και πιο συνεπή.

- Κόστος-Αποτελεσματικότητα σε μεγάλες ποσότητες: Αυτό μπορεί να είναι δαπανηρό για τη δημιουργία και το εργαλείο, αλλά το κόστος ανά μονάδα μειώνεται δραματικά σε μεγάλες σειρές.

Σε συνδυασμό με αυτοματοποιημένες διαδικασίες, η διαδικασία μπορεί να κλιμακωθεί εύκολα, διατηρώντας τα επίπεδα ποιότητας και το χαμηλό επίπεδο απορριμμάτων.

Τάσεις στη χύτευση ψυχρού θαλάμου στο μέλλον

Λόγω της συνεχούς ζήτησης στις βιομηχανίες που χρειάζονται ελαφρύτερα, ισχυρότερα και πιο βιώσιμα εξαρτήματα, ακόμη και η διαδικασία της χύτευσης με ψυχρό θάλαμο αλλάζει. Αυτή η τεχνική ενεργοποιείται από τις νέες εξελίξεις στα υλικά της μήτρας, την αυτοματοποίηση και το λογισμικό προσομοίωσης για την επέκτασή της σε νέα επίπεδα απόδοσης.

Ορισμένες από τις τάσεις στο μέλλον θα είναι:

- Προηγμένα συστήματα ψύξης: Για την επίτευξη γρήγορων κύκλων και διάρκειας ζωής.

- Τεχνητή νοημοσύνη και IoT: Να έχουμε πιο έξυπνη παρακολούθηση και προληπτική συντήρηση.

- Φιλικά προς το περιβάλλον κράματα: Καταναλώστε ανακυκλωμένα υλικά για να ελαχιστοποιήσετε τα περιβαλλοντικά απόβλητα.

Αυτές είναι μερικές από τις καινοτομίες που αποσκοπούν στην ενίσχυση της χρήσης λιγότερης ενέργειας, στην ελαχιστοποίηση της σπατάλης και στη βελτίωση της συνολικής αποδοτικότητας, γεγονός που θα καταστήσει την όλη διαδικασία ακόμη πιο ελκυστική για τους παγκόσμιους κατασκευαστές.

Συμπέρασμα

Συνοπτικά, η χύτευση ψυχρού θαλάμου είναι μια βασική μέθοδος παραγωγής ισχυρών, ακριβών και πυκνών τεμαχίων που σχηματίζονται από μέταλλα με υψηλό σημείο τήξης. Η ικανότητά της να εργάζεται με υλικά όπως το αλουμίνιο, το μαγνήσιο και ο ορείχαλκος την καθιστά απαραίτητη σε τομείς όπου η ποιότητα και η ανθεκτικότητα είναι απαραίτητες στη βιομηχανία. Η ίδια η διαδικασία μπορεί να μην είναι τόσο γρήγορη όσο μια διαδικασία θερμού θαλάμου, αλλά στις περισσότερες περιπτώσεις, το αποτέλεσμα αξίζει τις ενδιάμεσες στάσεις.

Κατανοώντας την έννοια της διαφοράς μεταξύ της χύτευσης σε θερμό και ψυχρό θάλαμο, καταλαβαίνει κανείς τον λόγο για τον οποίο οι μηχανές ψυχρού θαλάμου είναι ευνοϊκές έναντι εκείνων των μετάλλων που θα κατέστρεφαν τις εσωτερικές διεργασίες μιας μηχανής θερμού θαλάμου. Η διαφορά με τη μηχανή αυτή είναι ότι διαθέτει εξωτερικό κλίβανο και το μέταλλο εισάγεται στο χιτώνιο βολής χειροκίνητα, γεγονός που διατηρεί τη διάρκεια ζωής του και το καθιστά κατάλληλο για χρήση χύτευσης.

Παρόλο που υπάρχουν ορισμένοι περιορισμοί, η βαθιά κατανόηση των πλεονεκτημάτων και μειονεκτημάτων της χύτευσης σε ψυχρό θάλαμο επιτρέπει στους κατασκευαστές να λαμβάνουν σωστές αποφάσεις. Η διαδικασία παρέχει μεγαλύτερη αντοχή, δομική ακεραιότητα και σχεδιαστική ευελιξία, που είναι όλες σημαντικές πτυχές των εφαρμογών υψηλών επιδόσεων.

Με την ανάπτυξη της τεχνολογίας κατασκευής, η χύτευση ψυχρού θαλάμου έχει διατηρήσει έναν πολύ σημαντικό ρόλο στην παραγωγή όλων των ειδών αντικειμένων, συμπεριλαμβανομένων των εξαρτημάτων ενός κινητήρα ή ακόμη και των πρόσφατων ηλεκτρονικών ειδών ευρείας κατανάλωσης. Ως κατασκευαστής, μηχανικός ή φοιτητής, η εξοικείωση με τη διαδικασία είναι το κλειδί της επιτυχίας στο σημερινό παράδειγμα της μεταλλοτεχνίας και του σχεδιασμού προϊόντων.

Συχνές ερωτήσεις

1. Ποια είναι η χρήση της χύτευσης ψυχρού θαλάμου;

Ο όρος "χύτευση με ψυχρό θάλαμο" εφαρμόζεται συνήθως στην κατασκευή ισχυρών και σύνθετων μεταλλικών εξαρτημάτων, όπως αλουμίνιο, μαγνήσιο και χαλκός. Είναι συνηθισμένη στις βιομηχανίες αυτοκινήτων, αεροδιαστημικής και ηλεκτρονικών.

2. Ποια είναι τα πλεονεκτήματα και τα μειονεκτήματα της χύτευσης με ψυχρό θάλαμο;

Τα πλεονεκτήματά της είναι ότι είναι ισχυρή, έχει καλή ακρίβεια διαστάσεων και είναι κατάλληλη για μέταλλα με υψηλό σημείο τήξης. Τα μειονεκτήματά της είναι οι αργοί χρόνοι κύκλου και ο ακριβός εξοπλισμός, σε σχέση με τις μεθόδους θερμού θαλάμου.

3. Τι είναι η χύτευση σε θερμό θάλαμο και σε ψυχρό θάλαμο;

Η διαφορά μεταξύ της χύτευσης σε ζεστό και κρύο θάλαμο έγκειται στη διαδικασία έγχυσης μετάλλων. Οι μηχανές θερμού θαλάμου βυθίζουν τον εγχυτήρα σε λιωμένο μέταλλο, οι μηχανές ψυχρού θαλάμου διαθέτουν εξωτερικό κλίβανο και ρίχνουν λιωμένο μέταλλο με το χέρι.

4. Ποια μέταλλα μπορούν να χυτευτούν σε ψυχρό θάλαμο;

Τα ελαφρά μέταλλα είναι τα καταλληλότερα, όπως τα κράματα αλουμινίου, ο ορείχαλκος, ο χαλκός και ορισμένα κράματα μαγνησίου, τα οποία έχουν υψηλά σημεία τήξης και εξαιρετικά δομικά χαρακτηριστικά.

5. Ποιος είναι ο χρόνος κύκλου της χύτευσης με ψυχρό θάλαμο;

Εξαρτάται από την πολυπλοκότητα και το μέγεθος του τεμαχίου και συνήθως διαρκεί κατά μέσο όρο 30 δευτερόλεπτα έως 2 λεπτά, ανάλογα με τον τύπο του μετάλλου που χρησιμοποιείται.