Μία από τις σημαντικότερες μεταλλικές διεργασίες, που χρησιμοποιούνται σήμερα, είναι η χύτευση υπό πίεση. Χαρακτηρίζεται από τη δυνατότητα κατασκευής εξαρτημάτων υψηλής ακρίβειας. Είναι μια διαδικασία στην οποία καταφεύγουν οι κατασκευαστές όταν χρειάζονται ποιοτικά εξαρτήματα σε μεγάλες ποσότητες. Η διαδικασία επιτυγχάνεται με την άσκηση μεγάλης πίεσης σε λιωμένο μέταλλο και την εξαναγκαστική τοποθέτησή του σε χαλύβδινο καλούπι, που αναφέρεται ως μήτρα. Η πίεση χρησιμοποιείται για να διατηρηθεί η ροή του μετάλλου σε όλες τις γωνίες του καλουπιού. Παράγει εξαρτήματα με μικρές λεπτομέρειες, στενά τοιχώματα και λείες επιφάνειες. Εξαιτίας αυτού, η χύτευση υπό πίεση θα ήταν μια βολική επιλογή στην περίπτωση μιας βιομηχανίας που πρέπει να είναι ακριβής και ομοιόμορφη.

Παραδείγματα μετάλλων που χρησιμοποιούνται συνήθως κατά τη διαδικασία είναι το αλουμίνιο, ο ψευδάργυρος και το μαγνήσιο. Τα υλικά αυτά έχουν τα δικά τους πλεονεκτήματα. Χύτευση υπό πίεση Το αλουμίνιο είναι ελαφρύ και δεν υφίσταται διάβρωση. Ο λόγος είναι ότι Χύτευση ψευδαργύρου μπορεί να χυθεί σε λεπτά και περίπλοκα σχέδια. Η αντοχή του χύτευση μαγνησίου είναι πολύ ελαφρύ. Η χύτευση υπό πίεση εξυπηρετεί τις περισσότερες βιομηχανίες. Παρέχει ζωτικής σημασίας εξαρτήματα στην αυτοκινητοβιομηχανία, την αεροδιαστημική βιομηχανία, την ηλεκτρονική βιομηχανία και τις βιομηχανίες κατασκευής καταναλωτικών αγαθών.

Αυτή η διαδικασία παρέχει ανθεκτικότητα και απόδοση στα περιβλήματα του κινητήρα και στις θήκες ηλεκτρονικών συσκευών, μεταξύ άλλων. Στο παρόν άρθρο θα συζητηθεί η λειτουργία της χύτευσης υπό πίεση, το υλικό που χρησιμοποιείται, τα πλεονεκτήματά της, οι περιορισμοί και οι πολυάριθμες εφαρμογές της.

Πίνακας περιεχομένων

ΕναλλαγήΧύτευση υπό υψηλή πίεση

Χύτευση υπό υψηλή πίεση έχει ιστορία άνω των 100 ετών. Η δημιουργία της χρονολογείται από τον 19ο αιώνα, όταν χρησιμοποιήθηκε για τη δημιουργία τυπογραφικών τύπων. Με την πάροδο του χρόνου, η τεχνολογία βελτιώθηκε και έγινε μια απαραίτητη διαδικασία στην αυτοκινητοβιομηχανία και την αεροδιαστημική βιομηχανία.

Μια από τις πιο αποτελεσματικές μεθόδους παραγωγής σύνθετων μεταλλικών εξαρτημάτων στις μέρες μας είναι η χύτευση υπό πίεση. Μπορεί να χρησιμοποιηθεί σε περιπτώσεις όπου απαιτείται ακρίβεια, ανθεκτικότητα και ταχύτητα. Η διαδικασία αυτή έχει υιοθετηθεί από τους κατασκευαστές επειδή παρέχει ουσιαστική παραγωγή που έχει κανονική ποιότητα, ομαλά και λεπτομερή σχήματα που ανταποκρίνονται στις απαιτήσεις της σύγχρονης μηχανικής.

Η διαδικασία χύτευσης υψηλής πίεσης

Η χύτευση υπό πίεση είναι μια γρήγορη διαδικασία που είναι ακριβής και εφαρμόσιμη στη μαζική παραγωγή. Είναι ένας συνδυασμός υψηλών μηχανών με λιωμένο μέταλλο που κατασκευάζει ακριβή και λεπτομερή εξαρτήματα. Αυτό καθίσταται αποτελεσματικό, καθώς η όλη διαδικασία επιτρέπει στους κατασκευαστές να παράγουν χιλιάδες εξαρτήματα παρόμοιας ποιότητας.

Προετοιμασία μήτρας

Ξεκινά με την προετοιμασία της μήτρας. Το χαλύβδινο καλούπι ή η μήτρα πλένεται σχολαστικά και ψεκάζεται με λιπαντικό. Αυτό γίνεται για να ρυθμιστεί η θερμοκρασία και να εξασφαλιστεί ότι το μέταλλο δεν θα προσκολληθεί στην επιφάνεια της μήτρας. Θα πρέπει να προετοιμαστεί σωστά, καθώς είναι ο τρόπος για την ομαλή εκτίναξη του τελικού χυτού.

Λιώσιμο μετάλλων

Αφού διαβαστεί μια μήτρα, το προτιμώμενο υλικό - αλουμίνιο, ψευδάργυρος ή μαγνήσιο - λιώνει σε έναν κλίβανο. Το μέταλλο πρέπει να θερμανθεί στον κατάλληλο βαθμό θερμοκρασίας για να αποκτήσει πλήρη υγρή κατάσταση. Η αντοχή και το φινίρισμα της τελικής χύτευσης εξαρτώνται σε μεγάλο βαθμό από την ποιότητα της τήξης.

Έγχυση μετάλλων

Το λιωμένο μέταλλο πιέζεται στη συνέχεια μέσα στη μήτρα υπό πολύ υψηλή πίεση. Αυτή η πίεση πιέζει το μέταλλο σε όλες τις γωνίες της κοιλότητας του καλουπιού. Επιτρέπει στη διαδικασία αυτή την κατασκευή λεπτών τοιχωμάτων, αιχμηρών ακμών και σύνθετων σχημάτων που είναι δύσκολο να κατασκευαστούν με άλλες διαδικασίες χύτευσης.

Ψύξη και στερεοποίηση

Το μέταλλο παγώνει γρήγορα μέσα στο χαλύβδινο καλούπι μετά την έγχυση. Οι περίοδοι ψύξης είναι επίσης εξαιρετικά σύντομες- μπορεί να διαρκέσουν μόνο μερικά δευτερόλεπτα. Η γρήγορη ψύξη παρέχει στο εξάρτημα την αντοχή του και βοηθά στη διατήρηση του εξαρτήματος στο κατάλληλο μέγεθος.

Εκτίναξη από τη μήτρα

Όταν ολοκληρωθεί η στερεοποίηση του μετάλλου, η μήτρα ανοίγει. Το χυτό βγαίνει από το καλούπι με εκτοξευτήρες. Το τεμάχιο διαμορφώνεται σε αυτή τη φάση, εκτός από το ότι εξακολουθεί να περιέχει πρόσθετο υλικό που πρέπει να εξαλειφθεί.

Κοπή και φινίρισμα

Η τελευταία φάση είναι το φινίρισμα και η προετοιμασία. Το μέταλλο που διατηρείται σε περίσσεια αφαιρείται, γνωστό ως flash. Ανάλογα με τις ανάγκες, το εξάρτημα μπορεί στη συνέχεια να υποστεί μηχανική κατεργασία, στίλβωση, βαφή ή επίστρωση. Αυτό θα εγγυηθεί ότι το εξάρτημα είναι προετοιμασμένο για χρήση.

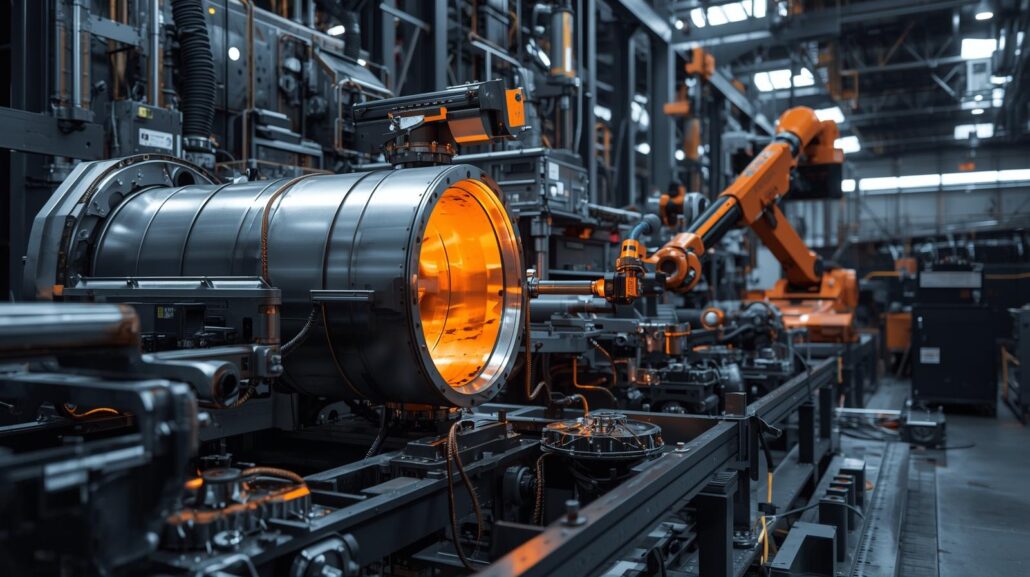

Αυτοματοποίηση στα σύγχρονα εργοστάσια

Η χύτευση υπό πίεση είναι πλήρως αυτοματοποιημένη στα σύγχρονα εργοστάσια. Τα στάδια της έγχυσης, της ψύξης και της εκτόξευσης εκτελούνται με ακρίβεια από ρομπότ. Η αυτοματοποίηση ενισχύει τη συνοχή, μειώνει τα εργατικά έξοδα και την καθιστά ιδανικό τρόπο ανάληψης μαζικής παραγωγής.

Πρώτες ύλες της χύτευσης υπό υψηλή πίεση

Η χύτευση υπό πίεση είναι ιδανική για μη σιδηρούχα μέταλλα που έχουν σχετικά χαμηλά σημεία τήξης. Τα πιο συχνά είναι:

Αλουμίνιο

Το πιο δημοφιλές είναι χύτευση αλουμινίου. Είναι ένας συνδυασμός χαμηλού βάρους και υψηλής αντοχής. Τα προϊόντα αλουμινίου είναι επίσης ανθεκτικά στη διάβρωση, επομένως κατάλληλα για αυτοκίνητα, αεροπλάνα και ηλεκτρονικά.

Ψευδάργυρος

Τα μικρά μέρη που είναι λεπτά και ακριβή είναι καλύτερα να χυτεύονται με ψευδάργυρο. Ο ψευδάργυρος έχει καλή ανθεκτικότητα και αντοχή. Τα λεπτά τοιχώματα και οι λεπτές λεπτομέρειες είναι επίσης εφικτά. Γι' αυτό είναι κατάλληλος για συνδέσμους, περιβλήματα και διακοσμητικά μέρη.

Μαγνήσιο

Το μαγνήσιο είναι το ελαφρύτερο δομικό μέταλλο χύτευσης. Διαθέτει καλή αναλογία αντοχής προς βάρος. Εφαρμόζεται συνήθως στην αεροδιαστημική, την αυτοκινητοβιομηχανία και τα ηλεκτρονικά είδη ευρείας κατανάλωσης σε τομείς όπου το μικρό βάρος είναι παράγοντας.

Κράματα χαλκού

Τα κράματα μπορούν επίσης να κατασκευαστούν από χαλκό, αλλά αυτό δεν είναι συνηθισμένο. Είναι πολύ σκληρά, έχουν υψηλή αντοχή στη φθορά και υψηλή ηλεκτρική αγωγιμότητα. Όλα τα υλικά διαθέτουν τα δυνατά τους σημεία ανάλογα με τη χρήση. Το αλουμίνιο επιλέγεται ως ισχυρό και ανθεκτικό στη διάβρωση υλικό, ο ψευδάργυρος ως ακριβές και το μαγνήσιο ως ελαφρύ εξάρτημα.

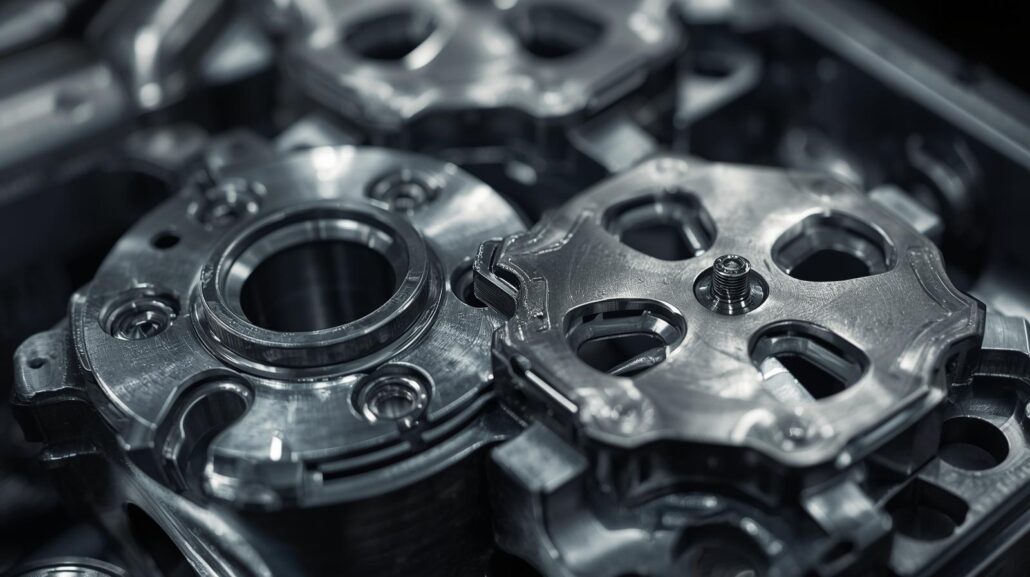

Εργαλεία και μήτρες χύτευσης υψηλής πίεσης

Η πιο σημαντική πτυχή της διαδικασίας είναι η μήτρα ή το καλούπι. Για την κατασκευή των καλουπιών χρησιμοποιείται σκληρυμένος χάλυβας εργαλείων, ο οποίος είναι κατασκευασμένος για να αντέχει στην υπερβολική θερμότητα και πίεση.

Οι μήτρες διακρίνονται σε δύο βασικούς τύπους:

- Μητρές μονής κοιλότητας - Είναι ένα μέρος ανά κύκλο.

- Πολλαπλές κοιλότητες - Χρησιμοποιούνται για την ταυτόχρονη κατασκευή δύο ή περισσότερων εξαρτημάτων του ίδιου τύπου.

Είναι επίσης δυνατό να σχεδιαστεί μια μήτρα που θα μεταφέρει τη δημιουργία μιας ποικιλίας εξαρτημάτων σε έναν ενιαίο κύκλο, μια μήτρα συνδυασμού. Το κόστος των εργαλείων είναι επίσης ακριβό, αλλά η διάρκεια ζωής των μήτρων είναι μεγάλη- ως εκ τούτου, χρησιμοποιούνται σε πολύ μεγάλη παραγωγή.

Τύποι μηχανών χύτευσης υψηλής πίεσης

Οι μηχανές χύτευσης υψηλής πίεσης διαμορφώνονται έτσι ώστε να δέχονται διάφορα μέταλλα. Πρόκειται για μηχανές ψυχρού θαλάμου και μηχανές θερμού θαλάμου. Όλες οι μηχανές έχουν τα πλεονεκτήματά τους και επιλέγονται με βάση το σημείο τήξης του χυτού μετάλλου.

Μηχανές χύτευσης καυτού θαλάμου

Τα μέταλλα με χαμηλά σημεία τήξης, συμπεριλαμβανομένου του ψευδαργύρου και ορισμένων κραμάτων μαγνησίου, επεξεργάζονται με μηχανές θερμού θαλάμου. Στο πλαίσιο αυτής της διαδικασίας, το μέταλλο διατηρείται λιωμένο εντός της μηχανής. Το λιωμένο μέταλλο συνδέεται άμεσα με το σύστημα έγχυσης. Η διάταξη αυτή επιτρέπει εξαιρετικά υψηλούς χρόνους κύκλου. Η χύτευση σε καυτό θάλαμο είναι αποτελεσματική και κατάλληλη σε μεγάλο βαθμό για την κατασκευή μικροσκοπικών και ευαίσθητων χυτών εξαρτημάτων από ψευδάργυρο.

Μηχανές χύτευσης ψυχρού θαλάμου

Οι μηχανές ψυχρού θαλάμου εφαρμόζονται σε μέταλλα που έχουν υψηλότερες θερμοκρασίες τήξης, όπως το αλουμίνιο και το μαγνήσιο. Σύμφωνα με αυτή την τεχνική, το λιωμένο μέταλλο λιώνει πρώτα σε έναν άλλο κλίβανο. Στη συνέχεια μεταφέρεται στο θάλαμο έγχυσης και εφαρμόζεται υψηλή πίεση, η οποία το ωθεί μέσα στη μήτρα. Αυτό είναι λίγο πιο χρονοβόρο- ωστόσο, είναι απαραίτητο σε υλικά υψηλής θερμοκρασίας. Η χύτευση με ψυχρό θάλαμο χρησιμοποιείται στις περισσότερες περιπτώσεις χύτευσης αλουμινίου, όταν λαμβάνονται υπόψη η αντοχή και το μικρό βάρος.

Επιλογή του σωστού μηχανήματος

Υπάρχουν δύο είδη μηχανών: μηχανές θερμού θαλάμου και μηχανές ψυχρού θαλάμου, οι οποίες καθορίζονται από τη φύση του μετάλλου και τις ανάγκες του τεμαχίου. Οι μηχανές θερμού θαλάμου είναι επίσης γρήγορες και αποτελεσματικές στη χύτευση ψευδαργύρου. Στην περίπτωση της χύτευσης αλουμινίου και της χύτευσης μαγνησίου, οι μηχανές ψυχρού θαλάμου θα προσφέρουν τη μακροζωία που απαιτείται σε μέταλλα υψηλής τήξης.

Πλεονεκτήματα της χύτευσης υπό υψηλή πίεση

Πλεονεκτήματα της χύτευσης υπό πίεση έναντι άλλων μορφών χύτευσης:

- Ακρίβεια - Αναδεικνύει σωστά διαμορφωμένα και λεπτά σχήματα.

- Ταχύτητα - Οι χρόνοι κύκλου είναι πολύ σύντομοι, γεγονός που επιτρέπει τη μαζική παραγωγή.

- Ποιότητα επιφάνειας - Τα μέρη είναι καλά φινιρισμένα ώστε να μην απαιτούν μηχανική κατεργασία.

- Δύναμη - Τα εξαρτήματα είναι ισχυρά και σκληρά, ιδίως όταν πρόκειται για αλουμίνιο/μαγνήσιο.

- Αποδοτικότητα - Τα απόβλητα υλικών είναι χαμηλά, καθώς έχει επαναχρησιμοποιήσιμες μήτρες.

Όλα αυτά τα πλεονεκτήματα έχουν επιτρέψει στη χύτευση υπό πίεση να είναι μια από τις πιο αποδοτικές διαδικασίες παραγωγής όταν πρόκειται για μαζική παραγωγή.

Μειονεκτήματα της χύτευσης υπό υψηλή πίεση

Παρά τις ισχυρές πτυχές της, έχει ορισμένους περιορισμούς:

- Υψηλό κόστος εργαλείων - Ο σχεδιασμός και η παραγωγή μήτρας είναι δαπανηρή. Αυτό καθιστά τη διαδικασία κατάλληλη για παραγωγή μεγάλης κλίμακας.

- Όριο στο μέγεθος - Αυτή η μέθοδος μπορεί να είναι δύσκολη για την κατασκευή πολύ μεγάλων εξαρτημάτων.

- Πορώδες - Μερικές φορές παγιδεύεται αέριο στο εσωτερικό του μετάλλου, το οποίο μειώνει την αντοχή του υπό ορισμένες συνθήκες.

- Κακά υλικά - Δεν μπορεί να χρησιμοποιηθεί κάθε μέταλλο. Μέταλλα με πολύ υψηλά σημεία τήξης είναι ακατάλληλα.

Αυτοί οι παράγοντες λαμβάνονται υπόψη πριν οι κατασκευαστές επιλέξουν τη διαδικασία.

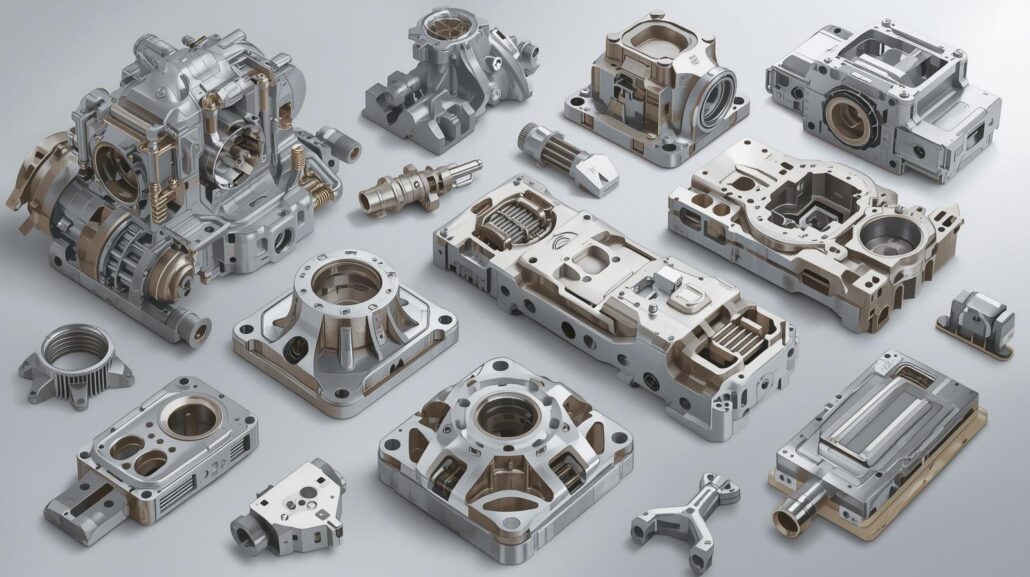

Εφαρμογές της χύτευσης υπό υψηλή πίεση

Μία από τις πιο ευέλικτες διαδικασίες κατασκευής είναι η χύτευση υπό πίεση. Έχει μεγάλη εφαρμογή σε τομείς που απαιτούν αντοχή, ακρίβεια και ταχύτητα. Λόγω της δυνατότητας κατασκευής πολύπλοκων σχημάτων καθώς και τελειωμάτων, αποτελεί μια αξιόπιστη επιλογή στη σύγχρονη παραγωγή.

Βιομηχανία αυτοκινήτων

Χύτευση υπό πίεση χρησιμοποιείται περισσότερο από την αυτοκινητοβιομηχανία. Τα μπλοκ κινητήρων, τα κιβώτια ταχυτήτων, τα περιβλήματα και τα στηρίγματα χυτεύονται από αλουμίνιο. Αυτά τα εξαρτήματα πρέπει να είναι ελαφριά και ισχυρά, προκειμένου να βελτιωθεί η οικονομία καυσίμου. Μικρότερα εξαρτήματα, όπως λαβές, γρανάζια και σύνδεσμοι, χυτεύονται επίσης με ψευδάργυρο. Καθώς η κίνηση των ηλεκτρικών οχημάτων επιταχύνεται, το περίβλημα της μπαταρίας, τα εξαρτήματα του κινητήρα και τα εξαρτήματα κατασκευής ελαφρών κατασκευών απαιτούν πλέον χύτευση σε μήτρα.

Αεροδιαστημική βιομηχανία

Η μείωση του βάρους είναι πολύ σημαντική στην αεροδιαστημική. Το μαγνήσιο και το αλουμίνιο προσφέρουν ελαφριά αλλά ισχυρά εξαρτήματα. Η χύτευση υπό πίεση χρησιμοποιείται στην παραγωγή εξαρτημάτων όπως βραχίονες, περιβλήματα και εσωτερικά εξαρτήματα. Η διαδικασία είναι ασφαλής και οι επιδόσεις εγγυημένες χωρίς πρόσθετο βάρος στο αεροπλάνο.

Βιομηχανία ηλεκτρονικών ειδών

Η βιομηχανία ηλεκτρονικών ειδών εξαρτάται σε μεγάλο βαθμό από τη χύτευση υπό πίεση για την κατασκευή περιβλημάτων, περιβλημάτων και ψύκτρων. Η χύτευση αλουμινίου έχει καλή θερμική αγωγιμότητα, επομένως χρησιμοποιείται σε συστήματα ψύξης σε ηλεκτρονικές συσκευές. Οι σύνδεσμοι και τα μικρά, λεπτομερή μέρη που χρειάζονται ακρίβεια γίνονται με χύτευση ψευδαργύρου.

Καταναλωτικά προϊόντα

Η χύτευση υπό πίεση χρησιμοποιείται για την κατασκευή πολλών καταναλωτικών προϊόντων. Τα περισσότερα προϊόντα καθημερινής χρήσης, όπως κλειδαριές, λαβές, περιβλήματα και διακοσμητικά, συνήθως χτίζονται σε σκόνη από ψευδάργυρο ή αλουμίνιο. Η διαδικασία προσδίδει μια λεία επιφάνεια στα προϊόντα και επίσης έναν πολύ υψηλό βαθμό ανθεκτικότητας, καθιστώντας τα έτσι λειτουργικά και ελκυστικά.

Βιομηχανικά μηχανήματα

Η χύτευση υπό πίεση είναι επίσης χρήσιμη για βιομηχανικά μηχανήματα. Τα χυτά εξαρτήματα τείνουν να χρησιμοποιούνται σε αντλίες, συμπιεστές και εργαλεία ακριβείας. Η δυνατότητα δημιουργίας περίπλοκων σχημάτων με την ίδια αντοχή καθιστά τη διαδικασία καταλληλότερη για τις αντίξοες βιομηχανικές συνθήκες.

Άλλες εφαρμογές

Οι ανανεώσιμες πηγές ενέργειας, καθώς και ο ιατρικός εξοπλισμός και οι τηλεπικοινωνίες, χρησιμοποιούν επίσης τη χύτευση υπό πίεση. Η διαδικασία προσφέρει αξιόπιστες και οικονομικές λύσεις με τη μορφή πλαισίων ηλιακών συλλεκτών και ιατρικών περιβλημάτων. Είναι τόσο ευέλικτη που συνεχίζει να αποτελεί κεντρική τεχνολογία σε διάφορους τομείς.

Προσωπική σύγκριση με άλλες μεθόδους χύτευσης

Μία από τις μεθόδους κατασκευής μεταλλικών εξαρτημάτων είναι η χύτευση υπό πίεση. Συνήθως εξισώνεται με τη χύτευση με άμμο, τη χύτευση με βαρύτητα και τη χύτευση με επένδυση. Οι διαδικασίες έχουν τα πλεονεκτήματα και τα μειονεκτήματά τους, με βάση το κόστος, την ακρίβεια και τον όγκο παραγωγής.

Χύτευση με άμμο

Η χύτευση με άμμο είναι μια πολύ αρχαία και η λιγότερο δαπανηρή μορφή χύτευσης. Εφαρμόζεται στην παραγωγή μικρού όγκου και σε εξαιρετικά μεγάλα εξαρτήματα. Είναι, ωστόσο, λιγότερο ακριβής από τη χύτευση υπό υψηλή πίεση. Το φινίρισμα της επιφάνειας είναι πιο χονδροειδές και πρόκειται για μια πολύ αργή διαδικασία. Όταν απαιτούνται ισχυρά περιγράμματα και γυαλισμένες επιφάνειες, τότε χρησιμοποιείται η χύτευση υπό πίεση.

Χύτευση με βαρύτητα

Η χύτευση με βαρύτητα περιλαμβάνει την εφαρμογή της βαρύτητας και όχι της υψηλής πίεσης για να γεμίσει το καλούπι. Το αποτέλεσμα αυτής της διαδικασίας είναι οι καλές μηχανικές ιδιότητες των εξαρτημάτων που διαμορφώνονται ισχυρά. Είναι, ωστόσο, αργή και δεν είναι κατάλληλη σε λεπτά τοιχώματα ή εξαιρετικά περίπλοκα σχήματα. Η χύτευση υπό υψηλή πίεση είναι ταχύτερη από άποψη χρόνου κύκλου και έχει μεγαλύτερη ευελιξία σχεδιασμού, γεγονός που είναι πιο κατάλληλο για μαζική παραγωγή.

Χύτευση επενδύσεων

Η χύτευση με χαμένο κερί αναφέρεται επίσης ως χύτευση επενδύσεων, η οποία είναι πολύ λεπτομερής και ακριβής. Είναι σε θέση να κατασκευάσει εξαρτήματα με περίπλοκα σχήματα και ομαλά τελειώματα. Η χύτευση με επένδυση είναι, ωστόσο, πιο ακριβή ανά τεμάχιο και είναι αργή σε σύγκριση με τη χύτευση με μήτρα υψηλής πίεσης. Η χύτευση υπό πίεση εξακολουθεί να είναι φθηνότερη στην περίπτωση παραγωγής μεγάλου όγκου.

Τελική σύγκριση

Η χύτευση υπό υψηλή πίεση είναι η καταλληλότερη επιλογή για παραγωγή μεγάλης κλίμακας σε σύγκριση με αυτές τις μεθόδους. Είναι επίσης μία από τις πιο πολύτιμες διαδικασίες χύτευσης της σύγχρονης παραγωγής και συνδυάζει ταχύτητα, ακρίβεια και αποδοτικότητα.

Η χύτευση υπό πίεση είναι η καταλληλότερη σε σύγκριση με αυτές, όταν είναι απαραίτητο να παραχθεί μεγάλος όγκος με ταχύτητα, τελειότητα και χαμηλό κόστος.

Το μέλλον της χύτευσης υπό υψηλή πίεση

Βελτιώνεται η τεχνολογία χύτευσης υπό πίεση. Η ρομποτική και η αυτοματοποίηση επιταχύνουν τη διαδικασία παραγωγής και την καθιστούν πιο προβλέψιμη. Τα νεότερα κράματα κατασκευάζονται σε ελαφρύτερα και ισχυρότερα εξαρτήματα. Η βιωσιμότητα είναι επίσης ένα ισχυρό σημείο. Η χύτευση αλουμινίου και ψευδαργύρου σε μήτρα ανακυκλώνεται. Οι αποδοτικές μηχανές ελαχιστοποιούν τις περιβαλλοντικές επιπτώσεις.

Η χύτευση υπό πίεση θα συνεχίσει να είναι μία από τις κατασκευαστικές διαδικασίες τα επόμενα χρόνια με τέτοιες εξελίξεις.

Περίληψη

Μία από τις πιο αποτελεσματικές μεθόδους κατασκευής μεταλλικών εξαρτημάτων είναι η χύτευση υπό πίεση. Γίνεται με την έγχυση λιωμένου μετάλλου σε μεταλλικό καλούπι υπό υψηλή πίεση. Έτσι σχηματίζονται στερεά, ακριβή και λεπτομερή στοιχεία μέσα σε πολύ σύντομο χρονικό διάστημα. Εφαρμόζεται συνήθως σε κάθε βιομηχανία όπου απαιτούνται εξαρτήματα υψηλής ποιότητας σε μεγάλες ποσότητες.

Η διαδικασία χύτευσης σε υψηλή πίεση περιλαμβάνει μια σειρά από στάδια. Αρχικά, η μήτρα λιπαίνεται και ετοιμάζεται. Στη συνέχεια, το λιωμένο μέταλλο, π.χ. αλουμίνιο, ψευδάργυρος ή μαγνήσιο, εγχέεται στη μήτρα με υψηλή ταχύτητα. Μόλις το τεμάχιο κρυώσει και στερεοποιηθεί, εκτοξεύεται, κόβεται και τελειοποιείται. Η αυτοματοποίηση χρησιμοποιείται στο σύγχρονο εργοστάσιο προκειμένου να διασφαλιστεί ότι αυτή η διαδικασία είναι γρήγορη, επαναλαμβανόμενη και οικονομικά αποδοτική.

Εφαρμόζονται διάφορα υλικά σε σχέση με την εφαρμογή τους. Ελαφριά αντοχή και αντοχή στη διάβρωση προσφέρει η χύτευση αλουμινίου. Η χύτευση ψευδαργύρου χρησιμοποιείται για την παροχή λεπτότητας σε μικρά εξαρτήματα και είναι μακράς διάρκειας. Κάτω από κρίσιμο χαμηλό βάρος, η μέθοδος χύτευσης σε μήτρα του μαγνησίου είναι η καλύτερη επιλογή. Καλή αντοχή στη φθορά και αγωγιμότητα μπορούν επίσης να επιτευχθούν με τη χρήση κραμάτων χαλκού.

Η χύτευση υπό πίεση απαιτείται σε κινητήρες αυτοκινήτων και σε ηλεκτρονικά περιβλήματα. Θα αποτελέσει μια ισχυρή και βιώσιμη διαδικασία παραγωγής στο μέλλον με την ανάπτυξη των τεχνολογιών και της ανακύκλωσης.

Συχνές ερωτήσεις

Εφαρμογή της χύτευσης υπό πίεση;

Τα μεταλλικά εξαρτήματα κατασκευάζονται με υψηλή ακρίβεια και αντοχή μέσω χύτευσης υπό πίεση. Χρησιμοποιείται στην αυτοκινητοβιομηχανία, την αεροδιαστημική βιομηχανία, την ηλεκτρονική βιομηχανία και τις βιομηχανίες μηχανών. Πρόκειται για περιβλήματα κινητήρων, βραχίονες, ψύκτρες και περιβλήματα για καταναλωτικά προϊόντα.

Ποια μεταλλουργικά υλικά χρησιμοποιούνται στη χύτευση υπό πίεση;

Τα πιο συνηθισμένα μέταλλα είναι το αλουμίνιο, ο ψευδάργυρος και το μαγνήσιο. Το αλουμίνιο είναι σκληρό και ανθεκτικό στη διάβρωση, ο ψευδάργυρος μπορεί να κατασκευαστεί με μεγαλύτερη λεπτομέρεια και το μαγνήσιο είναι ελαφρύ. Ειδικές εφαρμογές γίνονται από κράματα χαλκού.

Ποια είναι η διαφορά μεταξύ της χύτευσης υπό πίεση και της χύτευσης υπό χαμηλή πίεση;

Στη χύτευση υπό υψηλή πίεση, το λιωμένο μέταλλο χύνεται υπό υπερβολική πίεση μέσα στο καλούπι. Αυτό την καθιστά χρονοβόρα και ακριβή. Στη χύτευση υπό χαμηλή πίεση, η χαμηλή πίεση προκαλεί το γέμισμα του καλουπιού από το λιωμένο μέταλλο. Αυτή η διαδικασία είναι πιο αργή, αλλά προκαλεί λιγότερο πορώδες αέριο και βελτιώνει τις μηχανικές ιδιότητες.

Είναι η χύτευση υπό υψηλή πίεση μια δαπανηρή διαδικασία;

Τα αρχικά εργαλεία και οι μήτρες είναι ακριβά. Ωστόσο, όταν έχουν κατασκευαστεί οι μήτρες, αυτό είναι αρκετά οικονομικό όταν πρόκειται για μεγάλες ποσότητες παραγωγής. Σε μικρές ποσότητες, άλλες μέθοδοι χύτευσης μπορεί να είναι λιγότερο δαπανηρές.

Υπάρχουν μεγάλα τμήματα που μπορούν να κατασκευαστούν με χύτευση υπό πίεση;

Τα μικρά έως μεσαίου μεγέθους εξαρτήματα είναι καλύτερο να κατασκευάζονται με χύτευση υπό πίεση. Τα μεγάλα εξαρτήματα είναι δύσκολο να κατασκευαστούν λόγω των περιορισμών του μεγέθους της μηχανής και της μήτρας. Τα υπερμεγέθη εξαρτήματα μπορεί να γίνουν καλύτερα με άλλες μεθόδους χύτευσης.