Kylmäkammiovalu on tarkkuusvalmistustekniikka, jota käytetään monimutkaisten metallikomponenttien valmistukseen, joille on ominaista korkea lujuus ja tarkkuus. Tätä prosessia voidaan parhaiten käyttää metalleissa, joiden sulamispiste on korkea, kuten alumiini-, messinki- ja kupariseoksissa. Kylmäkammiollisiin painevalujärjestelmiin ei aseteta sulaa metallia kuten kuumakammiollisiin painevalujärjestelmiin; sen sijaan metalli laitetaan kylmäkammiolliseen painevalukoneeseen kauhomalla metallia käsin kylmäkammiolliseen painevalukoneeseen sen jälkeen, kun se on sulatettu toisessa uunissa. Järjestely kuluttaa konetta vähemmän ja siinä käytetään seoksia, jotka ovat sitkeämpiä.

Tärkeimpiä tekijöitä, jotka saavat yritykset valitsemaan tämän menetelmän, ovat erityiset kylmäkammiovalun edut ja haitat. Sillä on huippuluokan mittatarkkuus, sileä pintakäsittely sekä pitkät sykliajat. Kuitenkin rakenneosien lujuus ja kestävyys ovat sen suosikkeja auto-, ilmailu- ja avaruus- sekä elektroniikkamarkkinoilla.

Kuuma- ja kylmäkammiovalun välinen ero on ratkaisevan tärkeä, jotta prosessi voidaan valita oikein. Kuumakammiovalu on nopeampi ja sitä sovelletaan matalalla sulamispisteellä oleviin metalleihin, kuten sinkkiin, kun taas kylmäkammiovalu on suunniteltu korkeampien lämpötilojen ja vahvempien metallien käsittelyyn. Valmistajat pystyvät myös valmistamaan tällä prosessilla pitkäikäisiä ja luotettavia osia, joiden eritelmissä on suuri tarkkuus.

Tässä artikkelissa käsittelemme kylmäkammiovalun toimintaperiaatetta, sen tärkeimpiä osia, käytetyn metallin luonnetta ja kylmäkammiovalun teknologisia parametreja, mukaan lukien puristusvoima ja jaksoaika. Lisäksi tarkastellaan kylmäkammiovalun etuja ja haittoja, jotta saat kokonaiskuvan tästä tärkeästä valmistusprosessista.

Sisällysluettelo

ToggleMikä on kylmäkammion painevalu?

Kylmäkammion painevalu: Kylmäkammion painevaluprosessi on metallivaluprosessi, jossa sula metalli kaadetaan joko manuaalisesti tai automaattisesti erilliseen kylmäkammioon ruiskutusjärjestelmän ulkopuolelle. Tämän jälkeen metalli työnnetään suurella paineella muottipesään, jolloin metalli jäähtyy ja kiteytyy haluttuun muotoon.

Sitä käytetään yleensä metalleihin, joilla on korkea sulamispiste, kuten messinki-, alumiini- ja kupariseoksiin. Tarkoituksena on välttää korroosiota ja lämpöväsymistä, jotka voivat johtaa ruiskutusjärjestelmän osien virheelliseen toimintaan, toisin kuin kuumassa kammiossa. painevaluprosessi, jossa ruiskutusmekanismi on ripustettu sulaan metalliin, kylmäkammiomenetelmä pitää ruiskutuslaitteistot erillään toisistaan.

Jälkimmäisen menetelmän eli kylmäkammiovalun soveltaminen on erityisen edullista silloin, kun käytetyt metallit vahingoittaisivat komponentteja, kun ne joutuisivat kosketuksiin niiden kanssa. Itse ruiskuvaluprosessissa voidaan käyttää korkeaa painetta, jolloin saadaan aikaan tiheämpiä ja vahvempia komponentteja, joilla on loistava pintakäsittely ja mittapysyvyys.

Die Casting Process- askel askeleelta

Kylmäkammiovalumenetelmän tarkoituksena on valmistaa erittäin tarkkoja ja kovia metalliosia, jotka usein koostuvat seoksista, joiden sulamispisteet ovat korkeissa lämpötiloissa, kuten alumiinista ja messingistä. Kerrotaan vaiheittain, miten se toimii:

1. Ulkoista uunia käytetään metallin sulattamiseen.

Prosessi on samanlainen kuin kuumakammiovalussa, mutta metallin sulatus tapahtuu erillisessä uunissa ulkona. Tämä on tarpeen, koska kylmäkammiovalussa sula metalli aiheuttaa sisäisesti suuren lämpöasteen, jota ei voida käsitellä. Metalli sulatetaan, minkä jälkeen se voidaan siirtää valukoneeseen.

2. Sulan metallin kaataminen laukaisuhylsyyn.

Tämän jälkeen sula metalli kauhotaan painevalukoneessa olevaan hylsyyn. Tämä tapahtuu käsin tai käsivoimin. Hylsy on vahva, lämmönkestävä putki, johon metalli jää ja johon se myöhemmin ruiskutetaan. Tämä on tehtävä hyvin nopeasti ennenaikaisen jähmettymisen estämiseksi.

3. Työntöaisa työntää metallin muottiin.

Teräksinen mäntä liikkuu laukaisuhylsyyn ja puristaa sulan metallin korkealla paineella muotin onteloihin. Voima varmistaa, että metalli täyttää muotin myös monimutkaisissa kuvioissa tai hyvin ohuilla seinämillä, ja vähentää virheiden, kuten ilmataskujen, mahdollisuutta.

4. Metallin jähmettyminen muotin sisällä.

Kun muotti on täytetty, metalli alkaa jäähtyä ja jähmettyä muotissa. Tämä jähmettymisvaihe on erittäin tärkeä hyvän ja tarkan kappaleen aikaansaamiseksi. Jäähdytysaika riippuu osan metallista, osan paksuudesta ja muotin lämpötilasta.

5. Brass Die ja Ejector nastat Force-Out valu

Kun kappale on jähmettynyt, koneen puristusyksikkö avaa muotin, ja ulosheittotapit pakottavat valukappaleen ulos muottipesästä. Tämän jälkeen osa siirretään jäähdytysasemalle tai leikkausasemalle.

6. Välähdyksen poisto (ylimääräisen metallin poisto)

Sivuilla on jonkin verran metallia, jota kutsutaan välähdykseksi ja joka on valukappaleen reunojen ympärillä, missä muotin puolikkaat kohtaavat. Tämä poistetaan mekaanisesti leikkaamalla, hiomalla tai koneistamalla riippuen siitä, mitä viimeistely vaatii. Näin estetään se, että lopulliset teokset jäävät alle suunnitellun muodon ja toleranssin.

7. Syklin nollaus ja voitelu

Muotti pestään ja voidellaan ennen seuraavaa kierrosta, jotta se olisi hyvälaatuinen ja jotta se ei tarttuisi kiinni. Kun öljyäminen on suoritettu, muotti kiinnitetään jälleen, ja kone kytketään nollaukseen uusia syklejä varten.

8. Laadun tarkastus ja viimeistely

Tämä on täydellinen osa, joka tarkastetaan sen varmistamiseksi, ettei siinä ole laatuvirheitä, kuten halkeamia, kutistumia tai poikkeavuuksia pinnassa. Osan loppukäyttövaatimuksista riippuen sille voidaan tehdä lisäkoneistusta, pintakäsittelyä tai se voidaan koota (tarvittaessa).

Kylmäkammiovaluissa käytettävät metallit

Kylmäkammion painevalun käytöstä on hyötyä korkeasulaville metalleille. Tällaiset metallit ovat erittäin vahvoja ja kestävät lämpöä, koska ne ovat hyvin vastaanottavaisia rakenteille. Tässä prosessissa käytetään yleisesti seuraavia metalleja

Alumiiniseokset

Kylmäkammiossa käytettävistä metalleista vanhin on alumiini. Se on kevyttä, korroosionkestävää ja sillä on korkea lujuus-painosuhde. Alumiinikomponentteja käytetään auto-, ilmailu- ja avaruusalalla sekä elektroniikassa, koska näillä aloilla vaaditaan tarkkuutta ja kestävyyttä.

Magnesiumseokset

Kevyin rakennemetalli on magnesium. Sitä käytetään sen lujuuden ja tärinänvaimennuskyvyn vuoksi. Ilmailu- ja avaruusteollisuuden ja elektroniikan magnesiumseokset ovat jonkin verran halvempia valaa kylmäkammiomuoteissa, mutta monet niistä valetaan tyypillisemmin kuumakammiojärjestelmissä.

Messinki- ja kupariseokset

Osat, joilla on alhainen resistiivisyys ja korroosiosuojaus, on valmistettu kupari- ja messinkiseoksesta. Metallit soveltuvat LVI-tarvikkeisiin, laivavarusteisiin ja sähköliittimiin. Ne ovat erittäin kestäviä ja kulutusta kestäviä, mikä viittaa niiden soveltuvuuteen ääriolosuhteissa.

Sinkki-alumiiniseokset ( Z A )Seokset

Lujuuden ja juoksevuuden parantamiseksi ZA-seoksissa sinkkiä sekoitetaan suurempiin määriin alumiinia. Kylmäkammiovaluissa näitä seoksia käytetään silloin, kun tarvitaan hienoa pintakäsittelyä ja suurta lujuutta kuormitusta varten (pesukonelaitteistot, hammaspyörät ja koriste-esineet).

Erikoisseokset

Erikoissovellukset saattavat vaatia erikoisseoksia, kuten nikkeli- tai titaanipohjaisia seoksia. Niitä käytetään esimerkiksi ilmailu- ja avaruusteollisuudessa tai lääkinnällisissä laitteissa, joissa niiden kyky toimia korkeassa rasituksessa on merkittävä. Ne ovat kuitenkin vähemmän yleisiä, koska ne ovat kalliita ja monimutkaisia.

Taulukko on seuraava

Seuraava taulukko on puhdas ja selkeä, ja siinä on kaikkien kylmäkammion painevaluprofiileja käyttävien metallien ominaisuudet, näiden metallien tiheydet, sulamispiste, tärkeimmät ominaisuudet ja niiden käyttötarkoitukset:

| Metalli | Tiheys (g/cm³) | Sulamispiste (°C) | Tärkeimmät ominaisuudet | Tyypilliset sovellukset |

| Alumiiniseokset | 2.7 | ~660 | Kevyt, korroosionkestävä, hyvä johtavuus | Autojen osat, elektroniikkakotelot, ilmailu- ja avaruusalan komponentit |

| Magnesiumseokset | 1.7 | ~650 | Erittäin kevyt, hyvä lujuus-painosuhde | Ilmailu- ja avaruustekniikan kannattimet, mobiililaitteet ja rakennekehykset. |

| Kupariseokset | 8.9 | ~1085 | Erinomainen sähkö/lämmönjohtavuus, korroosionkestävä | Sähköliitännät, LVI-tarvikkeet ja merenkulkualan tarvikkeet. |

| Messinki | ~8.4 | ~900-940 | Vahva, korroosionkestävä, hyvä työstettävyys | Koristeelliset laitteistot, venttiilit, hammaspyörät |

| Sinkki-alumiini (ZA) | ~5.0 | ~380-500 | Hyvä pintakäsittely, kulutuskestävyys ja helppo valaa | Teollisuuden komponentit, huonekalujen liitososat ja pumppukotelot |

| Nikkeli/Titaaniseokset | 8.0-8.9 | 1300+ | Korkea lujuus, äärimmäisten lämpötilojen kestävyys | Ilmailu- ja avaruustekniikka, puolustus, lääketieteelliset erikoiskomponentit |

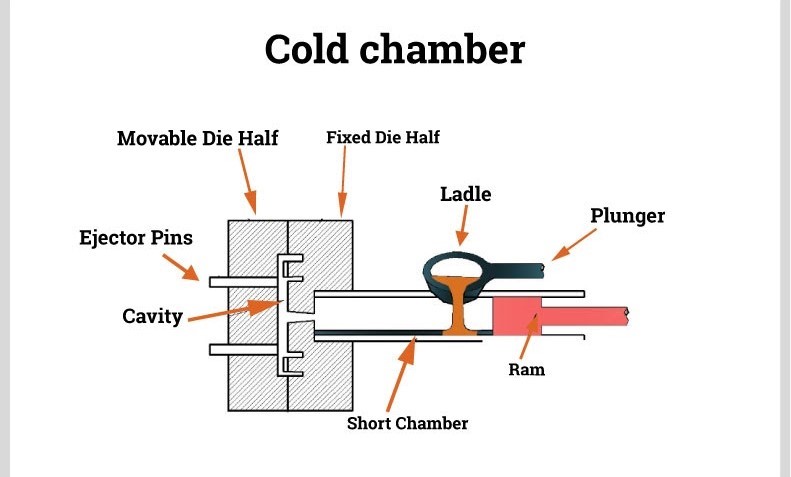

Kylmä kammio Die Casting Machine komponentit

Kylmäkammion painevalukone on kehittynyt kone, joka käsittelee tai käsittelee kuumia sulatettuja metalleja, kuten alumiinia, messinkiä ja magnesiumia. Kaikki komponentit ovat yhteistoiminnallisia ja varmistavat tarkan, nopean ja johdonmukaisen metallivalun. Pääkomponentit ja niiden tehtävät on esitetty alla:

1. Uuni (ulkoinen sulatusyksikkö)

Kylmäkammiovalussa uuni on ulkoinen, toisin kuin kuumakammiovalussa. Tässä erillisessä tilassa sula metalli sulatetaan ja siirretään sen jälkeen manuaalisesti tai automaattisesti ampumahylsyyn. Näin sula metalli erotetaan toisistaan, jotta se ei pääse kosketuksiin herkkien sisäosien kanssa, ja se mahdollistaa korkean sulamispisteen seosten käsittelyn.

2. Laukausholkki

Käytössä on vaakasuora teräsputki, jota kutsutaan ruiskuhylsyksi ja johon sula metalli kaadetaan ennen ruiskutusta. Se sisältää sulan metallin väliaikaisesti ja ohjaa sen virtaamaan muotin onteloon, kun mäntä painaa sitä. Hylsyn on kestettävä lämpöä ja kulutusta jokaisessa valusyklissä.

3. Männän ja männän tanko

Mäntä on mäntämäinen esine (sauvan muotoinen), joka työntää sulan metallin ulos ampumahylsystä ja muottiin. Se on kiinnitetty tankoon, ja se liikkuu suurella nopeudella ja voimalla, ja ontelo täytetään suurella nopeudella, jotta vähennetään virheiden, kuten huokoisuuden tai kylmähalkeamien, mahdollisuutta.

4. Muotti tai muotti

Lopputuote muotoillaan muotin avulla. Se koostuu kahdesta puolikkaasta, jotka ovat liikkuva puolikas (ulosheittomuotti) ja kiinteä puolikas (peitemuotti). Muotissa on monimutkaisia jäähdytys-, tuuletus- ja metallivirtauskanavia. Hyvä muotin suunnittelu takaa mittatarkkuuden ja tasaisen viimeistelyn.

5. Kiinnitysyksikkö

Tämä yksikkö pitää muotin puolikkaat kosketuksissa keskenään korkeapaineruiskutuksen aikana. Se altistaa sen tuhansien paunojen paineelle, jotta sula metalli ei vuoda. Kun jähmettyminen on saavutettu, kiinnitysyksikkö liikkuu avatakseen muotin, jotta valmis osa voidaan heittää ulos.

6. Heittojärjestelmä

Kun metalli on jähmettynyt muotissa, osa poistetaan muotista heittotappien tai heittomekanismien avulla. Nämä nastat on asetettu siten, että ne eivät tuhoa valettua esinettä. Niillä on suuri volyymituotanto, joka on yleensä automatisoitu ja jossa on osan tunnistavat anturit.

7. Jäähdytysjärjestelmä

Jäähdytysjärjestelmä tarkoittaa, että muotin sisällä on vesi- tai öljykanavia lämpötilan säätelemiseksi. Se auttaa hallitsemaan valukappaleen jähmettymisaikaa ja lyhentää syklin kestoa. Hyvällä jäähdytyksellä vältetään muotin ylikuumeneminen ja varmistetaan kappaleen hyvä tasalaatuisuus.

8. Hydrauliikka- ja ohjausjärjestelmät

Nykyaikaiset kylmäkammiovalukoneet on varustettu yhteistoiminnallisilla hydrauliikkajärjestelmillä, joilla säädellään männän, puristusyksikön ja ulosheittojärjestelmän liikettä. Tietokoneistetut ohjausjärjestelmät valvovat näitä ja säätelevät tarkasti muottiin ruiskutuksen nopeutta, painetta, aikaa ja lämpötilaa.

9. Voitelujärjestelmä

Jokaisella kierroksella ruiskutetaan voiteluaineita muotin pinnoille ja laukaisuhylsyyn kitkan minimoimiseksi, metallin liikkeen tehostamiseksi ja tarttumisen välttämiseksi. Automaattiset voitelujärjestelmät. Automaattisia voitelujärjestelmiä käytetään suuren volyymin ympäristöissä, joissa halutaan johdonmukaisuutta ja koneen käyttöön kuluu mahdollisimman vähän aikaa.

10. Turvalaitteet ja valvontalaitteet

Turvallisuus, käyttäjät ovat suojattuja, sillä kylmäkammiokoneissa on turvalukitukset, hätäpysäytykset ja lämpötila-anturit, jotka takaavat toimivan toiminnan. Valvontajärjestelmät tarjoaisivat reaaliaikaisia tietoja koneiden suorituskyvystä ja ongelmien varhaista tunnistamista.

Mitä tarkoitetaan puristusvoimalla ja sykliajalla?

Sykliaika ja puristusvoima ovat suorituskykyparametreja, jotka ovat välttämättömiä kylmäkammiovaluissa. Ne vaikuttavat suoraan kappaleen laatuun, tuotantonopeuteen ja koneen tehokkuuteen. Näiden termien tunteminen auttaa valmistajia maksimoimaan tuotannon ja minimoimaan virheet.

Puristusvoima

Puristusvoima on paine, joka pitää muotin molemmat puoliskot suljettuina, kun sulaa metallia ruiskutetaan. Kylmäkammiovalussa sula metalli valetaan muottiin erittäin suurella paineella (joskus 10 000 psi tai jopa enemmän), ja siksi muotti on lukittava lujasti, jotta se ei irtoaisi tai vuotaisi.

- Kappaleen koosta ja monimutkaisuudesta riippuen puristusvoima mitataan tonneina, ja suositellaan keskimäärin yli 100 tonnista yli 3 000 tonniin.

- Tarvittava puristusvoima perustuu valukappaleen pinta-alaan projektiossa ja ruiskutuspaineeseen.

- Kun käytetty voima on riittämätön, sula metalli voi karata erotuslinjalla, jolloin syntyy vikoja, joita kutsutaan leimahduksiksi.

- Jos se on liian suuri, kone saattaa kulua tarpeettomasti tai jokin osa voi deformoitua liiallisesta puristuksesta.

- Sopiva puristusvoima mahdollistaa puhtaat ja tarkat valukappaleet, joissa on tiukat toleranssit.

Syklin aika

Valusykli on aika, joka kuluu koneen täydellisen valusyklin valamiseen, eli koneen ruiskutuksesta seuraavan koneen ruiskutukseen. Kylmäkammiovaluissa sykli käsittää:

- Metallin valaminen laukaisuhylsyyn

- Metallin täyttäminen muottiin. Metallin ruiskutus muottiin

- Kappaleen jäähtyminen ja jähmettyminen: Osan jäähdytys ja jähmettyminen

- Kappaleen avaaminen ja poistaminen

- Voitelu ja lastaus seuraavaa pamahdusta varten

Yleinen kylmäkammiosyklin kesto on 30 sekunnista 2 minuuttiin, ja se riippuu seoksesta, kappaleen paksuudesta ja kappaleen monimutkaisuudesta. Mitä lyhyemmät syklit, sitä enemmän tuotantoa tapahtuu, vaikka vaarana onkin, että kammio ei täyty kokonaan tai jäähtyy kunnolla. Pidemmät syklit ovat parempia valun kannalta, mutta pienempiä tuotannon ja kustannusten kannalta. Suuren volyymin valmistusympäristössä on tärkeää optimoida sykliaika, jotta laadun ja tehokkuuden välinen tasapaino säilyy.

Nämä ovat tärkeitä seuraavista syistä:

Valukoneen on tuotettava riittävä puristusvoima, jotta se kestää sulan metallin ruiskutuspaineen ilman muotin avautumista. Samaan aikaan on olemassa hyvä optimoitu sykliaika, jolla varmistetaan nopea tuotanto ilman valuvaikeuksia.

Kaikki nämä vaikuttavat suoraan seuraaviin tekijöihin:

- Tuottavuus

- Osan johdonmukaisuus

- Toimintakustannukset

- Työkalujen käyttöikä

Kylmäkammion painevalun edut ja haitat

Kylmäkammion painevalu: Kylmäkammiovalu on ihanteellinen tapa valmistaa monimutkaisia ja vahvoja metallikomponentteja korkean sulamispisteen seoksista, kuten alumiinista, magnesiumista ja kuparista. Vaikka tämä on erittäin tehokas menetelmä teollisissa sovelluksissa, sillä on tiettyjä vahvuuksia ja heikkouksia. Kylmäkammiovalun edut ja haitat, tarkastellaan niitä yksityiskohtaisesti.

Kylmäkammiovalun edut

1. Täydellinen yhteensopivuus korkean lämpötilan metallien kanssa

Kylmäkammiossa tapahtuvan painevalun etuihin kuuluu se, että siinä on melko korkeasti sulavia seoksia, kuten alumiinia, messinkiä ja kuparia. Näitä metalleja ei voida käyttää kuumakammiokoneessa, koska ne joko syövyttävät tai rikkovat ruiskun osia. Näitä kovempia seoksia voidaan käsitellä kylmäkammioprosessissa, jossa on ulkoinen sulatusjärjestelmä.

2. Superulotteinen tarkkuus ja toistettavuus

Kylmäkammiokoneilla valetaan osia, joiden tarkkuus ja toleranssi ovat erittäin korkeat, ja monissa tapauksissa ne tarvitsevat vain vähän koneistusta valun jälkeen. Tämä on erityisen tärkeää esimerkiksi ilmailu- ja avaruusteollisuudessa tai autoteollisuudessa, joissa pienetkin poikkeamat voivat aiheuttaa suorituskykyongelmia tai jopa turvallisuusongelmia. Korkeapaineruiskutus tekee monimutkaisista muodoista ja ohutseinäisistä malleista tarkasti yksityiskohtaisia, sykli sykliltä.

3. Suurempi mekaaninen lujuus

Toinen etu on se, että tällä menetelmällä valmistettujen osien rakenne on tiivis ja hieno. Korkea paine ja muotin täyttönopeus mahdollistavat sulan metallin tarttumisen muotin muotoon täydellisesti, jolloin huokoset ja mikrosäröt poistuvat. Tuloksena on komponentteja, jotka eivät ole ainoastaan mittasuhteiltaan vakaita vaan myös riittävän lujia kestämään mekaanista kuormitusta.

4. Korroosio- ja kuumennuskestävyys

Alumiinin ja magnesiumin kaltaiset metallit ovat luonnostaan korroosionkestäviä, minkä vuoksi ne soveltuvat käytettäväksi kosteissa olosuhteissa tai jopa kemikaaleissa. Toinen etu on se, että nämä materiaalit säilyttävät rakenteensa korkeissa lämpötiloissa, mikä voi olla hyödyllistä moottorin osissa, jäähdytyslevyissä ja elektroniikkalaitteiden koteloissa.

5. Suuren mittakaavan esivalmistusautomaatioystävällinen

Robottikäsivarret voidaan asentaa kylmäkammiollisiin painevalukoneisiin, automaattisiin kauhatusjärjestelmiin, muotin ruiskutusjärjestelmiin ja automaattisesti ulosheittyviin osiin. Integrointi edistää tuhansien osien tehokasta ja nopeaa valmistusta laadun säilyttäen. Vaikka alkuinvestointi voi olla suuri, mutta koska prosessi voidaan helposti automatisoida, kustannukset voivat olla alhaisemmat yksikköä kohti.

Kylmäkammion Die Casting Downsides

1. Lisääntynyt syklin kesto

Kylmäkammio on hitaampi kuin kuumakammioinen painevaluprosessi. Sykli edellyttää joko manuaalista tai robotisoitua sulan metallin kaatamista ampumahylsyyn, mikä maksaa aikaa ja vähentää tunnissa valmistettavien osien määrää. Tämä ei välttämättä sovellu silloin, kun tuotantolinjat ovat hyvin nopeita.

2. Lisääntyneet alku- ja käyttökustannukset

Kylmäkammiokoneet maksavat yleensä enemmän kuin muut koneet, koska ne ovat rakenteeltaan raskaita ja niissä on oltava ulkoinen uuni. Toimintakustannuksia nostavat myös metallin erilliseen sulattamiseen kuluva energia sekä useampien käsittelyvälineiden ja työvoiman käyttö.

3. Huokoisuus ja hapettumisen mahdollisuus Riski

Koska sulaa metallia siirretään ulkoilmassa ja ruiskutetaan, se joutuu kosketuksiin hapen kanssa, ja se voi hapettua. Ruiskutusprosessin aikana ilma voi myös jäädä sisään, jolloin syntyy kaasuhuokosia. Ellei näitä vikoja hallita prosessinohjauksella ja muotin suunnittelulla, ne voivat heikentää valmiin valukappaleen lujuutta ja ulkonäköä.

4. Huoltovaatimuksia on päivitetty

Laukausholkit, mäntä ja suuttimet kuluvat nopeammin, koska käyttölämpötilat ja hiontaseokset ovat kohonneet. Kunnossapitovaatimukset ovat suuremmat Siksi kunnossapitovaatimukset ovat useammin ratkaisevia, jotta voidaan välttää valuvikoja ja suunnittelemattomia seisokkeja.

5. Ei sovellu matalan sulamispisteen seosten kanssa.

Metalleja, jotka sulavat verrattain alhaisissa lämpötiloissa, kuten sinkkiä tai lyijyä, ei voida valaa hyvin kylmäkammiovalussa. Tällaisia materiaaleja on tarkoituksenmukaisempaa käsitellä kuumakammiovalulla, joka on nopeampi, kustannustehokkaampi ja soveltuu paremmin piensarjojen tai monimutkaisten osien valmistukseen matalasulavilla seoksilla.

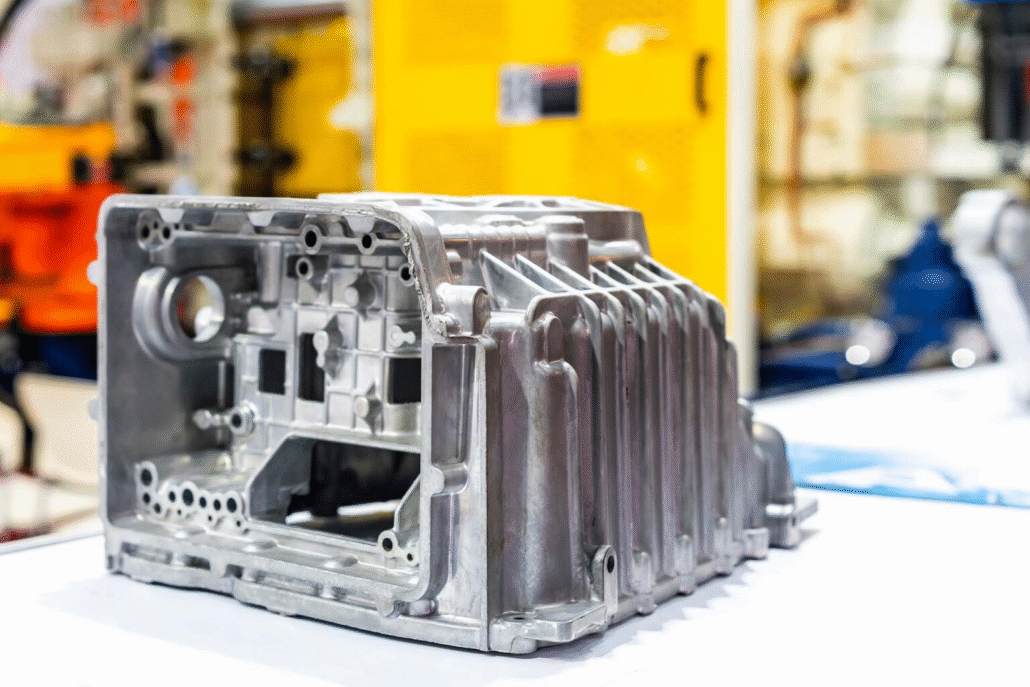

Kylmäkammiovalun käyttötarkoitukset

Prosessilla on monenlaisia sovelluksia useilla haastavilla aloilla, koska sen avulla voidaan syntetisoida kestäviä ja samalla kevyempiä tuotteita. Sovellusalueet. Joitakin tärkeitä sovellusalueita ovat:

- Autoteollisuus: Kotelo- ja moottorilohkot, voimansiirron osat ja rakenneosat.

- Ilmailu: Kevyet komponentit, ja niissä on usein hienot toleranssit.

- Viihde-elektroniikka: Kotelot ja kiinnikkeet, joissa kosmeettisuus ja tarkkuus ovat tärkeitä.

- Lämpöä ja korroosiota kestävät osat: Industrial Equipment.

Kylmäkammiovaluista tekee erityisen hyödyllisiä sen toistettavuus ja ennustettavuus, jotka ovat ratkaisevia tuotteen turvallisuuden ja rakenteellisen eheyden sekä pitkäaikaisen kestävyyden kannalta.

Kuuman ja kylmän kammion painevalun välinen ero

Muottiinvalu on tehokas prosessi, jota käytetään nykyaikaisessa tuotannossa, sillä se on erinomainen tapa varmistaa laadukkaiden metalliosien tuotanto hyvin lyhyessä ajassa ja suurella tarkkuudella. Tavallisesti painevalujärjestelmiä on kaksi ensisijaista muotoa, joista ensimmäinen on kuumakammio ja toinen kylmäkammio. Kuuma- ja kylmäkammioiset painevalumallit eroavat toisistaan, ja sinun on opittava ymmärtämään, kumpi niistä sopii sinun vaatimuksiisi, tuotantonopeuteesi ja materiaalin soveltuvuuteen suunnittelun kanssa.

1. Metallien yhteensopivuus

Kuumakammiomoottorivalun ja kylmäkammiomoottorivalun merkittävä erottava tekijä on kummassakin koneessa käytettävien metallien luonne. Kuumakammion painevalu koskee seoksia, joilla on alhainen sulamispiste, kuten sinkkiä, lyijyä ja tinaa. Tällaiset metallit eivät vahingoita koneen sisätiloja.Kylmäkammiovalua käytetään kuitenkin seosten kanssa, joilla on korkea sulamispiste, kuten kupari, alumiini ja magnesium. Nämä ovat metalleja, jotka tarvitsevat vahvemman asennuksen, koska muuten ne pilaisivat kuumakammiokoneen veteen upotetut osat.

2. Metallien ruiskutusprosessi

Kuumakammiovalu: Sula valmistetaan koneen sisäänrakennetussa uunissa. Metallin syöttöjärjestelmä on upotettu sulaan metalliin; se ruiskuttaa sulan metallin suoraan muotin onteloon.

Kylmäkammiossa valetaan metalli toisessa uunissa, jossa metalli nesteytetään. Sulaa metallia kauhotaan myöhemmin joko käsin tai automaattisesti hauliholkkiin, jonka jälkeen se pakotetaan muottiin. Tämä lataamisen ja ruiskuttamisen välinen ero on tyypillinen osa kuuma- ja kylmäkammiovalun erottelua.

3. Tuotannon nopeus ja sykliaika

Kuumakammiossa tapahtuva painevalu on yleensä nopeampaa ja sen sykliajat ovat lyhyempiä. Koneessa metalli on helposti saavutettavissa, joten aikaa ei kulu laukausten välillä. Tämä tekee siitä erittäin kätevän suurten mittakaavojen valmistuksessa, jossa tuotantonopeus on olennaisen tärkeää.

Kylmäkammiossa tapahtuvassa painevalussa on pidempi jaksoaika, koska käsin tai robotilla tapahtuvaan kauhomiseen tai jähmettymisjaksoon kuluu enemmän aikaa. Sitä sovelletaan kuitenkin parhaiten sellaisten osien valmistukseen, joiden on oltava lujempia, vähemmän alttiita korroosiolle ja mitoiltaan sopivia.

4. Laitteiden suunnittelu ja kustannukset

Kuumakammion painevalu. Kuumakammiokoneet ovat yleensä halvempia ja pienempiä, koska ne eivät tarvitse sulatusuunia. Ne vaativat myös vähemmän käsittelylaitteita. Niitä voidaan kuitenkin käyttää vain sellaisten metallien kanssa, joilla on alhainen sulamispiste ja jotka eivät ole syövyttäviä.

Kylmäkammion painevalu: Järjestelmät, joissa on kylmäkammiot, ovat suurempia ja monimutkaisempia, ja niissä käytetään ulkoisia uuneja ja siirretään sulaa metallia käsivarsien tai robottien avulla. Ne ovat joustavampia vahvempien metallien hyväksymisen kannalta, mutta ne maksavat aluksi enemmän kuin useimmat muut pakkausmuodot. Niiden uskotaan olevan varmempi investointi ilmailu-, auto- ja elektroniikkateollisuudessa.

5. Osan laatu ja käyttö

Molemmilla järjestelmillä saadaan korkealaatuisia osia, mutta kylmäkammiovalua suositaan yleensä silloin, kun tarvitaan monimutkaisia muotoja tai osia, joiden on kestettävä kuormitusta tai altistuttava ympäristölle. Pienemmät, yksityiskohtaiset valukappaleet, kuten sähköliittimet, lukot ja kuluttajatarvikkeet, valmistetaan tyypillisemmin kuumakammiovalulla.

Myös pintakäsittely ja osien huokoisuustaso vaikuttavat kuumakammiollisessa ja kylmäkammiollisessa painevalussa tehtyjen valujen väliseen eroon. Kuumakammiojärjestelmät voivat olla sileämpiä ja aiheuttaa vähemmän huokoisuutta nopeamman ruiskutuksen ansiosta, mutta hitaamman ruiskutuksen kustannuksella ne ovat heikompia ja lämmönkestävämpiä kuin kylmäkammiovalu.

Syyt, miksi valmistajat käyttävät kylmäkammion painevalua

Vaikka hitaammat sykliajat ovat kylmäkammiojärjestelmien tunnusmerkki kuumakammiojärjestelmien sijaan, monet valmistajat saattavat silti suosia tätä menetelmää useiden tekijöiden vuoksi:

- Materiaalin joustavuus: Teknologia on joustava, ja se mahdollistaa monenlaisten kovien, korroosiota kestävien metallien käsittelyn.

- Parempi osien laatu: Kun osat ovat korkeammassa paineessa, niiden hallinta on paljon parempi, jolloin niistä tulee tiiviimpiä ja tasaisempia.

- Kustannustehokkuus suurissa määrissä: Tämä voi olla kallista asentaa ja työkaluja käyttää, mutta yksikkökohtaiset kustannukset pienenevät huomattavasti suurissa sarjoissa.

Kun prosessi yhdistetään automatisoituihin prosesseihin, sitä voidaan skaalata helposti, jolloin laatu pysyy korkeana ja romu vähäisenä.

Kylmäkammion painevalun trendit tulevaisuudessa

Kevyempiä, vahvempia ja kestävämpiä komponentteja tarvitsevien teollisuudenalojen jatkuvan kysynnän vuoksi jopa kylmäkammiovaluprosessi on muuttumassa. Tämän tekniikan mahdollistavat uudet edistysaskeleet muotin materiaaleissa, automaatiossa ja simulointiohjelmistoissa, jotka laajentavat sen suorituskyvyn uudelle tasolle.

Joitakin tulevaisuuden suuntauksia ovat:

- Kehittyneet jäähdytysjärjestelmät: Saavuttaa nopeat syklit ja kuolla elinikä.

- Tekoäly ja esineiden internet: Älykkäämpi valvonta ja ennakoiva kunnossapito.

- Ympäristöystävälliset seokset: Käytä kierrätysmateriaalia ympäristöjätteen minimoimiseksi.

Nämä ovat joitakin innovaatioita, joiden tarkoituksena on lisätä energian käyttöä, minimoida hävikki ja parantaa kokonaistehokkuutta, mikä tekee koko prosessista entistä houkuttelevamman maailmanlaajuisille valmistajille.

Päätelmä

Lyhyesti sanottuna kylmäkammiovalu on olennainen menetelmä tehokkaiden, tarkkojen ja tiiviiden kappaleiden tuottamiseksi, jotka on muodostettu metalleista, joilla on korkea sulamispiste. Sen kyky käsitellä sellaisia materiaaleja kuin alumiinia, magnesiumia ja messinkiä tekee siitä välttämättömän aloilla, joilla teollisuudessa tarvitaan laatua ja kestävyyttä. Itse menettely ei ehkä ole aivan yhtä nopea kuin kuumakammioprosessi, mutta useimmissa tapauksissa tulos on pysähdysten arvoinen.

Ymmärtämällä kuuma- ja kylmäkammion painevalun välisen eron merkityksen ymmärtää syyn siihen, miksi kylmäkammiokoneet ovat edullisempia kuin ne metallit, jotka tuhoaisivat kuumakammiokoneen sisäiset prosessit. Ero koneeseen on siinä, että siinä on ulkoinen uuni ja metalli syötetään hauliholkkiin manuaalisesti, mikä ylläpitää sen käyttöikää ja tekee siitä sopivan valukäyttöön.

Vaikka joitakin rajoituksia on olemassa, kylmäkammiovalun etujen ja haittojen syvällinen ymmärtäminen antaa valmistajille mahdollisuuden tehdä oikeita päätöksiä. Prosessi tarjoaa suuremman lujuuden, rakenteellisen eheyden ja suunnittelun monipuolisuuden, jotka ovat kaikki tärkeitä näkökohtia suorituskykyisissä sovelluksissa.

Valmistustekniikan kehittyessä kylmäkammiomoottorivalu on säilyttänyt erittäin tärkeän asemansa kaikenlaisten tuotteiden, kuten moottorin osien tai jopa viimeaikaisen kulutuselektroniikan, tuotannossa. Valmistajana, insinöörinä tai opiskelijana prosessin tunteminen on avain menestykseen metallinjalostuksen ja tuotesuunnittelun nykyisessä paradigmassa.

Usein kysytyt kysymykset

1. Mikä on kylmäkammion painevalun käyttö?

Termiä kylmäkammiovalu käytetään yleensä vahvojen ja monimutkaisten metallikomponenttien, kuten alumiinin, magnesiumin ja kuparin, valmistuksessa. Se on yleistä auto-, ilmailu- ja avaruusteollisuudessa sekä elektroniikkateollisuudessa.

2. Mitkä ovat kylmäkammion painevalun edut ja haitat?

Sen etuja ovat lujuus, hyvä mittatarkkuus ja soveltuvuus korkean sulamispisteen omaaville metalleille. Sen haittapuolina ovat hitaat sykliajat ja kalliit laitteet kuumakammiomenetelmiin verrattuna.

3. Mikä on kuumakammio- ja kylmäkammio- eli painevalu?

Ero kuumakammion ja kylmäkammion painevalun välillä on metallin ruiskutusprosessissa. Kuumakammiokoneet upottavat ruiskun sulaan metalliin, kylmäkammiokoneissa on ulkopuolinen uuni ja sulan metallin kaataminen käsin.

4. Mitkä metallit voidaan valaa kylmässä kammiossa?

Parhaiten soveltuvat kevytmetallit, kuten alumiiniseokset, messinki, kupari ja jotkin magnesiumseokset, joilla on korkea sulamispiste ja erinomaiset rakenteelliset ominaisuudet.

5. Mikä on kylmäkammion painevalun jaksoaika?

Se riippuu kappaleen monimutkaisuudesta ja koosta, ja kestää yleensä keskimäärin 30 sekunnista 2 minuuttiin, riippuen kuitenkin käytetystä metallityypistä.