Yksi tärkeimmistä nykyisin käytetyistä metalliprosesseista on korkeapainevalu. Sille on ominaista kyky valmistaa erittäin tarkkoja komponentteja. Se on prosessi, johon valmistajat turvautuvat, kun he tarvitsevat laadukkaita osia suurina määrinä. Prosessi saadaan aikaan asettamalla sulaan metalliin suuri paine ja pakottamalla se teräsmuottiin, jota kutsutaan muotiksi. Painetta käytetään pitämään yllä metallin virtausta muotin kaikkiin kulmiin. Sillä tuotetaan komponentteja, joissa on pieniä yksityiskohtia, kapeita seinämiä ja sileitä pintoja. Tämän vuoksi korkeapainevalu olisi kätevä valinta, kun kyseessä on teollisuus, jonka on oltava tarkka ja tasainen.

Esimerkkejä metalleista, joita prosessissa yleensä käytetään, ovat alumiini, sinkki ja magnesium. Materiaaleilla on omat etunsa. Muottiinvalu Alumiini on kevyttä, eikä siinä tapahdu korroosiota. Tämä johtuu siitä, että Sinkkivalu voidaan valaa ohuita ja monimutkaisia malleja. Vahvuus magnesiumin painevalu on hyvin kevyt. Korkeapainevalu palvelee useimpia teollisuudenaloja. Se tarjoaa elintärkeitä osia autoteollisuudelle, ilmailu- ja avaruusteollisuudelle, elektroniikkateollisuudelle ja kulutustavarateollisuudelle.

Tämä prosessi takaa kestävyyden ja suorituskyvyn muun muassa moottorikoteloissa ja elektroniikkakoteloissa. Tässä artikkelissa käsitellään korkeapainevalun toimintaa, käytettyä materiaalia, sen etuja, rajoituksia ja lukuisia sovelluksia.

Sisällysluettelo

ToggleKorkeapaineinen painevalu

Muottiinvalu korkeassa paineessa on yli 100 vuoden historia. Sen luominen juontaa juurensa 1800-luvulle, jolloin sitä käytettiin painotyyppien luomiseen. Ajan myötä tekniikkaa kehitettiin, ja siitä tuli olennainen menettely auto- ja ilmailuteollisuudessa.

Yksi tehokkaimmista menetelmistä komposiittimetalliosien valmistamiseksi on nykyään korkeapainevalu. Sitä voidaan käyttää tapauksissa, joissa tarvitaan tarkkuutta, kestävyyttä ja nopeutta. Valmistajat ovat ottaneet tämän prosessin käyttöön, koska se tarjoaa huomattavaa tuotantoa, joka on laadultaan säännöllistä, sileää ja yksityiskohtaista ja vastaa nykyaikaisen tekniikan vaatimuksia.

Korkean paineen painevaluprosessi

Korkeapainevalu on nopea prosessi, joka on tarkka ja soveltuu massatuotantoon. Se on korkeiden koneiden ja sulan metallin yhdistelmä, jolla valmistetaan tarkkoja ja yksityiskohtaisia osia. Tämä tehdään tehokkaaksi, koska koko prosessin avulla valmistajat voivat valmistaa tuhansia samanlaatuisia osia.

Die valmistelu

Se alkaa muotin valmistelusta. Teräsmuotti tai -muotti pestään huolellisesti ja suihkutetaan voiteluaineella. Näin säädellään lämpötilaa ja varmistetaan, että metalli ei tartu muotin pintaan. Muotti on valmisteltava kunnolla, koska se on keino lopullisen valukappaleen tasaiseen ulosheittämiseen.

Metallin sulatus

Kun muotin lukeminen on suoritettu, haluttu materiaali - alumiini, sinkki tai magnesium - sulatetaan uunissa. Metalli on kuumennettava oikeaan lämpötilaan, jotta se saadaan täysin nestemäiseen tilaan. Lopullisen valukappaleen lujuus ja viimeistely riippuvat pitkälti sulatuksen laadusta.

Metallin ruiskutus

Sula metalli pakotetaan sitten muottiin erittäin korkeassa paineessa. Tämä paine puristaa metallin muottipesän kaikkiin kulmiin. Sen ansiosta prosessissa voidaan valmistaa ohuita seinämiä, teräviä reunoja ja monimutkaisia muotoja, joita on vaikea valmistaa muilla valumenetelmillä.

Jäähdytys ja jähmettyminen

Metalli jäätyy nopeasti teräsmuotissa ruiskutuksen jälkeen. Jäähdytysajat ovat myös erittäin lyhyitä; ne voivat kestää vain muutaman sekunnin. Nopea jäähtyminen antaa kappaleelle lujuutta ja auttaa pitämään kappaleen oikean kokoisena.

Heittäminen suuttimesta

Kun metalli on jähmettynyt, muotti avataan. Valu pakotetaan ulos muotista ulosheittotappien avulla. Kappale on tässä vaiheessa muotoiltu, paitsi että siinä on vielä ylimääräistä materiaalia, joka on poistettava.

Leikkaus ja viimeistely

Viimeinen vaihe on viimeistely ja valmistelu. Ylimääräinen metalli poistetaan, jota kutsutaan välähdykseksi. Tämän jälkeen osa voidaan tarpeiden mukaan työstää, kiillottaa, maalata tai pinnoittaa. Näin varmistetaan, että osa on valmis käytettäväksi.

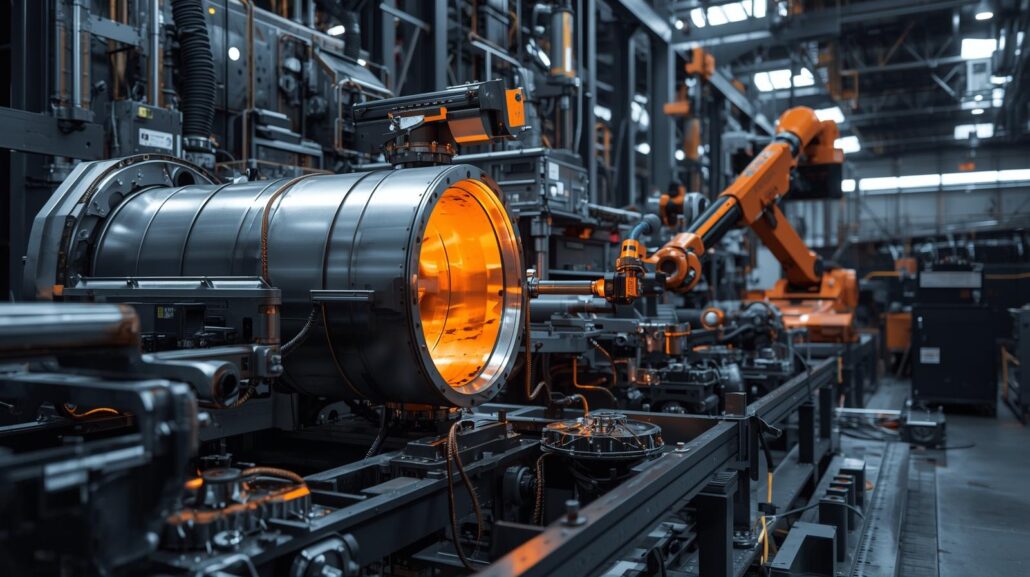

Automaatio nykyaikaisissa tehtaissa

Korkeapainevalu on täysin automatisoitu nykyaikaisissa tehtaissa. Ruiskutuksen, jäähdytyksen ja ulosheittämisen vaiheet suoritetaan tarkasti robottien avulla. Automaatio parantaa johdonmukaisuutta, alentaa työvoimakustannuksia ja tekee siitä ihanteellisen tavan toteuttaa massatuotantoa.

Korkeapainevalun raaka-aineet

Korkeapainevalu soveltuu erinomaisesti ei-rautametalleille, joiden sulamispisteet ovat suhteellisen alhaiset. Yleisimpiä ovat:

Alumiini

Suosituin on alumiinin painevalu. Se on kevyt ja luja yhdistelmä. Alumiinituotteet ovat myös korroosionkestäviä, joten ne soveltuvat autoihin, lentokoneisiin ja elektroniikkaan.

Sinkki

Pienet, hienot ja tarkat osat valetaan parhaiten sinkillä. Sinkillä on hyvä sitkeys ja lujuus. Myös ohuet seinämät ja hienot yksityiskohdat ovat mahdollisia. Siksi se sopii liittimiin, koteloihin ja koristeosiin.

Magnesium

Magnesium on kevyin rakenteellinen painevalumetalli. Sillä on hyvä lujuus-painosuhde. Sitä käytetään yleisesti ilmailu- ja avaruusalalla, autoteollisuudessa ja kulutuselektroniikassa aloilla, joilla keveys on tärkeä tekijä.

Kupariseokset

Seoksia voidaan valmistaa myös kuparista, mutta se ei ole yleistä. Ne ovat erittäin kovia, kestävät hyvin kulutusta ja johtavat hyvin sähköä. Kaikilla materiaaleilla on vahvuutensa käytön mukaan. Alumiini valitaan vahvaksi ja korroosionkestäväksi materiaaliksi, sinkki tarkaksi ja magnesium kevyeksi komponentiksi.

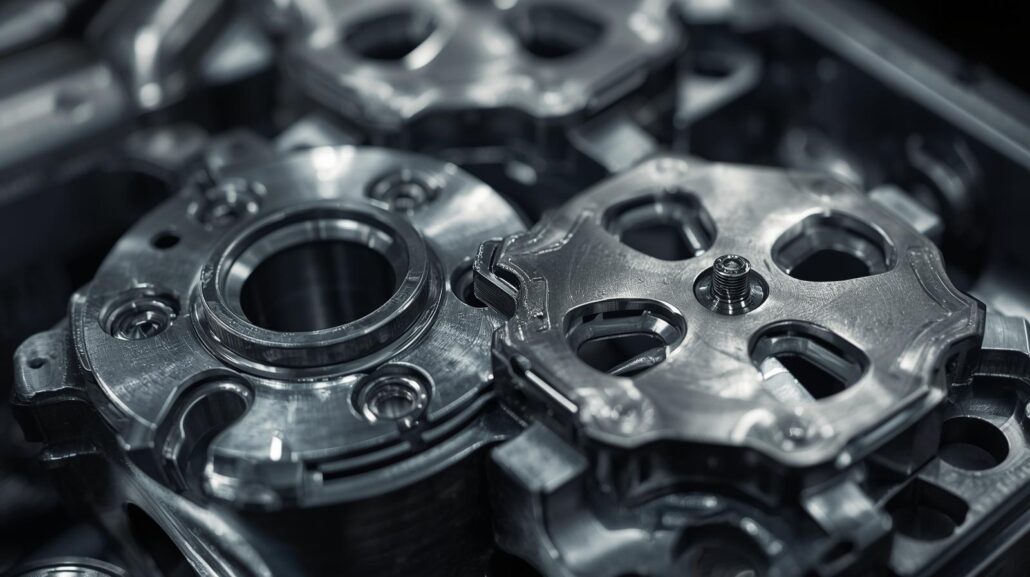

Korkeapainevalu Työkalut ja suuttimet

Prosessin tärkein osa on muotti eli muotti. Muottien valmistuksessa käytetään karkaistua työkaluterästä, joka on valmistettu kestämään liiallista kuumuutta ja painetta.

Leimoja on kahta päätyyppiä:

- Yhden ontelon muotit - On yksi osa sykliä kohti.

- Monikoloiset muotit - Käytetään kahden tai useamman samantyyppisen osan valmistamiseen samanaikaisesti.

On myös mahdollista suunnitella suulakepuristin, joka mahdollistaa useiden eri osien valmistuksen yhdellä syklillä, eli yhdistelmäsuulakepuristin. Työkalukustannukset ovat myös kalliita, mutta muottien käyttöikä on pitkä, joten niitä käytetään hyvin suurissa tuotantomäärissä.

Korkeapainevalukoneiden tyypit

Korkeapainevalukoneet on mallinnettu siten, että ne soveltuvat erilaisille metalleille. Näitä ovat kylmäkammiokoneet ja kuumakammiokoneet. Kaikilla koneilla on omat etunsa, ja ne valitaan valettavan metallin sulamispisteen perusteella.

Kuumakammion painevalukoneet

Metalleja, joilla on alhainen sulamispiste, kuten sinkkiä ja joitakin magnesiumseoksia, käsitellään kuumakammiokoneilla. Tässä prosessissa metalli pidetään sulana koneen sisällä. Sula metalli liittyy suoraan ruiskutusjärjestelmään. Tämä järjestely mahdollistaa erittäin korkeat sykliajat. Kuumakammiovalu on tehokas ja soveltuu suurelta osin sinkistä valmistettujen pienten ja herkkien painevalukomponenttien valmistukseen.

Kylmän kammion painevalukoneet

Kylmäkammiokoneita käytetään metalleille, joiden sulamislämpötila on korkeampi, kuten alumiinille ja magnesiumille. Tässä tekniikassa sula metalli sulatetaan ensin toisessa uunissa. Sen jälkeen se siirretään ruiskutuskammioon, ja siihen kohdistetaan korkea paine, joka pakottaa sen muottiin. Tämä on hieman aikaa vievämpää, mutta sitä tarvitaan korkealämpötilaisissa materiaaleissa. Kylmäkammiovalua käytetään useimmissa alumiinin painevalutapauksissa, kun otetaan huomioon lujuus ja keveys.

Oikean koneen valitseminen

Koneita on kahdenlaisia: kuumakammiokoneita ja kylmäkammiokoneita, jotka määräytyvät metallin luonteen ja kappaleen tarpeiden mukaan. Kuumakammiokoneet ovat nopeita ja tehokkaita myös sinkkivalussa. Alumiinin ja magnesiumin painevalussa kylmäkammiokoneet tarjoavat korkeasulavien metallien vaatiman pitkäikäisyyden.

Korkeapainevalun edut

Korkeapainevalun edut muihin valumuotoihin verrattuna:

- Tarkkuus - Tuo esiin oikein muotoiltuja ja hienoja muotoja.

- Nopeus - Sykliajat ovat hyvin lyhyitä, mikä mahdollistaa massatuotannon.

- Pinnan laatu - Osat ovat hyvin viimeisteltyjä, joten ne eivät vaadi koneistusta.

- Vahvuus - Osat ovat voimakkaita ja sitkeitä, erityisesti kun niissä on mukana alumiinia tai magnesiumia.

- Tehokkuus - Materiaalijäte on vähäistä, koska siinä on uudelleenkäytettäviä muotteja.

Kaikkien näiden etujen ansiosta painevalu on yksi kustannustehokkaimmista valmistusprosesseista massatuotannossa.

Korkeapainevalun haitat

Vahvoista puolistaan huolimatta sillä on tiettyjä rajoituksia:

- Korkeat työkalukustannukset - Muottien suunnittelu ja valmistus on kallista. Tämän vuoksi prosessi ei sovellu laajamittaiseen tuotantoon.

- Kokorajoitus - Tällä menetelmällä voi olla vaikea valmistaa hyvin suuria osia.

- Huokoisuus - Joskus metallin sisälle jää kaasua, mikä vähentää lujuutta tietyissä olosuhteissa.

- Huonot materiaalit - Kaikkia metalleja ei voida käyttää. Metallit, joilla on erittäin korkea sulamispiste, eivät sovellu.

Nämä tekijät otetaan huomioon ennen kuin valmistajat voivat valita prosessin.

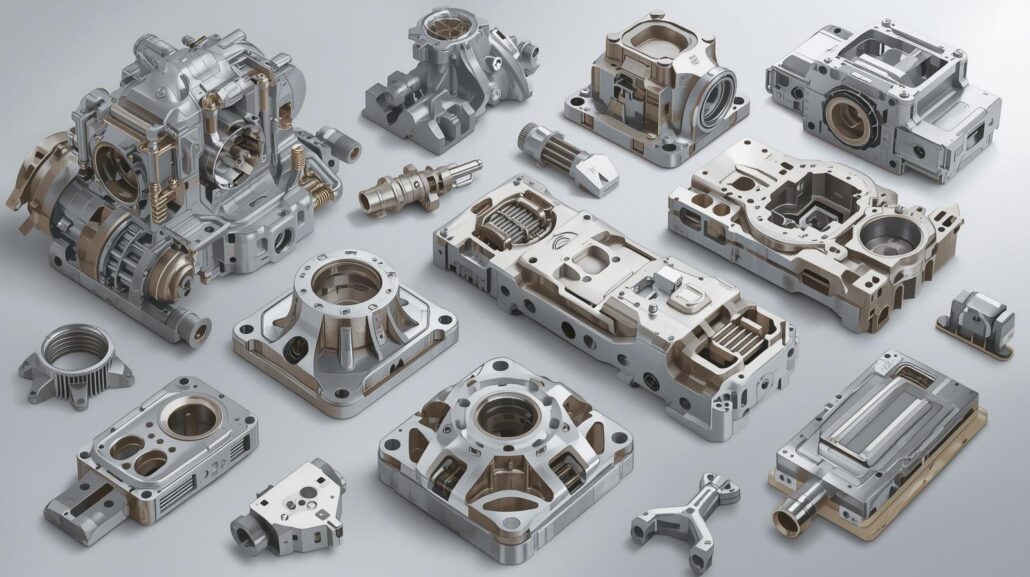

Korkeapainevalun sovellukset

Yksi joustavimmista valmistusmenetelmistä on korkeapainevalu. Se soveltuu hyvin aloille, joilla vaaditaan lujuutta, tarkkuutta ja nopeutta. Koska sillä voidaan valmistaa monimutkaisia muotoja ja viimeistelyjä, se on luotettava vaihtoehto nykyaikaisessa tuotannossa.

Autoteollisuus

Korkeapainevalu käytetään eniten autoteollisuudessa. Moottorilohkot, vaihteistokotelot, kotelot ja kiinnikkeet valetaan alumiinista. Näiden komponenttien on oltava kevyitä ja tehokkaita polttoainetalouden parantamiseksi. Myös pienemmät osat, kuten kahvat, hammaspyörät ja liittimet, valetaan sinkkiä käyttäen. Sähköajoneuvoliikkeen kiihtyessä akkukotelot, moottorin osat ja kevytrakenteiden valmistuksen komponentit vaativat nyt painevalua.

Ilmailu- ja avaruusteollisuus

Painon vähentäminen on erittäin tärkeää ilmailu- ja avaruusalalla. Magnesiumin ja alumiinin painevalu tarjoaa kevyitä mutta vahvoja osia. Korkeapainevalua käytetään sellaisten osien kuin kiinnikkeiden, koteloiden ja sisätilojen varusteiden valmistuksessa. Prosessi on turvallinen ja suorituskyky taattu ilman lisäpainoa koneeseen.

Elektroniikkateollisuus

Elektroniikkateollisuus on ollut erittäin riippuvainen painevalusta koteloiden, koteloiden ja jäähdytyslevyjen valmistuksessa. Alumiinin painevalulla on hyvä lämmönjohtavuus, joten sitä käytetään elektroniikkalaitteiden jäähdytysjärjestelmissä. Liittimet ja pienet, yksityiskohtaiset osat, jotka vaativat tarkkuutta, valmistetaan sinkkivalulla.

Kuluttajatuotteet

Korkeapainevalua käytetään monien kuluttajatuotteiden valmistuksessa. Useimmat jokapäiväiset tuotteet, kuten lukot, kahvat, kotelot ja koristeet, valetaan yleensä sinkistä tai alumiinista. Prosessi antaa tuotteille sileän pinnan ja erittäin korkean kestävyyden, mikä tekee niistä toimivia ja houkuttelevia.

Teollisuuskoneet

Korkeapainevalu on käyttökelpoinen myös teollisuuskoneissa. Painevalukomponentteja käytetään yleensä pumpuissa, kompressoreissa ja tarkkuustyökaluissa. Kyky luoda monimutkaisia muotoja samalla lujuudella tekee prosessista parhaiten soveltuvan teollisuuden vaikeisiin olosuhteisiin.

Muut sovellukset

Myös uusiutuvassa energiassa sekä lääketieteellisissä laitteissa ja televiestinnässä hyödynnetään korkeapainevalua. Prosessi tarjoaa luotettavia ja kustannussäästöjä tuottavia ratkaisuja aurinkopaneelien kehysten ja lääketieteellisten koteloiden muodossa. Se on niin monipuolinen, että se on jatkuvasti keskeinen tekniikka eri aloilla.

Henkilökohtainen vertailu muihin valumenetelmiin

Yksi metalliosien valmistusmenetelmistä on korkeapainevalu. Se rinnastetaan yleisesti hiekkavaluun, painovoimavaluun ja tarkkuusvaluun. Menetelmillä on omat etunsa ja haittansa, jotka perustuvat kustannuksiin, tarkkuuteen ja tuotantomäärään.

Hiekkavalu

Hiekkavalu on hyvin vanha ja edullisin valumuoto. Sitä sovelletaan pienen volyymin tuotantoon ja erittäin suuriin komponentteihin. Se on kuitenkin epätarkempi kuin korkeapainevalu. Pintakäsittely on karkeampaa, ja se on hyvin hidas prosessi. Kun tarvitaan vahvoja ääriviivoja ja kiillotettuja pintoja, käytetään korkeapainevalua.

Painovoimavalu

Painovoimavalussa muotin täyttämiseen käytetään painovoimaa eikä korkeaa painetta. Tämän prosessin tuloksena on vahvasti muotoutuvien osien hyvät mekaaniset ominaisuudet. Se on kuitenkin hidas eikä sovellu ohuille seinämille tai erittäin monimutkaisille muodoille. Korkeapainevalu on nopeampi syklien keston suhteen ja siinä on enemmän suunnittelun joustavuutta, mikä soveltuu paremmin massatuotantoon.

Sijoitusvalu

Menetettyä vahavalua kutsutaan myös investointivaluksi, joka on hyvin yksityiskohtaista ja tarkkaa. Sillä voidaan valmistaa monimutkaisen muotoisia ja sileitä osia. Työstö on kuitenkin kalliimpaa osaa kohden ja hidasta verrattuna painevaluun. Korkeapainevalu on silti halvempaa, jos kyseessä on suursarjatuotanto.

Lopullinen vertailu

Korkeapainevalu on näihin menetelmiin verrattuna sopivin vaihtoehto laajamittaiseen tuotantoon. Se on myös yksi nykyaikaisen tuotannon arvokkaimmista valuprosesseista, ja siinä yhdistyvät nopeus, tarkkuus ja kustannustehokkuus.

Korkeapainevalu on näihin verrattuna sopivin, kun on tarpeen valmistaa suuria määriä nopeasti, täydellisesti ja edullisesti.

Korkeapainevalun tulevaisuus

Korkeapainevalutekniikkaa kehitetään. Robotiikka ja automaatio nopeuttavat tuotantoprosessia ja tekevät siitä ennustettavamman. Uusista seoksista valmistetaan kevyempiä ja vahvempia osia. Kestävyys on myös vahva puoli. Alumiinin ja sinkin painevalua kierrätetään. Tehokkaat koneet minimoivat ympäristövaikutukset.

Korkeapainevalu on yksi valmistusprosesseista tulevina vuosina, kun tällaiset edistysaskeleet otetaan huomioon.

Yhteenveto

Yksi tehokkaimmista metalliosien valmistusmenetelmistä on painevalu. Se tehdään ruiskuttamalla sulaa metallia metallimuottiin korkeassa paineessa. Näin muodostuu kiinteitä, tarkkoja ja yksityiskohtaisia osia hyvin lyhyessä ajassa. Sitä käytetään yleisesti kaikilla teollisuudenaloilla, joilla tarvitaan korkealaatuisia osia suurina määrinä.

Korkeassa paineessa tapahtuvaan painevaluprosessiin kuuluu useita vaiheita. Aluksi muotti voidellaan ja vedetään valmiiksi. Sulaa metallia, esimerkiksi alumiinia, sinkkiä tai magnesiumia, ruiskutetaan sitten muottiin suurella nopeudella. Kun osa on jäähtynyt ja jähmettynyt, se heitetään ulos, leikataan ja viimeistellään. Nykyaikaisessa tehtaassa hyödynnetään automaatiota, jotta prosessi olisi nopea, toistettava ja kustannustehokas.

Erilaisia materiaaleja käytetään suhteessa niiden käyttötarkoitukseen. Alumiinivalu tarjoaa kevyttä lujuutta ja korroosionkestävyyttä. Sinkkivalua käytetään pienten osien hienojakoisuuden aikaansaamiseksi, ja se on pitkäikäinen. Kriittisen pienen painon kohdalla magnesiumin painevalumenetelmä on paras vaihtoehto. Hyvä kulutuskestävyys ja johtavuus voidaan saavuttaa myös kupariseoksilla.

Korkeapainevalua tarvitaan autojen moottoreissa ja elektroniikkakoteloissa. Se on tulevaisuudessa vahva ja kestävä tuotantoprosessi teknologian ja kierrätyksen kehittyessä.

Usein kysytyt kysymykset

Korkeapainevalun käyttö?

Metalliosat valmistetaan suurella tarkkuudella ja lujuudella painevalun avulla. Sitä käytetään auto-, ilmailu-, elektroniikka- ja koneteollisuudessa. Näitä ovat moottorin kotelot, kiinnikkeet, jäähdytyslevyt ja kuluttajatuotteiden kotelot.

Mitä metallurgisia materiaaleja käytetään painevalussa?

Yleisimpiä metalleja ovat alumiini, sinkki ja magnesium. Alumiini on sitkeää ja korroosionkestävää, sinkkiä voidaan valmistaa hienojakoisemmin ja magnesium on kevyttä. Erikoissovelluksia tehdään kupariseoksista.

Mitä eroa on korkeapaine- ja matalapainevalun välillä?

Korkeapainevalussa sula metalli kaadetaan muottiin äärimmäisessä paineessa. Tämä tekee siitä aikaa säästävää ja tarkkaa. Matalapaineisessa painevalussa matala paine saa sulan metallin täyttämään muotin. Tämä prosessi on hitaampi, mutta aiheuttaa vähemmän kaasuhuokosia ja parantaa mekaanisia ominaisuuksia.

Onko painevalu korkeassa paineessa kallis prosessi?

Alkuperäiset työkalut ja muotit ovat kalliita. Kun muotit on kuitenkin valmistettu, se on melko edullista, kun kyse on suurista tuotantomääristä. Pienissä erissä muut valumenetelmät voivat olla edullisempia.

Onko olemassa suuria osia, jotka voidaan valmistaa painevalulla?

Pienet ja keskikokoiset osat valmistetaan parhaiten korkeapainevalulla. Suuria osia on vaikea valmistaa koneen ja muotin kokorajoitusten vuoksi. Ylisuuret osat voidaan ehkä valmistaa paremmin muilla valumenetelmillä.