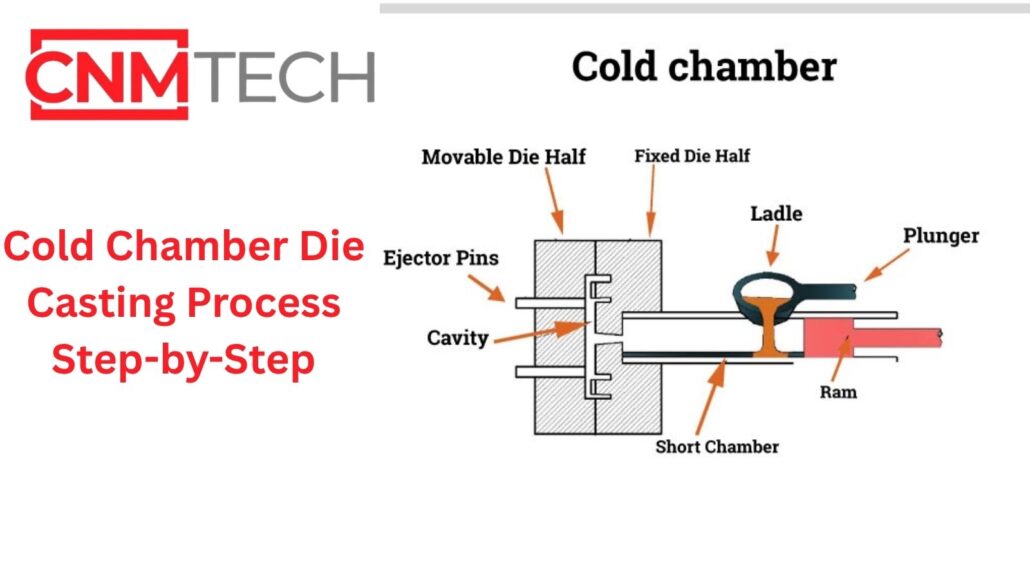

Le processus de moulage sous pression en chambre froide est initié en introduisant d'abord le métal en fusion à la louche dans une chambre d'injection séparée, puis en le forçant à sortir dans un moule en acier. Ce processus concerne les alliages à haut point de fusion tels que l'aluminium, le cuivre et le magnésium. Il s'agit d'un processus de production à haute pression et à tolérances serrées que l'on retrouve dans les secteurs de l'automobile, de l'électronique et de la production de pièces industrielles.

Table des matières

ToggleQu'est-ce que le moulage sous pression en chambre froide et quand l'utiliser ?

Moulage sous pression en chambre froide est un moulage à haute pression des métaux, qui ruinerait ou corroderait un système à chambre chaude. En pratique, les opérateurs fondent le métal dans un autre four. Ils versent ensuite le métal en fusion dans un manchon de grenaille non chauffé. Le métal est poussé dans le moule fermé par un plongeur hydraulique exerçant une pression extrême. La section durcit très rapidement et le moule est ouvert pour faire jaillir la pièce. Ce procédé peut être utilisé lorsque l'alliage a une température de fusion élevée ou lorsque l'alliage corroderait les composants d'injection, tels que les alliages d'aluminium et de cuivre. Ce procédé sacrifie la rapidité du cycle à l'échelle et à la flexibilité de l'alliage.

Processus de moulage sous pression en chambre froide, étape par étape

Le moulage sous pression en chambre froide est l'une des techniques les plus fiables pour fabriquer des pièces métalliques de haute qualité. Chaque processus doit être contrôlé en termes de température, de pression et de temps. Des variations mineures peuvent avoir un impact sur la finition de la surface, la résistance et la précision dimensionnelle du produit final.

Fusion du métal

Elle commence par la fusion du métal dans un four séparé. Les alliages les plus utilisés sont l'aluminium, le magnésium et le cuivre. Dans le cas de l'aluminium, la température est généralement comprise entre 650 et 750 degrés Celsius. Il est nécessaire de maintenir la fonte propre.

Les impuretés sont éliminées par l'opérateur à l'aide d'agents fondants et d'outils d'écrémage. S'il reste de l'oxyde ou du gaz, il peut introduire des défauts tels que des porosités ou des inclusions à l'avenir.

Dans les fours de haute technologie, un système de dosage est la connexion directe entre le four et une machine de coulée sous pression de China Cold. Cela garantit que la température et la composition du métal en fusion sont uniformes à chaque tir.

Métal en fusion vers la chambre de tir

Le métal en fusion est ensuite versé dans la chambre de grenaillage ou le manchon de grenaillage. Cette opération peut être effectuée manuellement ou automatiquement.

Le dosage manuel est facile, moins rapide et présente plus de risques d'emprisonner de l'air. Les systèmes de dosage automatique, quant à eux, fournissent des quantités précises de métal avec peu de turbulences.

L'oxydation et l'inclusion de gaz peuvent être évitées en contrôlant la vitesse et la température de la coulée. D'autres préchauffent légèrement le manchon de grenaille pour qu'il ne chute pas soudainement en température, afin de permettre la fluidité de l'injection.

3. Injection dans la cavité de la filière

Un piston hydraulique est utilisé pour injecter le métal en fusion à haute pression dans la cavité de la filière une fois qu'il se trouve dans la douille de grenaillage. Il s'agit de la phase fondamentale du moulage sous pression en chambre froide.

La pression d'injection varie entre 3 000 psi et plus de 20 000 psi, en fonction de la taille de la pièce et de l'alliage. Le cycle d'injection comporte normalement deux étapes :

- Phase de remplissage rapide : Le piston est poussé très rapidement pour remplir la matrice jusqu'à ce que le métal commence à durcir.

- Phase d'intensification ou de conditionnement : Le métal est ensuite pressé afin de le rendre étanche et d'éliminer les rétrécissements.

La rapidité de ces phases est cruciale. Les récentes machines chinoises de moulage sous pression en chambre froide, les systèmes servo-hydrauliques régulent automatiquement la pression et la vitesse de chaque tir et garantissent l'homogénéité.

Solidification et refroidissement

- Lorsque le métal en fusion est versé dans la matrice, le refroidissement et la solidification commencent immédiatement.

- La filière est dotée de canaux de refroidissement internes dans lesquels circule de l'eau ou de l'huile pour refroidir efficacement la filière.

- Pour garantir une qualité uniforme, il est nécessaire de maintenir une température optimale de la filière entre 150 o C et 250 o C.

- Lorsque la matrice est surchauffée, les temps de cycle s'allongent et des bavures peuvent se produire. Lorsqu'elle est trop froide, le métal peut se solidifier avant de remplir la cavité et provoquer des arrêts à froid ou des ratés.

- Les systèmes de haute technologie peuvent être dotés de simulations thermiques et de capteurs de température permettant d'observer les zones chaudes et de concevoir des schémas de refroidissement afin d'obtenir une répartition uniforme de la chaleur.

Outil d'ouverture et d'éjection des pièces

Une fois le métal solidifié, la machine ouvre la matrice, puis des broches d'éjection ou des bras robotisés sortent la pièce coulée.

Il ne doit être éjecté que lorsqu'il est complètement solidifié, sinon il est déformé. Dans les formes complexes, il y a plus d'une broche d'éjection, ce qui garantit le dégagement propre de la cavité du moule.

Les robots prennent les pièces sur les lignes automatisées et les placent sur des convoyeurs pour les découper et les refroidir. Cela permet de réduire les dommages dus à la manipulation et d'accélérer la production.

Parage et finition

- Après l'éjection de la pièce moulée, celle-ci contient encore des coulées de matériaux excédentaires, des portes et des bavures.

- Ils sont coupés à l'aide de presses à découper, de scies ou de machines à commande numérique.

- Dans d'autres cas, le rognage est effectué automatiquement par des systèmes de rognage robotisés afin de garantir une production uniforme.

- Les pièces moulées peuvent ensuite être soumises à des processus secondaires tels que l'usinage, le perçage, le taraudage, le polissage, l'anodisation ou le revêtement après l'ébarbage.

- Ces mesures permettent d'améliorer la précision des dimensions et de la finition de la pièce, et de parler d'assemblage ou de contrôle final.

Inspection et contrôle de la qualité

Le dernier est l'inspection et le contrôle de la qualité. Chaque pièce moulée est inspectée afin de garantir qu'elle présente les tolérances et les normes de qualité nécessaires.

Les types d'inspection les plus courants sont les suivants :

- Calibreurs/machine à mesurer tridimensionnelle (MMT).

- Contrôle graphique des fissures, des flammes ou des défauts superficiels.

- Les tests qui n'impliquent pas de destruction, comme les tests aux rayons X ou aux ultrasons, sont utilisés pour déterminer la porosité interne.

- Essai des composants des boîtiers de moteur ou des soupapes, par exemple pour vérifier l'étanchéité ou la pression.

Les machines de moulage sous pression à chambre froide modernes sont généralement équipées de capteurs et de logiciels qui surveillent tous les paramètres - température de la matière fondue, pression d'injection et température de la matrice, ce qui permet un contrôle de la qualité en temps réel.

Optimisation de processus et de contrôle

La qualité des résultats doit reposer sur une qualité contrôlée à chaque étape.

- Les opérateurs surveillent des aspects tels que la propreté de la matière fondue, la méthode de mise en poche, la vitesse de la grenaille, la courbe de pression et la température de la filière.

- Des chutes mineures peuvent ajouter ou causer des erreurs dimensionnelles.

- L'automatisation permet de minimiser les erreurs humaines. La répétabilité est améliorée et la porosité est réduite grâce à l'utilisation de servocommandes, de manipulations robotisées et de systèmes d'aspiration.

- L'entretien courant - nettoyage des conduites hydrauliques, inspection des joints et étalonnage des capteurs - est la garantie de la régularité du travail de la machine.

Sécurité et facteurs environnementaux

- La manipulation de métaux en fusion est dangereuse.

- Les opérateurs doivent utiliser des gants résistants à la chaleur, des écrans faciaux et des vêtements de protection.

- Les machines doivent être équipées d'arrêts d'urgence, de boucliers thermiques et d'alarmes automatiques de température ou de pression.

- Les systèmes modernes sont également économes en énergie et minimisent les déchets en termes d'environnement.

- Les systèmes servo-hydrauliques consomment moins d'énergie. Les circuits de refroidissement sont refroidis à l'eau.

- Certaines machines chinoises de moulage sous pression à chambre froide sont dotées de systèmes en boucle fermée, dans lesquels la chaleur est réutilisée, ce qui minimise l'empreinte carbone.

Matériaux et alliages habituellement utilisés.

L'utilisation d'une chambre froide est préférable pour les alliages qui ne peuvent pas être utilisés dans les machines à chambre chaude. Les matériaux les plus couramment utilisés sont les alliages d'aluminium, le magnésium, le cuivre et quelques combinaisons de zinc et d'aluminium où la corrosion du mécanisme d'injection doit être évitée à tout prix. Dans les pièces structurelles automobiles, les alliages d'aluminium prédominent. Le magnésium s'applique dans les situations où la légèreté est un problème. Les deux alliages ont leur propre point de fusion, leur fluidité et leur comportement de retrait, qui doivent être pris en compte dans la conception du moule et les paramètres du processus.

Machines et caractéristiques - telles que le choix de la machine de moulage sous pression à chambre froide en Chine.

Machines de coulée sous pression : Les machines de coulée sous pression à chambre froide sont constituées d'un châssis robuste, d'une unité d'injection à haute pression, d'un système hydraulique et de l'électronique de commande. Les machines modernes sont équipées d'un système servo-hydraulique pour économiser de l'énergie et améliorer le contrôle, de commandes informatiques pour rendre les profils d'injection programmables et de systèmes auxiliaires intégrés tels que des contrôleurs de température de la matrice et des systèmes automatiques de coulée en poche. Il est également possible de trouver des fournisseurs chinois de machines de moulage sous pression à chambre froide qui proposent une grande variété de modèles et différentes gammes de prix si vous recherchez des machines. Il existe des modèles compacts de fabricants chinois qui conviennent aux petits ateliers et des machines de grand tonnage qui sont adaptées à la production de gros volumes. Les constructeurs chinois ont tendance à regrouper les équipements de fusion et de manutention pour fournir une ligne clé en main. Comparez les machines en termes de force de serrage maximale (tonnes), de volume dans la grenaille, de contrôle de la vitesse d'injection, de taille de la matrice et d'automatisation.

Principes de base de la conception d'outils et de matrices

L'acier à outils trempé est normalement utilisé pour les matrices (moules). La conception de la filière doit permettre un écoulement contrôlé des métaux et de l'air gazeux qui s'échappe, ainsi qu'une géométrie des portes et des glissières et des canaux de refroidissement afin de refroidir rapidement la pièce. Les principaux aspects de la conception sont la prévention des fermetures à froid, la réduction de la porosité et la limitation du retrait. Les danoises, les coulisseaux et les noyaux sont typiques de la formation de géométries compliquées. Un bon entretien de la matrice, tel que le polissage et le grenaillage entre les passes successives, augmente la durée de vie de l'outil et maintient la finition de la surface.

Tableau de contrôle de la qualité

| Modèle | Force de serrage | Système d'injection | Options d'automatisation | Meilleur pour | Pour | Cons |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 tonnes | Double injection hydraulique | Option : louche automatique | Pièces en aluminium de taille moyenne | Fiable, facile à entretenir, abordable | Louche manuelle nécessaire |

| Groupe LK DC700 | 700 tonnes | Commande servo-hydraulique | Poche de coulée automatique + pulvérisation de la filière | Grandes pièces moulées et utilisation dans l'industrie automobile | Efficacité énergétique, précision | Coûteux |

| Yizumi DM4000H | 4000 tonnes | Haute pression à deux pistons | Système entièrement robotisé | Production à l'échelle industrielle | Traitement rapide des moules de grande taille | Consommation électrique élevée |

Utilisations de la coulée sous pression en chambre froide

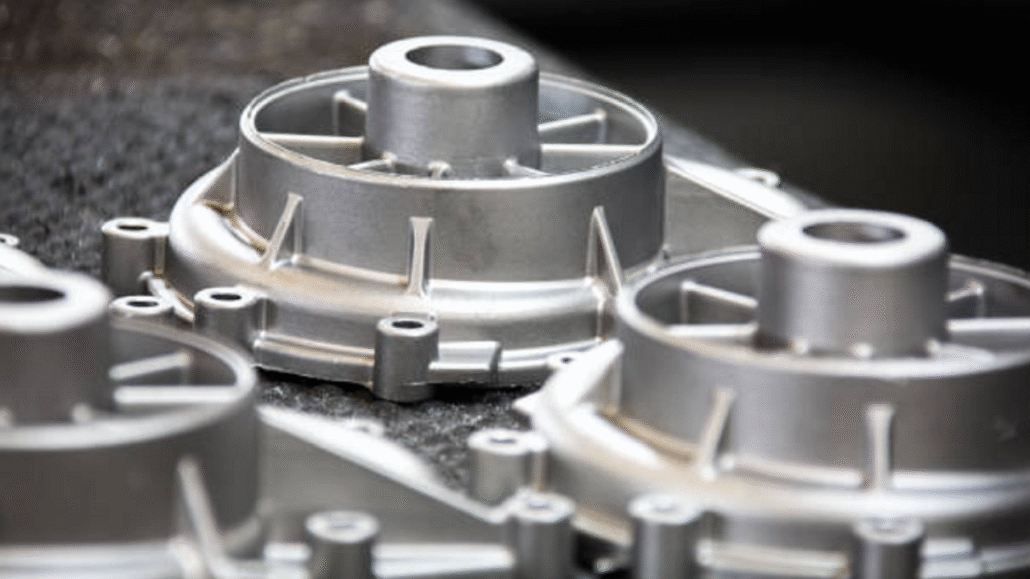

Le moulage sous pression en chambre froide est une technologie cruciale dans l'industrie contemporaine qui a besoin de composants métalliques de haute précision, robustes et complexes. En raison de sa capacité à traiter des métaux à point de fusion élevé, tels que l'aluminium, le cuivre et le magnésium, elle a été utilisée comme processus de production souhaitable pour des pièces vitales dans des industries telles que l'automobile, l'aérospatiale, l'électronique et la machinerie lourde.

Industrie automobile

L'industrie automobile est une grande consommatrice de composants moulés sous pression en chambre froide. Ce procédé est utilisé pour fabriquer des pièces de bloc moteur, des carters de transmission, des couvercles d'embrayage, des boîtes de vitesses et des pièces de roue. Ces composants doivent résister à de fortes charges mécaniques, à des températures élevées et à des vibrations constantes. Le moulage sous pression en chambre froide est réalisé pour garantir des normes élevées en matière de dimensions et de performances. À cet égard, les alliages d'aluminium et de magnésium sont particulièrement populaires dans l'industrie en raison de leur capacité à offrir une résistance même avec le faible poids du véhicule, augmentant ainsi l'efficacité énergétique et la maniabilité.

Industrie aérospatiale

Dans la production aérospatiale, toutes les pièces doivent présenter un équilibre parfait en termes de poids, de résistance et de précision. Le moulage sous pression en chambre froide permet de fabriquer des supports structurels, des supports de cellule, des boîtiers et des pièces liées au moteur avec une grande précision dimensionnelle. La faible finesse de la surface et l'intégrité intérieure qu'offre cette technique de moulage la rendent très appropriée pour les applications aérospatiales, car les pièces aérospatiales doivent répondre à des normes de sécurité et de fiabilité élevées.

Industrie électronique

Le moulage sous pression en chambre froide est utile à l'industrie électronique pour la production de composants complexes de haute précision. Les composants d'appareils électroniques tels que les dissipateurs thermiques, les boîtiers, les connecteurs et les boîtiers d'appareils électroniques sont normalement fabriqués en alliages d'aluminium. Ces composants doivent avoir une bonne conductivité thermique, être légers et résister à la corrosion. Les composants en aluminium moulé sous pression permettent de refroidir efficacement la chaleur, améliorant ainsi les performances et la longévité des appareils électroniques actuels, notamment les ordinateurs, les lampes LED et les appareils de communication.

Machines et équipements industriels

Les pompes, les vannes, les compresseurs, les carters de moteur et les pièces hydrauliques des machines industrielles sont également produits par l'utilisation du moulage sous pression en chambre froide. Ces composants doivent fonctionner dans des conditions extrêmes, et ils ont besoin d'une grande résistance et d'une grande précision dimensionnelle. Le processus garantit l'uniformité de l'épaisseur de la paroi, de bonnes surfaces d'étanchéité et de bonnes caractéristiques mécaniques. La raison pour laquelle les fabricants choisissent cette approche pour les machines industrielles est qu'elle permet de produire des volumes importants sans perdre en précision.

Applications pour les consommateurs et l'énergie Applications pour les consommateurs et l'énergie

Outre les industries lourdes, le processus est appliqué aux biens de consommation tels que les outils électriques, les appareils de cuisine et les éléments énergétiques tels que les supports de panneaux solaires et les raccords d'éoliennes. Les machines chinoises de moulage sous pression en chambre froide sont polyvalentes, c'est pourquoi elles peuvent fabriquer des pièces durables et légères en grandes quantités afin d'améliorer les performances et le design des biens de consommation et d'utilisation de l'énergie.

Avantages de la coulée sous pression en chambre froide

Le procédé de moulage sous pression en chambre froide présente plusieurs avantages qui en font une technique favorable pour le moulage de composants métalliques de haute qualité et précision. Ces avantages le rendent très populaire dans diverses industries.

Haute résistance et précision

Cela permet aux fabricants de produire des éléments puissants, épais et précis sur le plan dimensionnel. Une pression élevée est utilisée pour que le métal en fusion remplisse entièrement la cavité du moule, sans aucun vide ou espace. On obtient ainsi une pièce solide, dotée d'une bonne intégrité structurelle et d'une épaisseur uniforme. La bonne combinaison de ces propriétés rend le moulage sous pression en chambre froide idéal pour les pièces qui doivent faire face à des charges mécaniques ou à des contraintes environnementales, comme les boîtiers automobiles et les composants structurels.

Applicable aux alliages à haute fusion

Le procédé de la chambre froide, contrairement à celui de la chambre chaude, permet de traiter des métaux à point de fusion élevé tels que l'aluminium, le magnésium et le cuivre. Il n'est pas possible d'utiliser ces alliages dans les machines à chambre chaude car ils se corrodent ou sont endommagés par la chaleur. La possibilité de travailler avec de tels alliages permet de développer des pièces moins coûteuses, mais plus solides et plus résistantes à la corrosion - des qualités nécessaires dans les secteurs de l'aérospatiale et de l'automobile.

Excellent état de surface

Le moulage sous pression en chambre froide est le procédé qui permet d'obtenir une finition de surface lisse et détaillée, avec un minimum ou aucun usinage secondaire ou polissage de la pièce. Les pièces moulées finales sont propres et attrayantes grâce à la bonne conception de la matrice et à un refroidissement adéquat. La qualité de la surface améliore également l'adhérence de la peinture, le revêtement et l'étanchéité, ce qui permet d'économiser du temps et de l'argent lors de la phase de post-traitement.

Répétitivité et efficacité

Une fois la matrice optimisée et conçue, il est possible de la faire reproduire des milliers de fois avec une faible différence de qualité. Elle est donc idéale pour la production en masse des mêmes pièces. Avec les machines de moulage sous pression à chambre de Chinacold, les fabricants peuvent automatiser les processus de coulée en poche, de pulvérisation et d'éjection afin d'améliorer la vitesse de production et de réduire les coûts de main-d'œuvre sans compromettre la précision.

Précision et complexité des dimensions

Le moulage sous pression en chambre froide permet de produire des géométries complexes et des composants à parois minces qu'il serait difficile, voire impossible, de produire avec d'autres procédés. Le métal est injecté à haute pression, ce qui permet de capturer les détails complexes de la matrice et d'obtenir des tolérances dimensionnelles étroites. Cette précision minimise les besoins d'usinage et garantit un ajustement parfait des pièces une fois qu'elles sont montées dans des produits plus grands.

Longue durée de vie des outils

Comme la matrice est fabriquée en acier trempé et qu'elle se refroidit très bien après chaque cycle de cuisson, elle peut survivre à des milliers de cuissons avant de devoir être remplacée. Cette longévité réduit les dépenses d'outillage à long terme, en particulier lorsque la production est importante.

Inconvénients et limites

Bien que le moulage sous pression en chambre froide présente de nombreux avantages, il a ses propres défauts, que les fabricants doivent prendre en considération avant de le mettre en œuvre dans un projet. La connaissance de ces limitations aidera à sélectionner le procédé de moulage approprié et à accroître l'efficacité de la production.

Des temps de cycle plus lents

La durée du cycle est plus longue car le métal en fusion est introduit à la louche (manuellement ou de manière semi-automatique) dans la chambre de grenaillage, dans un four externe, et non par le procédé de la chambre chaude. Les autres étapes de manipulation et de contrôle de la température, qui ont lieu à chaque cycle, ralentissent quelque peu la vitesse de production. Néanmoins, les machines chinoises actuelles de coulée sous pression en chambre froide, qui sont dotées de systèmes de coulée en poche, ont réduit cet inconvénient à un niveau minimal.

Augmentation des coûts d'installation et d'outillage

Les coûts initiaux de l'équipement et de l'outillage pour le moulage sous pression en chambre froide sont assez élevés. Une ingénierie de précision est nécessaire pour les matrices, les systèmes d'injection et d'autres pièces auxiliaires, ce qui augmente les coûts initiaux. Mais lorsque le volume est élevé, le coût par pièce diminue considérablement avec le temps et, par conséquent, à long terme, le processus devient rentable.

Gamme limitée d'alliages

Les machines à chambre froide sont généralement utilisées pour les alliages à haute fusion, notamment l'aluminium, le magnésium et le cuivre. Elles ne peuvent pas être utilisées avec des métaux à bas point de fusion tels que le zinc, le plomb ou l'étain, qui sont normalement traités par la méthode de la chambre chaude. Cela signifie que le choix des matériaux est légèrement limité par rapport à d'autres technologies de moulage.

Besoin d'opérateurs qualifiés

En raison du contrôle de la pression, de la température et de la précision du temps, le processus de moulage sous pression en chambre froide requiert des travailleurs qualifiés et hautement compétents. La porosité, les ratés ou les fermetures à froid sont quelques-uns des défauts qui peuvent survenir en cas d'utilisation incohérente de la poche ou de pression d'injection inadéquate. Pour maintenir une qualité constante des produits, il convient de recourir à la formation et à la supervision.

Maintenance et consommation d'énergie

Un système de chambre froide nécessite des fours externes et des systèmes hydrauliques à haute pression, qui consomment tous deux beaucoup d'énergie. Il nécessite également un entretien régulier pour éviter les fuites hydrauliques et l'usure des matrices, ainsi que les déséquilibres de température. Si ces aspects ne sont pas pris en compte, la productivité et l'homogénéité du produit risquent d'en pâtir.

Comparaison des chambres froides et chaudes

Les machines à chambre chaude retiennent la matière fondue dans la machine et sont rapides. Elles conviennent bien aux alliages à bas point de fusion comme le zinc et le plomb. Le four est séparé par chambre froide machines. Ils sont plus lents et peuvent travailler l'aluminium et les alliages à des températures élevées sans corroder la machine. Choisir des composants chauds et en zinc. Choisir des alliages à froid et des pièces plus grandes et plus lourdes.

Aspects économiques et taille

Parmi les principaux coûts figurent l'outillage (matrices), les matières premières, l'amortissement des machines, la main-d'œuvre, la finition et le contrôle de la qualité. Le coût initial le plus élevé est généralement celui de l'outillage. Le coût par pièce diminue rapidement avec le volume, et il faut donc réaliser des économies d'échelle. En ce qui concerne l'achat de machines, les machines bon marché permettent d'économiser sur le capital, mais peuvent coûter plus cher en rebuts, nécessiter plus d'entretien ou ne pas être très automatisables pour économiser sur les coûts de main-d'œuvre permanents. Il faut tenir compte du coût total de possession et non du prix d'achat.

Composants d'une machine de moulage sous pression à chambre froide

Une machine conventionnelle de coulée sous pression à chambre froide en Chine se compose de.. :

- Cadre/unité de fermeture : C'est là qu'une pression élevée est appliquée à la matrice.

- Système d'injection : Force le métal en fusion à pénétrer à grande vitesse dans la cavité de la filière.

- Système hydraulique : Entraîne le mouvement du piston et de la matrice.

- Système de refroidissement : Contrôle la température des matrices.

Les points d'achat à considérer en un coup d'œil chez les fournisseurs de machines de moulage sous pression à chambre froide en Chine.

- Demander les spécifications complètes : la force de serrage, le volume de la grenaille, la course et le système de contrôle.

- Renseignez-vous sur l'utilisation de l'automatisation : les stations de dosage, de manipulation des pièces et de rognage.

- Vérifier les références et les exemples de pièces : Commander des photographies, des radiographies et des feuilles de traitement.

Tenez compte des services après-vente et des pièces détachées. Dans le cas des machines chinoises, tenez compte des délais de livraison des pièces et des services. De nombreux fabricants chinois de qualité proposent des prix intéressants et des solutions clés en main, mais les contrats de service sont importants.

Tendances futures du moulage sous pression en chambre froide

Le processus de moulage sous pression en chambre froide continuera à développer l'automatisation intelligente, le contrôle par l'IA et les systèmes d'asservissement économes en énergie. Les entreprises chinoises se tournent de plus en plus vers l'intégration de l'industrie 4.0, qui leur permet de suivre la production en temps réel, de prévoir la maintenance et de contrôler la qualité à l'aide du cloud. La tendance est également aux matériaux légers tels que les alliages de magnésium, où les entreprises automobiles visent l'efficacité énergétique.

Les nouveaux systèmes hybrides combinent les techniques de moulage sous vide et de chambre froide afin de réduire la porosité et d'améliorer l'intégrité de la surface. Les capteurs sophistiqués et la vitesse de contrôle de l'injection permettent aux fabricants d'obtenir une meilleure uniformité et de réduire les pertes.

Des lignes de moulage sous pression encore plus durables, avec des systèmes de refroidissement en circuit fermé, un dosage automatisé des alliages et une production virtuelle avec des jumeaux numériques, verront le jour dans les années à venir.

Réflexions finales

Le moulage sous pression en chambre froide est resté un pilier de la production actuelle de métal. Elle est précise, durable et efficace dans la fabrication de pièces métalliques complexes. Lorsque vous vous approvisionnez en Chine, vous devez choisir une machine de moulage sous pression à chambre froide qui soit abordable en termes de tonnage et de précision de contrôle, et qui offre également une couverture de service à long terme.

La liste de contrôle de l'acheteur peut vous aider à trouver une solution abordable sans sacrifier la qualité en procédant à une analyse comparative des modèles de machines. Investir dans une installation de chambre froide fiable vous permettra d'obtenir des résultats prévisibles et d'être rentable à long terme, que vous produisiez des pièces automobiles, des boîtiers structurels ou des pièces électroniques.