Anodisation

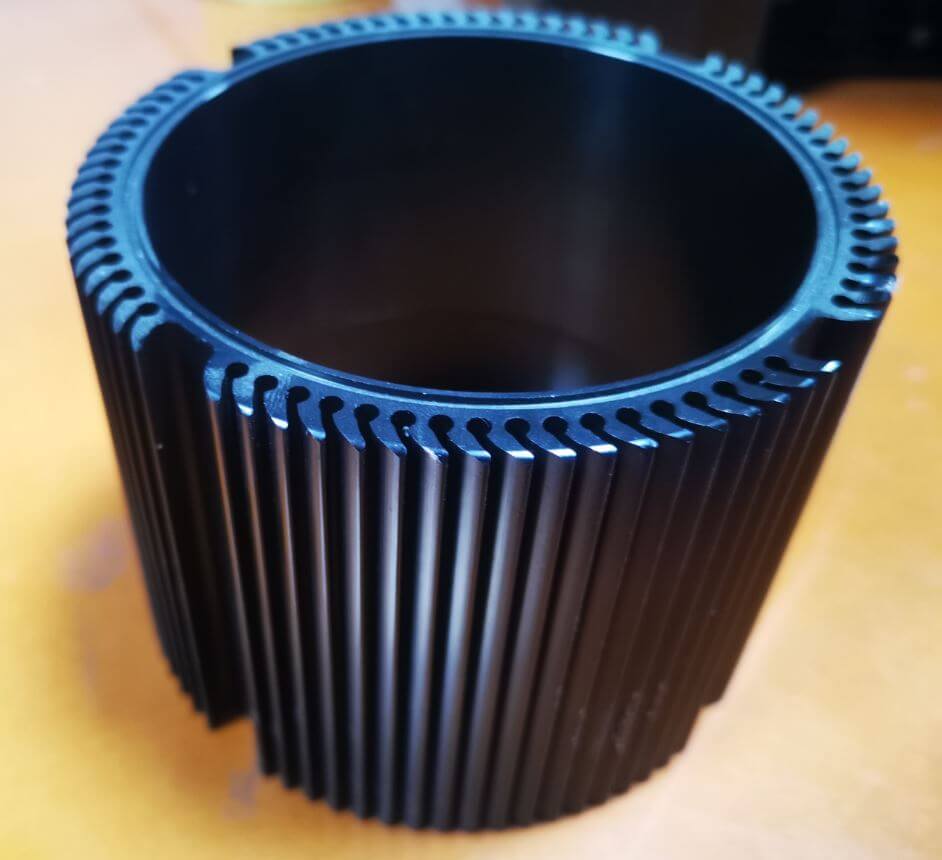

Nous proposons un service de peinture par poudrage, Anodisation de la surface pour tout ce qui concerne le moulage sous pression de l'aluminium, l'anodisation des profilés en aluminium.

L'anodisation est un procédé électrochimique simple qui forme une couche protectrice d'oxyde d'aluminium sur la surface de la pièce. pièces en aluminium moulé sous pression. La rouille du fer non protégé en présence d'air et d'eau est alors inévitable car elle est due à un processus électrochimique. La durée de vie de la finition est proportionnelle à l'épaisseur du revêtement anodique appliqué.

Ce procédé est en vogue depuis cinquante ans. L'oxyde d'aluminium, comme nous le savons tous, est une substance dure, durable et résistante aux intempéries qui protège le métal de base. Le revêtement peut être coloré par teinture ou présenter des tons de bronze grâce aux phénomènes de diffraction produits par le revêtement. Le revêtement fait partie intégrante du métal et ne s'écaille pas. En général, l'anodisation est moins coûteuse que la peinture, à l'exception des produits peints en bobine.

Prix des moules à injection

Débloquez des solutions performantes et rentables pour vos moules d'injection

Obtenir un devis

Avantages de l'anodisation :

- En général, l'anodisation est moins coûteuse que la peinture, à l'exception des produits peints en bobine.

- L'anodisation est plus dure que le PVDF. L'anodisation est supérieure pour l'aluminium dans les zones à fort trafic où le revêtement est soumis à des abus physiques et à des nettoyants abrasifs.

- L'anodisation ne peut pas s'enlever. Le revêtement fait partie intégrante de la fonte d'aluminium ou métal.

- L'anodisation donne moulage sous pression de l'aluminium un aspect métallique plus profond et plus riche qu'avec les revêtements organiques. En effet, un revêtement anodisé est translucide et l'on peut voir le métal inférieur sous le revêtement. Cette translucidité contribue aux problèmes de variation de couleur, mais les anodiseurs font un bien meilleur travail de contrôle de la variation de couleur que par le passé. Il est désormais possible d'effectuer des comparaisons de couleurs informatisées à l'aide de données quantitatives et objectives sur les couleurs.

- Anodisation n'est pas modifié par la lumière du soleil. Tous les revêtements organiques finissent par s'abîmer à cause de la révélation de la lumière ultraviolette.

Inconvénients de l'anodisation

Bien que l'anodisation offre de nombreux avantages, il est important de prendre en compte les inconvénients et les limites potentiels associés au processus :

- Coût : L'anodisation peut être plus coûteuse que d'autres techniques de finition de surface. Le processus nécessite un équipement spécialisé, des produits chimiques et une main-d'œuvre qualifiée, ce qui peut contribuer à augmenter les coûts de production.

- Gamme de couleurs limitée : Bien que l'anodisation permette une gamme d'options de couleurs grâce à la teinture, les choix de couleurs sont généralement limités par rapport à d'autres méthodes de revêtement telles que le revêtement par poudre ou la peinture. Il peut être difficile d'obtenir certaines nuances ou des motifs de couleur complexes.

- Uniformité de la surface : Il peut être difficile d'obtenir une surface anodisée totalement uniforme, en particulier sur les pièces complexes en aluminium moulé sous pression. Les variations de la densité du courant, de la géométrie de la surface ou des techniques de masquage peuvent entraîner une épaisseur inégale du revêtement ou une variation de la couleur.

- Modifications dimensionnelles : L'anodisation implique l'accumulation d'une couche anodisée sur la surface de l'aluminium, ce qui peut entraîner des modifications dimensionnelles. Cette augmentation de l'épaisseur de la surface doit être soigneusement prise en compte dans les applications où des tolérances serrées ou un ajustement précis sont essentiels.

- Limites du substrat : Tous les alliages d'aluminium ne conviennent pas à l'anodisation. Certains alliages peuvent mal réagir au processus d'anodisation, ce qui entraîne des résultats incohérents ou insatisfaisants. Il est essentiel de sélectionner l'alliage approprié avec des caractéristiques d'anodisation compatibles.

- Revêtement fragile : Bien que l'anodisation augmente la dureté de la surface de l'aluminium, la couche anodisée qui en résulte peut être relativement fragile par rapport au métal sous-jacent. Une contrainte mécanique excessive ou un impact sur la surface revêtue peut provoquer des fissures ou des éclats de la couche anodisée.

- Options de réparation limitées : Contrairement à d'autres finitions de surface, la réparation des surfaces anodisées endommagées ou rayées peut s'avérer difficile. Il faut souvent décaper toute la couche anodisée et refaire le processus d'anodisation, ce qui peut être long et coûteux.

- Considérations environnementales : L'anodisation implique l'utilisation de produits chimiques, tels que des acides et des colorants, qui nécessitent une manipulation et une élimination appropriées afin de minimiser l'impact sur l'environnement. Il est essentiel de respecter les réglementations environnementales et de mettre en œuvre des pratiques appropriées de gestion des déchets.

Malgré ces inconvénients, l'anodisation reste un procédé de finition de surface largement utilisé pour l'aluminium moulé sous pression en raison de ses avantages globaux et de sa polyvalence. Un examen attentif des exigences et des limites spécifiques peut aider les fabricants à prendre des décisions éclairées quant à l'incorporation de l'anodisation dans leurs processus de production.

Applications des produits d'anodisation

Les produits d'anodisation trouvent de nombreuses applications dans diverses industries en raison de leurs propriétés et avantages uniques. Les principales applications des produits d'anodisation sont les suivantes :

- Architecture et construction : Aluminium anodisé L'aluminium anodisé est couramment utilisé dans les projets architecturaux pour des applications telles que les cadres de fenêtres, les portes, les murs-rideaux et les revêtements extérieurs. La résistance à la corrosion, la durabilité et la possibilité d'obtenir des couleurs et des finitions personnalisées font de l'aluminium anodisé un choix idéal pour améliorer l'esthétique et la longévité des bâtiments.

- Automobile et transport : Les composants en aluminium anodisé sont largement utilisés dans l'industrie automobile et des transports. Il s'agit notamment de pièces telles que les garnitures, les grilles, les roues, les composants du moteur et les accents intérieurs. L'anodisation offre une résistance à la corrosion et à l'usure et permet d'obtenir des finitions décoratives, contribuant ainsi à l'attrait esthétique et à la durabilité des produits automobiles.

- Aérospatiale et aviation : L'anodisation joue un rôle essentiel dans l'industrie aérospatiale et aéronautique. L'aluminium anodisé est utilisé dans divers composants d'aéronefs, notamment les éléments structurels, les intérieurs d'aéronefs et les équipements aérospatiaux. La couche protectrice anodisée renforce la résistance à la corrosion, améliore la résistance à l'usure et contribue à la réduction du poids, ce qui la rend adaptée aux applications aérospatiales.

- Industrie électronique et électrique : L'aluminium anodisé est largement utilisé dans l'industrie électronique et électrique en raison de ses propriétés d'isolation électrique. Il est utilisé dans des composants tels que les dissipateurs thermiques, les boîtiers, les connecteurs et les cartes de circuits imprimés (PCB). La couche anodisée offre une protection contre la corrosion, améliore la dissipation de la chaleur ainsi que les performances globales et la fiabilité des appareils électroniques et électriques.

- Biens de consommation : Les produits d'anodisation trouvent des applications dans une large gamme de biens de consommation, notamment les smartphones, les ordinateurs portables, les tablettes, les appareils photo et les appareils électroménagers. L'aluminium anodisé offre une durabilité, une résistance aux rayures et la possibilité d'obtenir des couleurs et des finitions attrayantes, ce qui améliore l'attrait esthétique et la longévité des produits de consommation.

- Équipement médical : L'aluminium anodisé est couramment utilisé dans la fabrication d'équipements et de dispositifs médicaux. Sa résistance à la corrosion, sa biocompatibilité et sa facilité de stérilisation en font un matériau adapté à des applications telles que les instruments chirurgicaux, les composants d'implants, le matériel de diagnostic et le mobilier hospitalier.

- Articles de sport et équipements de plein air : Aluminium moulé anodisé est apprécié dans l'industrie des articles de sport pour ses propriétés de légèreté, de résistance à la corrosion et de durabilité. Il est utilisé dans la production de bicyclettes, de clubs de golf, de moulinets de pêche, de matériel de camping et d'autres équipements de plein air, dont il assure la solidité, l'esthétique et la résistance aux conditions environnementales difficiles.

- Industrie et machines : L'anodisation est largement utilisée dans les applications industrielles et les machines. Les composants en aluminium anodisé se trouvent dans les systèmes hydrauliques, les pompes, les vannes, les châssis de machines et divers équipements industriels. La couche protectrice anodisée améliore la résistance à la corrosion, la résistance à l'usure et la durabilité globale dans les environnements industriels exigeants.

Ce ne sont là que quelques exemples des diverses applications des produits d'anodisation. La polyvalence, la durabilité, la résistance à la corrosion et les options esthétiques personnalisables offertes par l'aluminium anodisé en font un choix privilégié dans de nombreuses industries où des finitions de surface de haute performance sont requises.

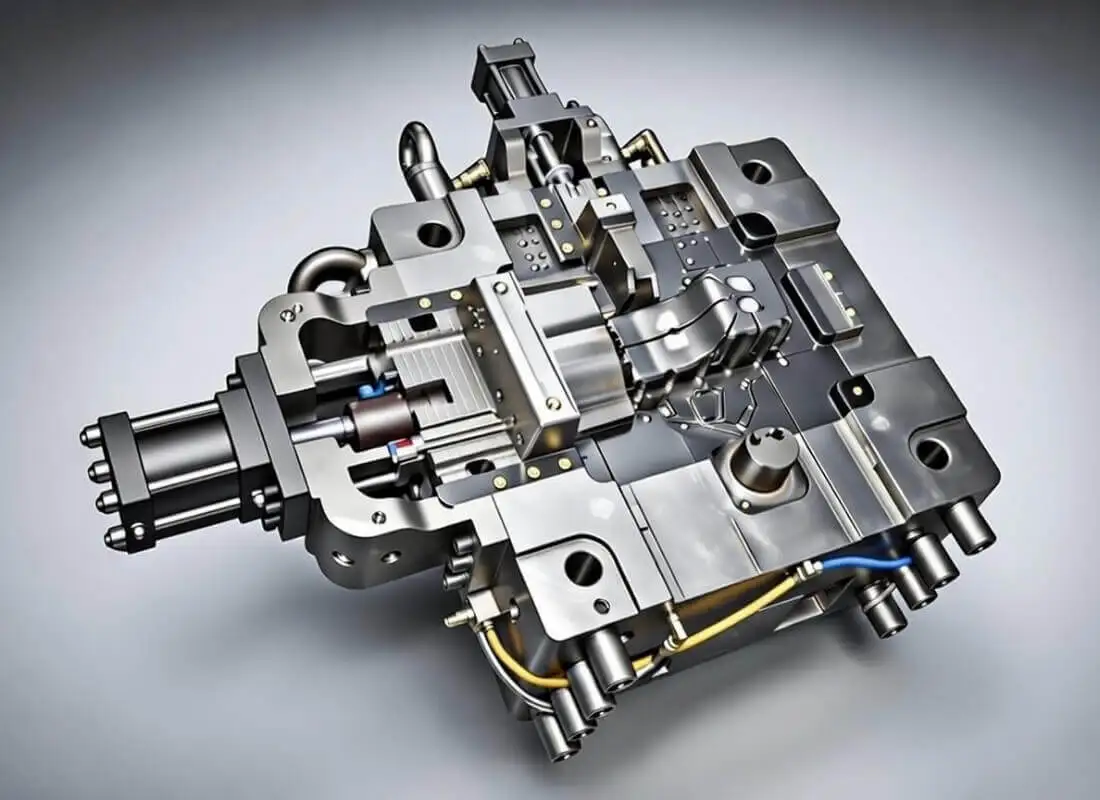

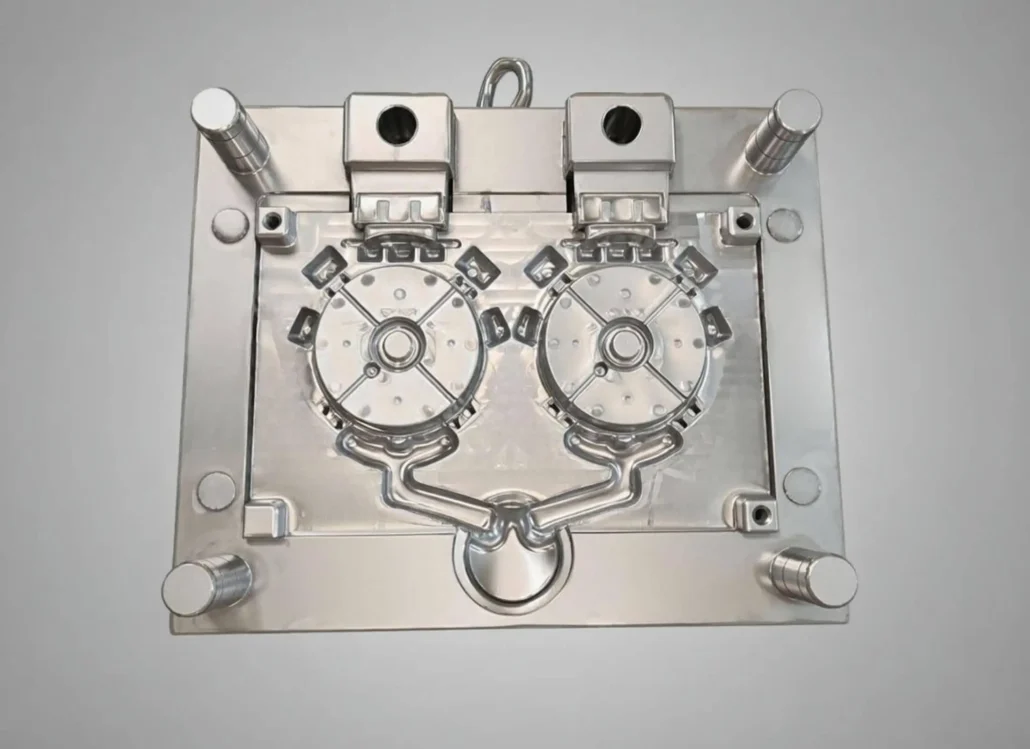

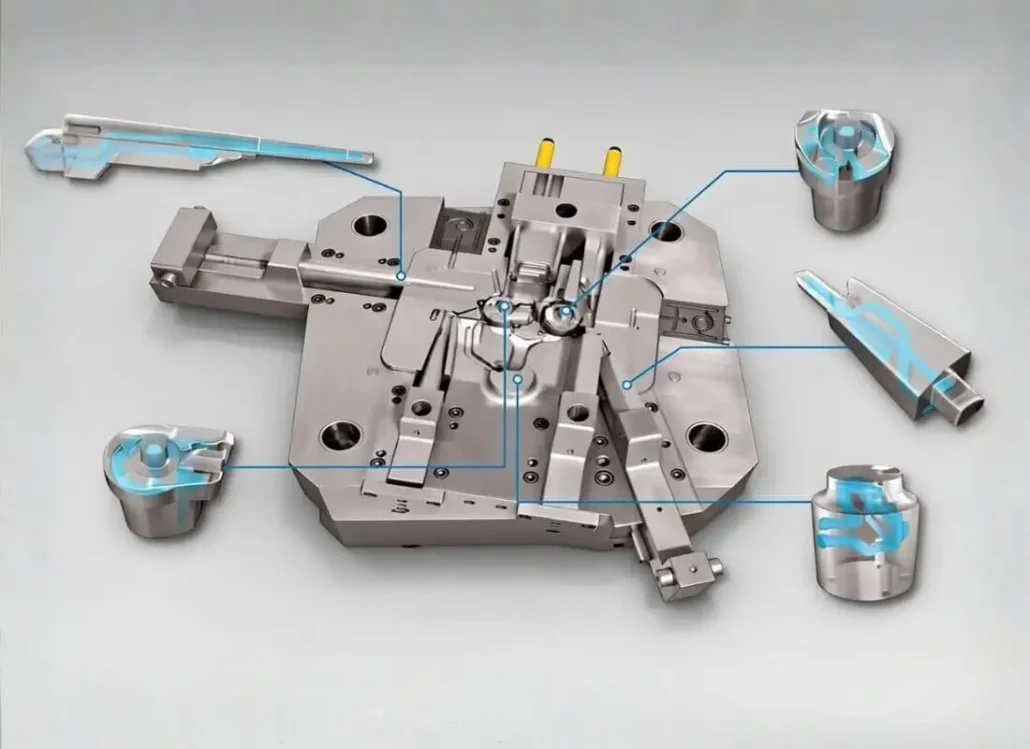

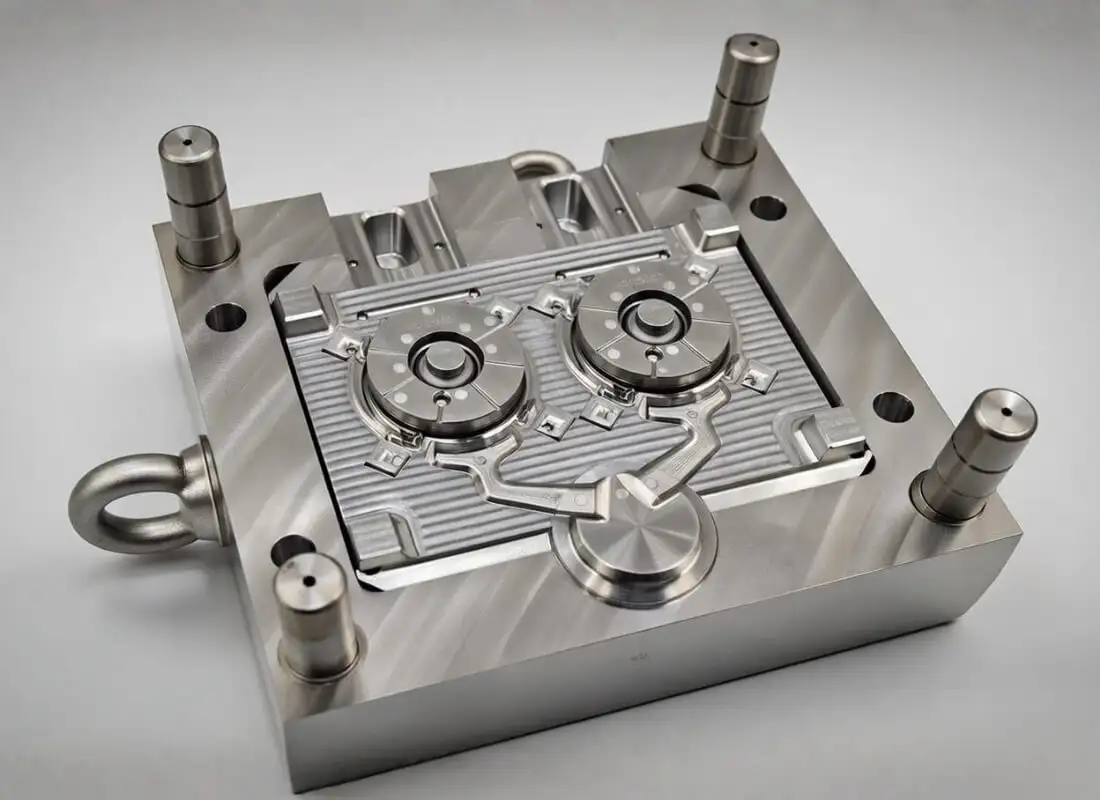

Qu'est-ce qu'un moule de coulée sous pression ?

Un moule de coulée sous pression est un outil personnalisé utilisé dans le processus de coulée sous pression pour façonner le métal fondu en composants précis. Ce moule peut être constitué de deux moitiés, la cavité et le noyau, qui sont toutes deux spécifiquement conçues et développées pour actualiser la forme souhaitée de la production. Grâce à l'application d'une pression élevée, le métal en fusion remplit la cavité du moule et crée une finition de surface très précise et fine pour les pièces développées.

Chez TheDieCasting.com, notre expertise en tant que fabricant d'outils de moulage sous pression nous permet de créer des moules adaptés aux exigences spécifiques de diverses industries. Nos moules jouent un rôle clé dans l'avancement et le processus de production dans les secteurs de l'automobile, de l'électronique grand public et dans d'autres secteurs.

What is Anodizing ?

We offer powder coating Painting, Anodizing surface finishing for all of aluminum die casting. anodizing aluminum profile.

Anodizing is a simple electrochemical process that forms a protective coating of aluminum oxide on the surface of the aluminum die casting parts. The rusting of unprotected iron in the presence of air and ater is then inevitable because it is driven by an electrochemical process. The lifetime of the finish is proportional to the thickness of the anodic coating applied.

Ce procédé est en vogue depuis cinquante ans. L'oxyde d'aluminium, comme nous le savons tous, est une substance dure, durable et résistante aux intempéries qui protège le métal de base. Le revêtement peut être coloré par teinture ou présenter des tons de bronze grâce aux phénomènes de diffraction produits par le revêtement. Le revêtement fait partie intégrante du métal et ne s'écaille pas. En général, l'anodisation est moins coûteuse que la peinture, à l'exception des produits peints en bobine.

Table des matières

TogglePrix des moules à injection

Avantages de l'anodisation :

- En général, l'anodisation est moins coûteuse que la peinture, à l'exception des produits peints en bobine.

- L'anodisation est plus dure que le PVDF. L'anodisation est supérieure pour l'aluminium dans les zones à fort trafic où le revêtement est soumis à des abus physiques et à des nettoyants abrasifs.

- L'anodisation ne peut pas s'enlever. Le revêtement fait partie intégrante de la fonte d'aluminium ou métal.

- L'anodisation donne moulage sous pression de l'aluminium un aspect métallique plus profond et plus riche qu'avec les revêtements organiques. En effet, un revêtement anodisé est translucide et l'on peut voir le métal inférieur sous le revêtement. Cette translucidité contribue aux problèmes de variation de couleur, mais les anodiseurs font un bien meilleur travail de contrôle de la variation de couleur que par le passé. Il est désormais possible d'effectuer des comparaisons de couleurs informatisées à l'aide de données quantitatives et objectives sur les couleurs.

- Anodisation n'est pas modifié par la lumière du soleil. Tous les revêtements organiques finissent par s'abîmer à cause de la révélation de la lumière ultraviolette.

Inconvénients de l'anodisation

Bien que l'anodisation offre de nombreux avantages, il est important de prendre en compte les inconvénients et les limites potentiels associés au processus :

- Coût : L'anodisation peut être plus coûteuse que d'autres techniques de finition de surface. Le processus nécessite un équipement spécialisé, des produits chimiques et une main-d'œuvre qualifiée, ce qui peut contribuer à augmenter les coûts de production.

- Gamme de couleurs limitée : Bien que l'anodisation permette une gamme d'options de couleurs grâce à la teinture, les choix de couleurs sont généralement limités par rapport à d'autres méthodes de revêtement telles que le revêtement par poudre ou la peinture. Il peut être difficile d'obtenir certaines nuances ou des motifs de couleur complexes.

- Uniformité de la surface : Il peut être difficile d'obtenir une surface anodisée totalement uniforme, en particulier sur les pièces complexes en aluminium moulé sous pression. Les variations de la densité du courant, de la géométrie de la surface ou des techniques de masquage peuvent entraîner une épaisseur inégale du revêtement ou une variation de la couleur.

- Modifications dimensionnelles : L'anodisation implique l'accumulation d'une couche anodisée sur la surface de l'aluminium, ce qui peut entraîner des modifications dimensionnelles. Cette augmentation de l'épaisseur de la surface doit être soigneusement prise en compte dans les applications où des tolérances serrées ou un ajustement précis sont essentiels.

- Limites du substrat : Tous les alliages d'aluminium ne conviennent pas à l'anodisation. Certains alliages peuvent mal réagir au processus d'anodisation, ce qui entraîne des résultats incohérents ou insatisfaisants. Il est essentiel de sélectionner l'alliage approprié avec des caractéristiques d'anodisation compatibles.

Inconvénients de l'anodisation

- Revêtement fragile : Bien que l'anodisation augmente la dureté de la surface de l'aluminium, la couche anodisée qui en résulte peut être relativement fragile par rapport au métal sous-jacent. Une contrainte mécanique excessive ou un impact sur la surface revêtue peut provoquer des fissures ou des éclats de la couche anodisée.

- Options de réparation limitées : Contrairement à d'autres finitions de surface, la réparation des surfaces anodisées endommagées ou rayées peut s'avérer difficile. Il faut souvent décaper toute la couche anodisée et refaire le processus d'anodisation, ce qui peut être long et coûteux.

- Considérations environnementales : L'anodisation implique l'utilisation de produits chimiques, tels que des acides et des colorants, qui nécessitent une manipulation et une élimination appropriées afin de minimiser l'impact sur l'environnement. Il est essentiel de respecter les réglementations environnementales et de mettre en œuvre des pratiques appropriées de gestion des déchets.

Malgré ces inconvénients, l'anodisation reste un procédé de finition de surface largement utilisé pour l'aluminium moulé sous pression en raison de ses avantages globaux et de sa polyvalence. Un examen attentif des exigences et des limites spécifiques peut aider les fabricants à prendre des décisions éclairées quant à l'incorporation de l'anodisation dans leurs processus de production.

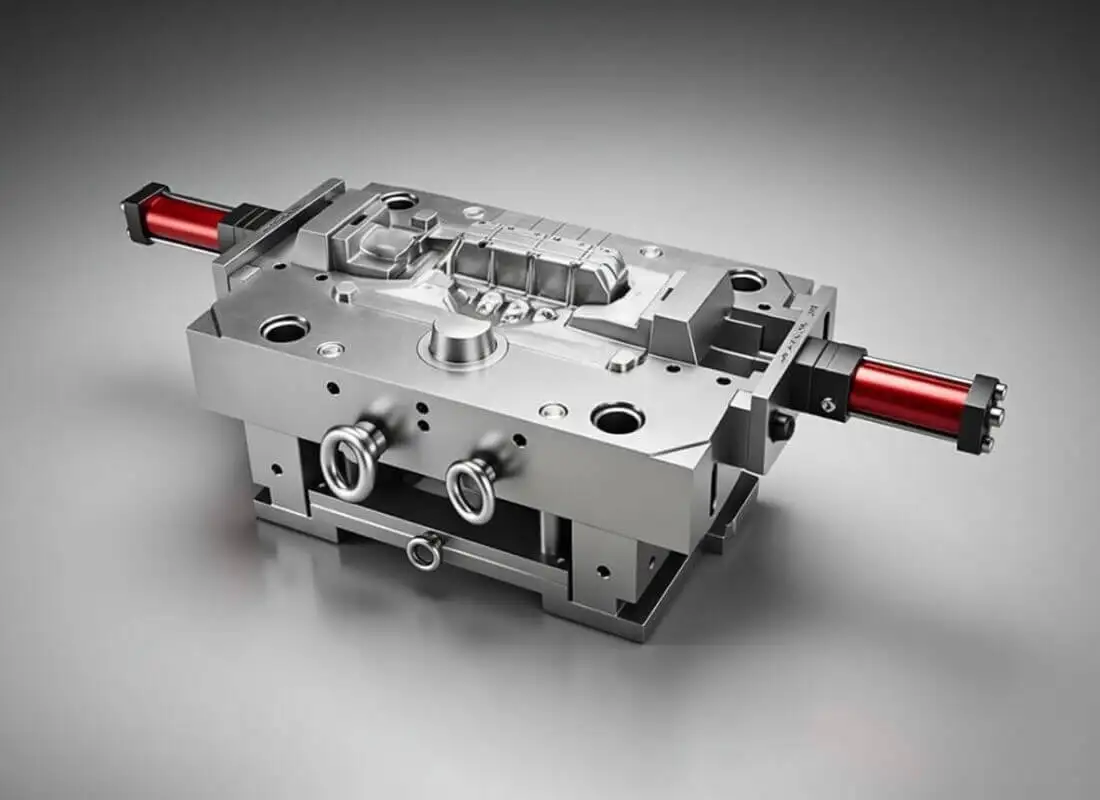

Conception et ingénierie

Le processus commence par des consultations avec nos clients afin de les comprendre. Il existe un logiciel professionnel que notre équipe de conception utilise pour générer des croquis détaillés du moule. Qu'il s'agisse d'une conception complexe d'outillage de moulage sous pression ou d'une simple moulage sous pression de l'aluminium nous veillons à ce que la conception soit optimisée en termes d'efficacité et de durabilité.

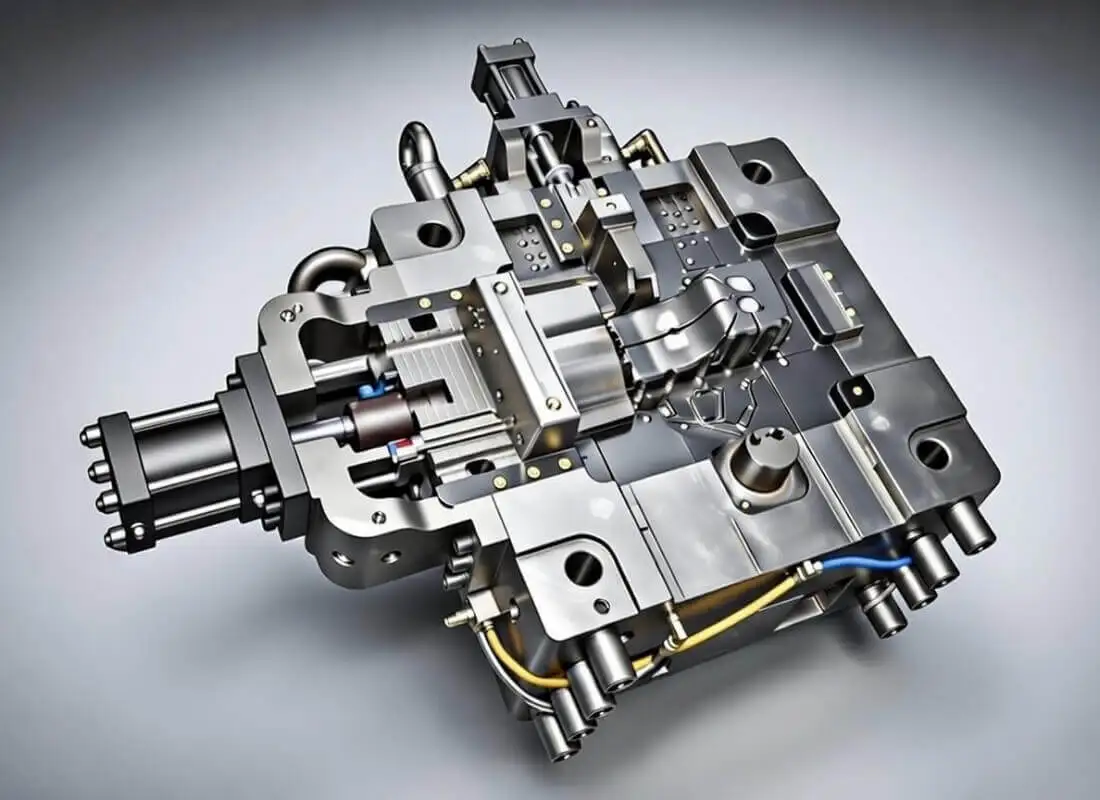

Moulage sous pression général Outillage

L'outillage général de moulage sous pression comprend des moules et des outils connexes pour des applications qui ne nécessitent pas les pressions extrêmes des systèmes à haute pression. Ces outils sont principalement utilisés dans l'usinage à petite échelle ou lorsqu'il s'agit de pièces de forme simple. En tant que fabricant expérimenté d'outillage de moulage sous pression, nous comprenons les nuances de l'outillage haute pression et de l'outillage général, ce qui garantit à nos clients des solutions adaptées à leurs besoins spécifiques.

Le processus de création de moules pour le moulage sous pression

La création d'un moule de coulée sous pression est un processus hautement technique qui comprend plusieurs étapes, chacune exigeant une attention méticuleuse aux détails. Chez TheDieCasting.com, nous suivons une approche structurée pour garantir des moules de la plus haute qualité :

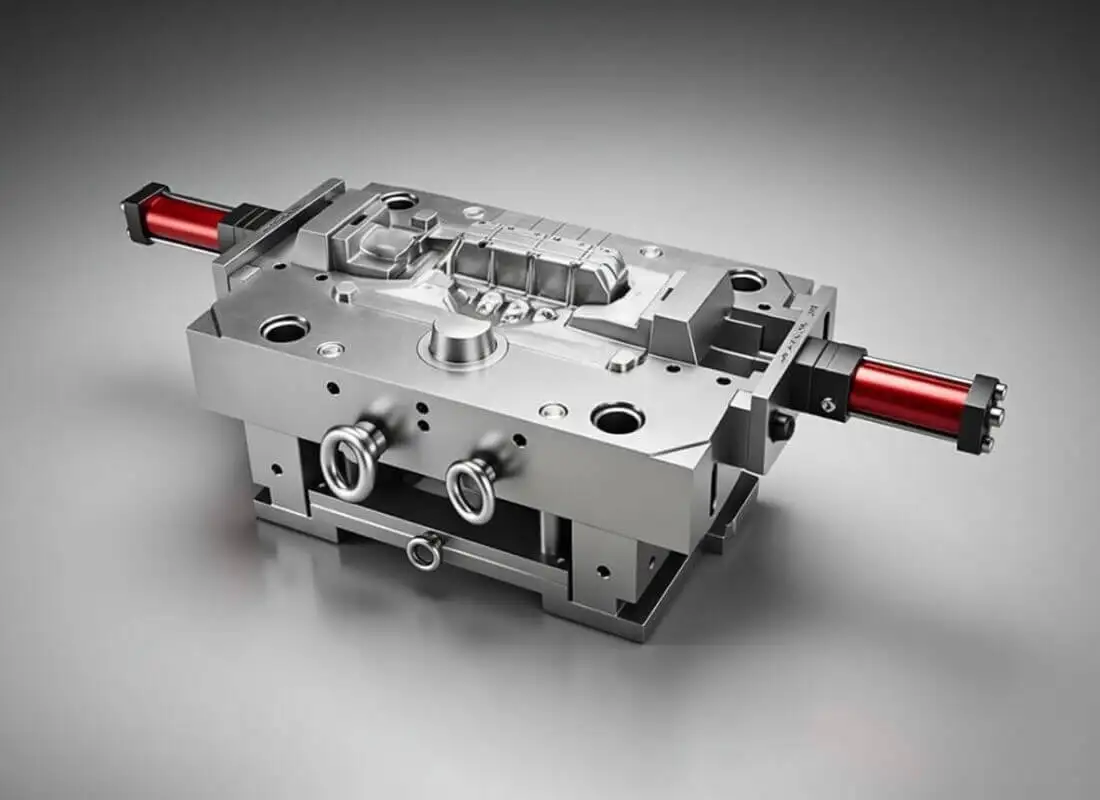

Sélection des matériaux

Selecting an appropriate material is an important criterion for the container’s efficiency. We then precisely choose materials that can endure the intrinsic pressure and temperature of the operation stage without compromising the structure. This means that every mold that is produced here offers you enduring reliability.

Durabilité dans la production de moules pour la coulée sous pression

TheDieCasting.com s'appuie sur des pratiques commerciales durables. Nous visons à réduire les déchets et l'utilisation de l'énergie dans la fabrication des moules autant que possible. Par exemple, nos moules pour le moulage sous pression de l'aluminium sont conçus pour être efficaces, afin d'assurer une utilisation optimale des matériaux et de réduire l'impact sur l'environnement.

Applications des produits d'anodisation

Les produits d'anodisation trouvent de nombreuses applications dans diverses industries en raison de leurs propriétés et avantages uniques. Les principales applications des produits d'anodisation sont les suivantes :

- Architecture et construction : Aluminium anodisé L'aluminium anodisé est couramment utilisé dans les projets architecturaux pour des applications telles que les cadres de fenêtres, les portes, les murs-rideaux et les revêtements extérieurs. La résistance à la corrosion, la durabilité et la possibilité d'obtenir des couleurs et des finitions personnalisées font de l'aluminium anodisé un choix idéal pour améliorer l'esthétique et la longévité des bâtiments.

- Automobile et transport : Les composants en aluminium anodisé sont largement utilisés dans l'industrie automobile et des transports. Il s'agit notamment de pièces telles que les garnitures, les grilles, les roues, les composants du moteur et les accents intérieurs. L'anodisation offre une résistance à la corrosion et à l'usure et permet d'obtenir des finitions décoratives, contribuant ainsi à l'attrait esthétique et à la durabilité des produits automobiles.

- Aérospatiale et aviation : L'anodisation joue un rôle essentiel dans l'industrie aérospatiale et aéronautique. L'aluminium anodisé est utilisé dans divers composants d'aéronefs, notamment les éléments structurels, les intérieurs d'aéronefs et les équipements aérospatiaux. La couche protectrice anodisée renforce la résistance à la corrosion, améliore la résistance à l'usure et contribue à la réduction du poids, ce qui la rend adaptée aux applications aérospatiales.

Applications des produits d'anodisation

4. Electronics and Electrical Industry: Anodized aluminum is widely used in the electronics and electrical industry due to its electrical insulation properties. It is utilized in components such as heat sinks, enclosures, connectors, and printed circuit boards (PCBs). The anodized layer provides protection against corrosion, enhances heat dissipation, and improves the overall performance and reliability of electronic and electrical devices.

5. Consumer Goods: Anodizing products find applications in a wide range of consumer goods, including smartphones, laptops, tablets, cameras, and household appliances. Anodized aluminum offers durability, scratch resistance, and the ability to achieve attractive colors and finishes, enhancing the aesthetic appeal and longevity of consumer products.

6. Medical Equipment: Anodized aluminum is commonly used in the manufacturing of medical equipment and devices. Its corrosion resistance, biocompatibility, and easy sterilization make it suitable for applications such as surgical instruments, implant components, diagnostic equipment, and hospital furniture.

Applications des produits d'anodisation

7. Sporting Goods and Outdoor Equipment: Aluminium moulé anodisé est apprécié dans l'industrie des articles de sport pour ses propriétés de légèreté, de résistance à la corrosion et de durabilité. Il est utilisé dans la production de bicyclettes, de clubs de golf, de moulinets de pêche, de matériel de camping et d'autres équipements de plein air, dont il assure la solidité, l'esthétique et la résistance aux conditions environnementales difficiles.

8. Industrial and Machinery: Anodizing is widely utilized in industrial and machinery applications. Anodized aluminum components can be found in hydraulic systems, pumps, valves, machine frames, and various industrial equipment. The protective anodized layer enhances corrosion resistance, wear resistance, and overall durability in demanding industrial environments.

Ce ne sont là que quelques exemples des diverses applications des produits d'anodisation. La polyvalence, la durabilité, la résistance à la corrosion et les options esthétiques personnalisables offertes par l'aluminium anodisé en font un choix privilégié dans de nombreuses industries où des finitions de surface de haute performance sont requises.

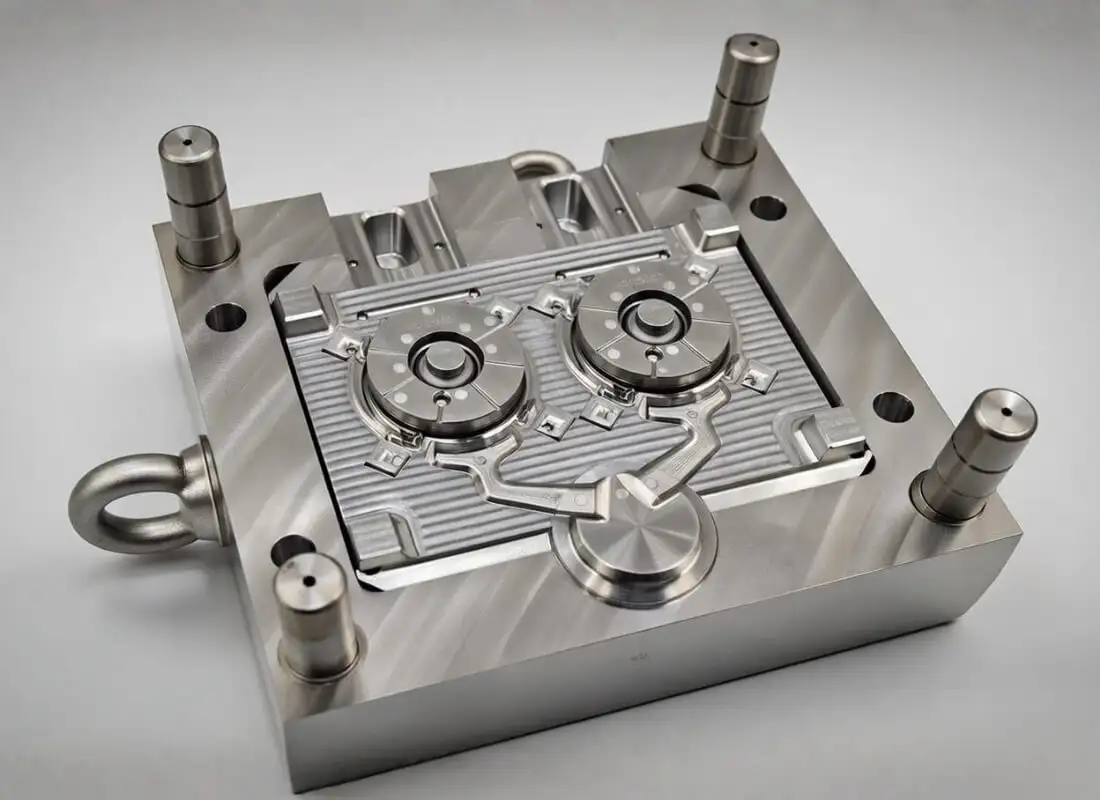

Partenaire de TheDieCasting.com pour des moules de coulée sous pression de qualité supérieure

La sélection du meilleur partenaire pour votre entreprise de moulage sous pression requiert aujourd'hui plus d'attention que jamais. Chez TheDieCasting.com, nous combinons l'excellence technique, la conception innovante et un service client exceptionnel pour fournir les meilleurs moules de coulée sous pression pour votre entreprise. Que vous ayez besoin d'un moule de coulée sous pression ou d'un moule polyvalent en aluminium, nous sommes là pour donner vie à votre vision.

Contactez-nous dès aujourd'hui pour en savoir plus sur nos solutions d'outillage de moulage sous pression et découvrez comment notre expertise en tant que premier fabricant d'outillage de moulage sous pression peut élever vos processus de fabrication à de nouveaux sommets.

Alors que les industries continuent d'exiger des performances et une durabilité accrues, notre expertise en tant que fabricant de moules de coulée sous pression de premier plan nous permet de relever ces défis en toute confiance.

FAQ

What is the difference between aluminum die-casting molds and high-pressure die-casting molds?

Les moules pour le moulage sous pression de l'aluminium sont conçus pour produire des pièces en utilisant l'aluminium ou ses alliages. Ces moules sont conçus pour tirer parti des propriétés de l'aluminium, telles que la légèreté, la non-corrosion et la qualité de conducteur thermique. Ils sont souvent utilisés

dans l'industrie automobile, l'aérospatiale et l'électronique, où la résistance et le faible poids sont nécessaires.

D'autre part, les moules de moulage sous pression sont conçus pour supporter les conditions rigoureuses de l'injection de métal en fusion dans la cavité du moule sous une pression extrêmement élevée. Ces moules sont conçus pour la précision et peuvent être utilisés pour créer des formes complexes qui n'ont pas de tolérances élevées et nécessitent une faible rugosité de surface. Les moules pour le moulage sous pression de l'aluminium sont un sous-ensemble des moules à haute pression, mais cette dernière catégorie comprend également des moules pour d'autres métaux tels que le magnésium et le zinc. Lorsqu'il s'agit de moulage sous pression et d'outillage rapide, TheDieCasting.com offre le meilleur des deux mondes pour répondre à vos besoins pour chaque application.

How long does designing and manufacturing a die-casting mold take?

The timeline for designing and manufacturing a die-casting mold depends on several factors, including the design’s complexity, the mold’s size, and the project’s specific requirements. In most other cases, completing it can take between three weeks and three months.

Chez TheDieCasting.com, le calendrier commence par une consultation avec vous afin d'identifier vos besoins. La dernière étape du concept consiste à concevoir notre produit à l'aide d'un programme de conception assistée par ordinateur à la pointe de la technologie. Notre équipe de conception élabore ensuite un plan de fabrication pour faciliter la fabrication du produit. Une fois la conception finalisée, l'entreprise passe à l'étape de l'approvisionnement en matériaux et de la fabrication en se dotant de technologies modernes telles que l'usinage à commande numérique par ordinateur et d'autres technologies. Des essais de performance sont ensuite effectués pour tester le moule au maximum de ses capacités. Nous tenons également nos clients informés

throughout the process, telling them whenever there are changes within the progress timelines

What are the main advantages of using high-pressure die casting molds?

Les moules de moulage sous pression offrent plusieurs avantages significatifs, ce qui en fait un choix privilégié pour la fabrication moderne. Ils permettent notamment de produire des pièces compliquées et subtiles qui sont précises et reproductibles à des niveaux de précision élevés. Le système à haute pression garantit que le métal en fusion pénètre dans toutes les zones du moule ; le produit final présente donc des mesures précises et une surface polie.

Un autre avantage est l'efficacité que la structure en bambou apporte à l'équipe. Dans le cas du moulage sous pression, le temps de cycle est relativement rapide, ce qui permet de produire directement de nombreuses pièces en peu de temps, ce qui est bien adapté aux industries ayant des exigences élevées. En outre, les moules à haute pression permettent de réduire la porosité afin d'améliorer la fiabilité mécanique de la pièce. LinkedIn : Les moules à haute pression garantissent la solidité structurelle des pièces puisqu'ils réduisent le niveau de porosité. Chez TheDieCasting.com, nous concevons et fabriquons des moules de moulage sous pression pour offrir ces avantages tout en maintenant la rentabilité et la durabilité.

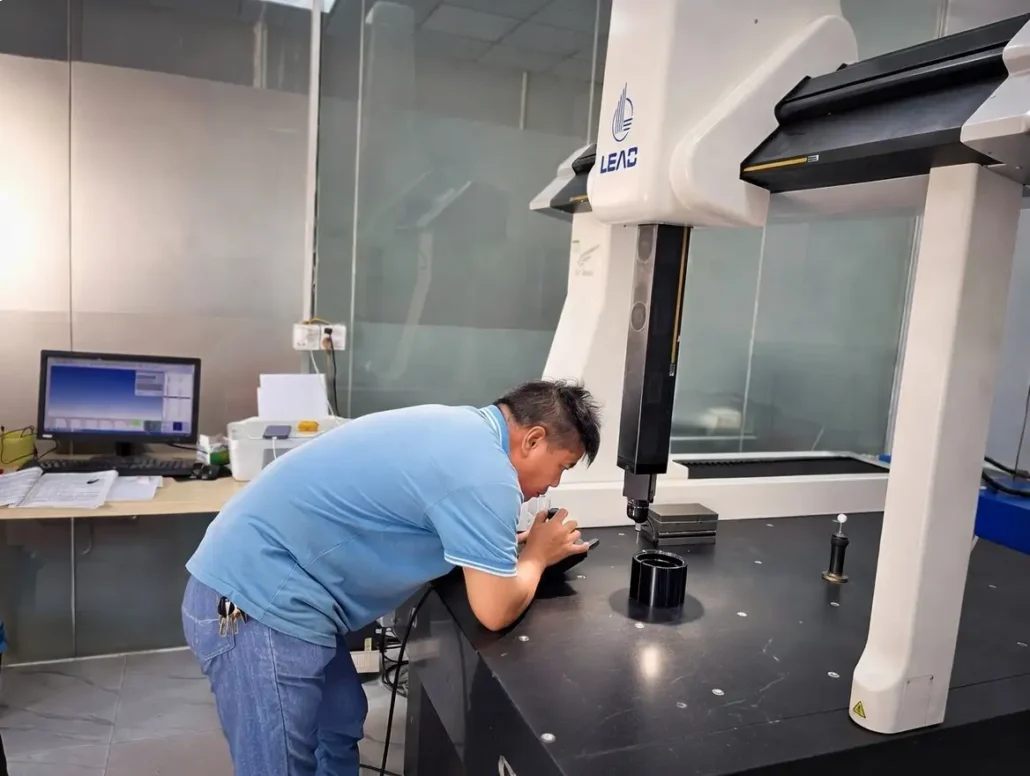

How do you ensure the quality and longevity of die-casting molds?

Comme vous le verrez sur TheDieCasting.com, la qualité et la longévité sont au cœur de notre réflexion stratégique. Nous utilisons de l'acier à outils et d'autres qualités ou alliages pour garantir que nos moules peuvent supporter les pressions et les températures rigoureuses du processus de moulage sous pression. Notre fabrication implique l'utilisation de méthodes technologiques telles que les techniques d'usinage à commande numérique par ordinateur, qui permettent d'obtenir des moules d'une grande précision.

Outre la qualité des matériaux, il y a les protocoles d'essai. Chaque moule de coulée sous pression est soumis à des tests de performance dans des conditions opérationnelles simulées afin de s'assurer qu'il répond ou dépasse les spécifications du client. Nous donnons également des conseils sur la façon de bien entretenir le moule pour en accroître la durabilité. Grâce à des méthodes de production modernes et à des normes d'assurance qualité extrêmement strictes, nous garantissons à nos clients des moules qui leur permettront d'obtenir des performances élevées dans le cadre d'une production à long terme.

What industries benefit most from die-casting molds, and how can TheDieCasting.com help?

Les moules de coulée sous pression sont essentiels dans les secteurs où la précision, l'efficacité et la durabilité sont primordiales. L'industrie automobile, par exemple, s'appuie sur des moules de coulée sous pression en aluminium pour les composants légers du moteur, les boîtiers de transmission et les pièces structurelles. L'industrie électronique utilise des moules de moulage sous pression pour créer des composants complexes dotés d'une excellente conductivité thermique et électrique.

De même, les secteurs de l'aérospatiale, de la médecine et des machines industrielles utilisent des moules de coulée sous pression pour les composants à haute performance.

From a variety of industries, our clients, including automotive, commercial vehicles, aerospace, and consumer products, turn to TheDieCasting.com for solutions best suited to their needs. Whether it’s crafting lightweight parts for electric cars or precision components for medical devices, our expertise as a leading die-casting tooling manufacturer ensures that every client receives the right solution. Being in direct contact with them, we provide the best designs that fit their needs, complex manufacturing procedures, and excellent services.