Exploration de la puissance du moulage sous pression du zinc sur mesure pour les pièces de précision

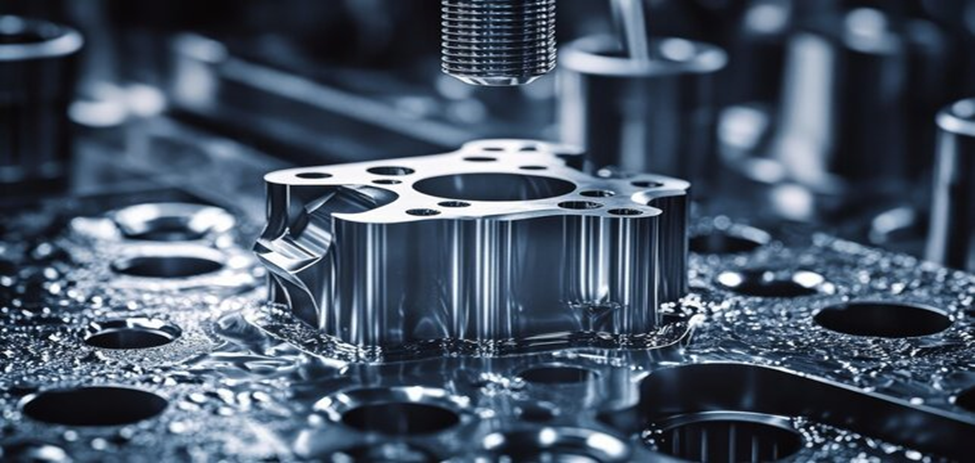

fonte d'aluminiumLe moulage sous pression du zinc est devenu une pierre angulaire de la fabrication moderne, offrant aux entreprises la possibilité de produire à grande échelle des pièces complexes, durables et de haute précision. Contrairement aux méthodes de moulage standard, le moulage de zinc sous pression sur mesure permet aux fabricants de créer des composants qui répondent exactement aux exigences en matière de conception, de dimensions et de performances. Cette flexibilité en fait une solution idéale pour les industries telles que l'automobile, l'électronique, l'aérospatiale et les produits de consommation, où la fiabilité et la précision sont essentielles. Les alliages de zinc tels que le Zamak 2, le Zamak 3, le Zamak 5 et le ZA 8 sont des alliages de zinc couramment utilisés pour le moulage sous pression, qui sont sélectionnés en fonction de leurs exigences mécaniques et thermiques. Le Zamak 2 contient environ 4 % d'aluminium, environ 3 % de cuivre et un peu de magnésium, ce qui lui confère une grande solidité et une grande dureté, avec une résistance à la traction très proche de 330 MPa. Le zamak 3, de loin le plus utilisé, ne contient pratiquement pas de cuivre (environ 4 % d'aluminium et une teneur en magnésium similaire) et est donc dur et facile à couler, avec une résistance à la traction d'environ 280 MPa. Un alliage à base de zinc contenant 1% de cuivre, qui améliore légèrement la résistance et la dureté jusqu'à 310 MPa de résistance à la traction, est connu sous le nom de Zamak 5, qui présente une bonne coulabilité. Le ZA-8 est un alliage d'aluminium de près de 8,5% et de cuivre d'environ 1%, dont la résistance à la traction est proche de 390 MPa et qui présente une bonne résistance à l'usure et de bonnes performances dans des conditions de température élevée. Le moulage sous pression du zinc sur mesure, le processus en tant que tel et l'utilisation des services de moulage sous pression de l'alliage de zinc sur mesure en Chine seront étudiés dans cet article. Qu'est-ce que le moulage sous pression du zinc ? Le moulage sous pression du zinc est une méthode qui consiste à injecter du zinc fondu à haute pression dans un moule en acier. Lorsque le métal se solidifie, il prend la forme du moule, ce qui donne une pièce particulière et durable. Comparé à d'autres métaux, le zinc possède une grande fluidité, une excellente résistance et la capacité de couler des composants sous pression avec des détails fins. Sa résistance fait du zinc une option intéressante du point de vue des performances, mais c'est aussi un matériau relativement peu coûteux, et une option intéressante pour les entreprises qui veulent équilibrer les performances et les coûts de production. C'est particulièrement vrai pour tout type de moulage de zinc sous pression personnalisé, car ce processus permet aux entreprises de concevoir des composants sur mesure pour répondre à leurs besoins individuels. Avantages du moulage sous pression du zinc sur mesure 1. Précision et exactitude La personnalisation du moulage sous pression du zinc présente l'un des avantages les plus significatifs, à savoir la capacité de fabriquer des pièces très précises et exactes. Ce processus de moulage sous pression permet de s'assurer que les composants restent cohérents en termes de dimensions et de finition de surface, même pour les conceptions complexes. Dans les domaines de l'électronique, de l'automobile et de l'aérospatiale, où il existe un besoin de tolérance et d'ajustement, cette précision devient très importante. Les pièces aux détails fins qui ne peuvent être créées par d'autres moyens et les pièces aux géométries complexes peuvent être produites à l'aide du moulage sous pression de zinc sur mesure. Alors que d'autres méthodes de fabrication peuvent permettre de produire des volumes importants de pièces identiques avec un minimum de variations, le moulage sous pression est vraiment la solution pour les pièces qui nécessitent un niveau élevé de cohérence. 2. Durabilité et solidité C'est un métal robuste, très durable et résistant à la corrosion. Il est donc parfait pour la fabrication de pièces qui seront soumises à des conditions abrasives. Le moulage sous pression du zinc offre la possibilité de produire des pièces personnalisées conçues pour être utilisées efficacement pendant de longues périodes. Les pièces moulées sous pression en alliage de zinc présentent un rapport résistance/poids exceptionnel, de sorte que les produits sont solides sans être trop lourds. Comme dans la plupart des industries, cet aspect est crucial (en particulier dans la construction automobile), car la réduction de la masse du système est essentielle pour les performances, l'efficacité énergétique, etc. 3. Rentabilité Pour de nombreuses entreprises, la rentabilité est un élément très important. Ce défi peut être résolu en utilisant le processus de moulage sous pression du zinc, car il permet de créer des pièces de haute qualité à un coût relativement faible. En raison du coût relativement faible du zinc et de l'efficacité du processus de moulage sous pression, il est évident que le zinc est un choix très rentable pour les fabricants. Le moulage sous pression est également très précis, ce qui permet de réduire les coûts de post-production ou le travail des machines secondaires. Il permet également de produire un grand nombre de pièces identiques en une seule fois, ce qui réduit encore les coûts et en fait la solution idéale pour la production de masse. 4. Flexibilité de la conception Le principal avantage du moulage sous pression du zinc utilisant une conception personnalisée est la flexibilité de la conception. Cela permet aux fabricants de créer des pièces aux formes complexes, aux parois minces et aux caractéristiques complexes qui auraient été impossibles à fabriquer autrement. Cette flexibilité permet aux entreprises d'inventer et de créer des pièces différentes qui offrent des fonctions particulières et un aspect spécifique. En outre, les pièces peuvent être créées avec différentes finitions de surface, telles que lisse et polie, texturée ou mate, en utilisant ce moulage sous pression d'alliage de zinc personnalisé. La polyvalence de la conception rend le moulage sous pression du zinc adapté à de nombreuses applications autres que l'électronique grand public - machines industrielles, pièces pour véhicules, etc. 5. Délais d'exécution courts Aujourd'hui, le temps est un facteur essentiel dans l'environnement de fabrication à grande vitesse et à grand volume. Le moulage sous pression de zinc sur mesure aide les entreprises à atteindre leurs objectifs grâce à des délais de production rapides, car elles mettent rapidement leurs produits sur le marché. Le processus de moulage est assez rapide une fois que les moules sont fabriqués, de sorte que l'ensemble du processus est assez rapide et permet la production rapide d'une grande quantité de pièces en un minimum de temps. En outre, il est utile dans les industries où le délai de mise sur le marché est critique. Une bonne utilisation du moulage sous pression du zinc permet aux entreprises d'éviter les retards et les ruptures de stock et d'obtenir des pièces de haute qualité. Le processus de moulage sous pression du zinc sur mesure C'est le cas du processus de moulage sous pression du zinc sur mesure en masse, qui comporte de nombreuses étapes clés à réaliser pour accomplir ce qui est nécessaire. Ces étapes sont les suivantes 1. Conception et création du moule La première chose à faire pour fabriquer un moule est de le concevoir en utilisant de l'acier. La pièce