Le moulage sous pression de l'aluminium automobile en Chine est devenu un processus essentiel au sein de la chaîne d'approvisionnement automobile internationale, qui contribue à l'efficacité, à la durabilité et à l'innovation dans la production de véhicules. Léger et solide, l'aluminium offre un équilibre particulier entre les performances mécaniques et la consommation de carburant, ce que les constructeurs automobiles actuels exigent. En réduisant le poids des véhicules, les composants en aluminium moulé sous pression ont un impact direct sur la réduction de la consommation de carburant, l'augmentation de l'autonomie des batteries des véhicules électriques (VE) et les émissions de carbone. Cette technologie est donc importante non seulement pour les constructeurs, mais aussi pour les réglementations environnementales en vigueur dans le monde entier.

Cette domination de l'industrie automobile chinoise est une extension naturelle du moulage sous pression de l'aluminium. En tant que plus grand producteur, pays aux taux de production énormes, avec sa grande chaîne d'approvisionnement et le soutien du gouvernement par le biais de la politique industrielle, la Chine s'est déjà imposée comme le plus grand producteur et l'un des plus grands innovateurs dans ce domaine. Le secteur du moulage sous pression du pays sert à la fois les constructeurs automobiles locaux et les marques étrangères, et il fournit des blocs moteurs et des boîtiers de transmission, ainsi que des pièces moulées giga de haute technologie, appliquées à la carrosserie des véhicules électriques.

Le développement de matériaux légers et de technologies de production plus respectueuses de l'environnement s'est encore accéléré. Cette concordance entre les compétences industrielles et les objectifs mondiaux en matière de développement durable permettra à la Chine de rester à la pointe de la technologie du moulage sous pression de l'aluminium, qui est l'avenir de l'ingénierie automobile.

Table des matières

ToggleQu'est-ce que le moulage sous pression de l'aluminium ?

Le moulage sous pression de l'aluminium est une technique de production dans laquelle l'aluminium en fusion est pressurisé et injecté dans un moule en acier à haute pression (matrice). Une fois refroidi et solidifié, le métal produit des pièces complexes et précises présentant un rapport résistance/poids très favorable. Les pièces automobiles couramment fabriquées sont les blocs moteurs, les boîtiers de transmission, les roues, les supports et les pièces structurelles de la carrosserie.

Pourquoi la Chine est-elle leader dans le domaine du moulage sous pression de l'aluminium ?

- Échelle de fabrication - La Chine compte des milliers d'entreprises de moulage sous pression, de petits fournisseurs et d'entreprises multinationales de moulage sous pression en coentreprise.

- Avantage en termes de coûts - Les coûts de main-d'œuvre et l'étendue de la chaîne d'approvisionnement sont compétitifs, ce qui rend la production économique.

- Progrès technologiques - La plupart des fabricants chinois ont adopté le moulage sous haute pression (HPDC), le moulage sous vide et le moulage semi-solide dans le but de produire des produits de meilleure qualité et moins de produits défectueux.

- Dispositions gouvernementales - Les politiques qui encouragent les véhicules légers et la mobilité électrique ont augmenté la demande de pièces moulées en aluminium.

Processus de moulage sous pression de l'aluminium

Le moulage sous pression de l'aluminium est l'une des techniques de fabrication les plus spécialisées qui permettent de créer des composants automobiles complexes et précis dotés d'excellentes propriétés mécaniques. Il comprend plusieurs phases bien réglementées, et chacune d'entre elles peut être considérée comme une étape vers la qualité, la solidité et la durabilité du produit final. Voici une analyse de chacune de ces étapes :

1. Préparation du moule

Le moule en acier, généralement en acier à outils trempé, est entièrement nettoyé et vérifié avant le début de la production et ne doit présenter aucune trace d'usure ou de détérioration. L'agent de démoulage ou le lubrifiant est ensuite appliqué dans la cavité du moule. Il évite que l'aluminium en fusion ne colle à la matrice, permet une éjection en douceur des pièces et aide à maintenir la température du moule au cours des cycles de coulée successifs. Il est important de préparer correctement le moule, car cela a une incidence directe sur la qualité de la surface et la précision dimensionnelle du composant fini.

2. Fusion et préparation des alliages

Elle commence par la fusion de lingots d'aluminium ou de déchets recyclés dans un four à haute température qui peut être alimenté au gaz, à l'électricité ou induit. À ce stade, l'aluminium en fusion est observé attentivement pour maintenir une plage de température optimale d'environ 660 à 700 °C afin d'obtenir une masse fluide et de réduire les défauts. Des éléments comme le silicium, le magnésium et le cuivre sont alliés afin d'améliorer certaines propriétés telles que la solidité, la résistance à la corrosion ou la conductivité thermique. Il est important de conserver une composition chimique précise, car une légère modification de celle-ci peut affecter considérablement la fonctionnalité des éléments automobiles.

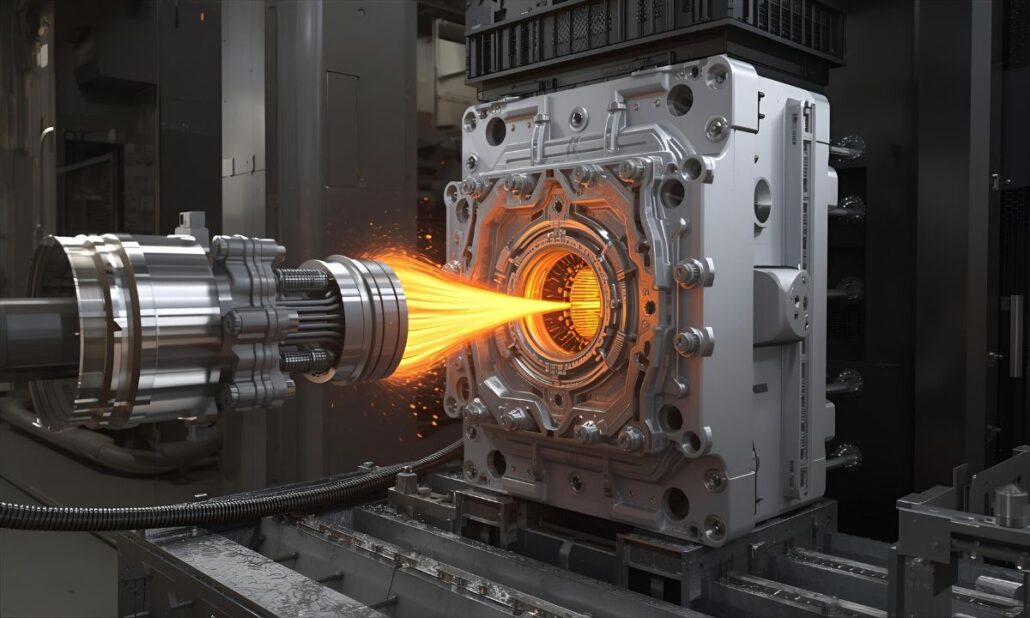

3. Moulage sous pression (injection)

Une fois que l'aluminium en fusion a atteint l'état souhaité, il est versé dans le moule en acier préparé par une machine de moulage sous pression (HPDC). La pression d'injection est généralement comprise entre 110 et 175 MPa, ce qui permet au métal liquide de remplir avec précision les cavités de moulage les plus complexes. La haute pression permet également de réduire la porosité et les défauts de retrait afin de produire des pièces très résistantes et denses. Cette étape est considérée comme le point central du processus, car elle détermine la qualité du moulage et la possibilité de produire des formes compliquées sans briser l'intégrité structurelle.

4. Refroidissement et solidification

L'aluminium en fusion est ensuite injecté et se refroidit rapidement pour durcir dans le moule en acier. La vitesse de refroidissement est maintenue tout au long du processus pour s'assurer que la cristallisation est uniforme et que les contraintes internes ou les déformations sont minimisées. Le temps de refroidissement varie fortement en fonction de l'épaisseur et de la complexité de la pièce à couler ; une pièce à paroi mince peut être solidifiée en quelques secondes, tandis qu'une pièce plus complexe peut nécessiter un cycle plus long pour se solidifier. Des circuits de refroidissement bien organisés (canaux d'eau ou circuits d'huile intégrés dans la matrice) sont courants afin d'assurer la cohérence des cycles de production. Il est essentiel d'atteindre un équilibre entre la résistance, la ductilité et la précision dimensionnelle grâce à une solidification adéquate.

5. Ejection

Une fois la pièce durcie, des broches d'éjection placées dans le moule forcent la pièce à sortir. Lors de cette étape, la précision est nécessaire pour éviter de brûler les zones sensibles ou les parois fines de la pièce. La fabrication automobile à grande échelle s'appuie souvent sur des systèmes d'éjection automatisés, qui garantissent la cohérence des temps de cycle et minimisent le travail manuel. Le processus d'éjection peut sembler facile, mais s'il est mal appliqué, il peut entraîner des défauts de surface, des fissures ou des désalignements qui affecteront négativement la facilité d'utilisation du produit final.

6. Parage et finition

La fonte brute peut contenir de grandes quantités de matières étrangères, telles que des bavures, des coulures ou même des barrières, après l'éjection, et ces matières doivent être éliminées. Une presse hydraulique ou une machine à commande numérique est généralement utilisée pour l'ébarbage afin d'obtenir une ligne de bord précise. D'autres procédés de finition, comme le grenaillage, améliorent la texture de la surface, et l'usinage permet d'obtenir la tolérance dimensionnelle élevée nécessaire aux composants du moteur ou de la transmission. Les pièces peuvent être traitées thermiquement pour augmenter leur résistance et leur dureté, et le revêtement ou l'anodisation peuvent accroître la résistance à la corrosion. Ces procédés secondaires sont nécessaires car ils permettent de faire passer le moulage brut à l'étape suivante, où il est transformé en un composant automobile fonctionnel et fiable.

7. Inspection et contrôle de la qualité

La dernière étape est l'inspection intensive, au cours de laquelle toutes les pièces moulées seront de qualité automobile. Les contrôles dimensionnels sont effectués à l'aide de machines à mesurer tridimensionnelles (MMT), la porosité et les défauts internes sont révélés à l'aide de rayons X ou de moyens de contrôle non destructifs (CND) tels que les balayages ultrasoniques. L'état de surface et la résistance mécanique sont également soumis à des tests pour déterminer s'ils sont conformes aux spécifications. Le contrôle statistique des processus (CSP) et les systèmes modernes de surveillance électronique peuvent également être introduits dans la production à grande échelle pour garantir la constance de la qualité de milliers de matériaux. Compte tenu de l'importance de ces pièces pour la sécurité et les performances des véhicules, elles doivent faire l'objet d'un contrôle de qualité rigoureux.

Approvisionnement en matériaux pour le moulage sous pression de l'aluminium dans l'industrie automobile

En Chine, le moulage sous pression de véhicules automobiles utilise principalement des alliages d'aluminium qui sont sélectionnés en raison de leur rapport poids/résistance, de leur résistance à la corrosion et de leur recyclabilité.

Alliages d'aluminium courants

ADC12 (alliage Al-Si-Cu)

- Les grandes pièces automobiles sont couramment utilisées en Chine en raison de leur grande capacité de moulage et de leur résistance à la corrosion.

- Utilisations : Bloc moteur, carters de boîte de vitesses, pièces de structure.

A380

- Bonne résistance, conductivité thermique et résistance à la corrosion.

- Utilisations : Boîtiers de transmission, supports et systèmes de gestion de la chaleur.

AlSi9Cu3

- Les composants à paroi mince peuvent être utilisés avec une grande fluidité et une bonne étanchéité à la pression.

- Utilisations : (dans les moteurs) Couvercles de moteur, culasses.

AlSi10Mg

- Bonnes propriétés mécaniques après traitement thermique.

- Utilisations : Composants structurels de l'EV importants pour la sécurité.

Principales considérations matérielles

- Contrôle des impuretés : La quantité de fer doit être faible pour éviter la fragilité.

- Recyclabilité : L'aluminium secondaire (recyclé) est largement utilisé pour économiser de l'argent et de l'énergie.

- Exigences en matière de performances : Les alliages sont sélectionnés en fonction des exigences mécaniques (résistance à la traction, résistance à la fatigue, conductivité thermique).

- Compatibilité avec les traitements de surface : Les matériaux doivent être compatibles avec l'anodisation, le revêtement par poudre ou le placage pour résister à la corrosion.

Applications dans le secteur automobile

Véhicules électriques (VE)

Les composants légers en aluminium moulé sous pression sont désormais inestimables dans le secteur des véhicules électriques, où la réduction du poids global du véhicule est directement proportionnelle à l'efficacité énergétique et à l'autonomie du véhicule. Les boîtiers de batterie, les boîtiers de moteur et les grands composants de la carrosserie blanche sont de plus en plus souvent fabriqués par moulage sous pression. L'utilisation de l'aluminium permet non seulement de maximiser la sécurité grâce à son intégrité structurelle, mais aussi de permettre aux constructeurs automobiles d'optimiser les performances thermiques des batteries, qui sont essentielles pour les performances et les cycles de vie. Le moulage sous pression est une technologie fondamentale pour le passage rapide à la mobilité propre à l'échelle nationale en Chine, où la fabrication de véhicules électriques est la plus importante de sa catégorie au niveau mondial.

Moteur et transmission

Le moulage sous pression de l'aluminium est couramment utilisé pour fabriquer les carters, les culasses et les boîtes de vitesses des véhicules traditionnels à moteur à combustion interne (ICE). Toutes ces pièces doivent supporter des températures élevées, des vibrations et des contraintes mécaniques, c'est pourquoi le rapport poids/résistance de l'aluminium est un point fort. En remplaçant la fonte, plus lourde, par de l'aluminium, les constructeurs automobiles peuvent réduire considérablement la masse totale du véhicule sans compromettre sa longévité. Cela permettra d'améliorer l'économie de carburant et de réduire les émissions. Les fondeurs chinois fournissent également aux fabricants de véhicules hybrides des pièces de moteur et de transmission plus légères mais très performantes, afin de combler le fossé entre la mobilité traditionnelle et la mobilité électrique.

Pièces structurelles

Les assemblages en acier soudés ou boulonnés sont de plus en plus remplacés par de grands composants en aluminium moulé sous pression. Ce changement simplifie l'assemblage d'un véhicule, minimise le nombre de pièces et augmente la rigidité de la structure. Les caractéristiques d'absorption de l'énergie d'impact de l'aluminium en font un matériau particulièrement intéressant pour les applications liées aux accidents, telles que les tours d'amortisseurs, les sous-châssis et les traverses. Pour fabriquer des carrosseries arrière ou avant complètes en une seule pièce d'aluminium, certains fabricants chinois utilisent la technologie du giga-coulage. Cela permet non seulement d'améliorer la résistance aux chocs, mais aussi de réduire les coûts de production et d'assemblage, et s'inscrit dans la tendance mondiale qui consiste à créer des voitures légères, sûres et efficaces.

Systèmes de gestion de la chaleur

La conductivité thermique de l'aluminium est meilleure, et c'est donc le matériau préféré pour les systèmes de gestion dans un véhicule conventionnel et un véhicule électrique. Les radiateurs, les boîtiers de refroidissement intermédiaire et les boîtiers de batterie dépendent d'un moulage sous pression de l'aluminium pour assurer une régulation thermique adéquate. Dans le cas des véhicules électriques, les températures optimales de la batterie sont importantes pour les performances, le taux de charge et la sécurité. Grâce aux boîtiers en aluminium moulé sous pression, les constructeurs automobiles peuvent trouver un compromis entre légèreté et performances thermiques élevées. Les fabricants chinois investissent également massivement dans le moulage sous pression de précision pour répondre à la demande croissante de solutions de gestion thermique haut de gamme sur le marché en pleine expansion des véhicules électriques.

Défis et tendances

Normes de qualité

Une certification de qualité internationale stricte, telle que IATF 16949 et ISO 9001, est une condition préalable pour les fournisseurs qui veulent être compétitifs sur les marchés mondiaux de l'automobile. Ces normes s'appliquent à tous les niveaux de la production, de l'approvisionnement en matières premières à l'inspection finale, ce qui rend les pièces fiables et uniformes. Dans le cas des entreprises chinoises de moulage sous pression, ces normes ne sont pas seulement une condition préalable pour pouvoir exporter vers l'Europe et l'Amérique du Nord, mais aussi un moyen de gagner la confiance des constructeurs automobiles locaux. Les technologies d'inspection de haut niveau, le contrôle statistique des processus et le contrôle automatisé de la qualité sont de plus en plus utilisés pour répondre à ces exigences.

Pression environnementale

Le processus de moulage sous pression de l'aluminium consomme beaucoup d'énergie, en particulier lors de la fusion. L'environnement étant de plus en plus préoccupant et les réglementations gouvernementales de plus en plus strictes, les fabricants chinois sont de plus en plus contraints d'être plus écologiques. Ils introduisent des fours à haut rendement énergétique, récupèrent la chaleur résiduelle et intègrent des énergies renouvelables afin de réduire les émissions de carbone. En outre, les efforts déployés pour atteindre les objectifs de pic carbone d'ici 2030 et de neutralité carbone d'ici 2060, comme le proposent les objectifs chinois connus sous le nom de "double carbone", ont augmenté le taux d'investissement dans les technologies de moulage durables. Les entreprises qui ne s'adaptent pas risquent de ne pas être suffisamment compétitives car les constructeurs automobiles mondiaux accordent plus d'attention à la chaîne d'approvisionnement respectueuse de l'environnement.

L'effort d'innovation

Avec l'introduction du Tesla Giga Casting, l'industrie du moulage sous pression a été redéfinie parce qu'elle a prouvé qu'une voiture peut être moulée en un seul grand bloc et qu'un véhicule entier peut être produit. Cette innovation permet de réduire le nombre de pièces, l'assemblage et le coût de production, tout en améliorant la rigidité des véhicules. Les entreprises chinoises ne sont pas en reste et investissent dans des équipements de moulage sous pression ultra-grands, avec des forces de serrage de plus de 10 000 tonnes. Des entreprises comme LK Group et Yizumi conçoivent et commercialisent actuellement ces machines, qui placent la Chine en tête de la compétition mondiale dans le domaine du méga-coulage. Cette tendance constitue une transition entre le moulage traditionnel de composants et l'innovation manufacturière de masse au niveau structurel.

Durabilité

L'une des tendances les plus significatives dans le domaine du moulage sous pression de l'aluminium est la durabilité. Le recyclage de l'aluminium est économiquement intéressant et consomme moins d'énergie, jusqu'à 95 % de la production d'aluminium primaire. Les capacités de recyclage des fabricants chinois augmentent également rapidement, afin de disposer d'un approvisionnement constant en aluminium secondaire à utiliser dans le moulage sous pression. Les constructeurs automobiles collaborent également davantage avec les fournisseurs de pièces moulées pour parvenir à un recyclage en boucle fermée, dans lequel les déchets de fabrication sont collectés et refondus pour être réutilisés. Cette évolution vers une économie circulaire permet non seulement de réduire les coûts, mais aussi d'aider les entreprises à réduire leur empreinte carbone, en satisfaisant non seulement aux exigences réglementaires, mais aussi aux demandes des clients qui souhaitent une voiture plus respectueuse de l'environnement.

Taille et croissance du marché

La Chine contribue pour plus de 50 % à la fabrication de pièces moulées sous pression en aluminium dans le monde, ce qui en fait la plus grande puissance manufacturière régionale. L'industrie prévoit que le marché chinois du moulage sous pression de l'aluminium atteindra 25 milliards d'USD et connaîtra une croissance de 7 à 9 % par an d'ici 2030. L'augmentation de la production de véhicules électriques, le besoin croissant de solutions automobiles légères pour se conformer aux réglementations en matière de carburant et d'émissions, et la prolifération des constructeurs automobiles chinois dans le monde entier sont les moteurs de cette croissance.

Principales régions de production en Chine

Certaines provinces dominent le secteur du moulage sous pression de l'aluminium pour l'automobile. La province de Guangdong s'est imposée comme une très grande plaque tournante dans le domaine du moulage sous pression de l'automobile et de l'électronique, avec un solide réseau d'exportation. La province de Zhejiang est la région qui s'est fait un nom en termes de moulage de précision et qui entretient des relations étroites avec les constructeurs automobiles étrangers. Shandong et Jiangsu, quant à elles, concentrent de grandes unités de fonderies de grande capacité qui desservent non seulement les fabricants locaux, mais aussi les marchés étrangers, d'autant plus que la Chine est le premier producteur mondial de pièces moulées sous pression.

| Alliage | Propriétés principales | Applications typiques | Notes sur l'utilisation en Chine |

| ADC12 | Excellente coulabilité, bonne résistance à la corrosion | Blocs moteurs, carters de boîtes de vitesses, supports | Alliage le plus utilisé en Chine pour le moulage de pièces automobiles |

| A380 | Haute résistance, bonne conductivité thermique | Carters de transmission, couvercles de moteur, échangeurs de chaleur | Populaire pour les marchés nationaux et d'exportation |

| AlSi9Cu3 | Grande fluidité, bonne étanchéité à la pression | Culasses, pièces à parois minces | Convient aux formes complexes et aux pièces de précision |

| AlSi10Mg | Propriétés mécaniques élevées, possibilité de traitement thermique | Composants structurels des véhicules électriques, pièces importantes pour les accidents | De plus en plus utilisé dans les applications de coulée de giga et de VE |

| Aluminium secondaire | Réduction des coûts, durabilité, efficacité énergétique | Composants automobiles généraux, pièces non critiques | Largement adopté pour soutenir les objectifs de recyclage et de réduction des émissions de carbone |

Innovations technologiques

Les entreprises chinoises de moulage sous pression adoptent de nouvelles technologies pour rester compétitives :

- Giga Casting : Pour suivre Tesla, certaines entreprises comme LK Group et Yizumi fabriquent des unités de moulage sous pression de plus de 10 000 tonnes de grands composants de carrosserie en blanc (BIW).

- Moulage sous vide : Les pores des pièces d'aluminium sont réduits au minimum et les métaux sont ensuite utilisés dans les pièces de sécurité de l'automobile.

- Automatisation et robotique : Des bras robotisés sont utilisés pour pulvériser, extraire et découper afin d'améliorer la régularité et l'optimisation.

- Logiciel de simulation : Il s'agit de l'analyse avancée de l'écoulement du moule qui permet de minimiser les défauts avant la production.

Rôle dans la fabrication de véhicules électriques

Le marché des voitures électriques est l'un des principaux secteurs de croissance de l'industrie du moulage sous pression de l'aluminium en Chine. L'aluminium moulé sous pression est couramment utilisé dans les boîtiers de batterie, les boîtiers de moteur et les châssis, et il améliore les performances thermiques, la résistance et l'efficacité. L'aluminium permet une plus grande autonomie et une réduction des coûts en diminuant le poids et le nombre de pièces d'un véhicule. La Chine fabrique plus de 60 % des véhicules électriques dans le monde et la demande ne cesse de croître.

Durabilité/ Recyclage

La plupart des moulages sous pression d'aluminium en Chine sont devenus plus durables, l'aluminium recyclé prenant le devant de la scène. Il ne consomme qu'un quart de l'énergie nécessaire à la production de la fonte primaire et réduit les coûts et les émissions. Les fondeurs deviennent de plus en plus des partenaires des constructeurs automobiles pour faciliter les modèles d'économie circulaire. En suivant les principes des objectifs chinois de réduction des émissions de carbone, le recyclage et les processus plus propres offrent des avantages à long terme aux fabricants qui souhaitent gagner en compétitivité et en confiance au niveau international.

Paysage concurrentiel

L'industrie du moulage sous pression de l'aluminium en Chine est très compétitive et des acteurs majeurs opèrent dans le secteur, fournissant les marchés nationaux et internationaux. Le groupe Ningbo Tuopu est spécialisé dans la fourniture de pièces structurelles aux constructeurs automobiles internationaux, et Dynacast possède des usines de précision en Chine. Guangdong Hongtu Technology est spécialisé dans les composants de batteries pour véhicules électriques, tandis que Wencan Group est spécialisé dans les pièces légères pour les automobiles européennes. Ces entreprises soulignent le leadership croissant de la Chine dans le domaine du moulage sous pression de pointe.

Perspectives d'avenir

La technologie et les changements internationaux dans l'industrie automobile auront un lien étroit avec l'avenir de l'industrie automobile. moulage sous pression d'aluminium pour l'industrie automobile en Chine. L'un des changements les plus importants est l'adoption de l'utilisation de l'intelligence artificielle (IA) et de la fabrication intelligente dans les processus de coulée. Grâce à la maintenance prédictive basée sur l'IA, à la détection des défauts et à la surveillance en temps réel, les fabricants seront en mesure de minimiser les temps d'arrêt, d'améliorer la qualité et de maximiser l'efficacité, ce qui rendra la production plus prévisible et plus rentable.

L'autre tendance est la croissance des entreprises chinoises de moulage sous pression dans les réseaux d'approvisionnement internationaux. De nombreuses entreprises sortent des marchés nationaux pour devenir des fournisseurs de niveau 1 des principaux fabricants d'équipements d'origine (OEM) d'Europe et d'Amérique du Nord. Cette évolution témoigne de l'accroissement des capacités techniques des fournisseurs chinois et de la dépendance croissante des constructeurs automobiles mondiaux à l'égard de la capacité de production compétitive de la Chine.

L'industrie prend également une nouvelle forme en raison de l'évolution vers le méga-coulage. Suivant le concept de giga casting développé par Tesla, les fabricants chinois investissent dans des machines de moulage sous pression ultra-grandes, capables de couler des parties de soubassements de véhicules en une seule pièce. Cette innovation a permis de réduire la complexité de l'assemblage, d'augmenter l'intégrité structurelle et de réduire les coûts de production, ce qui la rend très souhaitable pour les futures plateformes de véhicules, en particulier les véhicules électriques.

Enfin, le leadership en matière de durabilité devient un marqueur de la compétitivité à long terme. Les entreprises qui mettront en œuvre des technologies de recyclage, utiliseront de l'aluminium secondaire et investiront dans des méthodes de fusion à faibles émissions en tireront des avantages économiques et environnementaux. La Chine étant sur la voie de la neutralité carbone, les entreprises de moulage sous pression qui s'inscrivent dans cette démarche seront mieux à même de respecter les réglementations, de répondre aux demandes du marché international et de conduire l'industrie vers un avenir vert.

Conclusion

Le Industrie du moulage sous pression de l'aluminium pour l'industrie automobile en Chine est au stade de sa forte croissance, influencée par la demande mondiale de trouver un mode de transport léger, efficace et respectueux de l'environnement. Les constructeurs automobiles s'orientant vers la production de véhicules électriques, la demande de produits à base d'aluminium ou de boîtiers de batterie, de boîtiers de moteur et de pièces structurelles s'accélère également. Cette tendance souligne l'importance de la technologie du moulage sous pression pour minimiser le poids du véhicule, améliorer l'efficacité et se conformer à des règles environnementales strictes. Les fabricants chinois investissent également dans des procédés modernes, notamment le moulage sous pression, le moulage sous vide et le giga-coulage, ce qui leur permet de rester compétitifs au niveau international. Parallèlement, une transition progressive vers l'aluminium recyclé et la production verte rend l'industrie compatible avec les niveaux nationaux de réduction des émissions de carbone. La Chine consolide son rôle en tant que plus grand constructeur automobile au monde, ainsi qu'en tant que leader technologique dans le domaine du moulage sous pression de l'aluminium.