Table des matières

ToggleMoulage sous pression de la quincaillerie : Un guide complet de la fabrication moderne

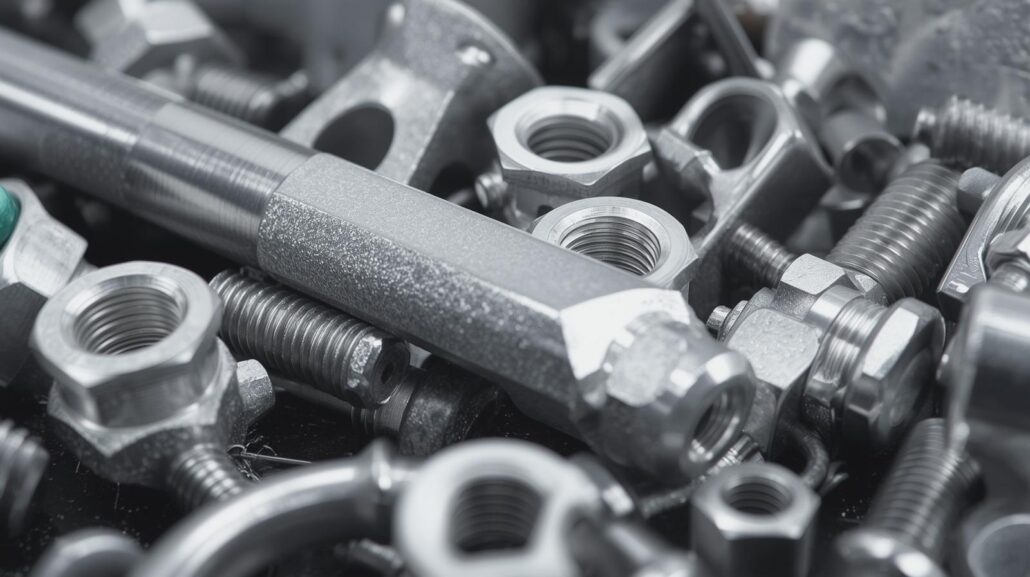

L'environnement concurrentiel moderne de l'industrie manufacturière a soumis les industries à une pression constante pour fabriquer des composants matériels robustes, résistants, précis et économiques. Pour y parvenir, les entreprises utilisent des méthodes de production contemporaines qui sont à la fois efficaces et de qualité. L'un des processus les plus réussis et les plus populaires est celui du moulage sous pression de la quincaillerie. Les fabricants sont en mesure de créer des composants de quincaillerie qui associent des détails complexes à une excellente résistance en plaçant du métal en fusion sous haute pression dans un moule en acier. Ce procédé permet de produire des éléments à la finition lisse et à la qualité homogène, ainsi qu'un nombre important d'éléments à un prix unitaire raisonnablement bas.

La pertinence du moulage sous pression de matériel est largement répandue dans toute une série d'industries. Il est utilisé dans l'industrie automobile pour la fabrication de composants légers mais solides qui améliorent le rendement énergétique et la sécurité. Il peut être utilisé dans l'électronique pour fabriquer des boîtiers, des connecteurs et des dissipateurs de chaleur durables. Les pièces de précision sont avantageuses pour les entreprises aérospatiales car elles peuvent résister aux conditions difficiles, mais les industries de la construction et de l'ameublement les utilisent pour leurs aménagements fonctionnels et décoratifs.

L'article sera une étude complète du processus de moulage sous pression de la quincaillerie et de ses avantages, du processus et des matériaux. Nous examinerons également la position de la quincaillerie en aluminium moulé sous pression, les avantages distincts de l'utilisation de l'aluminium moulé sous pression, les avantages de l'utilisation de l'aluminium moulé sous pression. moulage sous pression du zinc et les utilisations croissantes des différentes parties de la quincaillerie moulée sous pression dans les industries actuelles.

Qu'est-ce que le moulage sous pression de matériel ?

Le moulage sous pression de la quincaillerie est une méthode de fabrication spécialisée qui utilise des moules en acier, autrement appelés matrices, pour former des pièces métalliques. Pour ce faire, on fait fondre des métaux tels que l'aluminium, le zinc ou le magnésium, puis on force le métal en fusion dans une cavité de moule à haute pression. Après durcissement du métal, le moule est ouvert et le composant est expulsé.

Le terme "quincaillerie" désigne ici des pièces mineures mais vitales telles que les charnières, les supports, les poignées et les serrures, entre autres. En les coulant sous pression, les produits sont uniformes, solides et rentables, contrairement à d'autres méthodes de production traditionnelles telles que le forgeage ou l'usinage.

Le processus de moulage sous pression de la quincaillerie

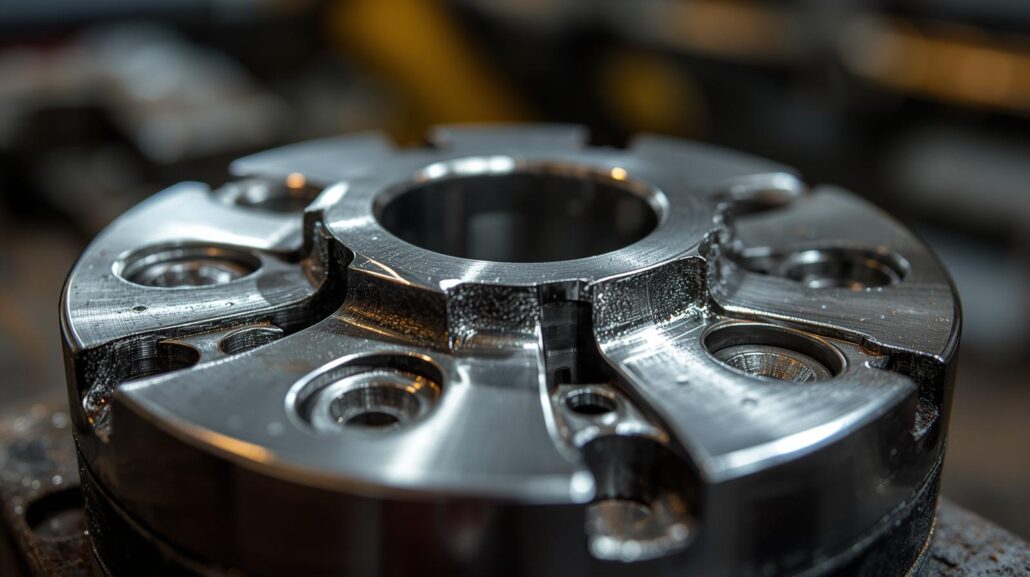

Conception et préparation du moule

Moulage sous pression de la quincaillerie - Le processus de moulage sous pression commence par la conception et la préparation du moule ou de la matrice. Les ingénieurs conçoivent un moule en utilisant un acier de haute qualité, suffisamment dur pour supporter un plus grand nombre de cycles d'injection de métal en fusion. Les deux moitiés du moule sont ensuite moulées et assemblées pour créer une cavité dans laquelle la pièce sera façonnée. Pour être efficace, la matrice est dotée de canaux de refroidissement intégrés pour maintenir sa température et de goupilles d'éjection qui permettent de la libérer facilement une fois qu'elle s'est solidifiée.

Fusion du métal

Une fois le moule prêt, le métal choisi est fondu dans un four à des températures bien contrôlées. L'aluminium et le zinc sont les plus utilisés, et il est important de maintenir l'état de fusion approprié. La température constante permet à la matière en fusion de remplir le moule sans former de défauts ni de bulles d'air.

Injection dans la filière

Après avoir amené le métal à l'état de fusion correct, il est introduit dans la cavité du moule à une pression extrêmement élevée pouvant aller de 1500 à 25000 psi, en fonction du matériau utilisé et de la complexité de la conception. Il s'agit d'une méthode d'injection à haute pression qui garantit que toutes les sections du moule sont remplies dans les moindres détails et que le résultat est extrêmement précis.

Refroidissement et solidification

Dès que le métal en fusion pénètre dans le moule, il commence à refroidir et à durcir. Ce processus doit être bien régulé, car un refroidissement rapide ou lent peut entraîner des changements dans la qualité du produit final en termes de résistance et de précision. Lorsqu'un cycle de refroidissement approprié est respecté, les composants matériels sont puissants et précis sur le plan dimensionnel.

Ejection et finition

Lorsque la pièce est solide, le moule est ouvert et le composant est littéralement éjecté par des broches d'éjection. C'est à ce moment que le produit est façonné, mais il présente un excès de matière communément appelé "flash". Celui-ci est enlevé et la pièce peut être soumise à d'autres processus de finition, tels que le polissage, l'anodisation ou le revêtement, afin d'en améliorer l'aspect et la maniabilité. Le cycle peut être répété en continu et les fabricants peuvent produire un grand nombre de pièces de quincaillerie moulées sous pression du même type avec une très grande efficacité.

Avantages du moulage sous pression de matériel

Précision et exactitude

L'un des aspects positifs les plus importants du moulage sous pression de matériel est la haute précision que le processus peut offrir. Il est possible de générer des conceptions compliquées qui sont étroitement tolérées dans le processus, ce qui permet d'éviter l'usinage ultérieur ou même de le supprimer complètement. Cette précision signifie que tous les composants sont adaptés à leur utilisation, qu'il s'agisse d'un véhicule, d'un produit électronique ou de matériel de construction. Les fabricants apprécient également de pouvoir créer des formes complexes au cours d'un même processus, au lieu d'avoir recours à plusieurs procédés de fabrication.

Solidité et durabilité

Les métaux moulés sous pression sont reconnus pour leur forte capacité mécanique et leur endurance exceptionnelle. Les composants matériels fabriqués selon le processus de moulage sous pression sont capables de supporter un poids élevé, des applications répétées et d'être soumis à l'usure sans que leur fonctionnalité ne soit affectée. C'est la raison pour laquelle ces pièces ont tendance à être utilisées dans les industries les plus fiables, telles que l'automobile et l'aérospatiale. Sa durabilité implique également une réduction du besoin de remplacement des produits, ce qui constitue une valeur ajoutée pour le fabricant et les utilisateurs finaux.

Économique pour les grandes quantités

Le procédé de moulage est très bon marché lorsqu'il s'agit de produire en masse après la fabrication de la matrice. Les entreprises peuvent fabriquer des milliers ou des millions de pièces du même type avec une très faible variation. Cette capacité à produire à grande échelle et à un faible coût unitaire est l'un des facteurs qui rendent le moulage sous pression plus intéressant que d'autres procédés, tels que le forgeage ou l'usinage. Le moulage sous pression offre une solution impeccable aux fabricants qui doivent faire un compromis entre la qualité et les prix.

Qualité de la surface

L'autre avantage majeur est la qualité de la finition de la surface au cours du moulage. Les composants matériels moulés sous pression présentent généralement des surfaces lisses et homogènes qui ne nécessitent pas de traitement ultérieur. Elles sont donc idéales pour le revêtement, la peinture, l'anodisation ou le placage, en fonction des exigences fonctionnelles et esthétiques du produit final. La haute finition n'améliore pas seulement l'apparence, mais offre également une résistance à la corrosion et à l'usure.

Efficacité des matériaux

Le moulage sous pression est l'un des procédés de fabrication les plus efficaces en termes de matériaux. La précision associée à l'injection du métal en fusion dans la matrice signifie qu'il n'y a qu'un minimum de gaspillage de matériaux. Même les quantités mineures de contenu redondant peuvent être réutilisées et recyclées, ce qui rend le processus à la fois écologique et abordable. C'est particulièrement le cas dans les industries d'aujourd'hui, où la durabilité devient une priorité.

Polyvalence de la conception

Outre les avantages classiques, l'autre avantage significatif du moulage sous pression de matériel est sa flexibilité. Le processus permet aux ingénieurs de créer des composants de presque toutes les formes, y compris des conceptions complexes, des parois minces et des détails fins difficiles à créer à l'aide d'autres processus. Cette flexibilité permet également aux fabricants d'être plus innovants et de développer des pièces qui répondent à la fois aux exigences fonctionnelles et esthétiques.

Vitesse et efficacité

Le moulage sous pression est également apprécié pour sa rapidité. L'ensemble du cycle d'injection, de refroidissement et d'éjection peut prendre quelques secondes ou minutes, en fonction de la taille de la pièce. Le cycle de production est donc très court, ce qui permet aux entreprises de produire et de répondre à des demandes élevées et à des délais stricts sans compromettre la qualité. Le moulage sous pression de matériel est beaucoup plus efficace pour la production à grande échelle que les techniques plus lentes telles que le moulage au sable.

Cohérence de la production de masse

L'uniformité est importante dans les industries où les pièces interchangeables sont importantes. Étant donné que des composants de taille et de propriétés identiques sont créés à chaque cycle de moulage sous pression, le processus est utilisé pour garantir l'uniformité de la production de masse. Le résultat d'une entreprise qui a fabriqué cent pièces et d'une autre qui en a fabriqué mille est le même. C'est l'une des forces du moulage sous pression qui définit ce niveau de répétabilité.

Quincaillerie en fonte d'aluminium

L'aluminium est l'un des matériaux les plus couramment utilisés dans ce processus. La popularité de l Moulage sous pression d'aluminium La raison en est que l'aluminium est léger, ne craint pas la corrosion et possède d'excellentes caractéristiques mécaniques.

La quincaillerie fabriquée en termes de quincaillerie de moulage sous pression d'aluminium peut être utilisée dans des industries telles que :

- Automobile - Supports, boîtiers et connecteurs.

- Électronique - Dissipateurs thermiques, boîtiers et connecteurs.

- Construction - Pose de fenêtres et de portes, de poignées et de serrures de portes.

L'autre avantage significatif du matériel de moulage sous pression en aluminium est qu'il a la solidité d'un objet tout en étant léger, ce qui le rend particulièrement utile dans le secteur des transports, où l'efficacité énergétique est cruciale.

Enfin, il est facile d'appliquer un revêtement, une anodisation ou une peinture sur le matériel en aluminium moulé sous pression pour répondre aux exigences de conception et offrir aux fabricants une flexibilité à la fois fonctionnelle et esthétique.

Quincaillerie en zinc moulé sous pression

Le zinc est une autre matière première importante pour l'industrie. Moulage sous pression du zinc La quincaillerie de zinc présente divers avantages par rapport à l'aluminium. Si le zinc est plus lourd, il est aussi plus solide et offre une grande résistance aux chocs et à l'usure.

Dans les produits qui nécessitent des détails fins et de bonnes finitions de surface, par exemple les accessoires décoratifs, les serrures, les charnières et l'électronique grand public, la quincaillerie en zinc moulé sous pression est couramment utilisée. La fluidité de coulée supérieure du zinc permet aux fabricants de réaliser des conceptions complexes qui n'auraient pas été possibles avec d'autres métaux.

La grande durabilité de la quincaillerie en zinc moulé sous pression est l'un de ses principaux atouts dans les situations où les composants sont constamment soumis à une pression mécanique. C'est le cas pour la quincaillerie d'ameublement, les accessoires industriels et l'outillage.

De plus, la quincaillerie en zinc moulé sous pression présente une bonne résistance à la corrosion, et elle peut être plaquée pour obtenir différentes finitions afin d'assurer une protection et un bel aspect.

Pièces de quincaillerie moulées sous pression

Lorsque nous parlons de pièces de quincaillerie moulées sous pression, nous faisons référence aux nombreux produits issus de ce processus. Il s'agit notamment de :

- Quincaillerie pour portes et fenêtres - Poignées, charnières et serrures.

- Composants automobiles - Composants de montage, boîtiers et supports.

- Quincaillerie d'ameublement - Boutons et accessoires décoratifs, et supports.

- Composants électroniques - Connecteurs, dissipateurs thermiques et boîtiers.

Les pièces de quincaillerie en moulage sous pression sont polyvalentes et donc très importantes dans la plupart des industries. Ces composants sont également importants pour les fabricants, car ils sont fonctionnels, précis et abordables.

En outre, les pièces de quincaillerie moulées sous pression peuvent être adaptées pour répondre aux besoins particuliers des applications individuelles. Ces composants peuvent être développés pour offrir d'excellentes performances, qu'il s'agisse de résistance, de légèreté ou d'attrait visuel.

Enfin, le marché mondial des composants matériels moulés sous pression fait l'objet d'une demande croissante en raison de la nécessité de mettre en place une production efficace et évolutive de produits pour satisfaire les consommateurs.

Profils appliqués dans les industries

Industrie automobile

L'industrie automobile est un client important du moulage sous pression, car les voitures utilisent de nombreux composants légers et résistants. Le moulage sous pression permet d'obtenir une précision et de réaliser des économies dans les boîtiers de moteur et les aménagements intérieurs, entre autres.

Industrie électronique

Les pièces en laiton et en zinc moulées sous pression sont essentielles dans le domaine de l'électronique, en particulier pour la fabrication de boîtiers, de connecteurs et de pièces de refroidissement.

Construction et mobilier

Moulage sous pression Les pièces de quincaillerie sont généralement utilisées comme poignées, serrures, charnières et éléments décoratifs dans la construction et la production de meubles.

Équipements aérospatiaux et industriels

Les composants légers et solides sont appréciés dans l'industrie aérospatiale, tandis que l'industrie des machines industrielles profite des avantages de composants matériels fiables fabriqués grâce à la technologie du moulage sous pression.

Matériaux de moulage sous pression de la quincaillerie

Aluminium

L'aluminium est un matériau relativement populaire qui est généralement utilisé pour produire ce que l'on appelle la quincaillerie en fonte d'aluminium. L'aluminium est léger, non corrosif et résistant et convient aux secteurs de l'automobile, de l'aérospatiale et de l'électronique. Il s'avère bénéfique, en particulier lorsque la minimisation du poids est une préoccupation, comme dans le cas des transports, où l'économie de carburant est un facteur. L'aluminium peut supporter des températures de fonctionnement élevées, et c'est pourquoi il est utilisé de préférence dans les pièces de moteur et dans les boîtiers électroniques.

Zinc

Le zinc est une autre solution populaire, très solide et capable de capturer des détails très fins. La quincaillerie en zinc moulée sous pression est couramment utilisée lorsque le produit est un raccord décoratif, une serrure ou une charnière et qu'il doit être solide et précis. Le zinc possède une résistance naturelle aux chocs et à l'usure, ce qui en fait un bon choix pour les applications où les pièces de quincaillerie sont fréquemment utilisées ou soumises à des contraintes mécaniques. Il offre également une finition de surface lisse, qui peut être facilement plaquée ou revêtue, ce qui le rend très durable et attrayant.

Magnésium

Un autre choix de moulage sous pression est le magnésium, qui, dans la quincaillerie générale, n'est pas aussi couramment utilisé que l'aluminium et le zinc. Il est très léger mais très puissant, d'où son utilité dans les secteurs de l'aérospatiale et de l'électronique. Bien que le magnésium ne soit pas toujours le matériau initial à considérer lors du moulage sous pression de pièces de quincaillerie, il est envisagé dans des scénarios où la réduction du poids est primordiale, mais sans réduction des performances.

Alliages de cuivre et de laiton

Dans certaines quincailleries spécifiques, des alliages de cuivre et de laiton sont utilisés. Ils ne sont pas aussi répandus que l'aluminium ou le zinc, mais ces métaux sont très résistants à l'usure et possèdent une bonne conductivité électrique. Cela les rend applicables aux éléments de quincaillerie qui nécessitent l'intégration de caractéristiques à la fois mécaniques et électriques, comme certains connecteurs ou bornes.

L'avenir du moulage sous pression de matériel

Avec le développement de la technologie, l'importance du "moulage sous pression de matériel" est susceptible d'augmenter encore. Le processus devient de plus en plus rapide et précis grâce à l'automatisation et à la conception assistée par ordinateur. De nouveaux alliages sont développés pour augmenter la résistance, réduire le poids et améliorer la résistance à la corrosion.

Ce secteur est également concerné par l'importance croissante accordée au développement durable. Le moulage sous pression est une option respectueuse de l'environnement car les métaux recyclables tels que l'aluminium et le zinc peuvent être recyclés. Les entreprises adoptent des stratégies de production plus respectueuses de l'environnement afin de minimiser la consommation d'énergie et le gaspillage.

À l'avenir, les industries continueront à dépendre du moulage sous pression de matériel pour fournir les pièces robustes, efficaces et précises dont les produits modernes ont besoin.

Conclusion

En conclusion, l'importance du moulage sous pression de la quincaillerie s'est avérée être l'un des processus les plus vitaux de la production contemporaine, qui offre au secteur industriel la possibilité de développer des composants de quincaillerie qui sont précis, durables et rentables. Le moulage sous pression est une technique qui permet de créer des formes complexes avec un niveau de détail élevé, de belles finitions et une grande qualité, contrairement à d'autres méthodes conventionnelles. Il s'agit donc d'une option parfaite lorsque l'industrie concernée a des exigences importantes en matière de fiabilité et de précision.

Les domaines d'utilisation de ce procédé sont très variés. Depuis la production du moulage sous pression de l'aluminium De la quincaillerie moulée sous pression en zinc, dont la résistance est bien connue et qui fournit les détails nécessaires aux produits de consommation, à la quincaillerie moulée sous pression en zinc, qui fournit une structure à la fois légère et solide pour le marché de l'automobile et de l'aérospatiale, l'étendue de cette technique est difficilement égalable. En outre, la grande variété de pièces de quincaillerie moulées sous pression garantit que les entreprises des secteurs de la construction, de l'électronique, de l'ameublement et autres peuvent trouver les composants qui répondent à leurs besoins.

L'aspect le plus intéressant de ce que l'on appelle le moulage sous pression de quincaillerie est qu'il permet une production de masse avec une conservation de la production de masse, tout en offrant une qualité de surface et une résistance exceptionnelles. Avec le développement de la technologie et de l'industrie, qui exigent des solutions matérielles de haute performance, le moulage sous pression ne fera que se renforcer et restera l'un des piliers de l'industrie mondiale.