Moulage sous pression du magnésium

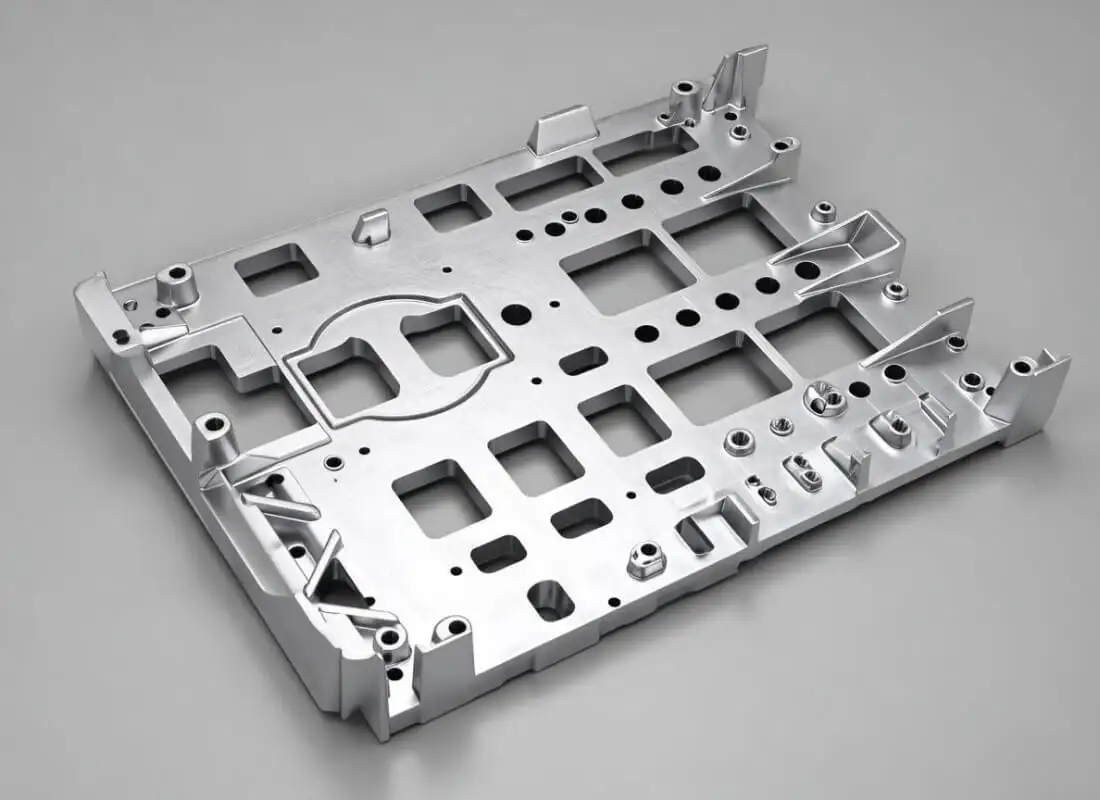

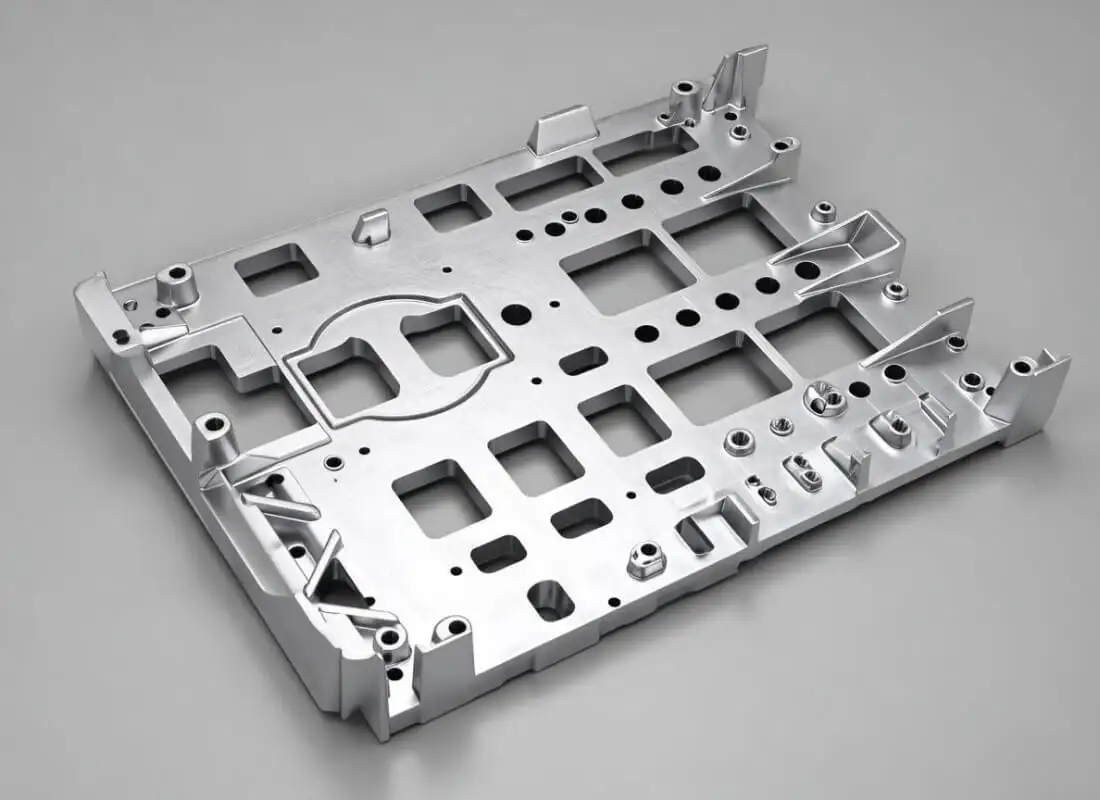

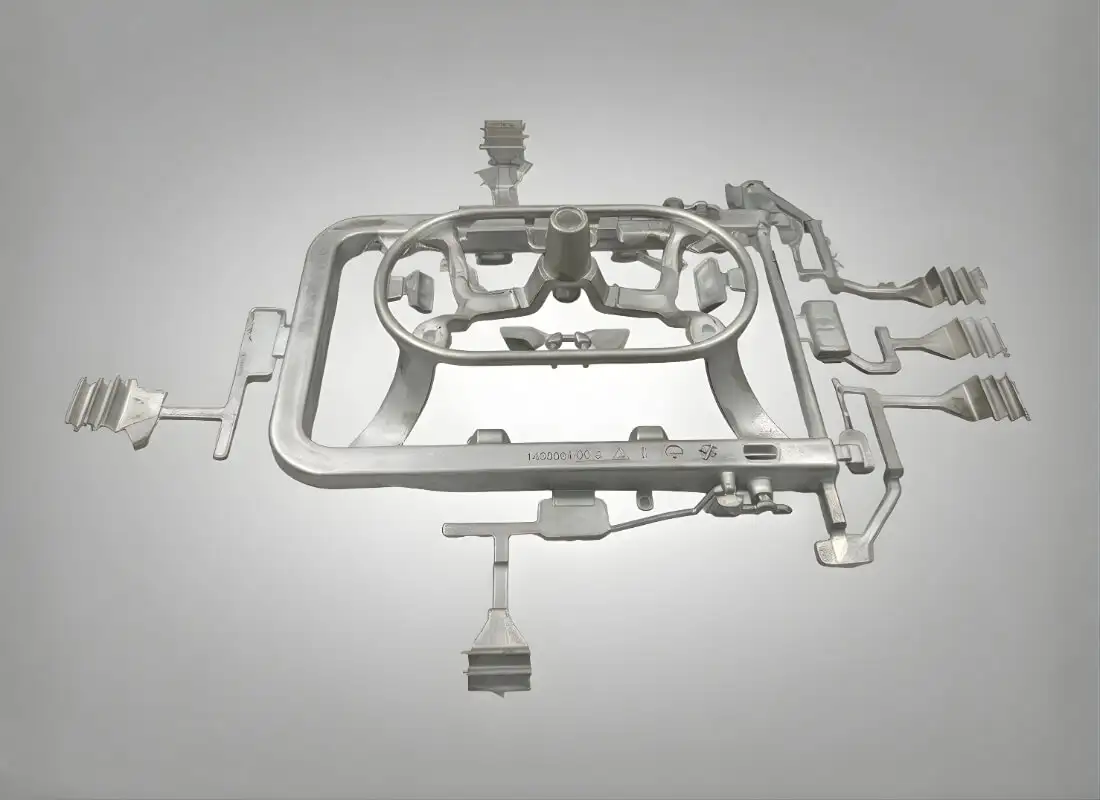

Moulage sous pression du magnésium est un procédé dans lequel le métal en fusion est pressé sous haute pression dans la cavité du moule à l'aide d'alliages de magnésium. Moulage sous pression est l'une des meilleures techniques largement utilisées pour créer des pièces métalliques peu coûteuses pour une variété d'applications, en particulier les produits de moulage du magnésium. Le métal durcit pour obtenir la forme souhaitée.

Magnésium est un excellent choix de moulage sous pression pour distinguer les produits durables, offrant une combinaison parfaite de légèreté, de dureté et de résistance à la corrosion pour diverses applications de moulage. De la conception à la réalisation, avec. Le magnésium est également 100% recyclable, ce qui en fait une option attrayante du point de vue de l'environnement. Une fois que l'outil de moulage ou le composant de moulage sous pression a atteint la fin de sa durée de vie, il peut être facilement recyclé pour servir à d'autres fins, ce qui permet d'économiser des coûts et de réduire l'impact sur l'environnement.

Magnésium est le plus léger de tous les métaux de structure et est largement utilisé dans des applications qui requièrent des propriétés de haute performance. En outre, la masse du magnésium est presque égale à celle de nombreux plastiques et présente de nombreux avantages par rapport aux plastiques, notamment une excellente ténacité et une résistance à la corrosion. Les pièces en magnésium peuvent être coulées dans une forme propre et présentent un rapport résistance/poids élevé. Moulage sous pression du magnésium peut également être utilisé dans des applications à haute température

Le magnésium est léger et possède une structure solide pour certains composants de moulage. Le remplacement des produits lourds en aluminium par des composants en magnésium peut contribuer à réduire les coûts de carburant des véhicules lorsque les constructeurs automobiles développent de nouvelles techniques pour utiliser les propriétés uniques du magnésium.

Prix des moules à injection

Débloquez des solutions performantes et rentables pour vos moules d'injection

Obtenir un devis

Avantages de la moulage sous pression du magnésium

Il y a de nombreux avantages à pièce moulée sous pression en magnésium. Le magnésium est non seulement le plus léger de tous les matériaux structurés, mais il présente également une excellente rigidité et de solides facteurs de pondération. En outre, il possède des propriétés de sécurité distinctes, idéales pour les connecteurs et les bâtiments électriques.

Il a un point de fusion bas

Le point de fusion bas rend la fusion du magnésium beaucoup plus rapide et efficace sur le plan énergétique, sans sacrifier la résistance du métal. La basse température permet également un refroidissement plus rapide. Le point de fusion du magnésium est légèrement plus élevé que celui de l'alliage d'aluminium habituel, ce qui le rend très compatible avec les projets de moulage.

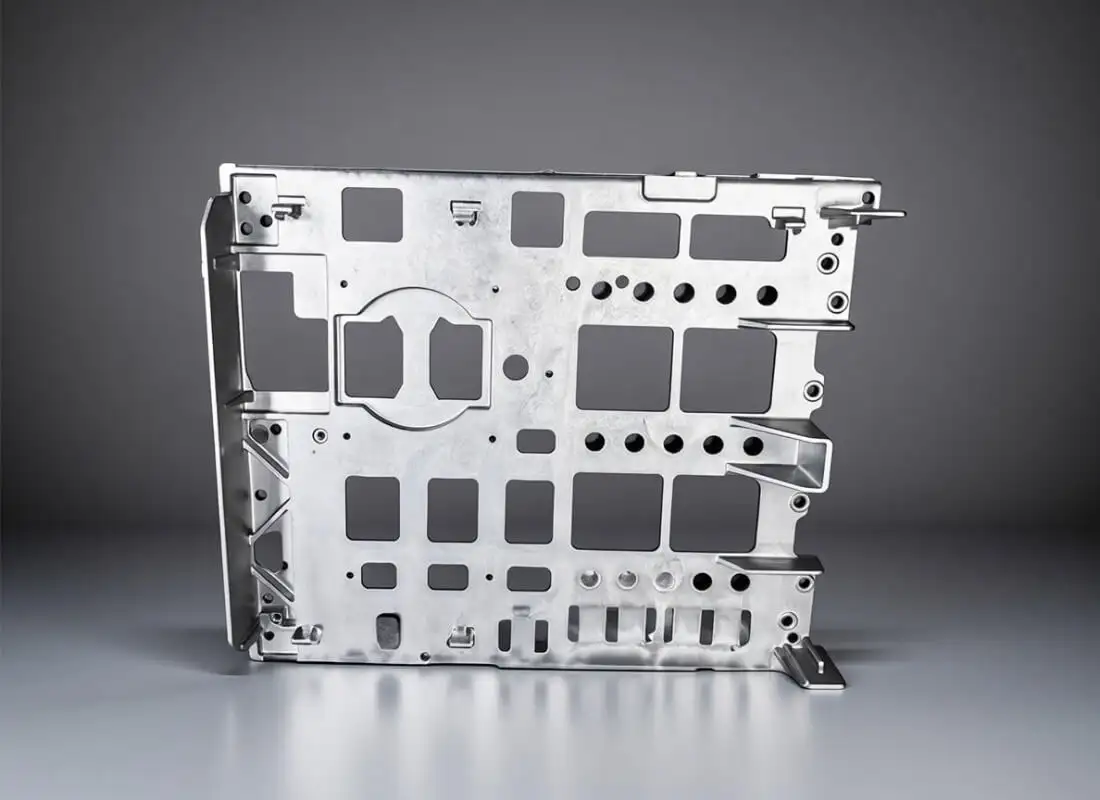

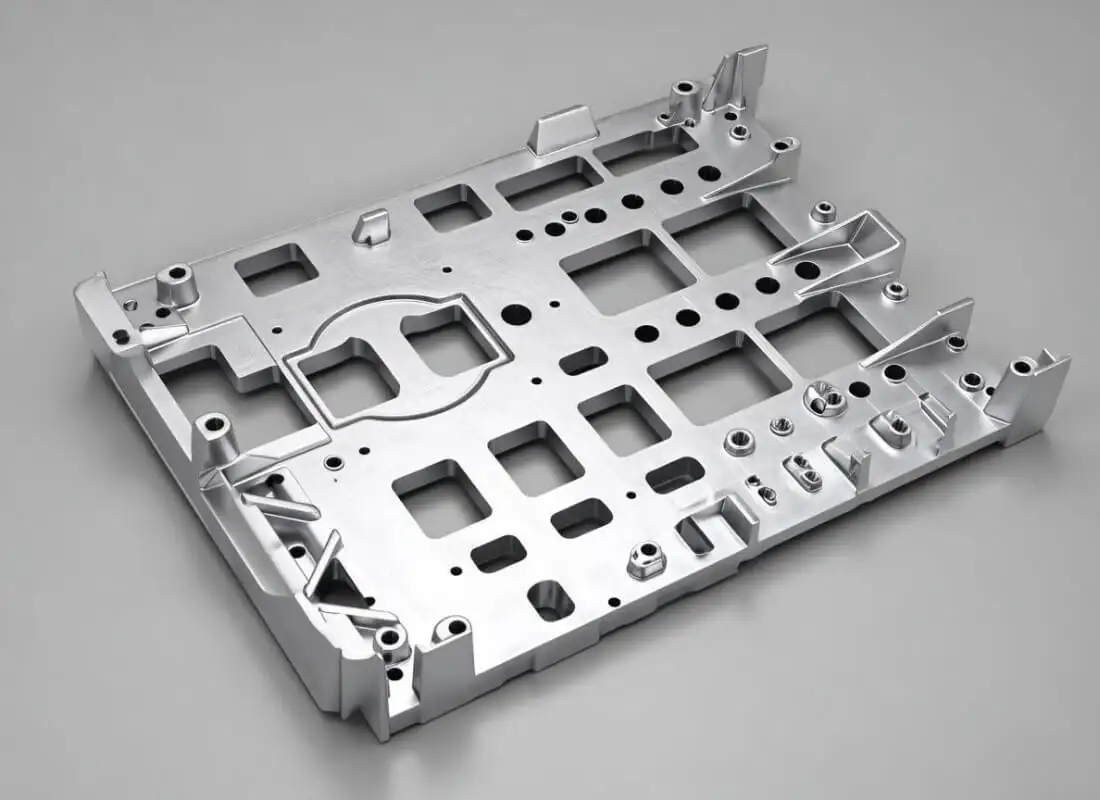

Précision et stabilité dimensionnelles élevées

Le meilleur rapport résistance/poids pour le magnésium métal couramment utilisé. Excellente stabilité dimensionnelle, ainsi qu'une grande résistance aux chocs et à l'écrasement. L'exceptionnelle capacité d'hydratation et la faible rigidité en font un matériau idéal pour les pièces soumises à des changements de direction fréquents et soudains. Les alliages de haute pureté peuvent offrir la meilleure résistance à la corrosion du carbone, de l'acier et de certains alliages d'aluminium.

Conductivité électrique et thermique élevée

Une faible teneur en chaleur signifie qu'il faut moins d'énergie pour atteindre la température de coulée et que les pièces moulées sont refroidies plus rapidement, ce qui accélère la durée du cycle. Les basses températures et la faible intimité du fer réduisent l'impact de la fatigue thermique et de la corrosion sur les moules, qui durent donc plus longtemps.

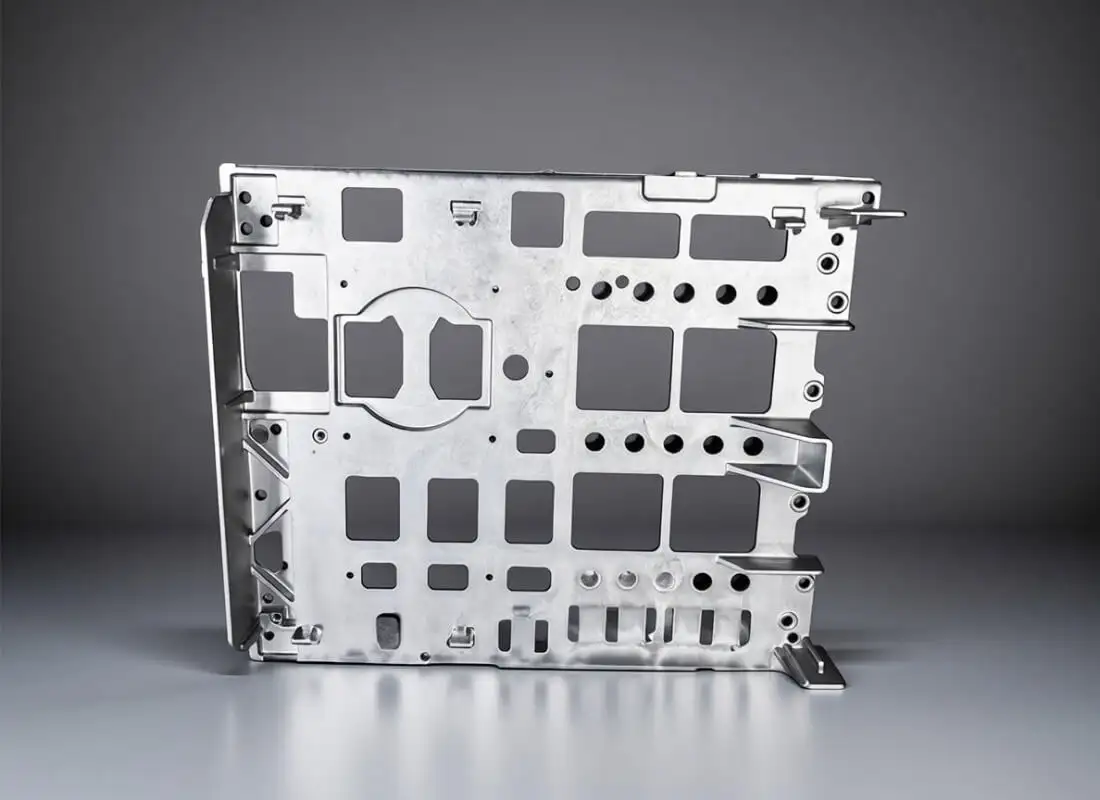

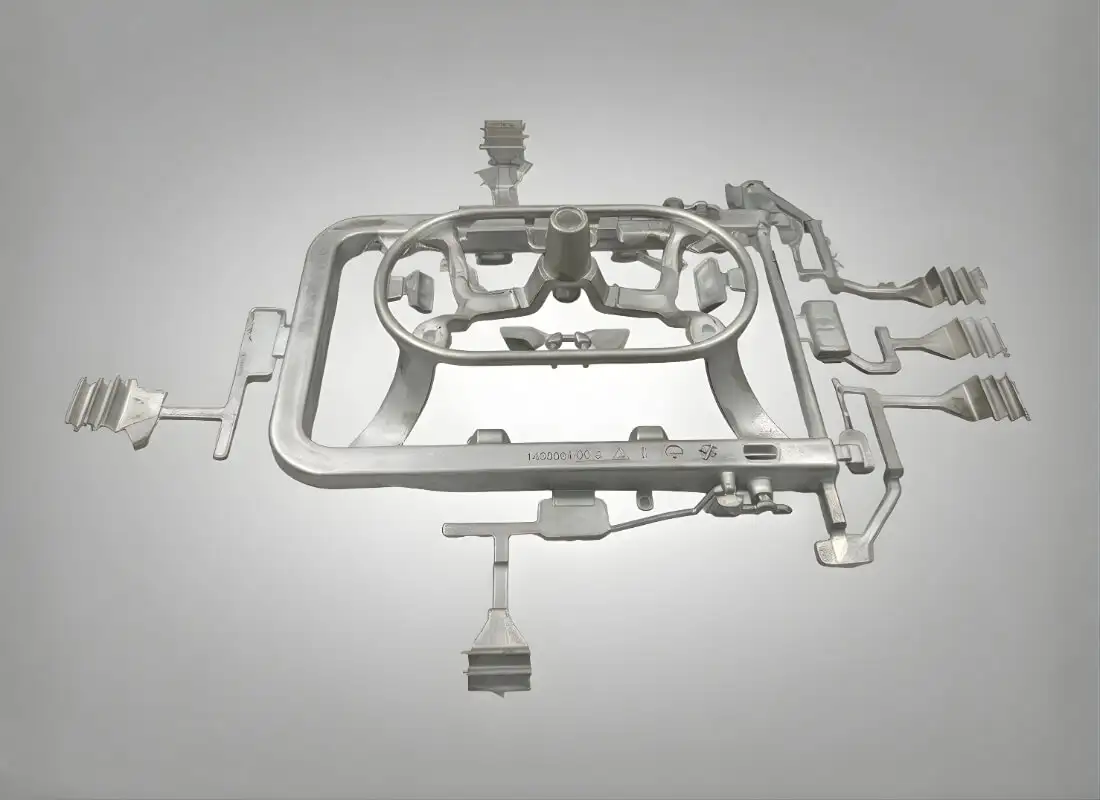

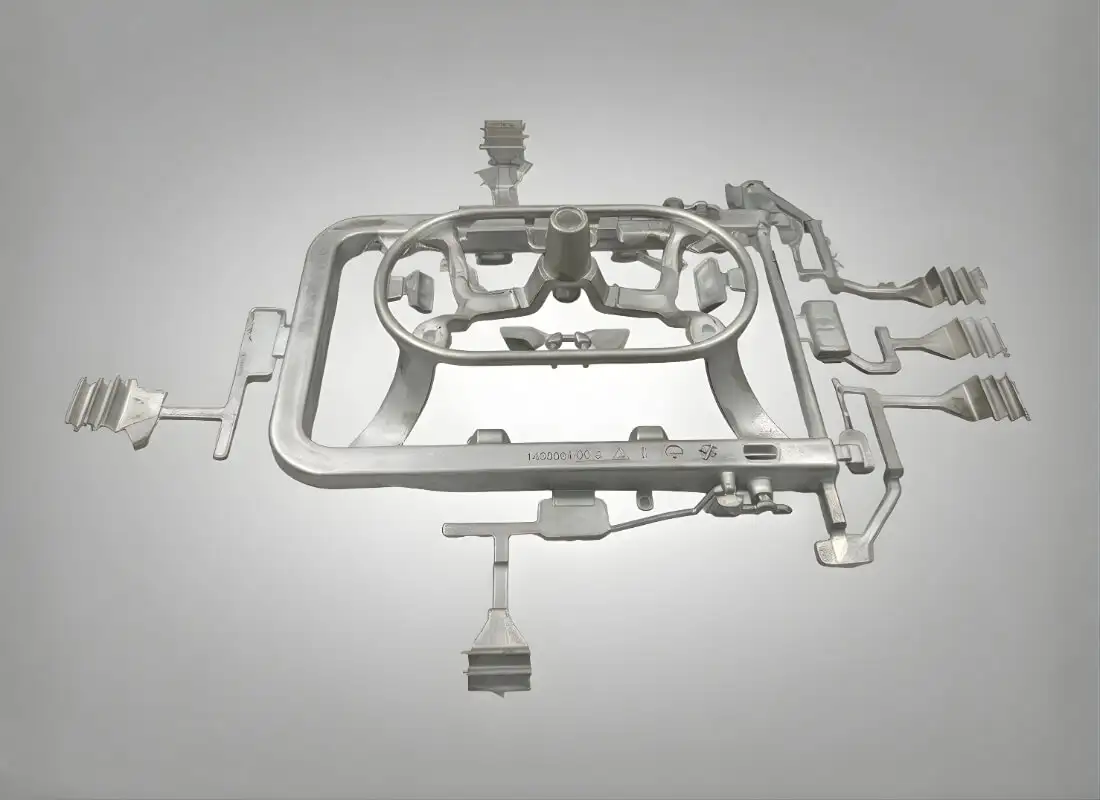

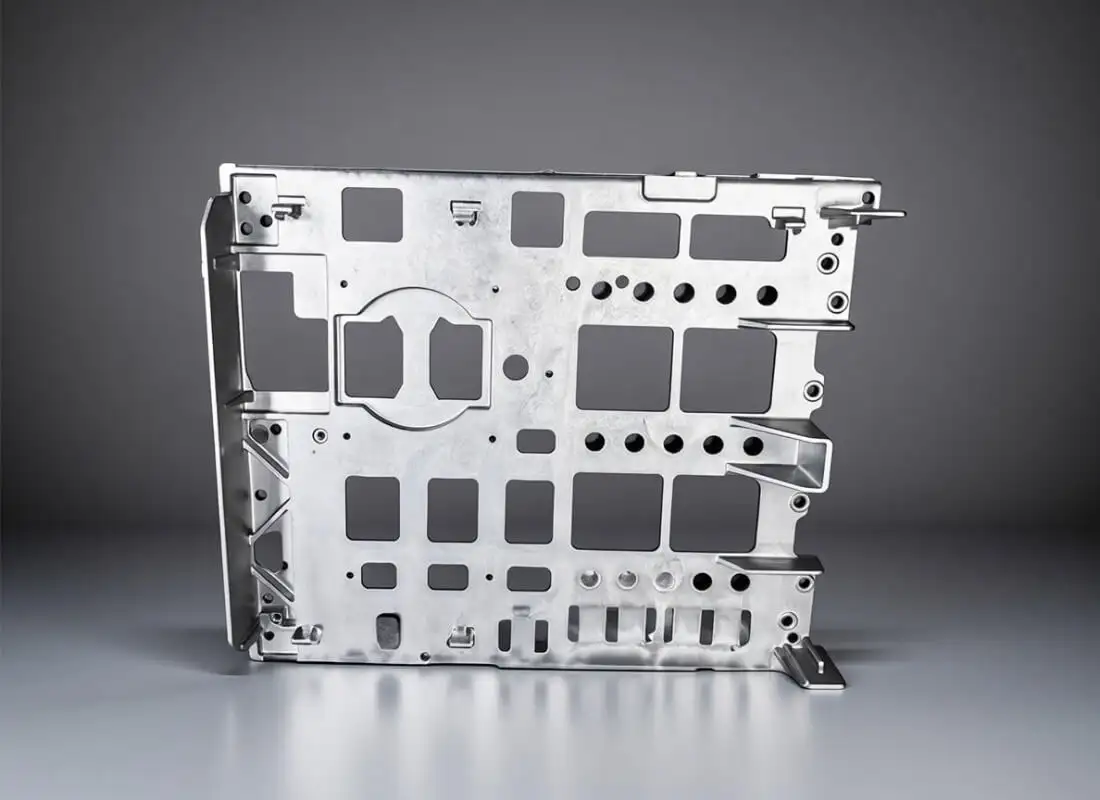

Capacité exceptionnelle en matière de parois minces

Paroi mince moulage sous pression signifie que les systèmes peuvent être fabriqués en une seule pièce, plutôt qu'assemblés à partir de plusieurs composants. Cela simplifie la conception, réduit les coûts d'assemblage, améliore la fiabilité, diminue le coût des outils et réduit les joints, les colliers et les soudures.

les inconvénients de moulage sous pression du magnésium

Des méthodes de traitement et des revêtements spéciaux sont essentiels pour déterminer l'application de la fonte du magnésium. En effet, le magnésium contient des impuretés, ce qui signifie que le métal doit être nettoyé avant la coulée pour éliminer les impuretés du produit fini.

Le magnésium consomme une grande quantité de chaleur dans la solubilité en préparation du moulage sous pression, La température de moulage, le magnésium offre une durée de vie beaucoup plus courte que d'autres alliages, ce qui peut augmenter les coûts de production.

Le magnésium étant facile à enflammer, la poussière de magnésium des accessoires dans l'atelier entraîne parfois des explosions et des incendies initiaux ; l'atelier de traitement doit donc disposer d'un équipement de ventilation complet, y compris d'un équipement fin tel que des dépoussiéreurs. Le contrôle de la source d'inflammation et les mesures de prévention des incendies sont les éléments les plus importants lors de la manipulation d'alliages de magnésium.

CNM TECH a une grande expérience dans la production de pièces moulées sous pression en alliage de magnésium, nous avons des systèmes de sécurité entièrement contrôlés pour produire des pièces moulées sous pression en magnésium, contactez-nous pour obtenir un prix pour votre projet.

Moulage sous pression du magnésium est un procédé dans lequel le métal en fusion est pressé sous haute pression dans la cavité du moule à l'aide d'alliages de magnésium. Moulage sous pression est l'une des meilleures techniques largement utilisées pour créer des pièces métalliques peu coûteuses pour une variété d'applications, en particulier les produits de moulage du magnésium. Le métal durcit pour obtenir la forme souhaitée.

Qu'est-ce qu'un moule de coulée sous pression ?

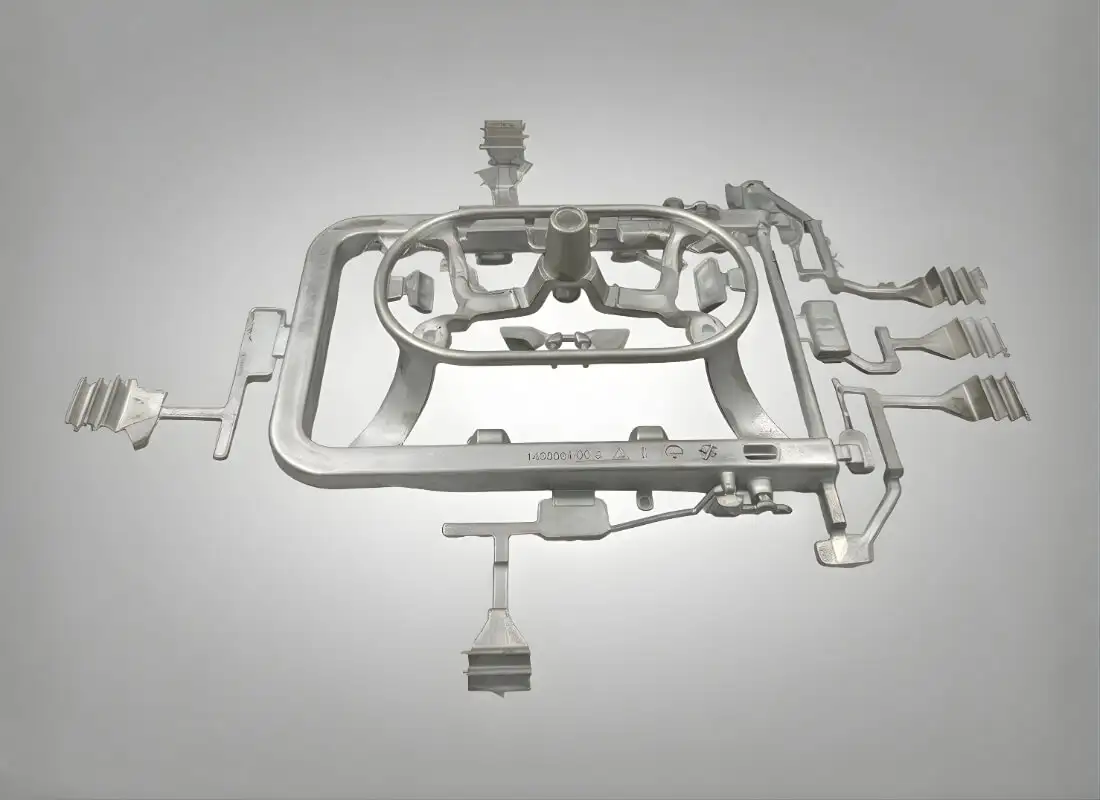

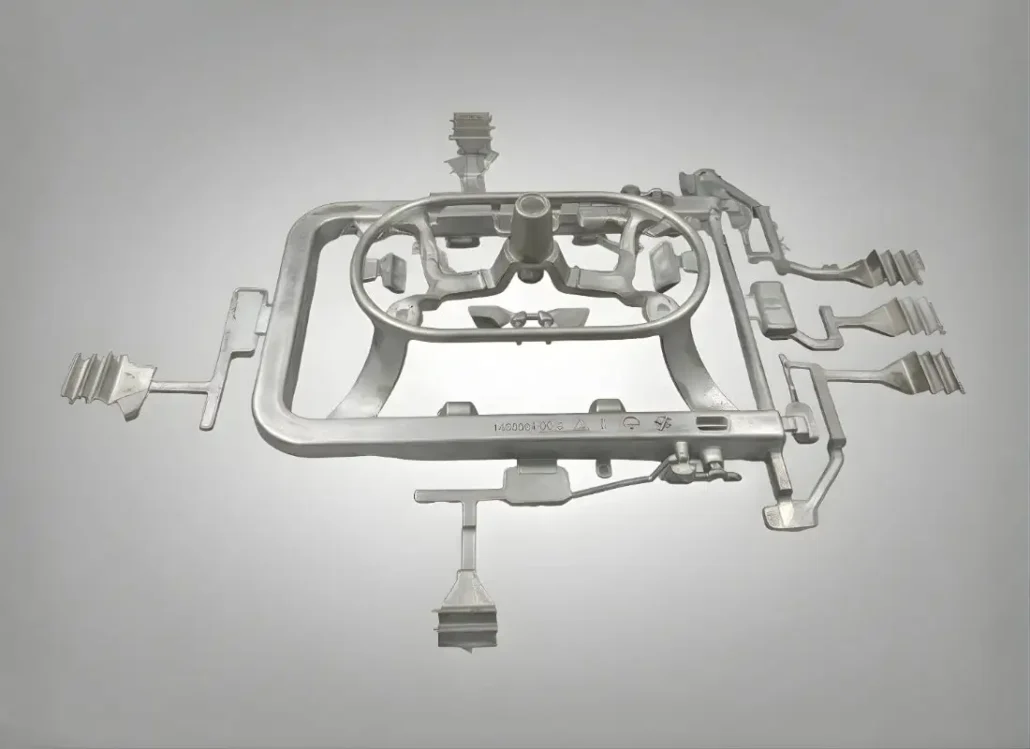

Un moule de coulée sous pression est un outil personnalisé utilisé dans le processus de coulée sous pression pour façonner le métal fondu en composants précis. Ce moule peut être constitué de deux moitiés, la cavité et le noyau, qui sont toutes deux spécifiquement conçues et développées pour actualiser la forme souhaitée de la production. Grâce à l'application d'une pression élevée, le métal en fusion remplit la cavité du moule et crée une finition de surface très précise et fine pour les pièces développées.

Chez TheDieCasting.com, notre expertise en tant que fabricant d'outils de moulage sous pression nous permet de créer des moules adaptés aux exigences spécifiques de diverses industries. Nos moules jouent un rôle clé dans l'avancement et le processus de production dans les secteurs de l'automobile, de l'électronique grand public et dans d'autres secteurs.

What is Magnesium Die Casting ?

Moulage sous pression du magnésium est un procédé dans lequel le métal en fusion est pressé sous haute pression dans la cavité du moule à l'aide d'alliages de magnésium. Moulage sous pression est l'une des meilleures techniques largement utilisées pour créer des pièces métalliques peu coûteuses pour une variété d'applications, en particulier les produits de moulage du magnésium. Le métal durcit pour obtenir la forme souhaitée.

Magnésium est un excellent choix de moulage sous pression pour distinguer les produits durables, offrant une combinaison parfaite de légèreté, de dureté et de résistance à la corrosion pour diverses applications de moulage. De la conception à la réalisation, avec. Le magnésium est également 100% recyclable, ce qui en fait une option attrayante du point de vue de l'environnement. Une fois que l'outil de moulage ou le composant de moulage sous pression a atteint la fin de sa durée de vie, il peut être facilement recyclé pour servir à d'autres fins, ce qui permet d'économiser des coûts et de réduire l'impact sur l'environnement.

Magnésium est le plus léger de tous les métaux de structure et est largement utilisé dans des applications qui requièrent des propriétés de haute performance. En outre, la masse du magnésium est presque égale à celle de nombreux plastiques et présente de nombreux avantages par rapport aux plastiques, notamment une excellente ténacité et une résistance à la corrosion. Les pièces en magnésium peuvent être coulées dans une forme propre et présentent un rapport résistance/poids élevé. Moulage sous pression du magnésium peut également être utilisé dans des applications à haute température

Le magnésium est léger et possède une structure solide pour certains composants de moulage. Le remplacement des produits lourds en aluminium par des composants en magnésium peut contribuer à réduire les coûts de carburant des véhicules lorsque les constructeurs automobiles développent de nouvelles techniques pour utiliser les propriétés uniques du magnésium.

Table des matières

TogglePrix des moules à injection

Débloquez des solutions performantes et rentables pour vos moules d'injection

Avantages du moulage sous pression du magnésium

Il y a de nombreux avantages à pièce moulée sous pression en magnésium. Le magnésium est non seulement le plus léger de tous les matériaux structurés, mais il présente également une excellente rigidité et de solides facteurs de pondération. En outre, il possède des propriétés de sécurité distinctes, idéales pour les connecteurs et les bâtiments électriques.

Il a un point de fusion bas

Le point de fusion bas rend la fusion du magnésium beaucoup plus rapide et efficace sur le plan énergétique, sans sacrifier la résistance du métal. La basse température permet également un refroidissement plus rapide. Le point de fusion du magnésium est légèrement plus élevé que celui de l'alliage d'aluminium habituel, ce qui le rend très compatible avec les projets de moulage.

Précision et stabilité dimensionnelles élevées

Le meilleur rapport résistance/poids pour le magnésium métal couramment utilisé. Excellente stabilité dimensionnelle, ainsi qu'une grande résistance aux chocs et à l'écrasement. L'exceptionnelle capacité d'hydratation et la faible rigidité en font un matériau idéal pour les pièces soumises à des changements de direction fréquents et soudains. Les alliages de haute pureté peuvent offrir la meilleure résistance à la corrosion du carbone, de l'acier et de certains alliages d'aluminium.

Conductivité électrique et thermique élevée

Une faible teneur en chaleur signifie qu'il faut moins d'énergie pour atteindre la température de coulée et que les pièces moulées sont refroidies plus rapidement, ce qui accélère la durée du cycle. Les basses températures et la faible intimité du fer réduisent l'impact de la fatigue thermique et de la corrosion sur les moules, qui durent donc plus longtemps.

Capacité exceptionnelle en matière de parois minces

Paroi mince moulage sous pression signifie que les systèmes peuvent être fabriqués en une seule pièce, plutôt qu'assemblés à partir de plusieurs composants. Cela simplifie la conception, réduit les coûts d'assemblage, améliore la fiabilité, diminue le coût des outils et réduit les joints, les colliers et les soudures.

disadvantages of magnesium die casting

Des méthodes de traitement et des revêtements spéciaux sont essentiels pour déterminer l'application de la fonte du magnésium. En effet, le magnésium contient des impuretés, ce qui signifie que le métal doit être nettoyé avant la coulée pour éliminer les impuretés du produit fini.

Le magnésium consomme une grande quantité de chaleur dans la solubilité en préparation du moulage sous pression, La température de moulage, le magnésium offre une durée de vie beaucoup plus courte que d'autres alliages, ce qui peut augmenter les coûts de production.

Le magnésium étant facile à enflammer, la poussière de magnésium des accessoires dans l'atelier entraîne parfois des explosions et des incendies initiaux ; l'atelier de traitement doit donc disposer d'un équipement de ventilation complet, y compris d'un équipement fin tel que des dépoussiéreurs. Le contrôle de la source d'inflammation et les mesures de prévention des incendies sont les éléments les plus importants lors de la manipulation d'alliages de magnésium.

CNM TECH a une grande expérience dans la production de pièces moulées sous pression en alliage de magnésium, nous avons des systèmes de sécurité entièrement contrôlés pour produire des pièces moulées sous pression en magnésium, contactez-nous pour obtenir un prix pour votre projet.

Moulage sous pression du magnésium

Here are the properties of magnesium die casting.

Conception et ingénierie

Le processus commence par des consultations avec nos clients afin de les comprendre. Il existe un logiciel professionnel que notre équipe de conception utilise pour générer des croquis détaillés du moule. Qu'il s'agisse d'une conception complexe d'outillage de moulage sous pression ou d'une simple moulage sous pression de l'aluminium nous veillons à ce que la conception soit optimisée en termes d'efficacité et de durabilité.

Moulage sous pression général Outillage

L'outillage général de moulage sous pression comprend des moules et des outils connexes pour des applications qui ne nécessitent pas les pressions extrêmes des systèmes à haute pression. Ces outils sont principalement utilisés dans l'usinage à petite échelle ou lorsqu'il s'agit de pièces de forme simple. En tant que fabricant expérimenté d'outillage de moulage sous pression, nous comprenons les nuances de l'outillage haute pression et de l'outillage général, ce qui garantit à nos clients des solutions adaptées à leurs besoins spécifiques.

Le processus de création de moules pour le moulage sous pression

The creation of a moule de coulée sous pression is a highly technical process that involves several stages, each demanding meticulous attention to detail. At TheDieCasting.com, we follow a structured approach to ensure the highest quality molds:

Sélection des matériaux

Selecting an appropriate material is an important criterion for the container’s efficiency. We then precisely choose materials that can endure the intrinsic pressure and temperature of the operation stage without compromising the structure. This means that every mold that is produced here offers you enduring reliability.

Durabilité dans la production de moules pour la coulée sous pression

TheDieCasting.com s'appuie sur des pratiques commerciales durables. Nous visons à réduire les déchets et l'utilisation de l'énergie dans la fabrication des moules autant que possible. Par exemple, nos moules pour le moulage sous pression de l'aluminium sont conçus pour être efficaces, afin d'assurer une utilisation optimale des matériaux et de réduire l'impact sur l'environnement.

Applications des moules de coulée sous pression

La polyvalence de l'outillage de moulage sous pression le rend inestimable dans diverses industries. Les moules de TheDieCasting.com sont utilisés dans de nombreux domaines, notamment l'automobile, l'électronique, l'équipement industriel et bien d'autres encore.

Par exemple, nos moules pour le moulage sous pression de l'aluminium jouent un rôle essentiel dans la production de composants légers mais robustes tels que les blocs moteurs, les boîtiers de transmission et les éléments structurels dans l'industrie automobile. De même, l'industrie électronique s'appuie sur notre outillage de moulage sous pression pour créer des pièces complexes dotées d'une excellente conductivité thermique et électrique.

Notre capacité à nous adapter aux exigences uniques de chaque industrie témoigne de notre expertise en tant que fabricant d'outillage de moulage sous pression de premier plan.

Pourquoi choisir TheDieCasting.com pour les moules de coulée sous pression ?

As a trusted die-casting tooling manufacturer, we have built a reputation for excellence through expertise, advanced technology, and client-focused service. At Stereo, our team does not only concentrate mainly on the abilities and skills of the employees but also on delivering the best to meet the client’s expectations.

Our commitment to quality is evident in every mold we produce, whether it’s a complex high pressure die casting tooling solution or a standard die casting tooling design. After years of growth and concentration on improving the company’s capacities, we are a dependable partner for industries on the global level.

L'avenir des moules de coulée sous pression

The die-casting industry has many sub-industries that are mainly driven by new materials, designs, and new technology. To do so, we constantly monitor emerging trends at TheDieCasting.com to provide clients with innovative options. From developing more efficient aluminum die-casting molds to exploring the possibilities of AI-assisted tooling design, we are committed to pushing the boundaries of what’s possible.

Alors que les industries continuent d'exiger des performances et une durabilité accrues, notre expertise en tant que fabricant de moules de coulée sous pression de premier plan nous permet de relever ces défis en toute confiance.

Partenaire de TheDieCasting.com pour des moules de coulée sous pression de qualité supérieure

La sélection du meilleur partenaire pour votre entreprise de moulage sous pression requiert aujourd'hui plus d'attention que jamais. Chez TheDieCasting.com, nous combinons l'excellence technique, la conception innovante et un service client exceptionnel pour fournir les meilleurs moules de coulée sous pression pour votre entreprise. Que vous ayez besoin d'un moule de coulée sous pression ou d'un moule polyvalent en aluminium, nous sommes là pour donner vie à votre vision.

Contactez-nous dès aujourd'hui pour en savoir plus sur nos solutions d'outillage de moulage sous pression et découvrez comment notre expertise en tant que premier fabricant d'outillage de moulage sous pression peut élever vos processus de fabrication à de nouveaux sommets.

Alors que les industries continuent d'exiger des performances et une durabilité accrues, notre expertise en tant que fabricant de moules de coulée sous pression de premier plan nous permet de relever ces défis en toute confiance.

FAQ

What is the difference between aluminum die-casting molds and high-pressure die-casting molds?

Les moules pour le moulage sous pression de l'aluminium sont conçus pour produire des pièces en utilisant l'aluminium ou ses alliages. Ces moules sont conçus pour tirer parti des propriétés de l'aluminium, telles que la légèreté, la non-corrosion et la qualité de conducteur thermique. Ils sont souvent utilisés

dans l'industrie automobile, l'aérospatiale et l'électronique, où la résistance et le faible poids sont nécessaires.

D'autre part, les moules de moulage sous pression sont conçus pour supporter les conditions rigoureuses de l'injection de métal en fusion dans la cavité du moule sous une pression extrêmement élevée. Ces moules sont conçus pour la précision et peuvent être utilisés pour créer des formes complexes qui n'ont pas de tolérances élevées et nécessitent une faible rugosité de surface. Les moules pour le moulage sous pression de l'aluminium sont un sous-ensemble des moules à haute pression, mais cette dernière catégorie comprend également des moules pour d'autres métaux tels que le magnésium et le zinc. Lorsqu'il s'agit de moulage sous pression et d'outillage rapide, TheDieCasting.com offre le meilleur des deux mondes pour répondre à vos besoins pour chaque application.

How long does designing and manufacturing a die-casting mold take?

The timeline for designing and manufacturing a die-casting mold depends on several factors, including the design’s complexity, the mold’s size, and the project’s specific requirements. In most other cases, completing it can take between three weeks and three months.

Chez TheDieCasting.com, le calendrier commence par une consultation avec vous afin d'identifier vos besoins. La dernière étape du concept consiste à concevoir notre produit à l'aide d'un programme de conception assistée par ordinateur à la pointe de la technologie. Notre équipe de conception élabore ensuite un plan de fabrication pour faciliter la fabrication du produit. Une fois la conception finalisée, l'entreprise passe à l'étape de l'approvisionnement en matériaux et de la fabrication en se dotant de technologies modernes telles que l'usinage à commande numérique par ordinateur et d'autres technologies. Des essais de performance sont ensuite effectués pour tester le moule au maximum de ses capacités. Nous tenons également nos clients informés

throughout the process, telling them whenever there are changes within the progress timelines

What are the main advantages of using high-pressure die casting molds?

Les moules de moulage sous pression offrent plusieurs avantages significatifs, ce qui en fait un choix privilégié pour la fabrication moderne. Ils permettent notamment de produire des pièces compliquées et subtiles qui sont précises et reproductibles à des niveaux de précision élevés. Le système à haute pression garantit que le métal en fusion pénètre dans toutes les zones du moule ; le produit final présente donc des mesures précises et une surface polie.

Un autre avantage est l'efficacité que la structure en bambou apporte à l'équipe. Dans le cas du moulage sous pression, le temps de cycle est relativement rapide, ce qui permet de produire directement de nombreuses pièces en peu de temps, ce qui est bien adapté aux industries ayant des exigences élevées. En outre, les moules à haute pression permettent de réduire la porosité afin d'améliorer la fiabilité mécanique de la pièce. LinkedIn : Les moules à haute pression garantissent la solidité structurelle des pièces puisqu'ils réduisent le niveau de porosité. Chez TheDieCasting.com, nous concevons et fabriquons des moules de moulage sous pression pour offrir ces avantages tout en maintenant la rentabilité et la durabilité.

How do you ensure the quality and longevity of die-casting molds?

Comme vous le verrez sur TheDieCasting.com, la qualité et la longévité sont au cœur de notre réflexion stratégique. Nous utilisons de l'acier à outils et d'autres qualités ou alliages pour garantir que nos moules peuvent supporter les pressions et les températures rigoureuses du processus de moulage sous pression. Notre fabrication implique l'utilisation de méthodes technologiques telles que les techniques d'usinage à commande numérique par ordinateur, qui permettent d'obtenir des moules d'une grande précision.

Outre la qualité des matériaux, il y a les protocoles d'essai. Chaque moule de coulée sous pression est soumis à des tests de performance dans des conditions opérationnelles simulées afin de s'assurer qu'il répond ou dépasse les spécifications du client. Nous donnons également des conseils sur la façon de bien entretenir le moule pour en accroître la durabilité. Grâce à des méthodes de production modernes et à des normes d'assurance qualité extrêmement strictes, nous garantissons à nos clients des moules qui leur permettront d'obtenir des performances élevées dans le cadre d'une production à long terme.

What industries benefit most from die-casting molds, and how can TheDieCasting.com help?

Les moules de coulée sous pression sont essentiels dans les secteurs où la précision, l'efficacité et la durabilité sont primordiales. L'industrie automobile, par exemple, s'appuie sur des moules de coulée sous pression en aluminium pour les composants légers du moteur, les boîtiers de transmission et les pièces structurelles. L'industrie électronique utilise des moules de moulage sous pression pour créer des composants complexes dotés d'une excellente conductivité thermique et électrique.

De même, les secteurs de l'aérospatiale, de la médecine et des machines industrielles utilisent des moules de coulée sous pression pour les composants à haute performance.

From a variety of industries, our clients, including automotive, commercial vehicles, aerospace, and consumer products, turn to TheDieCasting.com for solutions best suited to their needs. Whether it’s crafting lightweight parts for electric cars or precision components for medical devices, our expertise as a leading die-casting tooling manufacturer ensures that every client receives the right solution. Being in direct contact with them, we provide the best designs that fit their needs, complex manufacturing procedures, and excellent services.