Le moulage sous pression est également un processus viable et polyvalent dans le secteur manufacturier pour la production de produits métalliques de haute précision. L'aluminium et le zinc sont parmi les alliages de moulage sous pression les plus courants. Si vous êtes engagé dans la production d'un produit, l'ingénierie ou la localisation des ingrédients, vous devez comprendre la différence entre le moulage sous pression du zinc et le moulage sous pression de l'aluminium.

Ce guide aidera les fabricants à choisir l'alliage le plus approprié pour leur projet, qu'il s'agisse de pièces automobiles, d'électronique ou de biens de consommation. Le moulage sous pression est un processus qui consiste à couler du métal chaud en fusion dans un moule sous haute pression afin de produire des formes complexes avec un niveau élevé de finition de surface. Les alliages de zinc et de moulage sous pression de l'aluminium ont leurs propres mérites et démérites.

Nous vous proposons également des comparaisons approfondies, un tableau, une vue accélérée et des commentaires professionnels pour vous aider à prendre une décision en connaissance de cause. À la fin, vous comprendrez clairement la différence entre moulage sous pression du zinc et moulage sous pression de l'aluminium, et quand utiliser l'un ou l'autre. Examinons les facteurs clés.

Table des matières

ToggleQu'est-ce que le moulage sous pression ? Un aperçu rapide

Il est essentiel de comprendre le processus de moulage sous pression avant de comparer le moulage sous pression du zinc et le moulage sous pression de l'aluminium. Le moulage sous pression est un processus qui consiste à forcer le métal en fusion dans une cavité de moule sous haute pression (de 1 000 à 20 000 psi). Le moule ou la matrice en acier trempé peut généralement produire des milliers de pièces similaires avec des tolérances serrées.

Types de moulage sous pression

Moulage sous pression à chaud

Elle s'applique aux métaux à bas point de fusion tels que le zinc. Le système d'injection est plongé dans le métal en fusion.

Moulage sous pression en chambre froide

Il est préférable que le métal ait une température de fusion plus élevée, comme l'aluminium. Le chargement du métal fondu dans la chambre est effectué pour éviter d'endommager la machine.

Il est préféré pour sa rapidité, sa précision et sa capacité à créer des dessins complexes sans traitement ultérieur important. Nous allons maintenant comparer les deux alliages vedettes : le zinc et l'aluminium.

Propriétés primaires du zinc et de l'aluminium moulés sous pression

Le choix entre le moulage sous pression du zinc et de l'aluminium se résume souvent aux caractéristiques des matériaux. Le zinc (couramment allié sous forme de Zamak) et l'aluminium (comme l'ADC12 ou l'A380) n'ont pas les mêmes forces, le même poids, la même résistance à la corrosion, etc.

Solidité et durabilité

Alliages de zinc possèdent une grande résistance aux chocs et une grande ductilité. Ils peuvent résister à des contraintes importantes sans se rompre, ce qui les rend appropriés pour les composants qui doivent être pliés ou façonnés après le moulage. Alliages d'aluminium, En revanche, la résistance à la traction et la dureté sont supérieures, en particulier dans les structures.

Poids et densité

Comparé au zinc, dont la densité est de 6,6 g/cm 3, l'aluminium est plus léger (d = 2,7 g/cm 3). Cela contribue à l'utilisation de l'aluminium dans les industries qui exigent un faible poids, comme l'industrie aérospatiale.

Point de fusion et coulabilité

Le zinc fond à environ 380-390 °C, ce qui permet aux machines à chambre chaude de fonctionner plus rapidement. L'aluminium seul fond à 660 °C, ce qui implique des processus de chambre froide qui peuvent ralentir la production mais permettent d'obtenir des parois plus minces.

Résistance à la corrosion

Les deux ont une bonne résistance, mais l'aluminium est plus performant dans des conditions difficiles, car il forme naturellement une couche d'oxyde protectrice. L'utilisation du zinc à l'extérieur exige un revêtement.

| Caractéristiques | Moulage sous pression du zinc | Moulage sous pression d'aluminium |

| Point de fusion | 380-390 degrés | 660 degrés |

| Résistance à la traction | 280-400 | 200-300 |

| Densité | 6.6 | 2.7 |

| Conductivité thermique | 109 | 100-140 |

| Conductivité électrique | Haut | Très élevé |

| Résistance aux chocs | Ductile | Brisures |

| Résistance à la corrosion | Bon | Le meilleur |

Avantages de la coulée sous pression du zinc

La polyvalence du zinc moulé sous pression en a fait une option fiable depuis plus de cent ans. C'est pourquoi les fabricants l'apprécient :

Précision dimensionnelle exceptionnelle

Le zinc reste intact jusqu'à 0,05 mm ou moins, ce qui élimine la nécessité d'un usinage secondaire. Le fabricant peut obtenir une précision dimensionnelle extrême avec moules de coulée sous pression en zinc.

Haute finition

La matière première elle-même présente une finition de haute qualité. Les pièces ressortent propres et ne nécessitent souvent pas de polissage supplémentaire avant d'être plaquées ou peintes.

Durée de vie prolongée de l'outil

Le zinc fond facilement, de sorte que les matrices s'usent moins, ce qui réduit les coûts d'outillage à long terme. Les produits sont résistants à la corrosion et à l'usure, ce qui prolonge leur durée de vie.

Vitesse de production rapide

Le matériau fondu se solidifie en 15 à 30 secondes. Le moulage sous pression du zinc convient donc à la production de grandes quantités. L'industrie à grande échelle l'utilise pour améliorer et augmenter la production.

Abordable pour les petits composants

Le zinc est idéal pour les petites pièces complexes telles que les serrures, les engrenages et la quincaillerie. Mais pour les applications sensibles au poids, le zinc peut s'avérer moins souhaitable en raison de sa plus grande densité. Parmi les alliages standard, citons le Zamak 3 (usage général) et le Zamak 5 (résistance plus élevée).

Applications

Dans d'autres industries, comme le secteur automobile, le zinc est utilisé dans les poignées de porte et les supports. Dans le cas de l'électronique, il est préféré dans les connexions car il peut protéger contre les interférences électromagnétiques.

Avantages de la coulée sous pression d'aluminium

Pour les composants plus grands et structurels, le moulage sous pression de l'aluminium est en tête. Ses avantages sont les suivants

Léger et solide

Les composants en aluminium peuvent réduire le poids total du produit de 50 % par rapport à l'acier ou au zinc. L'aluminium est léger mais solide. C'est pourquoi le moulage sous pression de l'aluminium est idéal pour fabriquer des produits adaptés aux applications à haute résistance.

Excellente résistance à la corrosion

Dans la plupart des cas, il n'est pas nécessaire d'appliquer un revêtement supplémentaire, ce qui permet d'économiser du temps et de l'argent. Les produits fabriqués à partir d'aluminium moulé sous pression ont une durée de vie plus longue et restent intacts.

Bonne conductivité thermique et électrique

La capacité de l'aluminium à conduire l'électricité et la chaleur le rend idéal pour une large gamme d'applications. Il est parfait pour les dissipateurs thermiques, les blocs moteurs et les boîtiers électriques.

Recyclabilité

Le procédé de moulage sous pression de l'aluminium est le meilleur en raison de sa grande recyclabilité - 100 % de recyclage de l'aluminium, conformément aux tendances de la fabrication durable.

Possibilité de parois minces

Le moulage sous pression de l'aluminium peut produire des parois aussi fines que 0,5 mm, ce qui permet des conceptions complexes.

Inconvénients

- L'aluminium est moins rentable et plus difficile à usiner.

- La coulabilité et l'équilibre de la résistance sont essentiels pour les alliages tels que l'A380.

- L'aluminium est utilisé dans les cadres et les raccords de l'industrie aérospatiale.

- Il est utilisé pour la légèreté et la durabilité des boîtiers d'ordinateurs portables dans l'électronique grand public.

Contradictions et inconvénients

Aucun matériau n'est parfait. Dans le cas du moulage sous pression du zinc par rapport au moulage sous pression de l'aluminium, ce sont les inconvénients :

Limites de la coulée sous pression du zinc

- Le zinc est plus lourd et a un point de fusion plus bas.

- Il ne peut donc pas être utilisé à des températures élevées.

- Il subit un fluage ou une déformation sous l'effet d'une charge continue.

Restrictions relatives à la coulée sous pression de l'aluminium

- La porosité est dangereuse ; elle est cassante et plus complexe à fondre.

- Il faut donc plus d'énergie pour le produire, ce qui le rend plus cher.

- Les facteurs environnementaux les influencent.

- L'extraction du zinc peut être intensive et la production d'aluminium émet plus de CO2, mais le recyclage élimine ce problème.

Comparaison des coûts : Moulage sous pression du zinc et moulage sous pression de l'aluminium

Un facteur important dans le choix de la filière zinc par rapport à la filière moulage sous pression de l'aluminium est le coût. Les matières premières sont généralement moins chères, comme le zinc (2-3/kg) par rapport à l'aluminium (2-4/kg), mais l'outillage et la fabrication sont différents.

Coûts d'outillage

Les matrices en zinc ont une durée de vie plus longue (jusqu'à 1 million de coups) et coûtent $5-50 000. Les matrices en aluminium sont similaires, mais s'usent plus rapidement (100 000-500 000 tirs).

Coût de production

Le zinc a des cycles plus courts et minimise les coûts par pièce à des volumes élevés. Le prix de l'aluminium pourrait augmenter de 20 à 30 % en raison de la hausse des coûts énergétiques.

Économies totales

Le zinc prévaut pour les petites séries (moins de 10 000 pièces). La durabilité de l'aluminium est évidente pour les grandes pièces légères.

| Facteurs de coûts | Moulage sous pression de l'almunium | Moulage sous pression du zinc |

| Matières premières | 2-4$ | 2-3$ |

| Durée de vie de l'outil | 100 000-500 000 tirs | 500 000-1 000 000 tirs |

| Durée du cycle | 30-60 | 15-30 |

| Transformation secondaire | Modéré | Faible |

| Coût par pièce | $0.75-3.00 | $0.50-2.00 |

Applications : Les points forts de chacun

Le choix entre le moulage sous pression du zinc et le moulage sous pression de l'aluminium dépend de l'utilisation finale.

Applications de la coulée sous pression du zinc

L'utilisation de moulage sous pression du zinc dans différents secteurs d'activité :

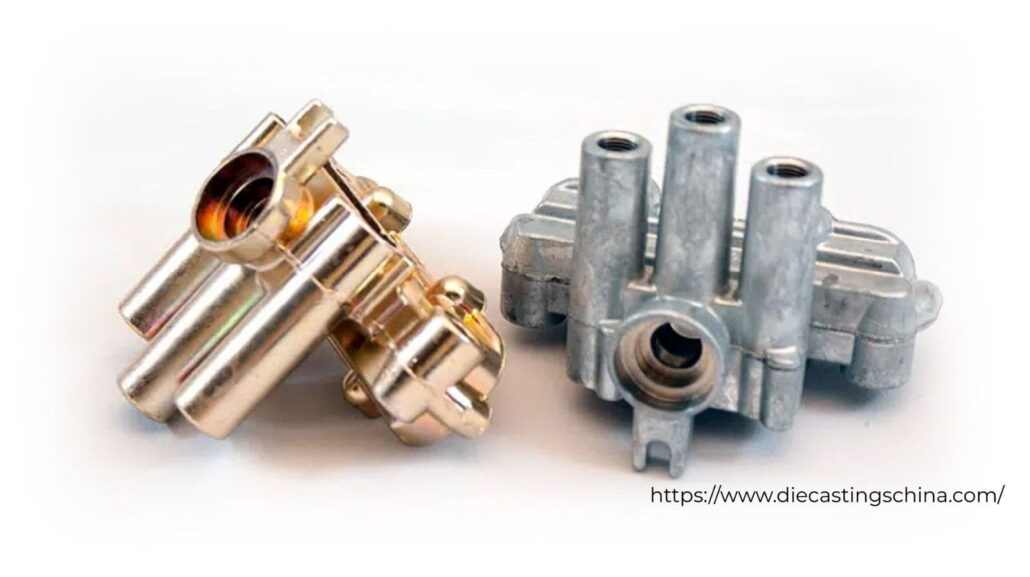

- Dans l'industrie automobile, le moulage sous pression du zinc est utilisé pour fabriquer des corps de carburateurs et des pompes à carburant.

- Dans l'industrie électrique, le zinc moulé sous pression est utilisé pour les applications de montage et de commutation.

- Les fabricants de quincaillerie l'utilisent pour fabriquer des serrures et des charnières.

- La finition de la surface du produit en zinc moulé sous pression renforce son attrait esthétique. Ces produits peuvent être utilisés dans des produits décoratifs.

Applications de la coulée sous pression d'aluminium

Différentes industries utilisent moulage sous pression de l'aluminium en tant que processus de fabrication primaire pour la production de produits.

- Le moulage sous pression de l'aluminium est idéal pour la fabrication de boîtiers de transmission et de blocs moteurs dans l'industrie automobile.

- Différents composants de l'industrie aérospatiale sont fabriqués à partir d'aluminium moulé sous pression.

- Les boîtiers de LED et les composants électroniques sont fabriqués par moulage sous pression de l'aluminium.

- Ce processus permet de fabriquer des pompes et des valves.

- La résistance de l'aluminium est appropriée pour supporter des charges.

- Les boîtiers de batterie des véhicules électriques sont en aluminium pour gagner du poids, et les connecteurs plus miniatures sont en zinc.

Différences dans le processus de fabrication

Moulage sous pression du zinc et moulage sous pression de l'aluminium sont légèrement différents :

- Préparation : Ils commencent tous deux par la fusion d'un alliage.

- Injection : Chambre chaude pour le zinc, chambre froide pour l'aluminium.

- Refroidissement et éjection : Le zinc se refroidit plus rapidement.

- En revanche, les deux peuvent être usinés, le zinc étant plus facile à usiner.

Le contrôle de la qualité comprend l'examen de la porosité (emprisonnement de gaz) et de la contraction. Des procédés complexes tels que le moulage sous vide permettent de minimiser les défauts de l'aluminium.

Post-traitement et finition des surfaces

La fonctionnalité et le style sont améliorés par le post-traitement.

- En finition du zinc moulé sous pression, La galvanisation permet d'obtenir une excellente finition sur un miroir (chrome, nickel). Le revêtement par poudre est standard.

- Alors qu'en moulage sous pression de l'aluminium, La couleur et la protection sont obtenues grâce à l'anodisation, l'esthétique grâce à la peinture.

| Caractéristiques | Moulage sous pression du zinc | Moulage sous pression d'aluminium | Impact sur les coûts |

| Peinture | Bon | Excellent | Moyen |

| Polissage | Grande brillance | Modéré | Faible impact |

| Revêtement en poudre | Bon | Juste | Faible |

| Anodisation | Pauvre | Excellent | Faible |

| Placage électrolytique | Excellent | Bon | Moyen |

Durabilité et gestion de l'environnement

Dans l'industrie manufacturière actuelle, la durabilité joue un rôle important. Les effets environnementaux du moulage sous pression du zinc et du moulage sous pression de l'aluminium sont différents.

- Le moulage sous pression du zinc : Il est non seulement entièrement recyclable, mais il est également extrait à l'aide de métaux lourds. L'énergie nécessaire à la fusion est moindre.

- Moulage sous pression de l'aluminium : Une grande quantité d'énergie est consommée au départ, mais le recyclage consomme 95 % de l'énergie. Il est recyclable à l'infini.

- Les deux sont conformes aux normes RoHS. Utiliser des fournisseurs certifiés ISO 14001 pour des pratiques respectueuses de l'environnement.

Quelle est la meilleure solution ? Le zinc ou l'aluminium ? Un cadre de décision

Pour choisir entre le moulage sous pression du zinc et le moulage sous pression de l'aluminium, posez la question :

- Le poids est une priorité ? Le fabricant doit opter pour l'aluminium.

- Besoin d'une grande résistance pour de petites pièces ? Le moulage sous pression du zinc est la meilleure solution.

- Des contraintes budgétaires ? Le fabricant peut utiliser le moulage sous pression du zinc pour réduire les coûts initiaux.

- Lorsque des tolérances de température élevées sont nécessaires, les produits en aluminium moulé sous pression sont idéaux.

Le fabricants de pièces moulées sous pression doivent :

- Spécifier les besoins de la pièce (taille et résistance)

- Évaluer les volumes de production

- Prendre en compte les facteurs environnementaux

- Obtenir des échantillons auprès des fabricants

- Comparer les devis

Après avoir évalué tous ces facteurs, l'acheteur peut prendre une décision en connaissance de cause. L'utilisation du zinc moulé sous pression ou de l'aluminium moulé sous pression est une décision totalement spécifique à l'application. L'utilisation du produit dépend de la sélection des deux matériaux.

Meilleurs fabricants de pièces moulées sous pression en zinc et en aluminium

La Chine est leader dans le domaine du moulage sous pression. Les entreprises les plus importantes sont les suivantes :

- GC Precision Mold Co, Ltd. : Alloys est spécialisé dans les deux.

- Pièces moulées sous pression Chine: Fournit du zinc et de l'aluminium.

- TheDiecasting.com: Spécialisé dans les travaux sur mesure.

Recherchez la certification de qualité IATF 16949 dans le secteur automobile.

Tendances futures en matière de moulage sous pression

Dans l'industrie, il y a un changement :

- Innovations en matière d'alliages : Alliages zinc-aluminium.

- Robotisation : L'IA dans la détection des défauts.

- Durabilité : Lubrifiants à base de produits biosourcés.

- Les VE peuvent augmenter la demande d'aluminium de 20 % d'ici à 2030.

Conclusion

Moulage sous pression du zinc et le moulage sous pression de l'aluminium présentent tous deux des avantages et des inconvénients évidents. Le zinc s'applique mieux aux petites pièces complexes qui sont très précises, ont une finition délicate et peuvent être fabriquées rapidement et à faible coût. Il est efficace pour les volumes de production importants où l'étanchéité est primordiale.

L'aluminium, quant à lui, est mieux adapté aux applications légères et structurelles, ainsi qu'aux applications à haute température. Son rapport poids/résistance, sa résistance à la corrosion et sa recyclabilité en ont fait un matériau privilégié dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique.

Le bon choix dépend de la taille de la pièce, de la charge, des conditions de travail, de la production et du budget. L'évaluation critique de ces paramètres permettra aux entreprises manufacturières de sélectionner l'alliage qui offre les performances, le coût et la fiabilité idéaux à long terme.