Le moulage sous pression de pièces automobiles participe à la production automobile depuis plus de cent ans. Au fil du temps, le processus s'est perfectionné grâce à l'amélioration des matériaux et de la technologie. Il joue également un rôle plus important aujourd'hui dans la réduction du poids des véhicules et l'amélioration du rendement énergétique. Le secteur automobile contemporain repose sur la précision et la puissance. Les voitures du monde moderne doivent être sûres, fiables et efficaces. Une méthode pour y parvenir en toute confiance consiste à couler une pièce automobile par moulage sous pression. Ce processus est une combinaison de précision et de haute fabrication. Il permet aux constructeurs automobiles de disposer de pièces solides, légères et uniformes.

Le recours accru au moulage sous pression pour l'industrie automobile n'est pas seulement une question de performance. Il s'agit également de réaliser des économies, d'augmenter la vitesse de production et d'assurer la durabilité. Les constructeurs automobiles sont en mesure de créer des milliers de pièces identiques et de même qualité. Cela est nécessaire pour la production de masse.

Dans le présent document, nous allons discuter de l'importance de la fonderie automobile. Nous allons observer son travail, son importance et les tendances futures qui influencent l'industrie. En conclusion, vous saurez pourquoi la fabrication contemporaine de véhicules est soutenue par le moulage sous pression automobile.

Table des matières

ToggleMoulage sous pression d'automobiles

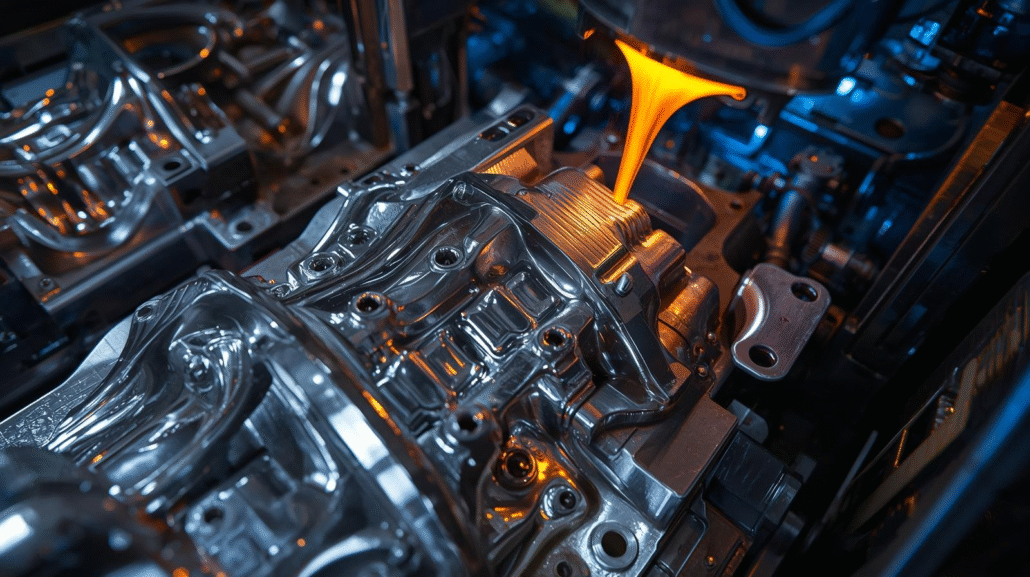

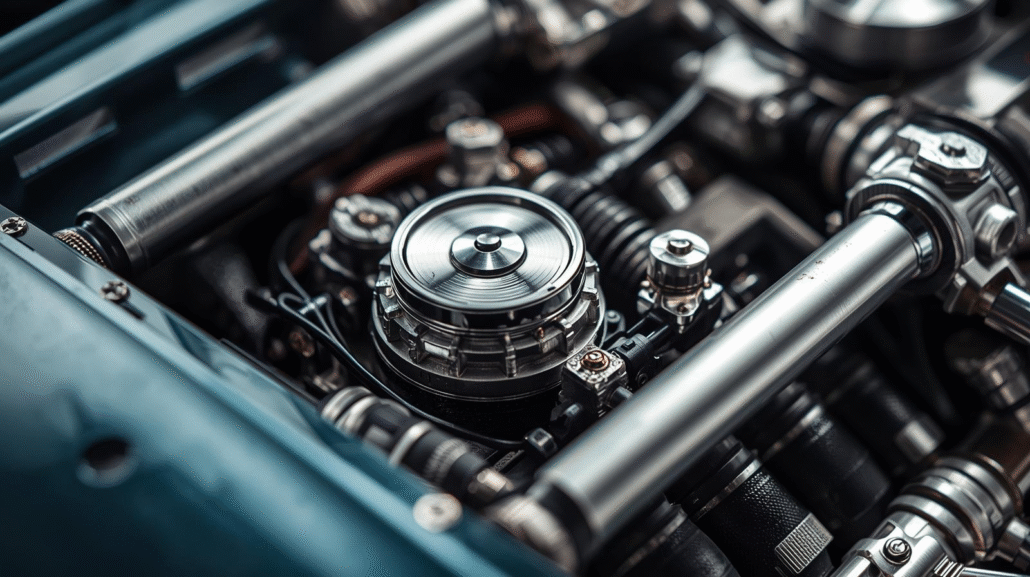

La construction automobile est l'une des technologies les plus sophistiquées grâce à laquelle les pièces sont fabriquées par un processus connu sous le nom de moulage sous pression. Ce procédé s'oppose au moulage traditionnel car il fonctionne sous haute pression. Le métal en fusion est injecté dans un moule en acier appelé "matrice". Le moule est extrêmement précis et la section produite a donc des dimensions spécifiques.

Pour ce faire, il faut d'abord faire fondre le métal. Les plus courants sont l'aluminium et le magnésium. Une fois le métal liquide fondu, il est forcé de remplir la matrice à une vitesse extrêmement élevée. La matrice est remplie de métal qui se solidifie. Lors de l'ouverture de la matrice, la pièce terminée est découpée.

Il existe deux systèmes de moulage sous pression pour l'automobile :

- Moulage sous pression en chambre chaude - Ce procédé est appliqué à des métaux tels que le zinc et le magnésium. Le pot de fusion est relié à la machine, puis le métal en fusion est simplement poussé dans la matrice. Ce procédé est plus rapide, mais il ne peut fonctionner qu'avec des métaux à bas point de fusion.

- Moulage sous pression à chambre froide - Cette technique s'applique à l'aluminium et, parfois, au magnésium. Le métal en fusion est alors versé dans une chambre, puis poussé dans la matrice. Cette méthode prend plus de temps, mais elle est efficace pour les métaux dont le point de fusion est plus élevé.

Les principaux avantages du moulage sous pression pour l'industrie automobile sont la rapidité, la précision et la résistance. Des milliers de pièces peuvent être fabriquées à l'aide d'une seule matrice. Toutes les sections émergent pratiquement de la même manière. Les surfaces sont lisses, ce qui signifie qu'elles ne nécessitent pas d'usinage supplémentaire.

Lorsqu'il s'agit de production à grande échelle, le moulage sous pression de pièces automobiles fait l'affaire. Les constructeurs automobiles l'utilisent pour fabriquer des blocs moteurs, des réducteurs, des roues et même des pièces structurelles. Il est économique en termes de temps et de coûts, et permet d'obtenir des composants puissants et légers à la fois.

Le processus de moulage sous pression des pièces automobiles

Le processus de fabrication des pièces automobiles moulées sous pression suit un certain nombre d'étapes. Chaque étape est importante pour assurer la précision, la solidité et la fiabilité de la pièce.

Préparation de la matrice

Cela commence par la conception et la fabrication de la matrice. Une matrice est une forme d'acier trempé. Elle se compose de deux parties qui s'assemblent l'une à l'autre. La matrice est conçue par des ingénieurs en fonction des spécificités de la pièce. La matrice doit être suffisamment puissante pour supporter la pression et la chaleur.

Fusion du métal

La deuxième étape consiste à faire fondre le métal choisi. Les plus courants sont l'aluminium, le magnésium et le zinc. Le métal chauffé passe dans un four où il est fondu en un liquide. La température doit être contrôlée pour éviter les impuretés.

Injection du métal

Après avoir été fondu, le métal est forcé dans la matrice à très haute pression. Il s'agit du processus le plus important dans le moulage sous pression des pièces automobiles. La haute pression est utilisée pour s'assurer que le métal liquide remplit tous les coins de la matrice. Cela permet d'imprimer des lignes analytiques, des zones aplaties et des formes exactes.

Refroidissement et solidification

Une fois injecté, le métal se solidifie rapidement dans la matrice. Le métal est solidifié par refroidissement et confère à la pièce sa résistance. Le temps de refroidissement est déterminé par la taille et l'épaisseur de la pièce.

Démarrage de la filière et éjection de la pièce

Lorsque le métal est solidifié, la matrice s'ouvre. La pièce est expulsée du moule par des broches d'éjection spéciales. La section a maintenant sa forme générale, mais elle peut encore nécessiter des finitions.

Élagage et nettoyage

L'excès de métal qui en résulte est appelé "flash" et peut se produire sur les bords de la pièce moulée. Il est éliminé par ébarbage. Il est suivi d'un nettoyage de la pièce et d'un chauffage occasionnel afin d'augmenter sa résistance.

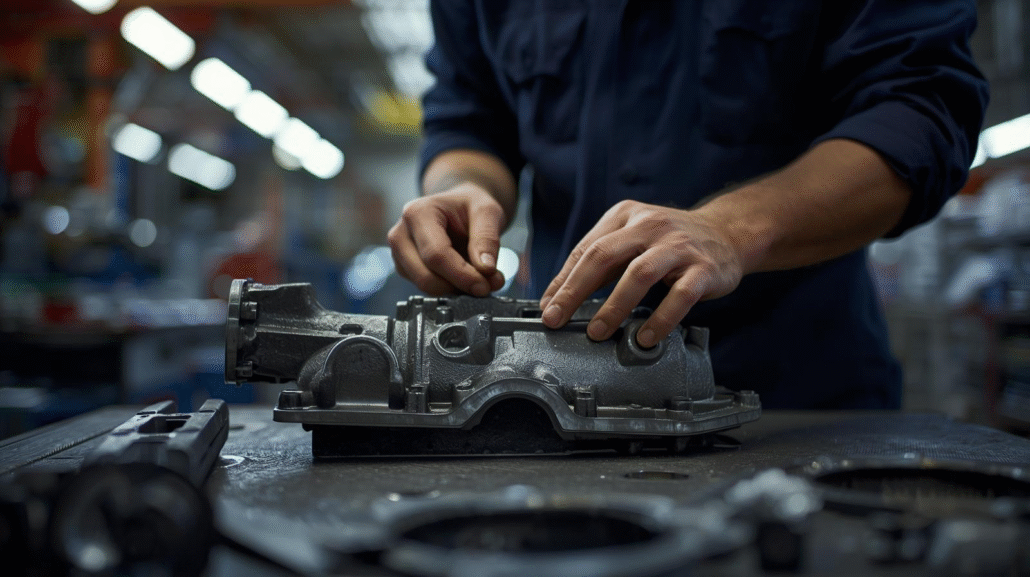

Finition et inspection

La finition de la surface et l'inspection sont les dernières. Certaines parties peuvent être peintes, polies ou revêtues. Chaque section est minutieusement examinée pour détecter les défauts. Seules celles qui sont de qualité sont autorisées à être utilisées.

Qu'est-ce qu'une pièce automobile moulée sous pression ?

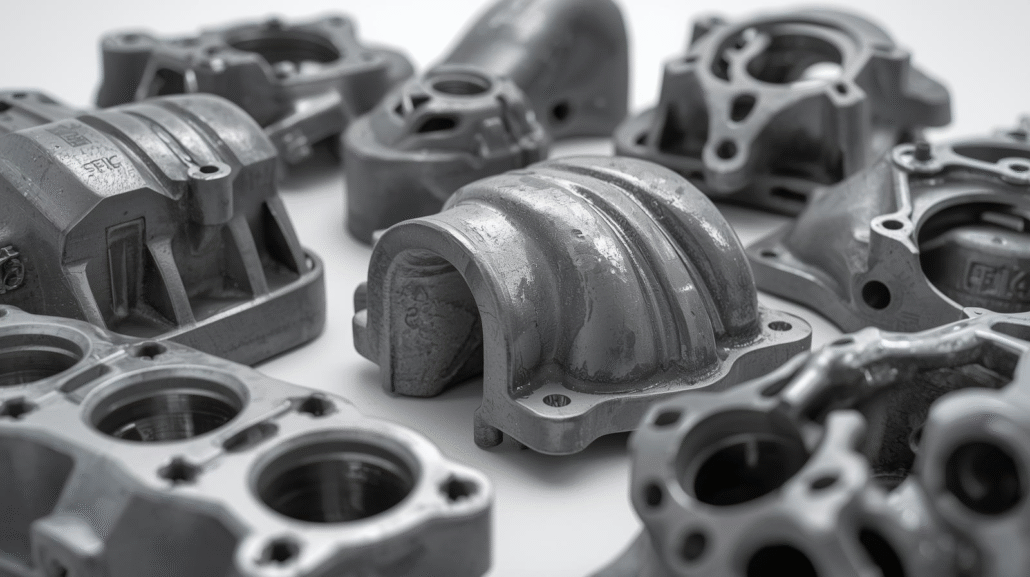

Les pièces automobiles moulées sous pression sont des composants fabriqués à partir de métal en fusion qui est pressé dans un moule sous pression. Ce procédé permet de produire des pièces dont les formes et les dimensions sont précises. Les moules, appelés matrices, sont fabriqués avec une grande précision pour s'adapter à la pièce souhaitée.

Les métaux les plus utilisés sont l'aluminium, le magnésium et le zinc. Ce sont des métaux légers et solides. Les constructeurs automobiles les apprécient car ils permettent d'alléger le véhicule sans sacrifier la durabilité.

Les pièces automobiles moulées sous pression généralement utilisées sont les suivantes :

- Blocs moteurs

- Boîtiers de transmission

- Roues

- Supports structurels

- Boîtiers électroniques

En effet, grâce à ce processus, les constructeurs automobiles peuvent fabriquer des voitures de haute qualité en termes de sécurité et d'efficacité.

Le rôle de l'industrie de la fonderie automobile

L'un des processus les plus traditionnels et les plus cohérents de la production automobile s'appelle le moulage automobile. Il s'agit de transformer le métal en fusion en composants de formes complexes. Les moteurs, les transmissions, les suspensions et de nombreux autres systèmes nécessitent ces pièces. Le secteur automobile contemporain ne peut fonctionner sans cette procédure.

L'objectif premier du moulage automobile est de fabriquer des pièces solides à un coût réduit. Grâce au moulage, les constructeurs automobiles peuvent fabriquer des milliers de pièces similaires à la fois. Ceci est important car les automobiles ont besoin de précision et de stabilité. Un seul défaut peut avoir un impact sur la sécurité ou les performances.

La flexibilité est une autre application du moulage automobile. Les ingénieurs ont la possibilité de concevoir des formes plus complexes qui, autrement, seraient trop coûteuses à usiner. Le moulage permet de créer des parois minces, des creux et des détails délicats. Cela permet aux constructeurs automobiles d'avoir plus de liberté dans le développement de nouveaux modèles.

Une autre question importante est celle de la réduction du poids. Les voitures légères sont plus efficaces et génèrent moins d'émissions. Le moulage automobile en alliage d'aluminium et de magnésium est utilisé pour réduire le poids total. Cela permet d'améliorer le rendement énergétique et de promouvoir le développement durable dans le monde.

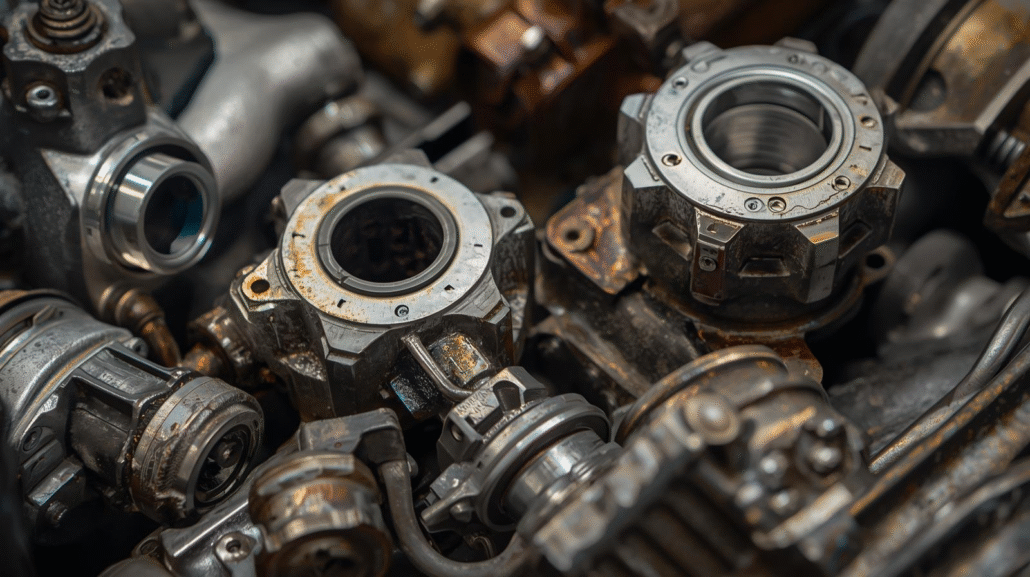

La durabilité est également importante. Le moulage automobile produit des composants qui peuvent résister à des températures extrêmes, à des charges lourdes et à des vibrations continues. Pour prendre un exemple, le moment où des éléments tels que les culasses et les boîtiers de transmission tombent en panne doit être mesuré en plusieurs années.

Enfin, l'innovation est soutenue par le processus de moulage des pièces automobiles. Les véhicules électriques utilisent de nouvelles pièces moulées, notamment des boîtiers de batterie et des supports de moteur. Le moulage a évolué en fonction des besoins d'une industrie en pleine mutation.

En bref, le moulage automobile ne concerne pas seulement la production de composants. Il s'agit de renforcer la sécurité, la productivité et le progrès dans l'ensemble du secteur automobile.

Choix des matériaux dans le moulage des pièces automobiles

Le matériau utilisé dans le moulage sous pression des pièces automobiles est d'une importance capitale. Le matériau influe sur la résistance, le poids, le coût et les performances. Les différents métaux utilisés dépendent de l'application de la pièce dans le véhicule.

Alliages d'aluminium

Moulage sous pression de pièces automobiles sont le plus souvent en aluminium.

- Il est léger mais solide.

- Il est anti-cristallin, ce qui est important pour les véhicules qui durent longtemps.

- Il est également très conducteur sur le plan thermique et convient parfaitement aux composants des moteurs et des transmissions.

- Les blocs moteurs, les culasses, les carters et les pièces structurelles sont généralement fabriqués en alliages d'aluminium.

Alliages de magnésium

Le magnésium est encore plus léger que l'aluminium.

- Il présente un bon rapport résistance/poids.

- Il absorbe également bien les vibrations et peut être utilisé dans les composants de la direction et de la transmission.

- Il est appliqué aux composants intérieurs, aux supports, aux boîtiers et aux structures légères des carrosseries.

- Il est léger, ce qui réduit le poids total du véhicule, ce qui est utile pour les véhicules électriques.

Alliages de zinc

- Des composants automobiles moulés sous pression plus lisses et plus petits qui sont coulés à l'aide de zinc.

- Il admet beaucoup de détails fins et de parois minces.

- Il présente également une bonne résistance à l'usure, ce qui accroît sa durabilité.

- Il est économique pour la petite production de grandes quantités de pièces.

Les applications générales comprennent les serrures, les poignées, les engrenages et les applications décoratives.

Alliages de cuivre (usage limité)

Cependant, le cuivre et les alliages à base de cuivre ont moins d'applications dans le moulage sous pression de pièces automobiles, bien qu'il y ait des applications.

- Ce sont des supraconducteurs d'électricité.

- Ils sont utilisés dans les connecteurs et les boîtiers électriques.

- Ils ne sont pas très utilisés car le cuivre est lourd et coûteux par rapport à l'aluminium ou au magnésium.

Pourquoi ces matériaux sont-ils choisis ?

L'industrie automobile exige des matériaux puissants, légers et résistants à l'usure. Les alliages d'aluminium, de magnésium et de zinc répondent à ces exigences. Ils rendent les voitures plus sûres, plus légères et plus économes en carburant. Les pièces automobiles en alliages légers moulées sous pression seront de plus en plus demandées à mesure que le nombre de véhicules électriques augmentera.

Avantages des composants automobiles moulés sous pression

Le moulage sous pression de pièces automobiles présente de nombreux avantages qui en font une exigence dans la fabrication des voitures. La raison pour laquelle les constructeurs automobiles choisissent cette approche est qu'elle est à la fois précise, rapide et durable. Nous allons examiner de plus près les principaux avantages de cette méthode.

Précision et exactitude

La précision est l'un des principaux avantages du moulage sous pression de pièces automobiles. Le métal en fusion est versé dans tous les coins de la matrice. Cela permet d'obtenir des pièces aux dimensions et aux finitions précises. La précision implique qu'il y a moins d'usinage à faire dans ce dernier cas. Elle permet également de s'assurer que toutes les pièces s'adaptent parfaitement à l'ensemble du véhicule.

L'utilisation de matériaux à haute résistance et à faible poids

Les voitures actuelles doivent être puissantes tout en étant légères. Cet équilibre est atteint par le moulage sous pression de pièces automobiles. Les alliages d'aluminium et de magnésium sont légers et résistants. Grâce à ces matériaux, le poids total de la voiture est réduit. Cela permet d'atteindre un niveau plus élevé d'économie de carburant et de performance sans compromettre la sécurité.

Économie de la production à grande échelle

Les pièces automobiles moulées sous pression conviennent à la production à grande échelle. Une fois fabriquée, une matrice peut être réutilisée des milliers de fois. Cela permet de réduire le prix unitaire. Le taux de production réduit également les coûts de main-d'œuvre. Cette efficacité est primordiale pour les constructeurs automobiles afin de rester compétitifs.

Excellent état de surface

Les pièces moulées sous pression présentent des surfaces lisses et une grande finesse. Cela permet d'économiser le travail de finition supplémentaire. La pièce est souvent disponible dès sa sortie du moule. L'apparence des pièces automobiles visibles est également améliorée par la bonne finition de la surface.

Cohérence et fiabilité

Toutes les voitures ont besoin de composants qui fonctionnent de la même manière. Les pièces automobiles sont moulées sous pression pour assurer l'uniformité. Les pièces moulées sont presque identiques à la précédente. Cela permet d'améliorer la sécurité et de minimiser les risques de défauts.

Flexibilité de la conception

L'autre avantage important est la liberté de conception. Les pièces à parois minces, courbes et complexes peuvent être fabriquées par moulage sous pression. Cela permettra aux ingénieurs d'être créatifs et de produire des pièces qui peuvent s'intégrer dans de petites conceptions.

Durabilité à long terme

Les composants automobiles sont soumis quotidiennement à des contraintes, à la chaleur et à des vibrations. Les composants automobiles moulés sous pression sont résistants pour supporter de tels environnements. Ils sont durables, ce qui signifie que les véhicules dureront plus longtemps et nécessiteront moins de remplacements.

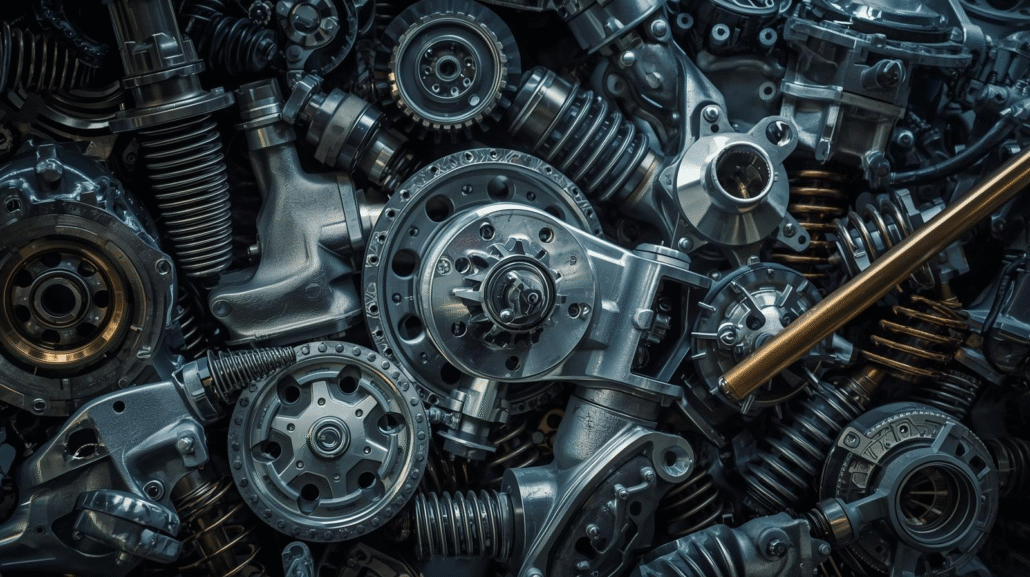

Applications des pièces moulées pour l'automobile

Presque tous les composants d'une voiture sont fabriqués à partir de pièces moulées de type automobile. Elles peuvent se trouver dans les moteurs, les transmissions, les châssis et les structures de la carrosserie.

Voici quelques exemples :

- Composants des moteurs - ctêtes de cylindre, blocs moteurs, couvercles de soupapes.

- Pièces à commenter - les convertisseurs de couple, les couvercles d'embrayage.

- Pièces du support - bras de contrôle, supports, composants de suspension.

- Eleboîtiers ctronic - Cas des capteurs et des unités de contrôle.

Les pièces moulées pour l'automobile sont flexibles, ce qui permet aux constructeurs automobiles d'être innovants. L'entreprise peut développer des composants complexes à faible coût.

Sécurité des pièces moulées pour l'automobile

L'étape la plus importante d'une coulée automobile est le contrôle de la qualité. Les voitures doivent être sûres, fiables et durables. Cela implique que chaque pièce moulée doit répondre à des normes élevées. Tout défaut mineur peut entraîner de graves problèmes sur la route.

Précision dimensionnelle

Des mesures précises sont nécessaires pour chaque pièce du moulage automobile. Si une pièce est trop petite ou trop grande, elle ne s'adaptera pas au véhicule. Des outils de précision sont utilisés par les ingénieurs qui vérifient la taille et la forme de chaque pièce moulée. Cela garantit un fonctionnement harmonieux de toutes les pièces.

Inspection de la surface et inspection visuelle

Le moulage peut présenter des problèmes dès le début. La pièce peut être affaiblie par des fissures, des trous ou des aspérités. Ces défauts sont examinés de près en surface par les inspecteurs. En cas de défaut, la pièce est rejetée avant même d'entrer dans la chaîne de montage.

Rayons X et essais non destructifs

Certains défauts cachés dans le métal ne sont pas visibles. C'est la raison pour laquelle les essais aux rayons X sont fréquemment utilisés dans le domaine de la fonderie automobile. Il s'agit d'une technique qui révèle les vides, les fissures ou les pores d'air dans la pièce. Les essais non destructifs permettent aux entreprises de localiser les défauts sans avoir à briser la pièce en morceaux.

Essais de résistance mécanique

Les composants produits par le moulage automobile doivent résister aux contraintes, à la chaleur et aux vibrations. Les ingénieurs mesurent la résistance, la dureté et la flexibilité des échantillons. Ces tests permettent de s'assurer que les pièces peuvent résister aux conditions de conduite réelles.

Cohérence entre les lots

Les constructeurs automobiles fabriquent un grand nombre de pièces par jour. Le contrôle de la qualité est utilisé pour garantir l'uniformité de toutes les pièces coulées, quelle que soit la date de la coulée. Des échantillons aléatoires de pièces sont également testés dans chaque lot pour s'assurer qu'ils répondent aux mêmes normes élevées.

Les normes et certifications internationales sont fournies

Le moulage des automobiles est de qualité internationale, comme ISO et ASTM. Ces réglementations établissent les lignes directrices en matière de qualité et de sécurité. L'obtention de ces certifications suscite la confiance des constructeurs automobiles et des clients.

Globalement, l'inspection n'est pas la seule préoccupation du contrôle de la qualité dans la fonderie automobile. Il s'agit d'assurer la sécurité et la fiabilité de l'automobile. Des tests rigoureux et des normes internationales garantissent la fiabilité des pièces moulées dans les rues.

L'avenir de la fonderie automobile

L'industrie automobile est en pleine mutation. L'avenir est déterminé par les voitures électriques, les objectifs écologiques et la production de haute technologie. Le moulage sous pression des automobiles continuera à être encore plus important dans cette nouvelle ère.

Grandes coulées et coulées mixtes

Le passage à des pièces moulées plus grandes et d'un seul tenant est l'une des tendances les plus importantes. Les constructeurs automobiles ne fabriquent plus de nombreuses petites pièces qu'ils assemblent, mais fabriquent désormais certaines grandes pièces d'un seul tenant. L'entreprise la plus connue est Giga Casting de Tesla. L'entreprise dispose d'immenses machines qui moulent en une seule fois des parties arrière ou avant entières de ses voitures. Cela permet de réduire le poids, le coût et la rapidité de fabrication. Cette tendance est suivie par d'autres constructeurs automobiles.

Promotion des véhicules électriques

Pour améliorer l'autonomie de conduite, les véhicules électriques (VE) ont besoin de composants plus légers. La batterie est un objet volumineux, et la réduction du poids est un enjeu majeur pour le châssis et la carrosserie. Ce problème est résolu par le moulage sous pression de l'aluminium et du magnésium. Les VE sont déjà équipés de boîtiers de batterie moulés, de supports de moteur et de systèmes de refroidissement. La demande de pièces moulées sous pression augmentera avec l'accroissement de l'utilisation des VE.

Utilisation de métaux recyclés

L'industrie automobile se préoccupe actuellement de la durabilité. La plupart des entreprises ont recours à des l'aluminium sous forme de moulage sous pression d'automobiles. Le recyclage de l'aluminium est plus économique et produit moins d'émissions que l'extraction de nouveaux matériaux. Dans les années à venir, les usines de moulage dépendront d'un système de recyclage en boucle fermée, qui comprend la fonte de vieilles pièces automobiles et leur utilisation dans de nouvelles voitures.

Usines intelligentes et automatisation

Les installations de coulée contemporaines sont de plus en plus automatisées. Les robots s'occupent de la fusion, de la coulée, de l'ébarbage et de l'inspection. Des capteurs et l'intelligence artificielle (IA) sont également utilisés pour identifier les défauts à un stade précoce du processus. Il existe un processus plus rapide, plus sûr et plus fiable de fabrication de pièces automobiles moulées sous pression dans les usines intelligentes.

Des alliages plus résistants et plus légers

Les alliages métalliques sont à la pointe de la recherche. De nouvelles combinaisons de magnésium et d'aluminium sont expérimentées pour améliorer la résistance et maintenir un poids faible. Les alliages résistants à la chaleur sont également importants pour les composants tels que les carters de moteur et les boîtiers de batterie des véhicules électriques. Ces matériaux avancés seront appliqués à l'avenir à la fabrication de véhicules encore plus sûrs et efficaces grâce à l'utilisation du moulage sous pression automobile.

Diversification internationale des usines de moulage sous pression

Les usines de moulage sous pression se multiplient en raison de l'augmentation de la demande de voitures dans le monde entier. L'Asie, en particulier la Chine et l'Inde, prend la tête de la production. L'Europe et l'Amérique du Nord investissent également dans des installations de moulage de haute technologie. L'expansion mondiale signifie que le moulage sous pression automobile continuera à être un processus central dans la fabrication des véhicules partout dans le monde.

Conclusion

Sans la pièces automobiles moulées sous pressionL'industrie automobile moderne n'existerait pas. Le processus permet aux constructeurs automobiles de produire des voitures puissantes, légères et peu coûteuses. Il est précis et efficace, ce qui permet à l'industrie de produire des millions de pièces de qualité chaque année.

Certains de ces processus comprennent le moulage automobile et le moulage sous pression, ce qui permet de garantir que toutes les voitures répondent à des normes élevées en termes de sécurité et de performance. Presque tous les systèmes d'un moteur, d'une transmission, d'un boîtier électronique et d'une batterie sont des pièces moulées pour l'automobile.

Les avantages sont évidents. Le moulage sous pression de pièces automobiles permet d'économiser de l'argent et du temps, et de développer des produits durables. Leur soutien à l'innovation consiste également à permettre une conception sophistiquée et des solutions légères. Ces avantages ne feront qu'augmenter à mesure que les voitures deviendront plus sophistiquées.

À l'avenir, l'industrie automobile est liée à l'avenir du moulage sous pression. La prochaine étape de la fabrication consistera en des pièces moulées de plus grande taille, des matériaux durables et des usines intelligentes. Les pièces moulées sous pression seront utilisées dans les véhicules électriques, en particulier pour leur efficacité et leurs performances.

En bref, les pièces automobiles moulées sous pression ne sont pas seulement des pièces. La conception et la fabrication des voitures modernes sont basées sur ces pièces. Avec l'évolution de la technologie, ce processus continuera à produire des véhicules plus sûrs, plus propres et plus efficaces pour le monde entier.

Questions fréquemment posées

Que sont les pièces automobiles moulées sous pression ?

Il s'agit de pièces automobiles fabriquées en forçant le métal en fusion dans un moule d'acier sous une forte pression. Ce processus permet de produire des composants puissants, précis et légers qui sont appliqués aux véhicules.

Quels sont les métaux utilisés dans la fonderie automobile ?

Les alliages d'aluminium, de magnésium et de zinc sont les plus populaires. Les métaux utilisés en grande quantité sont l'aluminium, solide et léger, le magnésium, très léger, et le zinc, fin et durable.

Pourquoi est-il important qu'il existe une filière automobile pour les véhicules électriques ?

Les batteries alourdissent les véhicules électriques. Les pièces légères sont fabriquées par moulage sous pression, ce qui améliore l'autonomie et l'efficacité de la conduite. Les boîtiers de batterie et les supports de moteur sont également fabriqués à l'aide de ce procédé.

Que font les constructeurs automobiles pour garantir la qualité des pièces moulées (pièces moulées pour l'automobile) ?

Ils effectuent des inspections, des radiographies, des contrôles dimensionnels et des tests de résistance. Ils garantissent ainsi qu'aucune pièce moulée n'est incertaine, erronée ou invalide.

Quels sont les principaux atouts des pièces automobiles moulées sous pression ?

Ils sont précis, durables, légers, lisses et économiques pour une production de masse. Ces avantages les rendent indispensables dans la production automobile contemporaine.