L'aluminium forgé est l'un des matériaux les plus fiables dans la pratique contemporaine de l'ingénierie. Il est formé en pressant de l'aluminium solide avec une grande quantité de chaleur et de pression. Cela modifie la structure interne du métal et le rend plus solide et plus résistant que l'aluminium moulé. C'est pourquoi les industries qui exigent sécurité et durabilité utilisent l'aluminium forgé. L'aluminium en lui-même est déjà considéré comme léger, résistant à la corrosion et polyvalent. Il est présent dans les véhicules, les avions, les bâtiments, l'électronique et même dans les outils courants. Cependant, tout ce qui est fait d'aluminium n'est pas identique. La performance du métal est directement affectée par la façon dont il est formé.

L'aluminium est fondu et coulé dans des moules lors du moulage. Cela peut entraîner des défauts tels que des bulles d'air et des trous. Le forgeage élimine ces problèmes. Plutôt que de fondre, l'aluminium est pressé dans la forme de sorte que le grain est forcé de se conformer à la conception de la pièce. On obtient ainsi un matériau très puissant et homogène.

L'aluminium forgé est devenu populaire maintenant que les industries s'orientent vers des solutions plus légères, plus sûres et plus efficaces. Cet article explique pourquoi il est meilleur que le métal moulé, le processus de forgeage des métaux, les domaines d'application et l'avenir du forgeage de l'aluminium.

Table des matières

ToggleQu'est-ce que l'aluminium forgé ?

L'aluminium forgé est obtenu en pressant de l'aluminium solide sous haute pression. Le métal n'est pas entièrement fondu comme dans le cas du moulage. Il est plutôt chauffé jusqu'à ce qu'il devienne mou et malléable. Une fois ramolli, l'aluminium est estampé ou battu dans la forme requise à l'aide de lourdes machines à forger. Cette contrainte aplatit le métal et perfectionne également son grain interne. Le grain est orienté dans le sens de la forme et contribue à améliorer la résistance et la ténacité de la pièce. Une structure aussi fine permet également d'éliminer de nombreux défauts présents dans l'aluminium moulé, notamment les pores ou les fissures. Par conséquent, l'aluminium forgé est plus sûr, plus durable et plus résistant.

Comment fonctionne une forge d'aluminium ?

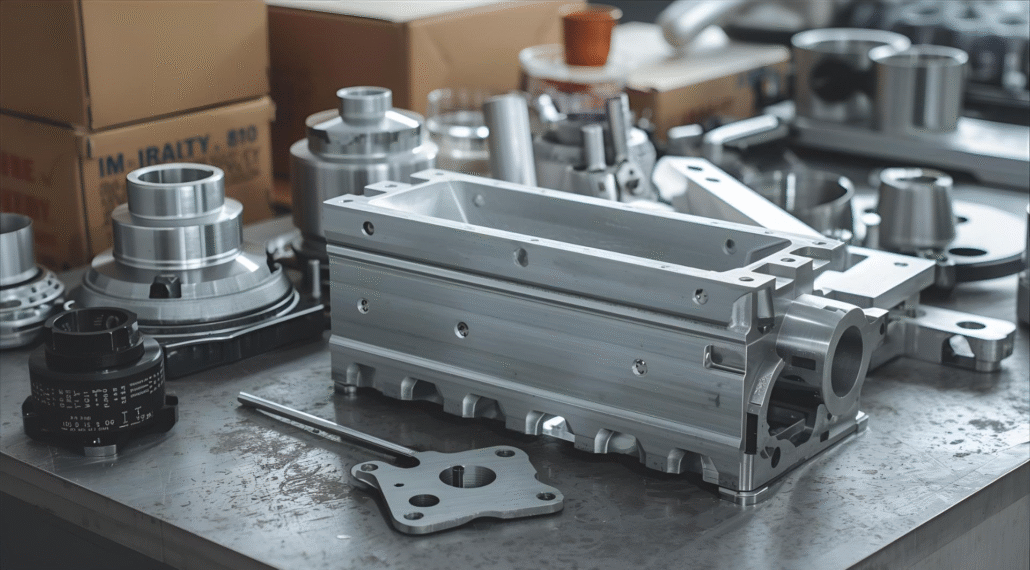

Le forgeage s'effectue dans une forge à aluminium. Le processus comporte plusieurs étapes :

- Chauffage - La billette d'aluminium est chauffée jusqu'à ce qu'elle devienne molle, sans pour autant fondre.

- Façonnage - La billette chaude est placée dans une presse à forger/un marteau. La forme requise est obtenue sous haute pression.

- Refroidissement - Le forçage permet de refroidir la pièce forgée de manière contrôlée afin de conserver sa résistance.

- Finition - Un usinage supplémentaire ou un traitement thermique peut être effectué pour assurer la précision.

Ce processus permet d'obtenir une portion épaisse, solide et homogène. Il ne présente pas de points faibles ni de bulles d'air comme le moulage.

Avantages de l'aluminium forgé

Le métal coulé et d'autres matériaux ne peuvent pas faire ce que l'aluminium forgé peut faire. Il est devenu l'outil de prédilection dans les industries où l'on ne peut pas se permettre de faire des compromis sur la performance et la sécurité.

Solidité supérieure

L'aluminium forgé est très résistant, et c'est l'un de ses principaux avantages. La structure du grain du métal est affinée par le processus de forgeage. La résistance à la traction et à la fatigue est renforcée par cet alignement. Les faux composants peuvent supporter de lourdes charges ainsi que des contraintes et des déformations répétées sans défaillance. Ils sont donc parfaitement adaptés aux activités à haute performance telles que les trains d'atterrissage des avions, les systèmes de suspension et les machines industrielles.

Léger mais résistant

L'aluminium est intrinsèquement plus léger que l'acier, et le forgeage va encore plus loin. L'aluminium forgé est très résistant pour son poids. Cela permet aux ingénieurs de s'assurer qu'ils fabriquent des machines et des véhicules plus légers qui restent sûrs et solides. La perte de poids rend les voitures et les avions plus économes en carburant, mais leur confère également une plus grande durabilité.

Résistance accrue à la fatigue

Les pièces moulées s'usent beaucoup plus que l'aluminium forgé. La fatigue est un état dans lequel une pièce s'est usée en raison de multiples cycles de contrainte. En raison de la faiblesse de la structure du grain, les pièces moulées ont tendance à se fissurer. L'aluminium forgé ne se fissure pas facilement et, par conséquent, les pièces fabriquées dans ce matériau survivront longtemps dans les mains de ceux qui les utilisent.

Structure uniforme du grain

Le processus de forgeage est utilisé pour faire correspondre la forme de la pièce avec le grain du métal. Ce grain homogène rend la pièce de plus en plus difficile à frapper. Au contraire, le moulage donne des structures de grain arbitraires qui créent des positions de faiblesse.

Sécurité et fiabilité

La sécurité est la première priorité dans les industries à haute pression telles que l'aérospatiale, l'automobile et la défense. L'aluminium forgé est fiable car il offre puissance, dureté et stabilité dans le temps, même dans des circonstances extrêmes.

Utilisations du forgeage de l'aluminium

Le forgeage de l'aluminium s'est imposé dans le monde entier, où l'on a besoin de pièces légères, puissantes et durables. Les pièces en aluminium forgé sont considérées comme sûres et sont donc couramment utilisées dans des applications critiques liées à la sécurité.

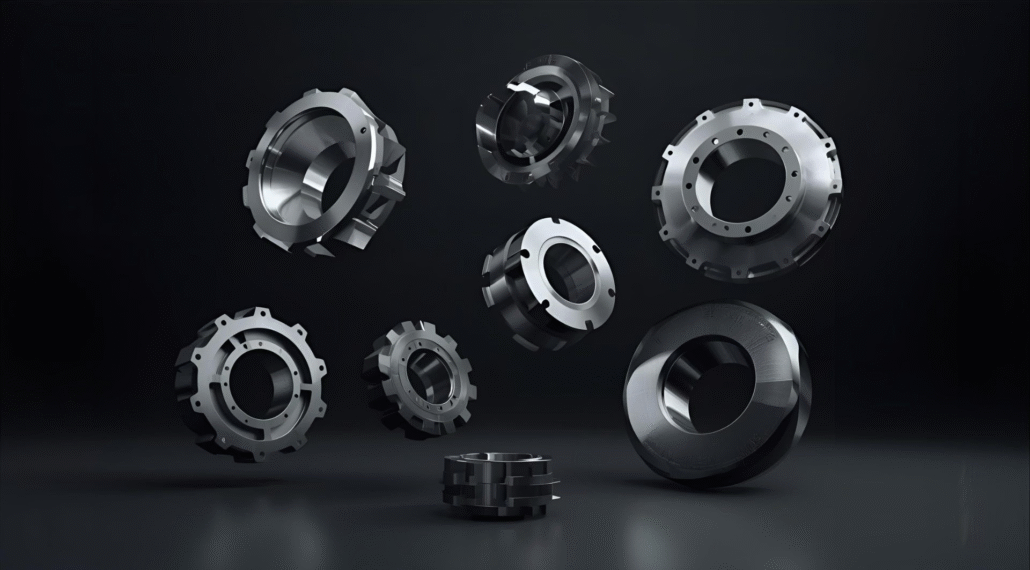

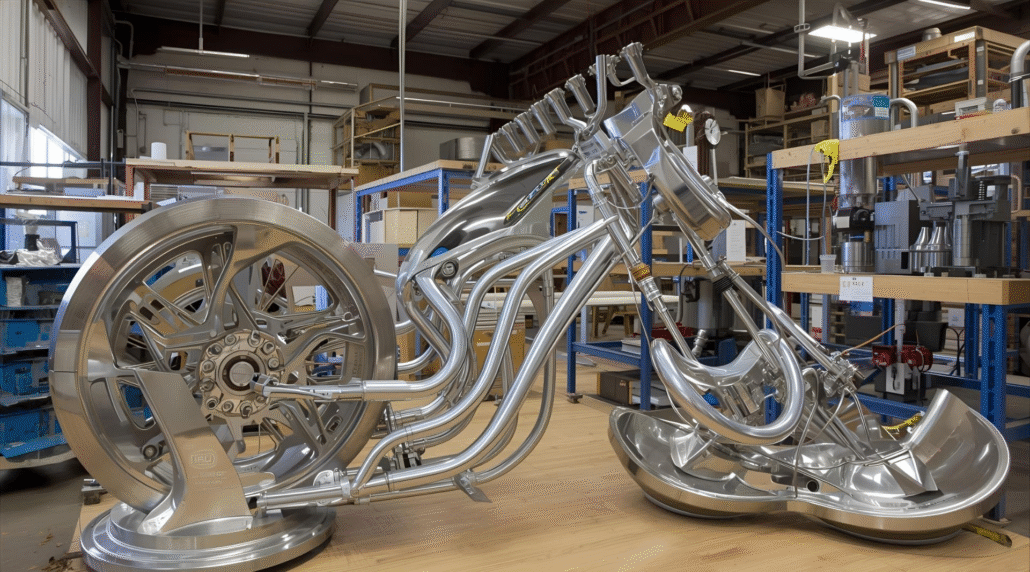

Industrie automobile

Les automobiles modernes sont impliquées dans la fraude à l'aluminium. Les roues constituent une application très courante. Par rapport aux roues coulées, les roues forgées sont plus légères, plus durables et plus sûres. Ce type de perte de poids améliore la maniabilité et le rendement énergétique. Les pièces de suspension constituent une autre application importante, car elles doivent résister aux charges lourdes, aux chocs et aux vibrations sur la route. L'aluminium utilisé est forgé, de sorte qu'il n'est pas soumis à des contraintes. En outre, la plupart des pièces de moteur, y compris les bielles et les pistons, sont forgées. Ces sections peuvent résister à de fortes pressions et à des températures élevées avec une longue durée de vie. En résumé, l'aluminium forgé améliore les performances et la sécurité de l'automobile.

Industrie aérospatiale

Les avions ont besoin de composants légers et résistants. L'aluminium forgé répond à cette spécification. Il s'applique aux trains d'atterrissage, qui sont censés résister à des niveaux d'impact élevés lors de l'atterrissage et du décollage. Il est également utilisé dans les structures des ailes, dont l'efficacité dépend de la légèreté. Les pièces en aluminium forgé sont soumises à la pression, à la chaleur et aux vibrations dans les moteurs d'avion. La défaillance n'est pas une option en vol ; c'est pourquoi l'industrie aérospatiale s'appuie sur le forgeage.

Militaire et défense

Les applications de défense nécessitent de l'aluminium forgé. Les pièces forgées des chars, des avions et des navires doivent résister aux conditions extrêmes du combat. Le forgeage garantit une ténacité, une résistance et une fiabilité maximales, même dans les conditions les plus difficiles.

Machines industrielles

Les équipements majeurs sont généralement utilisés à pleine charge. Les produits en aluminium forgé sont résistants à l'usure et minimisent les temps d'arrêt. Cela en fait des solutions rentables et à long terme pour les fabricants.

Sports et mode de vie

Les articles de sport et de style de vie utilisent également de l'aluminium forgé. Les composants forgés sont utilisés pour fabriquer des bicyclettes haut de gamme, du matériel d'escalade et des équipements sportifs. Ces objets doivent être légers et durables sur une longue période, c'est pourquoi le forgeage est la meilleure méthode.

Pourquoi les industries utilisent-elles le forgeage plutôt que le moulage ?

Le forgeage est l'option privilégiée par l'industrie par rapport au moulage, car il est fiable et sûr. Au cours du processus de refroidissement, l'aluminium moulé est susceptible de présenter des défauts. Des problèmes tels que la porosité, le retrait et une mauvaise structure de grain forment des points faibles dans le matériau. Ces faiblesses augmentent le risque de fissuration ou de rupture d'une pièce moulée sous l'effet de la contrainte.

L'aluminium forgé est exempt de ces problèmes. Le forgeage permet de compacter le métal, d'affiner les grains et d'éliminer les zones internes du métal. Il en résulte une section plus dure et plus épaisse qui résiste mieux à la fatigue. Par exemple, les roues forgées peuvent subir un coup instantané et un poids important sans se briser, alors que les roues coulées peuvent se tordre ou se briser lorsque la même chose se produit.

La distinction est littéralement une question de vie ou de mort dans des secteurs critiques tels que l'aérospatiale, l'automobile et la défense. Les équipements militaires, les bras de suspension et les trains d'atterrissage des avions ne peuvent résister à une défaillance soudaine. C'est pourquoi les fabricants préfèrent le forgeage. Elle apporte la puissance, la dureté et la fiabilité que l'on ne trouve pas dans le moulage.

Problèmes de forgeage de l'aluminium

Bien que le forgeage offre de meilleures performances, il est associé à certaines difficultés. Il s'agit de l'augmentation des prix, des contraintes de conception et de l'allongement du temps de production.

Coût plus élevé

Les systèmes d'outillage, les presses lourdes et les fours sont nécessaires au forgeage. Ces machines consomment de l'énergie et nécessitent des opérateurs qualifiés. Par conséquent, le forgeage est plus coûteux au départ que le moulage. Cela peut constituer un inconvénient pour les produits de faible valeur ou à petit budget.

Formes complexes

L'avantage du moulage est qu'il serait également possible de couler de l'aluminium fondu dans des formes détaillées. Le forgeage, quant à lui, forme un métal solide sous pression, ce qui limite la conception. Ces inventions permettent de réduire les déchets, d'améliorer la qualité et de faire plus que de l'aluminium forgé.

Ralentissement de la production

Le forgeage n'est pas aussi rapide que le moulage. Chaque section doit être chauffée, pressée, refroidie et affinée séparément. Le moulage de production en grande quantité permet de produire plusieurs composants simultanément et est donc plus rapide.

Pourquoi la forge gagne toujours

Néanmoins, l'aluminium forgé est le matériau de prédilection dans les secteurs de l'aérospatiale, de l'automobile, de la défense et de la machinerie lourde. Dans ces secteurs, ce ne sont pas les coûts ou la rapidité qui importent, mais plutôt la sécurité et la durabilité. L'aluminium forgé est suffisamment fiable pour justifier l'investissement supplémentaire.

Développement du forgeage de l'aluminium

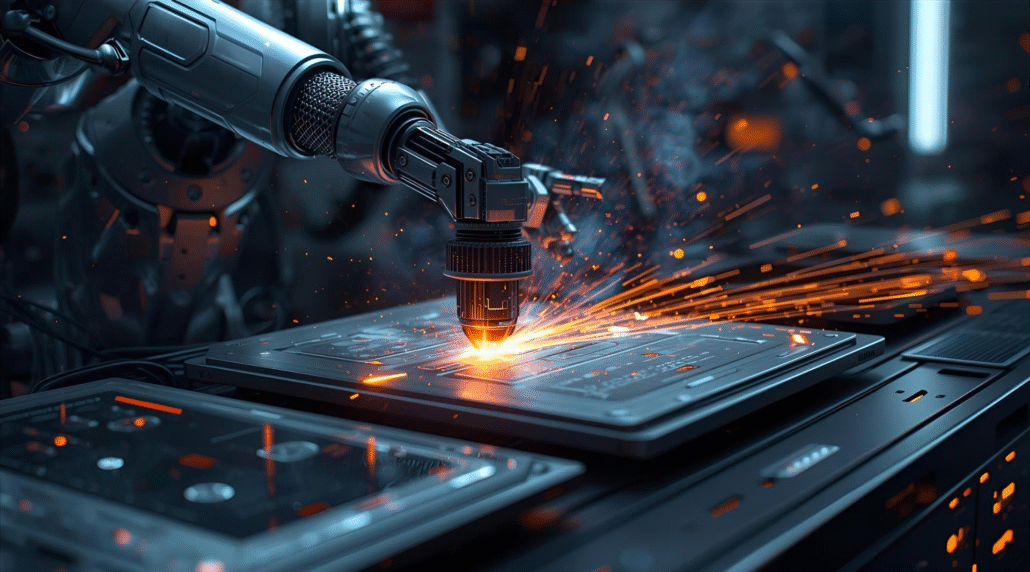

La technologie actuelle transforme le forgeage de l'aluminium en un processus plus efficace et plus précis. L'usinage CNC assure la précision des dimensions et la qualité de la surface.

Simulation informatique

L'écoulement du grain, les points de contrainte et la conduite du matériau peuvent désormais être prédits à l'aide d'outils de simulation pendant le forgeage. Cette méthode de renforcement améliore la résistance, l'état de surface et la dureté. Moins de déchets sont créés, ce qui permet d'économiser des matériaux et des coûts.

Intégration de l'usinage CNC

De nombreuses pièces ont besoin d'une finition supplémentaire après le forgeage. Le forgeage avec des préformes d'aluminium imprimées en 3D est l'une des innovations disponibles. Les préformes d'aluminium imprimées en 3D peuvent être forgées pour les rendre plus solides et plus denses. La commande numérique couplée au forgeage permet aux fabricants de produire des pièces complexes d'une qualité et d'une régularité extrêmement élevées.

Méthodes de forgeage hybrides

D'autres fabricants ne séparent pas le forgeage et n'utilisent pas d'autres méthodes de fabrication comme l'usinage ou le traitement thermique. Au fur et à mesure que la technologie se développe, le forgeage de l'aluminium continuera d'être un composant essentiel dans l'automobile, l'aérospatiale et l'industrie. Il permet également la production de composants ayant des capacités de niche dans les industries de haute technologie.

Impression 3D et forgeage

Cela fait de l'aluminium forgé une alternative pour d'autres industries qui souhaitent réduire leur empreinte carbone. Le processus permet de fabriquer des formes proches du filet qui sont légères et solides.

Élargir l'avenir

Ces développements permettent de réduire les coûts de production et d'accéder à de nouvelles options de conception.

Impact sur l'environnement

L'aluminium forgé est également vert. Voici pourquoi :

- Durabilité - Plus la durée de vie est longue, moins il y a de remplacements.

- Recyclabilité - L'aluminium peut être recyclé indéfiniment sans dégradation.

- Économies d'énergie Le forgeage de l'aluminium recyclé permet d'économiser de l'énergie par rapport à l'extraction d'un nouveau matériau.

Ce sont des éléments malsains qui affaiblissent et déstabilisent.

Aluminium forgé par rapport à d'autres

Aluminium forgé ou aluminium moulé

Aluminium moulé est moins cher et plus faible. Il présente de petites bulles d'air et des défauts de refroidissement. L'aluminium est donc plus populaire dans ces situations de fortes contraintes, et le magnésium est, en fait, utilisé de manière significative lorsque son objectif principal est de réduire le poids. L'aluminium forgé est formé à la presse. Le grain se déplace en fonction de la forme, ce qui le rend plus dur et plus lourd. L'aluminium forgé est toujours supérieur dans le cas de composants critiques pour la sécurité.

Aluminium forgé ou acier

L'acier est plus puissant que l'aluminium, mais il est beaucoup plus lourd. Ce poids accru abaisse la voiture et réduit la consommation de carburant. L'aluminium forgé reste cependant populaire en raison de son rapport coût-résistance-durabilité. Il ne pourra jamais égaler l'acier en termes de résistance pure, mais il offre une bonne dose de robustesse pour une fraction du poids. C'est pourquoi les industries aérospatiale et automobile ont tendance à utiliser l'aluminium forgé plutôt que l'acier.

Aluminium forgé ou titane

Le titane est un métal très résistant et non corrosif. Mais il est aussi coûteux et plus difficile à travailler. L'aluminium, qui a été forgé, est moins cher et peut être façonné facilement. Le titane n'est pas totalement remplacé par l'aluminium, mais dans l'aérospatiale et la défense, son utilisation est limitée aux pièces qui ont besoin de résistance mais pas d'une grande masse, et il est donc préférable de le remplacer par l'aluminium.

Aluminium forgé ou magnésium

Le magnésium est moins cher que l'aluminium, mais il n'est pas aussi solide. Il se corrode facilement et sa résistance à la fatigue est faible. L'aluminium peut être forgé pour offrir plus de résistance et de durée de vie. La fabrication peut être rendue plus puissante et plus caractéristique que l'aluminium moulé qui contient des défauts tels que la porosité et la non-uniformité de la structure du grain.

Aluminium forgé vs. fibre de carbone

La fibre de carbone est extrêmement légère et très puissante. Mais elle est très chère à fabriquer et difficile à réparer. L'aluminium forgé est moins cher, plus simple à usiner et peut être recyclé. La fibre de carbone a été sélectionnée en fonction de ses performances dans des secteurs spécifiques. La légèreté, la résistance et la longévité du forgeage de l'aluminium vont stimuler l'industrie du forgeage de l'aluminium pendant de nombreuses années.

L'avenir du forgeage de l'aluminium

La combinaison du forgeage et de l'impression 3D a ouvert de nouvelles perspectives et permis la production de pièces plus légères et plus résistantes. Cette demande est influencée par plusieurs tendances à travers le monde.

La première raison est le passage aux véhicules électriques (VE) à un rythme impressionnant. Les VE auront besoin de composants qui maintiendront le poids total du véhicule à un niveau bas sans affecter sa sécurité. L'aluminium forgé, qui peut offrir un rapport résistance/poids élevé, répond à ce besoin. Le forgeage est le processus qui consiste à faire correspondre le flux de grain à la forme de la pièce par le biais d'une chaleur et d'une pression contrôlées afin de former des pièces qui peuvent résister à un poids élevé, à des contraintes répétitives et à des conditions défavorables. Les pièces forgées telles que les roues et les bras de suspension, ainsi que les boîtiers de batterie, joueront un rôle plus important à mesure que l'adoption des VE augmentera.

Il y a aussi la croissance de l'industrie aérospatiale. Les compagnies aériennes passent un plus grand nombre de commandes d'avions pour répondre à l'augmentation du nombre de passagers, et les programmes de défense exigent que les avions soient des avions de combat et des drones avancés. L'aluminium forgé est l'ingrédient clé de cette industrie, car les trains d'atterrissage, les structures d'ailes et les pièces de moteur doivent être extrêmement résistants tout en étant extrêmement légers.

L'augmentation des dépenses militaires et de défense constitue un autre facteur de demande. Les chars, les véhicules blindés, les navires et les avions fabriqués dans le monde moderne nécessitent des matériaux qui résistent à des conditions de combat extrêmes. L'aluminium forgé offre la stabilité et la résistance requises dans de telles circonstances.

Conclusion

Aluminium forgé est l'un des composants les plus fiables du monde moderne de la fabrication. C'est pourquoi l'aluminium forgé devrait être utilisé dans les industries qui considèrent la sécurité et la performance comme les plus importantes. Les applications automobiles des roues forgées, des systèmes de suspension, des pièces de moteur, etc. comprennent des composants qui améliorent la consommation de carburant et la stabilité des conducteurs.

Elle constituera la base de l'ingénierie et de l'innovation de demain, car il n'y a rien de plus puissant, de plus sûr et de plus durable. La combinaison de l'impression 3D et du forgeage a ouvert de nouvelles perspectives et nous permet aujourd'hui de fabriquer des produits plus légers et plus puissants. Les trains d'atterrissage forgés, les structures d'ailes et les pièces de turbines utilisés dans l'aérospatiale sont censés survivre à des forces extrêmes. La défense est une autre industrie qui a besoin d'aluminium forgé pour les chars, les avions et les systèmes navals, et la défaillance n'est pas une option.

Actuellement, le forgeage coûte plus cher et prend plus de temps que le moulage, mais les progrès technologiques, notamment les simulations informatiques, l'usinage CNC et la fabrication hybride, rendent la procédure plus efficace. L'aluminium forgé constitue la base de la prochaine génération d'ingénierie et d'innovation, car rien ne peut égaler sa combinaison de puissance, de sécurité et de durabilité. L'aluminium forgé restera un produit de base important à mesure que les industries du monde entier évolueront. La raison pour laquelle l'ingénierie et l'innovation ont un avenir prometteur est que la force, la sécurité et la durabilité ne peuvent être mises sur un pied d'égalité.