Le moulage sous pression en chambre froide est une technique de fabrication de précision appliquée à la fabrication de composants métalliques complexes caractérisés par des niveaux élevés de résistance et de précision. Ce procédé est particulièrement adapté aux métaux dont le point de fusion est élevé, comme l'aluminium, le laiton et les alliages de cuivre. Les systèmes de moulage sous pression à chambre froide ne sont pas placés dans le métal en fusion comme un système de moulage sous pression à chambre chaude ; au lieu de cela, le métal est placé dans la machine de moulage sous pression à chambre froide en y versant manuellement le métal après qu'il a été fondu dans un autre four. Cette méthode use moins la machine et utilise des alliages plus résistants.

Parmi les facteurs importants qui incitent les entreprises à opter pour cette méthode figurent les avantages et les inconvénients du moulage sous pression en chambre froide. Elle offre une grande précision dimensionnelle, des finitions de surface lisses, ainsi que des temps de cycle longs. Néanmoins, sa solidité et la durabilité de ses composants en font la méthode préférée des marchés de l'automobile, de l'aérospatiale et de l'électronique.

La différence entre le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide est cruciale pour faire le bon choix du processus. Le moulage sous pression à chambre chaude est plus rapide et s'applique aux métaux à bas point de fusion, tels que le zinc, tandis que le système de moulage sous pression à chambre froide est conçu pour traiter des températures plus élevées et des métaux plus résistants. Grâce à ce procédé, les fabricants seront également en mesure de produire des pièces durables et fiables dont les spécifications sont d'une grande précision.

Dans le présent article, nous allons aborder le principe de fonctionnement du moulage sous pression à chambre froide, ses principales parties, la nature du métal utilisé et les paramètres technologiques du moulage sous pression à chambre froide, y compris la force de serrage et le temps de cycle. Les avantages et les inconvénients du moulage sous pression à chambre froide seront également examinés afin de vous donner une image complète de cet important processus de fabrication.

Table des matières

ToggleQu'est-ce que la coulée sous pression en chambre froide ?

Moulage sous pression à chambre froide : Un procédé de moulage sous pression en chambre froide est un procédé de moulage du métal dans lequel le métal en fusion est versé à la louche, manuellement ou automatiquement, dans une chambre froide séparée en dehors du système d'injection. Le métal est ensuite poussé sous haute pression dans une cavité du moule, ce qui provoque son refroidissement et sa cristallisation dans la forme souhaitée.

Elle s'applique généralement aux métaux ayant un point de fusion élevé, comme le laiton, l'aluminium et les alliages de cuivre. L'objectif est d'éviter la corrosion et la fatigue thermique qui peuvent entraîner un mauvais fonctionnement des composants du système d'injection, contrairement à ce qui se passe dans la chambre chaude. processus de moulage sous pressionLorsque le mécanisme d'injection est suspendu dans le métal en fusion, le processus de chambre froide maintient les installations d'injection séparées.

L'application de cette dernière pratique, à savoir le moulage sous pression en chambre froide, est particulièrement avantageuse lorsque les métaux utilisés endommageraient les composants en entrant en contact avec eux. Une pression élevée peut être utilisée dans le processus d'injection lui-même, ce qui permet d'obtenir des composants plus denses et plus résistants, avec une finition de surface brillante et une stabilité dimensionnelle.

Processus de moulage sous pression - étape par étape

L'objectif de la technique de moulage sous pression en chambre froide est de fabriquer des pièces métalliques très précises et dures qui sont souvent composées d'alliages dont le point de fusion se situe à des températures élevées, comme l'aluminium et le laiton. Voyons comment cela fonctionne, étape par étape :

1. Le four externe est utilisé pour faire fondre le métal.

Le processus est similaire à celui de la coulée en chambre chaude, à ceci près que la fusion du métal se fait dans un four séparé, à l'extérieur. En effet, le métal en fusion dans la chambre de coulée froide provoque un niveau élevé de chaleur à l'intérieur qui ne peut pas être géré. Le métal est fondu, après quoi il peut être transféré dans la machine de coulée.

2. Couler le métal en fusion dans le manchon de coulée

Ensuite, le métal en fusion est versé à la louche dans la douille de la machine de coulée sous pression. Cette opération est effectuée manuellement ou à l'aide d'un bras. Le manchon de grenaillage est un tube solide et résistant à la chaleur dans lequel le métal repose et est ensuite injecté. Cette opération doit être effectuée très rapidement afin d'éviter une solidification prématurée.

3. Le piston pousse le métal dans la matrice.

Un plongeur en acier pénètre dans la douille de grenaille et presse le métal en fusion à haute pression dans les cavités du moule. Cette force permet de s'assurer que le métal remplit le moule, même dans le cas d'un motif compliqué ou d'une paroi très fine, et réduit les risques de défauts, tels que les poches d'air.

4. Solidification du métal dans la matrice

Lorsque le moule est rempli, le métal commence à refroidir et à se solidifier dans la matrice. Cette étape de solidification est très importante pour obtenir une pièce de qualité et précise. Le temps de refroidissement dépend du métal de la pièce, de son épaisseur et de la température du moule.

5. La matrice en laiton et les goujons d'éjection font sortir la pièce de fonte par la force

Lorsque la pièce s'est solidifiée, l'unité de serrage de la machine ouvre la matrice et les broches d'éjection font sortir la pièce de la cavité du moule. La pièce est ensuite acheminée vers une station de refroidissement ou une station d'ébarbage.

6. Élimination de l'éclair (élimination de l'excès de métal)

Il y a un excédent de métal sur les côtés, appelé "flash", qui se trouve autour des bords de la pièce moulée, là où les moitiés de la matrice se rejoignent. Ce métal est ensuite éliminé par ébarbage mécanique, meulage ou usinage, en fonction de la finition souhaitée. Cela permet d'éviter que les pièces finales ne soient inférieures à la forme et à la tolérance prévues.

7. Remise à zéro du cycle des matrices et lubrification

La matrice est lavée et graissée avant d'entrer dans le cycle suivant afin d'être de bonne qualité et d'éviter le collage. Une fois l'huilage terminé, la matrice est à nouveau serrée et la machine est remise en marche pour d'autres cycles.

8. Inspection de la qualité et finition

Il s'agit d'une pièce complète qui est contrôlée pour s'assurer qu'elle ne présente pas de défauts de qualité, tels que des fissures, des retassures ou des anomalies de surface. En fonction de l'utilisation finale de la pièce, celle-ci peut faire l'objet d'un usinage supplémentaire, d'un traitement de surface ou d'un assemblage (si nécessaire).

Métaux utilisés dans le processus de moulage sous pression en chambre froide

Les métaux à haute température de fusion bénéficieront de l'utilisation du moulage sous pression en chambre froide. Ces métaux sont très solides et résistants à la chaleur car ils sont très accueillants pour les structures. Les métaux suivants sont couramment utilisés au cours de ce processus

Alliages d'aluminium

Le métal le plus vénérable dans le moulage sous pression en chambre froide est l'aluminium. Il est léger, résistant à la corrosion et présente un rapport résistance/poids élevé. Les composants en aluminium sont utilisés dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique, car ces domaines exigent précision et durabilité.

Alliages de magnésium

Le magnésium est le métal structurel le plus léger pour le moulage sous pression. Il est utilisé en raison de sa résistance et de sa capacité à amortir les vibrations. Les alliages de magnésium pour l'aéronautique et l'électronique sont un peu moins chers à couler dans des moules à chambre froide, mais beaucoup sont plus généralement coulés dans des systèmes à chambre chaude.

Alliages de laiton et de cuivre

Les pièces à faible résistivité et à protection contre la corrosion sont fabriquées en cuivre et en alliage de laiton. Ces métaux conviennent aux articles de plomberie, aux équipements marins et aux connecteurs électriques. Ils sont extrêmement durables et résistants à l'usure, ce qui indique qu'ils conviennent aux environnements extrêmes.

Alliages zinc-aluminium ( Z A )

Pour améliorer la résistance et la fluidité, les alliages ZA mélangent le zinc à de plus grandes quantités d'aluminium. Dans la coulée en chambre froide, ces alliages trouvent leur application lorsqu'une finition de surface fine et une grande résistance à la charge sont requises (matériel de machine à laver, engrenages et pièces ornementales).

Alliages spéciaux

Les applications spécialement conçues peuvent nécessiter des alliages spéciaux, notamment des alliages à base de nickel ou de titane. Ils trouvent leur application dans des industries telles que l'aérospatiale ou l'équipement médical, où leur capacité à travailler sous un niveau de contrainte élevé est importante. Ils sont toutefois moins répandus en raison de leur coût et de leur complexité.

Le tableau est présenté ci-dessous

Le tableau suivant indique clairement les propriétés des métaux de tous ceux qui utilisent les profils de moulage sous pression à chambre froide, la densité de ces métaux, leur point de fusion, leurs principales caractéristiques et leurs utilisations :

| Métal | Densité (g/cm³) | Point de fusion (°C) | Principales caractéristiques | Applications typiques |

| Alliages d'aluminium | 2.7 | ~660 | Léger, résistant à la corrosion, bonne conductivité | Pièces automobiles, boîtiers électroniques, composants aérospatiaux |

| Alliages de magnésium | 1.7 | ~650 | Ultra-léger, bon rapport résistance/poids | Supports pour l'aérospatiale, appareils mobiles et cadres structurels |

| Alliages de cuivre | 8.9 | ~1085 | Excellente conductivité électrique/thermique, résistant à la corrosion | Connecteurs électriques, raccords de plomberie et quincaillerie marine |

| Laiton | ~8.4 | ~900-940 | Solide, résistant à la corrosion, bonne usinabilité | Quincaillerie décorative, valves, engrenages |

| Zinc-Aluminium (ZA) | ~5.0 | ~380-500 | Bonne finition de surface, résistance à l'usure et facilité de moulage | Composants industriels, ferrures de meubles et boîtiers de pompes |

| Alliages de nickel et de titane | 8.0-8.9 | 1300+ | Haute résistance, résistance aux températures extrêmes | Aérospatiale, défense, composants médicaux spécialisés |

Composants de machines de moulage sous pression à chambre froide

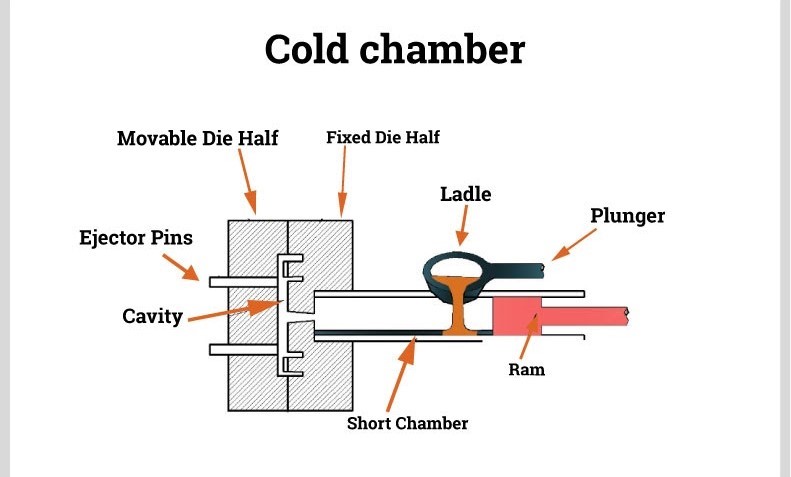

Une machine de moulage sous pression à chambre froide est une machine sophistiquée qui traite des métaux chauds en fusion tels que l'aluminium, le laiton et le magnésium. Tous les composants sont collaboratifs et garantissent une coulée de métal précise, rapide et cohérente. Les principaux composants et leurs rôles sont présentés ci-dessous :

1. Four (unité de fusion externe)

Dans le cas du moulage sous pression à chambre froide, le four est externe, contrairement aux systèmes à chambre chaude. Dans cette zone indépendante, le métal en fusion est fondu, puis transféré manuellement ou automatiquement dans la douille de grenaillage. Cela permet de séparer le métal en fusion afin qu'il n'entre pas en contact avec des pièces internes sensibles et de manipuler des alliages à point de fusion élevé.

2. Manchon de tir

Un tube d'acier horizontal, appelé douille de grenaillage, est utilisé et le métal en fusion y est versé avant l'injection. Il contient temporairement le métal en fusion et le dirige vers la cavité du moule lorsque la pression est exercée par le piston. Le manchon de grenaille doit pouvoir résister à la chaleur et à l'abrasion à chaque cycle de coulée.

3. Piston et tige de piston

Un plongeur est un objet en forme de piston (ayant la forme d'une tige) qui force le métal fondu à sortir de la douille de grenaillage et à entrer dans le moule. Il est fixé à une tige et se déplace à grande vitesse et avec une grande puissance. La cavité est remplie à grande vitesse afin de réduire la possibilité de défauts tels que la porosité ou les fermetures à froid.

4. Filière ou moule

Le produit final est façonné à l'aide de la filière. Elle se compose de deux moitiés, la moitié mobile (filière d'éjection) et la moitié fixe (filière de couverture). La filière comporte des canaux internes complexes de refroidissement, d'aération et d'écoulement du métal. Une bonne conception de la matrice garantit la précision des dimensions et une finition lisse.

5. Unité de serrage

Cette unité maintient les moitiés de la matrice en contact lors de l'injection à haute pression. Elle la soumet à des milliers de livres de pression afin que le métal en fusion ne fuie pas. Une fois la solidification obtenue, l'unité de fermeture se déplace pour ouvrir la matrice afin de pouvoir éjecter la pièce finie.

6. Système d'éjection

Une fois que le métal s'est solidifié dans la matrice, la pièce est éjectée du moule par des broches ou des mécanismes d'éjection. Ces broches sont réglées de manière à ne pas détruire l'objet moulé. Ils ont un volume de production élevé, qui est généralement automatisé et doté de capteurs de détection des pièces.

7. Système de refroidissement

Il existe un système de refroidissement, qui implique des canaux d'eau ou d'huile à l'intérieur de la matrice pour réguler la température. Il permet de contrôler le temps de solidification de la pièce moulée et de réduire la durée du cycle. Un bon refroidissement évite la surchauffe de la matrice et assure une bonne uniformité de la pièce.

8. Systèmes hydrauliques et de contrôle

Les machines modernes de moulage sous pression à chambre froide sont équipées de systèmes hydrauliques coopératifs pour réguler le mouvement du piston, de l'unité de fermeture et du système d'éjection. Des systèmes de contrôle informatisés surveillent ces systèmes et contrôlent avec précision la vitesse, la pression, la durée et la température de l'injection dans la matrice.

9. Système de lubrification

À chaque cycle, des lubrifiants sont pulvérisés sur les surfaces de la filière et sur le manchon de grenaillage afin de minimiser les frottements, d'améliorer le mouvement du métal et d'éviter le collage. Systèmes de lubrification automatique. Les systèmes de lubrification automatique sont utilisés dans les environnements à haut volume où l'on recherche la régularité et où la machine doit passer le moins de temps possible.

10. Dispositifs de sécurité et de surveillance

En matière de sécurité, les opérateurs sont protégés, car les machines à chambre froide sont dotées de dispositifs de verrouillage de sécurité, d'arrêts d'urgence et de capteurs de température qui garantissent leur fonctionnement. Les systèmes de surveillance permettent d'enregistrer en temps réel les performances des machines et d'identifier rapidement les problèmes.

Qu'entend-on par force de serrage et temps de cycle ?

Le temps de cycle et la force de serrage sont les paramètres de performance nécessaires dans le cas du moulage sous pression en chambre froide. Ils ont un impact direct sur la qualité des pièces, la vitesse de production et l'efficacité des machines. Apprendre à mieux connaître ces termes aide les fabricants à maximiser la production et à minimiser les défauts.

Force de serrage

La force de serrage est la pression qui maintient les deux moitiés de la matrice fermées lorsque le métal en fusion est injecté. Le métal en fusion est versé dans une matrice à très haute pression (parfois 10 000 psi ou même plus) dans le cas du moulage sous pression en chambre froide, et la matrice doit donc être fermement verrouillée afin d'éviter toute séparation ou fuite.

- En fonction de la taille et de la complexité de la pièce, la force de serrage est mesurée en tonnes, et une moyenne de plus de 100 tonnes à plus de 3 000 tonnes est suggérée.

- La force de serrage nécessaire est fonction de la surface de la pièce moulée, en projection, et de la pression d'injection.

- Lorsque la force appliquée est insuffisante, le métal en fusion peut s'échapper au niveau du plan de joint, créant des défauts appelés bavures.

- S'il est trop important, la machine risque de s'user inutilement ou une pièce peut se déformer en raison d'une compression excessive.

- La force de serrage appropriée permet d'obtenir des pièces coulées propres et précises, avec des tolérances serrées.

Durée du cycle

Le temps de cycle est le temps nécessaire pour couler en utilisant un cycle complet de la machine, c'est-à-dire entre le moment où la machine injecte et le moment où la machine suivante injecte. Dans le cas du moulage sous pression en chambre froide, le cycle comprendra :

- Coulée de métal dans la douille de grenaille

- Remplissage du métal dans la matrice. Injection du métal dans la matrice

- Refroidissement et solidification de la pièce : Refroidissement et solidification de la pièce

- L'ouverture et l'éjection de la pièce

- Le graissage et le chargement pour la prochaine explosion

La durée du cycle de la chambre froide est généralement comprise entre 30 secondes et 2 minutes, en fonction de l'alliage, de l'épaisseur et de la complexité de la pièce. Plus les cycles sont courts, plus la production est importante, mais il existe un risque de ne pas remplir complètement la pièce ou de ne pas la refroidir correctement. Les cycles plus longs sont meilleurs en termes de moulage, mais plus faibles en termes de rendement et de coût. Dans un environnement de fabrication à haut volume, il est important d'optimiser le temps de cycle afin de maintenir l'équilibre entre la qualité et l'efficacité.

Les raisons pour lesquelles ces éléments sont importants sont les suivantes :

Une machine de coulée sous pression doit produire une force de serrage suffisante pour résister à la pression d'injection du métal en fusion sans ouverture de la matrice. Parallèlement, le temps de cycle doit être bien optimisé pour assurer une production rapide sans difficulté de coulée.

Tous ces éléments se combinent pour avoir un impact direct sur les facteurs suivants :

- Productivité

- Cohérence des parties

- Coûts opérationnels

- Durée de vie de l'outil

Avantages et inconvénients de la coulée sous pression en chambre froide

Moulage sous pression à chambre froide : Le moulage sous pression en chambre froide est une méthode idéale pour fabriquer des composants métalliques complexes et résistants à partir d'alliages à point de fusion élevé tels que l'aluminium, le magnésium et le cuivre. Bien qu'il s'agisse d'une méthode très efficace dans les applications industrielles, elle présente des forces et des faiblesses particulières. Les avantages et les inconvénients de la coulée sous pression en chambre froide, examinons-les en détail.

Les avantages de la coulée sous pression en chambre froide

1. L'adéquation parfaite avec les métaux à haute température

Parmi les avantages du moulage sous pression en chambre froide, il y a le fait qu'il utilise des alliages à fusion relativement élevée, notamment l'aluminium, le laiton et le cuivre. Ces métaux ne peuvent pas être utilisés dans la machine à chambre chaude car ils corroderaient ou casseraient les pièces de l'injection. Ces alliages plus durs peuvent être traités dans le processus de chambre froide qui dispose d'un système de fusion externe.

2. Précision et répétabilité super dimensionnelles

Les machines à chambre froide moulent des pièces d'une très grande précision et d'une tolérance très serrée, et dans de nombreux cas, elles ne nécessitent que peu d'usinage après le moulage. Cela est particulièrement important dans des secteurs tels que l'aérospatiale ou l'automobile, où des écarts même mineurs peuvent entraîner des problèmes de performance, voire de sécurité. L'injection à haute pression permet d'obtenir des formes complexes et des conceptions à parois minces détaillées avec précision, cycle après cycle.

3. Plus grande résistance mécanique

L'autre avantage est que les pièces fabriquées selon ce procédé ont une structure dense et fine. La pression élevée et la vitesse de remplissage de la matrice permettent au métal en fusion d'adhérer complètement à la forme du moule, en éliminant les porosités et les microfissures. Cela permet d'obtenir des composants qui sont non seulement stables sur le plan dimensionnel, mais qui sont également suffisamment robustes pour résister aux charges mécaniques.

4. Résistance à la corrosion et à la chaleur

Les métaux tels que l'aluminium et le magnésium sont naturellement résistants à la corrosion, ce qui les rend aptes à être utilisés dans des zones humides ou même chimiques. Un autre avantage est que ces matériaux conservent leur structure à des températures élevées, ce qui peut être utile pour les pièces de moteur, les dissipateurs de chaleur et les boîtiers d'équipement électronique.

5. Automatisation de la préproduction à grande échelle

Les bras robotisés peuvent être installés sur des machines de moulage sous pression à chambre froide, des systèmes d'auto-largage, des systèmes de pulvérisation et des pièces qui s'éjectent automatiquement. L'intégration favorise la fabrication efficace et rapide de milliers de pièces, tout en maintenant la qualité. Bien que l'investissement initial puisse être lourd, le fait que le processus puisse être facilement automatisé permet de réduire les coûts par unité.

Les inconvénients de la coulée sous pression en chambre froide

1. Augmentation du temps de cycle

La chambre froide est plus lente que le procédé de moulage sous pression à chambre chaude. Le cycle nécessite une coulée manuelle ou robotisée du métal en fusion dans la douille de grenaillage, ce qui prend du temps et réduit le nombre de pièces pouvant être produites par heure. Ce procédé peut ne pas convenir lorsque les lignes de production sont très rapides.

2. Augmentation des coûts initiaux et des coûts d'exploitation

Les machines à chambre froide coûtent généralement plus cher que les autres types de machines, car elles sont conçues pour un usage intensif et doivent être équipées d'un four extérieur. Le coût des opérations est également plus élevé en raison de l'énergie consommée pour fondre le métal séparément et de l'utilisation d'un matériel de manutention et d'une main-d'œuvre plus importants.

3. Risque de porosité et de possibilité d'oxydation

Comme le métal en fusion est déplacé à l'air libre et injecté, il entre en contact avec l'oxygène et peut être soumis à l'oxydation. Au cours du processus d'injection, l'air peut également rester piégé, créant une porosité gazeuse. S'ils ne sont pas maîtrisés par le contrôle du processus et la conception de la matrice, ces défauts peuvent détériorer la résistance et l'aspect de la pièce moulée finie.

4. Les exigences en matière de maintenance ont été renforcées

Les manchons de grenaille, le piston et les matrices s'usent plus rapidement en raison de l'augmentation des températures de fonctionnement et des alliages abrasifs. Les besoins en maintenance sont donc plus souvent cruciaux pour éviter les défauts de coulée et les arrêts imprévus.

5. Ne convient pas aux alliages à bas point de fusion

Les métaux qui fondent à des températures comparativement plus basses, comme le zinc ou le plomb, ne seront pas bien coulés en chambre froide. Ces matériaux sont mieux traités par le moulage en chambre chaude, qui est plus rapide, plus rentable et plus approprié pour les courts tirages ou la fabrication de pièces complexes avec des alliages à bas point de fusion.

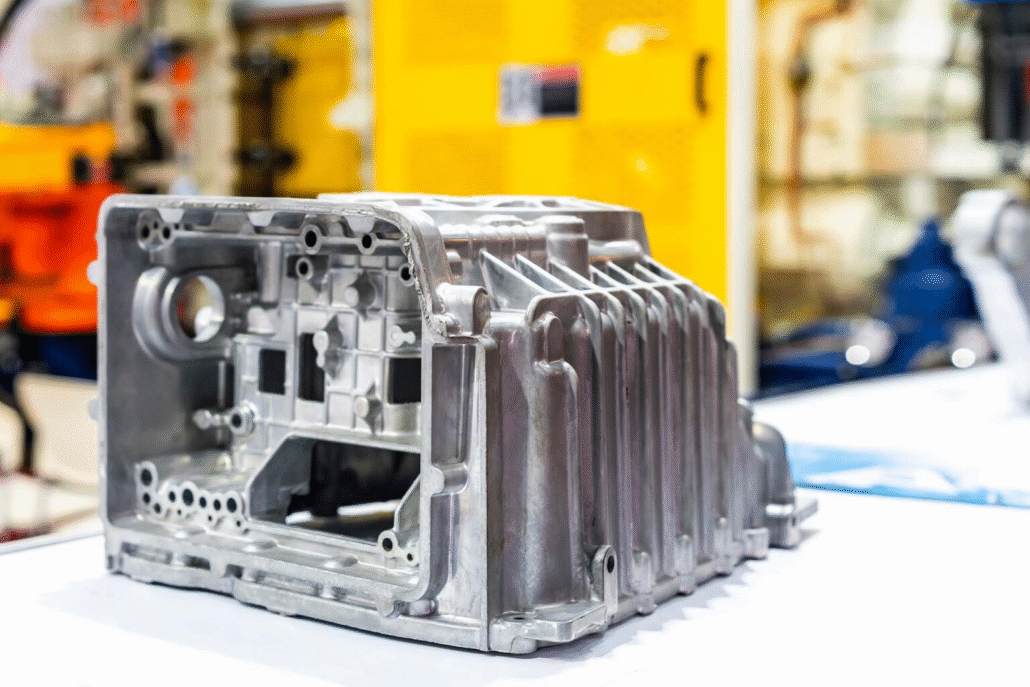

Utilisations du moulage sous pression en chambre froide

Ce procédé a un large éventail d'applications dans un certain nombre de secteurs difficiles en raison de sa capacité à synthétiser des produits à la fois robustes et plus légers. Domaines d'application. Voici quelques domaines d'application importants :

- Automobile : Boîtiers et blocs moteurs, pièces de transmission et composants structurels.

- Aérospatiale : Composants légers et souvent à tolérances fines.

- Électronique grand public : Boîtiers et supports pour lesquels l'esthétique et la précision sont importantes.

- Pièces résistantes à la chaleur et à la corrosion : Industrial Equipment.

Ce qui rend le moulage sous pression en chambre froide particulièrement utile, c'est sa répétabilité et sa prévisibilité, cruciales lorsqu'il s'agit de la sécurité du produit et de son intégrité structurelle, ainsi que de son endurance à long terme.

Différence entre le moulage sous pression à chaud et le moulage sous pression à froid

Le moulage sous pression est un processus efficace utilisé dans la production contemporaine pour garantir la production de pièces métalliques de bonne qualité dans un délai très court et avec une grande précision. Normalement, il existe deux formes principales de systèmes de moulage sous pression, la première étant la chambre chaude et la seconde la chambre froide. Les variétés de moulage sous pression à chambre chaude et à chambre froide diffèrent, et vous devez apprendre à comprendre laquelle convient à vos spécifications, à votre taux de production et à l'adéquation du matériau avec la conception.

1. Compatibilité des métaux

La principale différence entre le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide réside dans la nature des métaux utilisés par les deux machines. Moulage sous pression en chambre chaude Le moulage sous pression à chambre froide s'applique aux alliages à faible point de fusion, tels que le zinc, le plomb et l'étain, qui ne risquent pas d'endommager l'intérieur de la machine. Le moulage sous pression à chambre froide, en revanche, est utilisé avec des alliages ayant un point de fusion élevé, comme le cuivre, l'aluminium et le magnésium. Ce sont des métaux qui nécessitent un montage plus solide, car sinon ils risquent d'endommager les pièces d'une machine à chambre chaude qui sont immergées dans l'eau.

2. Processus d'injection du métal

Coulée en chambre chaude : La fonte est réalisée dans un four intégré à la machine. Un système d'alimentation en métal est immergé dans le métal en fusion ; il injecte le métal en fusion directement dans la cavité de la matrice.

La coulée en chambre froide nécessite un deuxième four pour liquéfier le métal. Le métal en fusion est ensuite versé à la louche, manuellement ou automatiquement, dans la douille de coulée, puis il est injecté de force dans la matrice. Cette distinction entre le chargement et l'injection est un élément caractéristique de la distinction entre le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide.

3. Vitesse de production et temps de cycle

Le moulage sous pression en chambre chaude tend à être plus rapide et à avoir des cycles plus courts. La machine a le métal à portée de main, ce qui élimine les pertes de temps entre les tirs. Elle est donc très pratique pour la fabrication à grande échelle, où la rapidité de production est essentielle.

Le moulage sous pression en chambre froide a un cycle plus long, car il faut plus de temps pour le moulage à la louche, à la main ou par robot, ou pour la période de solidification. Elle est toutefois mieux adaptée à la fabrication de pièces qui doivent être plus résistantes, moins sujettes à la corrosion et de dimensions plus importantes.

4. Conception de l'équipement et coûts

Moulage sous pression à chambre chaude. Les machines à chambre chaude sont généralement moins chères et plus petites, car elles ne nécessitent pas de four de fusion. Elles nécessitent également moins d'équipements de manutention. Néanmoins, elles ne peuvent être utilisées qu'avec des métaux à faible point de fusion et non corrosifs.

Moulage sous pression à chambre froide : Les systèmes à chambre froide sont plus grands et plus complexes. Ils utilisent des fours externes et transfèrent le métal en fusion à l'aide de bras ou de robots. Ils sont plus flexibles en termes d'acceptation de métaux plus résistants, mais coûtent plus cher au départ que la plupart des autres formes d'emballage. On estime qu'ils constituent un investissement plus sûr dans les secteurs de l'aérospatiale, de l'automobile et de l'électronique.

5. Qualité de la pièce et utilisation

Les deux systèmes permettent d'obtenir des pièces de haute qualité ; toutefois, le moulage en chambre froide est généralement privilégié pour les formes complexes ou les pièces qui doivent supporter des charges ou être exposées à l'environnement. Les pièces moulées plus petites et plus détaillées, telles que les connecteurs électriques, les serrures et le matériel de consommation, sont plus généralement fabriquées par moulage en chambre chaude.

La finition de la surface et le niveau de porosité des pièces sont également des facteurs de différence entre le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide. Les systèmes à chambre chaude peuvent être plus lisses et causer moins de porosité grâce à une injection plus rapide, mais au prix d'une injection plus lente, ils sont plus faibles et plus résistants à la chaleur que le moulage à chambre froide.

Les raisons pour lesquelles les fabricants utilisent le moulage sous pression en chambre froide

Bien que les temps de cycle plus lents soient la marque de fabrique des systèmes à chambre froide plutôt que des systèmes à chambre chaude, cette méthode peut encore être privilégiée par de nombreux fabricants, en raison de plusieurs facteurs :

- Flexibilité des matériaux : Cette technologie est flexible et permet de traiter une grande variété de métaux résistants à la corrosion.

- Meilleure qualité des pièces : Lorsque les pièces sont soumises à des pressions plus élevées, le contrôle est beaucoup plus grand, ce qui les rend plus denses et plus cohérentes.

- Rentabilité pour les grands volumes : L'installation et l'outillage peuvent être coûteux, mais le coût par unité est considérablement réduit pour les grandes séries.

Combiné à des processus automatisés, le processus peut être facilement étendu, tout en maintenant des niveaux de qualité élevés et un faible taux de rebut.

Tendances futures de la coulée sous pression en chambre froide

En raison de la demande constante de composants plus légers, plus résistants et plus durables dans les industries, même le processus de moulage sous pression en chambre froide est en train de changer. Cette technique bénéficie de nouvelles avancées en matière de matériaux pour moules, d'automatisation et de logiciels de simulation qui lui permettent d'atteindre de nouveaux niveaux de performance.

Voici quelques-unes des tendances qui se dessinent pour l'avenir :

- Systèmes de refroidissement avancés : Pour obtenir des cycles rapides et une durée de vie plus longue.

- L'IA et l'IdO : Pour une surveillance plus intelligente et une maintenance prédictive.

- Alliages respectueux de l'environnement : Consommer des matériaux recyclés pour minimiser les déchets environnementaux.

Il s'agit là de quelques-unes des innovations destinées à améliorer l'utilisation de l'énergie, à minimiser le gaspillage et à travailler sur l'efficacité globale, ce qui rendrait l'ensemble du processus encore plus attrayant pour les fabricants mondiaux.

Conclusion

En résumé, le moulage sous pression en chambre froide est une méthode essentielle pour produire des pièces puissantes, précises et denses à partir de métaux ayant un point de fusion élevé. Sa capacité à travailler avec des matériaux tels que l'aluminium, le magnésium et le laiton le rend indispensable dans les domaines où la qualité et la durabilité sont nécessaires dans l'industrie. La procédure elle-même n'est peut-être pas aussi rapide qu'un processus en chambre chaude, mais dans la plupart des cas, le résultat vaut les arrêts.

En comprenant la signification de la différence entre le moulage sous pression à chambre chaude et à chambre froide, on comprend la raison pour laquelle les machines à chambre froide sont préférables aux métaux qui détruiraient les processus internes d'une machine à chambre chaude. La différence avec la machine est qu'elle dispose d'un four externe et que le métal est introduit manuellement dans la douille de grenaillage, ce qui préserve sa durée de vie et la rend apte à être utilisée pour la coulée.

Bien qu'il existe certaines limites, une compréhension approfondie des avantages et des inconvénients du moulage sous pression en chambre froide permet aux fabricants de prendre les bonnes décisions. Le procédé offre une plus grande résistance, une meilleure intégrité structurelle et une plus grande souplesse de conception, qui sont autant d'aspects importants pour les applications à hautes performances.

Avec le développement de la technologie de fabrication, le moulage sous pression en chambre froide a conservé un rôle très important dans la production de toutes sortes d'articles, y compris les pièces d'un moteur ou même l'électronique grand public récente. En tant que fabricant, ingénieur ou étudiant, la connaissance du processus est la clé du succès dans le paradigme actuel du travail des métaux et de la conception de produits.

Questions fréquemment posées

1. Quelle est l'utilité du moulage sous pression en chambre froide ?

Le terme "moulage sous pression en chambre froide" s'applique généralement à la fabrication de composants métalliques solides et complexes tels que l'aluminium, le magnésium et le cuivre. Il est courant dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique.

2. Quels sont les avantages et les inconvénients du moulage sous pression en chambre froide ?

Elle présente l'avantage d'être solide, d'offrir une bonne précision dimensionnelle et de convenir aux métaux à point de fusion élevé. Ses inconvénients sont la lenteur des cycles et le coût élevé de l'équipement, supérieur à celui des méthodes à chambre chaude.

3. Qu'est-ce qu'un moulage sous pression à chambre chaude et à chambre froide ?

La différence entre le moulage sous pression à chambre chaude et à chambre froide réside dans le processus d'injection du métal. Les machines à chambre chaude immergent l'injecteur dans le métal fondu, tandis que les machines à chambre froide disposent d'un four extérieur et versent le métal fondu à la main.

4. Quels sont les métaux qui peuvent être moulés sous pression en chambre froide ?

Les métaux légers sont les mieux adaptés, tels que les alliages d'aluminium, le laiton, le cuivre et certains alliages de magnésium, qui ont des points de fusion élevés et des caractéristiques structurelles remarquables.

5. Quel est le temps de cycle du moulage sous pression à chambre froide ?

Elle dépend de la complexité et de la taille de la pièce et dure en moyenne de 30 secondes à 2 minutes, en fonction du type de métal utilisé.