La pressofusione di alluminio per autoveicoli in Cina è diventata un processo essenziale all'interno della catena di fornitura automobilistica internazionale che contribuisce all'efficienza, alla sostenibilità e all'innovazione nella produzione di veicoli. Leggero e resistente, l'alluminio offre uno speciale equilibrio tra prestazioni meccaniche e consumo di carburante, come richiesto dalle case automobilistiche contemporanee. Grazie alla riduzione del peso del veicolo, i componenti pressofusi in alluminio hanno un impatto diretto sulla riduzione del consumo di carburante, sull'aumento dell'autonomia delle batterie dei veicoli elettrici (EV) e sulle emissioni di carbonio. Questo non solo rende la tecnologia importante per i produttori, ma anche per le normative ambientali di tutto il mondo.

Questo dominio nell'industria automobilistica cinese è una naturale estensione della pressofusione di alluminio. Essendo il più grande produttore, il Paese con enormi tassi di produzione, con la sua ampia catena di fornitura e il sostegno del governo attraverso la politica industriale, la Cina si è già affermata come il più grande produttore e uno dei maggiori innovatori del settore. Il settore della pressofusione del Paese serve sia le industrie automobilistiche locali che i marchi stranieri e fornisce blocchi motore e alloggiamenti per la trasmissione, oltre a giga fusioni ad alta tecnologia, applicate alla carrozzeria dei veicoli elettrici.

Lo sviluppo di materiali leggeri e di tecnologie di produzione più rispettose dell'ambiente è diventato ancora più rapido. Questa congruenza tra competenze industriali e obiettivi mondiali di sostenibilità manterrà la Cina in prima linea nella tecnologia della pressofusione di alluminio, che rappresenta il futuro dell'ingegneria automobilistica.

Indice dei contenuti

ToggleChe cos'è la pressofusione di alluminio?

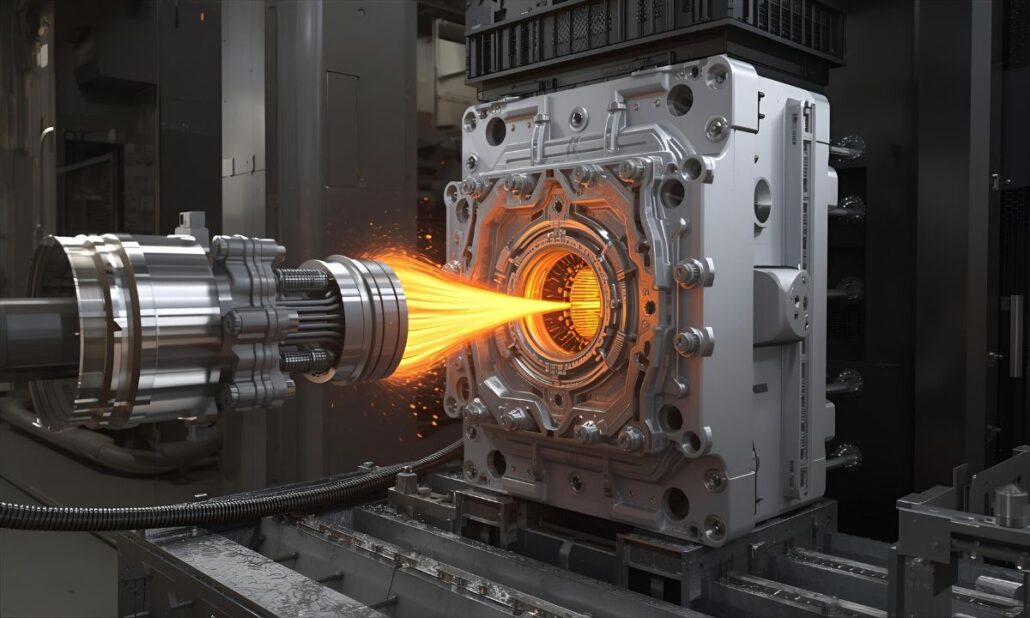

La pressofusione di alluminio è una tecnica di produzione in cui l'alluminio fuso viene pressurizzato e iniettato in uno stampo (matrice) di acciaio ad alta pressione. Dopo il raffreddamento e la solidificazione, il metallo produce componenti complessi e precisi con un rapporto resistenza/peso molto favorevole. I componenti automobilistici che vengono comunemente prodotti sono blocchi motore, alloggiamenti della trasmissione, ruote, staffe e parti strutturali della carrozzeria.

Perché la Cina è leader nella pressofusione di alluminio?

- Scala di produzione La Cina conta migliaia di aziende di pressofusione, piccoli fornitori e joint venture multinazionali di pressofusione.

- Vantaggio di costo - Il costo della manodopera e l'ampia catena di approvvigionamento sono competitivi e rendono la produzione economica.

- Progressi tecnologici - La maggior parte dei produttori cinesi ha abbracciato la pressofusione ad alta pressione (HPDC), la pressofusione sottovuoto e la colata semisolida nel tentativo di produrre prodotti di migliore qualità e meno prodotti difettosi.

- Disposizioni governative - Le politiche che promuovono i veicoli leggeri e la mobilità elettrica hanno aumentato la domanda di pezzi fusi in alluminio.

Processo di pressofusione dell'alluminio

La pressofusione di alluminio è una delle tecniche di produzione più specializzate che consente di creare componenti automobilistici complessi e accurati con ottime proprietà meccaniche. Comprende diverse fasi ben regolate, ognuna delle quali può essere vista come un passo verso la qualità, la resistenza e la durata del prodotto finale. Di seguito vengono illustrate le singole fasi:

1. Preparazione dello stampo

Lo stampo in acciaio, solitamente in acciaio per utensili temprato, viene completamente pulito e controllato prima dell'inizio della produzione e deve essere privo di usura o danni. Successivamente, nella cavità dello stampo viene applicato il distaccante o il lubrificante, che ha una serie di scopi importanti. Evita l'adesione dell'alluminio fuso allo stampo, garantisce un'espulsione regolare dei pezzi e contribuisce a mantenere la temperatura dello stampo nei cicli di colata successivi. È importante preparare lo stampo in modo adeguato, poiché ciò ha una relazione diretta con la qualità della superficie e la precisione dimensionale del componente finito.

2. Fusione e preparazione delle leghe

Inizia con la fusione di lingotti di alluminio o di rottami riciclati in un forno ad alta temperatura che può essere alimentato a gas, elettrico o indotto. In questa fase, l'alluminio fuso viene osservato attentamente per mantenere una temperatura ottimale di circa 660-700 °C per ottenere una massa fluida e ridurre i difetti. Elementi come il silicio, il magnesio e il rame vengono legati per migliorare alcune proprietà come la forza, la resistenza alla corrosione o la conducibilità termica. È importante che la composizione chimica sia accurata, poiché una leggera variazione potrebbe influire notevolmente sulla funzionalità degli elementi automobilistici.

3. Pressofusione ad alta pressione (iniezione)

Dopo che l'alluminio fuso ha raggiunto lo stato desiderato, viene versato nello stampo di colata in acciaio preparato da una macchina di pressofusione ad alta pressione (HPDC). La pressione di iniezione è solitamente compresa tra 110 e 175 MPa e consente al metallo liquido di riempire con precisione anche le cavità di stampaggio più complesse. L'alta pressione aiuta anche a ridurre la porosità e i difetti di ritiro per produrre pezzi ad alta resistenza e densità. Questo è considerato il punto centrale del processo, poiché determina la qualità della colata e la possibilità di produrre forme complicate senza rompere l'integrità strutturale.

4. Raffreddamento e solidificazione

L'alluminio fuso viene quindi iniettato e si raffredda rapidamente, indurendosi nello stampo in acciaio. La velocità di raffreddamento viene mantenuta per tutto il tempo per assicurare che la cristallizzazione sia uniforme e che le tensioni interne o le deformazioni siano ridotte al minimo. Il tempo di raffreddamento varia notevolmente in base allo spessore e alla complessità del componente da colare; un componente a parete sottile può essere solidificato in pochi secondi, mentre un pezzo più complesso può richiedere un ciclo più lungo. I circuiti di raffreddamento ben organizzati (canali d'acqua o circuiti d'olio integrati nello stampo) sono comuni, con l'obiettivo di garantire la costanza di produzione. È essenziale ottenere un equilibrio tra resistenza, duttilità e precisione dimensionale attraverso una corretta solidificazione.

5. Espulsione

Dopo che il pezzo si è indurito, i perni di espulsione nello stampo forzano l'uscita della colata. In questa fase è necessaria una certa precisione per evitare di bruciare aree sensibili o pareti sottili del pezzo. La produzione automobilistica su larga scala si affida spesso a sistemi di espulsione automatizzati, che garantiscono la coerenza dei tempi di ciclo e riducono al minimo il lavoro manuale. Il processo di espulsione può sembrare semplice, ma se applicato in modo improprio può causare difetti superficiali, crepe o disallineamenti che influiscono negativamente sull'utilizzabilità del prodotto finale.

6. Rifinitura e rifinitura

La colata grezza può contenere, dopo l'espulsione, grandi quantità di materiale estraneo, come scaglie, canali o persino cancelli, che devono essere rimossi. Per ottenere una linea di bordo precisa, di solito si utilizza una pressa idraulica o una macchina CNC per la rifilatura. Altri processi di finitura, come la granigliatura, migliorano la struttura della superficie, mentre la lavorazione meccanica fornisce l'elevata tolleranza dimensionale richiesta dai componenti del motore o della trasmissione. Possono essere trattati termicamente per aumentare la resistenza e la durezza, mentre il rivestimento o l'anodizzazione possono aumentare la resistenza alla corrosione. Questi sono i processi secondari necessari perché attraverso di essi la fusione grezza viene portata al livello successivo, dove viene trasformata in un componente automobilistico funzionale e affidabile.

7. Ispezione e controllo qualità

L'ultima fase è l'ispezione intensiva, in cui tutti i getti saranno di qualità automobilistica. I controlli dimensionali vengono effettuati con l'ausilio di macchine di misura a coordinate (CMM), la porosità e i difetti interni vengono rivelati con l'ausilio di ispezioni a raggi X o di mezzi di controllo non distruttivi (NDT) come le scansioni a ultrasuoni. Anche la finitura superficiale e la resistenza meccanica vengono sottoposte a test per determinare la conformità alle specifiche. Nella produzione su larga scala possono essere introdotti anche il controllo statistico di processo (SPC) e i moderni sistemi di monitoraggio elettronico per garantire la qualità costante di migliaia di materiali. Considerando l'importanza di questi componenti per la sicurezza e le prestazioni del veicolo, essi necessitano di uno stretto controllo di qualità.

Approvvigionamento di materiali da utilizzare nella pressofusione di alluminio per il settore automobilistico

In Cina, la pressofusione automobilistica utilizza principalmente leghe di alluminio, selezionate per il loro rapporto di resistenza al peso, alla corrosione e alla riciclabilità.

Leghe di alluminio comuni

ADC12 (lega Al-Si-Cu)

- I componenti automobilistici di grandi dimensioni sono comunemente utilizzati in Cina per la loro elevata colabilità e resistenza alla corrosione.

- Impieghi: Blocco motore, alloggiamenti del cambio, parti strutturali.

A380

- Buona resistenza, conducibilità termica e resistenza alla corrosione.

- Utilizzi: Alloggiamenti della trasmissione, staffe e sistemi di gestione del calore.

AlSi9Cu3

- I componenti a parete sottile possono essere utilizzati con elevata fluidità e tenuta alla pressione.

- Usi: (Nei motori) Coperchi del motore, teste dei cilindri.

AlSi10Mg

- Buone proprietà meccaniche trattate termicamente.

- Utilizzi: Componenti strutturali EV importanti per la sicurezza.

Considerazioni chiave sui materiali

- Controllo delle impurità: La quantità di ferro deve essere ridotta per evitare la fragilità.

- Riciclabilità: L'alluminio secondario (riciclato) è ampiamente utilizzato per risparmiare denaro ed energia.

- Requisiti di prestazione: Le leghe vengono selezionate in base ai requisiti meccanici (resistenza alla trazione, alla fatica, conduttività termica).

- Compatibilità con i trattamenti superficiali: I materiali devono essere compatibili con l'anodizzazione, il rivestimento a polvere o la placcatura per la resistenza alla corrosione.

Applicazioni nel settore automobilistico

Veicoli elettrici (EV)

I componenti leggeri in alluminio pressofuso sono oggi preziosi nel settore dei veicoli elettrici, dove la riduzione del peso complessivo del veicolo è direttamente proporzionale all'efficienza energetica e all'autonomia del veicolo. Gli alloggiamenti delle batterie, gli involucri dei motori e i grandi componenti della carrozzeria sono sempre più spesso prodotti mediante pressofusione ad alta pressione. L'uso dell'alluminio non solo massimizza la sicurezza grazie alla sua integrità strutturale, ma consentirà alle case automobilistiche di ottimizzare le prestazioni termiche delle batterie, che sono essenziali per le prestazioni e i cicli di vita. La pressofusione è una tecnologia fondamentale per il rapido passaggio alla mobilità pulita in Cina, dove la produzione di veicoli elettrici è leader nella sua categoria a livello globale.

Motore e trasmissione

La pressofusione di alluminio viene comunemente applicata per realizzare alloggiamenti, teste dei cilindri e scatole del cambio nei veicoli tradizionali con motore a combustione interna (ICE). Tutte queste parti devono sopportare temperature elevate, vibrazioni e sollecitazioni meccaniche, motivo per cui il rapporto peso/resistenza dell'alluminio è un punto di forza. Con la sostituzione della più pesante ghisa con l'alluminio, le case automobilistiche possono ottenere cambiamenti significativi nella massa totale del veicolo senza comprometterne la longevità. Ciò contribuirà a migliorare il risparmio di carburante e a ridurre le emissioni. I pressofusori cinesi stanno anche fornendo ai produttori di veicoli ibridi parti di motori e trasmissioni più leggere ma ad alte prestazioni, per colmare il divario tra la mobilità tradizionale e quella elettrica.

Parti strutturali

Si assiste a una crescente sostituzione degli assemblaggi multipli in acciaio saldati o imbullonati con grandi componenti in alluminio pressofuso. Questo cambiamento semplifica l'assemblaggio di un veicolo, riduce al minimo il numero di parti e aumenta la rigidità strutturale. Le caratteristiche di assorbimento dell'energia d'urto dell'alluminio lo rendono particolarmente interessante per le applicazioni rilevanti per gli incidenti, come le torri d'urto, i sottotelai e le traverse. Per produrre carrozzerie posteriori o anteriori complete in un unico pezzo di alluminio, alcuni produttori cinesi utilizzano la tecnologia giga casting. Questo non solo migliora la resistenza agli urti, ma riduce anche i costi di produzione e di assemblaggio ed è in linea con la tendenza globale di creare automobili leggere, sicure ed efficienti.

Sistemi di gestione del calore

La conducibilità termica dell'alluminio è migliore ed è quindi il materiale preferito per i sistemi di gestione all'interno di un veicolo convenzionale e di un veicolo elettrico. Radiatori, alloggiamenti dell'intercooler e alloggiamenti della batteria dipendono da una pressofusione di alluminio per fornire un'adeguata regolazione termica. Nel caso dei veicoli elettrici, le temperature ottimali della batteria sono importanti per le prestazioni, la velocità di ricarica e la sicurezza. Con gli alloggiamenti in alluminio pressofuso, le case automobilistiche possono ottenere un compromesso tra design leggero ed elevate prestazioni termiche. Anche i produttori cinesi stanno investendo molto nella pressofusione di precisione per soddisfare la crescente domanda di soluzioni di gestione termica di alto livello nel mercato in rapida crescita degli EV.

Sfide e tendenze

Standard di qualità

Le rigorose certificazioni internazionali di qualità, come la IATF 16949 e la ISO 9001, sono un prerequisito per i fornitori che vogliono competere sui mercati automobilistici mondiali. Questi standard si applicano a tutti i livelli di produzione, dall'approvvigionamento delle materie prime all'ispezione finale, rendendo i pezzi affidabili e uniformi. Nel caso delle aziende cinesi di pressofusione, questi standard non sono solo un prerequisito per poter esportare in Europa e Nord America, ma anche un percorso per guadagnare la fiducia delle case automobilistiche locali. Le tecnologie di ispezione di alto livello, il controllo statistico dei processi e il monitoraggio automatizzato della qualità si stanno diffondendo per soddisfare questi requisiti impegnativi.

Pressione ambientale

Il processo di pressofusione dell'alluminio è molto dispendioso dal punto di vista energetico, soprattutto per quanto riguarda la fusione. Con l'aumento delle preoccupazioni per l'ambiente e l'inasprimento delle normative governative, i produttori cinesi sono sottoposti a maggiori pressioni per essere più ecologici. Stanno introducendo forni ad alta efficienza energetica, recupero del calore residuo e integrazione di energia rinnovabile per ridurre le emissioni di carbonio. Inoltre, la spinta a raggiungere gli obiettivi del picco di carbonio entro il 2030 e della neutralità del carbonio entro il 2060, come proposto negli obiettivi cinesi noti come dual carbon, ha aumentato il ritmo degli investimenti in tecnologie di fusione sostenibili. Le aziende che non si adeguano potrebbero non essere abbastanza competitive perché le case automobilistiche globali prestano maggiore attenzione alla catena di fornitura responsabile dal punto di vista ambientale.

Unità per l'innovazione

Con l'introduzione di Tesla Giga Casting, l'industria della pressofusione automobilistica è stata ridefinita perché ha dimostrato che è possibile fondere un'auto in un unico grande blocco e produrre un intero veicolo. L'innovazione riduce il numero di parti, l'assemblaggio e i costi di produzione, oltre a migliorare la rigidità dei veicoli. Le aziende cinesi non sono rimaste indietro e stanno investendo in impianti di pressofusione ad alta pressione di dimensioni ultra-grandi, con forze di chiusura di oltre 10.000 tonnellate. Aziende come LK Group e Yizumi stanno attualmente progettando e commercializzando queste macchine, che pongono la Cina alla testa della competizione mondiale della mega-fusione. Questa tendenza rappresenta una transizione tra la tradizionale fusione di componenti e l'innovazione produttiva di massa a livello strutturale.

Sostenibilità

Una delle tendenze più significative nella pressofusione di alluminio è la sostenibilità. Il riciclo dell'alluminio è economicamente interessante e consuma meno energia, fino al 95% della produzione di alluminio primario. Anche le capacità di riciclaggio dei produttori cinesi stanno aumentando rapidamente, in modo da avere una fornitura costante di alluminio secondario da utilizzare nella pressofusione. Le case automobilistiche stanno inoltre collaborando maggiormente con i fornitori di colate per ottenere un riciclo a ciclo chiuso, in cui gli scarti di produzione vengono raccolti e rifusi per essere riutilizzati. Questo passaggio a un'economia circolare non solo riduce i costi, ma aiuta anche le aziende a ridurre l'impronta di carbonio, soddisfacendo non solo i requisiti normativi, ma anche le richieste dei clienti di un'auto più ecologica.

Dimensioni e crescita del mercato

La Cina contribuisce per oltre il 50% a tutta la produzione di pressofusione di alluminio nel mondo, rappresentando quindi la più grande potenza produttiva regionale. Secondo le previsioni dell'industria, il mercato cinese della pressofusione di alluminio raggiungerà i 25 miliardi di dollari e crescerà del 7-9% all'anno entro il 2030. L'aumento della produzione di veicoli elettrici, la crescente necessità di soluzioni automobilistiche leggere per rispettare le normative sui carburanti e sulle emissioni e la proliferazione di case automobilistiche cinesi in tutto il mondo sono i fattori trainanti di questa crescita.

Le principali regioni di produzione in Cina

Alcune province dominano nel settore della pressofusione di alluminio per il settore automobilistico. La provincia di Guangdong è emersa come un polo di grandi dimensioni che si occupa di pressofusione per il settore automobilistico ed elettronico, con una forte rete di esportazione. La provincia di Zhejiang è la regione che si è fatta un nome in termini di colata di precisione e ha stretti rapporti con le case automobilistiche straniere. Lo Shandong e il Jiangsu, nel frattempo, hanno concentrazioni di grandi unità di fonderie ad alta capacità che servono non solo i produttori locali ma anche i mercati esteri, il che diventa ancora più forte perché la Cina è il principale produttore mondiale di pressofusione.

| Lega | Proprietà chiave | Applicazioni tipiche | Note sull'uso in Cina |

| ADC12 | Eccellente colabilità, buona resistenza alla corrosione | Blocchi motore, alloggiamenti del cambio, staffe | La lega più utilizzata in Cina per la colata automobilistica |

| A380 | Alta resistenza, buona conducibilità termica | Carter della trasmissione, coperchi del motore, scambiatori di calore | Popolare sia per i mercati nazionali che per quelli di esportazione |

| AlSi9Cu3 | Elevata fluidità, buona tenuta alla pressione | Teste dei cilindri, parti a parete sottile | Adatto per forme complesse e pezzi di precisione |

| AlSi10Mg | Proprietà meccaniche elevate, trattabili termicamente | Componenti strutturali EV, parti rilevanti per gli incidenti | Sempre più utilizzato nelle applicazioni di giga casting ed EV |

| Alluminio secondario | Costi ridotti, sostenibilità, efficienza energetica | Componenti automobilistici generici, parti non critiche | Ampiamente adottato per sostenere gli obiettivi di riciclaggio e di riduzione delle emissioni di carbonio |

Innovazioni tecnologiche

Le aziende cinesi di pressofusione stanno adottando nuove tecnologie nel tentativo di rimanere competitive:

- Giga Casting: Per seguire Tesla, alcune aziende come LK Group e Yizumi stanno realizzando unità di pressofusione da oltre 10.000 tonnellate di componenti di grandi dimensioni per la carrozzeria (BIW).

- Pressofusione a vuoto: I pori all'interno dei pezzi di alluminio vengono ridotti al minimo e i metalli vengono poi utilizzati nelle parti di sicurezza dell'automobile.

- Automazione e robotica: Bracci robotici utilizzati per spruzzare, estrarre e rifinire per migliorare la regolarità e l'ottimizzazione.

- Software di simulazione: Si tratta dell'analisi avanzata del flusso dello stampo che aiuta a ridurre al minimo i difetti prima della produzione.

Ruolo nella produzione di veicoli elettrici

Il mercato delle auto elettriche è un'area di crescita primaria in Cina nel settore della pressofusione di alluminio. L'alluminio pressofuso è comune negli alloggiamenti delle batterie, dei motori e dei telai e migliora le prestazioni termiche, la resistenza e l'efficienza. L'alluminio consente una lunga autonomia di guida e una riduzione dei costi grazie alla diminuzione del peso e del numero di componenti di qualsiasi veicolo. Poiché la Cina produce oltre il 60% dei veicoli elettrici del mondo, la domanda è in continua crescita.

Sostenibilità/riciclaggio

La maggior parte della pressofusione di alluminio in Cina è diventata più sostenibile, con l'alluminio riciclato al centro della scena. Il consumo di energia è solo un quarto di quello necessario per la fusione primaria e riduce i costi e le emissioni. Le fonderie stanno diventando sempre più partner delle case automobilistiche per facilitare i modelli di economia circolare. Seguendo i principi degli obiettivi cinesi del carbon dual, il riciclo e i processi più puliti offrono vantaggi a lungo termine ai produttori che vogliono ottenere competitività e fiducia a livello internazionale.

Paesaggio competitivo

L'industria della pressofusione di alluminio in Cina è piuttosto competitiva e i principali attori operano nel settore, rifornendo i mercati nazionali e internazionali. Il Ningbo Tuopu Group è specializzato nella fornitura di parti strutturali alle case automobilistiche internazionali, mentre Dynacast possiede impianti di precisione in Cina. Guangdong Hongtu Technology è specializzata in componenti per batterie EV, mentre Wencan Group è specializzato in parti leggere per automobili europee. Queste aziende sottolineano la crescente leadership della Cina nel campo della pressofusione avanzata.

Prospettive future

La tecnologia e i cambiamenti internazionali nell'industria automobilistica avranno un forte legame con il futuro del settore. pressofusione automobilistica in alluminio in Cina. Tra i maggiori cambiamenti vi è l'adozione dell'intelligenza artificiale (AI) e della produzione intelligente nei processi di fusione. Grazie alla manutenzione predittiva basata sull'AI, al rilevamento dei difetti e al monitoraggio in tempo reale, i produttori saranno in grado di ridurre al minimo i tempi di inattività, migliorare la qualità e massimizzare l'efficienza, rendendo la produzione più prevedibile ed efficiente in termini di costi.

L'altra tendenza è la crescita delle aziende cinesi di pressofusione nelle reti di fornitura internazionali. Molte aziende stanno uscendo dai mercati nazionali per diventare fornitori Tier-1 dei principali produttori di apparecchiature originali (OEM) in Europa e Nord America. Ciò è indicativo della crescente capacità tecnica dei fornitori cinesi e della crescente dipendenza delle case automobilistiche mondiali dalla competitiva capacità produttiva cinese.

Il settore sta assumendo una nuova forma anche grazie al passaggio alla mega-fusione. Seguendo il concetto di giga-fusione sviluppato da Tesla, i produttori cinesi stanno investendo in macchine di pressofusione ad alta pressione di dimensioni ultra-grandi, in grado di fondere parti di sottoscocca dei veicoli in un unico pezzo. L'innovazione ha prodotto una riduzione della complessità dell'assemblaggio, un aumento dell'integrità strutturale e bassi costi di produzione, il che la rende molto desiderabile nelle future piattaforme automobilistiche, in particolare nei veicoli elettrici.

Infine, la leadership nella sostenibilità sta diventando un indicatore di competitività a lungo termine. Le aziende che praticheranno tecnologie di riciclaggio, utilizzeranno alluminio secondario e investiranno in metodi di fusione a basse emissioni, ne trarranno vantaggio dal punto di vista economico e ambientale. Con la Cina sulla via del raggiungimento della neutralità delle emissioni di carbonio, le aziende di pressofusione che si adeguano all'agenda saranno in una posizione migliore per rispettare le normative, soddisfare le richieste del mercato internazionale e guidare l'industria verso un futuro verde.

Conclusione

Il industria della pressofusione di alluminio per il settore automobilistico in Cina è in fase di forte crescita, influenzata dalla richiesta mondiale di trovare un mezzo di trasporto leggero, efficiente ed ecologico. Con le case automobilistiche che si stanno orientando verso la produzione di veicoli elettrici, la domanda di prodotti a base di alluminio o di involucri per batterie, alloggiamenti per motori e parti strutturali sta accelerando allo stesso modo. Questa tendenza sottolinea l'importanza della tecnologia di pressofusione per ridurre il peso del veicolo, migliorare l'efficienza e rispettare le severe norme ambientali. I produttori cinesi stanno inoltre investendo in processi moderni, tra cui la pressofusione ad alta pressione, la pressofusione sotto vuoto e la giga-fusione, rimanendo così competitivi a livello internazionale. Contemporaneamente, la graduale transizione verso l'alluminio riciclato e la produzione ecologica rende il settore coerente con i livelli nazionali di riduzione delle emissioni di carbonio. La Cina sta consolidando il suo ruolo di maggiore produttore automobilistico al mondo e di leader tecnologico nella pressofusione di alluminio a livello globale.