Uno dei processi metallici più importanti, utilizzato oggi, è la pressofusione ad alta pressione. È caratterizzato dalla capacità di produrre componenti di alta precisione. È un processo a cui i produttori ricorrono quando hanno bisogno di pezzi di qualità in grandi quantità. Il processo si ottiene esercitando una forte pressione sul metallo fuso e forzandolo in uno stampo di acciaio, detto matrice. La pressione viene utilizzata per mantenere il flusso del metallo in tutti gli angoli dello stampo. Si ottengono così componenti con dettagli piccoli, pareti strette e superfici lisce. Per questo motivo, la pressofusione ad alta pressione sarebbe una scelta conveniente nel caso di un'industria che deve essere precisa e uniforme.

Esempi di metalli che vengono solitamente utilizzati durante il processo sono l'alluminio, lo zinco e il magnesio. I materiali hanno i loro vantaggi. L'alluminio per pressofusione è leggero e non subisce corrosione. Il motivo è che Pressofusione di zinco possono essere fusi in disegni sottili e intricati. La forza di pressofusione di magnesio è molto leggero. La pressofusione ad alta pressione serve la maggior parte dei settori industriali. Fornisce componenti vitali nei settori automobilistico, aerospaziale, elettronico e della produzione di beni di consumo.

Questo processo garantisce durata e prestazioni negli alloggiamenti dei motori e nelle custodie dei componenti elettronici, tra le altre cose. Questo articolo illustra le funzionalità della pressofusione ad alta pressione, il materiale utilizzato, i vantaggi, i vincoli e le numerose applicazioni.

Indice dei contenuti

TogglePressofusione ad alta pressione

Pressofusione ad alta pressione ha una storia di oltre 100 anni. La sua creazione risale al XIX secolo, quando veniva utilizzata per creare i caratteri di stampa. Con il tempo, la tecnologia è stata migliorata ed è diventata una procedura essenziale nell'industria automobilistica e aerospaziale.

Uno dei metodi più efficaci per produrre parti metalliche composite è oggi la pressofusione ad alta pressione. Può essere impiegato nei casi in cui sono necessarie precisione, durata e velocità. Questo processo è stato adottato dai produttori perché fornisce una produzione sostanziale, regolare nella qualità, liscia e con forme dettagliate, in linea con i requisiti dell'ingegneria moderna.

Il processo di pressofusione ad alta pressione

La pressofusione ad alta pressione è un processo rapido, preciso e applicabile alla produzione di massa. Si tratta di una combinazione di macchine ad alta pressione e metallo fuso che produce pezzi precisi e dettagliati. L'efficienza è garantita dal fatto che l'intero processo consente ai produttori di produrre migliaia di componenti di qualità simile.

Preparazione degli stampi

Si inizia con la preparazione dello stampo. Lo stampo o la matrice in acciaio viene lavato meticolosamente e spruzzato con un lubrificante. Questo serve a regolare la temperatura e a garantire che il metallo non aderisca alla superficie dello stampo. Lo stampo deve essere adeguatamente preparato, poiché è la via per un'espulsione regolare della colata finale.

Fusione dei metalli

Dopo aver letto uno stampo, il materiale preferito (alluminio, zinco o magnesio) viene fuso in un forno. Il metallo deve essere riscaldato al giusto grado di temperatura per raggiungere lo stato liquido completo. La resistenza e la finitura della colata finale dipendono in larga misura dalla qualità della fusione.

Iniezione di metallo

Il metallo fuso viene quindi spinto nello stampo sotto una pressione molto elevata. Questa pressione spinge il metallo in tutti gli angoli della cavità dello stampo. Questo processo consente di realizzare pareti sottili, spigoli vivi e forme complesse, difficilmente realizzabili con altri processi di colata.

Raffreddamento e solidificazione

Il metallo si congela rapidamente all'interno dello stampo in acciaio dopo l'iniezione. Anche i periodi di raffreddamento sono estremamente brevi: possono durare solo pochi secondi. Il raffreddamento rapido conferisce al pezzo la sua resistenza e contribuisce a mantenerlo delle dimensioni corrette.

Espulsione dallo stampo

Quando la solidificazione del metallo è terminata, lo stampo viene aperto. Il getto viene spinto fuori dallo stampo dai perni di espulsione. In questa fase il pezzo è modellato, ma contiene ancora materiale aggiuntivo che deve essere eliminato.

Rifinitura e rifinitura

L'ultima fase è la finitura e la preparazione. Si rimuove il metallo in eccesso, il cosiddetto "flash". A seconda delle esigenze, il pezzo può essere lavorato, lucidato, verniciato o rivestito. In questo modo si garantisce che il componente sia pronto per essere utilizzato.

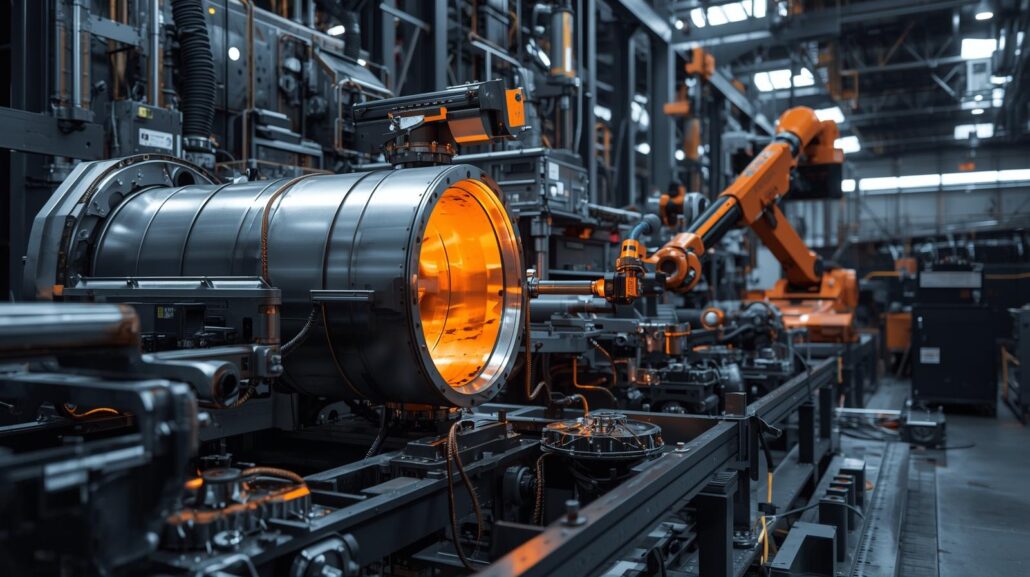

L'automazione nelle fabbriche moderne

La pressofusione ad alta pressione è completamente automatizzata nelle fabbriche moderne. Le fasi di iniezione, raffreddamento ed espulsione sono eseguite con precisione dai robot. L'automazione aumenta la coerenza, riduce i costi di manodopera e rappresenta un metodo ideale per la produzione di massa.

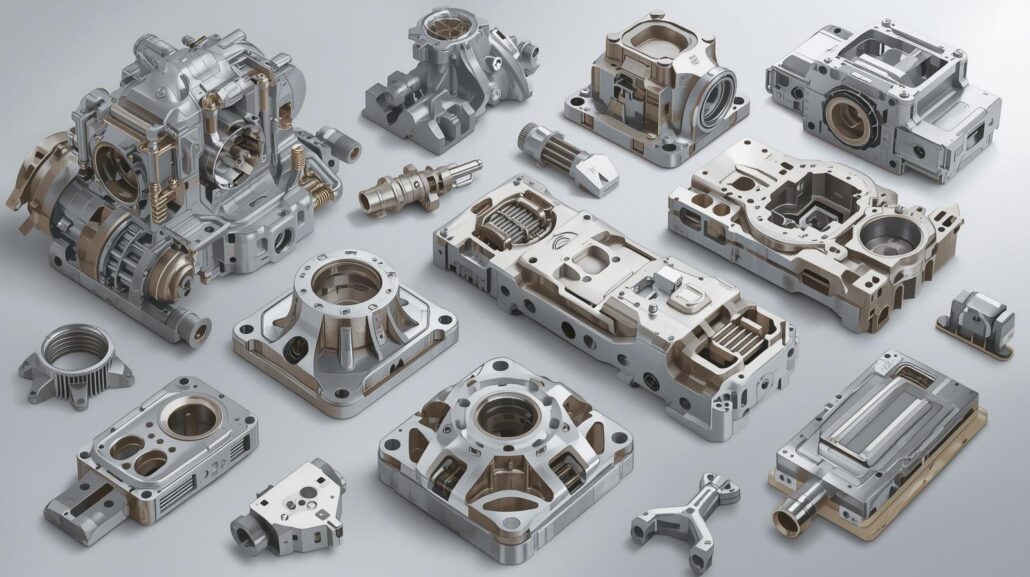

Materie prime della pressofusione ad alta pressione

La pressofusione ad alta pressione è ideale per i metalli non ferrosi che hanno punti di fusione relativamente bassi. I più frequenti sono:

Alluminio

Il più popolare è pressofusione di alluminio. Si tratta di una combinazione di basso peso e alta resistenza. I prodotti in alluminio sono anche resistenti alla corrosione e quindi adatti ad automobili, aerei ed elettronica.

Zinco

I pezzi piccoli, fini e precisi, si fondono meglio con lo zinco. Lo zinco ha una buona tenacità e resistenza. Permette anche di realizzare pareti sottili e dettagli fini. Per questo motivo è adatto per connettori, alloggiamenti e parti decorative.

Magnesio

Il magnesio è il metallo strutturale pressofuso più leggero. Possiede un buon rapporto resistenza/peso. Viene comunemente applicato nel settore aerospaziale, automobilistico e dell'elettronica di consumo in aree in cui la leggerezza è un fattore determinante.

Leghe di rame

Le leghe possono essere realizzate anche in rame, ma non è comune. Sono molto dure, hanno un'elevata resistenza all'usura e un'alta conducibilità elettrica. Tutti i materiali hanno i loro punti di forza a seconda dell'utilizzo. L'alluminio viene scelto come materiale forte e resistente alla corrosione, lo zinco come materiale preciso e il magnesio come componente leggero.

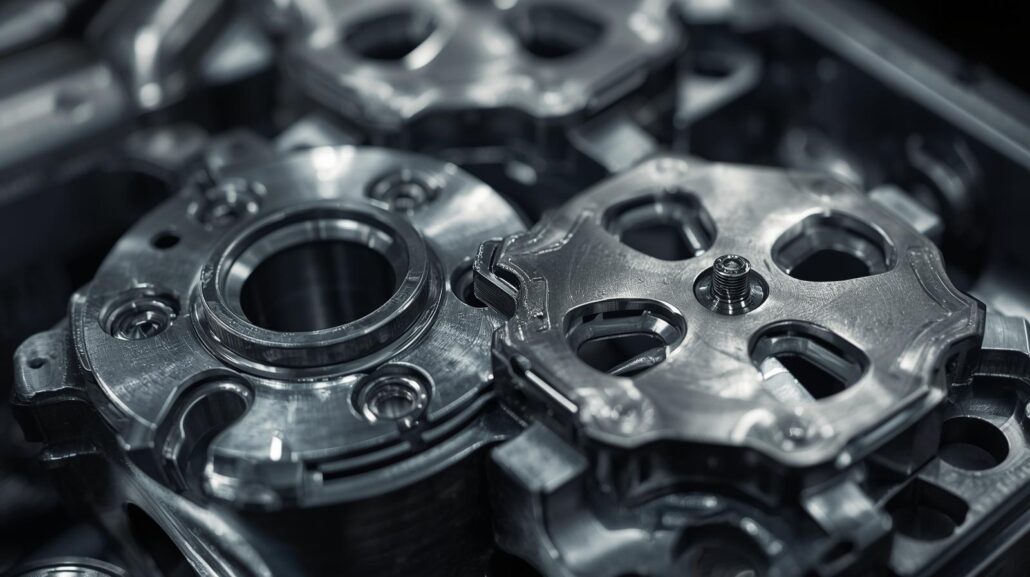

Utensili e stampi per la pressofusione ad alta pressione

L'aspetto più importante del processo è lo stampo. Per la realizzazione degli stampi si utilizza acciaio da utensili temprato, costruito per resistere a calore e pressione eccessivi.

Le matrici sono di due tipi principali:

- Stampi a cavità singola - È una parte per ciclo.

- Stampi a più cavità - Vengono utilizzati per realizzare contemporaneamente due o più parti dello stesso tipo.

È anche possibile progettare uno stampo che trasferisca la creazione di una varietà di pezzi in un unico ciclo, uno stampo combinato. I costi di attrezzaggio sono anch'essi elevati, ma la durata degli stampi è lunga; per questo motivo, vengono utilizzati in produzioni molto grandi.

Tipi di macchine per la pressofusione ad alta pressione

Le macchine per la pressofusione ad alta pressione sono modellate per accogliere vari metalli. Si tratta di macchine a camera fredda e a camera calda. Tutte le macchine hanno i loro vantaggi e vengono scelte in base al punto di fusione del metallo fuso.

Macchine per la pressofusione a camera calda

I metalli con basso punto di fusione, tra cui lo zinco e alcune leghe di magnesio, vengono lavorati con macchine a camera calda. In questo processo, il metallo viene mantenuto fuso all'interno della macchina. Il metallo fuso è direttamente collegato al sistema di iniezione. Questa disposizione consente tempi di ciclo estremamente elevati. La pressofusione a camera calda è efficace e adatta in larga misura alla produzione di piccoli e delicati componenti pressofusi in zinco.

Macchine per la pressofusione a camera fredda

Le macchine a camera fredda vengono applicate ai metalli che hanno temperature di fusione più elevate, come l'alluminio e il magnesio. Con questa tecnica, il metallo fuso viene prima fuso in un altro forno. Poi viene trasferito nella camera di iniezione e viene applicata un'alta pressione che lo costringe a entrare nello stampo. Questa tecnica richiede un po' più di tempo, ma è necessaria per i materiali ad alta temperatura. La pressofusione a camera fredda è utilizzata nella maggior parte dei casi di pressofusione di alluminio quando si considerano la resistenza e la leggerezza.

Scegliere la macchina giusta

Esistono due tipi di macchine: a camera calda e a camera fredda, che dipendono dalla natura del metallo e dalle esigenze del pezzo. Le macchine a camera calda sono veloci ed efficienti anche per la pressofusione di zinco. Nel caso della pressofusione di alluminio e magnesio, le macchine a camera fredda offrono la longevità richiesta dai metalli ad alta fusione.

Vantaggi della pressofusione ad alta pressione

Vantaggi della pressofusione ad alta pressione rispetto ad altre forme di colata:

- Precisione - Fa emergere forme corrette e fini.

- Velocità - I tempi di ciclo sono molto brevi, il che consente una produzione di massa.

- Qualità della superficie - I pezzi sono ben rifiniti in modo da non richiedere la lavorazione.

- Forza - I componenti sono potenti e resistenti, soprattutto se si tratta di alluminio/magnesio.

- Efficienza - Lo spreco di materiale è ridotto, poiché le matrici sono riutilizzabili.

Tutti questi vantaggi hanno permesso alla pressofusione ad alta pressione di essere uno dei processi produttivi più efficienti in termini di costi quando si tratta di produzione di massa.

Svantaggi della pressofusione ad alta pressione

Nonostante i suoi aspetti positivi, presenta alcuni limiti:

- Elevati costi di attrezzaggio - La progettazione e la produzione degli stampi sono costose. Questo rende il processo adatto alla produzione su larga scala.

- Limite di dimensione - Questo metodo può risultare difficile per realizzare pezzi molto grandi.

- Porosità - A volte il gas viene intrappolato all'interno del metallo, riducendo la resistenza in determinate condizioni.

- Materiali scadenti Non tutti i metalli possono essere utilizzati. I metalli con punti di fusione molto elevati non sono adatti.

Questi fattori vengono presi in considerazione prima che i produttori possano scegliere il processo.

Applicazioni della pressofusione ad alta pressione

Uno dei processi produttivi più flessibili è la pressofusione ad alta pressione. È altamente applicabile in settori che richiedono resistenza, precisione e velocità. Grazie alla possibilità di realizzare forme e finiture complesse, è un'opzione affidabile nella produzione moderna.

Industria automobilistica

Pressofusione ad alta pressione è il più utilizzato dall'industria automobilistica. Blocchi motore, scatole di trasmissione, alloggiamenti e staffe sono fusi in alluminio. Questi componenti devono essere leggeri e potenti per migliorare il risparmio di carburante. Anche le parti più piccole, come maniglie, ingranaggi e connettori, vengono fuse con lo zinco. Con l'accelerazione del movimento dei veicoli elettrici, l'alloggiamento della batteria, le parti del motore e i componenti della produzione di strutture leggere richiedono ora la pressofusione.

Industria aerospaziale

La riduzione del peso è molto importante nel settore aerospaziale. La pressofusione di magnesio e alluminio offre componenti leggeri ma resistenti. La pressofusione ad alta pressione è utilizzata per la produzione di componenti come staffe, alloggiamenti e accessori interni. Il processo è sicuro e le prestazioni sono garantite senza alcun peso aggiuntivo per l'aereo.

Industria elettronica

L'industria elettronica dipende fortemente dalla pressofusione per la realizzazione di custodie, alloggiamenti e dissipatori di calore. La pressofusione di alluminio ha una buona conducibilità termica e per questo viene utilizzata nei sistemi di raffreddamento degli apparecchi elettronici. I connettori e le parti piccole e dettagliate che necessitano di precisione sono realizzati mediante pressofusione di zinco.

Prodotti di consumo

La pressofusione ad alta pressione è utilizzata nella produzione di molti prodotti di consumo. La maggior parte dei prodotti di uso quotidiano, come serrature, maniglie, custodie e ornamenti, sono solitamente fusi a polvere in zinco o alluminio. Il processo conferisce ai prodotti una superficie liscia e un elevato grado di durata, rendendoli funzionali e attraenti.

Macchinari industriali

La pressofusione ad alta pressione è utile anche per i macchinari industriali. I componenti pressofusi sono generalmente utilizzati in pompe, compressori e utensili di precisione. La capacità di creare forme intricate con la stessa resistenza rende il processo più adatto alle condizioni industriali ostili.

Altre applicazioni

Anche le energie rinnovabili, così come le apparecchiature mediche e le telecomunicazioni, utilizzano la pressofusione ad alta pressione. Il processo offre soluzioni affidabili e a basso costo sotto forma di telai per pannelli solari e alloggiamenti medici. È così versatile che continua a essere una tecnologia centrale in vari settori.

Confronto personale con altri metodi di colata

Uno dei metodi di produzione di parti metalliche è la pressofusione ad alta pressione. È comunemente equiparata alla colata in sabbia, alla pressofusione a gravità e alla microfusione. I processi presentano vantaggi e svantaggi in base al costo, alla precisione e al volume di produzione.

Colata in sabbia

La colata in sabbia è una forma di colata molto antica e la meno costosa. Si applica alla produzione di piccoli volumi e di componenti estremamente grandi. Tuttavia, è meno precisa della pressofusione ad alta pressione. La finitura superficiale è più grossolana e il processo è molto lento. Quando sono necessari contorni robusti e superfici levigate, si ricorre alla pressofusione ad alta pressione.

Pressofusione a gravità

La pressofusione per gravità prevede l'applicazione della forza di gravità anziché dell'alta pressione per riempire lo stampo. Il risultato di questo processo sono buone proprietà meccaniche dei pezzi che vengono formati con forza. Tuttavia, è lento e non è adatto per pareti sottili o forme estremamente complicate. La pressofusione ad alta pressione è più veloce in termini di tempo di ciclo e ha una maggiore flessibilità di progettazione, più adatta alla produzione di massa.

Colata a iniezione

La fusione a cera persa, detta anche microfusione, è molto dettagliata e precisa. È in grado di produrre componenti con forme complicate e finiture lisce. La microfusione, tuttavia, è più costosa per pezzo ed è più lenta rispetto alla pressofusione ad alta pressione. La pressofusione ad alta pressione è comunque più economica in caso di produzione di grandi volumi.

Confronto finale

La pressofusione ad alta pressione è l'opzione più appropriata per la produzione su larga scala rispetto a questi metodi. È anche uno dei processi di colata più validi della produzione moderna e combina velocità, precisione ed economicità.

La pressofusione ad alta pressione è la più adatta rispetto a queste quando è necessario produrre alti volumi con velocità, perfezione e costi contenuti.

Il futuro della pressofusione ad alta pressione

La tecnologia della pressofusione ad alta pressione è in fase di perfezionamento. La robotica e l'automazione accelerano il processo di produzione e lo rendono più prevedibile. Le nuove leghe vengono utilizzate per ottenere pezzi più leggeri e resistenti. Anche la sostenibilità è un punto di forza. La pressofusione di alluminio e zinco viene riciclata. Macchine efficienti riducono al minimo gli effetti sull'ambiente.

La pressofusione ad alta pressione continuerà ad essere uno dei processi produttivi nei prossimi anni grazie a questi progressi.

Sintesi

Uno dei metodi più efficaci per la produzione di parti metalliche è la pressofusione ad alta pressione. Si ottiene iniettando metallo fuso in uno stampo metallico ad alta pressione. In questo modo si formano elementi solidi, precisi e dettagliati in tempi molto brevi. È comunemente applicata in tutti i settori in cui sono richiesti pezzi di alta qualità in grandi quantità.

Il processo di pressofusione ad alta pressione prevede una serie di fasi. Innanzitutto, lo stampo viene lubrificato e preparato. Il metallo fuso, ad esempio alluminio, zinco o magnesio, viene quindi iniettato nello stampo ad alta velocità. Una volta che il pezzo si è raffreddato e solidificato, viene espulso, rifilato e rifinito. Nella fabbrica moderna si utilizza l'automazione per garantire che questo processo sia veloce, ripetibile ed economico.

Vengono utilizzati diversi materiali in relazione alla loro applicazione. La pressofusione di alluminio offre leggerezza e resistenza alla corrosione. La pressofusione di zinco è utilizzata per garantire la finezza dei pezzi di piccole dimensioni ed è di lunga durata. In condizioni critiche di peso ridotto, il metodo di pressofusione del magnesio è l'opzione migliore. Le leghe di rame consentono di ottenere una buona resistenza all'usura e una buona conduttività.

La pressofusione ad alta pressione è richiesta nei motori automobilistici e negli alloggiamenti elettronici. In futuro, con lo sviluppo delle tecnologie e del riciclaggio, sarà un processo di produzione forte e sostenibile.

Domande frequenti

Applicazione della pressofusione ad alta pressione?

I componenti metallici sono realizzati con elevata precisione e resistenza attraverso la pressofusione ad alta pressione. È utilizzata nell'industria automobilistica, aerospaziale, elettronica e meccanica. Si tratta di alloggiamenti per motori, staffe, dissipatori di calore e involucri per prodotti di consumo.

Quali materiali metallurgici vengono impiegati nella pressofusione ad alta pressione?

I metalli più comuni sono l'alluminio, lo zinco e il magnesio. L'alluminio è robusto e resistente alla corrosione, lo zinco può essere realizzato con dettagli più fini e il magnesio è leggero. Le applicazioni speciali sono realizzate con leghe di rame.

Qual è la differenza tra la pressofusione ad alta pressione e la pressofusione a bassa pressione?

Nella pressofusione ad alta pressione, il metallo fuso viene versato sotto estrema pressione nello stampo. Ciò consente di risparmiare tempo e di essere precisi. Nella pressofusione a bassa pressione, la bassa pressione fa sì che il metallo fuso riempia lo stampo. Questo processo è più lento, ma causa una minore porosità dei gas e migliora le proprietà meccaniche.

La pressofusione ad alta pressione è un processo costoso?

Gli utensili e gli stampi originali sono costosi. Tuttavia, una volta fabbricati gli stampi, è abbastanza economico quando si tratta di grandi quantità di produzione. Per piccole quantità, altri metodi di fusione possono essere meno costosi.

Esistono sezioni di grandi dimensioni che possono essere realizzate con la pressofusione ad alta pressione?

I pezzi di piccole e medie dimensioni sono realizzati al meglio con la pressofusione ad alta pressione. I pezzi di grandi dimensioni sono difficili da produrre a causa delle limitazioni delle dimensioni delle macchine e degli stampi. I componenti di dimensioni eccessive possono essere realizzati meglio con altri metodi di fusione.