Uno dei processi produttivi più diffusi per la produzione di parti metalliche di alta precisione su larga scala è il pressofusione di alluminio. È importante nelle industrie contemporanee che richiedono un'elevata precisione dimensionale, resistenza meccanica, leggerezza ed economicità.

Stampaggio ad alta pressione dell'acciaio fuso lega di alluminio consente ai produttori per produrre forme complesse con un'elevata finitura superficiale e una lavorazione secondaria ridotta. Questa caratteristica rende pressofusione di alluminio una delle migliori opzioni per il settore automobilistico, l'elettronica, i macchinari industriali, i dispositivi medici e i beni di consumo.

Negli ultimi decenni, pressofusione di alluminio ha subito notevoli progressi grazie all'evoluzione delle leghe, alla progettazione e allo sviluppo di utensili, all'automazione e ai sistemi di controllo. Oggi si tratta di una tecnica di produzione di massa e di un processo altamente controllato, in grado di soddisfare tolleranze strette, requisiti di prestazione rigorosi e standard di qualità internazionali, tra cui ISO 9001 e IATF 16949.

Indice dei contenuti

ToggleIl processo di pressofusione dell'alluminio

Regola generale della pressofusione di alluminio

La pressofusione di alluminio è un processo di formatura dei metalli in cui la lega di alluminio fusa viene pressurizzata in uno stampo in acciaio temprato, o matrice. La pressione è tipicamente compresa tra centinaia e migliaia di bar e il metallo fuso è in grado di riempire le caratteristiche più piccole e complesse dello stampo. Dopo l'iniezione, il metallo si raffredda e si solidifica rapidamente, assumendo la forma della cavità dello stampo. Una volta solido, lo stampo viene aperto e la colata completata viene espulsa.

L'uso di acciaio riutilizzabile distingue gli stampi per pressofusione da altri processi di fusione, come la colata in sabbia o la colata a gravità. Questa riutilizzabilità consente di ottenere una qualità uniforme dei pezzi, un'elevata efficienza produttiva e un'alta ripetibilità in grandi volumi di produzione.

Processi di produzione della pressofusione di alluminio

Pressofusione di alluminio è un processo produttivo molto efficiente perché produce parti metalliche complesse e di precisione utilizzate nella produzione di apparecchiature automobilistiche, elettroniche e industriali. Il processo avviene mediante il pompaggio di alluminio fuso in uno stampo ad alta pressione, seguito dalla finitura e dal controllo di qualità.

La sintesi del processo di pressofusione dell'alluminio è la seguente:

| Fase del processo | Spiegazione |

| Design dello stampo | Gli stampi in acciaio sono realizzati con cavità e aperture. Questi stampi decidono la forma e la struttura finale del prodotto. |

| Fusione | Il punto di fusione dell'alluminio si aggira intorno ai 650-700 °C. Il forno viene riscaldato a questa temperatura per fondere l'alluminio. |

| Iniezione | Il processo di iniezione dell'alluminio fuso è molto preciso. Ciò significa che il processo avviene ad altissima pressione e velocità. |

| Raffreddamento e solidificazione | Quando l'alluminio fuso si raffredda, si forma una struttura densa e precisa. |

| Espulsione | I perni di espulsione spingono la colata solidificata fuori dallo stampo. |

| Rifinitura e rifinitura | L'eccesso di materiale viene rimosso dalla struttura per conferirle un aspetto finito. |

Analisi della progettazione delle parti

La pressofusione viene utilizzata per la fusione dell'alluminio e la fase iniziale consiste nell'analisi del progetto del pezzo. Gli ingegneri prendono in considerazione lo spessore delle pareti, gli angoli di sformo e la posizione delle aperture e degli sfiati per identificare i potenziali ostacoli e migliorare la producibilità. In questo modo si risolvono i difetti e la qualità della colata.

Progettazione di stampi

Nell'analisi, gli ingegneri progettano uno stampo per pressofusione con cavità, anime, guide e linee di separazione. Design dello stampo deve essere eseguita correttamente per ottenere una geometria corretta, un flusso di metallo adeguato e una facile espulsione del pezzo.

Utensili, produzione e selezione dei materiali

Gli stampi di pressofusione sono in genere realizzati con acciai per utensili di alta qualità come H13, DIN 1.2344, 8407 e P20, che sono duri, resistenti all'usura e termoconduttivi. Dopo la selezione dei materiali, gli stampi vengono prodotti attraverso processi di lavorazione ad alta precisione, come la fresatura CNC, la foratura e l'elettroerosione, e quindi sottoposti a un controllo molto rigoroso.

Fusione e iniezione

La fusione delle barre di lega di alluminio avviene in una fornace a 650-700 °C. Uno stantuffo ad alta velocità e ad alta pressione o un pistone idraulico vengono quindi utilizzati per iniettare l'alluminio fuso nella cavità dello stampo. Questa iniezione ad alta velocità copre completamente gli stampi.

Raffreddamento, solidificazione ed espulsione

Lo stampo viene riempito di alluminio fuso, che si raffredda e si solidifica dopo l'iniezione. La velocità di raffreddamento è importante da controllare; in caso contrario, una velocità eccessiva provoca porosità, mentre una velocità troppo bassa provoca distorsioni. I canali nello stampo aiutano a mantenere una temperatura uniforme. Una volta indurito, i perni e le piastre di espulsione spingono il pezzo fuori in modo innocuo, senza danneggiare il pezzo o lo stampo.

Finitura di superficie, lavorazione e rifilatura

La rifilatura viene eseguita manualmente o automaticamente per rimuovere il materiale in eccesso, comprese le scorie, le guide e le bave. Altri sono lavorati a macchina per ottenere tolleranze molto sottili o per aggiungere ornamenti, come i fori filettati. La finitura superficiale può migliorare la durata e l'aspetto attraverso l'anodizzazione, il rivestimento a polvere, la verniciatura, la galvanica o l'elettroforesi.

Assemblaggio finale e ispezione di qualità

Come fase precedente alla consegna, ogni pezzo di alluminio fuso viene sottoposto a un'accurata ispezione di qualità per soddisfare le specifiche del cliente. Può anche essere assemblato al completamento del prodotto, secondo le necessità, fornendo così prodotti di alta qualità che soddisfano gli standard globali.

Tipi di processi di pressofusione dell'alluminio

Pressofusione ad alta pressione

Il più utilizzato pressofusione di alluminio è la pressofusione ad alta pressione. Utilizza macchine orizzontali a camera fredda, in cui l'alluminio fuso viene iniettato nello stampo a pressione e velocità estremamente elevate.

È il processo migliore per la realizzazione di oggetti complessi a parete fine, con un'elevata qualità superficiale e tolleranze ristrette. La pressofusione è comunemente applicata ad alta pressione nei settori automobilistico, elettronico e industriale.

Pressofusione a bassa pressione

La pressofusione a bassa pressione è un processo che inietta alluminio fuso nello stampo a bassa pressione, rispetto all'iniezione ad alta velocità. In questo processo, il maggior controllo sul movimento del metallo e la ridotta turbolenza determinano una maggiore qualità interna e una minore porosità.

La pressofusione di alluminio viene spesso eseguita a bassa pressione per creare parti strutturali e ruote la cui integrità meccanica è di grande importanza.

Pressofusione sotto vuoto

Si tratta di una pressofusione ad alta pressione, ma in una forma sofisticata in cui l'aria viene rimossa dalla cavità dello stampo prima e durante l'iniezione: la pressofusione sotto vuoto.

Questo processo può ridurre notevolmente la porosità e migliorare le proprietà meccaniche riducendo al minimo i gas intrappolati, rendendo i getti adatti al trattamento termico e alla saldatura.

Considerazioni tecniche sulla pressofusione di alluminio

| Parametri | Gamma tipica |

| Pressione di iniezione | 1000-30.000 Psi |

| Spessore della parete | 1,5-5,0 mm |

| Tolleranza dimensionale | Da ±0,05 mm a ±0,2 mm |

| Durata dell'utensile | 100.000 - 1.000.000+ di scatti |

| Gamma di peso dei pezzi | Da pochi grammi a 30 kg |

| Ruvidità della superficie | Ra 1,6-3,2 μm |

Leghe di alluminio per pressofusione

Importanza della selezione delle leghe

A causa delle elevate prestazioni di un componente in alluminio pressofuso, la lega è un fattore determinante per le sue prestazioni. Diversi pressofuso leghe di alluminio differiscono per forza, duttilità, resistenza alla corrosione, conducibilità termica e lavorabilità. La scelta della lega è fondamentale per garantire il rispetto dei requisiti funzionali, minimizzando i costi e migliorando la producibilità.

| Tipi di leghe di alluminio | Proprietà | Applicazioni |

| A380 | Eccellente fluidità, buona resistenza | Alloggiamenti per autoveicoli, elettronica |

| A383 | Alta resistenza e durezza | Involucri elettrici, prodotti di consumo |

| A360 | Elevata duttilità, tenuta alla pressione | Componenti per autoveicoli |

| ADC12 | Eccellente colabilità e fluidità | Staffe per motori, parti di macchinari |

| A413 | Eccellente resistenza alla corrosione | Componenti aerospaziali e strutturali |

Considerazioni sulla progettazione della pressofusione di alluminio

Progettazione per la producibilità

Il primo passo per il successo della pressofusione di alluminio è un pezzo ben progettato. Gli ingegneri devono prestare attenzione al comportamento del flusso, del raffreddamento e dell'espulsione del metallo. Lo spessore della parete deve essere uniforme per ottenere un raffreddamento uniforme e ridurre al minimo la probabilità di porosità, ritiro e distorsione.

Le facili connessioni tra le parti spesse e sottili migliorano l'integrità della colata e la precisione dimensionale. Le superfici verticali sono dotate di angoli di sformo che facilitano l'espulsione dallo stampo.

I pezzi possono depositarsi nello stampo, causando danni alla superficie o l'usura dell'utensile, se il tiraggio è inadeguato. Al posto degli angoli vivi, si utilizzano filetti e raggi, che riducono al minimo la concentrazione di tensioni e migliorano il flusso del metallo durante l'iniezione.

Tolleranze e aspettative di finitura superficiale

La pressofusione di alluminio offre un'elevata precisione dimensionale rispetto a molti altri processi di fusione. Le tolleranze comuni vanno da Da -0,05 mm a -0,2 mm, a seconda delle dimensioni e della geometria del pezzo.

Le finiture superficiali sono lisce e uniformi e spesso eliminano la necessità di una lavorazione o di una lucidatura approfondita. Tuttavia, i fori filettati, le superfici di tenuta o le sedi dei cuscinetti possono ancora essere elementi critici e richiedere la lavorazione CNC.

Controllo nella pressofusione di alluminio

Tecniche di controllo del processo

Il produttore deve garantire una qualità costante in pressofusione di alluminioe mantenere uno stretto controllo del processo in tutte le fasi della produzione. La temperatura della colata, la velocità di iniezione, la pressione, la velocità di raffreddamento e la temperatura dello stampo sono costantemente controllate e regolate.

Gli impianti tecnologicamente attrezzati dispongono di sistemi di monitoraggio in tempo reale e di controlli automatizzati per ridurre al minimo le variazioni. I metodi di ispezione sono l'ispezione visiva, l'ispezione dimensionale con una macchina di misura a coordinate, l'ispezione a raggi X per rilevare la porosità interna, le prove di durezza e le prove di composizione chimica.

Queste precauzioni vengono prese per garantire che tutti i lotti di getti siano conformi alle specifiche e ai requisiti del cliente e dell'industria.

Certificazioni e standard del settore

Anche i produttori di pressofusione di alluminio di qualità sono stati certificati secondo i sistemi di gestione della qualità riconosciuti a livello internazionale. Tutte e tre le certificazioni (IATF 16949, ISO 14001 e ISO 9001) dimostrano l'impegno dell'azienda per la qualità, la gestione ambientale e il miglioramento continuo, che i clienti del settore automobilistico e industriale apprezzano molto.

Finitura finale delle superfici e delle operazioni

Lavorazione e rifinitura

La colata richiede la rimozione di scarti solidi, ad esempio guide, cancelli e scaglie. La potatura può essere effettuata manualmente o con presse automatiche.

Quando sono richieste tolleranze più elevate o funzioni più specializzate, si ricorre alla lavorazione CNC. I centri di lavoro di oggi sono altamente precisi, affidabili e ripetibili per la produzione di grandi volumi.

Opzioni di trattamento della superficie

L'alluminio pressofuso può anche ricevere varie finiture superficiali per migliorare l'aspetto, la resistenza alla corrosione e la funzionalità. Le più comuni sono la galvanica, l'elettroforesi, l'anodizzazione, il rivestimento a polvere e la verniciatura. L'uso previsto, l'estetica e la convenienza determinano il tipo di finitura.

Vantaggi e svantaggi delle pressofusioni in alluminio

Pressofusione di alluminio: vantaggi

Il processo ideale è la pressofusione di alluminio, che offre leggerezza e resistenza meccanica, rendendola adatta ai casi che richiedono una riduzione del peso. Il processo offre efficienza nella produzione e stabilità, oltre alla capacità di produrre geometrie complicate con scarti ridotti.

Altri aspetti che rendono l'alluminio interessante come materiale di produzione sostenibile sono la sua intrinseca resistenza alla corrosione e la riciclabilità.

Contro e preoccupazioni

La pressofusione di alluminio è limitata, anche se presenta dei vantaggi. L'attrezzaggio iniziale può essere costoso e meno conveniente quando il volume di produzione è molto basso.

Inoltre, è solitamente limitata ad alcune classi di leghe di alluminio e l'impossibilità di controllare il processo può portare a difetti, come porosità o variazioni dimensionali. Questi problemi sono stati risolti grazie a una buona progettazione, all'ingegneria e a sistemi di alta qualità.

Pressofusione di alluminio: Applicazioni industriali

Automobili e trasporti

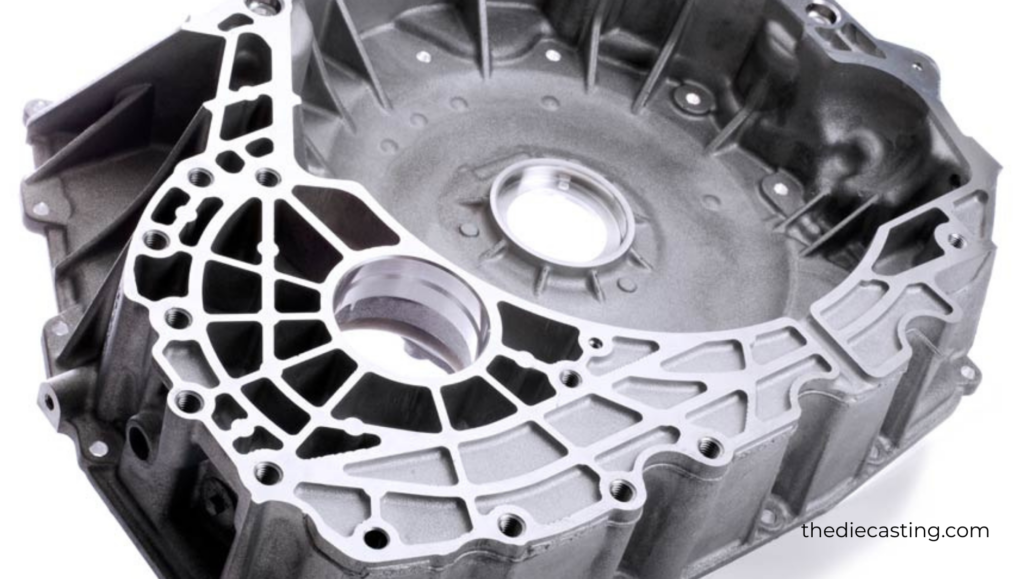

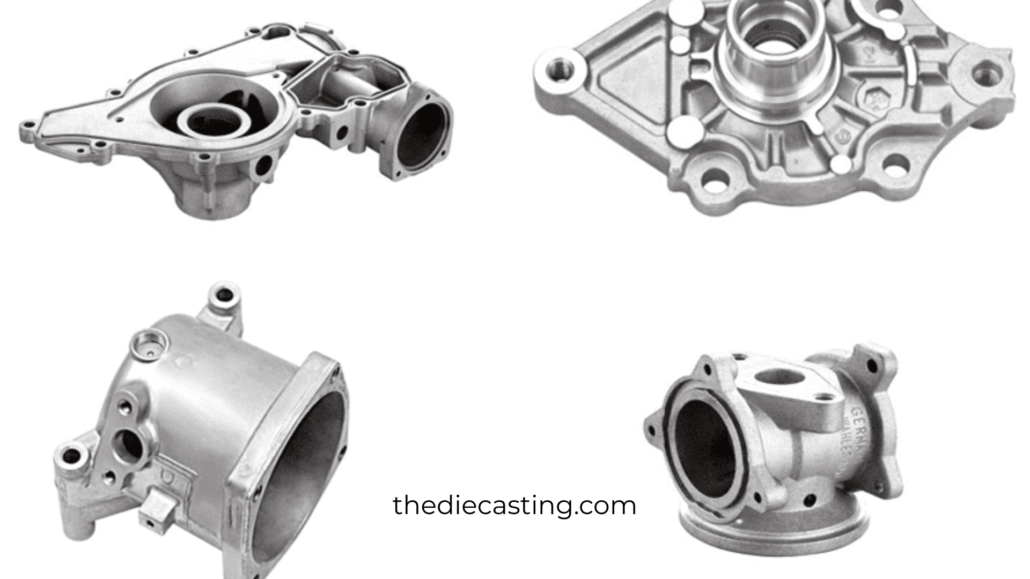

L'industria automobilistica è uno dei maggiori utilizzatori della pressofusione di alluminio. Una parte dei componenti che possono essere utilizzati per sfruttare il rapporto forza-peso dell'alluminio per migliorare il risparmio di carburante e ridurre le emissioni sono i blocchi motore, gli alloggiamenti della trasmissione, le staffe e le parti strutturali.

Elettronica e apparecchiature elettriche

La conducibilità termica ed elettrica dell'alluminio è eccezionale, motivo per cui gli alloggiamenti elettronici, i dissipatori di calore e le custodie sono spesso fusi in alluminio. Queste proprietà privilegiano un'efficace dissipazione del calore e una schermatura elettromagnetica.

Macchinari, prodotti di consumo e industria

Le attrezzature industriali, gli utensili elettrici, l'illuminazione e gli elettrodomestici vengono fusi in pressofusione di alluminio perché producono componenti resistenti, precisi e di grande impatto visivo. Il processo facilita le prestazioni (funzionali) e la progettazione di prodotti attuali.

Conclusione

Pressofusione di alluminio è uno dei metodi più promettenti e affidabili per produrre componenti metallici di alta qualità, leggeri e durevoli su larga scala. L'alta pressione per forzare uno stampo in acciaio riutilizzabile in leghe di alluminio fuse consente ai produttori di produrre geometrie complesse, tolleranze dimensionali ristrette e finiture superficiali di alto livello con operazioni secondarie minime.

Tutto ciò sottolinea l'esigenza di pressofusione di alluminio in molti settori, tra cui automobili, elettronica, attrezzature industriali, apparecchiature mediche, beni di consumo e altri. I progressi nello sviluppo delle leghe, nella progettazione degli stampi, nell'automazione e nel controllo dei processi hanno contribuito a migliorare l'uniformità, la qualità e le prestazioni dei componenti in alluminio pressofuso.

I produttori possono scegliere il processo che soddisfa i loro requisiti strutturali, meccanici ed estetici, con opzioni che includono la pressofusione di alluminio ad alta, bassa e sottovuoto. Un'adeguata attenzione alla progettazione dei pezzi, alla selezione delle leghe, alla qualità degli utensili e all'ispezione contribuirà a eliminare i problemi tipici, come la porosità o i costi elevati degli utensili.

In generale, la combinazione di resistenza, riduzione del peso, efficienza dei costi e sostenibilità è la soluzione ideale per la pressofusione di alluminio. Può essere facilmente riciclato, è resistente alla corrosione e soddisfa gli attuali requisiti di qualità, il che lo rende una delle tecnologie più importanti per soddisfare le esigenze degli ambienti di produzione ad alte prestazioni e ad alti volumi del mondo moderno.