La pressofusione di parti di automobili è stata coinvolta nella produzione di automobili per oltre cento anni. Nel corso del tempo, il processo è stato perfezionato con materiali e tecnologie migliori. Oggi è anche più importante per ridurre il peso dei veicoli e migliorare l'efficienza dei consumi. Il settore automobilistico contemporaneo si basa su precisione e potenza. Le auto del mondo moderno devono essere sicure, affidabili ed efficienti. Un metodo per ottenere questo risultato con molta fiducia è la fusione di un pezzo automobilistico attraverso la pressofusione. Questo processo è una combinazione di precisione e alta produzione. Fornisce alle case automobilistiche parti resistenti, leggere e uniformi.

L'aumento dell'uso della pressofusione nel settore automobilistico non riguarda solo le prestazioni. Si tratta anche di risparmio sui costi, maggiore velocità di produzione e sostenibilità. Le case automobilistiche sono in grado di creare migliaia di pezzi uguali e della stessa qualità. Questo è necessario nella produzione di massa.

Nel presente documento discuteremo l'importanza della fusione automobilistica. Osserveremo il suo lavoro, la sua importanza e quali tendenze del futuro stanno influenzando il settore. Alla fine, saprete perché la produzione contemporanea di veicoli è supportata dalla pressofusione automobilistica.

Indice dei contenuti

TogglePressofusione automobilistica

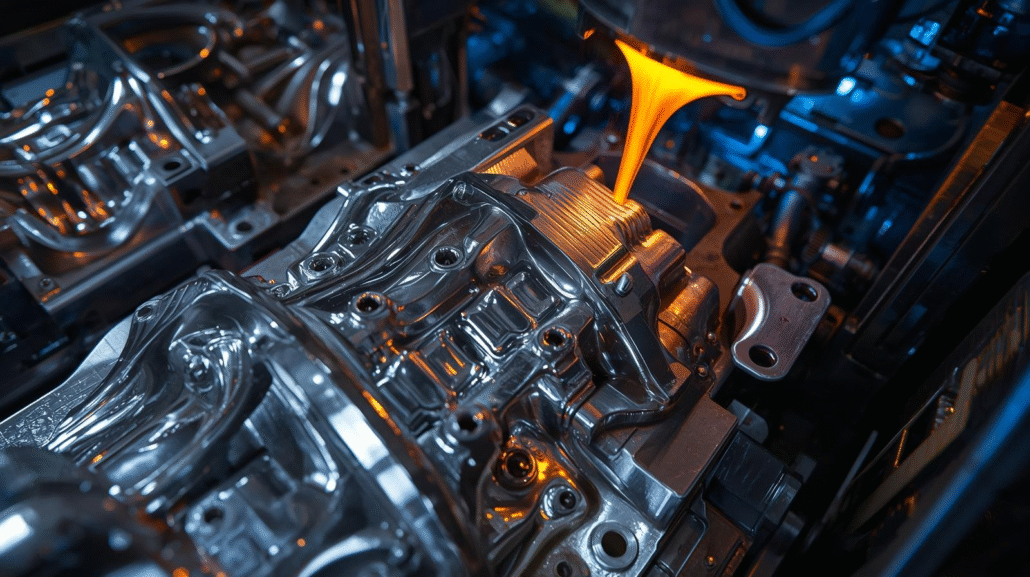

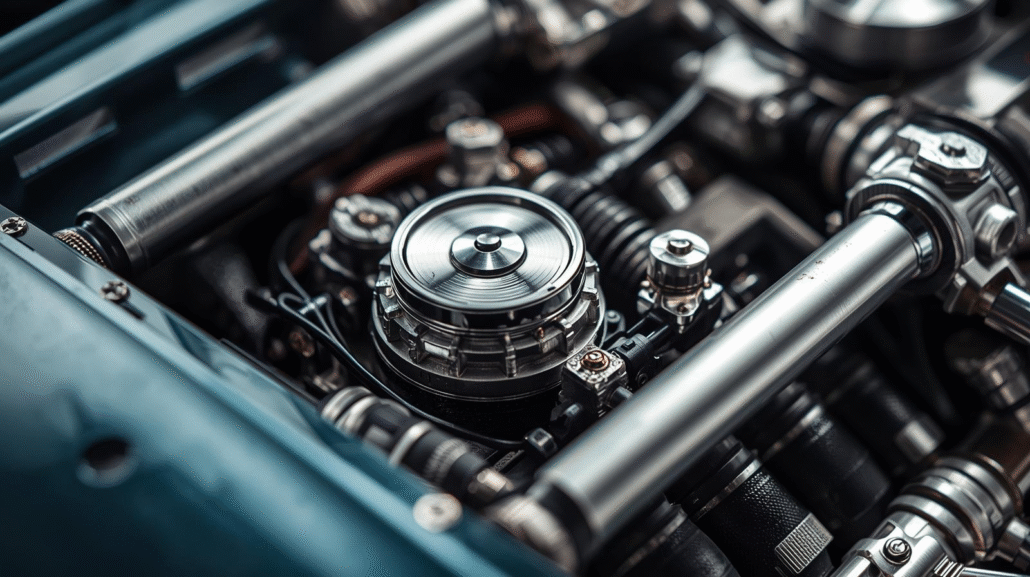

La produzione di automobili è una delle tecnologie più sofisticate, grazie alla quale i componenti vengono fabbricati con un processo noto come pressofusione automobilistica. Si tratta di un processo che si contrappone alla fusione tradizionale in quanto opera ad alta pressione. In questo processo, il metallo fuso viene iniettato in uno stampo di acciaio noto come matrice. Lo stampo è estremamente preciso e quindi la sezione prodotta ha dimensioni specifiche.

Ciò avviene fondendo prima il metallo. I più comuni sono l'alluminio e il magnesio. Una volta fuso, il metallo liquido viene forzato a riempire lo stampo a una velocità estremamente elevata. Lo stampo viene riempito con il metallo che si solidifica. All'apertura dello stampo, il pezzo completato viene tagliato.

Esistono due sistemi di pressofusione automobilistica:

- Pressofusione a camera calda Questo processo viene applicato a metalli come lo zinco e il magnesio. Il crogiolo viene collegato alla macchina e il metallo fuso viene semplicemente spinto nella matrice. È più veloce, ma può funzionare solo con metalli a bassa fusione.

- Pressofusione a camera fredda Questo metodo viene applicato all'alluminio e, occasionalmente, al magnesio. Il metallo fuso viene versato in una camera e poi spinto nello stampo. Si tratta di una procedura più lunga, ma efficace con i metalli che hanno un punto di fusione più elevato.

I principali vantaggi della pressofusione automobilistica sono la velocità, la precisione e la resistenza. Con un solo stampo si possono realizzare migliaia di pezzi. Tutte le sezioni emergono praticamente allo stesso modo. Le superfici sono lisce e ciò significa che non richiedono lavorazioni aggiuntive.

Quando si tratta di produzione su larga scala, la pressofusione automobilistica va bene. Le aziende automobilistiche la utilizzano per produrre blocchi motore, scatole di ingranaggi, ruote e persino parti strutturali. È economica sia in termini di tempo che di costi, oltre a fornire componenti potenti ma leggeri.

Il processo di pressofusione dei componenti automobilistici

Il processo di produzione di componenti automobilistici in pressofusione segue una serie di fasi. Ogni fase è importante per garantire precisione, resistenza e affidabilità.

Preparazione dello stampo

Si inizia con la progettazione e la fabbricazione della matrice. Una matrice è una forma di acciaio temprato. È costituito da due parti che si uniscono l'una all'altra. Lo stampo viene progettato dagli ingegneri in base alle specifiche del pezzo. Lo stampo deve essere abbastanza potente da sopportare pressione e calore.

Fusione del metallo

La seconda fase prevede la fusione del metallo selezionato. I più comuni sono l'alluminio, il magnesio e lo zinco. Il metallo riscaldato viene portato in un forno dove viene fuso in un liquido. La temperatura deve essere controllata per evitare impurità.

Iniettare il metallo

Dopo essere stato fuso, il metallo viene forzato nello stampo ad altissima pressione. Questo è il processo più importante nella pressofusione dei componenti automobilistici. L'alta pressione viene utilizzata per assicurarsi che il metallo liquido riempia tutti gli angoli dello stampo. In questo modo vengono impresse linee analitiche, aree appiattite e forme precise.

Raffreddamento e solidificazione

Una volta iniettato, il metallo si solidifica rapidamente nello stampo. Il metallo si solidifica attraverso il raffreddamento e conferisce resistenza al pezzo. Il tempo di raffreddamento è determinato dalle dimensioni e dallo spessore del pezzo.

Avvio dello stampo ed espulsione del pezzo

Quando il metallo è solidificato, lo stampo si apre. Il pezzo viene spinto fuori dallo stampo da speciali perni di espulsione. La sezione ha ora la sua forma complessiva, ma può ancora richiedere una rifinitura.

Taglio e pulizia

L'eccesso di metallo che ne deriva è chiamato "flash" e può verificarsi all'interno dei bordi della colata. Questo viene tagliato via. Si procede poi alla pulizia del pezzo e al riscaldamento occasionale per ottenere una maggiore resistenza.

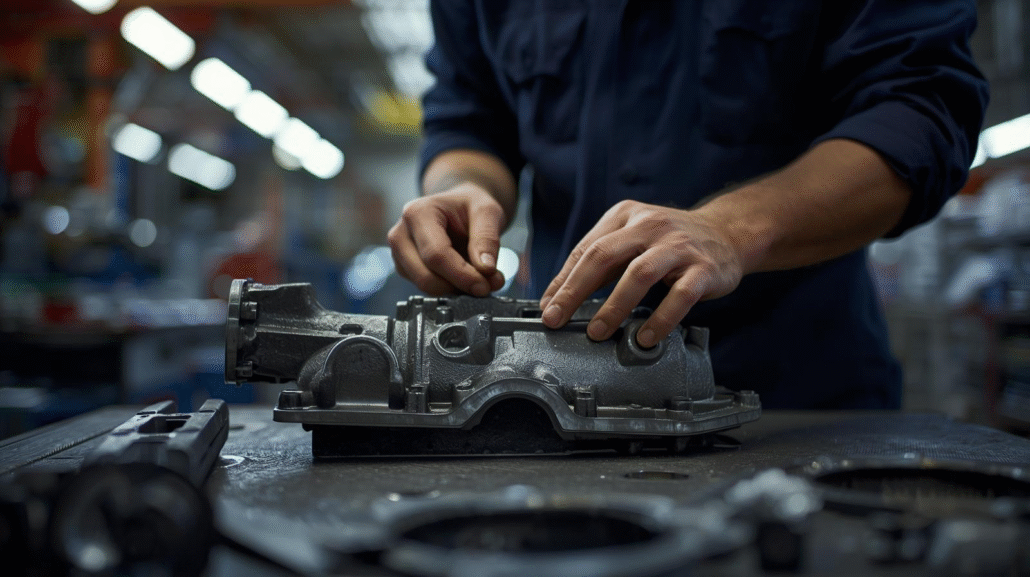

Finitura e ispezione

La finitura e l'ispezione della superficie sono le ultime. Alcune parti possono essere verniciate, lucidate o rivestite. Ogni sezione viene sottoposta a un accurato screening dei difetti. Solo quelle di qualità vengono approvate per essere utilizzate.

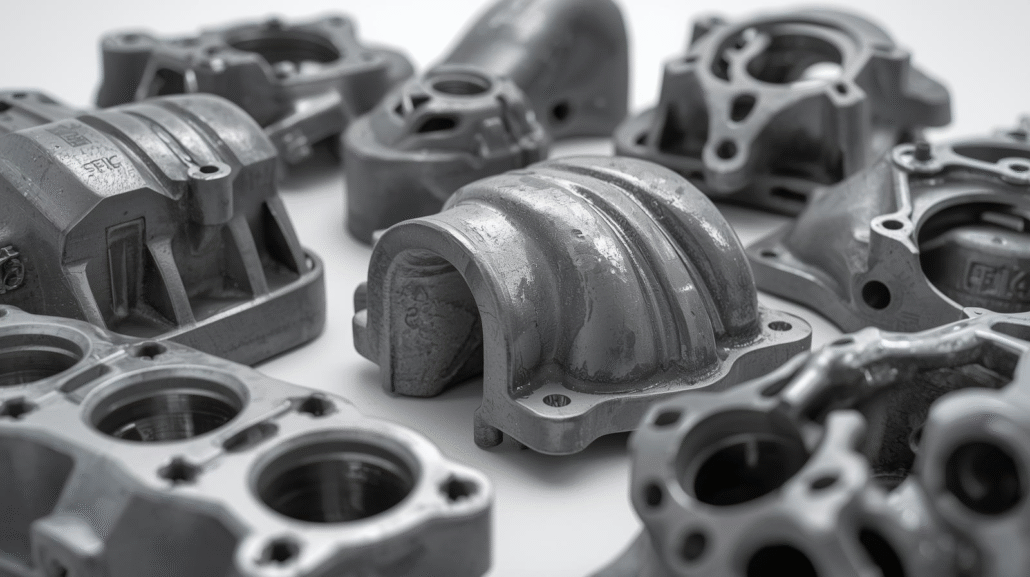

Che cos'è una parte automobilistica in pressofusione?

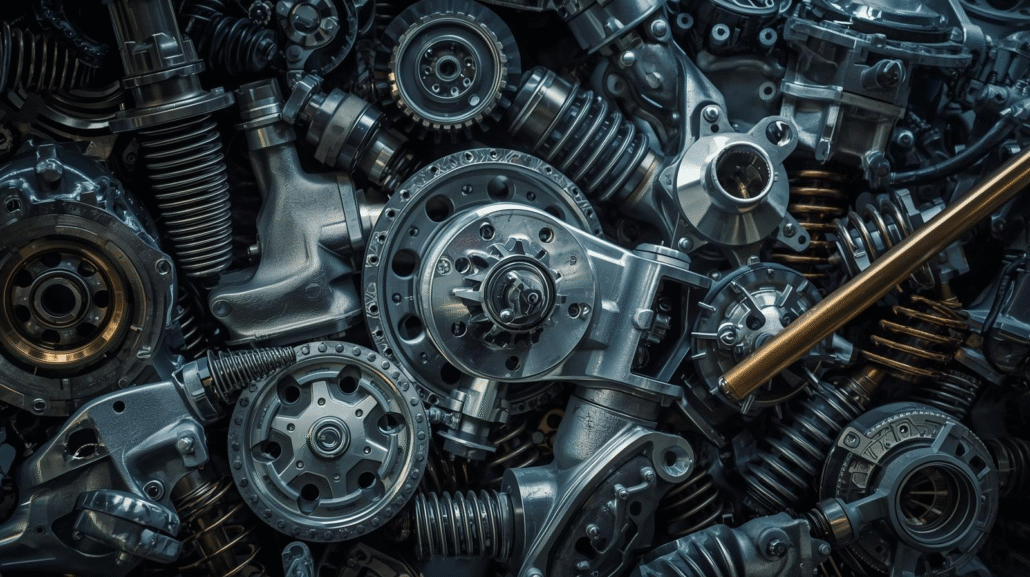

I componenti automobilistici in pressofusione sono quelli realizzati con metallo fuso che viene pressato in uno stampo sotto pressione. In questo modo si ottengono componenti le cui forme e dimensioni sono precise. Gli stampi, detti matrici, sono realizzati con grande precisione per adattarsi al pezzo necessario.

I metalli più utilizzati sono l'alluminio, il magnesio e lo zinco. Si tratta di metalli leggeri e resistenti. Le case automobilistiche li apprezzano perché rendono il veicolo più leggero senza sacrificarne la durata.

Le parti automobilistiche in pressofusione tipicamente utilizzate sono:

- Blocchi motore

- Alloggiamenti della trasmissione

- Ruote

- Staffe strutturali

- Alloggiamenti elettronici

Grazie a questo processo, infatti, le case automobilistiche possono produrre auto di alta qualità in termini di sicurezza ed efficienza.

Il ruolo dell'industria della fusione automobilistica

Uno dei processi più tradizionali e coerenti della produzione di automobili è la fusione automobilistica. Si tratta di un processo che trasforma il metallo fuso in componenti di forme complicate. Motori, trasmissioni, sospensioni e molti altri sistemi richiedono questi componenti. Il settore automobilistico contemporaneo non può operare senza questa procedura.

Lo scopo principale della fusione automobilistica è quello di realizzare pezzi resistenti a costi ridotti. Con la fusione, le aziende automobilistiche possono produrre migliaia di pezzi simili alla volta. Si tratta di un aspetto importante, poiché le automobili hanno bisogno di precisione e stabilità. Un difetto può avere un impatto sulla sicurezza o sulle prestazioni.

La flessibilità è un'altra applicazione della fusione automobilistica. Gli ingegneri possono progettare forme più complesse, altrimenti troppo costose da lavorare. Grazie alla fusione, è possibile creare pareti sottili, cavità e dettagli delicati. Ciò consente alle case automobilistiche di avere maggiore libertà nello sviluppo di nuovi modelli.

Un'altra questione importante è la riduzione del peso. Le auto leggere sono più efficienti e generano meno emissioni. Per ridurre il peso totale si utilizzano fusioni di leghe di alluminio e magnesio. Questo migliora l'efficienza dei consumi e promuove la sostenibilità nel mondo.

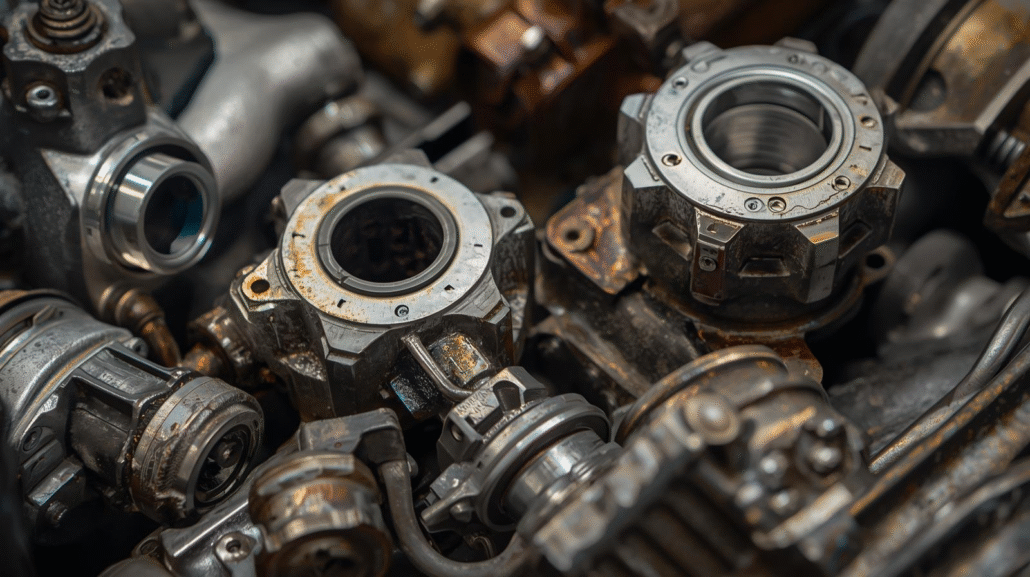

Anche la durata è importante. La fusione automobilistica produce componenti in grado di resistere a temperature estreme, carichi pesanti e vibrazioni continue. Per fare un esempio, i tempi di rottura di elementi come le teste dei cilindri e gli alloggiamenti delle trasmissioni devono essere misurati in diversi anni.

Infine, l'innovazione è sostenuta dal processo di fusione dei componenti automobilistici. I veicoli elettrici utilizzano nuove fusioni, tra cui gli alloggiamenti delle batterie e le staffe dei motori. La fusione è cambiata in base alle esigenze dell'industria in evoluzione.

In poche parole, la fusione automobilistica non riguarda solo la produzione di componenti. Si tratta di potenziare la sicurezza, la produttività e il progresso dell'intero settore automobilistico.

Scelte di materiali nella fusione di parti di automobili

Il materiale utilizzato per le parti automobilistiche in pressofusione è di fondamentale importanza. Il materiale influenza la resistenza, il peso, il costo e le prestazioni. I vari metalli utilizzati dipendono dall'applicazione del pezzo nel veicolo.

Leghe di alluminio

Parti automobilistiche in pressofusione sono spesso in alluminio.

- È leggero ma resistente.

- È anticrostallino, e questo è importante per i veicoli che durano a lungo.

- È anche molto conduttivo dal punto di vista termico ed è perfetto per i componenti del motore e della trasmissione.

- I blocchi motore, le teste dei cilindri, gli alloggiamenti e le parti strutturali sono comunemente realizzati in leghe di alluminio.

Leghe di magnesio

Il magnesio è ancora più leggero dell'alluminio.

- Ha un buon rapporto resistenza/peso.

- È inoltre in grado di assorbire le vibrazioni e può essere utilizzato nei componenti dello sterzo e della trasmissione.

- Si applica a componenti interni, staffe, alloggiamenti e strutture leggere della carrozzeria.

- È leggero e riduce il peso totale del veicolo, il che è utile nei veicoli elettrici.

Leghe di zinco

- Componenti automobilistici in pressofusione più lisci e più piccoli che vengono fusi utilizzando lo zinco.

- Ammette una grande quantità di dettagli fini e pareti sottili.

- Inoltre, presenta una buona resistenza all'usura, che ne aumenta la durata.

- È economico per la produzione di piccole quantità di pezzi.

Le applicazioni generali comprendono serrature, maniglie, ingranaggi e applicazioni decorative.

Leghe di rame (uso limitato)

Tuttavia, il rame e le leghe a base di rame hanno meno applicazioni nella pressofusione di componenti automobilistici, anche se non mancano le applicazioni.

- Sono superconduttori di elettricità.

- Si applicano nei connettori e nelle custodie elettriche.

- Non sono molto utilizzati perché il rame è pesante e costoso rispetto all'alluminio o al magnesio.

Perché si scelgono questi materiali

L'industria automobilistica richiede materiali potenti, leggeri e resistenti all'usura. Queste esigenze sono soddisfatte dalle leghe di alluminio, magnesio e zinco. Esse rendono le automobili più sicure, più leggere e più efficienti dal punto di vista dei consumi. Le parti automobilistiche realizzate con leghe leggere in pressofusione saranno ulteriormente richieste con l'aumento del numero di veicoli elettrici.

Meriti dei componenti automobilistici pressofusi

La pressofusione di componenti automobilistici presenta numerosi vantaggi che la rendono un requisito per la produzione di automobili. Il motivo per cui le case automobilistiche scelgono questo approccio è che è preciso, veloce e durevole. Vediamo nel dettaglio i principali vantaggi.

Precisione e accuratezza

La precisione è uno dei maggiori vantaggi della pressofusione di componenti automobilistici. Il metallo fuso viene versato in tutti gli angoli dello stampo. In questo modo si ottengono componenti con dimensioni e finiture precise. La precisione implica una minore necessità di lavorazione in quest'ultimo caso. Inoltre, garantisce che tutti i pezzi si adattino perfettamente all'assemblaggio del veicolo.

L'utilizzo di materiali ad alta resistenza e basso peso

Le auto attuali devono essere potenti ma anche leggere. Questo equilibrio si ottiene con la pressofusione dei componenti automobilistici. Le leghe di alluminio e magnesio sono leggere e resistenti. Con questi materiali, il peso complessivo dell'auto viene ridotto. In questo modo si ottiene un livello superiore di risparmio di carburante e di prestazioni, senza compromettere la sicurezza.

Economia nella produzione su larga scala

I componenti automobilistici in pressofusione sono adatti alla produzione su larga scala. Dopo aver realizzato uno stampo, questo può essere riutilizzato migliaia di volte. Questo riduce il prezzo unitario. Il ritmo di produzione riduce anche i costi di manodopera. Questa efficienza è fondamentale per le case automobilistiche per rimanere competitive.

Eccellente finitura superficiale

I pezzi pressofusi presentano superfici lisce e fini. In questo modo si risparmia la manodopera aggiuntiva per la finitura. Il pezzo è spesso disponibile in molti casi, in quanto uscito dallo stampo. Anche l'aspetto dei componenti auto visibili è migliorato dalla buona finitura superficiale.

Coerenza e affidabilità

Tutte le automobili richiedono componenti che funzionino in modo simile. I componenti automobilistici sono pressofusi per garantire l'uniformità. I pezzi fusi sono quasi uguali a quelli precedenti. Questo è un vantaggio per la sicurezza e riduce al minimo la possibilità di difetti.

Flessibilità del design

L'altro vantaggio significativo è la libertà di progettazione. Con la pressofusione si possono realizzare parti a parete sottile, curve e complesse. Ciò consente agli ingegneri di essere creativi e di produrre pezzi che possono essere inseriti in progetti di dimensioni ridotte.

Durata a lungo termine

I componenti automobilistici sono sottoposti quotidianamente a sollecitazioni, calore e vibrazioni. I componenti automobilistici in pressofusione sono resistenti per sopportare tali ambienti. Sono durevoli, il che significa che i veicoli dureranno più a lungo e avranno bisogno di meno sostituzioni.

Applicazioni dei getti per autoveicoli

Quasi tutti i componenti di un'automobile sono realizzati con fusioni di tipo automobilistico. Possono trovarsi nei motori, nelle trasmissioni, nei telai e nelle strutture della carrozzeria.

Gli esempi includono:

- Componenti dei motori - cteste di cilindro, blocchi motore, coperchi valvole.

- Commenti parti - alloggiamento, convertitori di coppia, coperchi della frizione.

- Parti della staffa - bracci di controllo, staffe, componenti delle sospensioni.

- Elealloggiamenti ctronic - Contenitori di sensori e unità di controllo.

I getti per il settore automobilistico sono flessibili e ciò consente alle case automobilistiche di essere innovative. L'azienda può sviluppare componenti complicati a costi contenuti.

Sicurezza nelle fusioni per autoveicoli

La fase più importante di una fusione automobilistica è il controllo di qualità. Le automobili devono essere sicure, affidabili e durevoli. Ciò implica che ogni pezzo fuso deve avere standard elevati. Qualsiasi piccolo difetto potrebbe causare gravi problemi sulla strada.

Precisione dimensionale

In ogni parte della fusione automobilistica sono necessarie misure precise. Quando si realizza un pezzo troppo piccolo o troppo grande, questo non potrà essere inserito nel veicolo. Gli strumenti di precisione sono utilizzati dagli ingegneri che controllano le dimensioni e la forma di ogni fusione. Ciò garantisce un funzionamento armonioso di tutte le parti.

Ispezione superficiale e ispezione visiva

La colata può presentare già in fase iniziale i suoi problemi. Il pezzo può essere indebolito da crepe, buchi o zone ruvide. Questi difetti vengono esaminati attentamente dagli ispettori sulla superficie. In caso di difetti, il pezzo viene scartato ancor prima di entrare nella linea di assemblaggio.

Raggi X e controlli non distruttivi

Inoltre, all'interno del metallo si nascondono alcuni difetti che non sono visibili. Ecco perché i test a raggi X sono spesso utilizzati nelle fusioni automobilistiche. Si tratta di una tecnica che rivela vuoti, crepe o pori d'aria nel pezzo. I test non distruttivi consentono alle aziende di individuare i difetti senza dover frantumare il pezzo in pezzi.

Test di resistenza meccanica

I componenti prodotti dalla fusione per auto devono resistere a sollecitazioni, calore e vibrazioni. Gli ingegneri misurano la resistenza, la durezza e la flessibilità dei campioni. Si tratta di test che assicurano che i componenti possano resistere alle reali condizioni di guida.

Coerenza tra i lotti

I produttori di automobili producono un gran numero di pezzi in un giorno. Il controllo di qualità viene utilizzato per garantire l'uniformità di tutte le fusioni, indipendentemente dal momento della fusione. Vengono anche testati dei campioni casuali di ogni lotto per garantire che siano di standard elevati e uguali.

Gli standard e le certificazioni internazionali sono forniti

La fusione di automobili è di qualità internazionale, come le norme ISO e ASTM. Queste normative stabiliscono le linee guida per la qualità e la sicurezza. Il conseguimento di queste certificazioni crea fiducia tra le case automobilistiche e i clienti.

In generale, l'ispezione non è l'unica preoccupazione del controllo qualità nella fusione automobilistica. Si tratta di un'automobile sicura e affidabile. Test rigorosi e standard internazionali assicurano che i pezzi fusi possano essere affidabili nelle strade.

Il futuro della pressofusione automobilistica

L'industria automobilistica sta cambiando rapidamente. Il futuro è determinato dalle auto elettriche, dagli obiettivi ecologici e dalla produzione ad alta tecnologia. La pressofusione automobilistica continuerà ad essere ancora più importante in questa nuova era.

Getti più grandi e miscelati

Il passaggio a fusioni più grandi e in un unico pezzo è una delle tendenze maggiori. Le case automobilistiche non producono più numerosi pezzi piccoli e li fissano insieme, ma ora realizzano alcuni dei pezzi più grandi in un unico pezzo. La più nota è Giga Casting di Tesla. L'azienda dispone di immense macchine che fondono in un unico pezzo le intere parti posteriori o anteriori delle sue auto. Questo rende la produzione meno pesante, meno costosa e più rapida. È una tendenza che viene seguita da altre case automobilistiche.

Promozione dei veicoli elettrici

Per migliorare l'autonomia di guida, i veicoli elettrici (EV) richiedono componenti più leggeri. La batteria è un oggetto ingombrante e la riduzione del peso è un problema importante per il telaio e la carrozzeria. Per risolvere questo problema si ricorre alla pressofusione di alluminio e magnesio. I veicoli elettrici sono già dotati di alloggiamenti della batteria, supporti del motore e sistemi di raffreddamento pressofusi. La domanda di parti pressofuse aumenterà con l'incremento dell'uso dei veicoli elettrici.

Uso di metalli riciclati

L'industria automobilistica è attualmente interessata alla sostenibilità. La maggior parte delle aziende ricorre al riciclaggio alluminio sotto forma di pressofusione di automobili. Il riciclo dell'alluminio è più economico e produce meno emissioni rispetto all'estrazione di nuovo materiale. Nei prossimi anni, gli impianti di fusione dipenderanno da un sistema di riciclaggio a ciclo chiuso, che comprende la fusione di vecchie parti di automobili e il loro utilizzo in nuove vetture.

Fabbriche intelligenti e automazione

Gli impianti di fusione moderni sono sempre più automatizzati. I robot si occupano di fusione, colata, rifilatura e ispezione. Si utilizzano anche sensori e intelligenza artificiale (AI) per identificare i difetti nelle prime fasi del processo. Il processo di pressofusione automobilistica nelle fabbriche intelligenti è più rapido, sicuro e affidabile.

Leghe più resistenti e leggere

Le leghe metalliche sono al limite della ricerca. Si stanno sperimentando nuove combinazioni di magnesio e alluminio per aumentare la resistenza e mantenere un peso ridotto. Le leghe resistenti al calore sono importanti anche per componenti come gli involucri dei motori e le batterie dei veicoli elettrici. Questi materiali avanzati saranno applicati in futuro nella produzione di veicoli ancora più sicuri ed efficienti grazie all'uso della pressofusione automobilistica.

Diversificazione internazionale delle fabbriche di pressofusione

Gli impianti di pressofusione sono in aumento a causa della crescita della domanda di automobili in tutto il mondo. L'Asia, in particolare la Cina e l'India, sta assumendo un ruolo guida nella produzione. Anche l'Europa e il Nord America stanno investendo in impianti di pressofusione ad alta tecnologia. L'espansione a livello mondiale significa che la pressofusione automobilistica continuerà a essere un processo fondamentale nella produzione di veicoli in tutto il mondo.

Conclusione

Senza il parti automobilistiche in pressofusionel'industria automobilistica moderna non esisterebbe. Il processo consente alle case automobilistiche di produrre auto potenti, leggere e a basso costo. È preciso ed efficiente e quindi l'industria è in grado di produrre milioni di pezzi di qualità all'anno.

Alcuni dei processi includono la fusione e la pressofusione automobilistica, assicurando così che tutte le auto abbiano standard elevati in termini di sicurezza e prestazioni. In quasi tutti i sistemi del motore, della trasmissione, dell'alloggiamento elettronico e della batteria di un'automobile sono presenti fusioni automobilistiche.

I vantaggi sono evidenti. La pressofusione di parti di automobili consente di risparmiare denaro e tempo e di sviluppare prodotti durevoli. Il loro sostegno all'innovazione consiste anche nel permettere un design sofisticato e soluzioni leggere. Questi vantaggi non potranno che aumentare man mano che le automobili diventeranno più sofisticate.

In futuro, l'industria automobilistica è legata al futuro della pressofusione automobilistica. La prossima fase della produzione sarà caratterizzata da fusioni più grandi, materiali sostenibili e fabbriche intelligenti. I componenti pressofusi saranno utilizzati nei veicoli elettrici, soprattutto per l'efficienza e le prestazioni.

In sintesi, i componenti automobilistici in pressofusione non sono solo pezzi. Il design e la produzione di automobili moderne si basano su di essi. Con la crescente tecnologia, questo processo continuerà a produrre veicoli più sicuri, più puliti e più efficienti per il mondo.

Domande frequenti

Cosa sono le parti automobilistiche in pressofusione?

Sono parti di automobili prodotte forzando il metallo fuso in uno stampo di acciaio sotto una forte pressione. Si tratta di un processo che produce componenti potenti, precisi e leggeri da applicare ai veicoli.

Quali sono i metalli utilizzati nella fusione automobilistica?

Le leghe di alluminio, magnesio e zinco sono le più diffuse. I metalli utilizzati in grandi quantità sono l'alluminio, forte e leggero, il magnesio, molto leggero, e lo zinco, fine e resistente.

Perché è importante che esista una pressofusione automobilistica per i veicoli elettrici?

Le batterie appesantiscono i veicoli elettrici. I componenti leggeri sono realizzati in pressofusione per il settore automobilistico e questo migliora l'autonomia e l'efficienza di guida. Anche gli alloggiamenti delle batterie e i supporti dei motori vengono realizzati con questa tecnica.

Che cosa fanno le case automobilistiche per garantire che le fusioni siano di qualità (fusioni automobilistiche)?

Eseguono ispezioni, radiografie, controlli dimensionali e test di resistenza. In questo modo si garantisce che nessuna colata sia insicura, errata o non valida.

Quali sono i principali punti di forza dei componenti automobilistici in pressofusione?

Sono precisi, durevoli, leggeri, scorrevoli ed economici per la produzione di massa. Questi vantaggi li rendono indispensabili nella produzione automobilistica contemporanea.