L'automobile moderna è una macchina sofisticata che consiste in migliaia di parti separate con il proprio scopo di fornire sicurezza, prestazioni e affidabilità. La fusione è uno dei vari processi produttivi utilizzati nell'industria automobilistica. La fusione è oggi una procedura irreversibile in cui le parti principali di un veicolo vengono formate modellando il metallo fuso in pezzi estremamente dettagliati e resistenti. I motori, le trasmissioni e gli impianti frenanti della maggior parte dei veicoli sono tra i sistemi più importanti che richiedono parti realizzate per fusione. Infatti, quando i progettisti e i costruttori discutono di efficienza, durata ed economicità della produzione, la fusione di parti di automobili è spesso al centro del dibattito.

L'arte della fusione non è nuova: è stata inventata migliaia di anni fa. Tuttavia, la sua applicazione nell'industria automobilistica ha subito un cambiamento rivoluzionario per sfruttare le tecnologie hi-tech e le leghe più recenti in grado di soddisfare le elevate esigenze delle auto moderne. La fusione è stata determinante per consentire alle automobili di mantenere standard di prestazioni elevati a un costo relativamente basso, grazie a blocchi motore in alluminio leggeri e resistenti e a componenti dei freni in ghisa resistenti.

L'articolo ripercorre la storia del fusione di automobili I componenti, i processi, i vantaggi e le tendenze future dei pezzi fusi per automobili e le ragioni per cui i pezzi fusi per automobili continuano a essere un pilastro dell'industria automobilistica.

Indice dei contenuti

ToggleStoria della fusione

In realtà è stato il processo di fusione dell'alluminio a penetrare nella sfera a metà del XX secolo. La fusione è stata utilizzata nei veicoli sin dalla fine del XIX e dall'inizio del XX secolo, quando l'automobile fu sviluppata per sostituire la carrozza trainata da cavalli. I primi motori richiedevano parti potenti ma poco costose e la fusione era la strada giusta da percorrere. Uno dei primi metodi per realizzare blocchi motore, alberi a gomito e alloggiamenti era la fusione in ferro.

Con l'aumento dell'industria automobilistica, le tecniche di fusione sono aumentate e sono diventate avanzate. I produttori di automobili hanno capito che potevano aumentare l'efficienza del carburante senza ridurre la durata dei veicoli grazie a motori e parti strutturali più leggeri. La fusione viene applicata a diversi sistemi di veicoli in base alla loro applicazione e importanza. Infine, i pezzi fusi per automobili hanno l'importante ruolo di dare forza, precisione ed economicità per ridurre i costi, motivo per cui i pezzi per automobili sono i giganti dell'industria automobilistica.

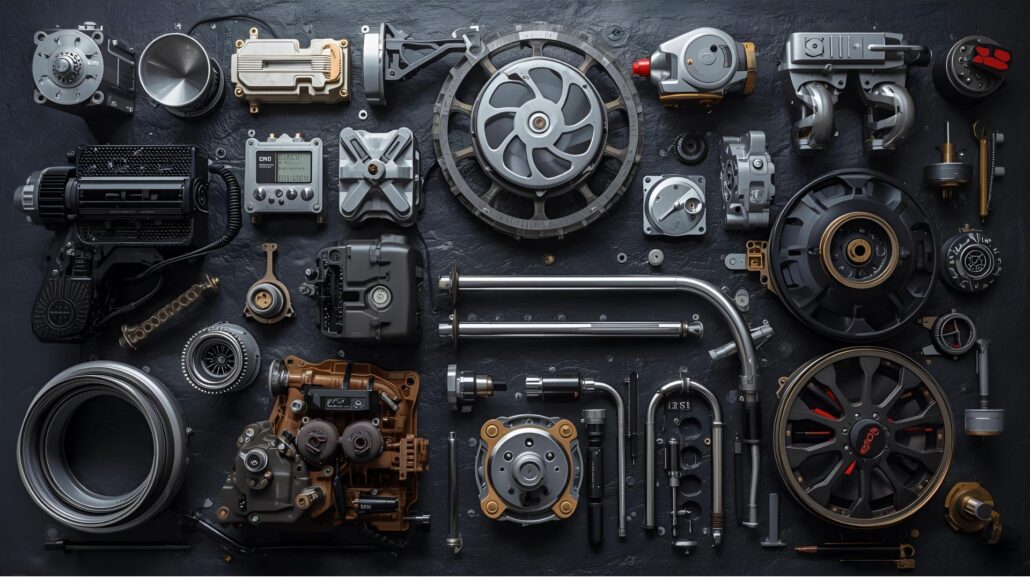

Cosa sono i pezzi fusi per automobili?

I pezzi fusi per automobili possono essere definiti come parti di un veicolo prodotte mediante il versamento di metallo fuso in uno stampo e l'indurimento del metallo fuso risultante nella forma desiderata. Ciò ha permesso di produrre componenti robusti, solidi e complessi che vengono utilizzati nelle automobili, tra cui blocchi motore, teste dei cilindri, alloggiamenti della trasmissione, tamburi dei freni e ruote.

Sono molto popolari da quando si offrono i casting:

- Flessibilità di progettazione - È possibile realizzare geometrie dettagliate.

- Potenza e resilienza I metalli sono resistenti a sollecitazioni intense e al calore.

- Efficienza dei costi. Il meglio con la produzione di massa.

- Versatilità dei materiali - Può essere realizzato in alluminio, ferro, acciaio o magnesio.

Nel caso di un blocco motore, questo presenta varie camere e passaggi del refrigerante con aperture filettate che possono essere fuse correttamente.

Che cos'è il casting?

Il processo di fusione è un tipo di produzione in cui il metallo fuso viene versato in uno stampo e lasciato raffreddare nella forma dello stampo. Dopo il raffreddamento, la colata viene rimossa, lavorata (se necessario) e montata nel prodotto finito. È un'operazione che consente di produrre pezzi resistenti e geometricamente complessi.

Il motivo per cui le case automobilistiche preferiscono utilizzare la fusione è che possono produrre grandi quantità di pezzi complicati di qualità uniforme. La temperatura di fusione corretta deve essere mantenuta anche per eliminare difetti come porosità o sotto-riempimento.

Non stiamo parlando solo di parti strutturalmente importanti delle automobili, ma anche di quelle che devono essere precise e durevoli in condizioni severe di alte temperature, pressioni e usura costante.

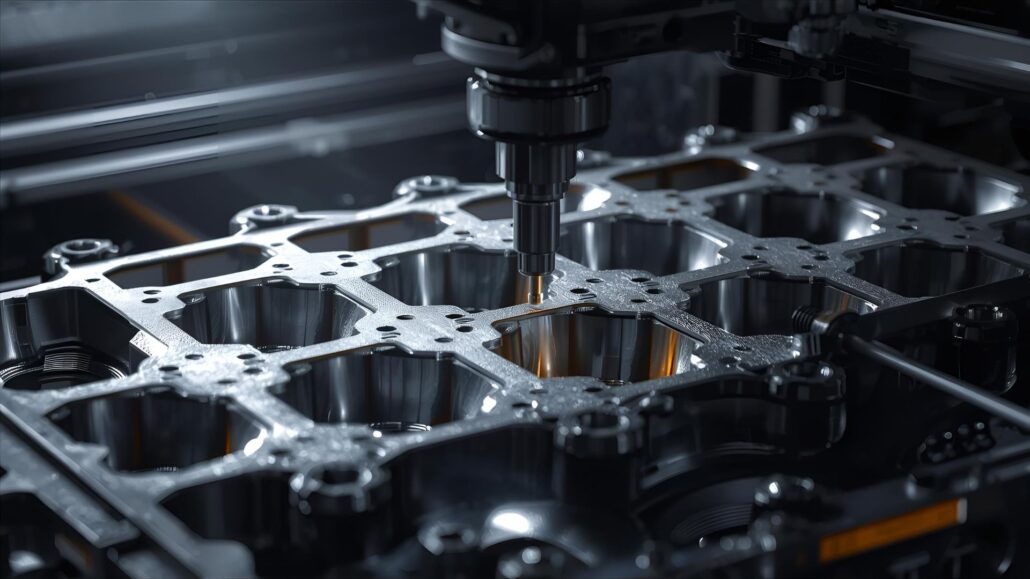

Processo di fusione di parti di automobili

La produzione in grandi volumi prevede anche l'automazione delle macchine o dei sistemi ad alta pressione per garantire un elevato livello di precisione e coerenza.

1. Creazione di modelli

Si inizia con la produzione di un modello, un'imitazione del pezzo finito. I modelli tendono a essere realizzati in legno, metallo o plastica. Determinano anche la forma e le dimensioni precise della cavità dello stampo in cui verrà versato il metallo fuso.

2. Preparazione dello stampo

Per formare uno stampo si utilizzano sabbia, metallo o ceramica. Le due metà dello stampo creano la cavità per modellare il pezzo. All'interno dello stampo possono essere introdotte delle cavità, come i passaggi interni di un blocco motore.

3. Fusione del metallo

In un forno, una temperatura controllata viene utilizzata per fondere il metallo o la lega selezionati (ghisa, alluminio o magnesio). Questo serve a conferire proprietà meccaniche ad applicazioni ad alte prestazioni come motori o cambi.

4. Versamento

Quando il metallo è fuso, viene riempito nello stampo. Le dimensioni e le finiture corrette sono assicurate durante le fasi di foratura, fresatura e tornitura.

5. Solidificazione e raffreddamento

Il materiale riscaldato viene lasciato raffreddare e indurire all'interno dello stampo, assumendo la forma dello stampo stesso. Il pezzo dovrebbe evitare difetti di ritiro o crepe dovuti a velocità di raffreddamento incontrollate.

6. Rimozione della muffa

Durante la solidificazione, lo stampo viene rotto (nella colata in sabbia) o aperto (nella colata permanente e in stampo). La colata grezza viene quindi rimossa e lavorata ulteriormente come grezzo di colata.

7. Fettatura e pulizia

Il materiale non necessario, come materozze, riser o scaglie, viene eliminato. Il getto può essere granigliato o rettificato per ripulire la superficie e facilitarne la lavorazione.

8. Trattamento termico (se necessario)

I pezzi fusi possono essere trattati termicamente per aumentarne la resistenza, la durezza o la tenacità. Colata in sabbia - La colata in sabbia è uno dei metodi più antichi e comuni con cui uno stampo di sabbia viene modellato in una forma più complessa.

9. Lavorazione e finitura

Nonostante la colata generi forme quasi nette, molti componenti automobilistici devono essere lavorati per essere precisi. Viene utilizzata per il blocco motore, la testa del cilindro e il collettore.

10. Ispezione e test

Infine, vengono effettuati controlli di qualità sul pezzo fuso. I test non distruttivi (NDT), i test dimensionali e l'ispezione dei materiali sono condotti per garantire che il pezzo sia conforme agli standard industriali prima dell'assemblaggio in un veicolo.

Tipi di metodi di fusione utilizzati nelle automobili

Esistono diversi metodi di fusione che vengono impiegati nelle automobili.

- Pressofusione - Questa tecnica prevede di sottoporre il metallo fuso a uno stampo in acciaio con una grande pressione per creare pezzi con una finitura liscia e priva di errori dimensionali. La pressofusione è comunemente utilizzata per produrre componenti leggeri in alluminio e magnesio.

- Colata a iniezione - La microfusione è nota anche come fusione a cera persa e può essere molto accurata per i componenti più piccoli come ingranaggi, staffe, ecc.

- Colata centrifuga - Si applica principalmente a componenti cilindrici come boccole e manicotti e il risultato è un pezzo denso e privo di difetti.

- Colata di stampi permanenti Include stampi riutilizzabili che offrono una migliore precisione rispetto alla colata in sabbia, ma sono meno costosi della pressofusione.

Le case automobilistiche scelgono il processo di fusione in base al materiale, al design, alle prestazioni richieste e al volume di produzione.

Materiali per la fusione di automobili

Ghisa

L'uso della ghisa è uno dei materiali più tradizionali e più frequenti nella fusione di automobili. Ha buone qualità di usura, resistenza e può sopportare alte temperature. Gli utilizzi comprendono teste di cilindri, alloggiamenti di cambi e ruote, ecc.

Leghe di alluminio

Le leghe di alluminio sono ricercate anche nell'industria automobilistica perché sono leggere e resistenti alla corrosione. Le leghe d'acciaio sono normalmente sufficientemente robuste e resistenti per essere utilizzate in componenti sottoposti a forti sollecitazioni e carichi. Sono utilizzate per gli ingranaggi standard, gli alberi a gomito e le parti delle sospensioni.

Leghe di acciaio

Offrono un eccellente rapporto peso/forza e possono quindi essere utilizzati come scatole di trasmissione, volanti e supporti per cruscotti. L'acciaio è più pesante dell'alluminio, ma rimane molto affidabile in condizioni difficili. Le leghe di rame, come il bronzo e l'ottone, non sono molto utilizzate, ma sono molto resistenti all'usura e alla corrosione.

Leghe di magnesio

Le leghe di magnesio pesano ancora meno dell'alluminio e si stanno diffondendo anche nelle auto moderne, dove il risparmio di peso è una delle principali preoccupazioni. Vengono applicate soprattutto in prodotti di precisione di piccole dimensioni, come cuscinetti, boccole e raccordi, per i quali è richiesta una lunga durata.

Leghe di rame

Le leghe di rame come il bronzo e l'ottone non sono molto utilizzate, ma sono molto resistenti all'usura e alla corrosione. Vengono applicate soprattutto a prodotti di precisione di piccole dimensioni, come cuscinetti, boccole e raccordi, dove è richiesta una lunga durata.

I produttori sottolineano spesso il fatto che i componenti di fusione per automobili prodotti con questi materiali possono resistere ai fattori meccanici più difficili ed essere piuttosto economici.

Di seguito è riportata una tabella di confronto dei materiali per i pezzi fusi di automobili:

| Materiale | Proprietà chiave | Vantaggi | Applicazioni tipiche |

| Ghisa | Elevata durata, eccellente resistenza all'usura, resistenza alle alte temperature | Conveniente, durevole, ideale per le parti ad alta temperatura | Blocchi motore, tamburi dei freni, canne dei cilindri |

| Leghe di alluminio | Leggero, resistente alla corrosione, buona conduttività termica | Riduce il peso del veicolo e migliora l'efficienza del carburante | Teste dei cilindri, alloggiamenti del cambio, ruote |

| Leghe di acciaio | Elevata resistenza e tenacità, durevole sotto sforzo | Adatto a componenti per impieghi gravosi che richiedono un'elevata resistenza | Ingranaggi, alberi a gomito, parti di sospensione |

| Leghe di magnesio | Molto leggero, buon rapporto resistenza/peso | Migliora l'efficienza con componenti più leggeri | Scatole di trasmissione, volanti, supporti per cruscotti |

| Leghe di rame | Resistenza alla corrosione, buone proprietà antiusura | Lunga durata in ambienti corrosivi, ottima per la precisione | Boccole, cuscinetti, piccoli raccordi |

Parti di ricambio per auto di grandi dimensioni fuse

La fusione è un aspetto cruciale della produzione di numerosi componenti auto critici. Alcuni dei più critici sono:

Blocchi motore

- Uno degli usi più diffusi della colata.

- In genere ghisa o leghe di alluminio.

- Deve essere in grado di resistere a calore, pressione e vibrazioni elevati.

Teste dei cilindri

- Normalmente sono realizzati con la fusione di alluminio per renderli più leggeri.

- Valvole di aspirazione/scarico, candele e passaggi del liquido di raffreddamento.

Alloggiamenti della trasmissione

- Si trattava di leghe leggere e resistenti di alluminio o magnesio.

- Proteggere e proteggere gli ingranaggi e gli alberi della trasmissione.

Tamburi e dischi freno

- Spesso sono realizzati in ferro perché sono resistenti al calore e durano a lungo.

- Di fondamentale importanza per la sicurezza del veicolo sono gli alti livelli di attrito e le temperature.

- Collettore di aspirazione (IM) e collettore di scarico (EM).

- La fusione in sabbia è dovuta alla complessità delle loro forme.

- Diffondere il flusso d'aria o i gas di scarico all'interno del sistema del motore.

Componenti delle sospensioni

- I bracci di controllo, le staffe, tra gli altri, sono normalmente fusi in modo da essere robusti e affidabili.

- Deve essere sottoposto a pressioni stradali costanti.

Ruote (cerchi in lega)

- In genere sono fusi in alluminio.

- Forza, bellezza e diminuzione del peso totale.

- Alberi a gomito e alberi a camme (in alcuni casi)

- Può essere fuso prima di essere lavorato.

- Precisione e durezza della domanda sui motori e sulla trasmissione di potenza.

Tutte queste illustrazioni mostrano come l'industria automobilistica dipenda dai componenti prodotti tramite fusione per garantire prestazioni e durata.

Vitalità e affidabilità

I produttori preferiscono la fusione rispetto ad altri metodi di produzione per diversi motivi:

Flessibilità del design

Con la colata, è possibile creare parti di un'automobile con forme complesse e dettagli raffinati. Altre caratteristiche come pareti sottili, cavità interne e passaggi complessi possono essere realizzate direttamente nello stampo, riducendo al minimo le lavorazioni aggiuntive e risparmiando tempo di produzione.

Forza e durata

Le fusioni di parti di automobili sono potenti e durevoli. Notevole robustezza: i materiali in ghisa, alluminio e acciaio sono abbastanza resistenti da sopportare calore intenso, carichi pesanti e vibrazioni costanti. Questo è richiesto nell'industria automobilistica e tutti i componenti delle automobili sono di qualità standard e sicura.

Costo-efficacia

Dopo aver creato uno stampo, è possibile fondere migliaia di pezzi uguali a un costo relativamente basso. Si tratta quindi di uno dei metodi meno costosi per produrre grandi quantità di componenti automobilistici in un lotto.

Opzioni leggere

Anche le leghe leggere come il magnesio e l'alluminio sono supportate dalla fusione. Questi materiali riducono il peso complessivo dei veicoli, migliorando l'efficienza dei consumi e riducendo le emissioni, senza che ciò comporti una riduzione della resistenza strutturale.

Versatilità dei materiali

È possibile fondere molti metalli diversi. In base allo scopo del pezzo (alta resistenza, resistenza alla corrosione, leggerezza), le case automobilistiche possono scegliere la lega più appropriata.

La tecnologia Smallcasting oggi

Nelle moderne tecniche di fusione, i risultati sono riproducibili all'interno di lotti di pezzi. I produttori cercano freneticamente di eliminare questi vincoli applicando tecniche superiori, tra cui la colata sotto vuoto e le simulazioni al computer.

Secondo gli scienziati del settore automobilistico, i componenti fusi dell'automobile sono spesso più resistenti e meno costosi e, pertanto, rappresentano l'unica soluzione possibile.

Svantaggi e problemi della fusione

Ci sono anche problemi di fusione, anche se non sono così vantaggiosi:

Difetti nelle fusioni

I difetti di fusione sono uno dei maggiori problemi della colata. Il componente finale può essere indebolito da problemi come porosità, crepe, cavità da ritiro e inclusioni. Questi difetti possono richiedere ulteriori test e controlli di qualità per garantire la sicurezza del componente.

Necessità di lavorazione

Nonostante le forme quasi nette prodotte dalla fusione, la maggior parte dei componenti deve essere lavorata per diventare precisa. Le sedi dei cuscinetti, i fori dei bulloni e le aree di tenuta devono essere rifiniti con una tolleranza ristretta. Questa misura aggiuntiva aggiunge tempo e costi alla produzione.

Limitazioni materiali

Non tutti i metalli sono adatti alla fusione. Altre leghe sono difficili da colare, rischiano di rompersi o non offrono la resistenza desiderata. Ciò limita la scelta dei materiali in alcuni componenti automobilistici e costringe i produttori a cercare altre strade.

Elevato consumo di energia

La colata è anche un processo ad alta temperatura che consuma molta energia per la fusione dei metalli. Ciò rende il processo di fusione ad alta intensità energetica rispetto ad altri processi produttivi, con conseguenti problemi di costo e ambientali.

Preoccupazioni ambientali

Oltre al consumo di energia, la fusione produce anche scarti di emissioni come la sabbia usata, le scorie e le emissioni di fusione del forno. Con il passaggio delle case automobilistiche a processi produttivi più rispettosi dell'ambiente, è ancora più difficile gestire questi sottoprodotti.

La tecnologia di colata oggi

La tecnologia di fusione è progettata per soddisfare i requisiti delle auto elettriche e della sostenibilità:

- Sistemi di colata automatizzati - risparmiare gli sprechi e aumentare la precisione.

- Stampa 3D di stampi - Sviluppo più rapido dei prototipi.

- Leghe ad alte prestazioni - Sono più resistenti e pesano meno di quelli ordinari.

- Integrazione dei veicoli elettrici - EV Nella produzione dei telai dei veicoli elettrici si utilizzano attualmente grandi fusioni di alluminio in un unico pezzo (occasionalmente denominate giga-fusioni).

Gli innovatori sottolineano che le parti delle automobili prodotte tramite fusione stanno cambiando con la nuova generazione di veicoli.

Confronto tecnico tra i materiali utilizzati nella fusione di automobili

Una tabella piuttosto tecnica dei materiali utilizzati nella fusione di automobili, qui una versione ampliata con le proprietà ingegneristiche, i vantaggi e l'utilizzo più importanti:

| Materiale | Densità (g/cm³) | Resistenza alla trazione (MPa) | Conduttività termica (W/m-K) | Vantaggi principali | Applicazioni tipiche |

| Ghisa | 6.9 - 7.3 | 150 - 400 | 40 - 55 | Elevata resistenza all'usura, buon smorzamento delle vibrazioni, resistenza al calore elevato | Blocchi motore, tamburi dei freni, canne dei cilindri |

| Leghe di alluminio | 2.6 - 2.8 | 200 - 400 | 120 - 160 | Leggero, resistente alla corrosione, buona lavorabilità | Teste dei cilindri, alloggiamenti del cambio, ruote |

| Leghe di acciaio | 7.7 - 7.9 | 400 - 1200 | 15 - 60 | Molto forte, elevata tenacità e resistenza alla fatica | Alberi a gomito, ingranaggi, componenti delle sospensioni |

| Leghe di magnesio | 1.7 - 1.9 | 150 - 300 | 70 - 90 | Estremamente leggero, buon rapporto resistenza/peso | Scatole di trasmissione, volanti, parti del cruscotto |

| Leghe di rame | 8.7 - 8.9 | 200 - 500 | 300 - 380 | Eccellente resistenza all'usura, elevata conducibilità termica ed elettrica | Cuscinetti, boccole, piccoli raccordi di precisione |

È in forma tecnico-ingegneristica con le proprietà numeriche (densità, resistenza alla trazione, conduttività termica), i vantaggi e le applicazioni.

Considerazioni ambientali

L'industria automobilistica ha sviluppato un interesse per la sostenibilità. La fusione è un processo che consuma energia; tuttavia, il riciclaggio e il miglioramento delle tecniche di fusione stanno riducendo al minimo gli effetti sull'ambiente. La quantità di energia utilizzata per riciclare l'alluminio, come metallo riciclato, è molto inferiore a quella utilizzata per produrre nuovo metallo.

L'obiettivo della produzione ecologica è quello di garantire che i cosiddetti pezzi fusi per automobili diventino non solo durevoli, ma anche rispettosi dell'ambiente.

Prospettive future

Il futuro della fusione automobilistica si prospetta roseo. I veicoli elettrici sono in arrivo, il che significa che i componenti leggeri ma potenti sono più che mai necessari. L'uso di grandi alluminio fuso è ridurre al minimo il numero di parti coinvolte nella produzione di assemblaggi di automobili, producendole più velocemente e a costi inferiori.

Anche in questo caso, la crescita sarà trainata dai mercati emergenti, perché le tecniche di produzione accessibili e durevoli sono necessarie per produrre veicoli in grandi quantità.

Conclusione

Da quando è stata introdotta l'industria automobilistica, la fusione è stata il settore principale della produzione di automobili e lo è ancora oggi. Il mondo dell'automobile non avrebbe potuto essere quello che è oggi senza le parti fuse (blocchi motore, parti delle sospensioni, ecc.). La fusione continuerà a essere uno dei processi più importanti dell'industria automobilistica, grazie alle moderne innovazioni, alle pratiche sostenibili e all'inclusione nella produzione di veicoli elettrici.

In breve, la dipendenza dai componenti automobilistici prodotti per fusione può anche dimostrare che una procedura collaudata nel tempo è in grado di adattarsi alle esigenze del nuovo secolo e alle sue sfide. Allo stesso modo, la potenza, l'economicità e la versatilità dei cosiddetti pezzi fusi per automobili li rendono una leggenda del trasporto attuale e futuro.

Domande frequenti

1. Cosa sono i ricambi auto fusi?

I ricambi auto in fusione sono elementi creati versando metallo liquido in uno stampo, che si indurisce per formare la forma desiderata. È ampiamente utilizzata per la produzione di blocchi motore, teste dei cilindri, alloggiamenti della trasmissione, parti dei freni e ruote.

2. Cosa c'è di così importante nella fusione nel mondo dell'automobile?

Uno dei motivi per cui la fusione è importante è che consente di produrre pezzi complessi e durevoli in grandi quantità a un costo relativamente basso. È inoltre flessibile nella progettazione, permette di utilizzare leghe leggere e garantisce l'uniformità in grandi quantità di produzione.

3. Quali sono i materiali tipici delle parti fuse di un'automobile?

I più diffusi sono la ghisa, le leghe di alluminio, le leghe di acciaio, le leghe di magnesio e le leghe di rame. Ogni materiale viene selezionato in base alle prestazioni del componente, come la forza, il peso o l'usura e la resistenza al calore.

4. Quali sono i vantaggi della colata sui componenti auto?

I vantaggi della fusione sono la libertà di progettazione, il basso costo, l'elevata resistenza e durata, la possibilità di utilizzare leghe leggere e la qualità costante nella produzione di grandi volumi. Per questo motivo è uno dei metodi preferiti per la produzione di parti importanti dell'automobile.

5. Quali sono i problemi o le limitazioni più importanti della fusione in auto?

I difetti di fusione (porosità o cricche), le lavorazioni aggiuntive per ottenere la precisione, la limitazione del materiale, l'utilizzo di energia elevata e i problemi ambientali causati dalle emissioni e dai prodotti di scarto sono le sfide principali.