La pressofusione dell'hardware: Guida completa alla produzione moderna

Il moderno ambiente competitivo dell'industria manifatturiera ha messo le industrie sotto continua pressione per la produzione di componenti hardware che siano robusti, resistenti, precisi ed economici. Per raggiungere questi obiettivi, le aziende utilizzano metodi di produzione moderni, di qualità ed efficienti. Uno dei processi di maggior successo e popolarità è quello della pressofusione di ferramenta. I produttori sono in grado di creare componenti di ferramenta che uniscono dettagli complessi a un'eccellente resistenza, inserendo il metallo fuso ad alta pressione in uno stampo di acciaio. Questo processo viene utilizzato per produrre sia elementi con una finitura liscia e una qualità uniforme, sia per produrre un numero significativo di elementi a un prezzo unitario ragionevolmente basso.

L'importanza della pressofusione di ferramenta è diffusa in una serie di settori. Viene utilizzata nell'industria automobilistica per la produzione di componenti leggeri ma resistenti che garantiscono efficienza dei consumi e sicurezza. Può essere utilizzata nell'elettronica per realizzare alloggiamenti sostenuti, connettori e dissipatori di calore. I componenti di precisione sono vantaggiosi per le aziende del settore aerospaziale, in quanto possono resistere alle condizioni più difficili, ma anche l'edilizia e l'industria del mobile li utilizzano per i loro allestimenti funzionali e decorativi.

L'articolo sarà un'indagine completa sul processo di pressofusione della ferramenta e sui suoi vantaggi, processi e materiali. Verrà inoltre esaminata la posizione della ferramenta in pressofusione di alluminio, i vantaggi distinti dell'uso di pressofusione di zinco e il crescente utilizzo delle varie parti della ferramenta per pressofusione nelle industrie attuali.

Che cos'è la pressofusione di hardware?

La pressofusione di ferramenta è un metodo di produzione specializzato che prevede l'utilizzo di stampi in acciaio, altrimenti chiamati matrici, per formare parti metalliche. Ciò avviene fondendo metalli come l'alluminio, lo zinco o il magnesio e poi forzando il metallo fuso in una cavità dello stampo ad alta pressione. Dopo l'indurimento del metallo, lo stampo viene aperto e il componente viene fatto uscire.

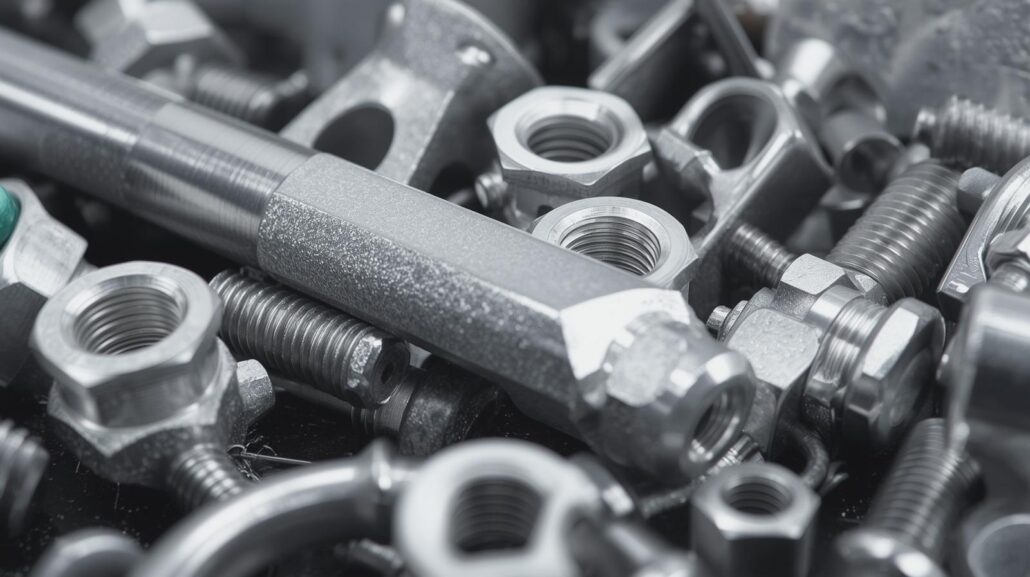

Con il termine ferramenta si intendono parti minori ma vitali come cerniere, staffe, maniglie e serrature, oltre ad altri accessori. Grazie alla fusione in stampo, i prodotti sono uniformi, resistenti ed economici, a differenza di altri metodi di produzione tradizionali come la forgiatura o la lavorazione meccanica.

Il processo di pressofusione dell'hardware

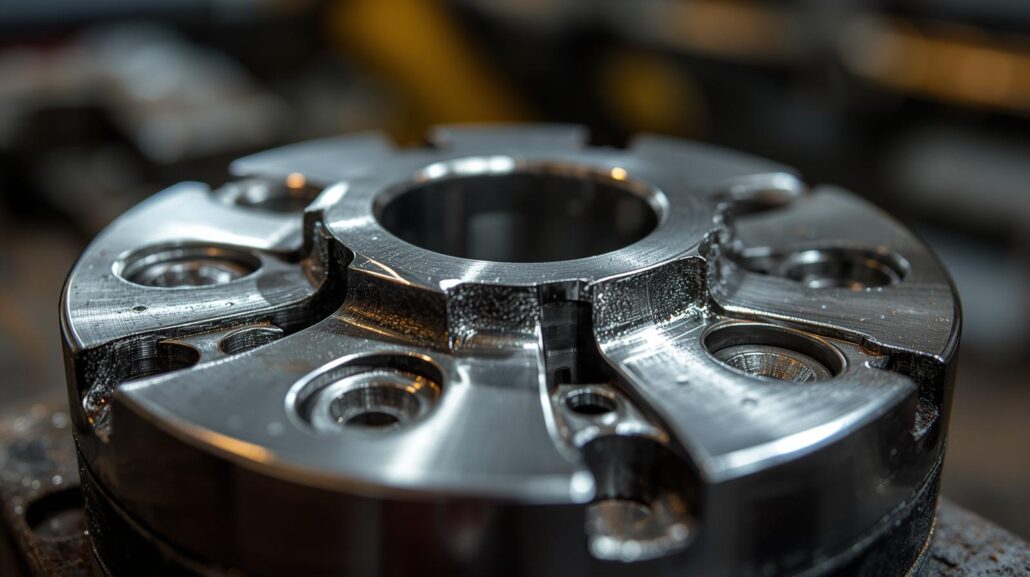

Progettazione e preparazione degli stampi

Pressofusione di hardware - Il processo di pressofusione inizia con la progettazione e la preparazione dello stampo, o matrice. Gli ingegneri progettano uno stampo utilizzando acciaio di alta qualità, abbastanza duro da sopportare un numero maggiore di cicli di iniezione di metallo fuso. Le due metà dello stampo vengono quindi modellate e assemblate per creare una cavità in cui verrà modellato il pezzo. Per essere efficiente, lo stampo avrà canali di raffreddamento incorporati per mantenere la temperatura e perni di espulsione, che consentiranno di rilasciarlo facilmente una volta solidificato.

Fusione del metallo

Una volta che lo stampo è pronto, il metallo scelto viene fuso in un forno a temperature ben controllate. L'alluminio e lo zinco sono i più utilizzati ed è importante mantenere lo stato fuso appropriato. La temperatura costante consente al materiale fuso di riempire lo stampo senza formare difetti e bolle d'aria.

Iniezione nello stampo

Dopo aver portato il metallo allo stato fuso corretto, viene forzato nella cavità dello stampo con una pressione estremamente elevata, che può variare da 1500 a 25000 psi, a seconda del materiale da utilizzare e della complessità del progetto. Si tratta di un metodo di iniezione ad alta pressione, che garantisce il riempimento di tutte le sezioni dello stampo fino all'ultimo dettaglio e un risultato estremamente preciso.

Raffreddamento e solidificazione

Non appena il metallo fuso entra nello stampo, inizia il raffreddamento e l'indurimento. Questo processo deve essere ben regolato, poiché un raffreddamento rapido o lento può portare a cambiamenti nella qualità del prodotto finale in termini di resistenza e precisione. Se si mantiene un ciclo di raffreddamento adeguato, i componenti hardware saranno potenti e dimensionalmente precisi.

Espulsione e finitura

Quando il pezzo è solido, lo stampo viene aperto e il componente viene letteralmente espulso dai perni di espulsione. A questo punto il prodotto viene modellato, ma presenta un eccesso di materiale, comunemente chiamato "flash". Questo viene rimosso e la porzione può essere sottoposta a ulteriori processi di finitura come lucidatura, anodizzazione o rivestimento per migliorarne l'aspetto e la lavorabilità. Il ciclo può essere ripetuto in modo continuo e i produttori possono produrre un numero enorme di pezzi di ferramenta in pressofusione dello stesso tipo con un'efficienza molto elevata.

Vantaggi della pressofusione di hardware

Precisione e accuratezza

Tra gli aspetti positivi più importanti della pressofusione di ferramenta c'è l'elevata precisione che il processo è in grado di fornire. Nel processo possono essere generati progetti complicati e strettamente tollerati, evitando ulteriori lavorazioni o addirittura eliminandole del tutto. Questa precisione fa sì che tutti i componenti si adattino al loro utilizzo, che si tratti di un veicolo, di un prodotto elettronico o di hardware per l'edilizia. I produttori apprezzano anche il fatto di poter creare forme complesse con lo stesso processo, invece di utilizzare diversi processi produttivi.

Forza e durata

Ai metalli pressofusi sono riconosciute una forte capacità meccanica e un'eccezionale resistenza. I componenti hardware prodotti con il processo di pressofusione sono in grado di sopportare pesi elevati, applicazioni ripetute e usura senza che la loro funzionalità ne risenta. Questo è il motivo per cui questi componenti tendono a essere applicati nei settori più affidabili, come quello automobilistico e aerospaziale. La sua durata implica anche una minore necessità di sostituire i prodotti, il che rappresenta un valore aggiunto per il produttore e per gli utenti finali.

Economico quando si tratta di grandi quantità

Il processo di fusione è molto economico quando la produzione di massa deve avvenire dopo la realizzazione dello stampo. Le aziende possono produrre migliaia o milioni di pezzi dello stesso tipo con variazioni minime. Questa capacità di produrre su larga scala e a basso costo unitario è uno dei fattori che rendono la pressofusione di ferramenta più desiderabile rispetto ad altri processi, come la forgiatura o la lavorazione. La pressofusione offre una soluzione impeccabile ai produttori che hanno bisogno di un compromesso tra qualità e prezzi più bassi.

Qualità della superficie

L'altro vantaggio di rilievo è la qualità della finitura superficiale nel corso della colata. I componenti pressofusi per ferramenta hanno solitamente superfici lisce e omogenee che non necessitano di molte o nessuna ulteriore lavorazione. Questo li rende ideali per il rivestimento, la verniciatura, l'anodizzazione o la placcatura, in base alle esigenze funzionali ed estetiche del prodotto finale. L'elevata finitura non solo ne esalta l'aspetto, ma conferisce anche resistenza alla corrosione e all'usura.

Efficienza del materiale

La pressofusione è uno dei processi produttivi più efficienti dal punto di vista dei materiali. La precisione associata all'iniezione del metallo fuso nello stampo comporta uno spreco minimo di materiale. Anche le quantità minime di contenuto superfluo possono essere riutilizzate e riciclate, e quindi il processo è ecologico e conveniente. Questo è il caso soprattutto delle industrie di oggi, dove la sostenibilità sta diventando una priorità.

Versatilità del design

Oltre ai vantaggi classici, l'altro vantaggio significativo della pressofusione di ferramenta è la sua flessibilità. Il processo consente agli ingegneri di creare componenti di quasi tutte le forme, compresi i disegni complessi, le pareti sottili e i dettagli difficili da realizzare con processi alternativi. Tale flessibilità consente inoltre ai produttori di essere più innovativi e di sviluppare hardware in grado di rispondere a requisiti sia funzionali che estetici.

Velocità ed efficienza

La pressofusione è apprezzata anche per la velocità. L'intero ciclo di processo di iniezione, raffreddamento ed espulsione può richiedere pochi secondi o minuti, a seconda delle dimensioni del pezzo. Ciò comporta un ciclo di produzione significativamente breve, che consente alle aziende di produrre e soddisfare richieste elevate e scadenze rigorose senza compromettere la qualità. La pressofusione di ferramenta è molto più efficiente nella produzione su larga scala rispetto a tecniche più lente come la colata in sabbia.

Consistenza della produzione di massa

L'uniformità è importante nei settori in cui le parti intercambiabili sono importanti. Poiché ad ogni ciclo di pressofusione vengono creati componenti con le stesse dimensioni e proprietà, il processo viene utilizzato per garantire la coerenza della produzione di massa. Il risultato di un'azienda che ha realizzato cento pezzi e di una che ne ha realizzati mille è lo stesso. Questo è uno dei punti di forza della pressofusione che definisce il livello di ripetibilità.

Hardware in alluminio pressofuso

L'alluminio è uno dei materiali più comunemente utilizzati durante il processo. La popolarità del Pressofusione di alluminio L'alluminio è leggero, non soggetto a corrosione e con ottime caratteristiche meccaniche.

La ferramenta realizzata in pressofusione di alluminio può trovare impiego in settori quali:

- Automobilistico - Staffe, alloggiamenti e connettori.

- Elettronica - Dissipatori di calore, involucri e connettori.

- Costruzione - Montaggio di finestre e porte, maniglie e serrature di porte.

L'altro vantaggio significativo della ferramenta in alluminio pressofuso è che ha la forza di un oggetto e, allo stesso tempo, è leggera, quindi è particolarmente utile nel settore dei trasporti, dove l'efficienza del carburante è fondamentale.

Infine, è facile far rivestire, anodizzare o verniciare la ferramenta in alluminio pressofuso per adattarla ai requisiti di progettazione e offrire ai produttori una flessibilità sia funzionale che estetica.

Hardware in pressofusione di zinco

Lo zinco è un'altra importante materia prima dell'industria. Pressofusione di zinco La ferramenta presenta diversi vantaggi rispetto all'alluminio. Sebbene lo zinco sia più pesante, è anche più forte e offre una grande resistenza agli urti e all'usura.

Nei prodotti che richiedono dettagli raffinati e buone finiture superficiali, come ad esempio accessori decorativi, serrature, cerniere ed elettronica di consumo, la ferramenta in zinco pressofuso è comunemente utilizzata. La superiore fluidità di fusione dello zinco consente ai produttori di realizzare progetti complessi che non sarebbero facilmente realizzabili con altri metalli.

L'elevata durata della ferramenta in zinco pressofuso è uno dei suoi maggiori punti di forza nelle situazioni in cui i componenti sono costantemente sottoposti a pressione meccanica. È il caso della ferramenta per mobili, degli accessori industriali e degli utensili.

Inoltre, la ferramenta in pressofusione di zinco presenta una buona resistenza alla corrosione e può essere placcata in varie finiture per garantire protezione e un aspetto gradevole.

Parti hardware in pressofusione

Quando si parla di parti di ferramenta in pressofusione, ci si riferisce ai numerosi prodotti realizzati con questo processo. Questi includono:

- Ferramenta per porte e finestre Maniglie, cerniere e serrature.

- Componenti per autoveicoli - Componenti di montaggio, alloggiamenti e staffe.

- Ferramenta per mobili - Pomelli e accessori decorativi e supporti.

- Componenti elettronici - Connettori, dissipatori di calore e involucri.

I componenti hardware della pressofusione sono versatili e quindi molto importanti nella maggior parte dei settori industriali. Inoltre, questi componenti sono importanti per i produttori perché sono funzionali, precisi e convenienti.

Inoltre, i componenti hardware in pressofusione possono essere personalizzati per soddisfare le esigenze speciali delle singole applicazioni. Questi componenti possono essere sviluppati per fornire prestazioni eccellenti, indipendentemente dalla resistenza, dal design leggero o dall'estetica.

Infine, il mercato mondiale dei componenti hardware di pressofusione è in crescita per la necessità di realizzare una produzione efficiente e scalabile di prodotti per soddisfare i consumatori.

Profili applicati alle industrie

Industria automobilistica

L'industria automobilistica è un grande cliente della pressofusione di materiali duri, poiché le automobili utilizzano numerosi componenti leggeri e resistenti. La pressofusione offre precisione e risparmio di costi, tra l'altro, per gli alloggiamenti dei motori e gli allestimenti interni.

Industria elettronica

Sia la minuteria in ottone pressofuso che quella in zinco pressofuso sono essenziali nell'elettronica, soprattutto nella produzione di involucri, connettori e parti di raffreddamento.

Costruzione e arredamento

Pressofusione Le parti di ferramenta sono tipicamente utilizzate come maniglie, serrature, cerniere ed elementi decorativi nell'edilizia e nella produzione di mobili.

Apparecchiature aerospaziali e industriali

Componenti leggeri e resistenti sono apprezzati nell'industria aerospaziale, mentre l'industria dei macchinari industriali gode dei vantaggi di componenti hardware affidabili prodotti con la tecnologia della pressofusione.

Materiali per la pressofusione dell'hardware

Alluminio

L'alluminio è un materiale relativamente popolare che viene solitamente utilizzato per produrre la cosiddetta ferramenta in alluminio fuso. L'alluminio è leggero, non corrosivo, resistente e adatto ai settori automobilistico, aerospaziale ed elettronico. Si rivela vantaggioso soprattutto quando si vuole ridurre al minimo il peso, come nel caso dei trasporti, dove il risparmio di carburante è un fattore importante. L'alluminio è in grado di resistere alle alte temperature di esercizio ed è per questo che viene preferito per le parti del motore e per i componenti elettronici.

Zinco

Lo zinco è un'altra soluzione popolare, molto resistente e in grado di catturare dettagli molto fini. La ferramenta in pressofusione di zinco viene comunemente utilizzata quando il prodotto è un accessorio decorativo, una serratura o una cerniera ed è necessaria la capacità di essere forte e preciso. Lo zinco ha una forza naturale di resistenza agli urti e all'usura e, pertanto, è una buona scelta per le applicazioni in cui le parti della ferramenta sono soggette a un uso frequente o a sollecitazioni meccaniche. Offre inoltre una finitura superficiale liscia, che può essere facilmente placcata o rivestita, rendendolo molto durevole e attraente.

Magnesio

Un'altra scelta di pressofusione è il magnesio che, nella ferramenta in generale, non è così comunemente utilizzato come l'alluminio e lo zinco. È molto leggero ma molto potente, quindi utile nelle industrie aerospaziali ed elettroniche. Sebbene il magnesio non sia sempre il materiale iniziale da prendere in considerazione per la pressofusione di componenti hardware, viene preso in considerazione in scenari in cui la riduzione del peso è fondamentale, ma non vi è alcuna riduzione delle prestazioni.

Leghe di rame e ottone

In alcune ferramenta specifiche, vengono utilizzate leghe di rame e ottone. Non sono così diffuse come l'alluminio o lo zinco, ma questi metalli sono ottimi per la resistenza all'usura e possiedono una buona conduttività elettrica. Questo li rende applicabili a elementi di ferramenta che richiedono l'integrazione di caratteristiche sia meccaniche che elettriche, come alcuni connettori o terminali.

Il futuro della pressofusione di hardware

Con lo sviluppo della tecnologia, l'importanza della "pressofusione di hardware" è destinata ad aumentare ulteriormente. Il processo sta diventando sempre più veloce e preciso grazie all'automazione e alla progettazione assistita da computer. Si stanno sviluppando nuove leghe per aumentare la forza, ridurre il peso e migliorare la resistenza alla corrosione.

Questo settore è anche influenzato dall'aumento dell'attenzione alla sostenibilità. La pressofusione è un'opzione ecologica perché i metalli riciclabili come l'alluminio e lo zinco possono essere riciclati. Le aziende stanno adottando strategie di produzione più rispettose dell'ambiente per ridurre al minimo l'utilizzo di energia e gli sprechi.

Le industrie dipenderanno ancora in futuro dalla pressofusione di ferramenta per fornire i pezzi robusti, efficienti e precisi necessari ai prodotti moderni.

Conclusione

In conclusione, l'importanza della pressofusione di ferramenta si è rivelata uno dei processi più vitali della produzione contemporanea, che offre al settore industriale l'opportunità di sviluppare componenti di ferramenta precisi, durevoli ed economici. La pressofusione è una tecnica che consente di creare forme intricate con un elevato livello di dettaglio, finiture di pregio e alta qualità, a differenza di altri metodi convenzionali. Questo la rende un'opzione perfetta quando l'industria interessata ha requisiti significativi di affidabilità e precisione.

I campi di utilizzo di questo processo sono molto diversi. Dal momento che la produzione del pressofusione di alluminio La ferramenta pressofusa, che offre una struttura leggera ma resistente da utilizzare nel mercato automobilistico e aerospaziale, e la ferramenta pressofusa in zinco, la cui resistenza è ben nota e fornisce i dettagli richiesti nei prodotti di consumo, la portata di questa tecnica è difficile da eguagliare. Inoltre, la grande varietà di pezzi di ferramenta pressofusi garantisce alle aziende del settore edile, elettronico, dell'arredamento e di altri settori di trovare i componenti più adatti alle loro esigenze.

L'aspetto più interessante della cosiddetta pressofusione di ferramenta è che consente una produzione di massa con una conservazione di massa e, allo stesso tempo, la qualità della superficie e la resistenza sono eccezionalmente buone. Con lo sviluppo della tecnologia e dell'industria che richiede soluzioni hardware ad alte prestazioni, la pressofusione non potrà che rafforzarsi e rimarrà uno dei pilastri dell'industria mondiale.