La pressofusione a camera fredda è una tecnica di produzione di precisione applicata alla fabbricazione di componenti metallici complicati, caratterizzati da alti livelli di resistenza e precisione. Questo processo può essere utilizzato al meglio nei metalli che hanno una soglia elevata del punto di fusione, come l'alluminio, l'ottone e le leghe di rame. I sistemi di pressofusione a camera fredda non vengono immessi nel metallo fuso come un sistema di pressofusione a camera calda; al contrario, il metallo viene immesso nella macchina di pressofusione a camera fredda mediante il travaso manuale del metallo dopo la sua fusione in un altro forno. Questo sistema è meno usurante per la macchina e utilizza leghe più resistenti.

Tra i fattori importanti che spingono le aziende a scegliere questo metodo ci sono gli speciali vantaggi e svantaggi della pressofusione a camera fredda. La precisione dimensionale è massima, le finiture superficiali sono lisce e i tempi di ciclo lunghi. Tuttavia, la resistenza e la durata dei componenti sono le caratteristiche preferite nei mercati automobilistico, aerospaziale ed elettronico.

La differenza tra pressofusione a camera calda e a camera fredda è fondamentale per fare la scelta giusta del processo. La pressofusione a camera calda è più rapida e si applica a metalli a basso punto di fusione, come lo zinco, mentre il sistema di pressofusione a camera fredda è progettato per gestire temperature più elevate e metalli più resistenti. Con questo processo, inoltre, i produttori saranno in grado di fabbricare pezzi duraturi e affidabili, con un elevato grado di precisione nelle specifiche.

Nel presente articolo, discuteremo il principio di funzionamento della pressofusione a camera fredda, le sue parti principali, la natura del metallo impiegato e i parametri tecnologici della pressofusione a camera fredda, tra cui la forza di chiusura e il tempo di ciclo. Verranno inoltre presi in considerazione i vantaggi e gli svantaggi della pressofusione a camera fredda, per fornire un quadro completo di questo importante processo produttivo.

Indice dei contenuti

ToggleChe cos'è la pressofusione a camera fredda?

Pressofusione a camera fredda: Il processo di pressofusione a camera fredda è un processo di fusione di metalli in cui il metallo fuso viene versato manualmente o automaticamente in una camera fredda separata, esterna al sistema di iniezione. Successivamente, il metallo viene spinto ad alta pressione in una cavità dello stampo, che lo fa raffreddare e cristallizzare nella forma desiderata.

Di solito si applica a metalli con un elevato punto di fusione, come ottone, alluminio e leghe di rame. Lo scopo è quello di evitare la corrosione e l'affaticamento termico che possono causare un funzionamento scorretto dei componenti del sistema di iniezione, a differenza di quanto avviene nella camera calda. processo di pressofusioneIn cui il meccanismo di iniezione è sospeso nel metallo fuso, il processo a camera fredda mantiene segregate le strutture di iniezione.

L'applicazione della pratica di quest'ultima, cioè la pressofusione a camera fredda, è particolarmente vantaggiosa, laddove i metalli utilizzati danneggerebbero i componenti, mettendoli a contatto. L'alta pressione può essere utilizzata nel processo di iniezione stesso e si possono ottenere componenti più densi e resistenti, con una finitura superficiale brillante e stabilità dimensionale.

Processo di pressofusione: passo dopo passo

L'obiettivo della tecnica di pressofusione a camera fredda è quello di realizzare parti metalliche altamente precise e dure, spesso composte da leghe che hanno punti di fusione ad alta temperatura, come l'alluminio e l'ottone. Vediamo passo per passo come funziona:

1. Il forno esterno viene utilizzato per fondere il metallo.

Il processo è simile a quello della colata a camera calda, tranne per il fatto che la fusione del metallo avviene in un forno separato all'esterno. Ciò è necessario in quanto il metallo fuso nella colata a camera fredda provoca un elevato livello di calore all'interno che non può essere gestito. Il metallo viene fuso, dopodiché può essere trasferito nella macchina di colata.

2. Versamento del metallo fuso nel manicotto di iniezione

Successivamente, il metallo fuso viene versato nel manicotto di iniezione della macchina di pressofusione. Questa operazione viene eseguita manualmente o con l'ausilio di un braccio. Il manicotto è un tubo robusto e resistente al calore in cui il metallo si deposita e viene successivamente iniettato. Questa operazione deve essere eseguita molto rapidamente per evitare una solidificazione prematura.

3. Lo stantuffo spinge il metallo nello stampo.

Uno stantuffo d'acciaio entra nel manicotto di iniezione e preme il metallo fuso ad alta pressione nelle cavità dello stampo. La forza esercitata fa sì che il metallo riempia lo stampo anche in presenza di un disegno complicato o di una parete molto sottile e riduce le possibilità di difetti, come le sacche d'aria.

4. La solidificazione del metallo all'interno dello stampo

Una volta riempito lo stampo, il metallo inizia a raffreddarsi e a solidificarsi all'interno dello stampo. Questa fase di solidificazione è molto importante per ottenere un pezzo buono e preciso. Il tempo di raffreddamento dipende dal metallo del pezzo, dallo spessore del pezzo e dalla temperatura dello stampo.

5. La matrice in ottone e i perni di espulsione forzano l'uscita dalla fusione

Quando il pezzo si è solidificato, l'unità di bloccaggio della macchina apre lo stampo e i perni di espulsione forzano il getto fuori dalla cavità dello stampo. La porzione viene quindi spostata in una stazione di raffreddamento o in una stazione di rifilatura.

6. Rimozione del flash (rimozione del metallo in eccesso)

Sui lati c'è un eccesso di metallo, chiamato "flash", che si trova intorno ai bordi della fusione dove le metà dello stampo si uniscono. Questo viene rimosso mediante rifilatura meccanica, rettifica o lavorazione, a seconda della finitura richiesta. In questo modo si evita che il lavoro finale sia inferiore alla forma e alle tolleranze previste.

7. Ripristino del ciclo degli stampi e lubrificazione

La matrice viene lavata e ingrassata prima di entrare nel ciclo successivo, per essere di buona qualità ed evitare che si attacchi. Una volta terminata l'oliatura, la matrice viene nuovamente bloccata e la macchina passa al reset per altri cicli.

8. Ispezione e finitura della qualità

Si tratta di un pezzo completo che viene controllato per verificare che non esistano difetti di qualità, come cricche, ritiri o anomalie sulla superficie. A seconda dei requisiti di utilizzo finale, il pezzo può essere sottoposto a ulteriori lavorazioni, trattamenti superficiali o assemblato (se necessario).

Metalli da utilizzare nel processo di pressofusione a camera fredda

I metalli ad alta fusione trarranno vantaggio dall'uso della pressofusione a camera fredda. Tali metalli sono molto forti e resistenti al calore, in quanto molto accoglienti per le strutture. I seguenti metalli sono comunemente utilizzati durante questo processo

Leghe di alluminio

Il metallo più diffuso nella pressofusione a camera fredda è l'alluminio. È leggero, resistente alla corrosione e presenta un elevato rapporto forza-peso. I componenti in alluminio sono utilizzati nei settori automobilistico, aerospaziale ed elettronico, che richiedono precisione e durata.

Leghe di magnesio

Il metallo strutturale più leggero per la pressofusione è il magnesio. Viene utilizzato per la sua resistenza e la capacità di smorzare le vibrazioni. Le leghe di magnesio per l'industria aerospaziale e l'elettronica sono un po' più economiche da colare in stampi a camera fredda, ma molte sono più tipicamente colate in sistemi a camera calda.

Leghe di ottone e rame

Le parti a bassa resistività e protezione dalla corrosione sono realizzate in lega di rame e ottone. Questi metalli sono adatti per articoli idraulici, attrezzature marine e connettori elettrici. Sono estremamente durevoli e resistenti all'usura, il che ne suggerisce l'idoneità in ambienti estremi.

Leghe zinco-alluminio (Z A)

Per migliorare la resistenza e la fluidità, le leghe ZA mescolano lo zinco con quantità maggiori di alluminio. Nella colata a camera fredda, queste leghe trovano applicazione quando sono richieste una finitura superficiale fine e un'elevata resistenza al carico (ferramenta per lavatrici, ingranaggi e pezzi ornamentali).

Leghe speciali

Le applicazioni appositamente progettate possono richiedere leghe speciali, tra cui le leghe a base di nichel o di titanio. Trovano applicazione in settori come quello aerospaziale o delle apparecchiature mediche, dove la loro capacità di lavorare sotto un elevato livello di stress è significativa. Tuttavia, sono meno diffuse perché sono costose e complesse.

La tabella è riportata di seguito

La tabella che segue è chiara e pulita con le proprietà dei metalli di tutti coloro che utilizzano profili di pressofusione a camera fredda, le loro densità, il loro punto di fusione, le caratteristiche principali e i loro usi:

| Metallo | Densità (g/cm³) | Punto di fusione (°C) | Caratteristiche principali | Applicazioni tipiche |

| Leghe di alluminio | 2.7 | ~660 | Leggero, resistente alla corrosione, buona conduttività | Componenti automobilistici, involucri elettronici, componenti aerospaziali |

| Leghe di magnesio | 1.7 | ~650 | Ultra leggero, buon rapporto resistenza-peso | Staffe aerospaziali, dispositivi mobili e telai strutturali |

| Leghe di rame | 8.9 | ~1085 | Eccellente conduttività elettrica/termica, resistente alla corrosione | Connettori elettrici, raccordi idraulici e ferramenta per la nautica |

| Ottone | ~8.4 | ~900-940 | Forte, resistente alla corrosione, buona lavorabilità | Ferramenta decorativa, valvole, ingranaggi |

| Zinco-alluminio (ZA) | ~5.0 | ~380-500 | Buona finitura superficiale, resistenza all'usura e facilità di fusione | Componenti industriali, accessori per mobili e alloggiamenti per pompe |

| Leghe di nichel/titanio | 8.0-8.9 | 1300+ | Alta resistenza, resistenza alle temperature estreme | Aerospaziale, difesa, componenti medicali specializzati |

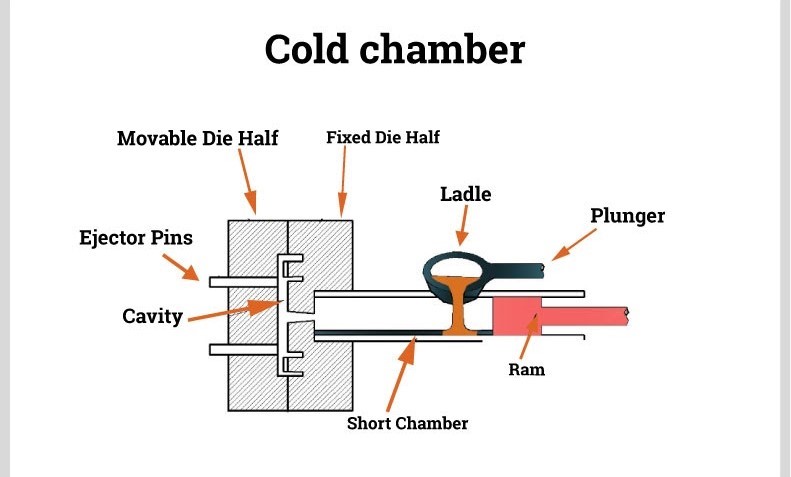

Componenti di macchine per la pressofusione a camera fredda

Una macchina per la pressofusione a camera fredda è una macchina sofisticata che lavora o tratta metalli fusi caldi come alluminio, ottone e magnesio. Tutti i componenti sono collaborativi e fanno in modo di fornire una colata di metallo accurata, veloce e coerente. I componenti principali e i loro ruoli sono indicati di seguito:

1. Forno (unità di fusione esterna)

Nella pressofusione a camera fredda, il forno è esterno, a differenza dei sistemi a camera calda. In quest'area indipendente, il metallo fuso viene fuso e successivamente trasferito manualmente o automaticamente al manicotto di iniezione. In questo modo, il metallo fuso viene segregato in modo da non entrare in contatto con parti interne sensibili e da consentire la manipolazione di leghe ad alto punto di fusione.

2. Manicotto del colpo

Viene utilizzato un tubo d'acciaio orizzontale, chiamato manicotto di iniezione, in cui viene versato il metallo fuso prima dell'iniezione. Il tubo contiene temporaneamente il metallo fuso e lo dirige verso la cavità dello stampo quando la pressione viene esercitata dallo stantuffo. Il manicotto deve essere in grado di resistere al calore e all'abrasione ad ogni ciclo di colata.

3. Pistone e asta del pistone

Il pistone è un oggetto simile a un pistone (a forma di asta) che spinge il metallo fuso fuori dal manicotto di iniezione e nello stampo. Lo stantuffo è collegato a un'asta e si muove ad alta velocità e potenza, mentre la cavità viene riempita ad alta velocità per ridurre la possibilità di difetti come la porosità o la chiusura a freddo.

4. Stampo o matrice

Il prodotto finale viene modellato con l'aiuto dello stampo. È composto da due metà: la metà mobile (stampo di espulsione) e la metà fissa (stampo di copertura). All'interno dello stampo sono presenti complicati canali di raffreddamento, di sfiato dell'aria e di flusso del metallo. Una buona progettazione dello stampo garantisce l'accuratezza delle dimensioni e una finitura liscia.

5. Unità di serraggio

Questa unità mantiene in contatto le metà dello stampo durante l'iniezione ad alta pressione. La sottopone a migliaia di libbre di pressione in modo che il metallo fuso non fuoriesca. Una volta raggiunta la solidificazione, l'unità di bloccaggio si sposta per aprire lo stampo ed espellere il pezzo finito.

6. Sistema di espulsione

Una volta che il metallo si è solidificato all'interno dello stampo, il pezzo viene espulso dallo stampo mediante perni di espulsione o meccanismi di espulsione. Questi perni sono opportunamente regolati in modo da non distruggere l'oggetto fuso. La produzione è ad alto volume, di solito automatizzata e dotata di sensori per il rilevamento dei pezzi.

7. Sistema di raffreddamento

Esiste un sistema di raffreddamento, che implica canali di acqua o olio all'interno dello stampo per regolare la temperatura. Questo sistema aiuta a controllare il tempo di solidificazione del pezzo da fondere e riduce il tempo di ciclo. Un buon raffreddamento evita il surriscaldamento dello stampo e assicura una buona uniformità del pezzo.

8. Sistemi idraulici e di controllo

Le moderne macchine di pressofusione a camera fredda sono dotate di sistemi idraulici cooperativi per regolare il movimento dello stantuffo, dell'unità di bloccaggio e del sistema di espulsione. I sistemi di controllo computerizzati li monitorano e controllano con precisione la velocità, la pressione, il tempo e la temperatura dell'iniezione nello stampo.

9. Sistema di lubrificazione

A ogni ciclo, i lubrificanti vengono spruzzati sulle superfici dello stampo e della bussola per ridurre al minimo l'attrito, migliorare il movimento del metallo ed evitare l'incollaggio. Sistemi di lubrificazione automatica. I sistemi di lubrificazione automatica sono utilizzati in ambienti con elevati volumi di produzione, dove si ricerca la coerenza e si richiede un tempo minimo alla macchina.

10. Dispositivi di sicurezza e di monitoraggio

Per quanto riguarda la sicurezza, gli operatori sono protetti in quanto le macchine a camera fredda sono dotate di interblocchi di sicurezza, arresti di emergenza e sensori di temperatura per garantire il funzionamento. I sistemi di monitoraggio consentono di registrare in tempo reale le prestazioni delle macchine e di individuare tempestivamente eventuali problemi.

Cosa si intende per forza di serraggio e tempo di ciclo?

Il tempo di ciclo e la forza di chiusura sono i parametri di prestazione necessari nel caso della pressofusione a camera fredda. Hanno un impatto diretto sulla qualità dei pezzi, sulla velocità di produzione e sull'efficienza della macchina. Conoscere meglio questi termini aiuta i produttori a massimizzare la produzione e a ridurre al minimo i difetti.

Forza di serraggio

La forza di bloccaggio è la pressione che mantiene chiuse le due metà dello stampo quando viene iniettato il metallo fuso. Nella pressofusione a camera fredda, il metallo fuso viene versato in uno stampo con una pressione molto elevata (a volte 10.000 psi o anche di più) e quindi lo stampo deve essere bloccato saldamente per evitare separazioni o perdite.

- A seconda delle dimensioni e della complessità del pezzo, la forza di serraggio si misura in tonnellate e si suggerisce una media di oltre 100 tonnellate fino a più di 3.000 tonnellate.

- La forza di chiusura necessaria si basa sull'area del getto, in proiezione, e sulla pressione di iniezione.

- Quando la forza applicata è insufficiente, il metallo fuso può fuoriuscire dalla linea di separazione, creando difetti chiamati "flash".

- Se è troppo grande, la macchina potrebbe essere soggetta a un'usura inutile o un pezzo potrebbe deformarsi a causa della sovracompressione.

- La forza di serraggio appropriata consente di ottenere fusioni pulite e precise, con tolleranze ristrette.

Tempo di ciclo

Il tempo di ciclo è la quantità di tempo necessaria per effettuare la colata utilizzando un ciclo completo della macchina, cioè da quando la macchina inietta a quando la macchina successiva inietta. Nella pressofusione a camera fredda, il ciclo comprende:

- Versamento del metallo nel manicotto di pallinatura

- Riempimento del metallo nello stampo. Iniezione del metallo nello stampo

- Raffreddamento e solidificazione del pezzo: Raffreddamento e solidificazione del pezzo

- L'apertura e l'espulsione del pezzo

- La lubrificazione e il caricamento per il prossimo bang

Il tempo di ciclo della camera fredda è compreso tra 30 secondi e 2 minuti, in base alla lega, allo spessore e alla complessità del pezzo. Quanto più piccoli sono i cicli, tanto maggiore sarà la produzione, anche se c'è il rischio di non riempire completamente o raffreddare correttamente. I cicli più lunghi sono migliori in termini di fusione, ma inferiori in termini di produzione e di costi. In un ambiente di produzione ad alto volume, è importante ottimizzare il tempo di ciclo per mantenere l'equilibrio tra qualità ed efficienza.

I motivi per cui sono importanti sono:

Una macchina di pressofusione deve produrre una forza di serraggio sufficiente a sopportare la pressione di iniezione del metallo fuso senza l'apertura dello stampo. Nel frattempo, è necessario un buon tempo di ciclo ottimizzato per garantire una produzione rapida e senza difficoltà di colata.

Tutti questi fattori si combinano per avere un impatto diretto sui seguenti fattori:

- Produttività

- Consistenza della parte

- Costi operativi

- Durata degli utensili

Vantaggi e svantaggi della pressofusione a camera fredda

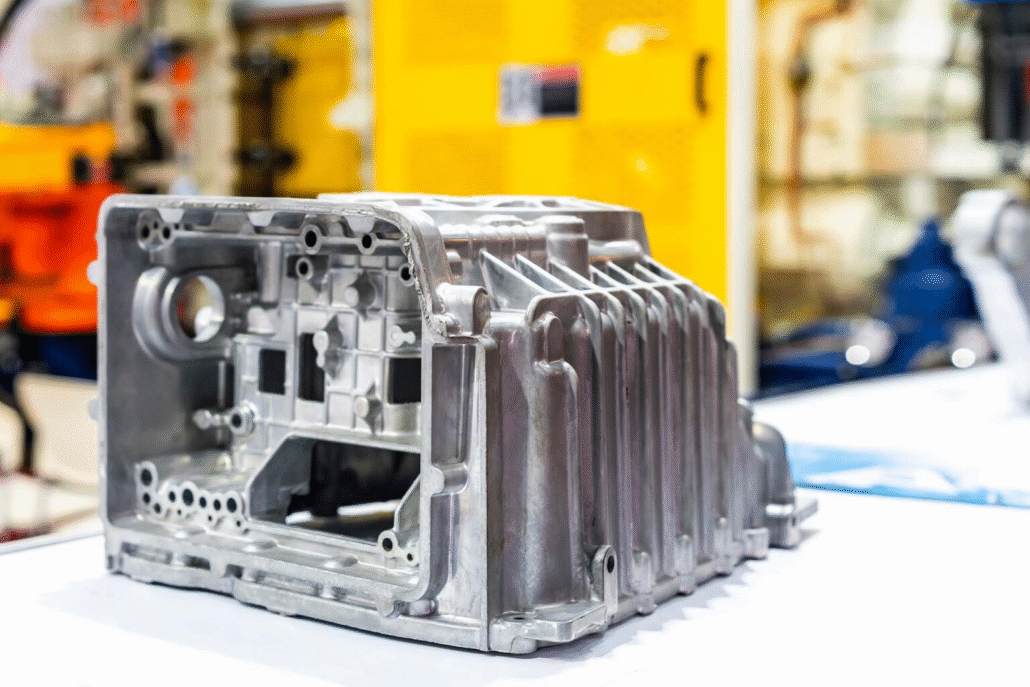

Pressofusione a camera fredda: La pressofusione a camera fredda è un metodo ideale per produrre componenti metallici complessi e resistenti in leghe ad alto punto di fusione come alluminio, magnesio e rame. Pur essendo un metodo molto efficiente nelle applicazioni industriali, presenta particolari punti di forza e di debolezza. I vantaggi e gli svantaggi della pressofusione a camera fredda sono illustrati in dettaglio.

I vantaggi della pressofusione a camera fredda

1. L'abbinamento perfetto con i metalli ad alta temperatura

Tra i vantaggi della pressofusione a camera fredda vi è la possibilità di utilizzare leghe ad alto punto di fusione, tra cui alluminio, ottone e rame. Questi metalli non possono essere utilizzati nella macchina a camera calda, poiché corroderebbero o romperebbero le parti dell'iniezione. Queste leghe più dure possono essere lavorate nel processo a camera fredda, che dispone di un sistema di fusione esterno.

2. Precisione e ripetibilità sovradimensionale

Le macchine a camera fredda fondono pezzi di altissima precisione e tolleranza e, in molti casi, necessitano di poche lavorazioni dopo la fusione. Ciò è particolarmente necessario quando si tratta di settori come quello aerospaziale o automobilistico, dove anche piccole deviazioni possono causare problemi di prestazioni o addirittura di sicurezza. L'iniezione ad alta pressione rende le forme complesse e i progetti a pareti sottili accuratamente dettagliati, ciclo dopo ciclo.

3. Maggiore resistenza meccanica

L'altro vantaggio è che i pezzi realizzati con questo processo hanno una struttura densa e fine. L'alta pressione e la velocità di riempimento dello stampo consentono al metallo fuso di aderire completamente alla forma dello stampo, eliminando porosità e microfratture. In questo modo si ottengono componenti non solo dimensionalmente stabili, ma anche sufficientemente robusti da resistere al carico meccanico.

4. Resistenza alla corrosione e al riscaldamento

Metalli come l'alluminio e il magnesio sono naturalmente resistenti alla corrosione, il che li rende adatti all'uso in aree soggette a condizioni di umidità o addirittura a sostanze chimiche. Un altro vantaggio è che questi materiali conservano la loro struttura alle alte temperature, il che può essere utile nelle parti del motore, nei dissipatori di calore e negli alloggiamenti delle apparecchiature elettroniche.

5. Facilità di automazione della pre-produzione su larga scala

I bracci robotici possono essere montati su macchine di pressofusione a camera fredda, sistemi di autocampionamento, sistemi di spruzzatura di stampi e pezzi che vengono espulsi automaticamente. L'integrazione favorisce una produzione efficace e rapida di migliaia di pezzi, mantenendo la qualità. Anche se l'investimento iniziale può essere elevato, il fatto che il processo possa essere facilmente automatizzato consente di ridurre i costi per unità.

Gli svantaggi della pressofusione a camera fredda

1. Aumento del tempo di ciclo

La camera fredda è più lenta rispetto al processo di pressofusione a camera calda. Il ciclo richiede il versamento manuale o robotizzato del metallo fuso nel manicotto di iniezione, il che comporta un costo in termini di tempo e riduce il numero di pezzi che possono essere prodotti all'ora. Questo potrebbe non essere adatto quando le linee di produzione sono molto veloci.

2. Aumento dei costi iniziali e operativi

Le macchine a camera fredda di solito costano di più rispetto agli altri tipi di macchine perché hanno un design pesante e la necessità di avere un forno esterno. Il costo delle operazioni aumenta anche a causa dell'energia consumata per fondere il metallo separatamente e dell'uso di un maggior numero di strumenti di manipolazione e di forza lavoro.

3. Rischio di porosità e possibilità di ossidazione

Poiché il metallo fuso viene spostato all'aria aperta e iniettato, entra in contatto con l'ossigeno e può essere soggetto a ossidazione. Durante il processo di iniezione, l'aria potrebbe anche rimanere intrappolata, creando porosità gassose. Se non controllati dal controllo del processo e dalla progettazione dello stampo, questi difetti possono deteriorare la resistenza e l'aspetto della fusione finita.

4. Esistono requisiti di manutenzione aggiornati

I manicotti, lo stantuffo e le matrici, a causa dell'aumento delle temperature di esercizio e delle leghe abrasive, si usurano più rapidamente. Le esigenze di manutenzione sono maggiori Pertanto, le esigenze di manutenzione sono più spesso cruciali per evitare difetti di colata e arresti non pianificati.

5. Non adatto a leghe con basso punto di fusione.

I metalli che fondono a temperature relativamente più basse, come lo zinco o il piombo, non possono essere fusi bene con la fusione a camera fredda. Tali materiali sono più adatti alla colata in camera calda, che è più rapida, più economica e più appropriata per la produzione di piccole serie o di pezzi complessi con leghe a bassa fusione.

Usi della pressofusione a camera fredda

Il processo ha un'ampia gamma di applicazioni in diversi settori difficili, grazie alla sua capacità di sintetizzare prodotti robusti e leggeri. Aree di applicazione. Alcune importanti aree di applicazione sono:

- Automobile: Blocchi di case e motori, parti della trasmissione e componenti strutturali.

- Aerospaziale: Componenti leggeri e spesso con tolleranze ridotte.

- Elettronica di consumo: Involucri e staffe in cui l'estetica e la precisione sono di interesse.

- Componenti resistenti al calore e alla corrosione: Indeficienti per l'industria.

Ciò che rende particolarmente utile la pressofusione a camera fredda sono la ripetibilità e la prevedibilità, fondamentali per la sicurezza del prodotto e la sua integrità strutturale, nonché la sua resistenza a lungo termine.

Differenza tra la pressofusione a camera calda e a camera fredda

La pressofusione è un processo efficace che viene impiegato nella produzione contemporanea come un ottimo modo per garantire la produzione di parti metalliche di buona qualità in tempi molto brevi e con alta precisione. Normalmente, esistono due forme principali di sistemi di pressofusione: la prima è la camera calda e la seconda è la camera fredda. Le varietà di pressofusione a camera calda e a camera fredda sono diverse e bisogna imparare a capire quale sia quella più adatta alle proprie specifiche, al ritmo di produzione e all'idoneità del materiale al progetto.

1. Compatibilità dei metalli

L'elemento distintivo significativo tra la pressofusione a camera calda e la pressofusione a camera fredda è la natura dei metalli che devono essere utilizzati da entrambe le macchine. Pressofusione a camera calda Si applica a leghe con un basso punto di fusione, come zinco, piombo e stagno. La pressofusione a camera fredda, invece, viene utilizzata con leghe ad alto punto di fusione come rame, alluminio e magnesio. Si tratta di metalli che necessitano di una configurazione più robusta, perché altrimenti sono destinati a rovinare le parti di una macchina a camera calda che sono immerse nell'acqua.

2. Processo di iniezione del metallo

Colata a camera calda: La fusione avviene in un forno incorporato nella macchina. Un sistema di alimentazione del metallo è immerso nel metallo fuso; inietta il metallo fuso direttamente nella cavità dello stampo.

La colata a camera fredda prevede un secondo forno per liquefare il metallo. Il metallo fuso viene poi versato manualmente o automaticamente nel manicotto di iniezione e quindi forzato nello stampo. Questa distinzione tra caricamento e iniezione è una componente caratteristica della distinzione tra pressofusione a camera calda e a camera fredda.

3. Velocità di produzione e tempo di ciclo

La pressofusione a camera calda è tendenzialmente più veloce e ha tempi di ciclo più brevi. La macchina ha il metallo a portata di mano, eliminando le perdite di tempo tra una ripresa e l'altra. Ciò la rende molto conveniente nella produzione su larga scala, dove la velocità di produzione è fondamentale.

La pressofusione a camera fredda ha un tempo di ciclo più elevato, poiché richiede più tempo per il dosaggio manuale o robotizzato e per il periodo di solidificazione. Tuttavia, è l'applicazione migliore per la produzione di pezzi che devono essere più resistenti, meno inclini alla corrosione e in termini di dimensioni.

4. Progettazione di attrezzature e costi

Pressofusione a camera calda. Le macchine a camera calda sono generalmente più economiche e più piccole, poiché non necessitano di un forno di fusione. Richiedono inoltre una minore quantità di attrezzature per la movimentazione. Tuttavia, possono essere utilizzate solo con metalli a basso punto di fusione e non corrosivi.

Pressofusione a camera fredda: I sistemi con camere fredde sono più grandi e complessi, utilizzano forni esterni e trasferiscono il metallo fuso attraverso bracci o robot. Sono più flessibili in termini di accettazione di metalli più resistenti, ma costano inizialmente di più rispetto alla maggior parte delle altre forme di confezionamento. Si ritiene che siano un investimento più sicuro nell'industria aerospaziale, automobilistica ed elettronica.

5. Qualità del pezzo e utilizzo

Entrambi i sistemi producono pezzi di alta qualità; tuttavia, la colata a camera fredda è solitamente preferita quando sono richieste forme complesse o pezzi che devono sostenere carichi o essere esposti all'ambiente. I getti più piccoli e dettagliati, come i connettori elettrici, le serrature e la ferramenta di consumo, sono più tipicamente realizzati con la fusione a camera calda.

Anche la finitura superficiale e il livello di porosità dei pezzi sono fattori di differenza tra la pressofusione a camera calda e quella a camera fredda. I sistemi a camera calda possono essere più lisci e causare meno porosità grazie a un'iniezione più rapida, ma al costo di un'iniezione più lenta, sono più deboli e più resistenti al calore rispetto alla colata a camera fredda.

I motivi per cui i produttori utilizzano la pressofusione a camera fredda

Sebbene i tempi di ciclo più lenti siano un marchio di fabbrica dei sistemi a camera fredda piuttosto che di quelli a camera calda, questo metodo può ancora essere preferito da molti produttori, a causa di diversi fattori:

- Flessibilità del materiale: La tecnologia è flessibile per facilitare una grande varietà di metalli tenaci e resistenti alla corrosione.

- Migliore qualità dei pezzi: Quando i pezzi sono sottoposti a pressioni più elevate, si ottiene un controllo molto maggiore, che li rende più densi e consistenti.

- Efficienza dei costi in grandi volumi: L'allestimento e l'attrezzatura possono essere costosi, ma il costo per unità si riduce drasticamente in caso di grandi tirature.

Se combinato con processi automatizzati, il processo può essere scalato facilmente, mantenendo livelli di alta qualità e un basso livello di scarti.

Tendenze future nella pressofusione a camera fredda

A causa della costante richiesta da parte delle industrie di componenti più leggeri, più resistenti e più sostenibili, anche il processo di pressofusione a camera fredda sta cambiando. Questa tecnica è stata resa possibile da nuovi progressi nei materiali degli stampi, nell'automazione e nel software di simulazione, per raggiungere nuovi livelli di prestazioni.

Alcune delle tendenze del futuro saranno:

- Sistemi di raffreddamento avanzati: Per ottenere cicli rapidi e durata di vita della matrice.

- AI e IoT: Per avere un monitoraggio più intelligente e una manutenzione predittiva.

- Leghe ecologiche: Consumare materiale riciclato per ridurre al minimo i rifiuti ambientali.

Queste sono alcune delle innovazioni destinate a migliorare l'uso di meno energia, a ridurre al minimo gli sprechi e a lavorare sull'efficienza complessiva, rendendo l'intero processo ancora più interessante per i produttori globali.

Conclusione

In sintesi, la pressofusione a camera fredda è un metodo essenziale per produrre pezzi potenti, precisi e densi, formati da metalli con un elevato punto di fusione. La sua capacità di lavorare con materiali come alluminio, magnesio e ottone la rende indispensabile nei settori in cui sono necessarie qualità e durata. La procedura in sé può non essere veloce come un processo a camera calda, ma nella maggior parte dei casi il risultato vale le soste.

Comprendendo il significato della differenza tra la pressofusione a camera calda e quella a camera fredda, si capisce il motivo per cui le macchine a camera fredda sono più adatte rispetto ai metalli che distruggerebbero i processi interni di una macchina a camera calda. La differenza è che la macchina è dotata di un forno esterno e il metallo viene introdotto manualmente nella camicia di pallini, il che ne mantiene la durata e la rende adatta all'uso per la colata.

Sebbene esistano alcune limitazioni, una profonda comprensione dei vantaggi e degli svantaggi della pressofusione a camera fredda consente ai produttori di prendere decisioni adeguate. Il processo offre maggiore resistenza, integrità strutturale e versatilità di progettazione, tutti aspetti importanti per le applicazioni ad alte prestazioni.

Con lo sviluppo della tecnologia di produzione, la pressofusione a camera fredda ha mantenuto un ruolo molto importante nella produzione di tutti i tipi di articoli, comprese le parti di un motore o persino la recente elettronica di consumo. Per un produttore, un ingegnere o uno studente, conoscere il processo è la chiave del successo nell'attuale paradigma della lavorazione dei metalli e della progettazione dei prodotti.

Domande frequenti

1. A cosa serve la pressofusione a camera fredda?

Il termine "pressofusione a camera fredda" è solitamente applicato alla produzione di componenti metallici robusti e complessi, come alluminio, magnesio e rame. È comune nell'industria automobilistica, aerospaziale ed elettronica.

2. Quali sono i vantaggi e gli svantaggi della pressofusione a camera fredda?

I vantaggi sono la resistenza, la buona precisione dimensionale e l'idoneità per i metalli ad alto punto di fusione. I suoi svantaggi sono i tempi di ciclo lenti e le attrezzature costose, superiori a quelle dei metodi a camera calda.

3. Che cosa si intende per pressofusione a camera calda e a camera fredda?

La differenza tra la pressofusione a camera calda e quella a camera fredda sta nel processo di iniezione del metallo. Le macchine a camera calda immergono l'iniettore nel metallo fuso, mentre quelle a camera fredda hanno un forno esterno e versano il metallo fuso a mano.

4. Quali metalli possono essere sottoposti a pressofusione a camera fredda?

I metalli più adatti sono quelli leggeri, come le leghe di alluminio, l'ottone, il rame e alcune leghe di magnesio, che hanno punti di fusione elevati e caratteristiche strutturali eccezionali.

5. Qual è il tempo di ciclo della pressofusione a camera fredda?

Dipende dalla complessità e dalle dimensioni del pezzo e di solito richiede in media dai 30 secondi ai 2 minuti, a seconda del tipo di metallo utilizzato.