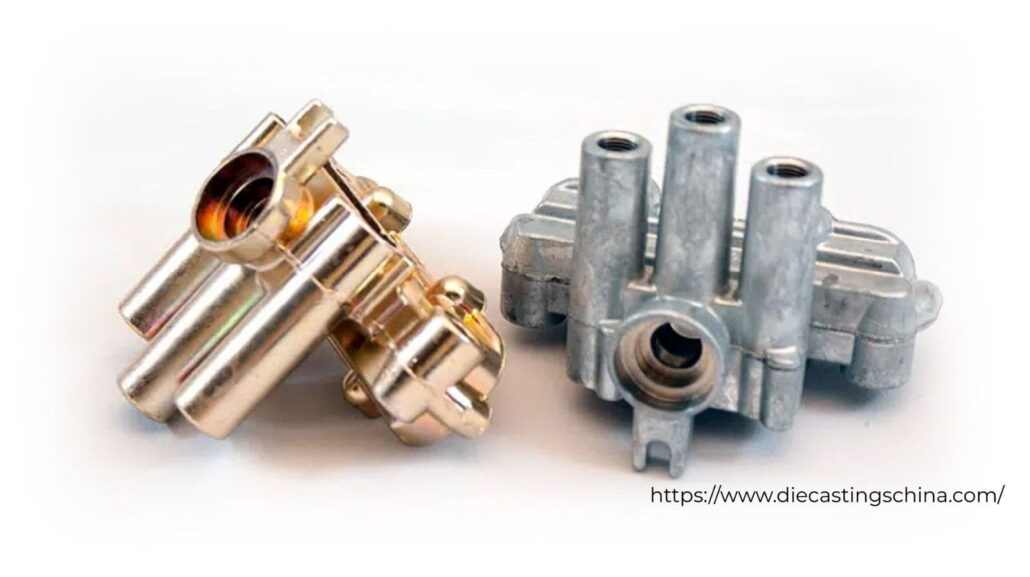

La pressofusione è un processo valido e versatile anche nel settore manifatturiero per la produzione di prodotti metallici di alta precisione. L'alluminio e lo zinco sono tra le leghe di pressofusione più comuni. Supponendo che siate impegnati nella produzione di un prodotto, nella progettazione o nell'individuazione degli ingredienti, dovete capire la differenza tra la pressofusione di zinco e quella di alluminio.

La guida aiuterà i produttori a scegliere la lega più appropriata per il loro progetto, che si tratti di componenti automobilistici, elettronici o beni di consumo. La pressofusione è un processo che consiste nel versare metallo fuso caldo in uno stampo ad alta pressione per produrre forme intricate con un elevato livello di finitura superficiale. Sia lo zinco che pressofusione di alluminio hanno i loro meriti e demeriti.

Vi forniremo inoltre confronti approfonditi, una visione tabellare e rapida e commenti professionali per aiutarvi a prendere una decisione informata. Alla fine, capirete chiaramente la differenza tra pressofusione di zinco e pressofusione di alluminio, e quando utilizzarli. Esploriamo i fattori chiave.

Indice dei contenuti

ToggleChe cos'è la pressofusione? Una rapida panoramica

È fondamentale comprendere il processo di pressofusione prima di confrontare la pressofusione di zinco e la pressofusione di alluminio. La pressofusione è un processo che consiste nel forzare il metallo fuso in una cavità dello stampo ad alta pressione (da 1.000 a 20.000 psi). Lo stampo o la matrice in acciaio temprato può produrre migliaia di pezzi simili con tolleranze ristrette.

Tipi di pressofusione

Pressofusione a camera calda

Si applica ai metalli a basso punto di fusione, come lo zinco. Il sistema di iniezione viene immerso nel metallo fuso.

Pressofusione a camera fredda

È preferibile quando il metallo ha una temperatura di fusione più elevata, come l'alluminio. Il trasporto del metallo fuso nella camera avviene per evitare danni alla macchina.

È preferita per la sua velocità, la precisione e la capacità di creare progetti complessi senza un'estesa post-elaborazione. A questo punto, confronteremo le due leghe principali: zinco e alluminio.

Proprietà primarie della pressofusione di zinco e alluminio

La scelta tra la pressofusione di zinco e quella di alluminio si riduce spesso alle caratteristiche del materiale. Lo zinco (e comunemente in lega come Zamak) e l'alluminio (come l'ADC12 o l'A380) non hanno gli stessi punti di forza, peso, resistenza alla corrosione, ecc.

Forza e durata

Leghe di zinco sono in grado di possedere una grande resistenza agli urti e una grande duttilità. Possono sopportare sollecitazioni significative senza rompersi, il che li rende adatti a componenti che devono essere piegati o modellati dopo la colata. Leghe di alluminio, sono invece superiori per resistenza alla trazione e durezza, in particolare nelle strutture.

Peso e densità

Rispetto allo zinco, che ha una densità di 6,6 g/cm 3, l'alluminio è più leggero (d = 2,7 g/cm 3). Ciò contribuisce all'utilizzo dell'alluminio in settori che richiedono un peso ridotto, come l'industria aerospaziale.

Punto di fusione e colabilità

Lo zinco fonde a circa 380-390 °C, consentendo alle macchine a camera calda di funzionare più velocemente. L'alluminio fonde solo a 660 °C, il che comporta processi a camera fredda che possono rallentare la produzione, ma consentono di realizzare pareti più sottili.

Resistenza alla corrosione

Entrambi hanno una buona resistenza, ma l'alluminio si comporta meglio in condizioni difficili perché forma naturalmente un rivestimento protettivo di ossido. L'uso all'aperto dello zinco richiede un rivestimento.

| Caratteristiche | Pressofusione di zinco | Pressofusione di alluminio |

| Punto di fusione | 380-390 gradi | 660 gradi |

| Resistenza alla trazione | 280-400 | 200-300 |

| Densità | 6.6 | 2.7 |

| Conducibilità termica | 109 | 100-140 |

| Conducibilità elettrica | Alto | Molto alto |

| Resistenza agli urti | Duttile | Friabile |

| Resistenza alla corrosione | Buono | Il meglio |

Vantaggi della pressofusione di zinco

La versatilità della pressofusione di zinco la rende un'opzione affidabile da oltre cento anni. Ecco perché i produttori vi sono affezionati:

Eccezionale precisione dimensionale

Lo zinco rimane intatto fino a 0,05 mm o meno, eliminando la necessità di una seconda lavorazione. Il produttore può ottenere un'estrema precisione dimensionale con stampi per pressofusione di zinco.

Finitura alta

La materia prima stessa ha una finitura di alta qualità. I pezzi emergono puliti e spesso non richiedono un'ulteriore lucidatura prima di essere placcati o verniciati.

Durata prolungata dell'utensile

Lo zinco si fonde facilmente, quindi gli stampi si usurano meno, con conseguenti minori costi di attrezzaggio a lungo termine. I prodotti sono resistenti alla corrosione e all'usura e hanno una durata maggiore.

Velocità di produzione

Il materiale fuso si solidifica in 15-30 secondi. Questo rende la pressofusione di zinco adatta alla produzione di grandi volumi. L'industria su larga scala lo utilizza per migliorare e aumentare la produzione.

Conveniente per i piccoli componenti

Lo zinco è ideale per pezzi complessi e piccoli come serrature, ingranaggi e ferramenta. Tuttavia, le applicazioni sensibili al peso possono rendere lo zinco meno desiderabile a causa della sua maggiore densità. Esempi di leghe standard sono Zamak 3 (per usi generici) e Zamak 5 (a più alta resistenza).

Applicazioni

In altri settori, come quello automobilistico, lo zinco viene utilizzato nelle maniglie e nelle staffe delle porte. Nel caso dell'elettronica, è preferito nei collegamenti perché è in grado di schermare le EMI.

Vantaggi della pressofusione di alluminio

Per quanto riguarda i componenti strutturali e di grandi dimensioni, la pressofusione di alluminio è leader. I suoi vantaggi includono:

Leggero e resistente

I componenti in alluminio possono ridurre il peso totale del prodotto del 50% rispetto all'acciaio o allo zinco. L'alluminio è leggero ma resistente. Ciò rende la pressofusione di alluminio ideale per la produzione di prodotti adatti ad applicazioni ad alta resistenza.

Eccellente resistenza alla corrosione

Nella maggior parte dei casi non è necessario un ulteriore rivestimento, con conseguente risparmio di tempo e denaro. I prodotti realizzati in pressofusione di alluminio hanno una durata maggiore e rimangono intatti.

Buona conducibilità termica ed elettrica

La capacità dell'alluminio di condurre elettricità e calore lo rende ideale per un'ampia gamma di applicazioni. È perfetto per l'impiego in dissipatori di calore, blocchi motore e alloggiamenti elettrici.

Riciclabilità

Il processo di pressofusione dell'alluminio è il migliore per la sua elevata riciclabilità: il 100% di alluminio riciclato, in linea con le tendenze della produzione sostenibile.

Capacità a parete sottile

La pressofusione di alluminio può produrre pareti sottili fino a 0,5 mm, consentendo di realizzare progetti complessi.

Svantaggi

- L'alluminio è meno economico e più difficile da lavorare.

- La colabilità e il bilanciamento della resistenza sono fondamentali per leghe come l'A380.

- L'alluminio viene utilizzato in telai e accessori nell'industria aerospaziale.

- Viene utilizzato per garantire la leggerezza e la resistenza dell'involucro dei laptop nell'elettronica di consumo.

Contraddizioni e svantaggi

Nessun materiale è perfetto. Nel caso della pressofusione di zinco rispetto a quella di alluminio, questi sono i contro:

Limitazioni della pressofusione di zinco

- Lo zinco è più pesante e ha un punto di fusione più basso.

- Non può quindi essere utilizzato ad alte temperature.

- Si deforma o striscia sotto carichi continui.

Restrizioni alla pressofusione di alluminio

- La porosità è pericolosa: è fragile e più complessa da fondere.

- Pertanto, per produrla è necessaria una maggiore quantità di energia, che la rende più costosa.

- I fattori ambientali li influenzano.

- L'estrazione dello zinco può essere intensiva e la produzione di alluminio emette più CO2, ma il riciclaggio elimina tutto questo.

Confronto dei costi: Pressofusione di zinco vs. pressofusione di alluminio

Un fattore significativo nel confronto tra zinco e pressofusione di alluminio è il costo. Le materie prime sono solitamente più economiche, come lo zinco (2-3/kg) rispetto all'alluminio (2-4/kg), ma gli utensili e la produzione sono diversi.

Costi di attrezzaggio

Le matrici in zinco hanno una durata maggiore (fino a 1 milione di colpi) e costano $5.000-50.000. Simili, ma con un'usura più rapida, sono le matrici in alluminio (100.000-500.000 colpi).

Costo di produzione

Lo zinco ha cicli più brevi e minimizza i costi per pezzo ad alti volumi. Il prezzo dell'alluminio potrebbe aumentare del 20-30% a causa dei maggiori costi energetici.

Risparmio totale

Lo zinco prevale nei piccoli lotti (meno di 10.000 pezzi). La durata dell'alluminio è evidente nei pezzi grandi e leggeri.

| Fattori di costo | Pressofusione di alluminio | Pressofusione di zinco |

| Materie prime | 2-4$ | 2-3$ |

| Durata degli utensili | 100.000-500.000 scatti | 500.000-1.000.000 di scatti |

| Tempo di ciclo | 30-60 | 15-30 |

| Trattamento secondario | Moderato | Basso |

| Costo per parte | $0.75-3.00 | $0.50-2.00 |

Applicazioni: Dove ognuno di loro brilla

La scelta tra la pressofusione di zinco e quella di alluminio dipende dall'uso finale.

Applicazioni della pressofusione di zinco

L'uso di pressofusione di zinco in diversi settori industriali è la seguente:

- Nell'industria automobilistica, la pressofusione di zinco è utilizzata per produrre corpi di carburatori e pompe di carburante.

- Nell'industria elettrica, la pressofusione di zinco è utilizzata per applicazioni di montaggio e commutazione.

- I produttori di ferramenta lo utilizzano per realizzare serrature e cerniere.

- La finitura superficiale del prodotto in zinco pressofuso ne esalta l'estetica. Questi prodotti possono essere utilizzati in prodotti decorativi.

Applicazioni della pressofusione di alluminio

Diversi settori industriali utilizzano pressofusione di alluminio come processo produttivo primario per la realizzazione di prodotti.

- La pressofusione di alluminio è ideale per la produzione di scatole di trasmissione e blocchi motore nell'industria automobilistica.

- Diversi componenti dell'industria aerospaziale sono realizzati in pressofusione di alluminio.

- Gli alloggiamenti dei LED e i componenti dei computer elettronici sono realizzati in pressofusione di alluminio.

- Questo processo produce pompe e valvole.

- La resistenza dell'alluminio è appropriata per il supporto del carico.

- Gli alloggiamenti delle batterie dei veicoli elettrici sono realizzati in alluminio per ridurre il peso, mentre i connettori più miniaturizzati sono realizzati in zinco.

Differenze nel processo di produzione

Produzione di pressofusione di zinco e alluminio i processi sono leggermente diversi:

- Preparazione: Entrambi iniziano con la fusione della lega.

- Iniezione: Camera calda utilizzata per lo zinco, camera fredda per l'alluminio.

- Raffreddamento ed espulsione: Lo zinco si raffredda a una velocità maggiore.

- Entrambe le finiture, tuttavia, possono essere lavorate, mentre lo zinco è più facile.

Il controllo della qualità comprende l'esame della porosità (intrappolamento di gas) e della contrazione. Processi complessi come la pressofusione sotto vuoto riducono al minimo i difetti dell'alluminio.

Postelaborazione e finitura delle superfici

La funzionalità e lo stile sono migliorati grazie alla post-elaborazione.

- In finitura della pressofusione di zinco, Una finitura eccellente su uno specchio (cromo, nichel) si ottiene con la galvanoplastica. La verniciatura a polvere è standard.

- Mentre in pressofusione di alluminio, Il colore e la protezione si ottengono con l'anodizzazione, l'estetica con la verniciatura.

| Caratteristiche | Pressofusione di zinco | Pressofusione di alluminio | Impatto sui costi |

| Pittura | Buono | Eccellente | Medio |

| Lucidatura | Alta lucentezza | Moderato | Basso impatto |

| Rivestimento in polvere | Buono | Fiera | Basso |

| Anodizzazione | Povero | Eccellente | Basso |

| Galvanotecnica | Eccellente | Buono | Medio |

Sostenibilità e gestione ambientale

Nell'attuale produzione, la sostenibilità gioca un ruolo importante. Gli effetti ambientali della pressofusione di zinco e della pressofusione di alluminio sono diversi.

- Pressofusione di zinco: Non solo è completamente riciclabile, ma viene anche estratto utilizzando metalli pesanti. L'energia per la fusione è inferiore.

- Pressofusione di alluminio: All'inizio si consuma molta energia, ma il riciclo ne consuma il 95%. È riciclabile all'infinito.

- I due sono in linea con gli standard RoHS. Utilizzate fornitori certificati ISO 14001 per pratiche rispettose dell'ambiente.

Cosa è meglio: Zinco o Alluminio? Un quadro decisionale

Per decidere se si tratta di una pressofusione di zinco o di alluminio, chiedete:

- Il peso è una priorità? Il produttore deve scegliere l'alluminio.

- È necessaria un'elevata resistenza in parti di piccole dimensioni? La pressofusione di zinco è la soluzione migliore.

- Vincoli di budget? Il produttore può utilizzare la pressofusione di zinco per ridurre i costi iniziali.

- Quando sono necessarie tolleranze ad alta temperatura, i prodotti pressofusi in alluminio sono l'ideale.

Il produttori di pressofusione deve:

- Specificare le esigenze del pezzo (dimensioni e resistenza)

- Valutare i volumi di produzione

- Tenere conto dei fattori ambientali

- Ottenere campioni dai produttori

- Confronta i preventivi

Dopo aver valutato tutti questi fattori, l'acquirente può prendere una decisione informata. L'utilizzo della pressofusione di zinco o di alluminio è una decisione totalmente specifica per l'applicazione. L'utilizzo del prodotto dipende dalla scelta di entrambi i materiali.

I migliori produttori di pressofusione di zinco e alluminio

La Cina è leader nella pressofusione. Le aziende più importanti includono:

- GC Precision Mold Co..: Le leghe sono specializzate in entrambi i settori.

- Pressofusioni Cina: Fornisce zinco e alluminio.

- IlDiecasting.com: Specializzato in lavori personalizzati.

Verificate la certificazione di qualità IATF 16949 nel settore automobilistico.

Tendenze future nella pressofusione

Nel settore, c'è un cambiamento:

- Innovazioni nelle leghe: Leghe di zinco-alluminio.

- Robotizzazione: L'intelligenza artificiale nel rilevamento dei difetti.

- Sostenibilità: Lubrificanti realizzati con prodotti a base biologica.

- I veicoli elettrici possono aumentare la domanda di alluminio del 20% entro il 2030.

Conclusione

Pressofusione di zinco e la pressofusione di alluminio hanno entrambi chiari pro e contro. Lo zinco si applica meglio a pezzi piccoli e intricati che sono molto precisi, hanno una finitura delicata e possono essere prodotti rapidamente e a basso costo. È efficace in caso di volumi di produzione significativi, dove la tenuta è fondamentale.

L'alluminio, a sua volta, è più adatto ad applicazioni leggere e strutturali, nonché ad applicazioni ad alta temperatura. Il suo rapporto peso/resistenza, la resistenza alla corrosione e la riciclabilità lo hanno reso uno dei materiali preferiti dall'industria automobilistica, aerospaziale ed elettronica.

La scelta giusta dipende dalle dimensioni del pezzo, dal carico, dalle condizioni di lavoro, dalla produzione e dal budget. La valutazione critica di questi parametri consentirà alle aziende manifatturiere di selezionare la lega che offre prestazioni, costi e affidabilità ideali nel lungo periodo.