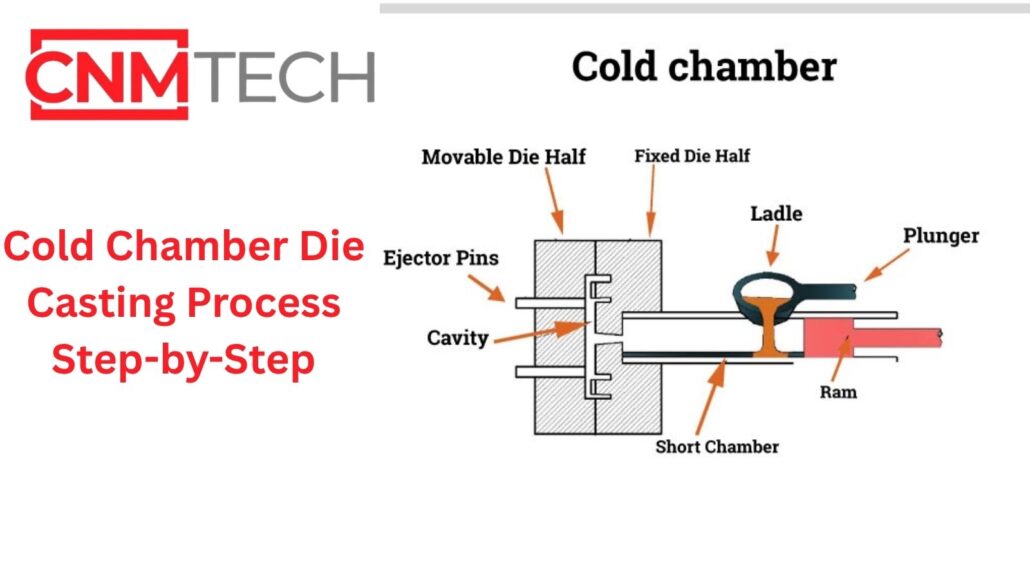

コールド・チャンバー・ダイカスト・プロセスは、まず溶融金属を別の射出チャンバーに注入し、それを鋼鉄製の金型に押し出すことによって開始される。この工程では、アルミニウム、銅、マグネシウムなどの高融点合金を扱います。自動車、電子機器、工業部品の製造に見られる、公差の厳しい高圧の製造工程です。.

目次

トグルコールド・チャンバー・ダイカストとは何か?

コールドチャンバーダイカスト は金属の高圧成形であり、ホットチャンバーシステムをダメにしたり腐食させたりする。実際には、作業者は別の炉で金属を溶かす。その後、溶融金属を非加熱のショットスリーブに流し込む。金属は、油圧プランジャーによって極度の圧力で閉じた鋳型に押し込まれる。その部分は非常に急速に硬化し、金型を開いて鋳物を噴出させる。これは、合金の溶融温度が高い場合や、アルミや銅合金のように合金が射出部品を腐食させるような場合に使用できる。このプロセスは、合金のスケールと柔軟性のためにサイクルのスピードを犠牲にします。.

コールド・チャンバー・ダイカスト・プロセス ステップ・バイ・ステップ

コールド・チャンバー・ダイカストは、高品質の金属部品を作るための最も信頼できる技術のひとつです。すべての工程で、温度、圧力、時間を監視する必要があります。わずかなばらつきが、最終製品の表面仕上げ、強度、寸法精度に影響することがあります。.

金属の溶解

別の炉で金属を溶かすことから始まる。主に使用されるのはアルミニウム、マグネシウム、銅合金である。アルミニウムの場合、一般的には650℃と750℃である。溶融物を清浄に保つことが必要である。.

不純物は、フラックス剤とスキミングツールの助けを借りて、オペレーターによって除去される。酸化物やガスが残っている場合、将来的にポロシティや介在物などの欠陥を引き起こす可能性があります。.

ハイテク炉では、ドージングシステムが炉と China Cold のダイカストマシンを直接接続します。これにより、溶湯の温度と組成が各ショットで均一であることが保証されます。.

溶融金属からショットチャンバーへ

次に、溶融金属をショット・チャンバーまたはショット・スリーブに流し込む。これは手動または自動で行われる。.

手動のラドリングは簡単で、スピードが遅く、空気を巻き込む可能性が高い。自動ラドリングシステムは、低乱流で正確な量の金属を供給します。.

酸化やガスの巻き込みは、ラドリングの速度と温度をコントロールすることで防ぐことができる。また、ショットスリーブの温度が急に下がらないように少し予熱し、射出の流動性を持たせる方法もある。.

3.ダイキャビティへの射出

油圧プランジャーを使用して、高圧の溶湯を一旦ショットスリーブに入れてからダイキャビティに注入する。これがコールドチャンバーダイカストの基本的な段階です。.

射出圧力は、部品のサイズや合金によって3,000 psiから20,000 psi以上の間で変化する。射出サイクルには通常2段階ある:

- 高速フィルステージ: プランジャーは、金属が硬化し始めるまで、金型を満たすために非常に速く押し出される。.

- 強化段階またはパック段階: 金属はさらにプレスされ、きつく締められ、収縮が取り除かれる。.

これらの段階の適時性は非常に重要です。最近の中国コールドチャンバーダイカスト機械は、油圧サーボシステムが自動的に各ショットの圧力と速度を調整し、均質性を保証します。.

凝固と冷却

- 溶けた金属が金型に流し込まれると、冷却と凝固が一気に始まる。.

- ダイには内部に冷却溝があり、水やオイルが循環してダイを効果的に冷却する。.

- 均一な品質を確保するためには、金型温度を150℃から250℃の間で最適に保つ必要がある。.

- ダイが過熱されると、サイクル時間が長くなり、バリが発生する可能性がある。冷え過ぎると、キャビティが埋まる前に金属が凝固し、コールド・シャットやミスランの原因となる。.

- ハイテクシステムは、熱シミュレーションや温度センサーで高温部分を観察し、熱の均一な分布を実現する冷却レイアウトを設計することができる。.

開口部と部品排出ダイ

金属が凝固すると、機械によって金型が開かれ、その後、エジェクターピンまたはロボットアームが鋳物を取り出す。.

完全に固化した状態でのみ排出されるべきで、そうでなければ歪んでしまう。複雑な形状の場合、複数のエジェクターピンがあり、金型キャビティからのきれいな排出が保証されます。.

ロボットが自動化されたラインで部品を取り出し、コンベア上に載せてトリミングと冷却を行う。これにより、ハンドリング・ダメージが減少し、生産が加速される。.

トリミングと仕上げ

- 鋳物が排出された後も、余剰材料のランナー、ゲート、フラッシュが残っている。.

- トリミング・プレス、のこぎり、CNCマシンなどで切断される。.

- また、均一な生産を保証するために、ロボット・トリミング・システムによって自動的にトリミングが行われるところもある。.

- 鋳物は、トリミングの後、機械加工、穴あけ、タッピング、研磨、陽極酸化処理、コーティングなどの二次加工を施すことができる。.

- これらの措置は、部品の寸法と仕上げの精度を向上させ、組立検査または最終検査と呼ぶ。.

検査と品質管理

最後は検査と品質管理です。すべての鋳物は、必要な公差と品質基準を保証するために検査されます。.

一般的な検査の種類は以下の通りである:

- キャリパー/三次元測定機(CMM)。.

- ひび割れ、ブレーズ、表面的なキズをグラフィカルにチェック。.

- X線検査や超音波検査のような破壊を伴わない検査は、内部空隙率を測定するために使用される。.

- エンジンハウジングやバルブの構成部品の漏れや圧力などの試験。.

最新の中国製コールドチャンバー・ダイカスト鋳造機には通常、センサーとソフトウェアが装備されており、溶湯温度、射出圧力、金型温度など、すべてのパラメーターを記録し、リアルタイムでの品質監視を可能にしている。.

最適化 プロセスと制御の

成果の質は、各段階で管理された品質に依存しなければならない。.

- オペレーターは、溶融物の清浄度、ラドリングの方法、ショットの速度、圧力曲線、ダイスの温度などに注意を払う。.

- 微細なスクラップが寸法誤差を生じさせることがある。.

- 自動化により、人的ミスを最小限に抑えることができる。サーボコントロール、ロボットハンドリング、バキュームシステムを使用することで、繰り返し精度が向上し、気孔率が減少します。.

- 定期的な整備-油圧ラインの清掃、シールの点検、センサーの較正-は、機械の定期的な稼働を保証するものである。.

安全性と環境要因

- 溶融金属の取り扱いは危険である。.

- 作業者は耐熱性の手袋、顔面シールド、防護服を着用すること。.

- 機械には、非常停止、遮熱板、温度や圧力の自動アラームを設置すべきである。.

- 最新のシステムはエネルギー効率も高く、環境面でも無駄を最小限に抑えることができる。.

- サーボ油圧システムはエネルギー消費が少ない。冷却回路は水冷式。.

- ある種の中国製コールドチャンバー・ダイカスト・マシンは、熱を再利用するクローズド・ループ・システムを採用しており、これにより二酸化炭素排出量を最小限に抑えている。.

通常使用される材料と合金。.

コールドチャンバーの使用は、ホットチャンバー式射出成形機では使用できない合金に適している。最も一般的に使用される材料は、アルミニウム合金、マグネシウム、銅、そして射出機構の腐食を何としても防止しなければならない亜鉛とアルミニウムのいくつかの組み合わせである。自動車構造部品では、アルミ合金が主流です。マグネシウムは、非常に軽量であることが問題となる場合に適用されます。どちらの合金も、融点、流動性、収縮挙動がそれぞれ異なるため、金型設計やプロセスパラメーターで取り扱う必要があります。.

機械および特徴-中国の冷たい部屋は機械の選択ダイ カストのような。.

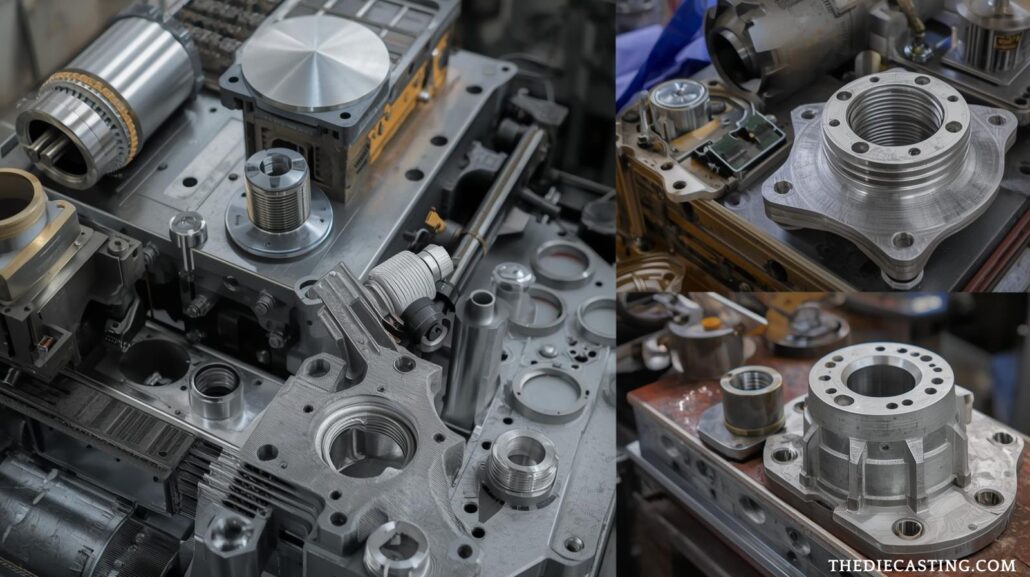

ダイカストマシンコールドチャンバーダイカストマシンは、頑丈なフレーム、高圧射出ユニット、油圧システム、制御電子機器で構成されています。最新の機械は、省エネと制御強化のためのサーボ油圧、ショットプロファイルをプログラム可能にするコンピュータ制御、および金型温度コントローラや自動ラドリングシステムなどの統合された補助システムを提供します。また、マシンを調達する場合に備えて、多種多様なモデルと異なる価格帯を提供する中国のコールドチャンバーダイカストマシンサプライヤーを見つけることも可能です。中国メーカーには、小規模な店舗に適したコンパクトなモデルや、大量生産に適した大型のトン数マシンがあります。中国の建設業者は、溶解装置とハンドリング装置をパッケージ化して、ターンキーラインも提供する傾向がある。最大型締力(トン)、射出量、射出時の速度制御、金型サイズ、自動化などの観点から機械を比較検討する。.

金型設計の要点

硬化した工具鋼は通常、ダイ(金型。金型の設計は、金属と逃げる気体の流れを制御し、設計を急速に冷却するためにゲートとランナーの形状と冷却チャネルを可能にする必要があります。注目すべき設計上の問題は、コールドシャットの防止、気孔率の低減、収縮の抑制である。ダニッシュ、スライダー、中子は、複雑な形状を成形する典型的な例です。連続運転の間の研磨やショットブラストなど、金型の良好なメンテナンスは、金型の寿命を延ばし、表面の仕上げを維持します。.

品質管理表

| モデル | クランプ力 | インジェクションシステム | オートメーション・オプション | 最適 | 長所 | 短所 |

|---|---|---|---|---|---|---|

| 龍華LH-400T | 400トン | デュアル油圧インジェクション | オプションの自動レードリング | 中型アルミ部品 | 信頼性が高く、メンテナンスが容易で、手頃な価格 | 手動レードルが必要 |

| LKグループ DC700 | 700トン | サーボ油圧制御 | 自動ラドル+ダイスプレー | 大型鋳物と自動車用 | エネルギー効率が高く、精密 | 高い |

| イズミ DM4000H | 4000トン | ツープランジャー高圧 | 完全ロボットシステム | 工業規模の生産 | 大きな金型を素早く処理 | 高い消費電力 |

コールド・チャンバー・ダイカストの用途

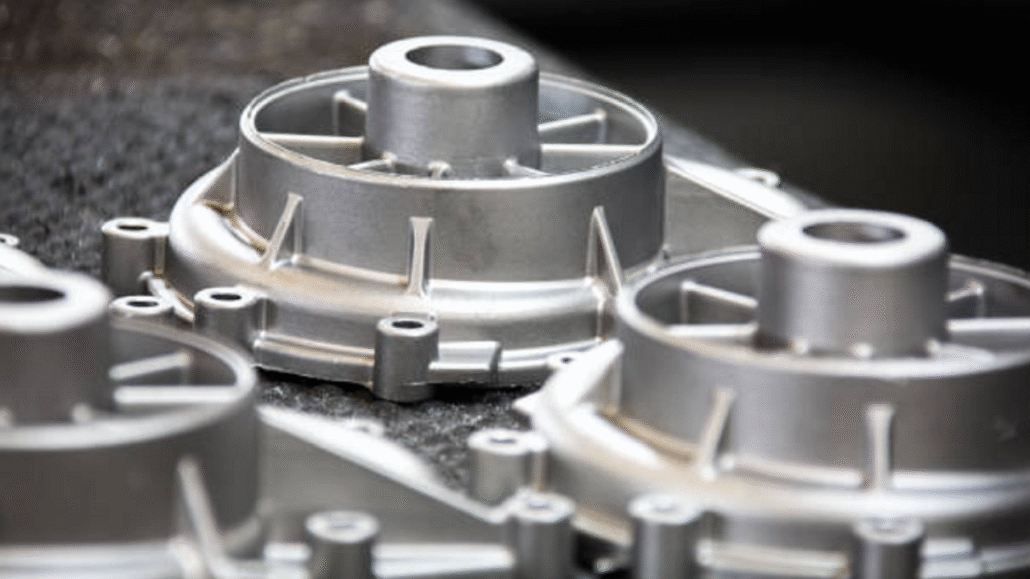

コールド・チャンバー・ダイカストは、高精度で頑丈かつ複雑な金属部品を必要とする現代の産業において、極めて重要な技術です。アルミニウム、銅、マグネシウムなどの融点の高い金属を加工できることから、自動車、航空宇宙、電子機器、重機械などの産業において、重要な部品の望ましい製造工程として使用されています。.

自動車産業

自動車産業のひとつは、コールドチャンバー・ダイカスト部品の大口需要家である。このプロセスは、エンジンブロック、トランスミッションハウジング、クラッチカバー、ギアケース、ホイール部品の製造に使用されます。これらの部品は、高い機械的負荷、高温、絶え間ない振動に耐えなければなりません。コールド・チャンバー・ダイカストは、高水準の寸法と性能を保証するために行われます。この点で、アルミニウム合金とマグネシウム合金は、車両の重量が軽くても強度があり、それによって燃費とハンドリングが向上するため、特に業界で人気があります。.

航空宇宙産業

航空宇宙産業の生産では、すべての部品が完璧な重量、強度、精度のバランスを提供する必要があります。コールド・チャンバー・ダイカストでは、構造用ブラケット、機体支持部、ハウジング、エンジン関連部品などを高い寸法精度で製造することができます。この鋳造技術が提供する表面の細かさと内部の完全性は、航空宇宙部品が高い安全性と信頼性基準を満たす必要があるため、航空宇宙用途に非常に適しています。.

エレクトロニクス産業

コールド・チャンバー・ダイカストは、エレクトロニクス産業において、高精度の複雑な部品の製造に有用です。ヒートシンク、筐体、コネクター、電子機器ハウジングなどの電子機器部品は、通常アルミニウム合金で作られています。これらの部品は、熱伝導性が良く、軽量で、耐食性でなければなりません。アルミダイキャスト部品は、熱を効果的に冷却するのに有用であり、その結果、コンピュータ、LED照明、通信機器などの現在の電子機器の性能と寿命を向上させます。.

産業用機械・設備

ポンプ、バルブ、コンプレッサー、モーターハウジング、産業機械の油圧部品も、コールドチャンバーダイカストによって製造される。このような部品は過酷な条件下で使用されるため、高い強度と寸法精度が要求されます。このプロセスは、肉厚の均一性、良好なシール面、優れた機械的特性を保証します。メーカーが産業機械にこの方法を選択する理由は、精度を失うことなく大量生産が可能だからである。.

民生用およびエネルギー用途 民生用およびエネルギー用途

重工業のほか、電動工具、台所用品などの消費財や、ソーラーパネル・マウント、風力タービン接続部などのエネルギー要素にも適用されている。中国のコールド・チャンバー・ダイカスト・マシンは汎用性が高いため、耐久性が高く軽量な部品を大量に製造し、消費財やエネルギー利用における性能やデザイン性を向上させることができる。.

コールド・チャンバー・ダイカストの利点

コールド・チャンバー・ダイカスト・プロセスには、高品質・高精度の金属部品を鋳造する技術として有利ないくつかの利点があります。これらの利点により、様々な産業で非常に人気があります。.

高い強度と精度

これは、メーカーが強力で厚みがあり、寸法精度の高いエレメントを作りやすくするための手段である。溶融金属が金型キャビティに隙間や空隙なく完全に充填されるように、高圧が使用されます。こうして得られるのは、優れた構造的完全性と均一な厚みを持つソリッド部品です。これらの特性を適切に組み合わせることで、コールドチャンバーダイカストは、自動車ハウジングや構造部品のように、機械的負荷や環境ストレスに直面しなければならない部品に理想的なものとなります。.

高融点合金に適用

コールド・チャンバー・プロセスは、ホット・チャンバー・プロセスとは対照的に、アルミニウム、マグネシウム、銅などの高融点金属を扱うことができる。これらの合金は腐食したり熱で損傷したりするため、ホットチャンバー機では使用できない。このような合金を扱う可能性があることで、航空宇宙や自動車分野で必要とされる、低コストで強度が高く、耐食性の高い部品を開発するチャンスが生まれる。.

優れた表面仕上げ

コールド・チャンバー・ダイカストは、部品の二次的な機械加工や研磨を最小限または全く行わずに、滑らかで詳細な表面仕上げを行うプロセスです。金型の適切な設計と適切な冷却により、最終鋳造品はきれいで魅力的なものになります。また、表面の品質は、塗料の付着やコーティング、シーリング性能を向上させ、後工程の時間とコストを節約します。.

反復性と効率性

金型が最適化され設計された後、品質にほとんど差がない状態で何千回も金型を複製することが可能です。そのため、同じ部品を大量生産する場合に理想的です。Chinacoldチャンバーダイカストマシンを使用することで、メーカーはラドリング、スプレー、射出工程を自動化し、精度を損なうことなく生産速度を向上させ、人件費を削減することができます。.

次元の正確さと複雑さ

コールド・チャンバー・ダイカストでは、他のプロセスでは製造が困難または不可能な、複雑な形状や薄肉部品の製造が可能である。金属を高圧射出することで、金型の複雑な細部をとらえ、厳しい寸法公差を実現します。この精度により、機械加工の必要性が最小限に抑えられ、大型製品に組み込まれた後の部品の完全な適合が保証される。.

長い工具寿命

金型は焼入れ鋼で作られており、焼成サイクルのたびによく冷えるため、交換が必要になるまでに何千回もの焼成に耐えることができます。この長寿命により、特に生産規模が大きい場合、長期的には金型費用を抑えることができます。.

デメリットと限界

コールド・チャンバー・ダイカストには数多くの利点があるが、それなりの欠点もあり、製造業者はプロジェクトに導入する前に考慮する必要がある。これらの限界を知ることは、適切な鋳造プロセスの選択と生産効率の向上に役立ちます。.

サイクルタイムの短縮

溶融金属は、ホット・チャンバー・プロセスではなく、外部炉のショット・チャンバーに(手作業または半自動で)レードルされるため、サイクル時間は長くなる。各サイクルで行われるハンドリングと温度制御の他のステップは、生産速度を少し遅らせる。しかし、ラドリングシステムを内蔵した現在の中国製コールドチャンバーダイカストマシンは、この欠点を最小限に抑えている。.

セットアップと金型費用の増加

コールド・チャンバー・ダイカスト設備と金型の初期費用はかなり高価である。金型、射出システム、その他の補助部品には精密なエンジニアリングが必要で、これが初期費用を増加させる。しかし、生産量が多ければ、部品当たりのコストは時間とともに大幅に削減されるため、長期的には費用対効果が高くなります。.

限定合金レンジ

コールド・チャンバー方式は、一般にアルミニウム、マグネシウム、銅などの高融点合金に適用される。亜鉛、鉛、錫のような低融点金属には使用できず、通常はホット・チャンバー法を用います。つまり、他の鋳造技術に比べ、材料の選択肢が若干制限されることになる。.

熟練オペレーターの必要性

圧力制御、温度制御、時間精度のため、コールドチャンバーダイカストプロセスには熟練した高度な技術を要する。ポロシティ、ミスラン、コールドシャットは、一貫性のないラドリングや不適切な注入圧力の場合に発生する可能性のある欠陥の一部です。製品の品質を一定に保つためには、訓練と監督を行う必要がある。.

エネルギーの維持と消費

コールド・チャンバー・システムは、外部炉と高圧油圧システムを必要とし、いずれも多くのエネルギーを消費する。また、油圧の漏れや金型の摩耗、温度の不均衡を避けるために、定期的なメンテナンスも必要です。こうした点を考慮しないと、生産性や製品の安定性に影響を及ぼす可能性がある。.

コールドチャンバーとホットチャンバーの比較

ホット・チャンバー式溶融機は、溶融物を機内に保持し、迅速である。亜鉛や鉛のような低融点合金に適しています。炉は コールドチェンバー 機械を腐食させない。これらの機械は速度が遅く、機械を腐食させることなく、高温でアルミニウムや合金を扱うことができる。高温で亜鉛の部品を選ぶ。冷間合金の選択と大きくて重い部品を選ぶ。.

経済的側面と規模

主なコストには、金型、原材料、機械の減価償却費、人件費、仕上げ、品質チェックなどがある。最も大きな初期コストは一般的に金型費である。1個当たりのコストは、数量が増えるにつれて急速に減少するため、規模の経済が必要となる。機械の購入においては、安い機械は資本を節約できるが、スクラップのコストが高くなったり、メンテナンスが必要になったり、恒久的な人件費を節約するために自動化があまりできなかったりする。購入価格ではなく、総所有コストを考えよう。.

コールドチャンバーダイカストマシン部品

従来の中国製コールドチャンバーダイカストマシンは、以下のような構成になっている:

- フレーム/クランプ・ユニット: ここで金型に高圧がかかる。.

- インジェクションシステム: 溶融金属を高速でダイキャビティに押し込む。.

- 油圧システム: プランジャーとダイの動きを駆動する。.

- 冷却システム: 金型の温度を制御する。.

中国コールドチャンバーダイカストマシン サプライヤー一覧.

- 仕様書を請求する: クランプ力、ショット量、ストローク、制御システム。.

- オートメーションの使用について問い合わせる: ラドリング/ドージング、パーツハンドリング、トリミングステーション。.

- 参考文献やサンプル部品をチェックする: 写真、レントゲン、プロセスシートの注文。.

アフターサービスとスペアを考慮すること。中国製機械の場合、部品とサービスのリードタイムを考慮すること。数多くの優れた中国メーカーが、優れた価格とターンキー・ソリューションを提供しているが、サービス契約は重要である。.

コールド・チャンバー・ダイカストの今後の動向

コールドチャンバーダイカストプロセスは、インテリジェントオートメーション、AI制御、エネルギー効率に優れたサーボシステムを開発し続けるだろう。中国企業はインダストリー4.0への統合をますます進めており、クラウドを利用してリアルタイムでの生産追跡、メンテナンスの予見、品質管理を可能にしている。また、マグネシウム合金のような軽量素材を求める傾向もあり、自動車メーカーは燃費効率を追求している。.

新しいハイブリッド・システムは、真空ダイカストとコールド・チャンバーの両方の技術を組み合わせることで、気孔率を削減し、表面の完全性を高めている。洗練されたセンサーと射出制御速度により、メーカーは均一性を高め、無駄を少なくすることができる。.

クローズド・ループ冷却システム、自動合金注入、デジタル・ツインによるバーチャル生産など、さらに持続可能なダイカスト・ラインが今後数年のうちに登場するだろう。.

最終的な感想

コールド・チャンバー・ダイカストは、今日の金属生産の柱であり続けている。複雑な金属部品の製造において、正確で耐久性があり、効率的です。中国での調達では、トン数や制御精度の面で手頃で、長期的なサービスも提供する中国コールドチャンバーダイカストマシンを選択する必要があります。.

バイヤーズチェックリストは、機械のモデルを比較分析することで、品質を犠牲にすることなく手頃な価格のソリューションを実現するのに役立ちます。信頼性の高いコールドチャンバーセットアップに投資することで、自動車部品、構造筐体、電子部品のいずれを生産する場合でも、長期的に予測可能な結果と収益性が得られます。.