コールド・チャンバー・ダイカストは、高い強度と精度を特徴とする複雑な金属部品の製造に適用される精密タイプの製造技術です。このプロセスは、アルミニウム、真鍮、銅合金のような融点の閾値が高い金属に最適です。コールド・チャンバー・ダイカスト・システムは、ホット・チャンバー・ダイカスト・システムのように溶けた金属に入れるのではなく、別の炉で溶かした金属を手作業でコールド・チャンバー・ダイカスト・マシンに入れる。この配置は機械の摩耗を少なくし、より丈夫な合金を使用する。

企業がこの方法を選択する重要な要因の中には、特殊なコールドチャンバーダイカストの利点と欠点があります。コールドチャンバー・ダイカストは、寸法精度が高く、表面仕上げも滑らかで、サイクルタイムも長い。それにもかかわらず、構成部品の強度と耐久性は、自動車、航空宇宙、電子機器市場で好まれている。

ホット・チャンバー・ダイカストとコールド・チャンバー・ダイカストの違いは、プロセスを正しく選択する上で非常に重要です。ホット・チャンバー・ダイカストは、亜鉛のような低融点の金属に適用され、より迅速であるのに対し、コールド・チャンバー・ダイカスト・システムは、より高温でより強い金属を扱うように設計されています。製造業者はまた、このプロセスによって、仕様の精度が高い、長寿命で信頼性の高い部品を製造できるようになります。

この記事では、コールドチャンバーダイカストの動作原理、主要部品、採用される金属の性質、およびクランプ力やサイクルタイムなどの技術的パラメータについて説明します。また、コールドチャンバー・ダイカストの利点と欠点についても考察し、この重要な製造工程の全体像をお伝えします。

目次

トグルコールド・チェンバー・ダイカストとは?

コールド・チャンバー・ダイカスト: コールド・チャンバー・ダイカスト・プロセスは、金属鋳造プロセスであり、溶融金属を手動または自動で射出システムの外部にある別のコールド・チャンバーに注入する。その後、金属は高圧で金型キャビティに押し込まれ、金属は冷却され、所望の形状に結晶化する。

通常、真鍮、アルミニウム、銅合金のような融点の大きな金属に適用される。ホットチャンバー内とは異なり、射出システムのコンポーネントの不適切な動作の原因となる腐食や熱疲労を避けるためである。 ダイカストプロセス射出機構が溶融金属中に浮遊している場合、コールド・チャンバー・プロセスは射出設備を隔離しておく。

後者の実践、すなわちコールド・チャンバー・ダイカストの応用は、使用される金属が部品に接触して害を与えるような場合に特に有利である。射出工程自体で高圧を使用することができ、表面仕上げと寸法安定性に優れた、より高密度で強固な部品を作ることができる。

ダイカストプロセス-ステップバイステップ

コールド・チャンバー・ダイカスト技術の目的は、アルミニウムや真鍮のような融点の高い合金で構成されることが多い、高精度で硬い金属部品を作ることです。その仕組みを順を追って説明しよう:

1.外部炉は金属を溶かすために使用される。

このプロセスは、金属の溶解が屋外の別の炉で行われることを除けば、ホット・チャンバー鋳造と同様である。これは、コールド・チャンバー鋳造では溶けた金属が内部で高熱を発生させ、扱えなくなるためである。金属は溶かされた後、鋳造機に移される。

2.溶融金属をショットスリーブに注入する。

その後、溶融金属をダイカストマシンのショットスリーブ内に取出す。これは手動またはアーム駆動で行われる。ショットスリーブは強度が高く、熱に強い管で、その中に金属が静止し、後に注入される。凝固が早まるのを防ぐため、この作業は非常に迅速に行う必要がある。

3.プランジャーが金属をダイに押し込む。

鋼鉄製のプランジャーがショットスリーブ内を移動し、溶融金属を高圧で金型キャビティ内に押し込む。この力は、複雑なパターンや非常に薄い壁であっても、金属が金型に充填されることを確実にし、エアポケットなどの欠陥の可能性を減少させます。

4.金型内で金属が凝固する。

金型に金属が充填されると、金型内で金属が冷却・凝固し始める。この凝固ステップは、精度の良い部品を作る上で非常に重要です。冷却時間は、部品の金属、部品の厚さ、金型の温度によって異なります。

5.真鍮ダイとエジェクターピンが鋳物を押し出す

部品が凝固すると、機械のクランプユニットが金型を開き、排出ピンが鋳物を金型キャビティから押し出します。その後、冷却ステーションまたはトリミングステーションに移動します。

6.フラッシュ除去(余分な金属の除去)

ダイの半分が組み合わされる鋳物のエッジの周りには、フラッシュと呼ばれる金属の余りがあります。これは、仕上げの要求に応じて、機械的なトリミング、研磨、機械加工によって除去されます。これにより、最終的な製品が意図した形状や公差を下回ることを防ぐことができる。

7.ダイサイクルのリセットと潤滑

金型は次のサイクルに入る前に洗浄され、良質で固着を避けるために注油される。注油が終わると、金型は再びクランプされ、機械は次のサイクルのためにリセットされます。

8.品質検査と仕上げ

これは、ひび割れ、収縮、表面の異常など、品質上の欠陥が存在しないことを確認するためにチェックされる完全な部品です。部品の最終用途に応じて、追加加工、表面処理、組み立て(必要な場合)などを行います。

コールド・チャンバー・ダイカストの工程で使用される金属

高融点金属は、コールド・チャンバー・ダイカストの使用が有益です。このような金属は、構造に対して非常に歓迎されるため、非常に強く、熱に強いのです。このプロセスでは、以下の金属が一般的に使用されます。

アルミニウム合金

コールドチャンバー・ダイカストで最も由緒ある金属はアルミニウムである。軽くて腐食に強く、強度重量比が高い。自動車、航空宇宙、電子機器などの分野では、精度と耐久性が要求されるため、アルミニウム部品が使用されています。

マグネシウム合金

ダイカストで最も軽い構造用金属はマグネシウムだ。マグネシウムは、その強度と振動を減衰させる能力から使用される。航空宇宙用や電子機器用のマグネシウム合金は、コールドチャンバー鋳型で鋳造するといくらか安くなりますが、多くはホットチャンバーシステムで鋳造するのが一般的です。

黄銅および銅合金

抵抗率が低く、腐食を防ぐ部品は銅と黄銅合金で作られている。これらの金属は、配管部品、海洋機器、電気コネクターに適している。これらは非常に耐久性があり、耐摩耗性に優れているため、過酷な環境にも適しています。

亜鉛-アルミニウム( Z A )合金

強度と流動性を高めるため、ZA合金は亜鉛に多量のアルミニウムを混合する。コールドチャンバー鋳造では、これらの合金は、繊細な表面仕上げと荷重に耐える高い強度が要求される用途(洗濯機の金具、歯車、装飾品)に使われます。

特殊合金

特別に設計された用途では、ニッケル基合金やチタン基合金などの特殊合金が必要になる場合がある。これらの合金は、航空宇宙産業や医療機器など、高い応力下で機能する能力が重要な産業で応用されている。しかし、高価で複雑なため、あまり普及していない。

表を以下に示す。

次の表は、コールド・チャンバー・ダイカスト・プロフィールを使用するすべての人の金属の特性、これらの金属の密度、融点、主な特性、および用途をきれいに明確にしたものです:

| メタル | 密度 (g/cm³) | 融点 (°C) | 主な特徴 | 代表的なアプリケーション |

| アルミニウム合金 | 2.7 | ~660 | 軽量、耐食性、良好な導電性 | 自動車部品、電子機器ケーシング、航空宇宙部品 |

| マグネシウム合金 | 1.7 | ~650 | 超軽量、優れた強度対重量比 | 航空宇宙用ブラケット、モバイル機器、構造フレーム |

| 銅合金 | 8.9 | ~1085 | 優れた電気・熱伝導性、耐食性 | 電気コネクター、配管継手、船舶用金具 |

| 真鍮 | ~8.4 | ~900-940 | 強度、耐食性、良好な加工性 | 装飾金物、バルブ、ギア |

| 亜鉛-アルミニウム(ZA) | ~5.0 | ~380-500 | 表面仕上げが良く、耐摩耗性があり、鋳造が容易である。 | 工業用部品、家具用金具、ポンプハウジング |

| ニッケル/チタン合金 | 8.0-8.9 | 1300+ | 高強度、極端な温度耐性 | 航空宇宙、防衛、特殊医療部品 |

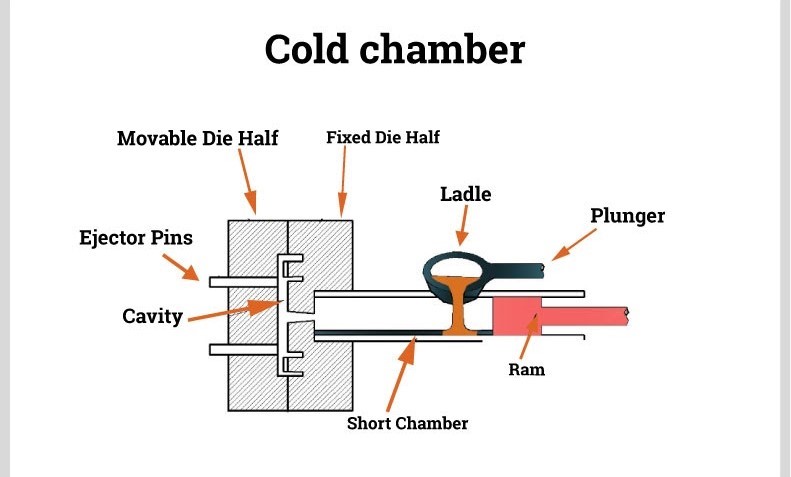

コールドチャンバーはダイカストマシン部品

コールド・チャンバー・ダイカスト・マシンは、アルミニウム、真鍮、マグネシウムなどの高温の溶融金属を処理する高度な機械です。すべての構成部品が協力し合い、正確、迅速、一貫した金属鋳造を実現します。主な構成部品とその役割を以下に示します:

1.炉(外部溶解ユニット)

コールドチャンバーダイカストでは、ホットチャンバーシステムとは異なり、炉は外部にあります。この独立したエリアで溶融金属が溶解され、その後手動または自動でショットスリーブに移送されます。これにより、溶融金属が繊細な内部部品に接触しないように分離され、高融点合金の取り扱いが可能になります。

2.ショットスリーブ

ショットスリーブと呼ばれる横長の鋼管を使用し、射出前に溶融金属を流し込む。溶融金属を一時的に収容し、プランジャーで圧力をかけると鋳型のキャビティに流れ込むように誘導する。ショットスリーブは、鋳造サイクルごとの熱や摩耗に耐えられるものでなければならない。

3.プランジャーとプランジャーロッド

プランジャーとは、溶湯をショットスリーブから金型内に押し出すピストン状のもの(棒状のもの)。ロッドに取り付けられており、高速で力強く動き、高速でキャビティに充填されるため、ポロシティやコールドシャットなどの欠陥が発生しにくくなる。

4.金型

最終製品は金型の助けを借りて成形される。金型は、可動部分(エジェクター・ダイ)と固定部分(カバー・ダイ)の2つの部分から構成される。金型には、複雑な冷却、空気抜き、メタルフローなどの内部流路があります。優れた金型設計は、寸法精度と滑らかな仕上がりを保証します。

5.クランプユニット

このユニットは、高圧射出時にダイハーフの接触を維持する。溶融金属が漏れないように、数千ポンドの圧力がかかります。凝固が達成されると、クランプユニットが移動して金型を開き、完成品を射出できるようにします。

6.排出システム

金型内で金属が凝固すると、エジェクターピンまたはエジェクター機構によって部品が金型から排出される。これらのピンは、鋳造された対象物を破壊しないようにうまく設定されている。大量生産が可能で、通常は自動化されており、部品検出センサーが設置されている。

7.冷却システム

金型内に水や油の流路を設けて温度を調整する冷却システムがあります。これは、鋳物の凝固時間を制御し、サイクルタイムを短縮するのに役立ちます。良好な冷却は、金型の過熱を避け、部品の均一性を保証します。

8.油圧および制御システム

最新のコールド・チャンバー・ダイカスト・マシンには、プランジャー、クランプ・ユニット、射出システムの動きを調整するための協力な油圧システムが装備されています。コンピューター制御システムがこれらを監視し、ダイへの射出速度、圧力、時間、温度を正確に制御します。

9.潤滑システム

摩擦を最小化し、金属の動きを向上させ、固着を避けるために、各サイクルごとに潤滑剤がダイ表面とショットスリーブにスプレーされます。自動潤滑システム。自動潤滑システムは、一貫性が求められ、機械が費やす時間が最小であるような大量生産環境で使用されます。

10.安全装置および監視装置

安全面では、安全インターロック、緊急停止、温度センサーを備えたコールドチャンバー機が機能的な運転を保証するため、オペレーターは保護されている。監視システムは、機械の性能をリアルタイムで記録し、問題の早期発見を可能にする。

クランプ力とサイクルタイムとは?

サイクルタイムと型締力は、コールド・チャンバー・ダイカストの場合に必要な性能パラメータです。直接的には、部品の品質、生産速度、機械の効率に影響します。このような用語について詳しく知ることは、メーカーが生産量を最大化し、欠陥を最小化するのに役立ちます。

クランプ力

クランプ力とは、溶融金属を注入する際に金型の2つの半部を閉じた状態に維持するための圧力である。コールド・チャンバー・ダイカストでは、溶融金属は非常に高い圧力(時には10,000psiまたはそれ以上)で金型に注入されるため、分離や漏れを防ぐために金型をしっかりとロックする必要があります。

- 部品のサイズや複雑さに応じて、クランプ力はトン単位で測定され、平均100トン以上から3,000トン以上が推奨される。

- 必要なクランプ力は、鋳物の投影面積と射出圧力に基づく。

- 力が不十分な場合、パーティングラインで溶融金属が逃げ、フラッシュと呼ばれる欠陥が発生することがある。

- 大きすぎると、機械が不必要に摩耗したり、過圧縮によって部品が変形したりする可能性がある。

- 適切なクランプ力により、公差の厳しい、クリーンで精密な鋳造が可能です。

サイクルタイム

サイクルタイムとは、マシンの完全なサイクル、すなわちマシンが射出するときから次のマシンが射出するときまでを使用して鋳造するのに必要な時間のことである。コールド・チャンバー・ダイカストでは、サイクルは以下のように構成される:

- ショットスリーブへの金属の注入

- 金型への金属の充填金型への金属の注入

- 部品の冷却と凝固:部品の冷却と凝固

- 開口部と部品の排出

- 潤滑油の注入と次戦への装填

一般的なコールドチャンバーのサイクル時間は30秒から2分で、これは合金、部品の厚さ、部品の複雑さによって決まります。サイクルが小さければ小さいほど、生産量は増えますが、十分に充填されなかったり、適切に冷却されなかったりする危険性があります。サイクルが長ければ長いほど、鋳造の面では有利だが、生産量とコストの面では不利になる。大量生産環境では、品質と効率の均衡を保つために、サイクルタイムを最適化することが重要である。

これらが重要である理由は以下の通りだ:

ダイカストマシンは、金型が開くことなく、溶融金属の射出圧力に耐えるのに十分なクランプ力を生成する必要があります。一方、鋳造の困難なく迅速な生産を保証するために、最適化された良好なサイクルタイムがあります。

これらすべてが組み合わさって、以下の要素に直接的な影響を与える:

- 生産性

- 一貫性

- 運営コスト

- 工具寿命

コールド・チャンバー・ダイカストの利点と欠点

コールド・チャンバー・ダイカスト: コールド・チャンバー・ダイカストは、アルミニウム、マグネシウム、銅などの高融点合金から複雑で強度の高い金属部品を製造する理想的な方法です。工業用途では非常に効率的な方法ですが、特有の長所と短所があります。コールド・チャンバー・ダイカストの長所と短所について、詳しく見ていきましょう。

コールド・チャンバー・ダイカストの利点

1.高温金属との完璧なマッチング

コールドチャンバーダイカストの利点の一つは、アルミニウム、真鍮、銅を含むかなり高い溶融合金を持っているということです。これらの金属は、射出成形の部品を腐食させたり破損させたりするため、ホットチャンバー機では使用できません。これらの硬い合金は、外部溶解システムを持つコールド・チャンバー・プロセスで処理することができる。

2.超高精度と繰り返し精度

コールド・チャンバー・マシンは、最高精度と厳しい公差の部品を鋳造し、多くの場合、鋳造後の機械加工はほとんど必要ありません。これは、航空宇宙産業や自動車産業など、わずかな誤差でも性能上の問題や安全上の問題を引き起こす可能性がある産業で特に必要とされます。高圧射出成形は、複雑な形状や薄肉設計を、サイクルごとに正確に細部まで仕上げます。

3.より大きな機械的強度

もうひとつの利点は、この製法で作られた部品が緻密で微細な構造を持つことである。高い圧力と充填速度により、溶融金属が金型形状に完全に密着し、空隙やマイクロクラックが除去される。これにより、寸法が安定するだけでなく、機械的負荷に耐える堅牢な部品ができる。

4.耐食性と耐熱性

アルミニウムやマグネシウムなどの金属はもともと耐食性に優れているため、湿潤条件下や化学薬品にさらされる場所での使用に適している。もう一つの利点は、これらの材料が高温でもその構造を維持することで、エンジン部品、ヒートシンク、電子機器の筐体などに役立ちます。

5.大規模な生産前自動化に対応

ロボットアームは、コールドチャンバーダイカストマシン、オートラドリングシステム、ダイスプレーシステム、自動排出部品に取り付けることができます。この統合により、品質を維持したまま、何千もの部品を効果的かつ迅速に製造することができる。初期投資はかさみますが、工程を簡単に自動化できるため、1個あたりのコストは低くなります。

コールド・チャンバー・ダイカストの欠点

1.サイクルタイムの増加

コールド・チャンバーは、ホット・チャンバー・ダイカスト・プロセスに比べて時間がかかる。このサイクルでは、溶融金属を手動またはロボットでショット・スリーブに流し込む必要があり、そのために時間がかかり、1時間当たりの生産可能な部品数が減少します。このため、生産ラインのスピードが非常に速い場合には適さないかもしれない。

2.イニシャルコストとオペレーションコストの増加

コールド・チャンバー式溶鉱炉は、ヘビーデューティーな設計で、外炉が必要なため、通常、他の種類よりもコストが高くなる。また、金属を個別に溶解するために消費されるエネルギーや、より多くの取り扱い器具と労働力の使用により、操業コストも上昇する。

3.空隙率と酸化可能性リスク

溶融金属は大気中を移動して射出されるため、酸素と接触し、酸化を受ける可能性がある。また、射出工程で空気が滞留し、ガスポロシティが発生する可能性もある。工程管理と金型設計によって制御されない限り、これらの欠陥は完成した鋳物の強度と外観を悪化させる可能性がある。

4.アップグレードされたメンテナンス要件

ショットスリーブ、プランジャー、金型は、運転温度の上昇と研磨合金のため、摩耗が早くなります。したがって、鋳造の欠陥や計画外の操業停止を避けるために、メンテナンスの必要性がより重要になります。

5.融点の低い合金には適さない。

亜鉛や鉛のような比較的低い温度で溶ける金属は、コールドチャンバー鋳造ではうまく鋳造できない。このような材料は、ホットチャンバー鋳造で対処するのがより適切で、より迅速で、費用対効果が高く、低融点合金を使用した短納期または複雑な部品製造に適しています。

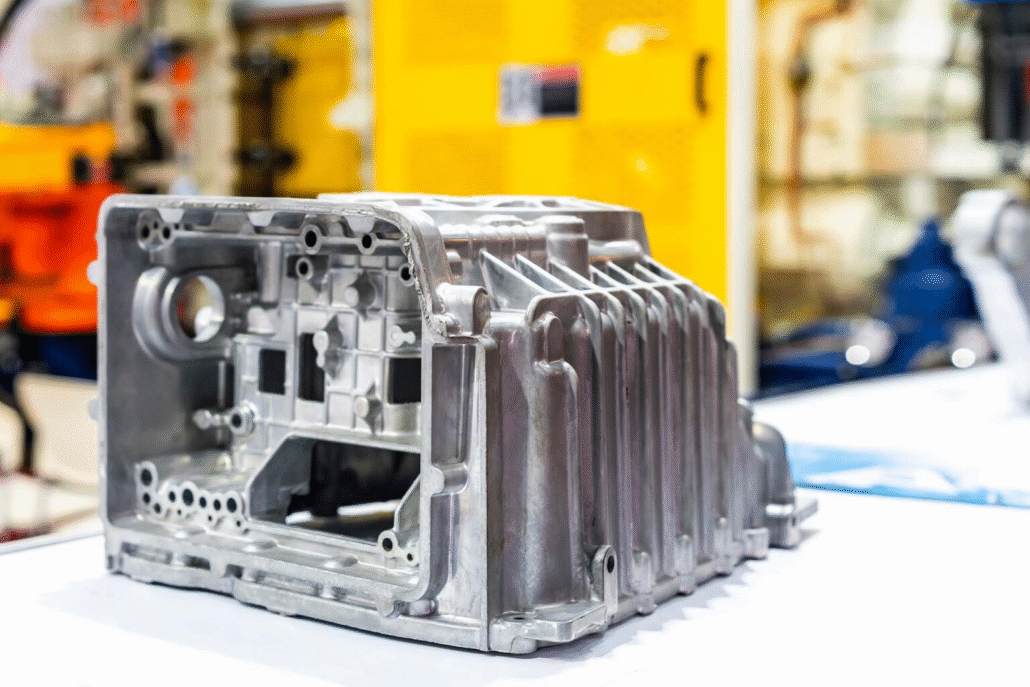

コールド・チャンバー・ダイカストの用途

このプロセスは、堅牢でありながら軽量な製品を合成する能力があるため、多くの困難な分野で幅広い用途がある。応用分野いくつかの重要な応用分野がある:

- 自動車: ハウジング、エンジンブロック、トランスミッション部品、構造部品。

- 航空宇宙 軽量の部品で、しばしば微細な公差を持つ。

- コンシューマー・エレクトロニクス ケーシングとブラケットで、外観と精度が注目される。

- 耐熱・耐食部品:I産業機器。

コールド・チャンバー・ダイカストが特に有用なのは、その再現性と予測可能性であり、製品の安全性と構造的完全性、そして長期的な耐久性に関して極めて重要である。

ホットチャンバーダイカストとコールドチャンバーダイカストの違い

ダイカスト鋳造は、非常に短期間で高品質の金属部品を高精度で製造する優れた方法として、現代の生産現場で採用されている効果的なプロセスです。通常、ダイカストシステムには2つの主要な形式があり、1つ目はホットチャンバー、2つ目はコールドチャンバーです。ホット・チャンバーとコールド・チャンバーではダイカスト方式が異なるため、仕様、生産速度、材料と設計の適合性など、どの方式が適しているかを理解する必要があります。

1.金属適合性

ホットチャンバー・ダイカストとコールドチャンバー・ダイカストの大きな違いは、どちらの機械でも使用される金属の性質である。 ホットチャンバーダイカスト コールド・チャンバー・ダイカストは、亜鉛、鉛、錫のような融点の低い合金に適用される。しかし、コールド・チャンバー・ダイカストは、銅、アルミニウム、マグネシウムのような融点の高い合金で使用されます。このような金属は、より強力なセットアップが必要であり、そうでなければ、水没するホット・チャンバー・マシンの部品を台無しにしてしまうからである。

2.メタルインジェクションプロセス

ホットチャンバー鋳造:溶湯は機械の内蔵炉で作られる。金属供給システムは溶融金属に浸漬され、溶融金属をダイキャビティに直接注入する。

コールドチャンバー鋳造では、金属を液化させるために2つ目の炉を使用します。溶融金属はその後、手作業または自動でショットスリーブ内にすくい上げられ、金型に押し込まれます。この装填と注入の区別は、ホット・チャンバー・ダイカストとコールド・チャンバー・ダイカストを区別する特徴的な要素である。

3.生産スピードとサイクルタイム

ホットチャンバー・ダイカストは、鋳造速度が速く、サイクルタイムが短い傾向にあります。この機械では、金属が手の届くところにあるため、ショット間の時間の無駄がなくなります。そのため、生産スピードが重視される大規模な製造には非常に便利です。

コールド・チャンバー・ダイカストは、手やロボットによるラドリングや凝固に時間がかかるため、サイクルタイムが長くなる。しかし、強度が高く、腐食しにくく、寸法が必要な部品の製造に最適です。

4.設備の設計と費用

ホットチャンバーダイカスト。ホットチャンバー型ダイカストマシンは、溶解炉を必要としないため、一般的に安価で小型です。また、取り扱い設備も少なくて済む。しかし、低融点で腐食性のない金属にしか使用できません。

コールド・チャンバー・ダイカスト:コールド・チャンバー・ダイカスト:コールド・チャンバー・ダイカストシステムは、外部炉を使用し、溶融金属をアームやロボットで搬送する、より大型で複雑なシステムである。より強い金属を受け入れるという点で、より柔軟性があるが、他のほとんどの形態のパッケージングよりも初期コストが高い。航空宇宙、自動車、エレクトロニクス業界では、より安全な投資であると考えられている。

5.部品の品質と用途

どちらのシステムでも高品質の部品が得られるが、複雑な形状や、荷重がかかったり環境にさらされたりする部品が必要な場合は、通常、コールド・チャンバー鋳造が好まれる。電気コネクター、錠前、消費者向けハードウェアのような小型で詳細な鋳造品は、通常、ホットチャンバー鋳造で製造されます。

部品の表面仕上げと気孔率レベルも、ホットチャンバーとコールドチャンバーのダイカストの違いの要因である。ホット・チャンバー・システムは、射出速度が速いため、より滑らかで気孔率が低くなりますが、その代償として射出速度が遅くなり、コールド・チャンバー・キャストよりも弱く、熱に強くなります。

メーカーがコールド・チャンバー・ダイカストを使用する理由

サイクルタイムの遅さは、ホット・チャンバー・システムよりもコールド・チャンバー・システムのトレードマークであるが、いくつかの要因から、この方式は依然として多くのメーカーに支持されている:

- 素材の柔軟性: この技術は、腐食に強いさまざまな強靭な金属に柔軟に対応できる。

- より良い部品品質: 部品がより高い圧力下に置かれると、より大きな制御が可能になり、より高密度で安定した部品ができる。

- 大量生産におけるコスト効率: これはセットアップやツーリングにコストがかかるかもしれないが、大量生産ではユニットあたりのコストは劇的に削減される。

自動化された工程と組み合わせることで、工程を簡単に拡張することができ、高品質レベルと低レベルのスクラップを維持することができる。

コールド・チャンバー・ダイカストの今後の動向

より軽く、より強く、より持続可能な部品を必要とする産業界の絶え間ない需要により、コールド・チャンバー・ダイカストのプロセスさえも変化しています。この技術は、金型材料、自動化、シミュレーション・ソフトウェアの新たな進歩により、新たなレベルの性能へと拡大しつつあります。

今後のトレンドとしては、以下のようなものがある:

- 高度な冷却システム: 迅速なサイクルと寿命を実現する。

- AIとIoT: よりスマートなモニタリングと予知保全を行う。

- 環境に優しい合金: 環境廃棄物を最小限に抑えるため、リサイクル材を使用する。

これらは、より少ないエネルギーの使用を強化し、無駄を最小限に抑え、全体的な効率に取り組むことを意図した革新の一部である。

結論

コールド・チャンバー・ダイカストとは、簡単に説明すると、高融点金属から強力で正確、かつ高密度な部品を製造するのに不可欠な方法である。アルミニウム、マグネシウム、真鍮などの素材を扱うことができるため、品質と耐久性が求められる分野では欠かせないものとなっています。手順そのものは、ホット・チャンバー・プロセスほど速くはないかもしれないが、ほとんどの場合、ストップオーバーする価値のある結果が得られる。

ホット・チャンバーとコールド・チャンバーのダイカストの違いの意味を理解することで、コールド・チャンバー・マシンが、ホット・チャンバー・マシンの内部プロセスを破壊するような金属よりも有利である理由が理解できる。熱間機と冷間機の違いは、熱間機には外部炉があり、金属は手動でショットスリーブに導入されるため、寿命が維持され、鋳造に適していることである。

いくつかの制限はありますが、コールドチャンバーダイカストの利点と欠点を深く理解することで、メーカーは適切な決定を下すことができます。このプロセスは、高性能アプリケーションの重要な側面である、より高い強度、構造的完全性、設計の多様性を提供します。

製造技術の発達に伴い、コールド・チャンバー・ダイカストは、エンジンの部品や最近の家電製品を含むあらゆるアイテムの製造において、非常に重要な役割を維持している。製造業者として、エンジニアとして、あるいは学生として、このプロセスに精通していることは、金属加工と製品設計の現在のパラダイムにおける成功の鍵である。

よくある質問

1.コールドチャンバーダイカストの用途は?

コールド・チェンバー・ダイカスト(Cold Chamber Die Casting)という用語は、通常、アルミニウム、マグネシウム、銅などの丈夫で複雑な金属部品の製造に適用される。自動車、航空宇宙、エレクトロニクス産業で一般的です。

2.コールドチャンバーダイカストの利点と欠点は何ですか?

利点は、強度が高く、寸法精度が高く、高融点金属に適していることである。欠点は、ホットチャンバー法よりもサイクルタイムが遅く、設備が高価なことである。

3.ホットチャンバー、コールドチャンバーダイカストとは何ですか?

ホットチャンバーダイカストとコールドチャンバーダイカストの違いは、金属射出プロセスにある。ホットチャンバー型は溶けた金属の中に射出機を沈めますが、コールドチャンバー型は外炉があり、溶けた金属を手で注ぎます。

4.コールド・チェンバー・ダイカストはどのような金属に使用できますか?

アルミニウム合金、真鍮、銅、一部のマグネシウム合金など、融点が高く、優れた構造特性を持つ軽金属が最適である。

5.コールドチャンバーダイキャストのサイクルタイムはどのくらいですか?

部品の複雑さや大きさにもよるが、使用する金属の種類にもよるが、通常平均30秒から2分かかる。