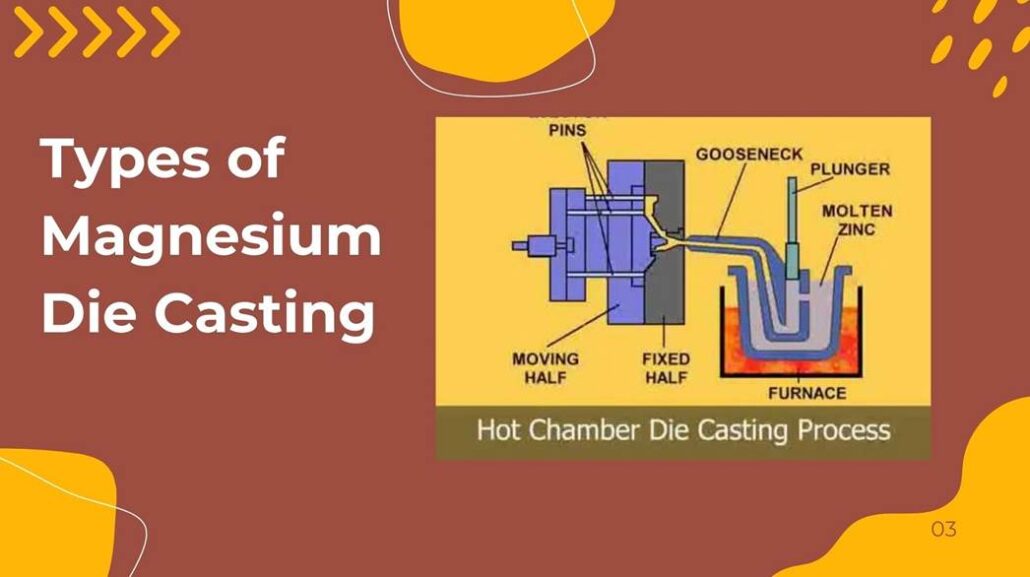

The basic function of die casting is to manufacture automotive parts that are lightweight and have high efficiency. All these requirements have fulfilled with the use of magnesium die casting. Different parts castings are manufactured by using the magnesium die for making automotive parts. All the manufacturers are focusing on making the automotive parts that have great efficiency, and they must be economical. As the world is advancing, the automotive industry is under constant pressure of manufacturing the innovative products. The magnesium alloy die casting has gained popularity over the years. The evolution in the automotive industry, with the increase in production of electric vehicles (EVs), has led to great use of magnesium alloy in parts manufacturing. Some other materials could be used in the production, but magnesium is the lightest. Its use offers great advantages in the automotive industry when it is processed through high-pressure die casting. The article explores the ideas of magnesium die casting, its benefits in the automotive industry and applications as well. In the end, we will provide the information about the future use of the magnesium alloy in die casting in the automotive industry for automakers. What is Magnesium Die Casting? Before getting into the details of the applications and advantages of magnesium alloy die casting in the automotive industry, it is important to understand what magnesium die casting is. Here are the steps involved in the process. Melting the magnesium at 650degC that convert it into a liquid form. Preparing the Mould The initial step in the process of die casting magnesium is the preparation of the mould. The mould is made of a high-strength material. It is lined with the released agent that helps in preventing sticking molten magnesium to the mould. The final release of the automotive parts depends on this step of easy release of the products. It is very important to have a flawless mould to avoid any defects in the final product. Injecting Molten Magnesium The next step is the injection of the molten magnesium into the die. The automakers make sure that the alloy reaches every complex geometry of the mould to get perfect results. The pressure is maintained at around 1500 to 3000 psi during the process. This step is highly precise yet very fast to avoid hardening of the magnesium alloy. Cooling After the magnesium is injected into the mould, the next step is the cooling. It is important to remove the die from the material after cooling and setting. Like any other material, if the structure is complex and have bigger size, it took longer period to cool. In contrast, smaller and thin sized automobiles parts got cooled more easily. Monitored and efficient cooling is required to avoid any cracks in the magnesium die casting product. Ejection and Finishing After the cooling of the magnesium in the die, the ejection from the die is the last step. The process of removing the finished product from the die is known as the ejection. Once the automotive parts are ejected carefully it need some further detailing, like removing and drilling the unwanted parts form final product for finishing. The process of magnesium alloy die casting is essential in making complex and thin-walled automotive parts. Automakers use magnesium because it is the lightest material in the die casting industry for making innovative automotive parts for EV and modern vehicles. Types of Magnesium Die Casting For making different automotive parts, there are basically two types of magnesium diecasting processes. Those are as follows; Hot Chamber Die Casting In the hot chamber, magnesium diecasting is ideal for the low melting point of magnesium. In this process, the die is submerged in the molten chamber and forced into the die. Cold Chamber Die Casting The typical method of magnesium die casting is cold chamber die casting. In this process, the molten magnesium is injected into the unheated moulds in the automotive industry. Why Magnesium is Best in Automotive Applications The combination of physical and mechanical characteristics of magnesium is very special and is very much demanded in the production of vehicles. Advantages of Magnesium Die Casting Substantial Weight Reduction on Vehicles One of the most significant objectives of automotive engineering is weight reduction. Lightweight cars use less fuel, produce fewer emissions and provide improved performance. Magnesium die casting helps automakers to substitute the heavier parts made of steel or aluminum with magnesium without affecting their functionality. The slightest weight cut in each element could produce an enormous weight cut when summed up in a complete car. This benefit is especially important in electric cars that require decreasing the weight of the body to directly affect the range of the battery and its efficiency. Better Fuel Economy and Reduced Emissions Fuel economy is directly influenced by the reduction of vehicle weight. Research continually demonstrates that fuel efficiency increases by 5-7% as the weight of the vehicle decreases by 10%. With magnesium die-cast parts, automakers would find it easier to comply with the tough global emission standards. This becomes particularly significant when the governments of the countries impose the rules intended to minimize carbon emissions and develop sustainable transportation. Magnesium die casting, hence, favors economic and environmental goals. Large strength-to-weight ratio The myth that surrounds lightweight metals is that it reduces strength. Magnesium alloys disprove this assumption. Recent magnesium alloys in die casting have adequate mechanical strength to be applied in automotive parts like steering columns, seat frames, gearbox housings, and structural brackets. These components should be able to withstand the stress, vibration, and thermal changes in the long term. The manufacturers get components that are durable and lightweight through the proper choice of alloys and efficient die-casting processes. Dimensional Accuracy and Design Flexibility Complex and tight geometries can be produced using magnesium die casting. It is possible to make thin walls, complex forms, ribs, bosses and in-built features in one casting. This design allows flexibility, eliminates the secondary machining and assembly, decreasing the cost of production and minimum points of