ダイカスト自動車部品は、100年以上にわたって自動車生産に携わってきた。時間の経過とともに、より良い材料と技術によってプロセスは進歩してきました。また、今日では自動車の軽量化や燃費の向上がより顕著になっています。現代の自動車分野は、正確さとパワーに依存している。現代世界の自動車は、安全で信頼性が高く、効率的でなければならない。これを多くの信頼を得て実現する方法が、ダイカストによる自動車部品の鋳造である。このプロセスは、精度と高度な製造の組み合わせである。自動車メーカーに強度が高く、軽量で均一な部品を提供する。

自動車用ダイカストの利用が増加しているのは、単に性能のためだけではない。コスト削減、生産スピードの向上、そして持続可能性である。自動車メーカーは、同じ部品を同じ品質で何千個も作ることができる。これは大量生産に必要なことです。

本稿では、自動車鋳造の意義について述べる。その仕事内容、重要性、そして将来のどのような傾向がこの業界に影響を及ぼしているのかを見ていきます。結論として、現代の自動車製造が自動車ダイカストによって支えられている理由を知ることができるでしょう。

目次

トグル自動車ダイカスト

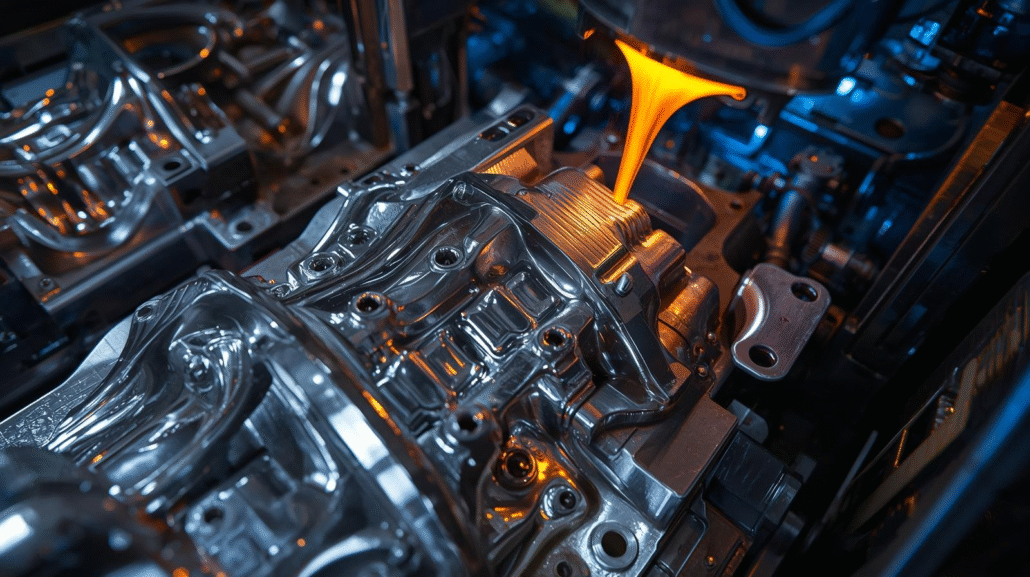

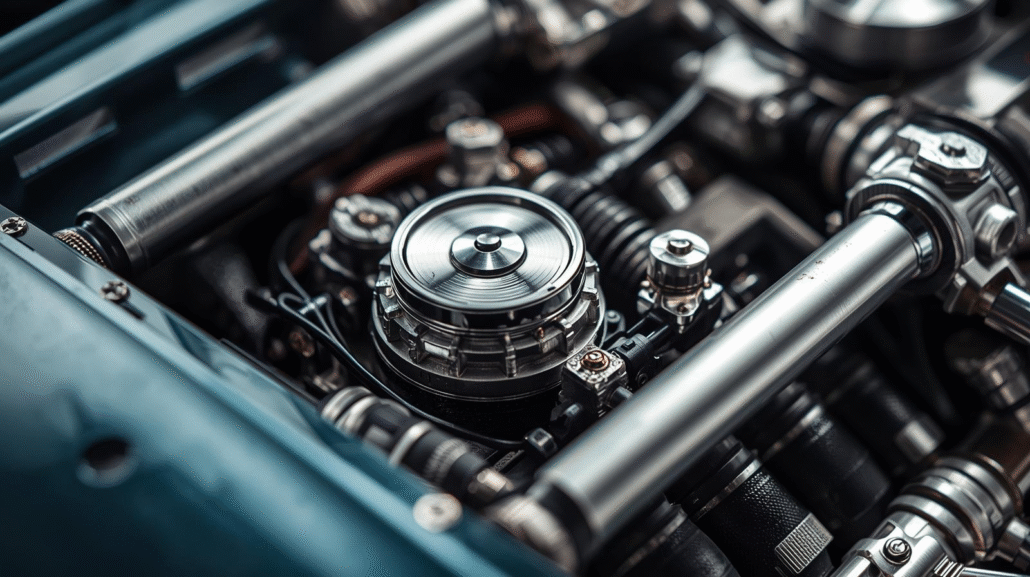

自動車製造は、自動車ダイカストとして知られるプロセスによって部品を製造する最も洗練された技術のひとつである。ダイカスト鋳造は高圧下で行われるため、従来の鋳造とは対照的である。この工程では、金型と呼ばれる鋼鉄製の金型に溶融金属を注入する。金型は非常に精密であるため、製造される部品は特定の寸法となる。

これはまず金属を溶かすことによって行われる。最も一般的なものはアルミニウムとマグネシウムである。液体金属が溶けた後、非常に高い速度で金型に強制的に充填される。金型は凝固した金属で満たされる。金型を開くと、完成した部品が切り落とされる。

自動車ダイカストには2つの方式がある:

- ホットチャンバーダイカスト このプロセスは、亜鉛やマグネシウムなどの金属に適用される。溶解釜を機械に接続し、溶けた金属を金型に押し込むだけである。低融点金属にしか使えないが、短時間でできる。

- コールドチャンバー・ダイカスト これはアルミニウムや、時にはマグネシウムにも適用される。溶けた金属をチャンバーに注ぎ、金型に押し込む。時間はかかるが、融点の高い金属に効果的である。

自動車用ダイカストの主な利点は、スピード、精度、強度である。1つの金型を使って何千もの部品を作ることができる。すべての断面がほぼ同じ形状になります。ダイカストの表面は滑らかで、追加の機械加工が不要です。

大規模生産といえば、自動車用ダイカスト。自動車会社では、エンジンブロック、ギアハウス、ホイール、さらには構造部品の製造に使われている。時間的にもコスト的にも経済的で、しかも強力で軽量な部品を提供できる。

ダイカスト自動車部品 プロセス

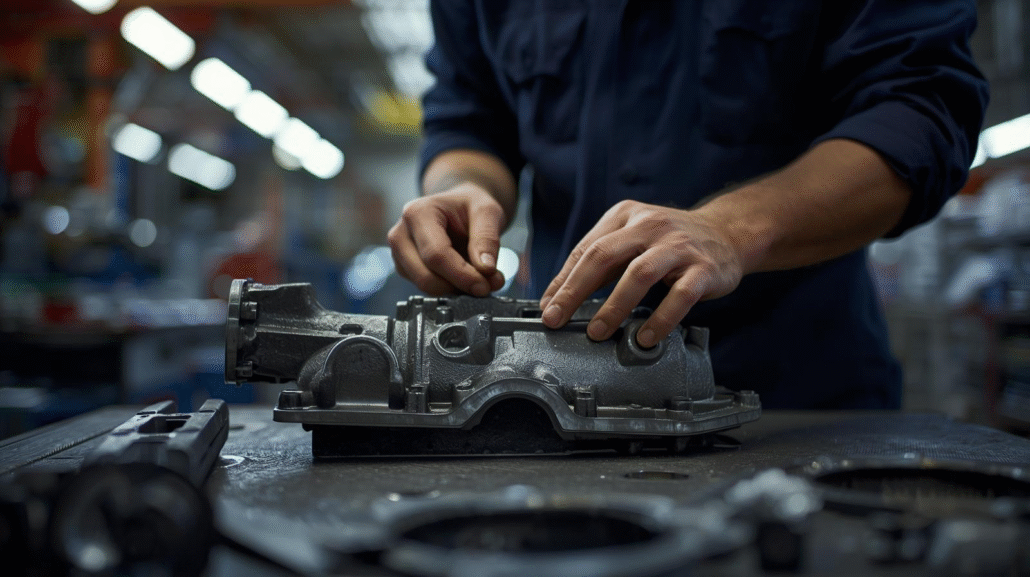

ダイカスト自動車部品の製造工程は、いくつかのステップを経て行われる。すべての工程は、正確で、強く、信頼できるように重要です。

金型の準備

それは金型の設計と製作から始まる。ダイスは焼き入れ鋼の一種である。互いに接合する2つの部品で構成される。金型は、エンジニアによって部品の仕様に合わせて設計される。金型は圧力と熱に耐えられるような強力なものでなければなりません。

金属の溶解

第二のステップは、選択した金属を溶かすことである。最も一般的なものはアルミニウム、マグネシウム、亜鉛である。加熱された金属は炉に通され、そこで溶かされて液体になる。不純物を避けるため、温度はコントロールされなければならない。

金属を注入する

溶けた金属は、非常に高い圧力で金型に押し込まれる。これが自動車部品のダイカスト鋳造で最も重要な工程である。高圧は、液体金属が金型の隅々まで満ちるようにするために使われます。これにより、分析的な線、平坦化された部分、正確な形状が刻印される。

冷却と凝固

射出された金属は金型内で急速に凝固する。金属は冷却によって固化し、部品に強度を与えます。冷却時間は部品の大きさと厚さによって決まる。

金型の始動と部品の排出

金属が固まると金型が開く。部品は特殊なエジェクターピンによって金型から押し出される。これで部品は全体的な形になるが、まだ仕上げが必要な場合もある。

トリミングとクリーニング

その結果生じる余分な金属はフラッシュと呼ばれ、鋳物の縁に発生することがある。これは削り取られる。その後、部品を洗浄し、時々加熱して強度を高めます。

仕上げと検査

表面仕上げと検査は最後である。部分的に塗装、研磨、コーティングを施すこともある。各部分のキズを徹底的にチェック。品質の良いものだけが合格し、使用される。

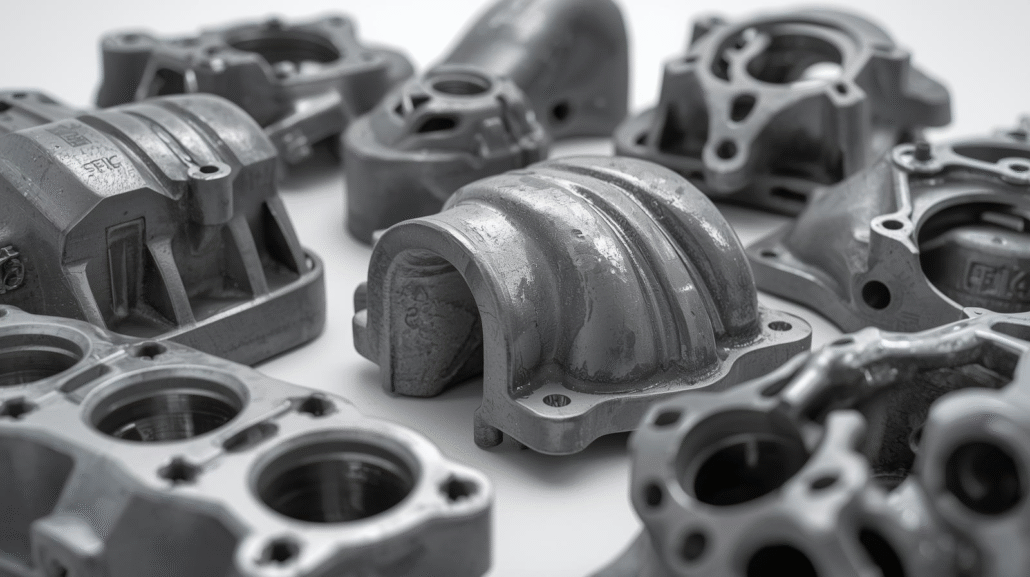

自動車用ダイカスト部品とは?

ダイカスト自動車部品とは、溶融した金属を圧力下で金型に押し込んで作られる部品である。これにより、形状や寸法が正確な部品が製造される。金型と呼ばれる金型は、必要な部品に適合するように非常に正確に作られます。

最も使用されている金属はアルミニウム、マグネシウム、亜鉛である。これらは軽量で強い金属である。自動車メーカーは、耐久性を犠牲にすることなく車両を軽量化できるという理由から、これらの金属を好んで使用している。

一般的にダイカストで作られる自動車部品は以下のようなものである:

- エンジンブロック

- トランスミッションハウジング

- ホイール

- 構造用ブラケット

- 電子ハウジング

なぜなら、この工程を経ることで、自動車メーカーは安全性と効率の面で高品質な自動車を製造することができるからである。

自動車鋳造の役割

自動車製造の最も伝統的で一貫した工程のひとつに、自動車鋳造と呼ばれるものがある。溶けた金属を複雑な形状の部品に加工する。エンジン、トランスミッション、サスペンション、その他多くのシステムがこれらの部品を必要とする。現代の自動車産業は、この工程なしには成り立たない。

自動車鋳造の主な目的は、コストを抑えて丈夫な部品を作ることだ。鋳造によって、自動車会社は一度に何千もの同じような部品を作ることができる。自動車は精度と安定性を必要とするため、これは重要なことである。一つの欠陥が安全性や性能に影響を与える可能性がある。

柔軟性も自動車鋳造の用途のひとつである。機械加工ではコストがかかりすぎるような、より複雑な形状を設計することができる。鋳造によって、薄肉、中空、繊細な細部を作り出すことができる。これにより、自動車メーカーは新型車の開発でより自由度を高めることができる。

もうひとつの重要な問題は軽量化である。軽自動車は効率がよく、排出ガスも少ない。アルミニウムとマグネシウム合金の自動車用鋳物は、総重量を減らすために使用される。これにより燃費が向上し、世界の持続可能性が促進される。

耐久性も重要です。自動車用鋳物は、極端な温度や高荷重、連続的な振動に耐える部品を製造する。例えば、シリンダーヘッドやトランスミッションハウジングなどは、数年単位で故障のタイミングが計られます。

最後に、革新は自動車部品の鋳造プロセスによって支えられている。EVには、バッテリーの筐体やモーターのブラケットなど、新しい鋳物が使われている。鋳造は、変化する業界のニーズに応じて変化してきた。

簡潔に言えば、自動車鋳造は部品の生産に関係するだけではありません。自動車産業全体の安全性、生産性、進歩に関わることなのです。

自動車部品の鋳造における材料の選択

ダイカスト自動車部品に使用される材料は、非常に重要な関心事です。材料は強度、重量、コスト、性能に影響します。使用される様々な金属は、自動車における部品の用途によって異なります。

アルミニウム合金

ダイカスト自動車部品 はアルミニウム製が多い。

- 軽量だが丈夫だ。

- それは抗結晶性であり、長持ちする車には重要なことだ。

- また、熱伝導性が高く、エンジンやトランスミッションの部品に最適です。

- エンジンブロック、シリンダーヘッド、ハウジング、構造部品は、一般的にアルミニウム合金で作られている。

マグネシウム合金

マグネシウムはアルミニウムよりもさらに軽い。

- 強度重量比も良い。

- また、振動吸収にも優れており、ステアリングやトランスミッションの部品にも使用できる。

- 内装部品、ブラケット、ハウジング、軽量ボディ構造などに適用される。

- 軽量であるため、車両の総重量を減らすことができ、電気自動車に有効である。

亜鉛合金

- 亜鉛を使用して鋳造される、より滑らかで小型のダイカスト自動車部品。

- 細かいディテールと薄い壁が非常に多い。

- 耐摩耗性にも優れ、耐久性を高める。

- 大量の部品を少量生産するには経済的である。

一般的な用途は、錠前、ハンドル、歯車、装飾品などである。

銅合金(限定使用)

しかし、銅や銅を主成分とする合金は、自動車部品のダイカスト鋳造では、用途はあるものの、あまり使われていません。

- 電気の超伝導体なのだ。

- コネクターや電気ハウジングに使用される。

- 銅はアルミニウムやマグネシウムに比べて重く、コストがかかるため、あまり使われていない。

これらの素材が選ばれる理由

自動車産業は、軽量で耐摩耗性に優れた強力な素材を求めている。これらの要求を満たすのがアルミニウム、マグネシウム、亜鉛合金である。これらは自動車をより安全で軽く、燃費の良いものにする。ダイカストにおける軽量合金の自動車部品は、電気自動車の増加に伴い、さらに需要が高まるだろう。

自動車用ダイカスト部品のメリット

自動車部品のダイカスト鋳造には、自動車製造に必要な数多くの利点がある。自動車メーカーがこの方法を選択する理由は、正確で、速く、耐久性があるからです。その主な利点について詳しく見ていきましょう。

精度と正確さ

精度は、自動車部品をダイカスト鋳造する最大の利点のひとつです。溶融金属は金型の隅々まで注ぎ込まれます。その結果、正確な寸法と仕上げの部品ができます。精度が高いということは、後者の機械加工が少なくて済むということです。また、すべての部品が車両アセンブリに完璧に適合するようになります。

高強度・低重量の使用

現在の自動車はパワフルであるべきだが、同時に軽量でなければならない。このバランスを実現するのが、ダイカストによる自動車部品だ。アルミニウムとマグネシウムの合金は軽量で強い。このような材料を使用することで、自動車全体の重量が軽減される。これにより、安全性を損なうことなく、より高いレベルの燃費と性能を生み出すことができる。

大規模生産における経済性

ダイカスト自動車部品は大規模生産に適しています。金型は作った後、何千回も再利用できる。これにより単価が下がる。生産速度は人件費も削減する。自動車メーカーが競争力を維持するためには、この効率性が最も重要である。

優れた表面仕上げ

ダイカスト部品には滑らかな表面ときめ細かさがあります。そのため、追加の仕上げの手間が省けます。部品は金型から出ているため、多くの場合入手可能です。目に見える自動車部品の外観も、良好な表面仕上げによって向上します。

一貫性と信頼性

すべての自動車には、同じように機能する部品が必要です。自動車部品は均一性を持たせるためにダイカストで作られる。鋳物は前のものとほとんど同じです。これは安全性の向上であり、欠陥の可能性を最小限に抑える。

デザインの柔軟性

もうひとつの大きな利点は、設計の自由度だ。薄肉、曲面、複雑な部品をダイカストで作ることができる。これにより、エンジニアは創造性を発揮し、小さな設計に収まるように実現できる部品を製造できるようになる。

長期耐久性

自動車部品は日々、応力、熱、振動にさらされています。ダイカスト自動車部品は、そのような環境に耐える強靭な部品です。耐久性に優れているため、自動車が長持ちし、交換の回数が少なくて済みます。

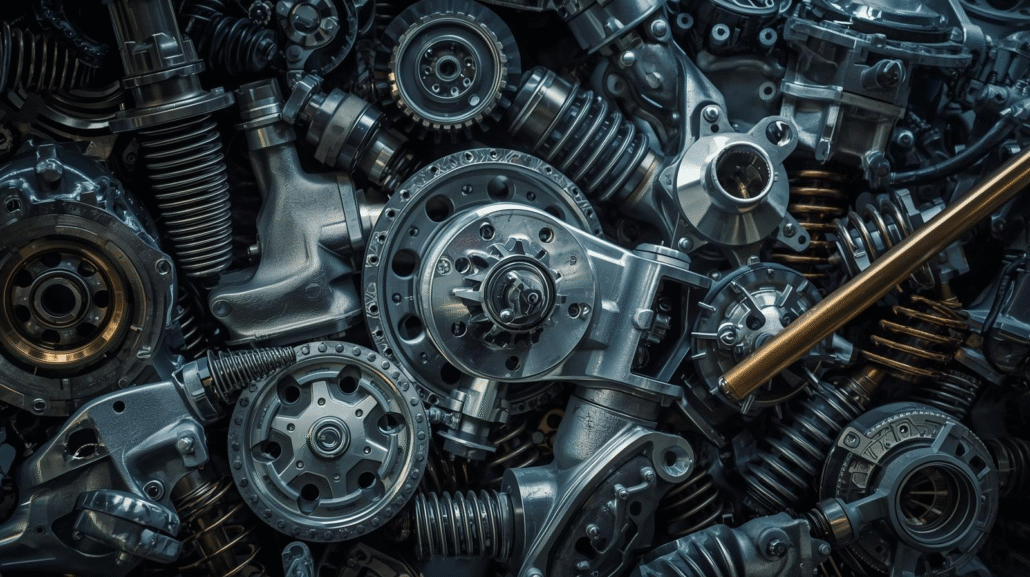

自動車用鋳物の用途

自動車のほとんどすべての部品は、自動車用の鋳物で作られている。鋳造品は、エンジン、トランスミッション、シャーシ、車体構造などにあります。

例を挙げよう:

- エンジンの構成部品 - cシリンダーヘッド、エンジンブロック、バルブカバー。

- コメントパーツ ハウジング、トルクコンバーター、クラッチカバー。

- ブラケット部品 コントロールアーム、ブラケット、サスペンション部品。

- エレクトロニックハウジング センサーとコントロールユニットのケース。

自動車用鋳物は柔軟性があるため、自動車メーカーは革新的な製品を作ることができる。同社は複雑な部品を低コストで開発できる。

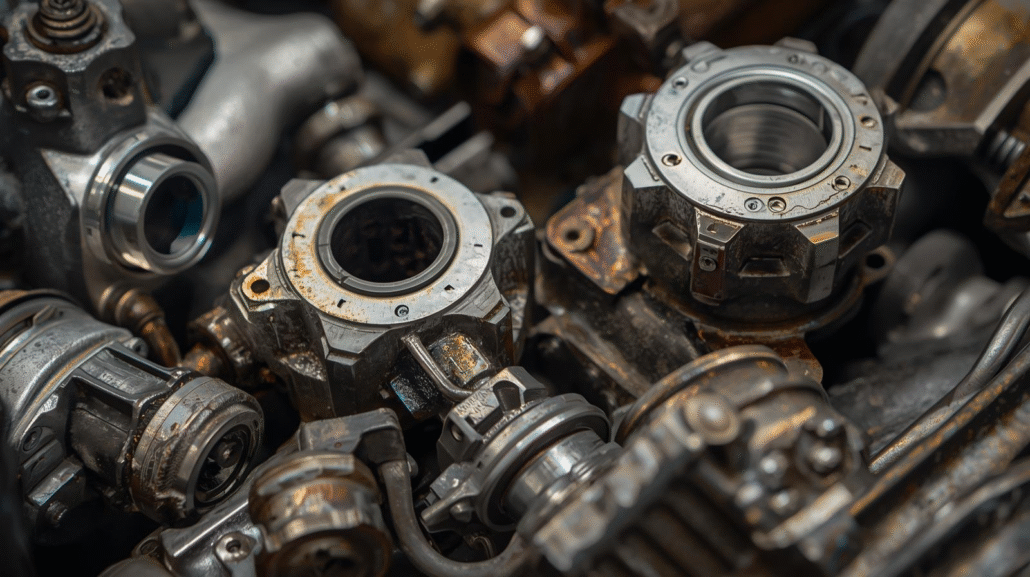

自動車用鋳物の安全性

自動車鋳造の最も重要なステップは品質管理である。自動車は安全で、信頼でき、耐久性がなければなりません。つまり、鋳造された各部品は高水準でなければならない。どんな些細な欠陥でも、路上で深刻な問題につながるかもしれない。

寸法精度

自動車鋳造の各部品には正確な寸法が要求される。小さすぎたり大きすぎたりする部品を作ると、車内に収まらなくなります。すべての鋳物のサイズと形状をチェックするエンジニアによって、精密工具が使用されます。これにより、すべての部品の調和が保たれるのです。

表面検査と目視検査

鋳造は、早い段階で問題のある部分にたどり着くかもしれない。部品はひび割れ、穴、粗い斑点によって弱くなっているかもしれない。これらの欠陥は、検査員によって表面で綿密に検査される。欠陥があった場合、その部品は組立ラインに入る前であっても不合格となります。

X線検査と非破壊検査

また、金属の中には目に見えない欠陥が隠れていることもある。そのため、自動車鋳造ではX線検査が頻繁に利用されている。X線検査は、部品の空洞、亀裂、気孔を発見する技術です。非破壊検査により、企業は部品を粉々にすることなく欠陥を見つけることができる。

機械的強度試験

自動車鋳造で作られる部品は、応力、熱、振動に耐えなければならない。強度、硬度、柔軟性の測定は、エンジニアによってサンプルに対して行われる。これらは、部品が実際の走行条件に耐えられることを保証する試験である。

バッチ間の一貫性

自動車メーカーは1日に大量の部品を製造する。品質管理は、鋳造の時間に関係なく、すべての鋳物の均一性を保証するために使用されます。また、各バッチからランダムにサンプル部品をテストし、同等の高水準であることを確認します。

国際規格と認証

自動車の鋳造は、ISOやASTMといった国際的な品質規格に準拠しています。これらの規制は、品質と安全性のガイドラインを定めています。これらの認証を取得することで、自動車メーカーや顧客の信頼を得ています。

全体として、自動車鋳造における品質管理の関心事は検査だけではない。それは、安全で信頼性の高い自動車に関係しています。厳しい検査と国際規格により、鋳造部品は街中で信頼できるものとなっています。

自動車ダイカストの未来

自動車業界では急速な変化が起きている。未来は電気自動車、グリーン目標、ハイテク生産によって決定されようとしています。自動車用ダイカストは、この新しい時代においてさらに重要性を増していくでしょう。

グレーター・キャスティングとブレンド・キャスティング

鋳物の大型化・一体化へのシフトは、最も大きな傾向のひとつである。自動車メーカーはもはや多数の小さな部品を作り、それらを固定するのではなく、いくつかの大きな部品を一体として作るようになっている。最も有名なのはテスラのギガ・キャスティングだ。同社は、自動車のリアやフロントの部品全体を一度に鋳造する巨大な機械を持っている。これにより、軽量化、低コスト化、迅速な製造が可能になる。これは他の自動車メーカーも追随している傾向である。

電気自動車の普及

航続距離を伸ばすため、電気自動車(EV)には軽量化が求められる。バッテリーはかさばるため、フレームやボディの軽量化が大きな課題となる。これを解決するのが、アルミやマグネシウムの自動車用ダイカストだ。EVにはすでに、鋳造されたバッテリーハウジング、モーターマウント、冷却システムが搭載されている。EVの普及が進むにつれ、ダイカスト部品の需要は高まるだろう。

リサイクル金属の使用

自動車業界は現在、持続可能性に関心を寄せている。ほとんどの企業は、リサイクルされた 自動車ダイカスト用アルミニウム.アルミニウムのリサイクルは、新しい材料を取り出すよりも経済的で、排出量も少ない。今後数年間で、鋳造工場はクローズド・ループ・リサイクル・システムに依存することになる。

スマート工場とオートメーション

現代の鋳造設備は自動化が進んでいる。溶解、注湯、トリミング、検査はロボットが行う。また、工程の初期段階で欠陥を特定するためのセンサーや人工知能(AI)の利用もある。スマート工場における自動車用ダイカストの製造は、より速く、より安全で、信頼性の高いプロセスとなっている。

より強く、より軽い合金

金属合金は研究の最先端にある。マグネシウムとアルミニウムの新しい組み合わせが、強度を高め、軽量化を維持するために実験されている。熱に強い合金は、EVのエンジンケーシングやバッテリーケースなどの部品にも関係している。これらの先端材料は将来、自動車用ダイカスト鋳造によって、より安全で効率的な自動車製造に応用されるであろう。

ダイカスト工場の国際的多様化

世界的な自動車需要の増加に伴い、ダイカスト工場が増加している。アジア、特に中国とインドが生産の主導権を握っている。ヨーロッパと北米もハイテク鋳造設備に投資している。世界的な拡大は、自動車ダイカストが今後も世界中の自動車製造の中心的な工程であり続けることを意味する。

結論

それがなければ ダイカスト自動車部品現代の自動車産業は存在しなかっただろう。このプロセスによって、自動車メーカーはパワフルで軽量、かつ低コストの自動車を生産することができる。精密かつ効率的であるため、この業界は年間数百万個の高品質部品を生産する能力を有している。

自動車鋳造や自動車ダイカストなどの工程があり、すべての自動車が安全性と性能の面で高水準であることを保証している。自動車のエンジン、トランスミッション、電子機器ハウジング、バッテリーケースなど、ほとんどすべてのシステムには自動車用鋳物が使われている。

その利点は明らかです。自動車部品のダイカストは、コストと時間を節約し、耐久性のある製品を開発する。また、洗練されたデザインと軽量化を可能にすることで、技術革新を支えている。これらの利点は、自動車がより洗練されればされるほど大きくなっていくだろう。

将来、自動車産業は自動車ダイカストの未来に縛られる。製造業の次の段階は、より大きな鋳物、持続可能な材料、インテリジェントな工場になるでしょう。ダイカスト部品は、特に効率と性能の面で電気自動車に頼られるようになるだろう。

簡潔に言えば、ダイカスト自動車部品は部品だけではない。現代の自動車の設計と製造は、この部品に基づいています。技術の発展とともに、このプロセスはより安全で、よりクリーンで、より効率的な自動車を世に送り出し続けることでしょう。

よくある質問

ダイカスト自動車部品とは?

溶けた金属を鋼鉄の型に押し込み、強い圧力をかけて製造する自動車の部品である。これは、自動車に適用される強力で正確な軽量部品を製造するプロセスである。

自動車鋳造にはどのような金属が使われるのですか?

アルミニウム、マグネシウム、亜鉛合金が最もポピュラーである。大量に使用される金属は、丈夫で軽量なアルミニウム、非常に軽量なマグネシウム、繊細で耐久性のある亜鉛である。

なぜ電気自動車用のダイカストがあることが重要なのか?

バッテリーのせいで電気自動車は重い。軽い部品は自動車用ダイカストで作られ、航続距離と効率を高めている。バッテリー・ハウジングやモーター・マウントもダイカストで作られている。

自動車メーカーは鋳物の品質を保証するために何をしているのですか?

検査、X線検査、寸法検査、強度試験などを行う。これによって、安全でない鋳物、誤った鋳物、無効な鋳物がないことが保証される。

ダイカスト自動車部品の主な強みは何ですか?

正確で、耐久性があり、軽量で、滑らかで、大量生産が可能で経済的である。これらの利点により、現代の自動車生産に欠かせないものとなっている。