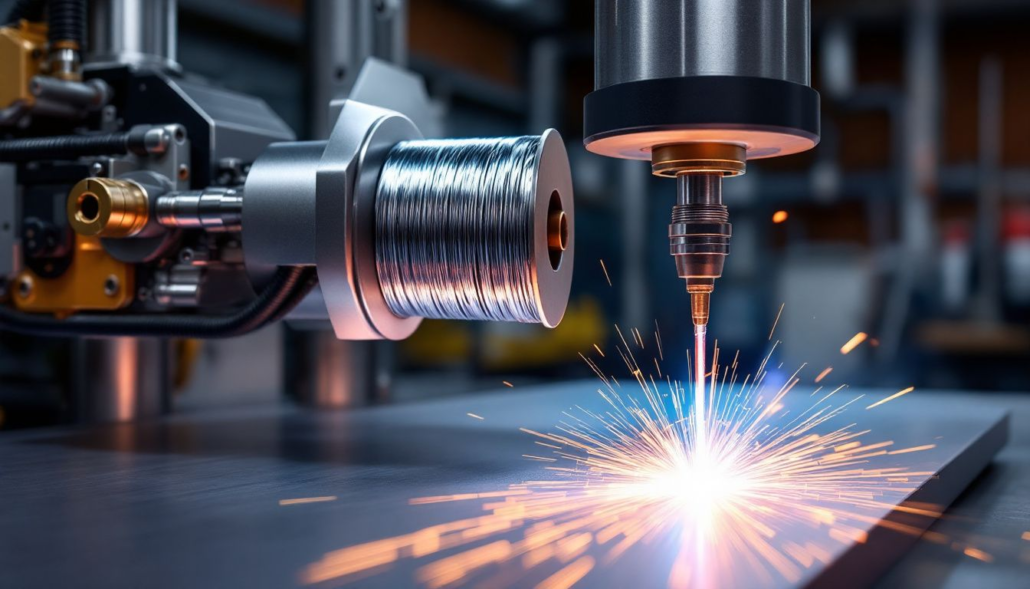

There are very few places one can go to learn about welding cast aluminum, and the skill set needed to do so is highly specialized. However, cast aluminum is a material created by pouring molten aluminum into a mold, which results in a porous material with impurities. This does not occur with standard aluminum alloys. Because of these characteristics, welding is more difficult, and preparing carefully, keeping the heat precisely in check, and using the appropriate techniques is necessary to produce strong, robust welds. Oxidation is one of the greatest hurdles when welding cast aluminum. This thin oxide layer, formed when exposed to air is much thicker than what naturally forms on aluminum, and it melts at a much higher temperature than aluminum itself, making fusion difficult. Furthermore, the presence of impurities and trapped gases in the cast aluminum can result in porosity, which provides weak welds if not properly cleaned and preheated. TIG (Tungsten Inert Gas) is the method of choice for precision and cleanliness, while MIG (Metal Inert Gas) is useful for speed and thicker material. To obtain a strong and defect-free weld, it is necessary to use the correct filler metal (such as 4045, 5356, or 4047) and shielding gas combination (of pure argon or argon-helium mixtures). Good preparation includes adequately cleaning and preheating as far as possible to minimize cracking, porosity and lack of fusion. Endurance and life of the welded joints is further improved by post-weld treatments like stress relief, grinding and corrosion protection after welding. While the majority of cast aluminum welders are welded steel, welders can successfully work with cast aluminum using the right techniques, tools, and attention to detail so long as lightweight, high strength components are required in industries. This is a masterable process that leads to further development of aluminum welding applications and to a reliable and predictable performance of aluminum structures in critical environments. Understanding Cast Aluminum However, before proceeding with the welding techniques needed for cast aluminum, it is crucial to have a firm understanding of what constitutes cast aluminum and what makes it unique from other metals. Cast aluminum differs from wrought aluminum, which is mechanically shaped by using rolling or extruding, in that cast aluminum can be formed in complex shapes of high precision by melting aluminum and pouring this molten form into a mold. The unique internal structure so produced, usually characterized by porosity, impurities and varying alloy composition, has an important effect on weldability. To be able to weld cast aluminum successfully, one should know its chemical and physical properties, its pros and cons as well as the different types of cast aluminium alloys from various industries. These factors will be taken into consideration for the determining the necessary welding method, selection of filler material and preweld preparation techniques to make strong and defect free welds. Cast aluminum properties: What makes a cast different? Another important consideration that use of cast aluminum has several properties that make it light weight, anti- corrosive and very flexible. However, the same properties also pose some difficulties when welding is being done, provided that proper measures are not taken. 1. Porosity: The Hidden Challenge Possibly one of the biggest concerns about welding cast aluminum is porosity; it is known as the small bubbles of gas that get trapped in the metal when it is being cast. These eight are resulted from the entrapment of gases such as hydrogen, formation of small pores as a result of shrinkage during cooling of the aluminum metal and impurities. 🔹 How Porosity Affects Welding 🔹 How to Minimize Porosity During Welding 2. Oxidation: The Barrier to Clean Welds It is an element that reacts with other elements particularly oxygen found in the space surrounding the metal. This oxidation generates a very thin but extremely hard skin of aluminum oxide (Al₂O₃) through which the further corrosion of aluminum is prevented. Nevertheless, oxide layer is a critical issue when welding since its melting temperature is around 3700°F (2037°C), which is much higher than that of aluminum, 1221°F (660°C). Investigation on Why Oxidation is a Problem in Welding 🔹 Different Techniques of Removing and Controlling Oxidation 3. Heat Sensitivity: Managing Thermal Conductivity Different from steel, aluminum has high thermal conductivity and it can easily absorb and emit heat. This has always been a problem in maintaining a standard welding temperature; this tends to cause the following: 🔹 How to Overcome Heat Sensitivity Challenges Common Types of Cast Aluminum Alloys Various types of cast aluminum alloys can be cast according to their chemical composition and mechanical properties. Here are a few of the advantages and disadvantages of each type, as well as applications where they would be most useful. 1. A356 Cast Aluminum: The High-Strength Alloy Its composition: Mainly encompasses aluminum (Al), silicon (Si) and magnesium (Mg). 🔹 Key Features 🔹 Common Applications 2. 319 Cast Aluminum: The Wear-Resistant Allo Composition: Contains higher levels of silicon (Si) and copper (Cu) than A356. 🔹 Key Features 🔹 Common Applications 3. 535 Cast Aluminum: The Marine-Grade Alloy Composition: Contains a high percentage of magnesium (Mg) for corrosion resistance. 🔹 Key Features 🔹 Common Applications Why Understanding Cast Aluminum Matters for Welding Starting with cast aluminum welding mastery is all about determining what cast aluminum is made of, its properties, and associated challenges. Therefore, as cast aluminum is used extensively in automotive, aerospace and marine engineering, welders require strategies for casting porosity, oxidation and sensitivity to heat. Different types of cast aluminum alloys respond to welding differently, and you should choose the correct filler materials, shielding gas and welding technique means the difference between a strong, reliable weld or a weak, porous joint. With preparation of the material, using the correct cleaning procedures, and regulating heat input, welders can address the issues associated with cast aluminum and generate powerful, long lasting welds that comply with harsh applications. Challenges in Welding Cast Aluminum Welding of cast aluminum is notoriously difficult because of the unique physical and chemical properties of