現代の自動車は、安全性、性能、信頼性を提供するために、それぞれの目的を持った何千もの別々の部品で構成される洗練された機械です。鋳造は、自動車産業で採用されているさまざまな製造工程のひとつです。鋳造は現在では不可逆的な手順であり、自動車の主要部品は溶融金属を極めて詳細で強固な部品に成形することで形成される。ほとんどの自動車のエンジン、トランスミッション、ブレーキシステムは、鋳造で作られた部品を必要とする最も重要なシステムのひとつである。実際、設計者や製造者が生産における効率性、耐久性、費用対効果について議論するとき、自動車部品の鋳造はしばしば議論の中心となっている。

鋳造の技術は新しいものではなく、何千年も前に発明されたものです。しかし、自動車産業における鋳造の応用は、ハイテク技術と現代の自動車の高い要求に適合できる最新の合金を利用するために、革命的な変化を遂げました。鋳造は、丈夫で弾力性のある鋳鉄製ブレーキ部品と軽量アルミニウム製エンジンブロックによって、比較的低コストで高性能基準を維持することを可能にするのに役立っている。

この記事では、その歴史を振り返る。 自動車鋳造 自動車鋳造部品の部品、プロセス、利点、将来の動向、そして自動車鋳造部品が自動車製造業の柱であり続ける理由を明らかにする。

目次

トグル鋳造の歴史

20世紀半ばに球体に浸透したのは、実はアルミ鋳造法だった。鋳造は、馬車に代わって自動車が開発された19世紀末から20世紀初頭にかけて、自動車に使用されてきた。初期のエンジンには、強力でありながら安価な部品が求められており、鋳造が適していたのである。エンジンブロック、クランクシャフト、ハウジングを作る最初の方法のひとつが鉄鋳物だった。

自動車産業の発展に伴い、鋳造技術も進歩し、高度化した。自動車メーカーは、エンジンや構造部品を軽量化することで、自動車の寿命を縮めることなく燃費を向上できることを知った。鋳造は、用途や重要性に応じて自動車のさまざまなシステムに適用される。最後に、自動車鋳造部品は、強度、精度、コスト削減のための費用対効果を与えるという重要な役割を担っており、自動車部品が自動車産業の巨人である所以である。

自動車鋳造部品とは?

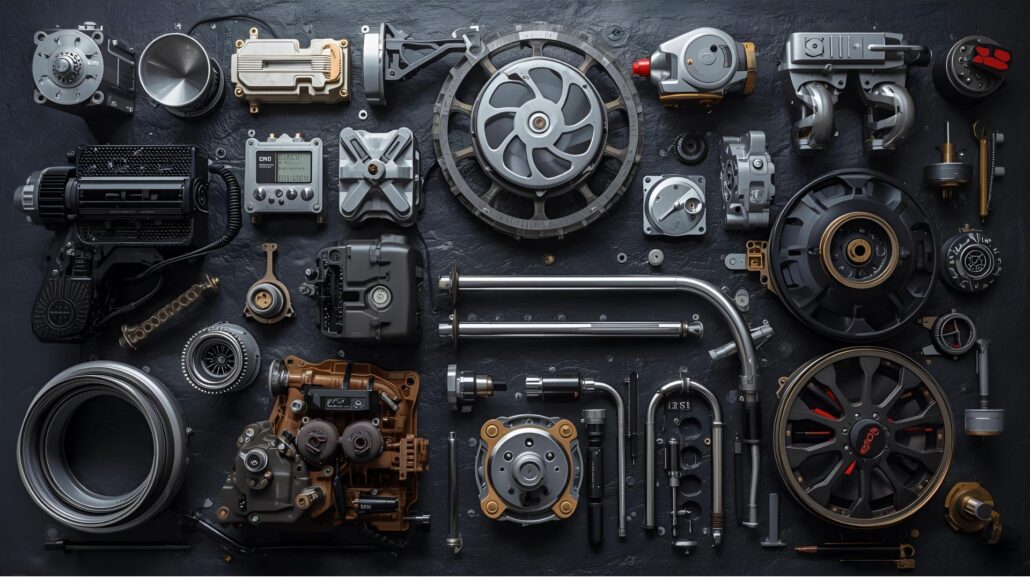

自動車鋳造部品とは、鋳型に溶融金属を流し込んで製造し、その溶融金属を硬化させて目的の形状に仕上げる自動車部品のことである。これにより、エンジンブロック、シリンダーヘッド、トランスミッションハウジング、ブレーキドラム、ホイールなど、自動車に使用される頑丈で頑丈かつ複雑な部品の製造が可能になりました。

キャスティング・オファー以来、非常に人気がある:

- 設計の柔軟性 詳細な形状の作成も可能だ。

- パワーと回復力 金属は強いひずみや熱に強い。

- コスト効率 大量生産に最適。

- 素材の多様性 アルミニウム、鉄、鋼鉄、マグネシウム製がある。

エンジンブロックを例にとると、ブロックにはさまざまなチャンバーと冷却水通路があり、正しく鋳造できるネジ穴が開いている。

キャスティングとは?

鋳造とは、溶けた金属を型に流し込み、型の形状に冷却する製造工程の一種である。冷却後、鋳物を取り出し、必要に応じて機械加工し、完成品にはめ込みます。鋳造は、強度が高く、形状が複雑な部品を作ることができる作業である。

自動車メーカーが鋳造を好む理由は、複雑な部品を均一な品質で大量に生産できるからである。また、ポロシティやアンダーフィルなどの欠陥を取り除くためには、適切な溶解温度を維持する必要がある。

私たちが議論しているのは、自動車の構造上重要な部品だけでなく、高温、高圧、絶え間ない摩耗という過酷な条件下で、精密さと耐久性が求められる部品である。

自動車部品の鋳造工程

大量生産では、高い精度と一貫性を確保するために、機械や高圧システムを自動化することもある。

1.パターン作成

それは、完成品の模造品であるパターンを作ることから始まる。パターンは木、金属、プラスチックで作られることが多い。また、溶融金属を流し込む金型キャビティの正確な形と大きさを決定する。

2.金型の準備

砂、金属、セラミックなどの材料を使って型を形成する。金型の2つの部分によって、部品を成形するためのキャビティが作られる。エンジンブロックの内部通路のように、金型内にくぼみを設けることもできる。

3.金属の溶解

炉では、温度を制御して選択された金属または合金(鋳鉄、アルミニウム、マグネシウム)を溶かす。これは、エンジンやギアボックスなどの高性能用途に機械的特性をもたらすためです。

4.注ぐ

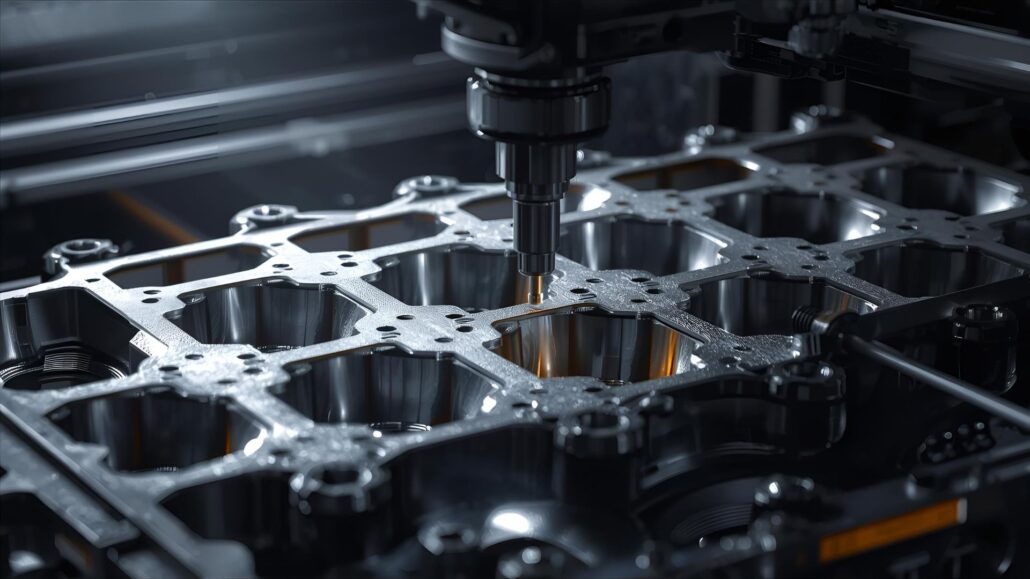

金属が溶けると、金型に充填される。穴あけ、フライス加工、旋盤加工で、適切なサイズと仕上げが確保される。

5.凝固と冷却

加熱された材料は金型内で冷え固まり、金型の形状になる。部品は、制御されていない冷却速度による収縮欠陥や亀裂を避ける必要があります。

6.カビの除去

凝固する際、砂型鋳造では鋳型が壊され、永久ダイカストでは鋳型が開かれる。その後、生の鋳物が取り出され、鋳造ブランクとしてさらに加工されます。

7.フェットリングとクリーニング

スプルー、ライザー、フラッシュなど、不要な材料は排除される。鋳物は、ショットブラストや研磨で表面をきれいにして、機械加工しやすくすることもできる。

8.熱処理(必要な場合)

鋳造部品は、強度、硬度、靭性を高めるために熱処理することができる。砂型鋳造 - 砂型鋳造は、砂の型をより複雑な形状に成形する最も古く一般的な方法のひとつです。

9.機械加工と仕上げ

鋳造はニアネットシェイプを生成するという事実にもかかわらず、多くの自動車部品は精密な機械加工が必要である。エンジンブロック、シリンダーヘッド、マニホールドなどに使用される。

10.検査と試験

最後に、鋳造部品の品質検査が行われる。非破壊検査(NDT)、寸法検査、材料検査が行われ、車両に組み付ける前に部品が業界標準に達していることが確認されます。

自動車に使われる鋳造法の種類

自動車に採用されている鋳造方法にはいくつかある。

- ダイカスト この技術では、溶けた金属を鋼鉄製の金型に強い圧力で当て、寸法誤差のない滑らかな仕上げの部品を作ります。ダイカストは、軽量のアルミニウムやマグネシウムの部品を作るためによく使われます。

- インベストメント鋳造 インベストメント鋳造はロストワックス鋳造とも呼ばれ、ギアやブラケットなどの小さな部品で高い精度を発揮します。

- 遠心鋳造 これは主にブッシュやスリーブなどの円筒部品に適用され、その結果、緻密で欠陥のない部品が得られる。

- 永久鋳型鋳造 砂型鋳造よりも精度が高く、ダイカスト鋳造よりも安価な、再利用可能な金型を含む。

自動車メーカーは、材料、デザイン、性能要件、生産量に応じて鋳造プロセスを選択する。

鋳造材料 自動車

鋳鉄

鋳鉄の使用は、自動車鋳造においてより伝統的で最も頻繁に使用される材料のひとつである。耐摩耗性、強度に優れ、高温にも耐える。用途としては、シリンダーヘッド、ギアボックスのハウジング、ホイールなどがある。

アルミニウム合金

アルミニウム合金は軽量で腐食に強いため、自動車産業でも求められている。鋼合金は通常、応力や負荷が大きい部品に使用されるほど強靭で丈夫です。これは、標準的なギア、クランクシャフト、サスペンション部品に使用されています。

合金鋼

そのため、トランスミッションケース、ステアリングホイール、ダッシュボードサポートなどに使用できる。スチールはアルミニウムよりも重いが、厳しい条件下でも高い信頼性を保つ。青銅や真鍮のような銅合金はあまり使われていませんが、耐摩耗性と耐腐食性に優れています。

マグネシウム合金

マグネシウム合金の重量はアルミニウムよりもさらに軽く、軽量化が重視される現代の自動車でも人気が高まっている。マグネシウム合金は主にベアリング、ブッシュ、継手など、長寿命が要求される小型精密製品に使用されている。

銅合金

青銅や真鍮のような銅合金は広く使われているわけではないが、摩耗や腐食に非常に強い。長寿命が要求されるベアリング、ブッシング、継手などの小型精密製品に多く使用されています。

メーカーは、これらの材料を使用して製造された自動車鋳造部品は、最も過酷な機械的要因に耐える可能性があり、むしろ安価であるという事実を頻繁に強調する。

以下は、自動車鋳造部品材料の比較表である:

| 素材 | 主要物件 | メリット | 代表的なアプリケーション |

| 鋳鉄 | 高い耐久性、優れた耐摩耗性、高温への耐性 | 手頃な価格、耐久性、高温部品に最適 | エンジンブロック、ブレーキドラム、シリンダーライナー |

| アルミニウム合金 | 軽量、耐食性、良好な熱伝導性 | 車両重量の軽減、燃費の向上 | シリンダーヘッド、ギアボックスハウジング、ホイール |

| 合金鋼 | 高い強度と靭性、ストレス下での耐久性 | 高い強度を必要とするヘビーデューティー部品に適している。 | ギア、クランクシャフト、サスペンション部品 |

| マグネシウム合金 | 非常に軽量、優れた強度対重量比 | より軽量な部品で効率を向上 | トランスミッションケース、ステアリングホイール、ダッシュボードサポート |

| 銅合金 | 耐食性、良好な耐摩耗性 | 腐食性環境でも長持ち、精度に優れる | ブッシュ、ベアリング、小型金具 |

キャスト主要自動車部品

鋳造は、数多くの重要な自動車部品を製造する上で、極めて重要な側面を持っている。最も重要なものをいくつか挙げる:

エンジンブロック

- 最も広く使われているキャスティングのひとつ。

- 通常は鋳鉄またはアルミニウム合金。

- 高熱、圧力、振動に耐えられること。

シリンダーヘッド

- 通常、軽量化のためにアルミ鋳造で作られる。

- 吸排気バルブ、スパークプラグ、クーラント通路を収納。

トランスミッションハウジング

- アルミニウムやマグネシウムの軽くて強い合金でできている。

- トランスミッション内のギアとシャフトを保護する。

ブレーキ・ドラムとディスク

- 熱に強く長持ちするため、鉄製が多い。

- 自動車の安全にとって最も重要なのは、高レベルの摩擦と温度である。

- インテーク・マニホールド(IM)とエキゾースト・マニホールド(EM)。

- 形が複雑なので砂型鋳造。

- エンジン・システム内の気流または排気ガ スを拡散させる。

サスペンション・コンポーネント

- コントロールアームやブラケットなどは、強度と信頼性を高めるために鋳造される。

- 常に路面からの圧力にさらされなければならない。

ホイール(合金ホイール)

- 通常、アルミニウムで鋳造される。

- 強さ、美しさ、そして総重量の減少。

- クランクシャフトとカムシャフト(特定のもののみ)

- 機械加工前の鋳造も可能。

- エンジンと動力伝達に対する要求の精度と硬さ。

これらの図はすべて、自動車産業がいかに鋳造によって製造された自動車部品に性能と耐久性を依存しているかを示している。

バイアビリティと信頼性

メーカーが他の製造方法よりも鋳造を好むのにはいくつかの理由がある:

デザインの柔軟性

鋳造では、複雑な形状や細かいディテールを持つ自動車の部品を作ることができます。薄肉、内部空洞、複雑な通路など、その他の特徴も鋳型で直接作ることができ、追加の機械加工を最小限に抑え、生産時間を短縮することができます。

強度と耐久性

自動車部品の鋳物は強力で耐久性があります。相当な靭性-鋳鉄、アルミニウム、鋼鉄の素材は、高熱、高荷重、絶え間ない振動に耐える靭性を持っています。これは自動車産業で必要とされ、すべての自動車部品は標準的で安全な品質です。

費用対効果

金型を作れば、同じ部品を何千個も比較的低コストで鋳造することができる。このため、自動車部品を大量に一括生産する最もコストのかからない方法のひとつとなっている。

軽量オプション

マグネシウムやアルミニウムなどの軽量合金も、鋳造によって支えられている。これらの材料は、構造強度を低下させることなく、自動車全体の重量を減らし、燃費を向上させ、排出ガスを削減する。

素材の多様性

多くの異なる金属を鋳造することができる。部品の目的(高強度、耐食性、軽量化)に応じて、自動車メーカーは最適な合金を選ぶことができる。

スモールキャスティング技術の現在

最新の鋳造技術では、結果は部品のバッチ内で再現可能である。メーカーは、真空鋳造やコンピューター・シミュレーションなどの優れた技術を応用することで、このような制約を取り除こうと躍起になっている。

自動車科学者によれば、自動車用鋳造部品は多くの場合、より強く、より安価であるため、これが唯一の有効な解決策だという。

キャスティングの欠点と問題点

キャスティングの問題もある:

鋳物の欠陥

鋳造欠陥は鋳造における最大の問題の一つである。気孔、亀裂、収縮空洞、介在物などの問題によって、最終的な部品が弱体化する可能性がある。これらの欠陥は、部品の安全性を確保するために追加の試験と品質保証を必要とすることがあります。

機械加工の必要性

鋳造によってニアネットシェイプが作られるにもかかわらず、ほとんどの部品は、精度を上げるために機械加工が必要である。ベアリングシート、ボルト穴、シール部分は、厳しい公差で仕上げなければならない。この追加措置は、生産に時間とコストを追加します。

材料の制限

すべての金属が鋳造に適しているわけではありません。他の合金は注ぎにくく、ひびが入りやすく、望ましい強度が得られない。このため、自動車部品によっては材料の選択が制限され、メーカーは他の方法を模索せざるを得ないことさえある。

高いエネルギー消費

鋳造は高温プロセスでもあり、金属を溶かすために多くのエネルギーを消費する。このため、鋳造工程は他の生産工程に比べてエネルギー集約型となり、コストと環境面で懸念がある。

環境への懸念

エネルギー消費だけでなく、鋳造では使用済み砂、スラグ、炉の溶解排ガスなどの排出物も発生する。自動車メーカーがより環境に優しい製造工程に移行する中、これらの副産物の処理にはさらに苦労している。

鋳造技術の現在

この鋳造技術は、電気自動車と持続可能性の要件を満たすように設計されている:

- 自動鋳造システム 無駄を省き、精度を高める。

- 金型3Dプリント プロトタイプ開発の迅速化。

- 高性能合金 普通のものより丈夫で重量も軽い。

- EVインテグレーション 電気自動車 現在、電気自動車のシャシーの製造には、大型の一体成型アルミ鋳造品(ギガ鋳造品と呼ばれることもある)が利用されている。

イノベーターたちは、鋳造によって生産される自動車の部品が、新世代の自動車によって変化していることを指摘している。

自動車鋳造に使用される材料の技術比較

自動車鋳造に使用される材料のかなり専門的な表は、ここでは、最も重要な工学的特性、利点、および使用法を含む拡大版です:

| 素材 | 密度 (g/cm³) | 引張強さ (MPa) | 熱伝導率 (W/m-K) | 主な利点 | 代表的なアプリケーション |

| 鋳鉄 | 6.9 - 7.3 | 150 - 400 | 40 - 55 | 高い耐摩耗性、良好な振動減衰性、高熱に耐える | エンジンブロック、ブレーキドラム、シリンダーライナー |

| アルミニウム合金 | 2.6 - 2.8 | 200 - 400 | 120 - 160 | 軽量、耐食性、良好な加工性 | シリンダーヘッド、ギアボックスハウジング、ホイール |

| 合金鋼 | 7.7 - 7.9 | 400 - 1200 | 15 - 60 | 高強度、高靭性、耐疲労性 | クランクシャフト、ギア、サスペンション部品 |

| マグネシウム合金 | 1.7 - 1.9 | 150 - 300 | 70 - 90 | 非常に軽量で、強度対重量比が良い。 | トランスミッションケース、ステアリングホイール、ダッシュボード部品 |

| 銅合金 | 8.7 - 8.9 | 200 - 500 | 300 - 380 | 優れた耐摩耗性、高い熱伝導性、電気伝導性 | ベアリング、ブッシング、小型精密金具 |

数値的特性(密度、引張強さ、熱伝導率)、利点、用途が記載された技術/工学的形式となっている。

環境への配慮

自動車産業は持続可能性に関心を寄せている。鋳造はエネルギーを消費するプロセスですが、リサイクルと溶解技術の向上により、環境への影響は最小限に抑えられています。再生金属のようなアルミニウムのリサイクルに使用されるエネルギー量は、新しい金属を作るのに使用されるエネルギー量よりもはるかに少ない。

グリーン製造の目標は、いわゆる自動車鋳造部品が耐久性に優れるだけでなく、環境にも優しいものになるようにすることである。

今後の展望

自動車鋳造の未来は明るい。電気自動車が登場し、軽量でパワフルな部品がこれまで以上に必要とされている。大型の 鋳造アルミニウム 部品は、カーアセンブリーの製造に関わる部品点数を最小限に抑え、より速く、より少ないコストで製造することである。

自動車を大量に生産するには、手頃な価格で耐久性のある製造技術が必要だからだ。

結論

自動車産業が導入されて以来、鋳造は自動車製造の主要産業であり、現在もその地位を維持しています。自動車の世界は、鋳造部品(エンジンブロック、サスペンション部品など)なくして今日の姿はあり得なかった。鋳造は、現代の技術革新、持続可能な慣行、電気自動車の生産への取り込みとともに、自動車産業における最も重要な工程のひとつであり続けるでしょう。

要するに、鋳造によって生産される自動車部品への依存は、長い時間をかけて実証された手順が、新世紀の要求とその課題に適応できることを示すものでもある。同様に、いわゆる自動車鋳造部品のパワー、経済性、汎用性は、それらを現在および将来の輸送の伝説とする。

よくある質問

1.鋳造自動車部品とは?

鋳造自動車部品は、金型に液体金属を流し込むことによって作られる要素であり、それは所望の形状を形成するために硬化する。エンジンブロック、シリンダーヘッド、トランスミッションハウジング、ブレーキ部品、ホイールなどの製造に多用されている。

2.では、自動車の世界におけるキャスティングの何がそれほど重要なのだろうか?

鋳造が重要な理由のひとつは、複雑で耐久性のある部品を比較的低コストで大量に生産できることです。また、設計に柔軟性があり、軽量の合金を使用でき、大量生産でも均一性が保たれます。

3.自動車鋳造部品の代表的な材料は何ですか?

最もポピュラーなものは、鋳鉄、アルミニウム合金、スチール合金、マグネシウム合金、銅合金です。どの材料も、強度、重量、摩耗、耐熱性など、部品の性能に応じて選択されます。

4.自動車部品の鋳造の利点は何ですか?

鋳造の利点には、設計の自由度、低コスト、高い強度と耐久性、軽量合金の使用、大量生産における安定した品質などがある。そのため、自動車の重要部品を製造する方法として好まれている。

5.車載キャスティングの最も重要な問題や制限は何ですか?

鋳造欠陥(気孔や亀裂)、精度を得るための追加加工、材料の限界、高エネルギー使用、排出物や廃棄物による環境問題などが主な課題である。