今日、最も重要な金属加工のひとつに高圧ダイカストがある。その特徴は、高精度の部品を製造できることである。メーカーが高品質の部品を大量に必要とする場合に頼るプロセスである。このプロセスは、溶けた金属に大きな圧力をかけ、金型と呼ばれる鋼鉄製の金型に押し込むことで実現する。この圧力は、金型の隅々まで金属の流れを維持するために使われる。その結果、細部が小さく、壁が狭く、表面が滑らかな部品ができる。このため、高圧ダイカストは、精密で均一でなければならない産業の場合に便利な選択となる。

この工程で通常利用される金属の例は、アルミニウム、亜鉛、マグネシウムである。それぞれの素材には利点があります。ダイカスト アルミニウムは軽く、腐食がありません。その理由は 亜鉛ダイカスト は、薄く複雑なデザインで鋳造することができる。強度は マグネシウムダイカスト は非常に軽い。高圧ダイカストは、ほとんどの産業に対応しています。自動車産業、航空宇宙産業、電子産業、消費財製造業などにおいて重要な部品を提供しています。

このプロセスは、エンジンハウジングや電子機器ケースなどに耐久性と性能を提供します。この記事では、高圧ダイカストの機能性、使用される材料、利点、制約、およびその多くの用途について説明します。

目次

トグル高圧ダイカスト

高圧ダイカスト は100年以上の歴史を持つ。その誕生は、活字を作るために使われた19世紀にまでさかのぼる。時代とともに技術は向上し、自動車産業や航空宇宙産業では不可欠な手順となった。

現在、複合金属部品を製造する最も効果的な方法のひとつが高圧ダイカストです。精度、耐久性、スピードが要求される場合に採用されます。この製法がメーカーに採用されているのは、現代工学の要求に沿った、品質が規則正しく、滑らかで、詳細な形状の実質的な生産が可能だからです。

高圧ダイカストプロセス

高圧ダイカストは、正確で大量生産に適用できる迅速なプロセスです。溶融金属と高圧機械を組み合わせることで、正確で詳細な部品を作ることができます。全工程で何千もの同品質の部品を製造できるため、効率的です。

金型の準備

それは金型の準備から始まる。鋼鉄製の金型は入念に洗浄され、潤滑剤が吹きつけられる。これは温度を調整し、金属が金型表面に付着しないようにするためです。最終的な鋳物のスムーズな排出につながるため、適切に準備する必要があります。

金属溶解

金型を読み取った後、アルミニウム、亜鉛、マグネシウムなどの好みの材料を炉で溶かす。金属は、完全な液体状態になるように適切な温度まで加熱されなければなりません。最終的な鋳物の強度と仕上がりは、溶解の質に大きく左右されます。

メタル・インジェクション

その後、溶融金属は非常に高い圧力で金型に押し込まれる。この圧力により、金型キャビティの隅々まで金属が押し込まれる。これにより、他の鋳造プロセスでは困難な薄い壁、鋭いエッジ、複雑な形状を作ることができる。

冷却と凝固

射出後、金属は鋼鉄製の金型内で素早く凍結する。冷却時間も非常に短く、数秒しかかからないこともあります。急速冷却は部品に強度を与え、部品を適切なサイズに保つのに役立ちます。

金型からの排出

金属の凝固が終わると、金型が開かれる。鋳物はエジェクターピンによって鋳型から押し出される。この段階で部品は、除去しなければならない追加材料をまだ含んでいることを除いて成形される。

トリミングと仕上げ

最後の段階は仕上げと準備である。フラッシュと呼ばれる余分な金属を除去します。必要に応じて、機械加工、研磨、塗装、コーティングを行います。こうすることで、その部品が使用できる状態になることが保証される。

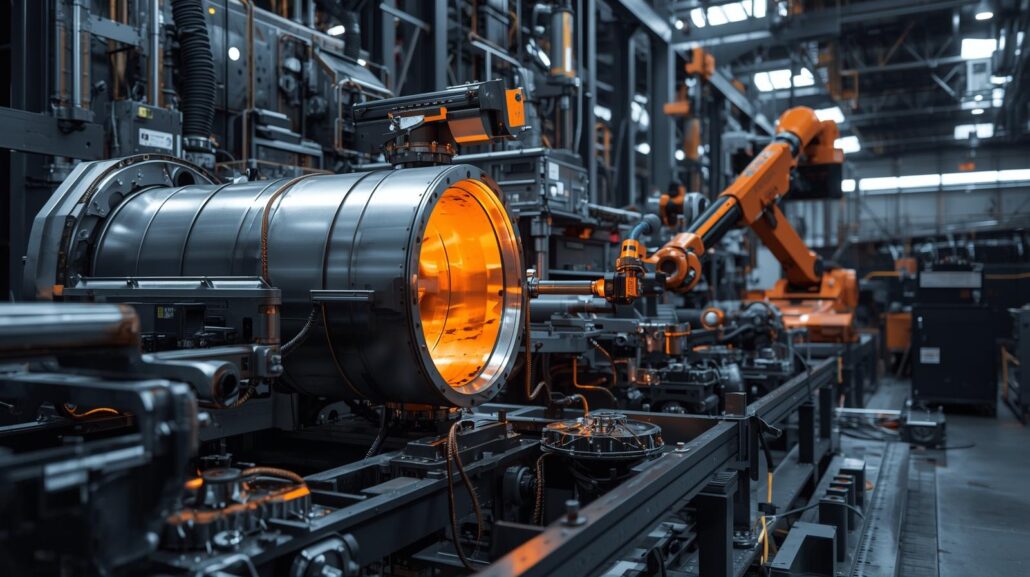

近代工場におけるオートメーション

高圧ダイカストは最新の工場で完全に自動化されている。射出、冷却、射出の各工程はロボットによって正確に行われる。自動化は一貫性を高め、人件費を削減し、大量生産の理想的な方法となります。

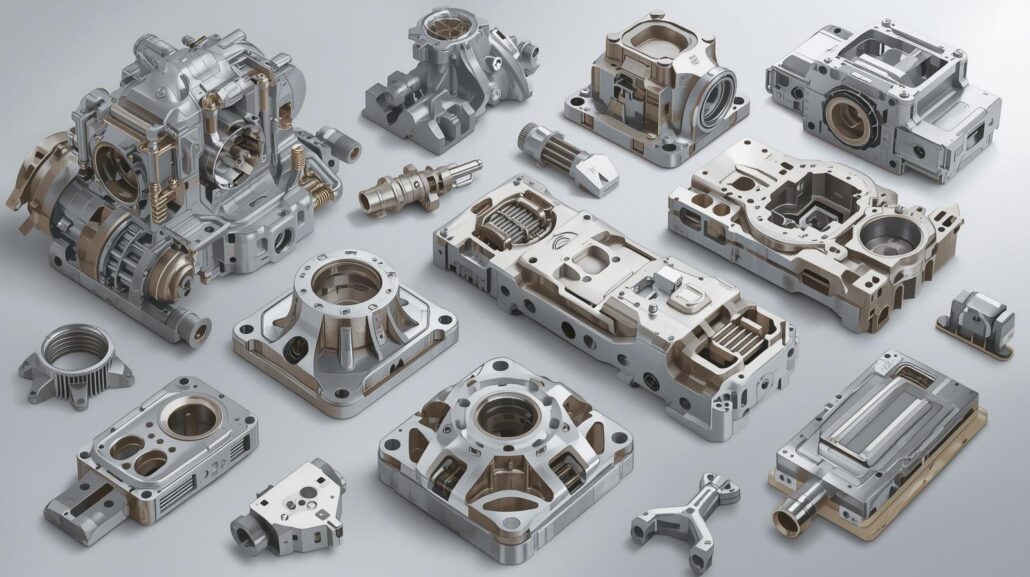

高圧ダイカストの原材料

高圧ダイカストは、融点が比較的低い非鉄金属に最適です。最も頻繁に使用されるのは

アルミニウム

最も人気があるのは アルミダイキャスト.軽量で高強度の組み合わせである。アルミニウム製品は腐食にも強いため、自動車、航空機、電子機器に適している。

亜鉛

微細で精密な小部品は亜鉛鋳造が最適である。亜鉛は靭性と強度に優れています。薄い壁や細かいディテールも可能です。そのため、コネクター、ハウジング、装飾部品に適しています。

マグネシウム

マグネシウムは最も軽い構造用ダイカスト金属です。優れた強度対重量比を有しています。航空宇宙、自動車、家電製品など、軽量であることが重要な分野で一般的に使用されています。

銅合金

合金は銅で作られることもあるが、一般的ではない。これらは非常に硬く、耐摩耗性が高く、電気伝導性が高い。どの素材も用途に応じて強みを発揮する。アルミニウムは丈夫で耐食性のある材料として、亜鉛は精度の高い材料として、マグネシウムは軽量な部品として選ばれます。

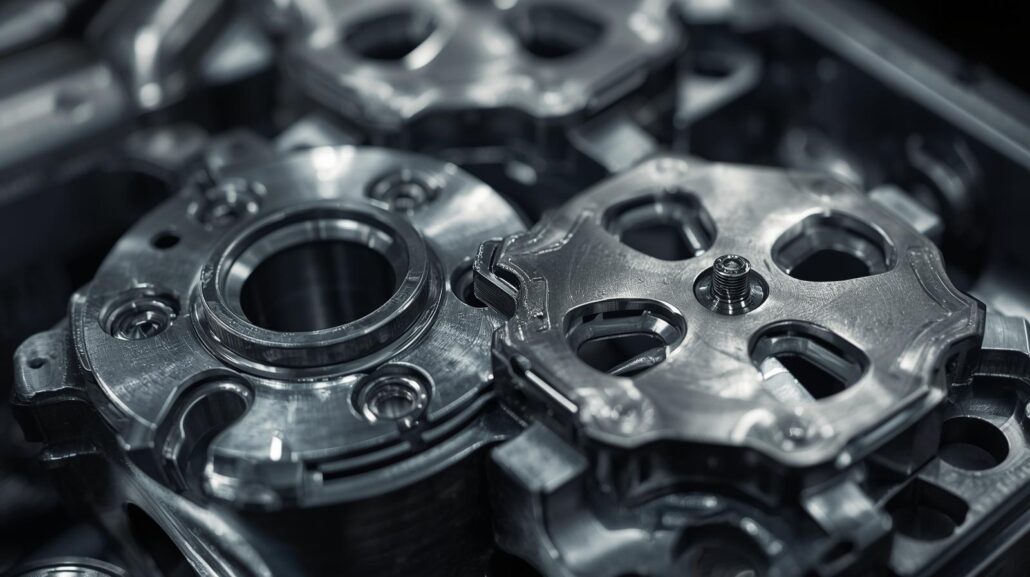

高圧ダイカスト金型

この工程で最も重要なのは金型である。金型の製造には焼き入れされた工具鋼が使用され、過度の熱と圧力に耐えられるような構造になっている。

金型には大きく分けて2つのタイプがある:

- シングルキャビティ金型 1サイクルに1部品である。

- マルチキャビティ金型 2つ以上の同じ種類の部品を同時に作るために使用される。

また、1回のサイクルでさまざまな部品を作ることができる金型を設計することも可能である。金型費用も高価だが、金型の寿命が長いため、非常に大規模な生産に使用される。

高圧ダイカストマシンの種類

高圧ダイカストマシンは、様々な金属に対応できるように設計されています。コールドチャンバー型とホットチャンバー型があります。どの機械にも利点があり、鋳造金属の融点に基づいて選択されます。

ホットチャンバーダイカストマシン

亜鉛や一部のマグネシウム合金を含む融点の低い金属は、ホット・チャンバー・マシンで処理される。このプロセスでは、金属は機械内で溶融したまま保持される。溶融金属は射出システムに直結している。この配置は、極めて高いサイクルタイムを可能にする。ホット・チャンバー・ダイカストは、亜鉛製の極小で繊細なダイカスト部品の製造に効果的で、かなりの程度適しています。

コールドチャンバーダイカストマシン

コールド・チャンバー機は、アルミニウムやマグネシウムなど、溶融温度の高い金属に適用される。この技術では、まず溶融金属を別の炉で溶かす。その後、射出チャンバーに移され、高圧が加えられて金型に押し込まれる。これは少し時間がかかるが、高温の材料では必要である。アルミダイカストの場合、強度と軽量化を考慮すると、ほとんどのケースでコールドチャンバーダイカストが使用されます。

正しいマシンの選択

機械にはホットチャンバー型とコールドチャンバー型の2種類があり、金属の性質や部品のニーズによって決まります。亜鉛ダイカストでは、ホットチャンバー機も高速で効率的です。アルミダイカストやマグネシウムダイカストの場合、高融点金属に必要な寿命は、コールドチャンバマシンが提供します。

高圧ダイカストの利点

高圧ダイカストの利点は、他の鋳造方法に比べて優れています:

- 精度 正しい形と細かい形を引き出す。

- スピード サイクルタイムが非常に短く、大量生産が可能である。

- 表面品質 部品は機械加工を必要としないよう、よく仕上げられている。

- 強さ 特にアルミニウムやマグネシウムの部品はパワフルでタフだ。

- 効率 再利用可能な金型があるため、材料の無駄が少ない。

これらの利点により、高圧ダイカストは大量生産において最もコスト効率の高い製造工程のひとつとなっている。

高圧ダイカストの欠点

その長所にもかかわらず、一定の限界もある:

- 高い金型コスト 金型の設計と製造にはコストがかかる。そのため、このプロセスは大規模生産に適していない。

- サイズ制限 この方法は、非常に大きな部品を作るのは難しいかもしれない。

- 多孔性 金属内部にガスが閉じ込められることもあり、特定の条件下では強度が低下する。

- 素材が悪い どんな金属でも採用できるわけではない。融点が非常に高い金属は不適切である。

メーカーが工程を選択する前に、これらの要素が考慮される。

高圧ダイカストの用途

最も柔軟な製造工程のひとつが高圧ダイカストです。強度、精度、スピードが要求される分野で高い応用力を発揮します。複雑な形状や仕上げも可能なため、現代の生産において信頼性の高い選択肢となっています。

自動車産業

高圧ダイカスト は、自動車産業で最も多く使用されている。エンジンブロック、トランスミッションケース、ハウジング、ブラケットはアルミニウムで鋳造される。これらの部品は、燃費を向上させるために軽量で強力でなければならない。ハンドル、ギア、コネクターなどの小さな部品も亜鉛で鋳造される。電気自動車の動きが加速するにつれて、バッテリー・ハウジング、モーター部品、軽量構造製造の部品にダイカストが必要とされるようになりました。

航空宇宙産業

航空宇宙分野では軽量化が非常に重要です。マグネシウムとアルミニウムのダイカスト鋳造は、軽くて丈夫な部品を提供します。高圧ダイカストは、ブラケット、ハウジング、内装品のような部品の製造に使用されます。この工程は安全で、飛行機の重量を増やすことなく性能が保証されます。

エレクトロニクス産業

エレクトロニクス産業は、ケース、ハウジング、ヒートシンクの製造にダイカストに大きく依存してきた。アルミダイカストは熱伝導率が良いため、電子機器の冷却システムに使用されています。コネクターや精度が要求される細かな部品は亜鉛ダイカストで作られます。

消費者製品

高圧ダイカストは、多くの消費者向け製品の製造に使用されています。錠前、取っ手、筐体、装飾品など、日常的に使用される製品の多くは、亜鉛やアルミニウムから粉末鋳造されます。このプロセスは、製品に滑らかな表面と非常に高い耐久性を与え、機能的で魅力的な製品にします。

産業機械

高圧ダイカストは産業機械にも有用です。ダイカスト部品は、ポンプ、コンプレッサー、精密工具に使用される傾向があります。同じ強度で複雑な形状を作ることができるため、このプロセスは過酷な産業環境に最適です。

その他の用途

再生可能エネルギーや医療機器、電気通信も高圧ダイカストを利用している。このプロセスは、ソーラーパネルのフレームや医療用ハウジングの形で、信頼性が高くコスト削減のソリューションを提供する。非常に汎用性が高いため、さまざまな分野で中心的な技術であり続けている。

他の鋳造方法との個人的な比較

金属部品の製造方法のひとつに高圧ダイカストがある。一般的には砂型鋳造、重力ダイカスト、インベストメント鋳造と同列に扱われる。それぞれの製法には、コスト、精度、生産量に応じた長所と短所がある。

砂型鋳造

砂型鋳造は非常に古く、最も安価な鋳造方法である。少量生産や非常に大きな部品に適用される。しかし、高圧ダイカストよりも精度が劣る。表面仕上げは粗く、非常に時間がかかる。強固な外形と研磨された表面が必要な場合は、高圧ダイカストが使用される。

重力ダイカスト

重力ダイカストでは、金型への充填に高圧ではなく重力を利用する。このプロセスの結果、強力に成形された部品の機械的特性は良好である。しかし、時間がかかり、薄肉や極めて複雑な形状には適さない。高圧ダイカストはサイクルタイムが速く、設計の自由度が高いため、大量生産に向いている。

インベストメント鋳造

ロストワックス鋳造はインベストメント鋳造とも呼ばれ、非常に緻密で精密である。複雑な形状や滑らかな仕上げの部品を作ることができる。しかし、インベストメント鋳造は部品単価が高く、高圧ダイカスト鋳造に比べて時間がかかる。大量生産の場合は、高圧ダイカストの方がまだ安価です。

最終比較

高圧ダイカストは、これらの方法と比較して、大規模生産に最も適した選択肢です。また、現代の生産において最も価値のある鋳造工程のひとつであり、スピード、精度、費用対効果を兼ね備えています。

高圧ダイカスト鋳造は、スピード、完成度、低コストで大量生産が必要な場合に、これらに比べて最も適している。

高圧ダイカストの未来

高圧ダイカスト技術が強化されている。ロボット工学と自動化が生産工程を加速し、より予測しやすくしている。新しい合金は、より軽く、より強い部品に作られている。持続可能性も長所である。アルミニウムや亜鉛のダイカストはリサイクルされている。効率的な機械が環境への影響を最小限に抑えている。

高圧ダイカスト鋳造は、このような進歩とともに、今後も製造工程のひとつであり続けるだろう。

概要

金属部品を製造する最も効果的な方法のひとつに、高圧ダイカストがある。これは、高圧下で金型に溶融金属を注入することによって行われます。これにより、非常に短時間で、強固で正確、かつ詳細な要素が形成されます。高品質の部品を大量に必要とするあらゆる産業で、一般的に適用されています。

高圧でのダイカスト鋳造プロセスには、いくつかのステップがある。まず、金型に注油し、準備します。次に、アルミニウム、亜鉛、マグネシウムなどの溶融金属を高速で金型に注入します。部品が冷えて固まると、射出され、トリミングされ、仕上げられる。近代的な工場では、この工程が迅速かつ再現可能で、コスト効率に優れていることを保証するために、自動化が活用されています。

用途に応じて様々な素材が使われています。軽量で強度があり、耐食性にも優れたアルミダイカスト。亜鉛ダイカスト鋳造は、小さな部品でも精巧に作ることができ、長持ちします。低重量が要求される場合は、マグネシウムダイカストが最適です。耐摩耗性と導電性は、銅合金を使用しても達成できます。

高圧ダイカスト鋳造は、自動車エンジンや電子機器ハウジングで必要とされている。技術やリサイクルの発展とともに、将来的には強力で持続可能な生産工程となるだろう。

よくある質問

高圧ダイカストの用途

金属部品は高圧ダイカストによって高い精度と強度で作られる。自動車、航空宇宙、エレクトロニクス、機械産業で使用されている。エンジンハウジング、ブラケット、ヒートシンク、消費者向け製品の筐体などである。

高圧ダイカストで使用される冶金材料は?

最も一般的な金属には、アルミニウム、亜鉛、マグネシウムがある。アルミニウムは丈夫で耐食性があり、亜鉛はより細かく作ることができ、マグネシウムは軽量です。特殊な用途には銅合金が使われます。

高圧ダイカストと低圧ダイカストの違いは何ですか?

高圧ダイカストでは、溶融金属を極度の圧力下で金型に流し込む。そのため、時間がかからず正確な鋳造が可能です。低圧ダイカストでは、低い圧力で溶融金属を金型に充填します。このプロセスは時間がかかりますが、ガスポロシティが少なく、機械的特性が向上します。

高圧下でのダイカストはコストがかかるのか?

オリジナルの金型は高価である。とはいえ、一度金型を製造してしまえば、大量生産に関してはかなり経済的である。少量生産であれば、他の鋳造方法の方が安価な場合もある。

高圧ダイカストで作れる大きな部分はありますか?

小型から中型の部品は高圧ダイカストが最適です。大型の部品は、機械や金型の大きさに制限があるため、製造が困難です。特大サイズの部品は、他の鋳造方法の方が良いかもしれません。