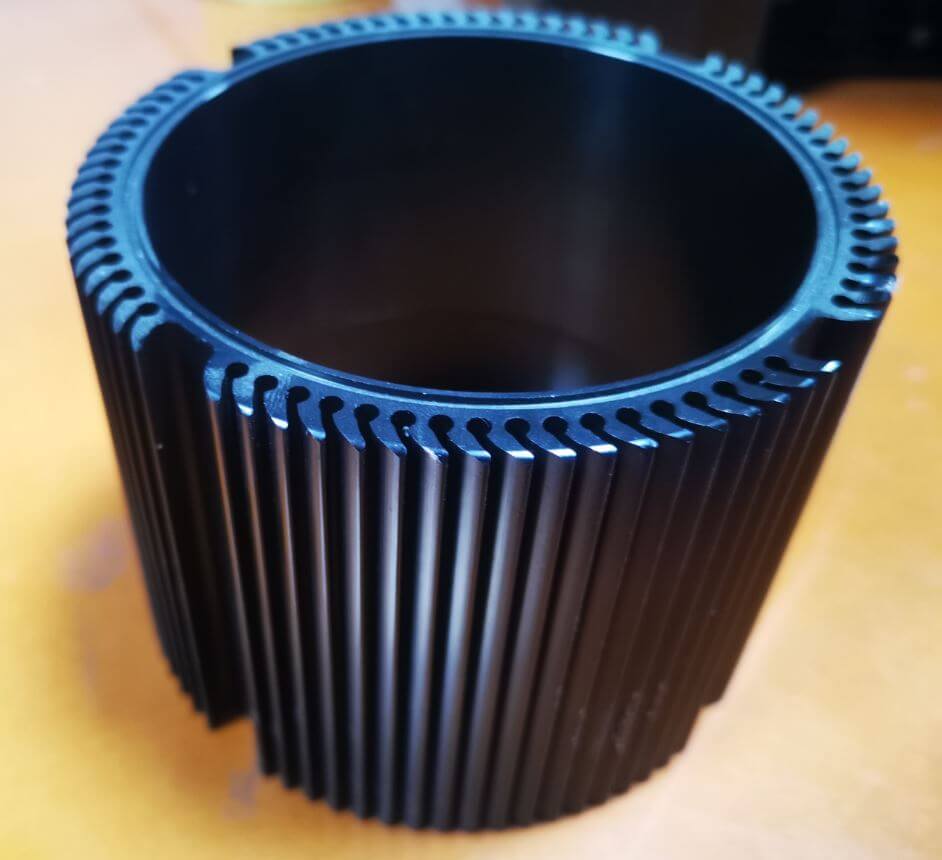

아노다이징

파우더 코팅 페인팅을 제공합니다, 아노다이징 표면 마감 모든 알루미늄 다이캐스팅에 대한 아노다이징 알루미늄 프로파일.

아노다이징은 표면에 알루미늄 산화물의 보호 코팅을 형성하는 간단한 전기 화학 공정입니다. 알루미늄 다이캐스팅 부품. 보호되지 않은 철은 전기 화학적 공정에 의해 구동되기 때문에 공기와 공기가 존재할 때 녹이 슬 수 밖에 없습니다. 마감재의 수명은 적용된 양극 코팅의 두께에 비례합니다.

이 공정은 50년 전부터 유행해 왔습니다. 우리 모두 알다시피 산화알루미늄은 단단하고 내구성이 뛰어나며 내후성이 강한 물질로 모재를 보호합니다. 코팅은 염색을 통해 착색되거나 코팅에 의해 생성된 회절 현상을 통해 청동 색조를 나타낼 수 있습니다. 코팅은 금속과 일체형이며 벗겨지거나 벗겨지지 않습니다. 일반적으로 아노다이징은 코일 도장 제품을 제외하고는 페인팅보다 비용이 저렴합니다.

사출 금형 가격

사출 금형을 위한 고성능, 비용 효율적인 솔루션 활용하기

견적 받기

아노다이징의 장점:

- 일반적으로 아노다이징은 코일 도장 제품을 제외하고는 페인팅보다 비용이 적게 듭니다.

- 아노다이징은 PVDF보다 더 단단합니다. 아노다이징은 코팅이 물리적 남용과 연마성 세제에 노출될 수 있는 교통량이 많은 알루미늄에 더 우수합니다.

- 아노다이징은 벗겨지지 않습니다. 코팅은 실제로 알루미늄 주조 또는 금속.

- 아노다이징은 다음을 제공합니다. 알루미늄 다이캐스팅 유기 코팅보다 더 깊고 풍부한 메탈릭한 외관을 구현할 수 있습니다. 아노다이징 코팅은 반투명하기 때문에 코팅 아래의 바닥 금속을 볼 수 있기 때문입니다. 이러한 반투명은 색상 변화 문제를 야기하지만 아노다이저는 과거보다 색상 변화의 양을 훨씬 더 잘 제어하고 있습니다. 이제 정량적이고 객관적인 색상 데이터로 컴퓨터 컬러 매칭이 가능해졌습니다.

- 아노다이징 는 햇빛에 의해 변하지 않습니다. 모든 유기 코팅은 결국 자외선에 노출되어 실패하게 됩니다.

아노다이징의 단점

아노다이징은 많은 장점을 제공하지만, 공정과 관련된 잠재적인 단점과 한계를 고려하는 것이 중요합니다:

- 비용: 아노다이징은 다른 표면 마감 기술에 비해 비용이 많이 들 수 있습니다. 이 공정에는 특수 장비, 화학 물질 및 숙련된 인력이 필요하므로 생산 비용이 높아질 수 있습니다.

- 제한된 색상 범위: 아노다이징은 염색을 통해 다양한 색상 옵션이 가능하지만 일반적으로 파우더 코팅이나 페인팅과 같은 다른 코팅 방법에 비해 색상 선택이 제한적입니다. 특정 색조나 복잡한 색상 패턴을 구현하는 것이 어려울 수 있습니다.

- 표면 균일성: 특히 복잡하거나 복잡한 다이캐스트 알루미늄 부품의 경우 완전히 균일한 양극 산화 처리된 표면을 구현하는 것이 어려울 수 있습니다. 전류 밀도, 표면 형상 또는 마스킹 기법의 변화로 인해 코팅 두께가 고르지 않거나 색상이 달라질 수 있습니다.

- 치수 변화: 아노다이징은 알루미늄 표면에 아노다이징 층을 형성하여 치수 변화를 초래할 수 있습니다. 이러한 표면 두께의 증가는 엄격한 공차 또는 정밀한 피팅이 중요한 애플리케이션에서 신중하게 고려해야 합니다.

- 기판 제한: 모든 알루미늄 합금이 아노다이징에 적합한 것은 아닙니다. 일부 합금은 아노다이징 공정에 대한 반응이 좋지 않아 일관되지 않거나 불만족스러운 결과를 초래할 수 있습니다. 따라서 호환 가능한 아노다이징 특성을 가진 적절한 합금을 선택하는 것이 중요합니다.

- 취성 코팅: 아노다이징은 알루미늄의 표면 경도를 증가시키지만, 그 결과 생성되는 아노다이징 층은 기본 금속에 비해 상대적으로 부서지기 쉬울 수 있습니다. 코팅된 표면에 과도한 기계적 응력이나 충격이 가해지면 양극산화층에 균열이나 칩핑이 발생할 수 있습니다.

- 제한된 수리 옵션: 다른 표면 마감재와 달리 손상되거나 긁힌 아노다이징 표면을 수리하는 것은 어려울 수 있습니다. 전체 아노다이징 레이어를 벗겨내고 아노다이징 공정을 다시 진행해야 하는 경우가 많기 때문에 시간과 비용이 많이 소요될 수 있습니다.

- 환경 고려 사항: 아노다이징에는 산과 염료와 같은 화학물질이 사용되므로 환경에 미치는 영향을 최소화하기 위해 적절한 취급과 폐기가 필요합니다. 환경 규정을 준수하고 적절한 폐기물 관리 관행을 구현하는 것이 중요합니다.

이러한 단점에도 불구하고 아노다이징은 전반적인 장점과 다용도로 인해 다이캐스트 알루미늄에 널리 사용되는 표면 마감 공정으로 남아 있습니다. 특정 요구 사항과 제한 사항을 신중하게 고려하면 제조업체가 생산 공정에 아노다이징을 통합할 때 정보에 입각한 결정을 내리는 데 도움이 될 수 있습니다.

아노다이징 제품의 응용 분야

아노다이징 제품은 고유한 특성과 장점으로 인해 다양한 산업 분야에서 폭넓게 활용되고 있습니다. 아노다이징 제품의 주요 응용 분야는 다음과 같습니다:

- 건축 및 건설: 아노다이징 알루미늄 은 창틀, 문, 커튼월, 외장재 등의 건축 프로젝트에서 일반적으로 사용됩니다. 내식성, 내구성, 맞춤형 색상과 마감을 구현할 수 있는 양극산화 알루미늄은 건물의 미관과 수명을 향상시키는 데 이상적인 선택입니다.

- 자동차 및 운송: 양극산화 처리된 알루미늄 부품은 자동차 및 운송 산업에서 광범위하게 사용됩니다. 여기에는 트림, 그릴, 휠, 엔진 부품, 인테리어 액센트와 같은 부품이 포함됩니다. 아노다이징은 내식성, 내마모성, 장식 마감 기능을 제공하여 자동차 제품의 미적 매력과 내구성 모두에 기여합니다.

- 항공우주 및 항공: 아노다이징은 항공우주 및 항공 산업에서 중요한 역할을 합니다. 양극산화 처리된 알루미늄은 구조 요소, 항공기 내부, 항공 우주 장비 등 다양한 항공기 부품에 사용됩니다. 보호용 양극산화막은 내식성을 강화하고 내마모성을 향상시키며 경량화에 기여하여 항공우주 분야에 적합합니다.

- 전자 및 전기 산업: 양극산화 처리된 알루미늄은 전기 절연 특성으로 인해 전자 및 전기 산업에서 널리 사용됩니다. 방열판, 인클로저, 커넥터, 인쇄 회로 기판(PCB)과 같은 부품에 사용됩니다. 양극산화 처리된 층은 부식을 방지하고 열 방출을 강화하며 전자 및 전기 장치의 전반적인 성능과 신뢰성을 향상시킵니다.

- 소비재: 아노다이징 제품은 스마트폰, 노트북, 태블릿, 카메라, 가전제품 등 다양한 소비재에 적용됩니다. 아노다이징 알루미늄은 내구성, 긁힘 방지, 매력적인 색상과 마감 처리가 가능하여 소비재 제품의 미적 매력과 수명을 향상시킵니다.

- 의료 장비: 양극산화 처리된 알루미늄은 일반적으로 의료 장비 및 기기 제조에 사용됩니다. 내식성, 생체 적합성, 멸균이 용이하여 수술 기구, 임플란트 부품, 진단 장비, 병원 가구와 같은 용도에 적합합니다.

- 스포츠용품 및 아웃도어 장비: 아노다이징 주조 알루미늄 은 가볍고 부식에 강하며 내구성이 뛰어나 스포츠용품 업계에서 선호되는 소재입니다. 자전거, 골프 클럽, 낚시 릴, 캠핑 장비 및 기타 아웃도어 장비 생산에 사용되며 강도, 미관, 열악한 환경 조건에 대한 저항력을 제공합니다.

- 산업 및 기계: 아노다이징은 산업 및 기계 분야에서 널리 활용되고 있습니다. 아노다이징 처리된 알루미늄 부품은 유압 시스템, 펌프, 밸브, 기계 프레임 및 다양한 산업 장비에서 찾아볼 수 있습니다. 보호용 아노다이징 층은 까다로운 산업 환경에서 내식성, 내마모성 및 전반적인 내구성을 향상시킵니다.

이는 아노다이징 제품의 다양한 적용 사례 중 일부에 불과합니다. 양극산화 알루미늄이 제공하는 다목적성, 내구성, 내식성, 맞춤형 미적 옵션으로 인해 고성능 표면 마감이 필요한 다양한 산업 분야에서 선호되는 선택입니다.

다이 캐스팅 몰드란 무엇인가요?

다이캐스팅 금형은 용융 금속을 정밀한 부품으로 성형하기 위해 다이캐스팅 공정에서 사용되는 맞춤형 설계 도구입니다. 이 금형은 캐비티와 코어의 두 부분으로 구성될 수 있으며, 두 부분 모두 원하는 생산 형태를 구현하기 위해 특별히 설계 및 개발되었습니다. 고압을 가하면 용융 금속이 금형 캐비티를 채우고 개발된 부품에 매우 정확하고 미세한 표면 마감을 만들어냅니다.

다이캐스팅 툴링 제조업체로서의 전문성을 바탕으로 다양한 산업의 특정 요구 사항을 충족하는 맞춤형 금형을 제작할 수 있습니다. 당사의 금형은 자동차, 가전제품 및 기타 다양한 분야의 발전과 생산 공정에서 핵심적인 역할을 합니다.

What is Anodizing ?

We offer powder coating Painting, Anodizing surface finishing for all of aluminum die casting. anodizing aluminum profile.

Anodizing is a simple electrochemical process that forms a protective coating of aluminum oxide on the surface of the aluminum die casting parts. The rusting of unprotected iron in the presence of air and ater is then inevitable because it is driven by an electrochemical process. The lifetime of the finish is proportional to the thickness of the anodic coating applied.

이 공정은 50년 전부터 유행해 왔습니다. 우리 모두 알다시피 산화알루미늄은 단단하고 내구성이 뛰어나며 내후성이 강한 물질로 모재를 보호합니다. 코팅은 염색을 통해 착색되거나 코팅에 의해 생성된 회절 현상을 통해 청동 색조를 나타낼 수 있습니다. 코팅은 금속과 일체형이며 벗겨지거나 벗겨지지 않습니다. 일반적으로 아노다이징은 코일 도장 제품을 제외하고는 페인팅보다 비용이 저렴합니다.

목차

토글아노다이징의 장점:

- 일반적으로 아노다이징은 코일 도장 제품을 제외하고는 페인팅보다 비용이 적게 듭니다.

- 아노다이징은 PVDF보다 더 단단합니다. 아노다이징은 코팅이 물리적 남용과 연마성 세제에 노출될 수 있는 교통량이 많은 알루미늄에 더 우수합니다.

- 아노다이징은 벗겨지지 않습니다. 코팅은 실제로 알루미늄 주조 또는 금속.

- 아노다이징은 다음을 제공합니다. 알루미늄 다이캐스팅 유기 코팅보다 더 깊고 풍부한 메탈릭한 외관을 구현할 수 있습니다. 아노다이징 코팅은 반투명하기 때문에 코팅 아래의 바닥 금속을 볼 수 있기 때문입니다. 이러한 반투명은 색상 변화 문제를 야기하지만 아노다이저는 과거보다 색상 변화의 양을 훨씬 더 잘 제어하고 있습니다. 이제 정량적이고 객관적인 색상 데이터로 컴퓨터 컬러 매칭이 가능해졌습니다.

- 아노다이징 는 햇빛에 의해 변하지 않습니다. 모든 유기 코팅은 결국 자외선에 노출되어 실패하게 됩니다.

아노다이징의 단점

아노다이징은 많은 장점을 제공하지만, 공정과 관련된 잠재적인 단점과 한계를 고려하는 것이 중요합니다:

- 비용: 아노다이징은 다른 표면 마감 기술에 비해 비용이 많이 들 수 있습니다. 이 공정에는 특수 장비, 화학 물질 및 숙련된 인력이 필요하므로 생산 비용이 높아질 수 있습니다.

- 제한된 색상 범위: 아노다이징은 염색을 통해 다양한 색상 옵션이 가능하지만 일반적으로 파우더 코팅이나 페인팅과 같은 다른 코팅 방법에 비해 색상 선택이 제한적입니다. 특정 색조나 복잡한 색상 패턴을 구현하는 것이 어려울 수 있습니다.

- 표면 균일성: 특히 복잡하거나 복잡한 다이캐스트 알루미늄 부품의 경우 완전히 균일한 양극 산화 처리된 표면을 구현하는 것이 어려울 수 있습니다. 전류 밀도, 표면 형상 또는 마스킹 기법의 변화로 인해 코팅 두께가 고르지 않거나 색상이 달라질 수 있습니다.

- 치수 변화: 아노다이징은 알루미늄 표면에 아노다이징 층을 형성하여 치수 변화를 초래할 수 있습니다. 이러한 표면 두께의 증가는 엄격한 공차 또는 정밀한 피팅이 중요한 애플리케이션에서 신중하게 고려해야 합니다.

- 기판 제한: 모든 알루미늄 합금이 아노다이징에 적합한 것은 아닙니다. 일부 합금은 아노다이징 공정에 대한 반응이 좋지 않아 일관되지 않거나 불만족스러운 결과를 초래할 수 있습니다. 따라서 호환 가능한 아노다이징 특성을 가진 적절한 합금을 선택하는 것이 중요합니다.

아노다이징의 단점

- 취성 코팅: 아노다이징은 알루미늄의 표면 경도를 증가시키지만, 그 결과 생성되는 아노다이징 층은 기본 금속에 비해 상대적으로 부서지기 쉬울 수 있습니다. 코팅된 표면에 과도한 기계적 응력이나 충격이 가해지면 양극산화층에 균열이나 칩핑이 발생할 수 있습니다.

- 제한된 수리 옵션: 다른 표면 마감재와 달리 손상되거나 긁힌 아노다이징 표면을 수리하는 것은 어려울 수 있습니다. 전체 아노다이징 레이어를 벗겨내고 아노다이징 공정을 다시 진행해야 하는 경우가 많기 때문에 시간과 비용이 많이 소요될 수 있습니다.

- 환경 고려 사항: 아노다이징에는 산과 염료와 같은 화학물질이 사용되므로 환경에 미치는 영향을 최소화하기 위해 적절한 취급과 폐기가 필요합니다. 환경 규정을 준수하고 적절한 폐기물 관리 관행을 구현하는 것이 중요합니다.

이러한 단점에도 불구하고 아노다이징은 전반적인 장점과 다용도로 인해 다이캐스트 알루미늄에 널리 사용되는 표면 마감 공정으로 남아 있습니다. 특정 요구 사항과 제한 사항을 신중하게 고려하면 제조업체가 생산 공정에 아노다이징을 통합할 때 정보에 입각한 결정을 내리는 데 도움이 될 수 있습니다.

아노다이징

Here are the properties of Anodizing.

디자인 및 엔지니어링

이 과정은 고객과의 상담을 통해 고객을 이해하는 것으로 시작됩니다. 디자인 팀은 전문 소프트웨어를 사용하여 금형의 세부 스케치를 생성합니다. 복잡한 고압 다이캐스팅 금형 설계든 간단한 다이캐스팅 금형 설계든 상관없이 알루미늄 다이캐스팅 몰드에 최적화된 설계를 통해 효율성과 내구성을 보장합니다.

일반 다이캐스팅 툴링

일반 다이캐스팅 툴링에는 고압 시스템의 극한 압력이 필요하지 않은 애플리케이션을 위한 금형 및 관련 공구가 포함됩니다. 이러한 도구는 주로 소규모 가공 또는 단순한 형상의 부품을 다룰 때 적용됩니다. 숙련된 다이캐스팅 툴링 제조업체로서 당사는 고압 및 일반 툴링의 뉘앙스를 잘 이해하고 있으므로 고객이 특정 요구 사항에 맞는 솔루션을 받을 수 있도록 보장합니다.

다이 캐스팅 금형 제작 과정

The creation of a 다이캐스팅 금형 is a highly technical process that involves several stages, each demanding meticulous attention to detail. At TheDieCasting.com, we follow a structured approach to ensure the highest quality molds:

재료 선택

Selecting an appropriate material is an important criterion for the container’s efficiency. We then precisely choose materials that can endure the intrinsic pressure and temperature of the operation stage without compromising the structure. This means that every mold that is produced here offers you enduring reliability.

다이캐스팅 금형 생산의 지속 가능성

더다이캐스팅닷컴은 지속 가능한 비즈니스 관행을 회사의 기본으로 삼고 있습니다. 당사는 금형 제작 시 낭비와 에너지 사용을 최대한 줄이는 것을 목표로 합니다. 예를 들어, 당사의 알루미늄 다이캐스팅 금형은 효율성을 고려하여 설계되어 최적의 재료 사용을 보장하고 환경에 미치는 영향을 줄입니다.

아노다이징 제품의 응용 분야

아노다이징 제품은 고유한 특성과 장점으로 인해 다양한 산업 분야에서 폭넓게 활용되고 있습니다. 아노다이징 제품의 주요 응용 분야는 다음과 같습니다:

- 건축 및 건설: 아노다이징 알루미늄 은 창틀, 문, 커튼월, 외장재 등의 건축 프로젝트에서 일반적으로 사용됩니다. 내식성, 내구성, 맞춤형 색상과 마감을 구현할 수 있는 양극산화 알루미늄은 건물의 미관과 수명을 향상시키는 데 이상적인 선택입니다.

- 자동차 및 운송: 양극산화 처리된 알루미늄 부품은 자동차 및 운송 산업에서 광범위하게 사용됩니다. 여기에는 트림, 그릴, 휠, 엔진 부품, 인테리어 액센트와 같은 부품이 포함됩니다. 아노다이징은 내식성, 내마모성, 장식 마감 기능을 제공하여 자동차 제품의 미적 매력과 내구성 모두에 기여합니다.

- 항공우주 및 항공: 아노다이징은 항공우주 및 항공 산업에서 중요한 역할을 합니다. 양극산화 처리된 알루미늄은 구조 요소, 항공기 내부, 항공 우주 장비 등 다양한 항공기 부품에 사용됩니다. 보호용 양극산화막은 내식성을 강화하고 내마모성을 향상시키며 경량화에 기여하여 항공우주 분야에 적합합니다.

아노다이징 제품의 응용 분야

4. Electronics and Electrical Industry: Anodized aluminum is widely used in the electronics and electrical industry due to its electrical insulation properties. It is utilized in components such as heat sinks, enclosures, connectors, and printed circuit boards (PCBs). The anodized layer provides protection against corrosion, enhances heat dissipation, and improves the overall performance and reliability of electronic and electrical devices.

5. Consumer Goods: Anodizing products find applications in a wide range of consumer goods, including smartphones, laptops, tablets, cameras, and household appliances. Anodized aluminum offers durability, scratch resistance, and the ability to achieve attractive colors and finishes, enhancing the aesthetic appeal and longevity of consumer products.

6. Medical Equipment: Anodized aluminum is commonly used in the manufacturing of medical equipment and devices. Its corrosion resistance, biocompatibility, and easy sterilization make it suitable for applications such as surgical instruments, implant components, diagnostic equipment, and hospital furniture.

아노다이징 제품의 응용 분야

7. Sporting Goods and Outdoor Equipment: 아노다이징 주조 알루미늄 은 가볍고 부식에 강하며 내구성이 뛰어나 스포츠용품 업계에서 선호되는 소재입니다. 자전거, 골프 클럽, 낚시 릴, 캠핑 장비 및 기타 아웃도어 장비 생산에 사용되며 강도, 미관, 열악한 환경 조건에 대한 저항력을 제공합니다.

8. Industrial and Machinery: Anodizing is widely utilized in industrial and machinery applications. Anodized aluminum components can be found in hydraulic systems, pumps, valves, machine frames, and various industrial equipment. The protective anodized layer enhances corrosion resistance, wear resistance, and overall durability in demanding industrial environments.

이는 아노다이징 제품의 다양한 적용 사례 중 일부에 불과합니다. 양극산화 알루미늄이 제공하는 다목적성, 내구성, 내식성, 맞춤형 미적 옵션으로 인해 고성능 표면 마감이 필요한 다양한 산업 분야에서 선호되는 선택입니다.

우수한 다이캐스팅 금형을 위한 TheDieCasting.com과의 파트너십

오늘날 다이캐스팅 비즈니스에 가장 적합한 파트너를 선택하려면 그 어느 때보다 더 많은 주의가 필요합니다. 더다이캐스팅닷컴은 기술적 우수성, 혁신적인 디자인, 탁월한 고객 서비스를 결합하여 귀사의 비즈니스에 가장 적합한 다이캐스팅 금형을 제공합니다. 맞춤형 고압 또는 다목적 알루미늄 다이캐스팅 금형이 필요하든, 당사는 귀하의 비전을 실현하기 위해 여기에 있습니다.

지금 바로 문의하여 다이캐스팅 툴링 솔루션에 대해 자세히 알아보고 최고의 다이캐스팅 툴링 제조업체로서 당사의 전문성이 어떻게 귀사의 제조 공정을 새로운 차원으로 끌어올릴 수 있는지 알아보세요.

업계에서 더 높은 성능과 지속 가능성을 지속적으로 요구함에 따라 선도적인 다이캐스팅 금형 제조업체로서 당사는 이러한 과제를 자신 있게 해결할 수 있는 전문성을 갖추고 있습니다.

자주 묻는 질문

What is the difference between aluminum die-casting molds and high-pressure die-casting molds?

알루미늄 다이캐스팅 금형은 알루미늄 또는 그 합금을 사용하여 부품을 생산하도록 설계되었습니다. 이러한 금형은 가볍고 부식되지 않으며 열 전도성이 우수한 알루미늄의 특성을 활용하도록 설계되었습니다. 주로 다음과 같은 용도로 사용됩니다.

강도와 경량화가 필요한 자동차 산업, 항공우주 및 전자 분야에서 사용됩니다.

반면 고압 다이캐스팅 금형은 용융 금속을 극도로 높은 압력으로 금형 캐비티에 주입하는 엄격한 조건을 처리하도록 제작되었습니다. 이러한 금형은 정확성을 위해 제작되며 공차가 크지 않고 표면 거칠기가 낮아야 하는 복잡한 형상을 만드는 데 사용할 수 있습니다. 알루미늄 다이캐스팅 몰드는 고압 몰드의 하위 집합이지만, 후자의 범주에는 마그네슘 및 아연과 같은 다른 금속용 몰드도 포함됩니다. 다이캐스팅 및 쾌속 툴링과 관련하여 TheDieCasting.com은 각 응용 분야에 대한 요구 사항을 충족하기 위해 두 가지 장점을 모두 제공합니다.

How long does designing and manufacturing a die-casting mold take?

The timeline for designing and manufacturing a die-casting mold depends on several factors, including the design’s complexity, the mold’s size, and the project’s specific requirements. In most other cases, completing it can take between three weeks and three months.

더다이캐스팅닷컴의 타임라인은 고객과의 상담을 통해 요구 사항을 파악하는 것으로 시작됩니다. 컨셉 단계의 마지막 단계는 최첨단 컴퓨터 지원 설계 프로그램을 사용하여 제품을 설계하는 것입니다. 그런 다음 디자인 팀이 제품 생산이 용이하도록 제조 계획을 수립합니다. 디자인이 완성되면 컴퓨터 수치 제어 가공과 같은 최신 기술이 적용된 자재 조달 및 제조 단계로 넘어갑니다. 그런 다음 금형의 최대 성능을 테스트하기 위한 성능 테스트를 진행합니다. 또한 고객에게 다음과 같은 정보를 제공합니다.

throughout the process, telling them whenever there are changes within the progress timelines

What are the main advantages of using high-pressure die casting molds?

고압 다이캐스팅 금형은 몇 가지 중요한 이점을 제공하므로 현대 제조에 선호되는 선택입니다. 고압 다이캐스팅은 높은 수준의 정밀도로 정확하고 반복 가능한 복잡하고 섬세한 부품을 생산하는 데 사용됩니다. 고압 시스템은 용융 금속이 금형의 모든 영역을 관통하도록 보장하므로 최종 제품은 정확한 측정과 광택 있는 표면을 갖습니다.

또 다른 장점은 대나무 구조가 팀에 제공하는 효율성입니다. 고압 다이캐스팅에서는 사이클 시간이 상대적으로 빠르기 때문에 짧은 시간 내에 많은 부품을 직접 생산할 수 있어 요구 사항이 높은 산업에 적합합니다. 또한 고압 금형은 다공성을 줄여 컴포넌트의 기계적 신뢰성을 향상시키는 데 효과적입니다. LinkedIn: 고압 금형은 다공성 수준을 낮추기 때문에 부품의 구조적 강도를 보장합니다. 더다이캐스팅닷컴에서는 비용 효율성과 내구성을 유지하면서 이러한 이점을 제공하는 고압 다이캐스팅 금형을 설계 및 제조합니다.

How do you ensure the quality and longevity of die-casting molds?

TheDieCasting.com에서 보시다시피, 품질과 수명은 당사의 전략적 사고의 핵심입니다. 당사는 금형이 다이캐스팅 공정에 사용될 때 엄격한 압력과 온도를 견딜 수 있도록 공구강 및 기타 등급 또는 합금을 사용합니다. 당사의 제조에는 컴퓨터 수치 제어 가공 기술과 같은 기술적 방법을 사용하여 금형에 높은 정확도를 제공합니다.

재료 품질 외에도 테스트 프로토콜이 있습니다. 모든 다이캐스팅 금형은 시뮬레이션 작동 조건에서 성능 테스트를 거쳐 고객 사양을 충족하거나 초과하는지 확인합니다. 또한 금형의 내구성을 높이기 위해 금형을 잘 관리하는 방법에 대해서도 조언합니다. 매우 높은 품질 보증 기준과 함께 현대적인 생산 방식을 채택하여 고객이 장기적인 생산에서 높은 성능을 보장하는 금형을 얻을 수 있도록 보장합니다.

What industries benefit most from die-casting molds, and how can TheDieCasting.com help?

다이캐스팅 금형은 정밀도, 효율성, 내구성이 매우 중요한 산업에서 필수적입니다. 예를 들어 자동차 산업은 경량 엔진 부품, 변속기 케이스 및 구조 부품을 위해 알루미늄 다이캐스팅 몰드를 사용합니다. 전자 산업은 열 및 전기 전도성이 뛰어난 복잡한 부품을 제작하기 위해 고압 다이캐스팅 금형의 이점을 활용합니다.

마찬가지로 항공우주, 의료 및 산업 기계 분야에서는 고성능 부품을 위해 다이캐스팅 금형을 활용합니다.

From a variety of industries, our clients, including automotive, commercial vehicles, aerospace, and consumer products, turn to TheDieCasting.com for solutions best suited to their needs. Whether it’s crafting lightweight parts for electric cars or precision components for medical devices, our expertise as a leading die-casting tooling manufacturer ensures that every client receives the right solution. Being in direct contact with them, we provide the best designs that fit their needs, complex manufacturing procedures, and excellent services.