판금 제조의 이해

판금 제조는 현대 제조업의 근간으로 자동차, 항공우주, 건설 등 다양한 산업에서 중요한 역할을 담당하고 있습니다. 더다이캐스팅닷컴은 금속 다이캐스팅 서비스를 제공해 왔으며, 이를 통해 원시 금속판을 고기능성 부품으로 전환합니다. 하지만 이 공정이 왜 그렇게 중요한지, 그리고 금속 성형 기술은 우리가 매일 사용하는 제품을 어떻게 형성할까요? 자세히 알아보겠습니다.

판금 제조의 본질

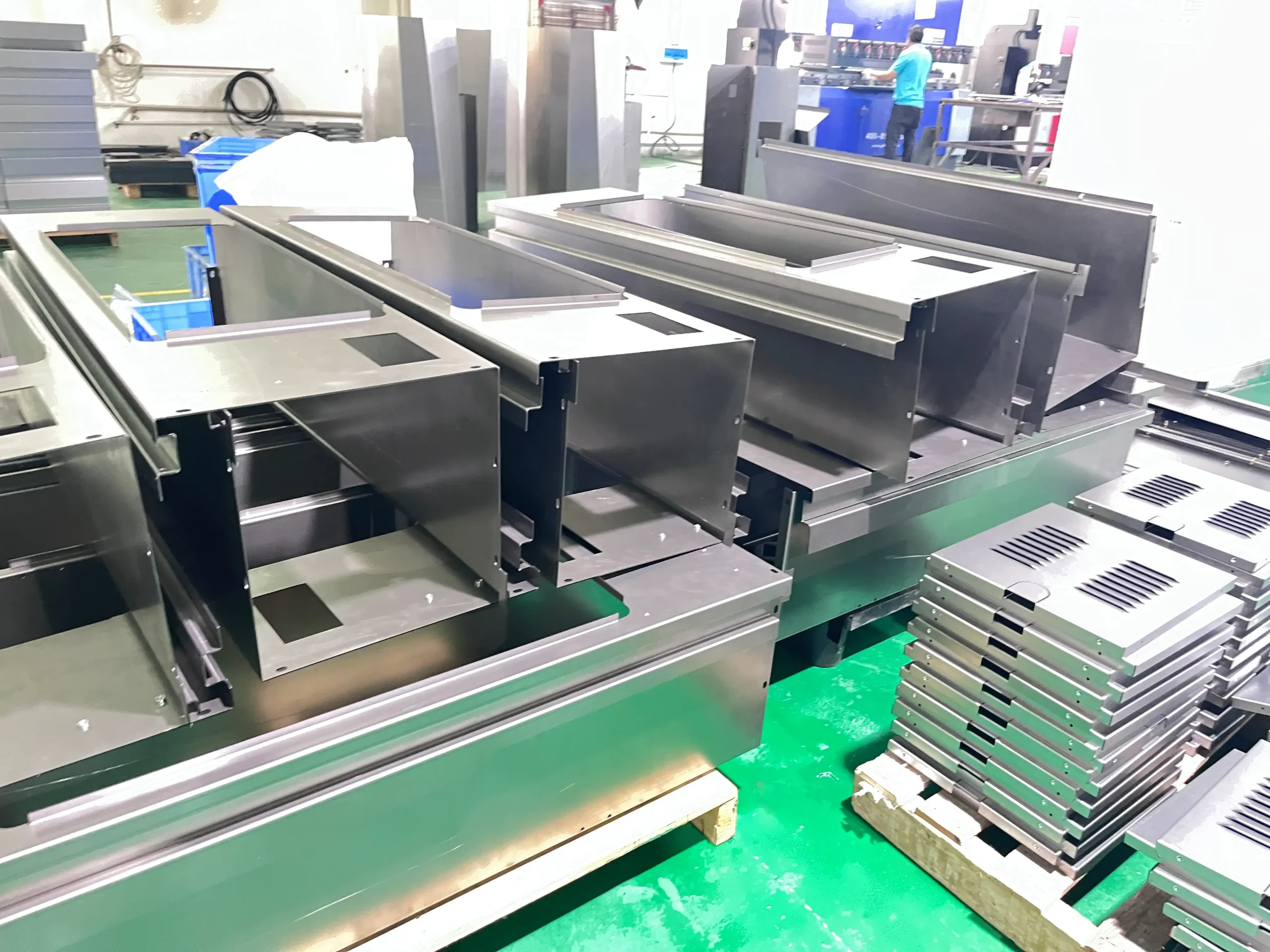

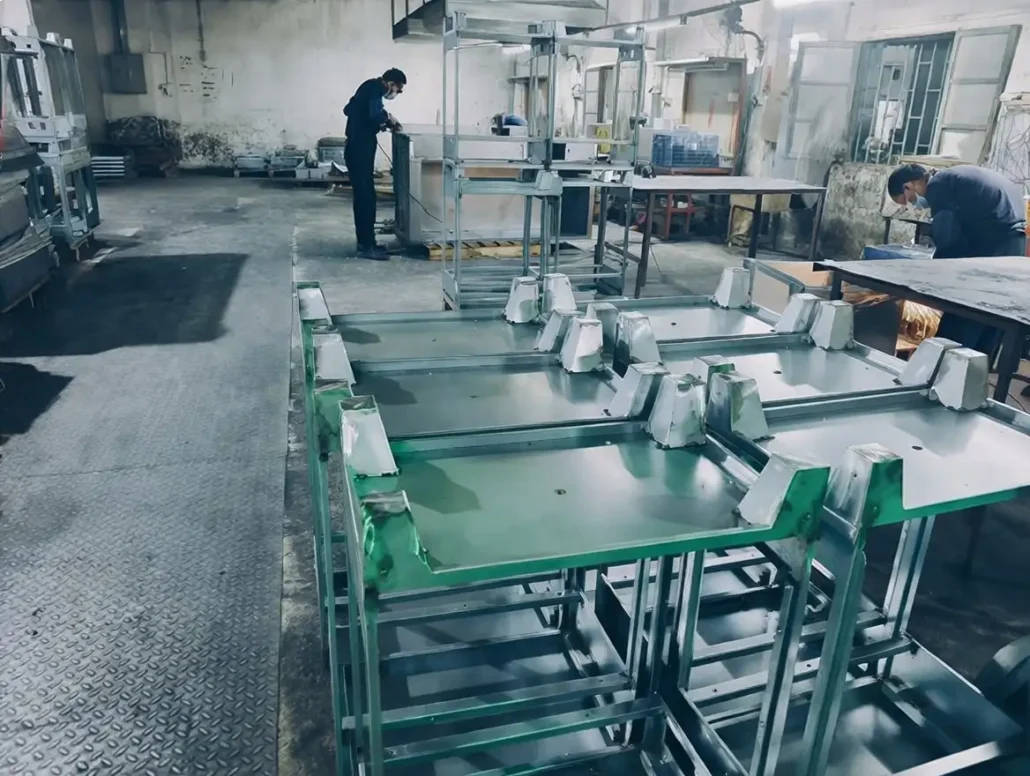

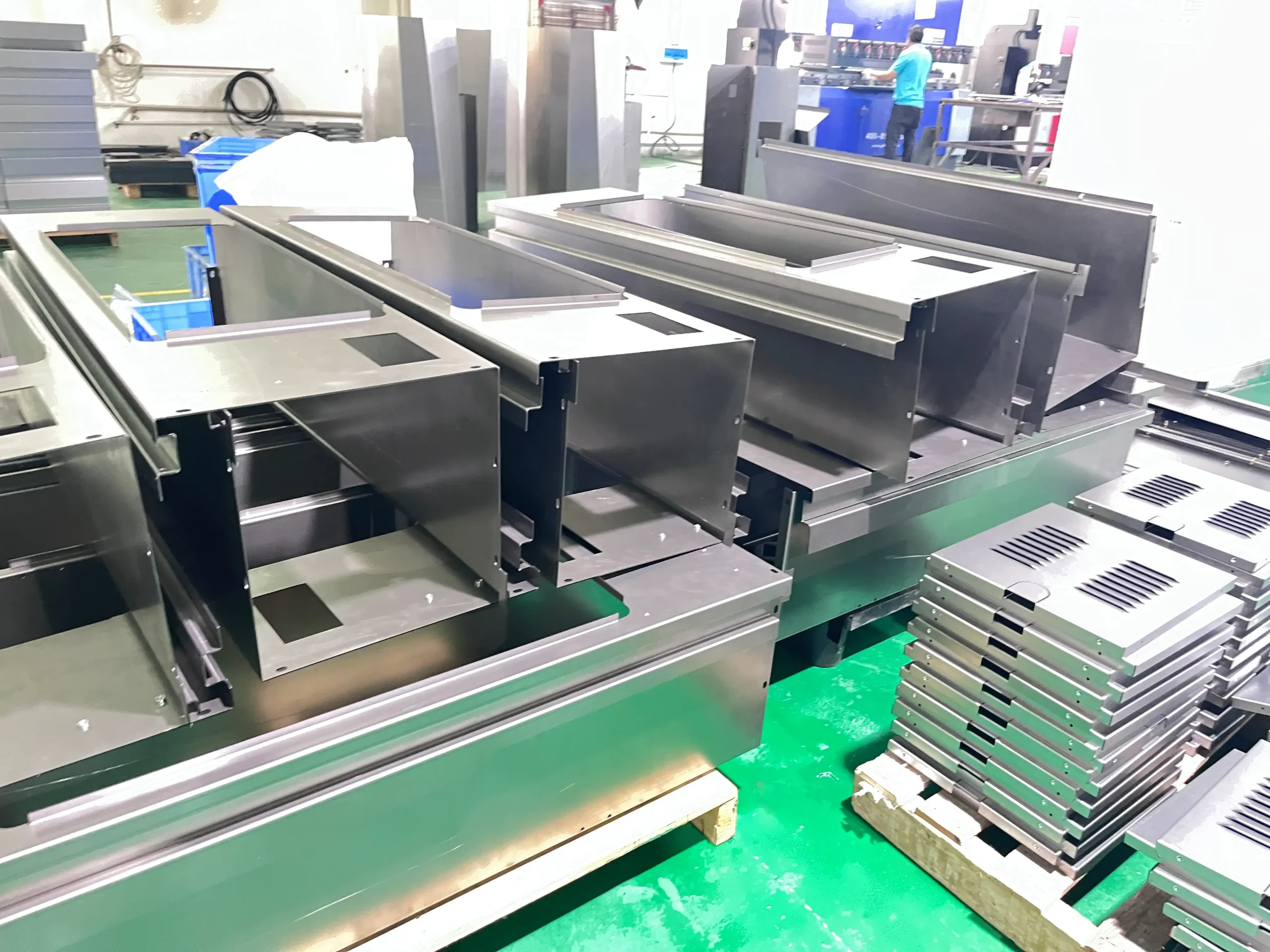

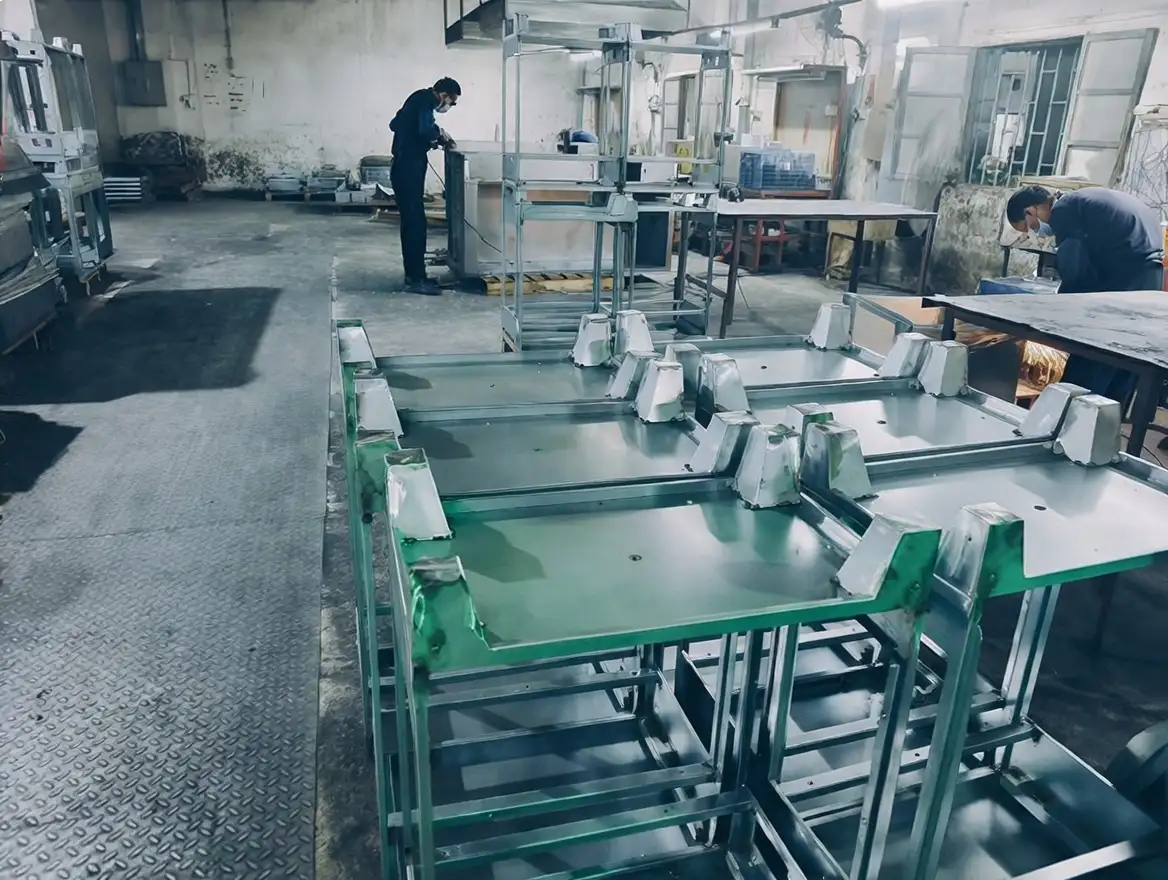

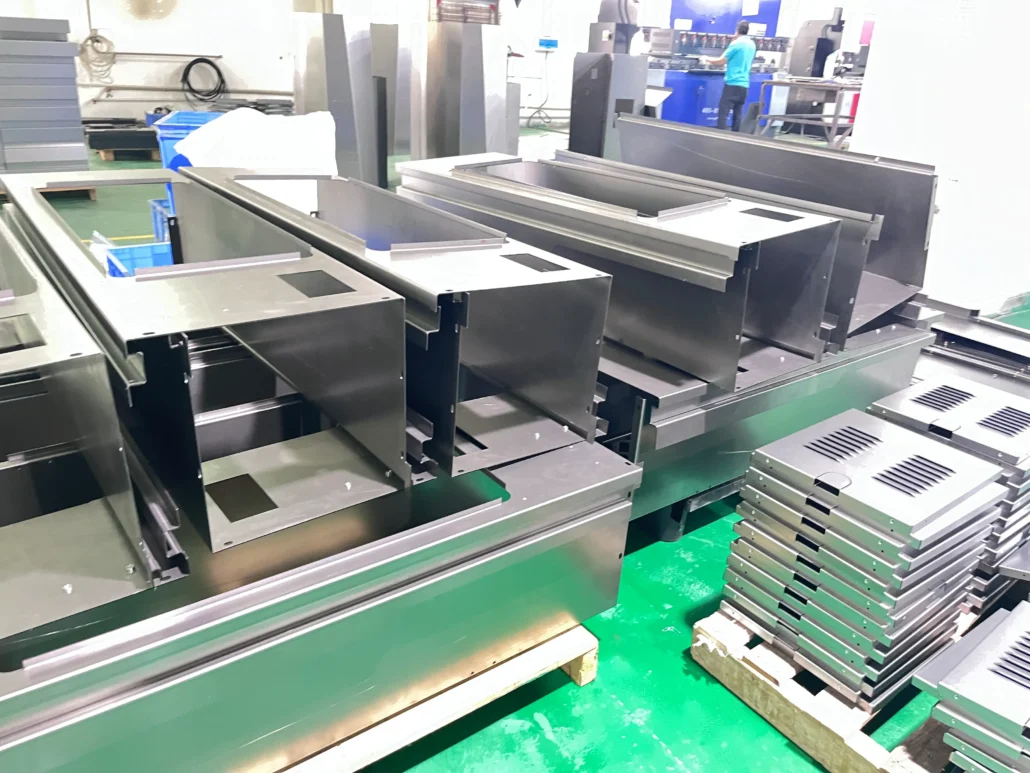

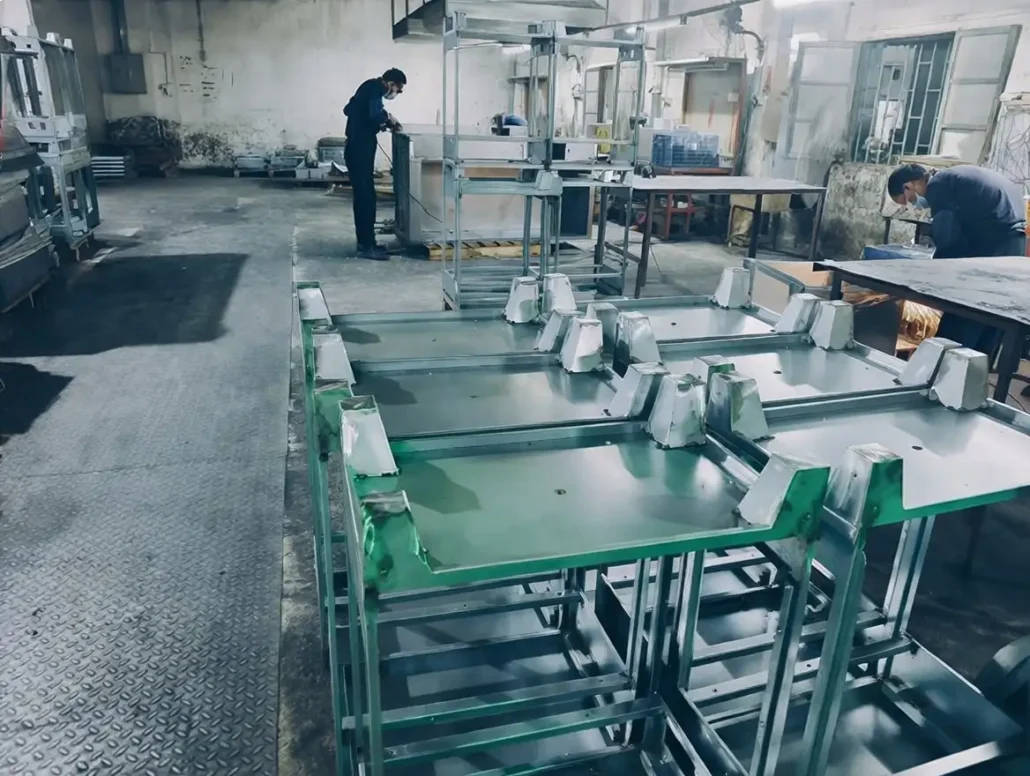

판금 제작의 핵심은 평평한 금속판을 비할 데 없이 정밀하게 성형, 절단, 조립하여 사용 가능한 부품과 구조물로 만드는 것입니다. 간단한 브래킷부터 정교한 인클로저에 이르기까지 이 작업에는 정교함, 기술, 그리고 여전히 개발 중인 도구가 필요합니다. 제작자는 다양한 금속 성형 기술을 사용하여 강철, 알루미늄, 구리 등의 재료를 구조적 무결성을 손상시키지 않으면서 원하는 모양으로 성형합니다.

오늘날의 제작에는 일반적인 기법뿐만 아니라 현대 사회에 고유한 기법이 통합되어 있습니다. 망치, 가위와 같은 일반적인 도구도 여전히 유용하지만, 레이저 절단 및 CNC 프레스와 같은 최신 기술은 탁월한 결과를 제공합니다. 이러한 발전 덕분에 거의 모든 용도에 맞는 맞춤형 판금 부품을 제작할 수 있습니다.

사출 금형 가격

사출 금형을 위한 고성능, 비용 효율적인 솔루션 활용하기

견적 받기

주요 금속 성형 기술

금속 가공은 과학이자 예술입니다. 여러 가지 금속 성형 기술이 제조 공정에서 중추적인 역할을 합니다:

벤딩

벤딩은 수동으로 작동하는 도구의 프레스 브레이크를 사용하여 금속을 곡선 또는 각진 모양으로 성형하는 것입니다. 이 공정을 통해 금속 부품의 강도를 손상시키지 않고 의도한 형상을 구현할 수 있습니다. 더다이캐스팅닷컴에서는 이 기술을 사용하여 고객 사양에 맞는 맞춤형 판금 부품의 복잡한 디자인을 제작합니다.

스탬핑

스탬핑은 다이와 프레스를 사용하여 금속 표면에 디자인을 엠보싱하거나 자르는 작업입니다. 이 기술은 수량과 품질이 정확성을 저해하지 않는 대규모 생산에 특히 적합합니다. 자동차 패널, 브래킷 및 기타 자동차 부품과 장식품을 만드는 데 광범위하게 사용됩니다.

그리기

스윙은 펀치와 다이로 당기고 구부려서 금속판에 주어진 모양을 형성합니다. 원하는 완제품의 형태가 원통형 또는 박스형인 경우에 사용됩니다. 이 분야에서 우리는 고품질의 제품을 시장에 제공하기 위해 이 전략을 사용했습니다.

롤 성형

롤 성형은 채널이나 각과 같이 필요한 모양의 연속성을 형성할 수 있는 롤러 세트 위로 금속 시트를 통과시키는 작업을 수반합니다. 특히 균일한 비율의 구조 세그먼트를 생성할 때 유용합니다.

하이드로포밍

하이드로포밍은 수압을 가하여 금속을 금형에 강제로 밀어 넣는 현대 단조 방법입니다. 이 기술은 벽이 얇고 치수의 작은 변화에 민감한 복잡한 화학 구조에 이상적입니다.

판금 절단 서비스

절단 작업은 가장 중요한 제조 공정 중 하나로 간주됩니다. 부품이 최종 조립품에 꼭 맞아야 하므로 이를 위해 정밀 절단에 중점을 둡니다. 당사의 판금 절단 서비스는 완벽한 결과를 얻기 위해 첨단 기계를 활용합니다. 다음은 몇 가지 일반적인 절단 방법입니다:

롤 성형

롤 성형은 채널이나 각과 같이 필요한 모양의 연속성을 형성할 수 있는 롤러 세트 위로 금속 시트를 통과시키는 작업을 수반합니다. 특히 균일한 비율의 구조 세그먼트를 생성할 때 유용합니다.

하이드로포밍

하이드로포밍은 수압을 가하여 금속을 금형에 강제로 밀어 넣는 현대 단조 방법입니다. 이 기술은 벽이 얇고 치수의 작은 변화에 민감한 복잡한 화학 구조에 이상적입니다.

판금 절단 서비스

절단 작업은 가장 중요한 제조 공정 중 하나로 간주됩니다. 부품이 최종 조립품에 꼭 맞아야 하므로 이를 위해 정밀 절단에 중점을 둡니다. 당사의 판금 절단 서비스는 완벽한 결과를 얻기 위해 첨단 기계를 활용합니다. 다음은 몇 가지 일반적인 절단 방법입니다:

맞춤형 판금 부품의 역할

모든 산업에는 고유한 요구 사항이 있으며 맞춤형 판금 부품은 이러한 과제를 해결합니다. 사전 생산, 중간 생산, 심지어 전체 생산에 이르기까지 맞춤 제작을 통해 잘못된 디자인이거나 의도한 목적에 맞지 않는 부품이 만들어지는 것을 방지할 수 있습니다. 당사는 각 산업의 특정 요구 사항을 이해하고 이러한 요구 사항을 충족하도록 서비스를 맞춤화합니다.

다이캐스팅 더다이캐스팅은 다양한 분야와 부문에서 고객의 요구를 완전히 이해하고 그에 맞는 솔루션을 개발할 수 있는 능력을 중요하게 생각합니다. 프로토타입이든 표준 생산품이든 모든 제품에는 디자인에 들어가는 모든 전문성이 담겨 있습니다.

커스터마이징을 통한 마케팅 영역은 다음과 같은 업종에 유리합니다:

- 자동차: 차대부터 대시보드까지 모든 것; 커스텀 부품이 자동차를 움직이는 원동력이라는 흥미로운 주장이 제기되고 있습니다.

- 항공우주: 비행기 제작 및 서비스에서 가장 중요한 특성 중 하나는 무게와 강도입니다.

- 건축: 오늘날의 건축 설계에서는 구조물, 브래킷, 클래딩 요소와 같은 고유한 부품을 사용하는 것이 불가피합니다.

- 전자제품: 이러한 섬세한 품목을 보관하는 데 있어 가장 중요한 것은 정밀 인클로저와 마운팅 시스템입니다.

판금 제조 기술의 발전

혁신은 판금 제조 산업을 계속해서 변화시키고 있습니다. 로봇 공학부터 인공 지능 및 머신 러닝에 이르기까지 기술은 생산 공정에 대한 접근 방식에 영향을 미쳤습니다. 최근의 몇 가지 발전된 기술을 살펴보겠습니다:

제조 자동화

사람이 실수할 수 있는 가능성을 없앰으로써 제조 공정이 개선되었습니다. 반복적인 작업에는 로봇 팔과 자동화된 CNC 기계가 사용되므로 제작자는 더 복잡한 작업에 배치할 수 있습니다.

스마트 재료

외부 영향에 따라 특성을 변화시킬 수 있는 새로운 스마트 소재가 다양하게 개발되면서 판금의 용도가 더욱 다양해졌습니다. 이러한 소재는 내구성을 향상시키고 기술을 포함한 특수 분야에서 사용됩니다.

3D 프린팅 통합

3D 프린팅 또는 적층 제조는 기존의 다른 제조 기술을 향상시키는 독특한 접근 방식입니다. 더 빠르고 적은 비용으로 프로토타입을 개발할 수 있으므로 디자인 프로세스에 활력을 불어넣는 동시에 폐기물과 관련된 비용을 절감할 수 있습니다.

판금 제조에서 정밀도가 중요한 이유

판금 제조에서 정밀도의 중요성 정밀도는 판금 제조의 초석입니다. 약간의 차이도 부품의 실제 사용에 큰 영향을 미칠 수 있습니다. 부품이 어셈블리 내에서 매끄럽게 맞도록 필요한 공차를 달성하는 것은 제작자의 정밀도와 기술을 입증하는 증거입니다. thediecasting.com은 제작에서 정밀도가 얼마나 중요한지 잘 알고 있습니다. 알루미늄 성형이든 다이캐스팅이든, 최종 제품이 고객의 엄격한 기준을 충족할 수 있도록 정확성을 우선시합니다.

제작 공차

공차에는 부품의 치수 변화에 대한 의도적인 허용치가 포함됩니다. 항공우주 및 전자 분야에서는 1밀리미터의 작은 차이도 중요할 수 있기 때문에 정밀도가 중요합니다. 당사는 중요한 어셈블리의 요구 사항을 충족하는 최상의 공차로 부품을 제조할 준비가 되어 있습니다.

품질 보증 관행

품질 보증은 위에서 언급한 모든 단계에서 항상 회사 프로세스의 일부입니다. 당사는 포괄적인 자재 검사를 수행하고 최종 생산 테스트를 수행하며 최종 제품의 모든 요소가 바람직한 표준을 충족하는지 확인할 수 있습니다. 이러한 품질에 대한 헌신은 당사를 다른 판금 제조 회사와 차별화합니다.

판금 제조의 지속 가능성

업계에서 친환경을 우선시하는 추세에 따라 판금 제조도 예외는 아닙니다. 더다이캐스팅닷컴은 깨끗한 제조 공정이 중요하다고 생각합니다. 당사가 기여하는 방법은 다음과 같습니다:

재활용 및 폐기물 감소

금속 제작 과정에서 발생할 수 있는 트리밍은 한정된 자원을 절약하기 위해 재활용하여 재사용합니다. 이는 비용 절감을 통해 환경과 고객에게도 긍정적인 영향을 미칩니다.

에너지 효율성

공장에서 에너지 효율이 높은 장비를 구입하고 생산 공정에 최신 기술을 설치함으로써 탄소 배출을 줄입니다. 이러한 관행은 현재 친환경적인 미래를 위한 노력을 최우선 과제로 삼고 있음을 증명합니다.

친환경 소재

이러한 맥락에서 가능한 경우 친환경 요건을 충족하는 소재를 사용합니다. 이는 고객의 환경 정책을 충족하는 제품을 개발 및 공급하기 위한 조치입니다.

올바른 판금 제조 회사 선택

제작 파트너를 신중하게 선택하는 것이 프로젝트의 성공과 실패를 가를 수 있습니다. 더다이캐스팅닷컴은 여러 가지 이유로 판금 제작 회사들 사이에서 두각을 나타내고 있습니다:

전문 지식과 경험

일반적으로 저희 팀은 최고의 경험을 가진 전문적이고 숙련된 사람들로 구성됩니다. 다양한 금속 성형 기술의 미묘한 차이를 이해하고 각 고객의 요구 사항에 맞게 접근 방식을 조정합니다.

최첨단 장비

레이저 커터와 CNC 프레스에 투자하여 고품질의 고정밀 작업을 할 수 있습니다. 이러한 기술을 통해 엄격한 공차와 일관된 품질로 맞춤형 판금 부품을 생산할 수 있습니다.

품질에 대한 약속

또한 품질은 립서비스에 그치는 것이 아니라 실제로 우리의 약속입니다. 저희는 원자재 구매부터 최종 제품까지 생산 과정에서 품질 관리 메커니즘을 사용합니다.

종합 서비스

당사는 제품 설계 및 개발부터 제품 프로토타입 제작, 계약 제조, 글로벌 물류에 이르는 솔루션을 보유하고 있습니다. 판금 절단 서비스는 포괄적인 솔루션의 한 측면에 불과합니다.

판금 제조의 미래

산업이 변화함에 따라 제조 공정에도 새로운 요구 사항이 생겼습니다. 자동화, 인공 지능, 적층 제조(AM)와 같은 파괴적인 기술이 제조 공정의 지도를 다시 그리고 있습니다. 저희 웹사이트인 thediecasting.com에서는 이러한 발전된 기술을 업무에 수용하여 고객에게 혜택을 줄 수 있는 개선을 이루기 위해 노력하고 있습니다.

지속 가능성 수용

오늘날 친환경 개념은 환경에 대한 관심으로 인해 점점 더 많이 적용되고 있습니다. 우리는 자재 사용, 폐기물 재사용, 에너지 효율성 향상을 통해 친환경 미래로 나아가는 길을 닦고 있습니다. 고객은 자신의 프로젝트가 '친환경' 솔루션의 원칙에 따라 구상되고 실행된다는 사실에 자부심을 가질 수 있습니다.

자주 묻는 질문

판금 제작이란 무엇이며 왜 중요한가요?

판금 제작은 평평한 금속판을 다양한 산업에서 사용되는 부품이나 구조물로 성형, 절단, 조립하는 과정입니다. 정확하고 튼튼한 부품을 생산하는 혁신적인 기술과 오래된 작업 방식이 결합되어 있습니다. 이 공정은 자동차, 항공우주, 건설, 전자 산업과 같은 산업에 맞춤형 고품질 부품과 구성 요소를 제공하기 때문에 매우 중요합니다.

제작에 사용되는 주요 금속 성형 기술에는 어떤 것이 있나요?

벤딩, 스탬핑, 드로잉, 롤 성형 및 하이드로포밍과 같은 금속 성형 기술은 일반적으로 제작에 사용됩니다. 각 방법은 복잡한 곡선, 연속적인 모양 등 명확한 목적을 위해 사용됩니다. 이러한 기술은 금속의 강도를 유지하면서 원하는 형상을 얻을 수 있으므로 맞춤형 판금 부품을 제작하는 데 필수적입니다.

판금 제작에는 어떤 유형의 절단 서비스가 제공되나요?

판금 절단 서비스에는 레이저, 플라즈마, 워터젯 절단이 포함됩니다. 레이저 절단은 세밀한 작업과 디자인에, 플라즈마 절단은 두꺼운 금속판 작업에, 워터젯 절단은 열 없이 깔끔하게 절단할 수 있습니다. 이러한 접근 방식은 다양한 응용 분야에 사용하기에 이상적인 정확하고 고품질의 구성 요소를 제공합니다.

그렇다면 판금 부품을 사용하는 산업에서 커스터마이징은 어떻게 작동할까요?

이는 판금 부품이 개별 산업의 요구 사항을 충족하는 방식으로 사용된다는 확신을 높여줍니다. 예를 들어, 자동차 산업에서는 섀시 부품을 사용하는 반면 전자 산업에서는 정밀 박스가 필요합니다. 이러한 기회를 통해 업계는 특정 요구에 맞는 제품 및 서비스의 기능, 신뢰성, 성능을 개선할 수 있습니다.

현대 판금 제조에서 지속 가능성은 어떤 역할을 할까요?

판금 제조의 지속 가능성에는 금속 스크랩 재활용, 에너지 효율적인 기계 사용, 친환경 소재 조달 등이 포함됩니다. 저는 낭비를 줄이고 환경에 작은 영향을 미치는 것이 모든 회사의 문화라는 것을 배웠습니다. 특히 이 회사(www.thediecasting.com)는 환경의 균형과 조화를 준수하는 동시에 제품의 품질을 보장함으로써 환경 보존에 기여하고 있습니다. 이는 현재 글로벌 제조업체들이 고민하고 있는 친환경 제조 솔루션 도입과도 잘 맞아떨어집니다.

판금 제작에는 일반적으로 어떤 재료가 사용되나요?

판금 제작에는 주로 강철, 알루미늄, 구리, 황동이 사용됩니다. 강철은 저렴하고 매우 튼튼하며, 알루미늄은 가볍고 녹이 슬지 않으며, 구리는 전기용으로 적합하다는 장점이 있습니다. 재료 선택을 결정하는 요소에는 강도, 전기 전도성 및 프로젝트의 환경 조건이 포함됩니다.

자동화는 판금 제조를 어떻게 개선할 수 있을까요?

자동화는 판금 제조의 정밀도, 효율성, 일관성을 향상시킵니다. 로봇 팔과 CNC 기계와 같은 기술은 변동성을 줄이고 작업 생산성을 향상시킵니다. 반복적인 작업을 자동화함으로써 제작자는 작업의 도전적이고 창의적인 측면에 집중하고 더 짧은 시간에 더 나은 부품을 생산할 수 있습니다.

판금 제조에서 품질 보증은 어떤 역할을 하나요?

품질 보증은 특정 프로젝트의 모든 부분이 정해진 높은 기준을 충족하고 그 목적을 잘 수행하도록 보장합니다. 여기에는 사용된 재료가 올바른지 확인하기 위한 검수 작업이 포함됩니다. 제품의 치수가 요구되는 표준을 충족하는지, 최종 제품이 요구되는 표준에 맞게 작동하는지 여부를 확인하는 것은 물론 공정 중 어디에서든 손상되지 않았는지 확인합니다. 최상의 결과를 보장하기 위해 프로세스 전반에 걸쳐 품질 관리 조치가 통합되어 있다는 것은 thediecasting.com에서만 분명하게 확인할 수 있습니다.

판금 제조에서 친환경 관행은 어떻게 구현되나요?

제작 과정에서 지속 가능성 문제에는 재활용, 에너지 소비, 고철 사용, 지속 가능한 자재 구매 등이 포함됩니다. 이 세 가지 웹 사이트는 thediecasting.com과 같은 조직이 현대 사회에서 환경 친화적인 방법을 운영하면서 불필요한 비용을 절감할 수 있는 방법을 모색하는 방법을 보여줍니다.

판금 제작 회사를 선택할 때 고려해야 할 요소는 무엇인가요?

판금 제작 업체를 선택할 때는 경험, 전문성, 장비 및 품질 보증 관행과 같은 요소를 고려해야 합니다. 파트너는 최신 기술을 활용하여 완벽한 범위의 서비스를 제공할 수 있어야 하며, 비용 효율적인 맞춤형 다이캐스팅 솔루션을 개발 및 제공한 경험이 입증된 thediecasting.com과 같은 업체여야 합니다.

결론

판금 제조는 수많은 산업을 뒷받침하는 복잡하고 역동적인 분야입니다. 고급 금속 성형 기술, 정밀 판금 절단 서비스, 우수성에 대한 헌신을 통해 thediecasting.com은 판금 제작 회사들 사이에서 계속해서 표준을 정립하고 있습니다. 특정 프로젝트를 위한 맞춤형 판금 부품이 필요하든 본격적인 생산이 필요하든, 당사는 고객의 비전을 현실로 만들어 드립니다.

저희와 함께 각 장에 미래를 써보세요.

Sheet metal fabrication is the backbone of modern manufacturing, playing a vital role in automotive, aerospace, construction, and more industries. We at thediecasting.com have been offering services in metal die casting, where we turn raw metal sheets into components of high competence.

다이 캐스팅 몰드란 무엇인가요?

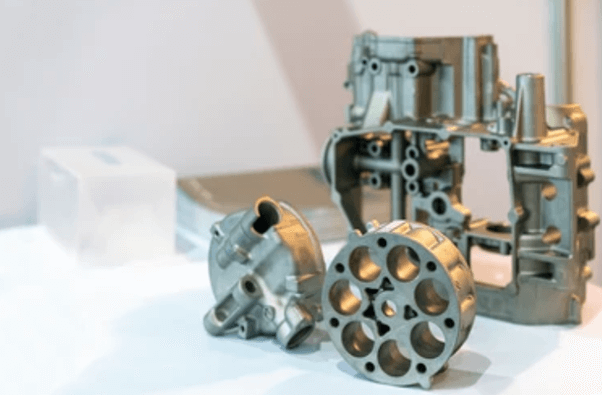

다이캐스팅 금형은 용융 금속을 정밀한 부품으로 성형하기 위해 다이캐스팅 공정에서 사용되는 맞춤형 설계 도구입니다. 이 금형은 캐비티와 코어의 두 부분으로 구성될 수 있으며, 두 부분 모두 원하는 생산 형태를 구현하기 위해 특별히 설계 및 개발되었습니다. 고압을 가하면 용융 금속이 금형 캐비티를 채우고 개발된 부품에 매우 정확하고 미세한 표면 마감을 만들어냅니다.

다이캐스팅 툴링 제조업체로서의 전문성을 바탕으로 다양한 산업의 특정 요구 사항을 충족하는 맞춤형 금형을 제작할 수 있습니다. 당사의 금형은 자동차, 가전제품 및 기타 다양한 분야의 발전과 생산 공정에서 핵심적인 역할을 합니다.

What is Sheet Metal Fabrication?

판금 제조는 현대 제조업의 근간으로 자동차, 항공우주, 건설 등 다양한 산업에서 중요한 역할을 담당하고 있습니다. 더다이캐스팅닷컴은 금속 다이캐스팅 서비스를 제공해 왔으며, 이를 통해 원시 금속판을 고기능성 부품으로 전환합니다. 하지만 이 공정이 왜 그렇게 중요한지, 그리고 금속 성형 기술은 우리가 매일 사용하는 제품을 어떻게 형성할까요? 자세히 알아보겠습니다.

판금 제조의 본질

판금 제작의 핵심은 평평한 금속판을 비할 데 없이 정밀하게 성형, 절단, 조립하여 사용 가능한 부품과 구조물로 만드는 것입니다. 간단한 브래킷부터 정교한 인클로저에 이르기까지 이 작업에는 정교함, 기술, 그리고 여전히 개발 중인 도구가 필요합니다. 제작자는 다양한 금속 성형 기술을 사용하여 강철, 알루미늄, 구리 등의 재료를 구조적 무결성을 손상시키지 않으면서 원하는 모양으로 성형합니다.

Today’s fabrication incorporates the usual techniques as well as techniques that are unique to the modern world. Ordinary instruments such as hammers, and shears are still useful, but modern technologies, for instance, laser cutting and CNC pressing, give exceptional results. These advancements make it possible to produce custom sheet metal parts for virtually any application.

목차

토글주요 금속 성형 기술

금속 가공은 과학이자 예술입니다. 여러 가지 금속 성형 기술이 제조 공정에서 중추적인 역할을 합니다:

벤딩

벤딩은 수동으로 작동하는 도구의 프레스 브레이크를 사용하여 금속을 곡선 또는 각진 모양으로 성형하는 것입니다. 이 공정을 통해 금속 부품의 강도를 손상시키지 않고 의도한 형상을 구현할 수 있습니다. 더다이캐스팅닷컴에서는 이 기술을 사용하여 고객 사양에 맞는 맞춤형 판금 부품의 복잡한 디자인을 제작합니다.

스탬핑

스탬핑은 다이와 프레스를 사용하여 금속 표면에 디자인을 엠보싱하거나 자르는 작업입니다. 이 기술은 수량과 품질이 정확성을 저해하지 않는 대규모 생산에 특히 적합합니다. 자동차 패널, 브래킷 및 기타 자동차 부품과 장식품을 만드는 데 광범위하게 사용됩니다.

그리기

스윙은 펀치와 다이로 당기고 구부려서 금속판에 주어진 모양을 형성합니다. 원하는 완제품의 형태가 원통형 또는 박스형인 경우에 사용됩니다. 이 분야에서 우리는 고품질의 제품을 시장에 제공하기 위해 이 전략을 사용했습니다.

맞춤형 판금 부품의 역할

모든 산업에는 고유한 요구 사항이 있으며 맞춤형 판금 부품은 이러한 과제를 해결합니다. 사전 생산, 중간 생산, 심지어 전체 생산에 이르기까지 맞춤 제작을 통해 잘못된 디자인이거나 의도한 목적에 맞지 않는 부품이 만들어지는 것을 방지할 수 있습니다. 당사는 각 산업의 특정 요구 사항을 이해하고 이러한 요구 사항을 충족하도록 서비스를 맞춤화합니다.

Diecasting We at thediecasting.com value our ability to fully understand clients’ needs in different fields and sectors and develop the right solutions for them. Be it the Prototype or a standard production article, every product bears every bit of professionalism that goes into designing it.

커스터마이징을 통한 마케팅 영역은 다음과 같은 업종에 유리합니다:

- 자동차: 차대부터 대시보드까지 모든 것; 커스텀 부품이 자동차를 움직이는 원동력이라는 흥미로운 주장이 제기되고 있습니다.

- 항공우주: 비행기 제작 및 서비스에서 가장 중요한 특성 중 하나는 무게와 강도입니다.

- Construction: The employment of distinct parts like structures, brackets, and cladding elements is inevitable in today’s architectural designs.

- 전자제품: 이러한 섬세한 품목을 보관하는 데 있어 가장 중요한 것은 정밀 인클로저와 마운팅 시스템입니다.

3D 프린팅 통합

3D 프린팅 또는 적층 제조는 기존의 다른 제조 기술을 향상시키는 독특한 접근 방식입니다. 더 빠르고 적은 비용으로 프로토타입을 개발할 수 있으므로 디자인 프로세스에 활력을 불어넣는 동시에 폐기물과 관련된 비용을 절감할 수 있습니다.

판금 제조에서 정밀도가 중요한 이유

The Importance of Precision in Sheet Metal Fabrication Precision is a cornerstone of sheet metal fabrication. Even a slight variance can significantly impact the practical use of a component. Achieving the required tolerance, where components fit seamlessly within an assembly, is a testament to the precision and skill of the fabricator. At thediecasting.com, we understand the importance of precision in fabrication. Whether we’re molding aluminum or die casting, we prioritize accuracy to ensure that the final product meets the exacting standards of our clients.

Why Choose Sheet Metal Fabrication?

Here are the properties of Sheet Metal Fabrication.

롤 성형

롤 성형은 채널이나 각과 같이 필요한 모양의 연속성을 형성할 수 있는 롤러 세트 위로 금속 시트를 통과시키는 작업을 수반합니다. 특히 균일한 비율의 구조 세그먼트를 생성할 때 유용합니다.

하이드로포밍

하이드로포밍은 수압을 가하여 금속을 금형에 강제로 밀어 넣는 현대 단조 방법입니다. 이 기술은 벽이 얇고 치수의 작은 변화에 민감한 복잡한 화학 구조에 이상적입니다.

판금 절단 서비스

절단 작업은 가장 중요한 제조 공정 중 하나로 간주됩니다. 부품이 최종 조립품에 꼭 맞아야 하므로 이를 위해 정밀 절단에 중점을 둡니다. 당사의 판금 절단 서비스는 완벽한 결과를 얻기 위해 첨단 기계를 활용합니다. 다음은 몇 가지 일반적인 절단 방법입니다:

제조 자동화

사람이 실수할 수 있는 가능성을 없앰으로써 제조 공정이 개선되었습니다. 반복적인 작업에는 로봇 팔과 자동화된 CNC 기계가 사용되므로 제작자는 더 복잡한 작업에 배치할 수 있습니다.

스마트 재료

외부 영향에 따라 특성을 변화시킬 수 있는 새로운 스마트 소재가 다양하게 개발되면서 판금의 용도가 더욱 다양해졌습니다. 이러한 소재는 내구성을 향상시키고 기술을 포함한 특수 분야에서 사용됩니다.

판금 제조 기술의 발전

혁신은 판금 제조 산업을 계속해서 변화시키고 있습니다. 로봇 공학부터 인공 지능 및 머신 러닝에 이르기까지 기술은 생산 공정에 대한 접근 방식에 영향을 미쳤습니다. 최근의 몇 가지 발전된 기술을 살펴보겠습니다:

제작 공차

공차에는 부품의 치수 변화에 대한 의도적인 허용치가 포함됩니다. 항공우주 및 전자 분야에서는 1밀리미터의 작은 차이도 중요할 수 있기 때문에 정밀도가 중요합니다. 당사는 중요한 어셈블리의 요구 사항을 충족하는 최상의 공차로 부품을 제조할 준비가 되어 있습니다.

품질 보증 관행

Quality assurance is always part of the company’s processes at the abovementioned steps. We can conduct comprehensive material inspections, perform final production tests, and ensure that all elements in the final product meet desirable standards. This dedication to quality sets us apart from sheet metal fabrication companies.

판금 제조의 지속 가능성

업계에서 친환경을 우선시하는 추세에 따라 판금 제조도 예외는 아닙니다. 더다이캐스팅닷컴은 깨끗한 제조 공정이 중요하다고 생각합니다. 당사가 기여하는 방법은 다음과 같습니다:

재활용 및 폐기물 감소

금속 제작 과정에서 발생할 수 있는 트리밍은 한정된 자원을 절약하기 위해 재활용하여 재사용합니다. 이는 비용 절감을 통해 환경과 고객에게도 긍정적인 영향을 미칩니다.

에너지 효율성

공장에서 에너지 효율이 높은 장비를 구입하고 생산 공정에 최신 기술을 설치함으로써 탄소 배출을 줄입니다. 이러한 관행은 현재 친환경적인 미래를 위한 노력을 최우선 과제로 삼고 있음을 증명합니다.

친환경 소재

이러한 맥락에서 가능한 경우 친환경 요건을 충족하는 소재를 사용합니다. 이는 고객의 환경 정책을 충족하는 제품을 개발 및 공급하기 위한 조치입니다.

올바른 판금 제조 회사 선택

제작 파트너를 신중하게 선택하는 것이 프로젝트의 성공과 실패를 가를 수 있습니다. 더다이캐스팅닷컴은 여러 가지 이유로 판금 제작 회사들 사이에서 두각을 나타내고 있습니다:

전문 지식과 경험

Our commonly composed team entails a professional and experienced bunch of people with the utmost experience. We understand the nuances of different metal forming techniques and tailor our approach to each client’s requirements.

최첨단 장비

레이저 커터와 CNC 프레스에 투자하여 고품질의 고정밀 작업을 할 수 있습니다. 이러한 기술을 통해 엄격한 공차와 일관된 품질로 맞춤형 판금 부품을 생산할 수 있습니다.

품질에 대한 약속

또한 품질은 립서비스에 그치는 것이 아니라 실제로 우리의 약속입니다. 저희는 원자재 구매부터 최종 제품까지 생산 과정에서 품질 관리 메커니즘을 사용합니다.

종합 서비스

당사는 제품 설계 및 개발부터 제품 프로토타입 제작, 계약 제조, 글로벌 물류에 이르는 솔루션을 보유하고 있습니다. 판금 절단 서비스는 포괄적인 솔루션의 한 측면에 불과합니다.

판금 제조의 미래

산업이 변화함에 따라 제조 공정에도 새로운 요구 사항이 생겼습니다. 자동화, 인공 지능, 적층 제조(AM)와 같은 파괴적인 기술이 제조 공정의 지도를 다시 그리고 있습니다. 저희 웹사이트인 thediecasting.com에서는 이러한 발전된 기술을 업무에 수용하여 고객에게 혜택을 줄 수 있는 개선을 이루기 위해 노력하고 있습니다.

지속 가능성 수용

Today, green concepts are increasingly applied since it is all about the environment. We are paving the way to a green future by finalizing the use of materials, reusing waste, and enhancing energy efficiency. Our clients can take pride in realizing that their projects envision and act based on the principles of ‘green’ solutions.

자주 묻는 질문

판금 제작이란 무엇이며 왜 중요한가요?

판금 제작은 평평한 금속판을 다양한 산업에서 사용되는 부품이나 구조물로 성형, 절단, 조립하는 과정입니다. 정확하고 튼튼한 부품을 생산하는 혁신적인 기술과 오래된 작업 방식이 결합되어 있습니다. 이 공정은 자동차, 항공우주, 건설, 전자 산업과 같은 산업에 맞춤형 고품질 부품과 구성 요소를 제공하기 때문에 매우 중요합니다.

제작에 사용되는 주요 금속 성형 기술에는 어떤 것이 있나요?

벤딩, 스탬핑, 드로잉, 롤 성형 및 하이드로포밍과 같은 금속 성형 기술은 일반적으로 제작에 사용됩니다. 각 방법은 복잡한 곡선, 연속적인 모양 등 명확한 목적을 위해 사용됩니다. 이러한 기술은 금속의 강도를 유지하면서 원하는 형상을 얻을 수 있으므로 맞춤형 판금 부품을 제작하는 데 필수적입니다.

판금 제작에는 어떤 유형의 절단 서비스가 제공되나요?

판금 절단 서비스에는 레이저, 플라즈마, 워터젯 절단이 포함됩니다. 레이저 절단은 세밀한 작업과 디자인에, 플라즈마 절단은 두꺼운 금속판 작업에, 워터젯 절단은 열 없이 깔끔하게 절단할 수 있습니다. 이러한 접근 방식은 다양한 응용 분야에 사용하기에 이상적인 정확하고 고품질의 구성 요소를 제공합니다.

그렇다면 판금 부품을 사용하는 산업에서 커스터마이징은 어떻게 작동할까요?

이는 판금 부품이 개별 산업의 요구 사항을 충족하는 방식으로 사용된다는 확신을 높여줍니다. 예를 들어, 자동차 산업에서는 섀시 부품을 사용하는 반면 전자 산업에서는 정밀 박스가 필요합니다. 이러한 기회를 통해 업계는 특정 요구에 맞는 제품 및 서비스의 기능, 신뢰성, 성능을 개선할 수 있습니다.

현대 판금 제조에서 지속 가능성은 어떤 역할을 할까요?

판금 제조의 지속 가능성에는 금속 스크랩 재활용, 에너지 효율적인 기계 사용, 친환경 소재 조달 등이 포함됩니다. 저는 낭비를 줄이고 환경에 작은 영향을 미치는 것이 모든 회사의 문화라는 것을 배웠습니다. 특히 이 회사(www.thediecasting.com)는 환경의 균형과 조화를 준수하는 동시에 제품의 품질을 보장함으로써 환경 보존에 기여하고 있습니다. 이는 현재 글로벌 제조업체들이 고민하고 있는 친환경 제조 솔루션 도입과도 잘 맞아떨어집니다.

판금 제작에는 일반적으로 어떤 재료가 사용되나요?

판금 제작에는 주로 강철, 알루미늄, 구리, 황동이 사용됩니다. 강철은 저렴하고 매우 튼튼하며, 알루미늄은 가볍고 녹이 슬지 않으며, 구리는 전기용으로 적합하다는 장점이 있습니다. 재료 선택을 결정하는 요소에는 강도, 전기 전도성 및 프로젝트의 환경 조건이 포함됩니다.

자동화는 판금 제조를 어떻게 개선할 수 있을까요?

자동화는 판금 제조의 정밀도, 효율성, 일관성을 향상시킵니다. 로봇 팔과 CNC 기계와 같은 기술은 변동성을 줄이고 작업 생산성을 향상시킵니다. 반복적인 작업을 자동화함으로써 제작자는 작업의 도전적이고 창의적인 측면에 집중하고 더 짧은 시간에 더 나은 부품을 생산할 수 있습니다.

판금 제조에서 품질 보증은 어떤 역할을 하나요?

품질 보증은 특정 프로젝트의 모든 부분이 정해진 높은 기준을 충족하고 그 목적을 잘 수행하도록 보장합니다. 여기에는 사용된 재료가 올바른지 확인하기 위한 검수 작업이 포함됩니다. 제품의 치수가 요구되는 표준을 충족하는지, 최종 제품이 요구되는 표준에 맞게 작동하는지 여부를 확인하는 것은 물론 공정 중 어디에서든 손상되지 않았는지 확인합니다. 최상의 결과를 보장하기 위해 프로세스 전반에 걸쳐 품질 관리 조치가 통합되어 있다는 것은 thediecasting.com에서만 분명하게 확인할 수 있습니다.

판금 제조에서 친환경 관행은 어떻게 구현되나요?

제작 과정에서 지속 가능성 문제에는 재활용, 에너지 소비, 고철 사용, 지속 가능한 자재 구매 등이 포함됩니다. 이 세 가지 웹 사이트는 thediecasting.com과 같은 조직이 현대 사회에서 환경 친화적인 방법을 운영하면서 불필요한 비용을 절감할 수 있는 방법을 모색하는 방법을 보여줍니다.

판금 제작 회사를 선택할 때 고려해야 할 요소는 무엇인가요?

판금 제작 업체를 선택할 때는 경험, 전문성, 장비 및 품질 보증 관행과 같은 요소를 고려해야 합니다. 파트너는 최신 기술을 활용하여 완벽한 범위의 서비스를 제공할 수 있어야 하며, 비용 효율적인 맞춤형 다이캐스팅 솔루션을 개발 및 제공한 경험이 입증된 thediecasting.com과 같은 업체여야 합니다.