Den moderne bilen er en sofistikert maskin som består av tusenvis av separate deler med hvert sitt formål - å sørge for sikkerhet, ytelse og pålitelighet. Støping er en av de ulike produksjonsprosessene som brukes i bilindustrien. Støping er i dag en irreversibel prosedyre der store deler av et kjøretøy formes ved å forme smeltet metall til ekstremt detaljerte og sterke deler. Motorer, girkasser og bremsesystemer er blant de viktigste systemene i de fleste biler som krever støpte deler. Når designere og konstruktører diskuterer effektivitet, holdbarhet og kostnadseffektivitet i produksjonen, står støping av bildeler ofte i sentrum av debatten.

Støpekunsten er ikke ny; den ble oppfunnet for flere tusen år siden. Anvendelsen i bilindustrien har imidlertid gjennomgått en revolusjonerende utvikling for å utnytte høyteknologiske teknologier og de nyeste legeringene som kan oppfylle de høye kravene som stilles til en moderne bil. Støping har bidratt til at biler kan opprettholde høye ytelsesstandarder til en relativt lav kostnad ved hjelp av lette motorblokker i aluminium som er slitesterke, og elastiske bremsekomponenter i støpejern.

Artikkelen vil gjennomgå historien til bilstøping deler, prosesser, fordeler og fremtidige trender for bilstøpedeler og avslører årsakene til at bilstøpedeler fortsetter å være en bærebjelke i bilindustrien.

Innholdsfortegnelse

ToggleHistorien om støping

Det var faktisk aluminiumsstøpeprosessen som gjorde sitt inntog på midten av 1900-tallet. Støping har vært i bruk i kjøretøy siden slutten av 1800-tallet og begynnelsen av 1900-tallet, da bilen først ble utviklet for å erstatte hestevognen. De første motorene krevde kraftige, men billige deler, og da var støping den rette veien å gå. En av de første metodene for å lage motorblokker, veivaksler og motorhus var støping av jern.

I takt med at bilindustrien vokste, ble støpeteknikken stadig mer avansert. Bilprodusentene fant ut at de kunne øke drivstoffeffektiviteten uten å redusere levetiden til kjøretøyene ved å gjøre motorer og konstruksjonsdeler lettere. Støping brukes på forskjellige systemer av kjøretøy i samsvar med deres anvendelse og betydning. Til slutt har bilstøpedelene den viktige rollen som å gi styrke, nøyaktighet og kostnadseffektivitet for å redusere kostnadene, og det er derfor bildeler er gigantene i bilindustrien.

Hva er bilstøpedeler?

Bilstøpedeler kan defineres som deler av et kjøretøy som produseres ved å helle smeltet metall i en støpeform, og det resulterende smeltede metallet stivner til ønsket form. Dette har gjort det mulig å produsere robuste, solide og intrikate komponenter som brukes i biler, inkludert motorblokker, topplokk, girkassehus, bremsetromler og hjul.

De er veldig populære siden casting tilbyr:

- Designfleksibilitet - -. Detaljerte geometrier kan lages.

- Kraft og motstandsdyktighet Metaller er motstandsdyktige mot intens belastning og varme.

- Kostnadseffektivitet Best med masseproduksjon.

- Materialets allsidighet Den kan være laget av aluminium, jern, stål eller magnesium.

Når det gjelder en motorblokk, har blokken ulike kamre og kjølevæskekanaler med gjengede åpninger som kan støpes på riktig måte.

Hva er casting?

Støping er en type produksjonsprosess der smeltet metall helles i en form og får avkjøles i form av formen. Etter avkjøling fjernes støpegodset, bearbeides (der det er nødvendig) og monteres i det ferdige produktet. Det er en operasjon der det er mulig å produsere både sterke og geometrisk komplekse deler.

Grunnen til at bilprodusentene liker å bruke støping, er at de kan produsere store mengder kompliserte deler av ensartet kvalitet. Riktig smeltetemperatur bør også opprettholdes for å fjerne defekter som porøsitet eller underfylling

Vi snakker ikke bare om strukturelt viktige deler i biler, men også om deler som må være presise og holdbare under krevende forhold med høye temperaturer, trykk og konstant slitasje.

Prosess for støping av bildeler

Ved produksjon av store volumer automatiseres også maskiner eller høytrykksanlegg for å sikre høy nøyaktighet og konsistens.

1. Mønsterproduksjon

Det starter med produksjon av et mønster, en etterligning av den ferdige delen. Mønstrene lages gjerne av tre, metall eller plast. De bestemmer også den nøyaktige formen og størrelsen på formhulen som det smeltede metallet skal helles inn i.

2. Klargjøring av støpeform

Sand, metall eller keramiske materialer brukes til å danne en form. De to halvdelene av formen danner hulrommet som skal forme delen. Det kan også innføres hulrom i formen, for eksempel innvendige passasjer i en motorblokk.

3. Smelting av metall

I en smelteovn smeltes det valgte metallet eller legeringen (støpejern, aluminium eller magnesium) ved en kontrollert temperatur. Dette er for å gi mekaniske egenskaper til applikasjoner med høy ytelse, for eksempel motorer eller girkasser.

4. Helling

Når metallet er smeltet, fylles det inn i formen. Boring, fresing og dreiing sørger for riktig størrelse og finish.

5. Størkning og avkjøling

Det oppvarmede materialet får kjøle seg ned og stivne i formen, slik at det antar formen til formen. Delen bør unngå krympedefekter eller sprekker på grunn av ukontrollerte avkjølingshastigheter.

6. Fjerning av mugg

Når støpeformen stivner, brytes den (ved sandstøping), eller den åpnes (ved permanent støping). En rå støpeform tas deretter ut og bearbeides videre som et støpeemne.

7. Fettlegging og rengjøring

Unødvendig materiale, som f.eks. sprues, risers eller flash, blir eliminert. Støpegodset kan sandblåses eller slipes for å gjøre overflaten renere og lettere å bearbeide.

8. Varmebehandling (om nødvendig)

Støpte deler kan varmebehandles for å øke styrken, hardheten eller seigheten. Sandstøping - Sandstøping er en av de eldste og vanligste måtene å støpe en mer komplisert form av en sandform.

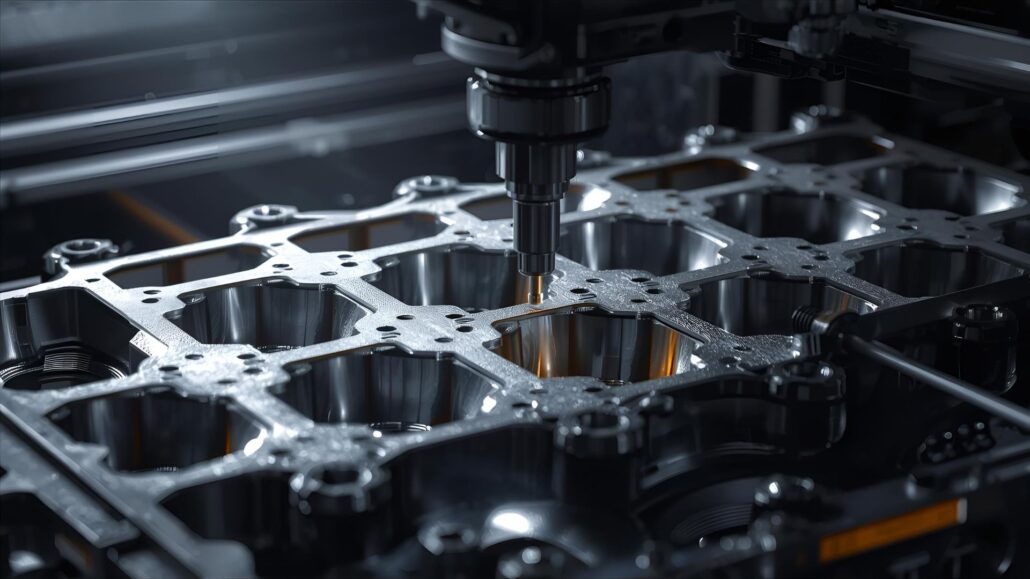

9. Maskinering og etterbehandling

Til tross for at støping gir tilnærmet rene former, må mange bildeler bearbeides for å bli presise. Det brukes med motorblokken, topplokket og manifolden.

10. Inspeksjon og testing

Til slutt utføres det kvalitetskontroller av den støpte delen. Ikke-destruktiv testing (NDT), dimensjonstesting og materialinspeksjon utføres for å sikre at delen oppfyller bransjestandardene før den monteres i et kjøretøy.

Typer støpemetoder som brukes i biler

Det finnes flere støpemetoder som brukes i biler.

- Pressstøping Denne teknikken innebærer at smeltet metall presses inn i en stålform med stort trykk for å skape deler med en glatt overflate og uten dimensjonsfeil. Støping brukes ofte til å lage lette komponenter i aluminium og magnesium.

- Investeringsstøping Investeringsstøping er også kjent som støping med tapt voks, og kan være svært nøyaktig når det gjelder mindre komponenter som tannhjul, braketter osv.

- Sentrifugalstøping Dette brukes hovedsakelig på sylindriske komponenter som gjennomføringer og hylser, og resultatet er en tett og defektfri del.

- Permanent støping av støpeformer Inkluderer gjenbrukbare støpeformer som gir bedre nøyaktighet enn sandstøping, men som er rimeligere enn pressstøping.

Bilprodusentene velger støpeprosess i samsvar med materiale, design, ytelseskrav og produksjonsvolum.

Støpematerialer til biler

Støpejern

Støpejern er et av de mer tradisjonelle og mest brukte materialene i bilstøping. Det har gode sliteegenskaper, styrke og tåler høye temperaturer. Det brukes blant annet til topplokk, girkassehus og hjul.

Aluminiumslegeringer

Aluminiumslegeringer er også ettertraktet i bilindustrien fordi de er lette og korrosjonsbestandige. Stållegeringer er normalt seige og sterke nok til å brukes i komponenter som utsettes for mye stress og belastning. Dette brukes på standard tannhjul, veivaksler og fjæringsdeler.

Stållegeringer

De har et utmerket vekt/kraft-forhold og kan derfor brukes som girkasser, ratt og dashbordstøtter. Stål er tyngre enn aluminium, men det er svært pålitelig under krevende forhold. Kobberlegeringer som bronse og messing er ikke mye brukt, men de er svært slitesterke og korrosjonsbestandige.

Magnesiumlegeringer

Magnesiumlegeringer veier enda mindre enn aluminium og blir stadig mer populære i moderne biler, der vektbesparelser er et viktig aspekt. De brukes hovedsakelig i mindre presisjonsprodukter som lagre, gjennomføringer og beslag, der det kreves lang levetid.

Kobberlegeringer

Kobberlegeringer som bronse og messing er ikke mye brukt, men de er svært motstandsdyktige mot slitasje og korrosjon. De brukes mest til mindre presisjonsprodukter som lagre, gjennomføringer og beslag, der det kreves lang levetid.

Produsentene legger ofte vekt på at bilstøpekomponentene som produseres ved hjelp av disse materialene kan motstå de tøffeste mekaniske faktorene og være ganske rimelige.

Følgende er en sammenligningstabell over materialer for støpedeler til biler:

| Materiale | Viktige egenskaper | Fordeler | Typiske bruksområder |

| Støpejern | Høy holdbarhet, utmerket slitestyrke, tåler høye temperaturer | Rimelig, slitesterk, ideell for deler med høy temperatur | Motorblokker, bremsetromler, sylinderforinger |

| Aluminiumslegeringer | Lett, korrosjonsbestandig, god varmeledningsevne | Reduserer kjøretøyets vekt og forbedrer drivstoffeffektiviteten | Sylinderhoder, girkassehus, hjul |

| Stållegeringer | Høy styrke og seighet, holdbar under belastning | Egnet for tunge komponenter som krever høy styrke | Tannhjul, veivaksler, opphengsdeler |

| Magnesiumlegeringer | Svært lav vekt, godt forhold mellom styrke og vekt | Forbedrer effektiviteten med lettere komponenter | Girkasser, ratt, dashbordstøtter |

| Kobberlegeringer | Korrosjonsbestandighet, gode slitasjeegenskaper | Lang levetid i korrosive miljøer, bra for presisjon | Gjennomføringer, lagre, små beslag |

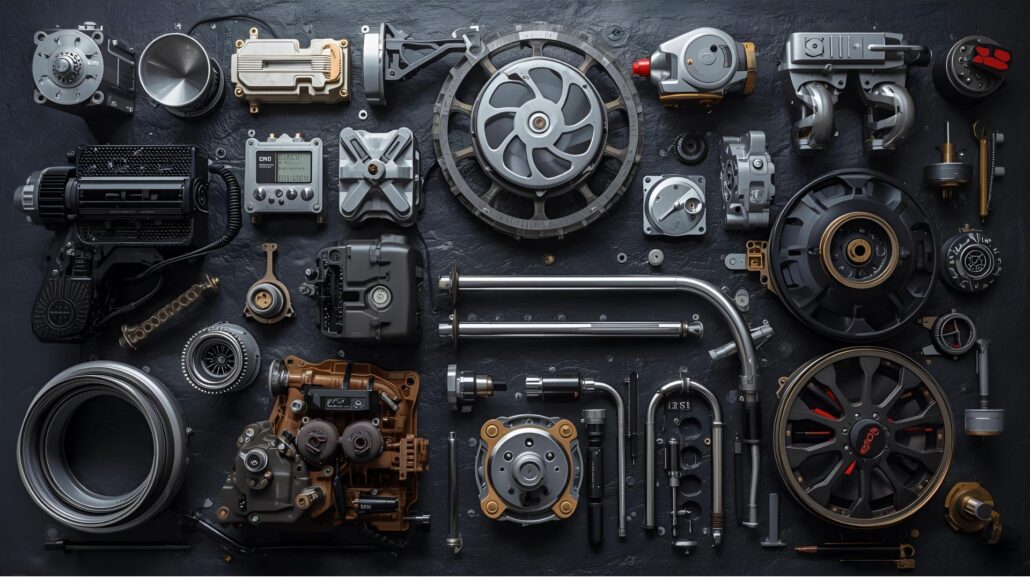

Støpte større bildeler

Støping er et avgjørende aspekt ved produksjon av en rekke kritiske bildeler som er kritiske. Noen av de mest kritiske er:

Motorblokker

- En av de mest utbredte støpeformene.

- Vanligvis støpejern eller legeringer av aluminium.

- Bør tåle høy varme, trykk og vibrasjoner.

Topplokk

- Normalt laget med støping av aluminium for å gjøre dem lettere.

- Inneholder inntaks-/eksosventiler, tennplugger og kjølevæskekanaler.

Girkassehus

- Den besto av lette og sterke legeringer av aluminium eller magnesium.

- Beskytt girene og akslene i girkassen.

Bremsetromler og bremseskiver

- Ofte laget av jern fordi det er varmebestandig og har lang levetid.

- Høye friksjonsnivåer og temperaturer er av avgjørende betydning for kjøretøyets sikkerhet.

- Inntaksmanifold (IM) og eksosmanifold (EM).

- Sandstøpt på grunn av de komplekse formene.

- Sprer luftstrøm eller eksosgasser inne i motorsystemet.

Opphengskomponenter

- Kontrollarmer, braketter og annet er normalt støpt slik at de kan være både sterke og pålitelige.

- Må utsettes for konstant veitrykk.

Hjul (lettmetallfelger)

- Vanligvis støpt i aluminium.

- Styrke, skjønnhet og en reduksjon i totalvekt.

- Veivaksler og kamaksler (i visse modeller)

- Kan støpes før den maskinbearbeides.

- Presisjon og hardhet stiller store krav til motorer og kraftoverføring.

Alle disse illustrasjonene viser hvordan bilindustrien er avhengig av bildeler som er produsert ved hjelp av støping for å sikre ytelse og holdbarhet.

Levedyktighet og pålitelighet

Det er flere grunner til at produsentene foretrekker støping fremfor andre produksjonsmetoder:

Fleksibel design

Med støping er det mulig å lage bildeler med komplekse former og fine detaljer. Andre funksjoner som tynne vegger, innvendige hulrom og komplekse passasjer kan lages direkte i støpeformen, noe som minimerer ytterligere maskinering og sparer produksjonstid.

Styrke og holdbarhet

Støpte bildeler er kraftige og holdbare. Betydelig seighet - støpejern, aluminium og stålmaterialer er tøffe nok til å motstå intens varme, tunge belastninger og konstant vibrasjon. Dette kreves i bilindustrien, og alle bilkomponenter er av standard og sikker kvalitet.

Kostnadseffektivitet

Etter at man har laget en form, kan man støpe tusenvis av like deler til en relativt lav kostnad. Dette gjør det til en av de minst kostbare måtene å produsere store mengder bildeler på i en serie.

Lette alternativer

Lettvektslegeringer som magnesium og aluminium støttes også av støping. Materialene reduserer totalvekten på kjøretøyene, forbedrer drivstoffeffektiviteten og reduserer utslippene, uten at det resulterer i redusert strukturell styrke.

Allsidighet i materialer

Mange forskjellige metaller kan støpes. Basert på formålet med delen (høy styrke, korrosjonsbestandighet, lav vekt) kan bilprodusentene velge den mest hensiktsmessige legeringen.

Smallcasting-teknologien i dag

I moderne støpeteknikker er resultatene reproduserbare innenfor partier av deler. Produsentene forsøker febrilsk å fjerne slike begrensninger ved å ta i bruk overlegen teknikk, blant annet vakuumstøping og datasimuleringer.

Ifølge bilforskere er støpte komponenter ofte sterkere og rimeligere, og derfor er de den eneste levedyktige løsningen.

Ulemper og problemer med støping

Det er også problemer med støping, selv om de ikke er så fordeler:

Defekter i støpegods

Støpefeil er et av de største problemene ved støping. Den endelige komponenten kan svekkes av problemer som porøsitet, sprekker, krymping, hulrom og inneslutninger. Disse feilene kan kreve ytterligere testing og kvalitetssikring for å sikre at komponenten er trygg.

Behov for maskinering

Til tross for at støpingen gir tilnærmet nøyaktige former, må de fleste komponenter likevel bearbeides for å bli presise. Lagerseter, bolthull og tetningsområder må etterbehandles med en tett toleranse. Dette ekstra tiltaket øker både tid og kostnader i produksjonen.

Materielle begrensninger

Ikke alle metaller egner seg like godt til støping. Andre legeringer er vanskelige å støpe, kan sprekke eller har ikke den ønskede styrken. Dette begrenser materialvalget i enkelte bilkomponenter og tvinger til og med produsentene til å søke andre løsninger.

Høyt energiforbruk

Støping er også en høytemperaturprosess som bruker mye energi når metallene smeltes. Dette gjør støpeprosessen energikrevende sammenlignet med andre produksjonsprosesser, noe som utgjør et kostnads- og miljøproblem.

Miljøhensyn

I tillegg til energiforbruket produserer støping også utslipp som brukt sand, slagg og utslipp fra smelteovner. Disse biproduktene er det enda vanskeligere å håndtere nå som bilprodusentene går over til mer miljøvennlige produksjonsprosesser.

Dagens støpeteknologi

Støpeteknologien er utviklet for å oppfylle kravene til elbiler og bærekraft:

- Automatiserte støpesystemer spare svinn og øke presisjonen.

- 3D-utskrift av støpeformer Raskere utvikling av prototyper.

- Legeringer med høy ytelse Sterkere og veier mindre enn de vanlige.

- Integrering av elbiler Elbiler Store aluminiumstøpegods i ett stykke (av og til omtalt som giga-støpegods) brukes i dag i produksjonen av understellet til elbiler.

Innovatørene påpeker at bildeler som produseres ved hjelp av støping, endrer seg i takt med den nye generasjonen kjøretøy.

Teknisk sammenligning av materialer som brukes i bilstøping

En ganske teknisk tabell over materialer som brukes i bilstøping, her er en utvidet versjon med de viktigste tekniske egenskapene, fordelene og bruksområdene:

| Materiale | Tetthet (g/cm³) | Strekkfasthet (MPa) | Varmeledningsevne (W/m-K) | Viktige fordeler | Typiske bruksområder |

| Støpejern | 6.9 - 7.3 | 150 - 400 | 40 - 55 | Høy slitestyrke, god vibrasjonsdemping, tåler høy varme | Motorblokker, bremsetromler, sylinderforinger |

| Aluminiumslegeringer | 2.6 - 2.8 | 200 - 400 | 120 - 160 | Lett, korrosjonsbestandig, god bearbeidbarhet | Sylinderhoder, girkassehus, hjul |

| Stållegeringer | 7.7 - 7.9 | 400 - 1200 | 15 - 60 | Svært sterk, høy seighet, utmattingsbestandighet | Veivaksler, tannhjul, fjæringskomponenter |

| Magnesiumlegeringer | 1.7 - 1.9 | 150 - 300 | 70 - 90 | Ekstremt lav vekt, godt forhold mellom styrke og vekt | Girkasser, ratt, deler til dashbord |

| Kobberlegeringer | 8.7 - 8.9 | 200 - 500 | 300 - 380 | Utmerket slitestyrke, høy termisk og elektrisk ledningsevne | Lagre, gjennomføringer, små presisjonsbeslag |

Den er i teknisk/ingeniørmessig form med numeriske egenskaper (tetthet, strekkfasthet, varmeledningsevne), fordeler og bruksområder.

Miljøhensyn

Bilindustrien har utviklet en interesse for bærekraft. Støping er en energikrevende prosess, men resirkulering og forbedrede smelteteknikker minimerer effekten på miljøet. Energimengden som brukes til å resirkulere aluminium, for eksempel resirkulert metall, er mye mindre enn den som brukes til å lage nytt metall.

Målet med grønn produksjon er å sørge for at de såkalte bilstøpedelene ikke bare blir holdbare, men også miljøvennlige.

Fremtidsutsikter

Fremtiden for støping i bilindustrien ser lys ut. Elektriske kjøretøyer er på vei frem, noe som betyr at det er større behov for lette, men kraftige deler enn noensinne. Bruken av store støpt aluminium er å minimere antallet deler som inngår i produksjonen av bildeler, og å produsere dem raskere og rimeligere.

Også der vil veksten være drevet av fremvoksende markeder, fordi det kreves rimelige og holdbare produksjonsteknikker for å produsere biler i stort antall.

Konklusjon

Siden bilindustrien ble introdusert, har støping vært den viktigste industrien innen bilproduksjon, og slik er det fortsatt i dag. Bilverdenen kunne ikke ha vært det den er i dag uten støpte deler (motorblokker, hjuloppheng osv.). Støping vil fortsette å være en av de viktigste prosessene i bilindustrien med moderne innovasjoner, bærekraftig praksis og inkludering i produksjonen av elektriske kjøretøy.

Kort sagt, avhengigheten av bildeler produsert gjennom støping kan også vise at en velprøvd prosedyre er i stand til å tilpasse seg kravene i det nye århundret og dets utfordringer. På samme måte gjør kraften, økonomien og allsidigheten til de såkalte bilstøpedelene dem til en legende i dagens og fremtidens transport.

Vanlige spørsmål

1. Hva er støpte bildeler?

Støpte bildeler er elementer som skapes ved å helle flytende metall i en form, og det herder for å danne ønsket form. Det brukes i stor utstrekning til å produsere motorblokker, topplokk, girhus, bremsedeler og hjul.

2. Så hva er det som er så viktig med støping i bilverdenen?

En av grunnene til at støping er viktig, er at det gjør det mulig å produsere komplekse og holdbare deler i store kvanta til en relativt lav kostnad. Det er også fleksibelt i design, gjør det mulig å bruke lettvektslegeringer og gir ensartethet i store produksjonsmengder.

3. Hva er de typiske bilstøpematerialene til bilstøpedeler?

De mest populære er støpejern, aluminiumslegeringer, stållegeringer, magnesiumlegeringer og kobberlegeringer. Hvert materiale velges i henhold til komponentens ytelse, som styrke, vekt, slitasje og varmebestandighet.

4. Hva er fordelene med å støpe på bildeler?

Fordelene med støping er blant annet designfrihet, lave kostnader, høy styrke og holdbarhet, mulighet for bruk av lettvektslegeringer og jevn kvalitet ved produksjon av store volumer. Dette har gjort det til en yndet måte å produsere viktige bildeler på.

5. Hva er de viktigste problemene eller begrensningene med in-car casting?

De største utfordringene er støpefeil (porøsitet eller sprekker), ekstra bearbeiding for å oppnå nøyaktighet, materialbegrensninger, høyt energiforbruk og miljøproblemer forårsaket av utslipp og avfallsprodukter.