En av de viktigste metallprosessene som brukes i dag, er høytrykksstøping. Den kjennetegnes av evnen til å produsere komponenter med høy presisjon. Det er en prosess som produsentene tyr til når de trenger kvalitetsdeler i store mengder. Prosessen oppnås ved å legge et høyt trykk på smeltet metall og tvinge det inn i en stålform, en såkalt dyse. Trykket brukes til å opprettholde metallstrømmen til alle hjørner av formen. Det gir komponenter med små detaljer, smale vegger og glatte overflater. På grunn av dette er høytrykksstøping et praktisk valg i en industri som må være presis og ensartet.

Eksempler på metaller som vanligvis brukes under prosessen, er aluminium, sink og magnesium. Materialene har sine egne fordeler. Aluminium er lett og gjennomgår ingen korrosjon. Årsaken er at Pressstøping av sink kan støpes i tynne og intrikate mønstre. Styrken til pressstøping av magnesium er veldig lett. Høytrykksstøping brukes i de fleste bransjer. Det gir viktige deler i bil-, luftfarts-, elektronikk- og forbruksvareindustrien.

Denne prosessen gir holdbarhet og ytelse i blant annet motorhus og elektronikkvesker. I denne artikkelen vil vi gå nærmere inn på funksjonaliteten til høytrykksstøping, materialet som brukes, fordelene, begrensningene og de mange bruksområdene.

Innholdsfortegnelse

ToggleStøping under høyt trykk

Støping under høyt trykk har en historie på over 100 år. Den ble utviklet på 1800-tallet, da den ble brukt til å lage trykksaker. Med tiden ble teknologien forbedret og ble en viktig prosedyre i bil- og romfartsindustrien.

En av de mest effektive metodene for å produsere komposittdeler i metall i dag er høytrykksstøping. Den kan brukes i tilfeller der det er behov for nøyaktighet, holdbarhet og hastighet. Denne prosessen har blitt tatt i bruk av produsenter fordi den gir en betydelig produksjon som er regelmessig i kvalitet, glatte og detaljerte former som er i tråd med kravene til moderne ingeniørarbeid.

Støpeprosessen for høytrykksstøping

Høytrykksstøping er en rask prosess som er nøyaktig og anvendelig i masseproduksjon. Det er en kombinasjon av høye maskiner med smeltet metall som lager nøyaktige og detaljerte deler. Dette gjøres effektivt ettersom hele prosessen gjør det mulig for produsentene å produsere tusenvis av komponenter av samme kvalitet.

Forberedelse av matriser

Det starter med klargjøring av formen. Stålformen eller matrisen vaskes omhyggelig og sprayes med et smøremiddel. Dette er for å regulere temperaturen og sikre at metallet ikke fester seg til formoverflaten. Det er viktig at formen er godt klargjort, siden det er veien til en jevn utstøping av det endelige støpegodset.

Smelting av metall

Etter å ha lest av en dyse, smeltes det foretrukne materialet - aluminium, sink eller magnesium - ned i en ovn. Metallet skal varmes opp til riktig temperatur for å oppnå en fullstendig flytende tilstand. Styrken og finishen på det endelige støpegodset avhenger i stor grad av kvaliteten på smeltingen.

Injeksjon av metall

Det smeltede metallet presses deretter inn i formen under et svært høyt trykk. Dette trykket presser metallet inn i alle hjørner av formhulen. Det gjør det mulig å lage tynne vegger, skarpe kanter og komplekse former som er vanskelig å lage i andre støpeprosesser.

Avkjøling og størkning

Metallet fryser raskt i stålformen etter injeksjon. Avkjølingstiden er også ekstremt kort, kanskje bare noen få sekunder. Rask avkjøling gir delen styrke og bidrar til at den holder riktig størrelse.

Utstøting fra matrisen

Når størkningen av metallet er ferdig, åpnes formen. Støpegodset presses ut av formen ved hjelp av utstøtingspinner. Delen er formet i denne fasen, bortsett fra at den fortsatt inneholder ekstra materiale som må fjernes.

Trimming og etterbehandling

Den siste fasen er etterbehandling og klargjøring. Metallet som er i overskudd fjernes, såkalt flash. Avhengig av behov kan delen deretter bearbeides, poleres, lakkeres eller overflatebehandles. Dette sikrer at komponenten er klar til bruk.

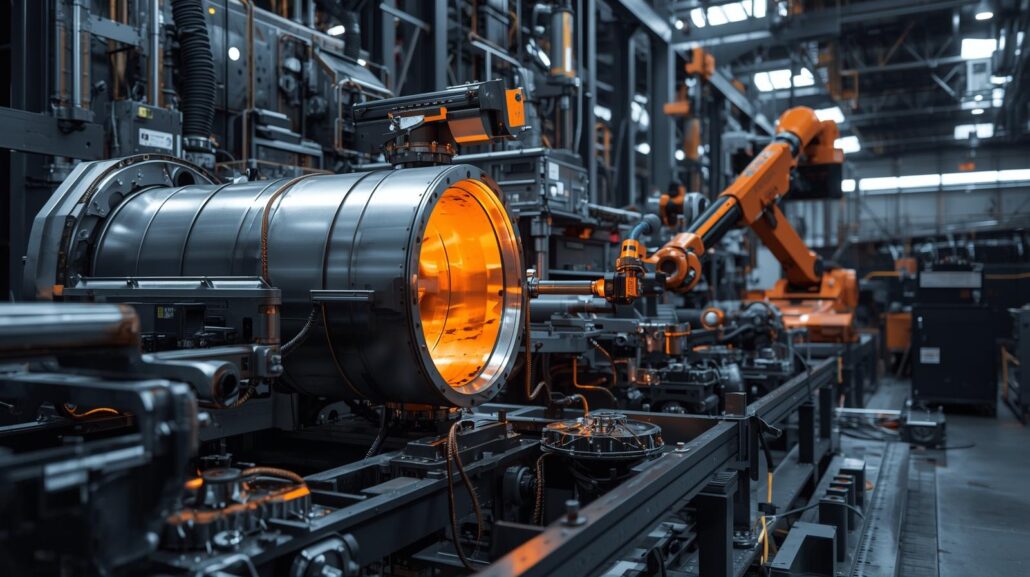

Automatisering i moderne fabrikker

Høytrykksstøping er fullstendig automatisert i moderne fabrikker. Trinnene injeksjon, kjøling og utstøping utføres med stor nøyaktighet av roboter. Automatiseringen gjør støpingen mer konsekvent, reduserer arbeidskostnadene og gjør den til en ideell metode for masseproduksjon.

Råmaterialer til høytrykksstøping

Høytrykksstøping er ideelt for ikke-jernholdige metaller som har relativt lave smeltepunkter. De hyppigste er:

Aluminium

Den mest populære er trykkstøping av aluminium. Det er en kombinasjon av lav vekt og høy styrke. Aluminiumsprodukter er også motstandsdyktige mot korrosjon, og egner seg derfor til biler, fly og elektronikk.

Sink

Små deler som er fine og presise, støpes best med sink. Sink har god seighet og styrke. Tynne vegger og fine detaljer er også mulig. Derfor egner det seg godt til koblinger, hus og dekorative deler.

Magnesium

Magnesium er det letteste konstruksjonsstøpte metallet. Det har et godt forhold mellom styrke og vekt. Det brukes ofte i romfart, bilindustri og forbrukerelektronikk på områder der lav vekt er en viktig faktor.

Kobberlegeringer

Legeringer kan også være laget av kobber, men dette er ikke vanlig. De er svært harde, har høy slitestyrke og høy elektrisk ledningsevne. Alle materialene har sine styrker avhengig av bruken. Aluminium er valgt som et sterkt og korrosjonsbestandig materiale, sink som et nøyaktig materiale og magnesium som en lettvektskomponent.

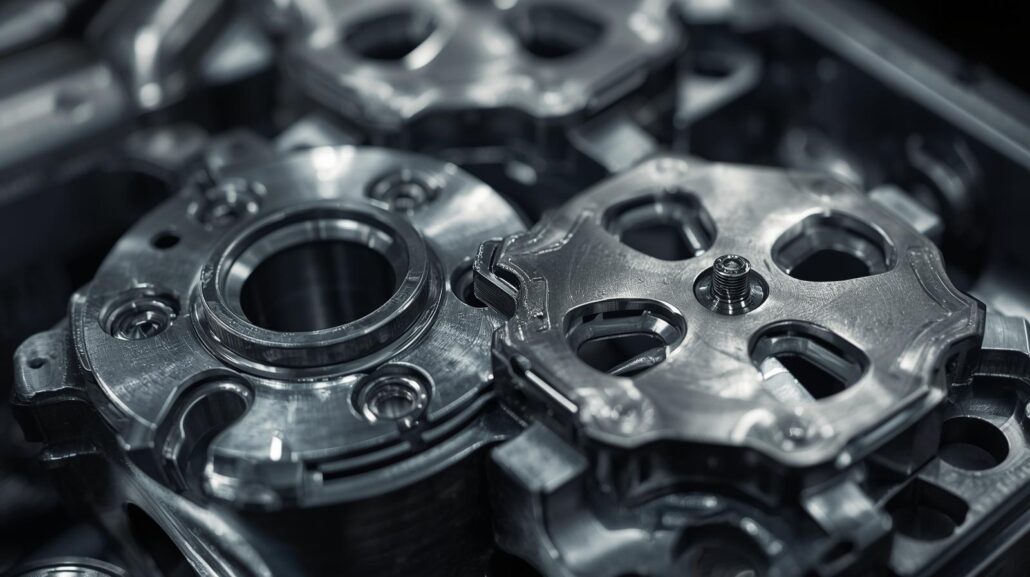

Verktøy og matriser for høytrykksstøping

Det viktigste aspektet ved prosessen er matrisen, eller formen. Herdet verktøystål brukes til å lage matriser, og det er konstruert for å motstå høy varme og høyt trykk.

Det finnes to hovedtyper av matriser:

- Munnstykker med én kavitet Er én del per syklus.

- Munnstykker med flere hulrom Brukes til å lage to eller flere deler av samme type samtidig.

Det er også mulig å konstruere et verktøy som gjør det mulig å lage flere ulike deler i én syklus, et kombinasjonsverktøy. Verktøykostnadene er også høye, men til gjengjeld har matrisene lang levetid, og de brukes derfor i svært store produksjoner.

Typer av høytrykksstøpemaskiner

Høytrykksstøpemaskinene er modellert for å romme forskjellige metaller. Disse er kaldkammermaskiner og varmkammermaskiner. Alle maskinene har sine fordeler og velges på grunnlag av smeltepunktet til det støpte metallet.

Varmkammerstøpemaskiner

Metaller med lavt smeltepunkt, inkludert sink og enkelte magnesiumlegeringer, bearbeides i varmkammermaskiner. Under denne prosessen holdes metallet smeltet inne i maskinen. Det smeltede metallet er direkte knyttet til injeksjonssystemet. Dette gir mulighet for ekstremt høye syklustider. Varmkammerstøping er effektivt og egner seg i stor grad til produksjon av små og delikate støpte komponenter av sink.

Trykkstøpemaskiner med kaldt kammer

Kaldkammermaskiner brukes til metaller som har høyere smeltetemperaturer, for eksempel aluminium og magnesium. Ved denne teknikken smeltes smeltet metall først i en annen ovn. Deretter overføres det til injeksjonskammeret, og det påføres høyt trykk som tvinger det inn i matrisen. Dette er litt mer tidkrevende, men det er nødvendig i materialer med høy temperatur. Kaldkammerstøping brukes i de fleste tilfeller av aluminiumstøping når styrken og den lette vekten vurderes.

Velge riktig maskin

Det finnes to typer maskiner: varmkammer- og kaldkammermaskiner, som bestemmes av metallets beskaffenhet og emnets behov. Varmkammermaskiner er også raske og effektive med sinkstøping. Når det gjelder støping av aluminium og magnesium, vil kaldkammermaskiner gi den langvarige levetiden som kreves i høysmeltende metaller.

Fordeler med høytrykksstøping

Fordeler med høytrykksstøping i forhold til andre former for støping:

- Presisjon - Får frem riktig formede og fine former.

- Hastighet - Syklustidene er svært korte, noe som muliggjør masseproduksjon.

- Overflatekvalitet Delene er godt bearbeidet slik at de ikke krever maskinering.

- Styrke - Delene er kraftige og slitesterke, spesielt når det er snakk om aluminium/magnesium.

- Effektivitet - Materialavfallet er lavt, siden den har gjenbrukbare matriser.

Alle disse fordelene har gjort høytrykksstøping til en av de mest kostnadseffektive produksjonsprosessene når det gjelder masseproduksjon.

Ulemper med høytrykksstøping

Til tross for sine sterke sider har den visse begrensninger:

- Høye verktøykostnader Formdesign og produksjon er kostbart. Dette gjør prosessen lite egnet for storskalaproduksjon.

- Begrensning på størrelse Denne metoden kan være vanskelig å bruke for å lage veldig store deler.

- Porøsitet - Noen ganger blir gass fanget inne i metallet, noe som reduserer styrken under visse forhold.

- Dårlige materialer Ikke alle metaller kan brukes. Metaller med svært høye smeltepunkter er uegnet.

Disse faktorene vurderes før produsentene kan velge prosess.

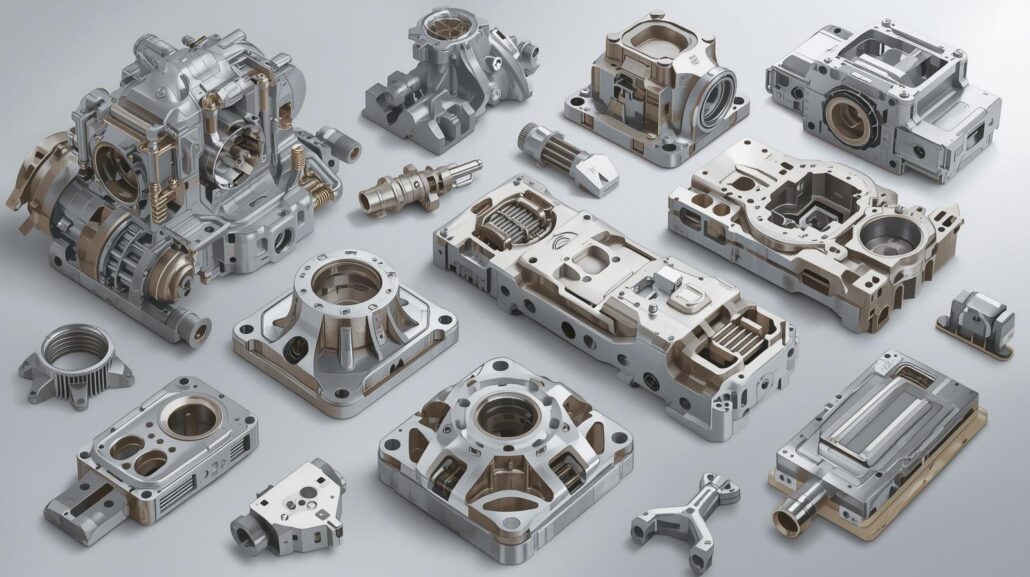

Bruksområder for høytrykksstøping

En av de mest fleksible produksjonsprosessene er høytrykksstøping. Den er svært anvendelig i sektorer som krever styrke, nøyaktighet og hastighet. På grunn av muligheten for å lage komplekse former og overflater, er det et pålitelig alternativ i moderne produksjon.

Bilindustrien

Støping under høyt trykk brukes mest av bilindustrien. Motorblokker, girkasser, hus og braketter er støpt i aluminium. Disse komponentene skal være lette og kraftige for å forbedre drivstofføkonomien. Mindre deler som håndtak, tannhjul og kontakter støpes også i sink. Etter hvert som elbilbevegelsen akselererer, krever batterihuset, motordelene og komponentene i lettvektsstrukturproduksjonen nå pressstøping.

Luft- og romfartsindustrien

Vektreduksjon er svært viktig innen romfart. Pressstøping av magnesium og aluminium gir lette, men sterke deler. Høytrykksstøping brukes til produksjon av komponenter som braketter, hus og innredning. Prosessen er sikker og gir garantert god ytelse uten at flyet blir tyngre.

Elektronikkbransjen

Elektronikkindustrien har vært svært avhengig av pressstøping for å lage kabinetter, hus og kjøleribber. Aluminiumsstøping har god varmeledningsevne, og brukes derfor i kjølesystemer i elektroniske apparater. Koblinger og små, detaljerte deler som krever nøyaktighet, støpes i sink.

Forbrukerprodukter

Høytrykksstøping brukes i produksjonen av mange forbrukerprodukter. De fleste hverdagsprodukter, som låser, håndtak, skap og pyntegjenstander, er vanligvis pulverstøpt av sink eller aluminium. Prosessen gir produktene en glatt overflate og en svært høy grad av holdbarhet, noe som gjør dem både funksjonelle og attraktive.

Industrielle maskiner

Høytrykksstøping er også nyttig for industrimaskiner. Støpte komponenter brukes gjerne i pumper, kompressorer og presisjonsverktøy. Muligheten til å skape intrikate former med samme styrke gjør prosessen best egnet til de tøffe industriforholdene.

Andre bruksområder

Fornybar energi, medisinsk utstyr og telekommunikasjon benytter seg også av høytrykksstøping. Prosessen tilbyr pålitelige og kostnadsbesparende løsninger i form av rammer til solcellepaneler og medisinske hus. Den er så allsidig at den fortsetter å være en sentral teknologi i ulike sektorer.

Personlig sammenligning med andre støpemetoder

En av metodene for produksjon av metalldeler er høytrykksstøping. Det er ofte likestilt med sandstøping, gravitasjonsstøping og investeringsstøping. Prosessene har sine fordeler og ulemper, basert på kostnader, presisjon og produksjonsvolum.

Sandstøping

Sandstøping er en svært gammel og den rimeligste formen for støping. Den kan brukes til produksjon av små volumer og ekstremt store komponenter. Den er imidlertid mindre nøyaktig enn høytrykksstøping. Overflatefinishen er grovere, og det er en svært langsom prosess. Når det er behov for sterke konturer og polerte overflater, brukes høytrykksstøping.

Gravitasjonsstøping

Ved gravitasjonsstøping brukes tyngdekraften i stedet for høyt trykk til å fylle formen. Resultatet av denne prosessen er gode mekaniske egenskaper for deler som er sterkt formet. Den er imidlertid langsom og egner seg ikke til tynne vegger eller ekstremt kompliserte former. Høytrykksstøping er raskere når det gjelder syklustid og har mer designfleksibilitet, noe som er mer egnet for masseproduksjon.

Investeringsstøping

Støping med tapt voks kalles også investeringsstøping, og er en svært detaljert og presis metode. Den er i stand til å lage komponenter med kompliserte former og glatte overflater. Investeringsstøping er imidlertid dyrere per del, og den er treg sammenlignet med høytrykksstøping. Høytrykksstøping er likevel billigere når det gjelder produksjon av store volumer.

Endelig sammenligning

Sammenlignet med disse metodene er høytrykksstøping det mest hensiktsmessige alternativet for storskalaproduksjon. Det er også en av de mest verdifulle støpeprosessene i moderne produksjon, og den kombinerer hastighet, nøyaktighet og kostnadseffektivitet.

Sammenlignet med disse er høytrykksstøping det mest egnede når det er nødvendig å produsere store volumer med høy hastighet, perfeksjon og lave kostnader.

Fremtiden for høytrykksstøping

Teknologien for høytrykksstøping blir stadig bedre. Robotisering og automatisering gjør produksjonsprosessen raskere og mer forutsigbar. Nyere legeringer brukes til å lage lettere og sterkere deler. Bærekraft er også et sterkt poeng. Støping av aluminium og sink blir resirkulert. Effektive maskiner minimerer miljøpåvirkningen.

Med slike fremskritt vil høytrykksstøping fortsette å være en av produksjonsprosessene i årene som kommer.

Sammendrag

En av de mest effektive metodene for produksjon av metalldeler er høytrykksstøping. Det gjøres ved å sprøyte smeltet metall inn i en metallform under høyt trykk. Dette danner solide, nøyaktige og detaljerte elementer i løpet av svært kort tid. Metoden brukes ofte i alle bransjer der det er behov for deler av høy kvalitet i store mengder.

Støpeprosessen ved høyt trykk består av en rekke trinn. Først smøres og klargjøres støpeformen. Deretter sprøytes smeltet metall, f.eks. aluminium, sink eller magnesium, inn i formen med høy hastighet. Når delen er avkjølt og størknet, skytes den ut, trimmes og ferdigstilles. I moderne fabrikker brukes automatisering for å sikre at denne prosessen er rask, repeterbar og kostnadseffektiv.

Ulike materialer brukes i forhold til bruksområdet. Aluminiumsstøping gir lettvektsstyrke og korrosjonsbestandighet. Pressstøping av sink brukes til å gi finhet i små deler, og det er langvarig. Under kritisk lav vekt er pressstøpemetoden av magnesium det beste alternativet. God slitestyrke og ledningsevne kan også oppnås ved bruk av kobberlegeringer.

Høytrykksstøping er nødvendig i bilmotorer og i elektroniske hus. Det vil være en sterk og bærekraftig produksjonsprosess i fremtiden med utviklingen av teknologi og resirkulering.

Ofte stilte spørsmål

Anvendelse av høytrykksstøping?

Metalldeler lages med høy presisjon og styrke ved hjelp av høytrykksstøping. Det brukes i bil-, romfarts-, elektronikk- og maskinindustrien. Dette er motorhus, braketter, kjøleribber og kabinetter for forbrukerprodukter.

Hvilke metallurgiske materialer brukes i høytrykksstøping?

De vanligste metallene er aluminium, sink og magnesium. Aluminium er slitesterkt og korrosjonsbestandig, sink kan lages med finere detaljer, og magnesium er lett. Spesielle bruksområder er laget av kobberlegeringer.

Hva er forskjellen mellom høytrykksstøping og lavtrykksstøping?

Ved høytrykksstøping helles smeltet metall under ekstremt trykk inn i støpeformen. Dette gjør det tidsbesparende og presist. Ved lavtrykksstøping fører det lave trykket til at det smeltede metallet fyller formen. Denne prosessen er langsommere, men forårsaker mindre gassporøsitet og forbedrer de mekaniske egenskapene.

Er pressstøping under høyt trykk en kostbar prosess?

De originale verktøyene og matrisene er dyre. Men når formene først er produsert, er dette likevel ganske økonomisk når det gjelder store produksjonsmengder. I små kvanta kan andre støpemetoder være rimeligere.

Finnes det store seksjoner som kan produseres ved hjelp av høytrykksstøping?

Små til mellomstore deler fremstilles best ved hjelp av høytrykksstøping. Store deler er vanskelige å produsere på grunn av begrensninger i maskin- og formstørrelse. Overdimensjonerte komponenter kan være bedre å lage med andre støpemetoder.