En av de mest populære produksjonsprosessene for produksjon av metalldeler med høy presisjon i stor skala er trykkstøping av aluminium. Det er viktig i moderne industrier som krever høy presisjon i dimensjonene, mekanisk styrke, lav vekt og kostnadseffektivitet.

Høytrykksstøping av smeltet stål aluminiumslegering gjør det mulig for produsenter for å produsere komplekse former med høy overflatefinish og redusert sekundær bearbeiding. Denne egenskapen gjør trykkstøping av aluminium et av de beste alternativene for bilindustrien, elektronikk, industrimaskiner, medisinsk utstyr og forbruksvarer.

De siste tiårene, trykkstøping av aluminium har gjennomgått betydelige fremskritt som følge av nyvinninger innen legeringer, verktøydesign og -utvikling, automatisering og kontrollsystemer. Det er nå både en masseproduksjonsteknikk og en svært kontrollert prosess som kan håndtere små toleranser, høye ytelseskrav og internasjonale kvalitetsstandarder, inkludert ISO 9001 og IATF 16949.

Innholdsfortegnelse

ToggleTrykkstøpeprosessen for aluminium

Generell regel for pressstøping av aluminium

Aluminiumstøping er en metallformingsprosess der en smeltet aluminiumslegering presses inn i en form av herdet stål. Trykket er vanligvis mellom hundrevis og tusenvis av bar, og det smeltede metallet er laget for å fylle de minste og mest komplekse funksjonene i formen. Etter injeksjon kjøles metallet ned og stivner raskt, slik at det tar form etter formens hulrom. Når det er størknet, åpnes formen, og det ferdige støpegodset støpes ut.

Bruken av gjenbrukbart stål skiller støpeformer fra andre støpeprosesser, som sandstøping eller gravitasjonsstøping. Gjenbrukbarheten gjør det mulig å oppnå jevn delkvalitet, høy produksjonseffektivitet og høy repeterbarhet ved store produksjonsvolumer.

Prosesser i trykkstøping av aluminiumsproduksjon

Pressstøping av aluminium er en svært effektiv produksjonsprosess fordi den produserer komplekse, presise metalldeler som brukes i produksjon av bil-, elektronikk- og industriutstyr. Det gjøres ved å pumpe smeltet aluminium inn i en høyt produsert form under høyt trykk, etterfulgt av etterbehandling og kvalitetskontroll.

Oppsummeringen av prosessen med støping av aluminium er som følger:

| Prosessfase | Forklaring |

| Formdesign | Stålformene er produsert med hulrom og åpninger. Disse formene bestemmer produktets endelige form og struktur. |

| Smelting | Smeltepunktet for aluminium ligger på rundt 650-700 °C. Ovnen varmes opp til denne temperaturen for å smelte aluminium. |

| Injeksjon | Prosessen med å injisere smeltet aluminium er svært presis. Det betyr at prosessen foregår ved svært høyt trykk og hastighet. |

| Avkjøling og størkning | En tett, presis struktur dannes når det smeltede aluminiumet avkjøles. |

| Utstøting | Utstøtingspinner skyver det størknede støpegodset ut av formen. |

| Trimming og etterbehandling | Overskuddet av materialet fjernes fra strukturen for å gi den et ferdig utseende. |

Analyse av delutforming

Støping brukes i aluminiumsstøping, og det første trinnet er å analysere delens design. Ingeniørene vurderer veggtykkelse, trekkvinkler og plasseringen av porter og utlufting for å identifisere potensielle hindringer og forbedre produserbarheten. Dette vil løse problemer med defekter og støpekvalitet.

Design av matriser eller støpeformer

I analysen designer ingeniørene en støpeform med hulrom, kjerner, glidere og skillelinjer. Formdesign bør gjøres på riktig måte for å oppnå riktig geometri, riktig metallflyt og enkel utstøting av delene.

Verktøy, produksjon og materialvalg

Støpeformene er vanligvis laget av høykvalitets verktøystål som H13, DIN 1.2344, 8407 og P20, som er harde, slitesterke og varmeledende. Etter at materialene er valgt, produseres formene ved hjelp av høypresisjonsbearbeidingsprosesser som CNC-fresing, boring og EDM, og deretter underkastes de en svært streng inspeksjon.

Smelting og injeksjon

Smelting av aluminiumslegeringer skjer i en ovn ved 650-700 °C. Deretter sprøytes det smeltede aluminiumet inn i formhulen ved hjelp av et høyhastighetsstempel eller et hydraulisk stempel med høyt trykk. Denne høyhastighetsinjeksjonen dekker formene helt.

Avkjøling, størkning og utstøting

Formen fylles med smeltet aluminium, som avkjøles og størkner etter injeksjon. Det er viktig å ha kontroll på avkjølingshastigheten, ellers kan for rask avkjøling føre til porøsitet, og for langsom avkjøling kan føre til deformasjon. Kanaler i matrisen bidrar til å opprettholde jevn temperatur. Når den er herdet, presser utstøtingspinner og -plater delen ut på en ufarlig måte uten å skade delen eller formen.

Overflatebehandling, maskinering og trimming

Trimming utføres manuelt eller automatisk for å fjerne overflødig materiale, inkludert flammer, løpere og grader. Andre blir deretter CNC-bearbeidet for å oppnå svært fine toleranser eller for å legge til ornamenter, som for eksempel gjengede hull. Overflatebehandling kan forbedre holdbarheten og utseendet ved hjelp av anodisering, pulverlakkering, maling, galvanisering eller elektroforese.

Sluttmontering og kvalitetskontroll

Før levering gjennomgår hver støpegodsdel i aluminium en grundig kvalitetskontroll for å oppfylle kundens spesifikasjoner. Den kan også monteres etter behov når produktet er ferdig, slik at vi kan levere produkter av høy kvalitet som oppfyller globale standarder.

Typer av støpeprosesser for aluminium

Høytrykksstøping

Den mest brukte trykkstøping av aluminium prosessen er høytrykksstøping. Den benytter horisontale maskiner med kaldt kammer, der smeltet aluminium sprøytes inn i formen ved ekstremt høyt trykk og hastighet.

Dette er den beste prosessen for å lage finveggede, komplekse gjenstander med høy overflatekvalitet og små toleranser. Støping under høyt trykk brukes ofte i bil-, elektronikk- og industrisektoren.

Lavtrykksstøping

Lavtrykksstøping er en prosess der smeltet aluminium sprøytes inn i støpeformen ved lavt trykk, sammenlignet med høyhastighetsinnsprøyting. I denne prosessen gir større kontroll over metallbevegelsene og redusert turbulens høyere innvendig kvalitet og mindre porøsitet.

Trykkstøpt aluminium brukes ofte ved lavt trykk for å lage konstruksjonsdeler og hjul der den mekaniske integriteten er av stor betydning.

Vakuumstøping

Det er en høytrykksstøping, men i en sofistikert form der luften fjernes fra formhulen før og under injeksjonen: vakuumstøping.

Denne prosessen kan redusere porøsiteten betraktelig og forbedre de mekaniske egenskapene ved å minimere innestengte gasser, noe som gjør støpegodset egnet for varmebehandling og sveising.

Tekniske overveielser for støping av aluminium

| Parametere | Typisk rekkevidde |

| Injiserende trykk | 1000-30 000 Psi |

| Veggtykkelse | 1,5-5,0 mm |

| Dimensjonell toleranse | ±0,05 mm til ±0,2 mm |

| Levetid for verktøy | 100 000 - 1 000 000+ bilder |

| Vektområde for deler | Noen få gram opp til 30 kg |

| Overflatens ruhet | Ra 1,6-3,2 μm |

Aluminiumslegeringer for trykkstøping

Betydningen av legeringsvalg

På grunn av den høye ytelsen til en pressstøpt aluminiumskomponent er legeringen en viktig faktor for ytelsen. Flere trykkstøpt aluminiumslegeringer varierer i styrke, duktilitet, korrosjonsbestandighet, varmeledningsevne og maskinbearbeidbarhet. Valget av legering er avgjørende for å sikre at funksjonskravene oppfylles, samtidig som kostnadene minimeres og produserbarheten forbedres.

| Typer aluminiumslegering | Egenskaper | Bruksområder |

| A380 | Utmerket flyt, god styrke | Innkapslinger til biler, elektronikk |

| A383 | Høy styrke og hardhet | Elektriske kapslinger, forbrukerprodukter |

| A360 | Høy duktilitet, trykktetthet | Komponenter til bilindustrien |

| ADC12 | Utmerket støpbarhet og flyt | Motorbraketter, maskindeler |

| A413 | Utmerket korrosjonsbestandighet | Luft- og romfart og strukturelle komponenter |

Designhensyn ved pressstøping av aluminium

Design for produserbarhet

Det første skrittet mot en vellykket aluminiumstøping er en godt utformet del. Ingeniørene bør ta hensyn til hvordan metallet flyter, avkjøles og støpes ut. Veggtykkelsen bør være jevn for å oppnå jevn kjøling og minimere sannsynligheten for porøsitet, krymping og forvrengning.

Enkle forbindelser mellom de tykke og tynne delene forbedrer støpningens integritet og dimensjonsnøyaktighet. Vertikale flater er utstyrt med utkastvinkler som gjør det enkelt å støpe ut fra formen.

Delene kan avsettes i formen og forårsake overflateskader eller verktøyslitasje når det er utilstrekkelig trekk. I stedet for skarpe hjørner brukes fileter og radier, noe som minimerer spenningskonsentrasjonen og forbedrer flyten av metall under injeksjon.

Forventninger til toleranser og overflatefinish

Aluminiumstøping gir høy dimensjonsnøyaktighet sammenlignet med mange andre støpeprosesser. Vanlige toleranser varierer fra -0,05 mm til -0,2 mm, avhengig av detaljens størrelse og geometri.

Overflatene er glatte og jevne, noe som ofte eliminerer behovet for omfattende maskinering eller polering. Gjengede hull, tetningsflater eller lagerseter kan likevel være kritiske detaljer som kan kreve CNC-maskinering.

Kontroll i pressstøping av aluminium

Teknikker for prosesskontroll

Produsenten må sørge for jevn kvalitet i trykkstøping av aluminiumog opprettholder streng prosesskontroll i alle ledd av produksjonen. Smeltetemperatur, innsprøytningshastighet, trykk, kjølehastighet og formtemperatur kontrolleres og justeres kontinuerlig.

Fabrikker som er godt utstyrt med teknologi, har overvåkingssystemer i sanntid og automatiserte kontroller for å minimere variasjoner. Inspeksjonsmetodene er visuell inspeksjon, dimensjonell inspeksjon ved hjelp av en koordinatmålemaskin, røntgeninspeksjon for å oppdage indre porøsitet, hardhetstesting og testing av kjemisk sammensetning.

Disse forholdsreglene tas for å sikre at alle partier med støpegods er i samsvar med kundens og bransjens spesifikasjoner og krav.

Sertifiseringer og standarder i bransjen

Produsenter av kvalitetsbasert pressstøping av aluminium er også sertifisert i henhold til internasjonalt anerkjente kvalitetsstyringssystemer. Alle de tre sertifiseringene (IATF 16949, ISO 14001 og ISO 9001) viser selskapets forpliktelse til kvalitet, miljøledelse og kontinuerlig forbedring, noe som kundene i bilindustrien og industrien setter stor pris på.

Sluttbehandling av overflater og operasjoner

Maskinering og trimming

Støping krever at man fjerner fast avfall, f.eks. meder, grinder og flammer. Beskjæring kan enten gjøres manuelt eller ved hjelp av automatiserte trimpresser.

Når det kreves høyere toleranser eller mer spesialiserte funksjoner, brukes CNC-maskinering. Maskineringssentrene er i dag svært nøyaktige, pålitelige og svært repeterbare i produksjon av store volumer.

Alternativer for overflatebehandling

Støpt aluminium kan også få ulike overflatebehandlinger for å forbedre utseende, korrosjonsbestandighet og funksjonalitet. De vanligste er galvanisering, elektroforese, anodisering, pulverlakkering og maling. Bruksområde, estetikk og pris avgjør hvilken type overflatebehandling som velges.

Fordeler og ulemper med støpegods i aluminium

Pressstøping av aluminium: Fordeler

Den ideelle prosessen er pressstøping av aluminium, ettersom den gir lav vekt og mekanisk styrke, noe som gjør den egnet for tilfeller som krever vektreduksjon. Prosessen er effektiv og stabil, og gir mulighet til å produsere kompliserte geometrier med redusert avfall.

Andre aspekter som gjør aluminium attraktivt som et bærekraftig produksjonsmateriale, er dets iboende korrosjonsbestandighet og resirkulerbarhet.

Ulemper og bekymringer

Aluminiumstøping er begrenset, selv om det har sine fordeler. Den første verktøyfremstillingen kan være kostbar og mindre kostnadseffektiv når produksjonsvolumet er svært lavt.

Den er også vanligvis begrenset til enkelte klasser av aluminiumlegeringer, og manglende evne til å kontrollere prosessen kan føre til defekter, som porøsitet eller størrelsesvariasjoner. Disse problemene har blitt løst ved hjelp av god design, prosjektering og systemer av høy kvalitet.

Støping av aluminium: Industrielle bruksområder

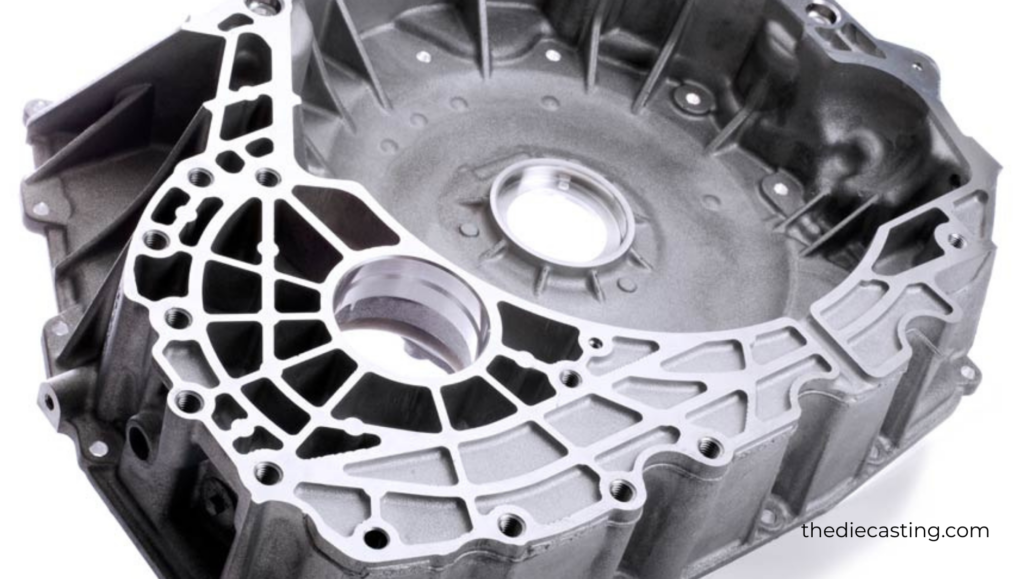

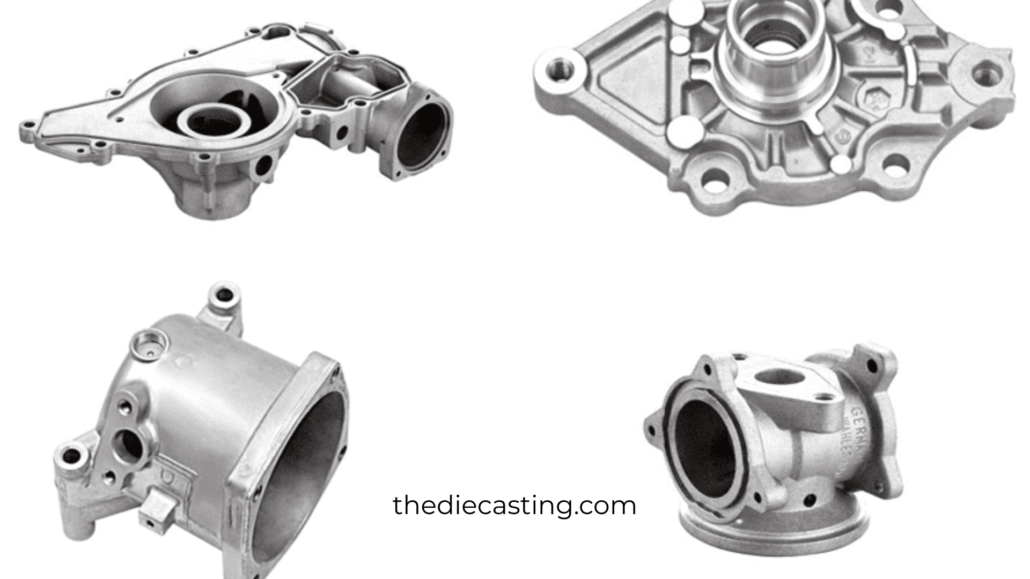

Bil og transport

Bilindustrien er en av de største brukerne av støpegods i aluminium. En del av dem som kan brukes til å utnytte aluminiums styrke/vekt-forhold for å forbedre drivstofføkonomien og redusere utslippene, er motorblokker, girkasser, braketter og konstruksjonsdeler.

Elektronikk og elektrisk utstyr

Aluminium har en eksepsjonell termisk og elektrisk ledningsevne, og derfor støpes ofte elektroniske hus, kjøleribber og kapslinger i aluminium. Disse egenskapene prioriterer effektiv varmespredning og elektromagnetisk skjerming.

Maskiner, forbrukerprodukter og industri

Industrielt utstyr, elektroverktøy, belysning og husholdningsapparater støpes i aluminium fordi det gir komponenter som er sterke, nøyaktige og visuelt tiltalende. Prosessen forenkler ytelse (funksjonell) og aktuell produktdesign.

Konklusjon

Pressstøping av aluminium er en av de mest lovende og pålitelige metodene for produksjon av lette og holdbare metallkomponenter av høy kvalitet i stor skala. Ved å presse en gjenbrukbar stålform under høyt trykk inn i smeltede aluminiumlegeringer kan produsentene fremstille komplekse geometrier, stramme dimensjonstoleranser og førsteklasses overflatefinish med minimale sekundære operasjoner.

Alt dette understreker behovet for trykkstøping av aluminium i mange sektorer, inkludert biler, elektronikk, industrielt utstyr, medisinsk utstyr, forbruksvarer og annet. Fremskritt innen legeringsutvikling, formdesign, automatisering og prosesskontroll har også bidratt til å forbedre ensartetheten, kvaliteten og ytelsen til trykkstøpte aluminiumkomponenter.

Produsentene kan velge den prosessen som oppfyller deres strukturelle, mekaniske og estetiske krav, med alternativer som høy-, lav- og vakuumstøping av aluminium. Ved å ta tilstrekkelig hensyn til delutforming, legeringsvalg, verktøykvalitet og inspeksjon kan man eliminere typiske utfordringer, som porøsitet eller høye verktøykostnader.

Generelt er kombinasjonen av styrke, vektreduksjon, kostnadseffektivitet og bærekraft en ideell løsning for trykkstøping i aluminium. Det kan enkelt resirkuleres, er korrosjonsbestandig og oppfyller gjeldende kvalitetskrav, noe som gjør det til en av de viktigste teknologiene for å oppfylle kravene til høyytelses- og høyvolumproduksjonsmiljøer i den moderne verden.