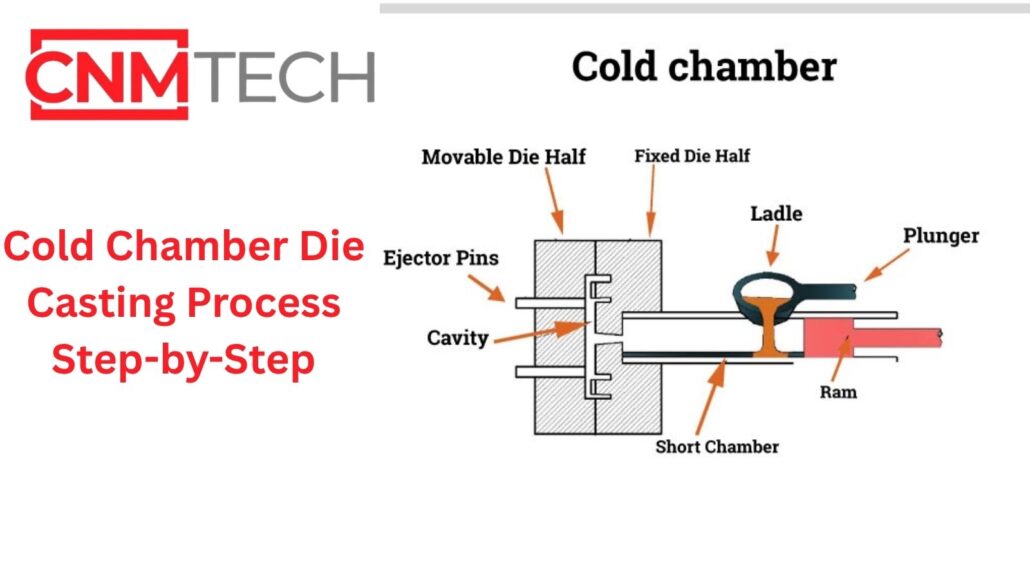

Trykkstøpeprosessen i kaldt kammer starter ved at man først øser smeltet metall inn i et separat injeksjonskammer og deretter presser det ut i en stålform. Denne prosessen brukes for høysmeltende legeringer som aluminium, kobber og magnesium. Det er en produksjonsprosess med strenge toleranser og høyt trykk som brukes i bil-, elektronikk- og industriproduksjon.

Innholdsfortegnelse

ToggleHva er kaldkammerstøping og når skal man bruke det?

Trykkstøping i kaldt kammer er høytrykksstøping av metaller, noe som ville ødelagt eller korrodert et varmkammersystem. I praksis smelter operatørene metallet i en annen ovn. Deretter helles det smeltede metallet inn i en uoppvarmet sprøytehylse. Metallet presses inn i den lukkede formen ved hjelp av et hydraulisk stempel med ekstremt trykk. Snittet herder svært raskt, og formen åpnes for å sprute ut støpegodset. Denne prosessen kan brukes når legeringen har høy smeltetemperatur, eller når legeringen vil korrodere injeksjonskomponenter, som for eksempel aluminium- og kobberlegeringer. Prosessen går på bekostning av syklusens hastighet og legeringens skala og fleksibilitet.

Kaldkammerstøpeprosessen trinn for trinn

Kaldkammerstøping er en av de mest pålitelige teknikkene for å lage metalldeler av høy kvalitet. Hver prosess må overvåkes med hensyn til temperatur, trykk og tid. Små variasjoner kan påvirke overflatefinishen, styrken og dimensjonsnøyaktigheten til sluttproduktet.

Smelter metallet

Den starter med å smelte metallet i en separat ovn. Mest brukt er aluminium-, magnesium- og kobberlegeringer. Når det gjelder aluminium, er temperaturen typisk 650 °C og 750 °C. Det er nødvendig å holde smelten ren.

Urenhetene elimineres av operatøren ved hjelp av flussmidler og skimmingverktøy. Hvis det blir igjen noe oksid eller gass, kan det føre til defekter som porøsitet eller inneslutninger i fremtiden.

I høyteknologiske ovner er et doseringssystem den direkte forbindelsen mellom ovnen og en støpemaskin fra China Cold. Dette garanterer at temperaturen og sammensetningen av det smeltede metallet er jevn i hvert skudd.

Smeltet metall til skuddkammeret

Deretter helles smeltet metall inn i sprøytekammeret eller sprøytehylsen. Dette kan gjøres manuelt eller automatisk.

Manuell øsing er enkelt, mindre raskt og har større sjanse for å fange opp luft. Automatiske øsesystemer gir på sin side nøyaktige metallmengder med lav turbulens.

Oksidasjon og gassinnblanding kan forhindres ved å kontrollere øsehastigheten og temperaturen. Andre forvarmer sprøytehylsen litt slik at den ikke plutselig faller i temperatur, slik at injeksjonen blir mer flytende.

3. Injeksjon i formhulen

Et hydraulisk stempel brukes til å injisere det smeltede metallet under høyt trykk inn i formhulen når det er i støpehylsen. Dette er den grunnleggende fasen av kaldkammerstøpingen.

Injeksjonstrykket varierer mellom 3000 psi og mer enn 20 000 psi, avhengig av størrelsen på delen og legeringen. Injeksjonssyklusen består normalt av to trinn:

- Rask fyllingsfase: Stempelet presses svært raskt for å fylle matrisen til metallet begynner å stivne.

- Intensiverings- eller pakkingsstadiet: Metallet presses ytterligere for å gjøre det tett og for å fjerne krymping.

Det er avgjørende at disse fasene skjer til rett tid. De nyeste kaldkammerstøpemaskinene i Kina har servohydrauliske systemer som automatisk regulerer trykk og hastighet for hvert skudd og garanterer homogenitet.

Størkning og nedkjøling

- Når det smeltede metallet helles i formen, starter avkjølingen og størkningen med en gang.

- Matriksen har innvendige kjølekanaler der vann eller olje sirkulerer for å kjøle matrisen effektivt.

- For å sikre jevn kvalitet er det nødvendig å holde en optimal matrisetemperatur på mellom 150 o C og 250 o C.

- Når matrisen er overopphetet, blir syklustidene lengre, og det kan oppstå flash. Når det er for kaldt, kan metallet stivne før det fyller opp kaviteten, noe som kan føre til kaldstanser eller feilkjøringer.

- Høyteknologiske systemer kan bruke termisk simulering og temperatursensorer til å observere varme områder og utforme kjøleoppsett for å oppnå en jevn fordeling av varmen.

Åpning og utskyting av deler

Når metallet har størknet, åpnes støpeformen av maskinen, og deretter tar utstøperstifter eller robotarmer ut støpegodset.

Den skal bare kastes ut når den er helt størknet; ellers blir den forvrengt. I komplekse former er det mer enn én utkasterpinne, noe som garanterer en ren frigjøring av formhulen.

Roboter tar delene på de automatiserte linjene og plasserer dem på transportbånd for trimming og nedkjøling. Dette reduserer håndteringsskadene og øker produksjonshastigheten.

Trimming og etterbehandling

- Etter at støpestykket er støpt ut, inneholder det fortsatt overflødig materiale som løpere, grinder og flammer.

- De skjæres av ved hjelp av kantpresser, sager eller CNC-maskiner.

- I andre tilfeller utføres trimmingen automatisk av robotstyrte trimmesystemer for å garantere en jevn produksjon.

- Etter trimmingen kan støpegodset underkastes sekundære prosesser som maskinering, boring, gjengetapping, polering, anodisering eller overflatebehandling.

- Disse tiltakene forbedrer nøyaktigheten av dimensjonene og finishen på delen, og kaller det en montering eller en sluttkontroll.

Inspeksjon og kvalitetskontroll

Det siste er inspeksjon og kvalitetskontroll. Hvert eneste støpegods inspiseres for å garantere at det holder de nødvendige toleransene og kvalitetsstandardene.

Populære typer inspeksjon er:

- Kaliper/koordinatmålemaskin (CMM).

- Grafisk kontroll av sprekker, blåsing eller overfladiske feil.

- Tester som ikke innebærer ødeleggelse, som røntgen- eller ultralydtester, brukes til å bestemme indre porøsitet.

- Testing av komponenter i motorhus eller ventiler, for eksempel for lekkasjer eller trykk.

Maskineriet for moderne kaldkammerstøping i Kina er vanligvis utstyrt med sensorer og programvare som holder oversikt over alle parametere - smeltetemperatur, injeksjonstrykk og formtemperatur, noe som muliggjør kvalitetsovervåking i sanntid.

Optimalisering av prosess og kontroll

Kvaliteten på resultatene må være avhengig av kontrollert kvalitet i hvert trinn.

- Operatørene følger med på aspekter som smeltens renhet, øsemetoden, skuddhastigheten, trykkkurven og temperaturen i matrisen.

- Mindre avskrap kan legge til eller forårsake dimensjonsfeil.

- Automatisering bidrar til å minimere menneskelige feil. Repeterbarheten forbedres og porøsiteten reduseres ved bruk av servostyringer, robothåndtering og vakuumsystemer.

- Rutinemessig service - rengjøring av hydraulikkledninger, inspeksjon av tetninger og kalibrering av sensorer - er en garanti for at maskinen fungerer regelmessig.

Sikkerhet og miljøfaktorer

- Håndtering av smeltede metaller er farlig.

- Operatørene bør bruke varmebestandige hansker, ansiktsskjermer og verneklær.

- Det skal være nødstopp, varmeskjold og automatiske temperatur- eller trykkalarmer på maskinene.

- Moderne systemer er også energieffektive og avfallsminimerende med tanke på miljøet.

- Servohydrauliske systemer bruker mindre energi. Kjølekretsene er vannkjølte.

- Enkelte kinesiske kaldkammerstøpemaskiner har lukkede kretsløpssystemer, der varmen gjenbrukes, noe som minimerer karbonavtrykket.

Vanligvis brukte materialer og legeringer.

Bruk av et kaldt kammer er å foretrekke i legeringer som ikke kan brukes i varmkammermaskiner. De vanligste materialene som brukes, er aluminiumslegeringer, magnesium, kobber og noen få kombinasjoner av sink og aluminium, der korrosjon av innsprøytingsmekanismen bør forhindres for enhver pris. I bilindustrien er det aluminiumslegeringer som dominerer. Magnesium kan brukes i situasjoner der det er viktig med svært lav vekt. Begge legeringene har sine egne smeltepunkter, flyteegenskaper og krympeegenskaper, noe som må tas hensyn til i formutformingen og prosessparametrene.

Maskiner og funksjoner - for eksempel valg av støpemaskin for kaldt kammer i Kina.

Trykkstøpemaskiner: Kaldkammerstøpemaskinene består av en robust ramme, en høytrykksinnsprøytningsenhet, et hydraulisk system og styringselektronikk. De moderne maskinene har servohydraulikk for å spare energi og forbedre kontrollen, datastyring for å gjøre skuddprofilene programmerbare og integrerte hjelpesystemer som temperaturregulatorer og automatiske øsesystemer. Det er også mulig å finne leverandører av kaldkammerstøpemaskiner i Kina som tilbyr et stort utvalg av modeller og forskjellige prisklasser i tilfelle du kjøper maskiner. Det finnes kompakte modeller fra kinesiske produsenter som passer til små butikker og store tonnasjemaskiner som passer til høyvolumproduksjon. Kinesiske produsenter har en tendens til å pakke inn smelte- og håndteringsutstyr for å tilby en nøkkelferdig linje. Sammenlign maskiner med hensyn til maksimal klemkraft (tonn), volum i skuddet, hastighetskontroll i en injeksjon, matrisestørrelse og automatisering.

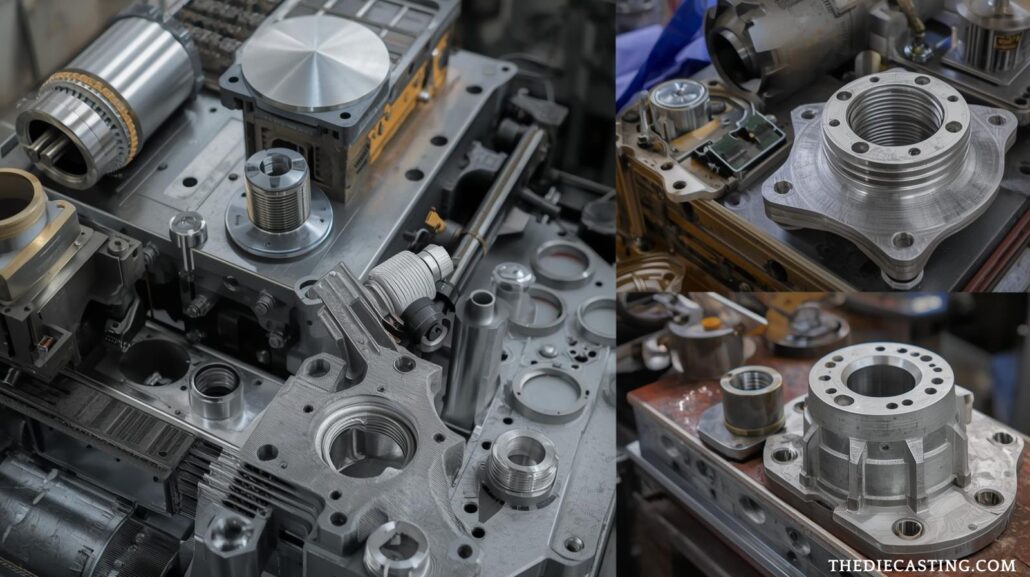

Grunnleggende verktøy- og formdesign

Det herdede verktøystålet er normalt matrisen. Formen må være utformet slik at den tillater en kontrollert strøm av metaller og utstrømmende gassformig luft, og det må være mulig å kjøle ned konstruksjonen raskt ved hjelp av port- og løpergeometri og kjølekanaler. Viktige designaspekter er forebygging av kaldstans, reduksjon av porøsitet og begrensning av krymping. Dansker, glidere og kjerner er typiske for forming av kompliserte geometrier. Godt vedlikehold av formen, for eksempel polering og sprengblåsing mellom hver kjøring, øker verktøyets levetid og opprettholder overflatefinishen.

Tabell over kvalitetskontroll

| Modell | Klemmekraft | Injeksjonssystem | Alternativer for automatisering | Best for | Fordeler | Ulemper |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 tonn | Dobbel hydraulisk innsprøytning | Valgfri automatisk øsing | Mellomstore aluminiumsdeler | Pålitelig, enkelt vedlikehold, rimelig | Manuell øse kreves |

| LK Gruppen DC700 | 700 tonn | Servohydraulisk kontroll | Automatisk øse + matrisespray | Store støpegods og bruk i bilindustrien | Energieffektiv og presis | Dyrt |

| Yizumi DM4000H | 4000 tonn | To-stempel høytrykks | Fullt robotisert system | Produksjon i industriell skala | Håndterer store former raskt | Høyt strømforbruk |

Bruksområder for kaldkammerstøping

Kaldkammerstøping er en viktig teknologi i moderne industri som har behov for høy presisjon, robuste og kompliserte metallkomponenter. På grunn av sin evne til å bearbeide metaller med høyt smeltepunkt, som aluminium, kobber og magnesium, har den blitt brukt som en ettertraktet produksjonsprosess i viktige deler i bransjer som bilindustrien, romfart, elektronikk og tungt maskineri.

Bilindustrien

Bilindustrien er en av storforbrukerne av kaldkammerstøpte komponenter. Prosessen brukes til å produsere deler av motorblokker, girhus, clutchdeksler, girkasser og hjuldeler. Disse komponentene må tåle store mekaniske belastninger, høye temperaturer og konstant vibrasjon. Kaldkammerstøping gjøres for å garantere høye standarder for dimensjoner og ytelse. I denne forbindelse er aluminium- og magnesiumlegeringer spesielt populære i industrien på grunn av deres evne til å gi styrke selv med lav vekt på kjøretøyet, noe som øker drivstoffeffektiviteten og kjøreegenskapene.

Luft- og romfartsindustrien

I romfartsproduksjon skal alle delene ha en perfekt balanse mellom vekt, styrke og nøyaktighet. Kaldkammerstøping gjør det mulig å produsere strukturelle braketter, flyskrogstøtter, hus og motorrelaterte deler med stor dimensjonsnøyaktighet. Den lave overflatefinheten og den innvendige integriteten som denne støpeteknikken gir, gjør den svært velegnet til romfartsapplikasjoner, ettersom romfartsdeler må ha høye standarder for sikkerhet og pålitelighet.

Elektronikkbransjen

Kaldkammerstøping er nyttig for elektronikkindustrien ved produksjon av komplekse komponenter med høy presisjon. Elektronikkomponenter som kjøleribber, kabinetter, kontakter og hus til elektroniske enheter er vanligvis laget av aluminiumslegeringer. Disse komponentene skal ha god varmeledningsevne, være lette og korrosjonsbestandige. Støpte aluminiumskomponenter er nyttige for effektiv kjøling av varme, noe som forbedrer ytelsen og levetiden til dagens elektroniske enheter, inkludert datamaskiner, LED-lys og kommunikasjonsenheter.

Industrielle maskiner og utstyr

Pumper, ventiler, kompressorer, motorhus og hydrauliske deler til industrimaskiner produseres også ved hjelp av kaldkammerstøping. Slike komponenter må fungere under ekstreme forhold, og de trenger høy styrke og dimensjonal presisjon. Prosessen garanterer jevn veggtykkelse, gode tetningsflater og gode mekaniske egenskaper. Grunnen til at produsentene velger denne tilnærmingen til industrimaskiner, er at den kan produseres i store volumer uten å miste presisjon.

Forbruker- og energianvendelser Forbruker- og energianvendelser

I tillegg til tungindustrien brukes prosessen på forbruksvarer som elektroverktøy, kjøkkenapparater og energielementer som solcellepanelfester og vindturbintilkoblinger. Kinas kaldkammerstøpemaskiner er allsidige, og det er derfor de kan produsere slitesterke og lette deler i store mengder for å forbedre ytelsen og designutseendet i forbruker- og energibruk.

Fordeler med kaldkammerstøping

Kaldkammerstøpeprosessen har flere fordeler som gjør den til en gunstig teknikk for støping av metallkomponenter med høy kvalitet og nøyaktighet. Disse fordelene gjør den svært populær i ulike bransjer.

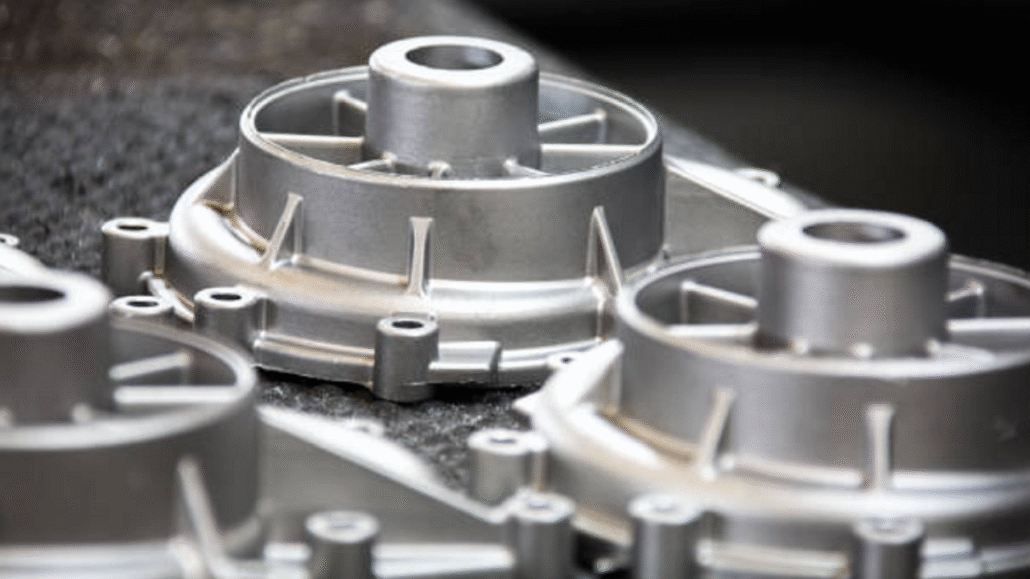

Høy styrke og presisjon

Dette gjør det enklere for produsentene å lage kraftige, tykke og dimensjonspresise elementer. Det brukes høyt trykk slik at det smeltede metallet fyller formhulen helt ut, uten mellomrom og/eller hulrom. Resultatet er en solid del med god strukturell integritet og jevn tykkelse. Den rette kombinasjonen av disse egenskapene gjør kaldkammerstøping ideell for deler som utsettes for mekaniske belastninger eller miljøpåkjenninger, som for eksempel bilhus og strukturelle komponenter.

Kan brukes på høysmeltende legeringer

I motsetning til varmkammerprosessen kan kaldkammerprosessen håndtere metaller med høyt smeltepunkt, som aluminium, magnesium og kobber. Det er ikke mulig å bruke disse legeringene i varmkammermaskiner fordi de korroderer eller blir skadet av varme. Muligheten til å arbeide med slike legeringer gir mulighet til å utvikle deler som koster mindre, men som er sterkere og har høy korrosjonsbestandighet - egenskaper som er nødvendige i luftfarts- og bilindustrien.

Utmerket overflatefinish

Kaldkammerstøping er en prosess som gir en jevn og detaljert overflatefinish, med minimal eller ingen sekundær maskinering eller polering av delen. Med riktig utforming av støpeformen og riktig kjøling blir sluttresultatet rent og attraktivt. Kvaliteten på overflaten gir også bedre vedheft av maling, belegg og tetning, noe som sparer tid og kostnader i etterbehandlingen.

Repetitivitet og effektivitet

Etter at matrisen er optimalisert og designet, er det mulig å reprodusere den tusenvis av ganger med liten forskjell i kvaliteten. Dette gjør den ideell når det gjelder masseproduksjon av de samme delene. Med Chinacold kammerstøpemaskiner kan produsentene automatisere øse-, sprøyte- og utstøpingsprosessene for å øke produksjonshastigheten og senke arbeidskostnadene uten at det går ut over presisjonen.

Dimensjonal nøyaktighet og kompleksitet

Kaldkammerstøping gjør det mulig å produsere intrikate geometrier og tynnveggede komponenter som ellers ville vært vanskelige eller umulige å produsere ved hjelp av andre prosesser. Metallet sprøytes inn under høyt trykk, noe som gjør det mulig å fange opp komplekse detaljer i støpeformen og oppnå små dimensjonstoleranser. Denne nøyaktigheten minimerer behovet for maskinering og sikrer perfekt passform på delene når de monteres i større produkter.

Lang levetid for verktøyet

Siden matrisen er laget av herdet stål og avkjøles svært godt etter hver avfyringssyklus, kan den overleve tusenvis av avfyringer før den må skiftes ut. Denne lange levetiden reduserer verktøykostnadene i det lange løp, spesielt når produksjonen er stor.

Ulemper og begrensninger

Selv om kaldkammerstøping har mange fordeler, har den også sine egne svakheter, som produsentene bør ta hensyn til før de implementerer den i et prosjekt. Kunnskap om disse begrensningene vil bidra til å velge riktig støpeprosess og øke produksjonseffektiviteten.

Lavere syklustid

Syklustiden er lengre siden det smeltede metallet øses (for hånd eller halvautomatisk) inn i sprøytekammeret, i en ekstern ovn, og ikke ved hjelp av varmkammerprosessen. De andre trinnene med håndtering og temperaturkontroll, som utføres i hver syklus, reduserer produksjonshastigheten noe. Likevel har de nåværende kaldkammerstøpemaskinene i Kina, som har innebygde øsesystemer, redusert denne ulempen til et minimalt nivå.

Økte kostnader for oppsett og verktøy

Startkostnadene for utstyr og verktøy til kaldkammerstøping er relativt høye. Det kreves presisjonsteknikk i formene, injeksjonssystemene og andre hjelpedeler, og dette øker startkostnadene. Men når volumet er høyt, reduseres kostnaden per del betydelig med tiden, og dermed blir prosessen kostnadseffektiv på lang sikt.

Begrenset utvalg av legeringer

Kaldkammermaskiner brukes vanligvis med høysmeltende legeringer, inkludert aluminium, magnesium og kobber. De kan ikke brukes med lavsmeltende metaller som sink, bly eller tinn, som normalt støpes ved hjelp av varmkammermetoden. Dette betyr at materialvalget er noe begrenset sammenlignet med andre støpeteknologier.

Behov for kvalifiserte operatører

På grunn av trykkreguleringen, temperaturkontrollen og tidspresisjonen krever kaldkammerstøpeprosessen dyktige og høyt kvalifiserte arbeidere. Porøsitet, feilgjennomføringer eller kaldavslutninger er noen av feilene som kan oppstå i tilfelle inkonsekvent øsing eller feil injeksjonstrykk. For å opprettholde jevn kvalitet på produktene bør det brukes opplæring og tilsyn.

Vedlikehold og forbruk av energi

Et kaldkammersystem krever eksterne ovner og høytrykkshydraulikksystemer, som begge bruker mye energi. Det krever også regelmessig vedlikehold for å unngå hydraulikklekkasje, slitasje på formene og temperaturubalanse. Hvis man ikke tar hensyn til slike aspekter, kan det gå ut over produktiviteten og produktkonsistensen.

Sammenligning av kalde og varme kamre

Varmkammermaskiner holder smelten i maskinen og er raske. De passer godt til lavsmeltende legeringer som sink og bly. Ovnen er adskilt av kjølekammer maskiner. De er tregere og kan arbeide med aluminium og legeringer ved høye temperaturer uten at maskinen korroderer. Velg varme og sink komponenter. Velg kalde legeringer og større og tyngre deler.

Økonomiske aspekter og størrelse

Noen av de største kostnadene inkluderer verktøy (matriser), råmaterialer, avskrivning av maskiner, arbeidskraft, etterbehandling og kvalitetskontroll. Den største initialkostnaden er vanligvis verktøy. Kostnaden per stykk synker raskt med volumet, og derfor er det behov for stordriftsfordeler. Når det gjelder innkjøp av maskiner, er billige maskiner kapitalbesparende, men de kan koste mer i skrap, kreve mer vedlikehold eller være lite automatiserbare for å spare på de faste arbeidskostnadene. Tenk på de totale eierkostnadene og ikke bare på innkjøpsprisen.

A Cold Chamber Die Casting Machine-komponenter

En konvensjonell kaldkammerstøpemaskin i Kina består av:

- Ramme/klemmeenhet: Det er her det brukes høyt trykk på matrisen.

- Injeksjonssystem: Tvinger det smeltede metallet inn i formhulen med høy hastighet.

- Hydraulisk system: Driver bevegelsen til stempelet og matrisen.

- Kjølesystem: Kontrollerer temperaturen på matriser.

Kjøpspunktene du bør vurdere med et øyeblikk hos leverandører av Kina kaldkammerstøpemaskiner.

- Be om fullstendige spesifikasjoner: klemkraft, skuddvolum, slaglengde og kontrollsystem.

- Spør om bruk av automatisering: øse-/doserings-, delhåndterings- og trimmestasjoner.

- Sjekk referanser og eksempler på deler: Bestill fotografier, røntgenbilder og prosessark.

Ta hensyn til ettersalgsservice og reservedeler. Når det gjelder kinesiske maskiner, bør du vurdere leveringstiden på deler og service. Mange gode kinesiske produsenter tilbyr gode priser og nøkkelferdige løsninger - men servicekontrakter teller.

Fremtidens trender innen kaldkammerstøping

Støpeprosessen i kaldkammeret vil fortsette å utvikle intelligent automatisering, AI-kontroll og energieffektive servosystemer. Kinesiske selskaper går i økende grad over til Industri 4.0-integrasjon, noe som gjør det mulig for dem å spore produksjonen i sanntid, forutse vedlikehold og kontrollere kvaliteten ved hjelp av nettskyen. Det er også en trend i retning av lettvektsmaterialer som magnesiumlegeringer, der bilprodusentene sikter mot drivstoffeffektivitet.

De nye hybridsystemene kombinerer både vakuumstøping og kaldkammerteknikk for å redusere porøsiteten og forbedre overflateintegriteten. De sofistikerte sensorene og injeksjonshastigheten gir produsentene bedre ensartethet og mindre svinn.

I løpet av de neste årene vil vi se enda mer bærekraftige støpelinjer med lukkede kjølesystemer, automatisert legeringsdosering og virtuell produksjon med digitale tvillinger.

Avsluttende tanker

Kaldkammerstøping er fortsatt en bærebjelke i dagens metallproduksjon. Det er nøyaktig, holdbart og effektivt i produksjonen av komplekse metalldeler. Når du kjøper Kina, bør du velge en støpemaskin i Kina med kaldt kammer som er rimelig når det gjelder tonnasje og kontrollpresisjon, og som også gir langsiktig servicedekning.

Kjøperens sjekkliste kan hjelpe deg med å finne en rimelig løsning uten at det går på bekostning av kvaliteten ved å foreta en sammenlignende analyse av maskinmodellene. Å investere i et pålitelig kaldkammeroppsett vil gi forutsigbare resultater og lønnsomhet i det lange løp, enten det gjelder produksjon av bildeler, strukturelle hus eller elektroniske deler.