Kaldkammerstøping er en presisjonsteknikk som brukes til produksjon av kompliserte metallkomponenter som kjennetegnes av høy styrke og presisjon. Denne prosessen kan best brukes i metaller som har en høy terskel for smeltepunktet, som aluminium, messing og kobberlegeringer. Kaldkammerstøpesystemer plasseres ikke i smeltet metall som et varmkammerstøpesystem; i stedet legges metallet i kaldkammerstøpemaskinen ved at metallet øses manuelt inn i kaldkammerstøpemaskinen etter at det er smeltet i en annen ovn. Dette slites mindre på maskinen, og det brukes legeringer som er mer slitesterke.

Blant de viktige faktorene som gjør at bedrifter velger å bruke denne metoden, er de spesielle fordelene og ulempene med kaldkammerstøping. Den har topp dimensjonsnøyaktighet, glatt overflatefinish, samt lange syklustider. Likevel er bestanddelenes styrke og holdbarhet favorittene i bil-, romfarts- og elektronikkmarkedene.

Forskjellen mellom varm- og kaldkammerstøping er avgjørende for å kunne velge riktig prosess. Varmkammerstøping er raskere og brukes på metaller med lavt smeltepunkt, som sink, mens kaldkammerstøpesystemet er designet for å håndtere høyere temperaturer og sterkere metaller. Med denne prosessen vil produsentene også kunne produsere langvarige og pålitelige deler med høy grad av presisjon i spesifikasjonene.

I denne artikkelen skal vi diskutere prinsippet for kaldkammerstøping, hoveddelene, metallets beskaffenhet og de teknologiske parameterne for kaldkammerstøping, inkludert klemkraft og syklustid. Fordelene og ulempene med kaldkammerstøping vil også bli vurdert for å gi deg et fullstendig bilde av denne viktige produksjonsprosessen.

Innholdsfortegnelse

ToggleHva er kaldkammerstøping?

Kaldkammerstøping: En kaldkammerstøpeprosess er en metallstøpeprosess der smeltet metall øses enten manuelt eller automatisk inn i et separat kaldkammer utenfor injeksjonssystemet. Deretter presses metallet med høyt trykk inn i et formhulrom, noe som fører til at metallet avkjøles og krystalliserer seg i ønsket form.

Det brukes vanligvis på metall med høyt smeltepunkt, som messing, aluminium og kobberlegeringer. Formålet er å unngå korrosjon og termisk utmattelse som kan føre til feil bruk av komponenter i innsprøytningssystemet, i motsetning til i varmkammeret trykkstøpeprosessenhvor injeksjonsmekanismen er suspendert i smeltet metall, holder kaldkammerprosessen injeksjonsanleggene adskilt.

Anvendelsen av sistnevnte metode, dvs. kaldkammerstøping, er spesielt fordelaktig der metallene som brukes, ville skade komponentene ved å komme i kontakt med dem. Høyt trykk kan brukes i selve injeksjonsprosessen, og det er mulig å lage tettere og sterkere komponenter med en strålende overflatefinish og dimensjonsstabilitet.

Støpeprosessen - trinn for trinn

Formålet med Cold Chamber Die Casting-teknikken er å lage svært nøyaktige og harde metalldeler som ofte består av legeringer som har smeltepunkt ved høye temperaturer, for eksempel aluminium og messing. La oss få en trinnvis oversikt over hvordan det fungerer:

1. Den eksterne ovnen brukes til å smelte metallet

Prosessen ligner på varmkammerstøping, bortsett fra at smeltingen av metallet skjer i en separat ovn utenfor. Dette er nødvendig fordi det smeltede metallet i kaldkammerstøpingen vil føre til et høyt varmenivå innvendig som ikke kan håndteres. Metallet smeltes, og deretter kan det overføres til støpemaskinen.

2. Hell det smeltede metallet inn i Shot Sleeve

Deretter øses det smeltede metallet inn i støpehylsen i pressstøpemaskinen. Dette gjøres manuelt eller armdrevet. Støpehylsen er et sterkt, varmebestandig rør som metallet hviler i og senere sprøytes inn i. Dette bør gjøres veldig raskt for å forhindre for tidlig størkning.

3. Stempelet presser metallet inn i matrisen.

Et stålstempel føres inn i sprøytehylsen og presser det smeltede metallet under høyt trykk inn i formens hulrom. Kraften sørger for at metallet fyller formen, selv i kompliserte mønstre eller med svært tynne vegger, og reduserer sjansen for feil, som for eksempel luftlommer.

4. Det er størkning av metall i matrisen

Når formen er fylt, begynner metallet å kjøle seg ned og stivne i formen. Dette størkningstrinnet er svært viktig for å få en god og presis del. Avkjølingstiden er avhengig av delens metall, tykkelse og formens temperatur.

5. Messingformen og utstøterpinnene tvinger ut støpestykket

Når delen har størknet, åpner maskinens klemmeenhet formen, og utstøtingspinner presser støpegodset ut av formhulen. Delen flyttes deretter til en kjøle- eller trimmestasjon.

6. Fjerning av flash (fjerning av overflødig metall)

Det er noe overmetall på sidene, såkalt flash, som er rundt kantene på støpestykket der formhalvdelene møtes. Dette fjernes ved mekanisk trimming, sliping eller maskinering, avhengig av hva finishen krever. På denne måten unngår man at det ferdige produktet får en form og toleranse som er under den tiltenkte.

7. Tilbakestilling av matrisesyklus og smøring

Matriksen vaskes og smøres før neste syklus for å sikre god kvalitet og unngå at den setter seg fast. Når oljingen er ferdig, klemmes matrisen fast igjen, og maskinen tilbakestilles for flere sykluser.

8. Kvalitetskontroll og etterbehandling

Dette er en komplett del som kontrolleres for å sikre at det ikke finnes kvalitetsfeil, som sprekker, krymping eller unormale overflater. Avhengig av hva delen skal brukes til, kan den underkastes ytterligere maskinering, overflatebehandling eller montering (hvis det er nødvendig).

Metaller som skal brukes i prosessen med kaldkammerstøping

Høysmeltende metaller vil dra nytte av bruken av Cold Chamber Die Casting. Slike metaller er veldig sterke og motstandsdyktige mot varme, da de er veldig innbydende for strukturer. Følgende metaller brukes ofte under denne prosessen

Aluminiumslegeringer

Det mest ærverdige metallet i kaldkammerstøping er aluminium. Det er lett, motstandsdyktig mot korrosjon og har et høyt styrke/vekt-forhold. Aluminiumskomponenter brukes i bil-, romfarts- og elektronikkindustrien fordi disse områdene krever presisjon og holdbarhet.

Magnesiumlegeringer

Magnesium er det letteste konstruksjonsmetallet ved pressstøping. Det brukes på grunn av sin styrke og evne til å dempe vibrasjoner. Magnesiumlegeringer til romfart og elektronikk er noe billigere å støpe i kaldkammerformer, men mange av dem støpes vanligvis i varmkammersystemer.

Messing- og kobberlegeringer

Deler med lav resistivitet og korrosjonsbeskyttelse er laget av kobber- og messinglegeringer. Metallene egner seg for rørleggerartikler, marint utstyr og elektriske kontakter. De er ekstremt holdbare og slitesterke, noe som tyder på at de egner seg i ekstreme miljøer.

Sink-aluminium ( Z A )-legeringer

For å øke styrken og flyteevnen blandes sink med større mengder aluminium i ZA-legeringer. Disse legeringene brukes i kaldkammerstøping der det kreves fin overflatebehandling og høy styrke for å tåle belastning (vaskemaskinutstyr, tannhjul og pyntegjenstander).

Spesiallegeringer

Spesialdesignede bruksområder kan kreve spesielle legeringer, inkludert nikkel- eller titanbaserte legeringer. Disse legeringene brukes i bransjer som romfart eller medisinsk utstyr, der deres evne til å arbeide under høy belastning er viktig. De er imidlertid mindre utbredt fordi de er dyre og komplekse.

Tabellen er gjengitt nedenfor

Følgende tabell er ren og tydelig med egenskapene til metaller av alle som bruker Cold Chamber Die Casting-profiler, deres tetthet av disse metallene, deres smeltepunkt, hovedegenskaper og deres bruksområder:

| Metall | Tetthet (g/cm³) | Smeltepunkt (°C) | Viktigste kjennetegn | Typiske bruksområder |

| Aluminiumslegeringer | 2.7 | ~660 | Lett, korrosjonsbestandig, god ledningsevne | Bildeler, elektronikkhus, romfartskomponenter |

| Magnesiumlegeringer | 1.7 | ~650 | Ultralett vekt, godt forhold mellom styrke og vekt | Braketter til romfart, mobile enheter og strukturelle rammer |

| Kobberlegeringer | 8.9 | ~1085 | Utmerket elektrisk/termisk ledningsevne, korrosjonsbestandig | Elektriske kontakter, rørleggerbeslag og marinebeslag |

| Messing | ~8.4 | ~900-940 | Sterk, korrosjonsbestandig, god bearbeidbarhet | Dekorative beslag, ventiler, tannhjul |

| Sink-aluminium (ZA) | ~5.0 | ~380-500 | God overflatefinish, slitestyrke og lett å støpe | Industrikomponenter, møbelbeslag og pumpehus |

| Nikkel-/titanlegeringer | 8.0-8.9 | 1300+ | Høy styrke, motstand mot ekstreme temperaturer | Luft- og romfart, forsvar, spesialiserte medisinske komponenter |

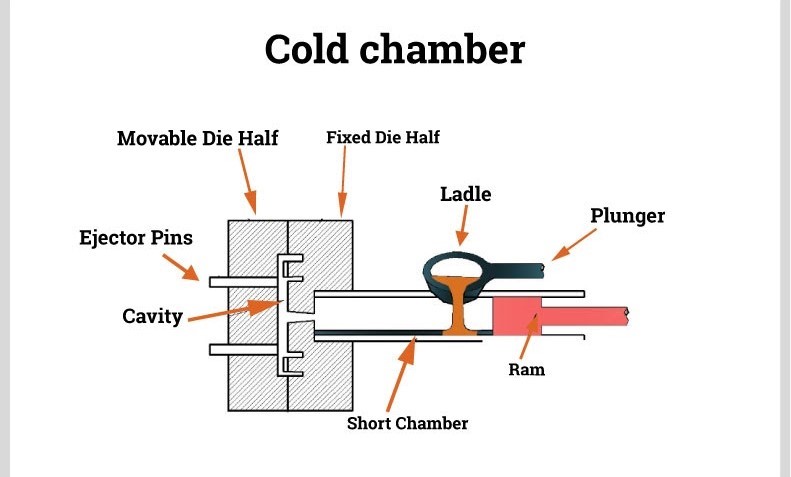

Komponenter til kaldkammerstøpemaskiner

En kaldkammerstøpemaskin er en sofistikert maskin som behandler eller håndterer varme smeltede metaller som aluminium, messing og magnesium. Alle komponentene er samarbeidende og sørger for å gi nøyaktig, rask og konsistent metallstøping. Hovedkomponentene og deres roller er gitt nedenfor:

1. Ovn (ekstern smelteenhet)

Ved kaldkammerstøping er ovnen ekstern, i motsetning til varmkammersystemer. I dette uavhengige området smeltes det smeltede metallet, og deretter overføres det manuelt eller automatisk til støpehylsen. På denne måten holdes det smeltede metallet adskilt slik at det ikke kommer i kontakt med følsomme indre deler, og det muliggjør håndtering av legeringer med høyt smeltepunkt.

2. Skuddhylse

Det brukes et horisontalt stålrør, kalt sprøytehylse, som det smeltede metallet helles inn i før injeksjon. Det inneholder det smeltede metallet midlertidig og leder det til å strømme inn i formhulen når stempelet utøver trykk. Skuddhylsen skal kunne motstå varmen og slitasje ved hver støpesyklus.

3. Stempel og stempelstang

Et stempel er en stempellignende gjenstand (med form som en stang) som tvinger det smeltede metallet ut av sprøytehylsen og inn i formen. Stempelet er festet til en stang og beveger seg med høy hastighet og kraft, og hulrommet fylles i høy hastighet for å redusere muligheten for defekter som porøsitet eller kaldstopper.

4. Form eller støpeform

Det endelige produktet formes ved hjelp av matrisen. Den består av to halvdeler, den bevegelige halvdelen (ejektorformen) og den faste halvdelen (dekkformen). Det er kompliserte interne kanaler for kjøling, lufting og metallflyt i matrisen. God matrisedesign vil garantere nøyaktigheten av dimensjoner og en jevn finish.

5. Klemmeenhet

Denne enheten holder formhalvdelene i kontakt ved høytrykksinnsprøyting. Den utsetter den for et trykk på flere tusen kilo, slik at det smeltede metallet ikke lekker ut. Når størkningen er oppnådd, beveger klemmeenheten seg for å åpne matrisen slik at den ferdige delen kan skytes ut.

6. Utskytningssystem

Når metallet har størknet i støpeformen, støtes delen ut av formen ved hjelp av utstøterpinner eller utstøtermekanismer. Disse pinnene er innstilt på en slik måte at de ikke ødelegger den støpte gjenstanden. De har en høyvolumproduksjon, som vanligvis er automatisert og har sensorer som detekterer deler.

7. Kjølesystem

Det finnes et kjølesystem, som innebærer vann- eller oljekanaler inne i støpeformen for å regulere temperaturen. Det hjelper til med å kontrollere størkningstiden i støpestykket og reduserer syklustiden. God kjøling forhindrer overoppheting av støpeformen og sikrer god ensartethet.

8. Hydraulikk- og kontrollsystemer

De moderne kaldkammerstøpemaskinene er utstyrt med samvirkende hydrauliske systemer for å regulere bevegelsen til stempelet, klemmeenheten og utstøpingssystemet. Datastyrte kontrollsystemer overvåker disse og styrer nøyaktig hastighet, trykk, tid og temperatur for innsprøytningen i formen.

9. Smøresystem

Hver syklus sprøytes det smøremidler på formoverflatene og sprøytehylsen for å minimere friksjonen, forbedre metallets bevegelse og unngå at det setter seg fast. Automatiske smøresystemer. De automatiske smøresystemene brukes i miljøer med store volumer, der det er viktig med jevnhet og minimal tidsbruk for maskinen.

10. Sikkerhets- og overvåkingsutstyr

Sikkerheten til operatørene er ivaretatt ved at kjølekammermaskinene er utstyrt med sikkerhetssperrer, nødstopp og temperatursensorer for å garantere funksjonell drift. Overvåkingssystemene gir sanntidsregistreringer av maskinens ytelse og tidlig identifisering av problemer.

Hva menes med klemkraft og syklustid?

Syklustid og klemkraft er ytelsesparametere som er nødvendige ved kaldkammerstøping. De påvirker direkte delkvaliteten, produksjonshastigheten og maskinens effektivitet. Å få vite mer om slike vilkår hjelper produsenter med å maksimere produksjonen og minimere feil.

Klemmekraft

Klemmekraften er det trykket som holder de to formhalvdelene lukket når det smeltede metallet sprøytes inn. Ved kaldkammerstøping helles det smeltede metallet inn i en form med svært høyt trykk (noen ganger 10 000 psi eller mer), og derfor må formen låses godt fast for å forhindre separasjon eller lekkasje.

- Avhengig av størrelsen og kompleksiteten til en del, måles klemkraften i tonn, og et gjennomsnitt på over 100 tonn til mer enn 3000 tonn er anbefalt.

- Den nødvendige klemmekraften er basert på støpestykkets areal, i projeksjon, og på injeksjonstrykket.

- Når kraften som påføres er utilstrekkelig, kan smeltet metall slippe ut ved skillelinjen og skape defekter som kalles flash.

- Hvis den er for stor, kan maskinen utsettes for unødvendig slitasje, eller en del kan bli deformert av overkomprimering.

- Den riktige klemkraften gir rene og presise støpegods med små toleranser.

Syklustid

Syklustiden er den tiden det tar å støpe med en hel syklus av maskinen, dvs. fra maskinen sprøyter til neste maskin sprøyter. Ved kaldkammerstøping vil syklusen bestå av:

- Innstøping av metall i sprøytehylsen

- Påfylling av metall i matrisen. Innsprøyting av metall i matrisen

- Avkjøling og størkning av delen: Avkjøling og størkning av delen

- Åpning og utstøting av delen

- Smøring og lasting for neste smell

Den vanlige syklustiden i det kalde kammeret er mellom 30 sekunder og 2 minutter, og dette er basert på legering, godstykkelse og kompleksitet. Jo kortere syklusene er, desto mer produksjon vil finne sted, selv om det er en fare for at det ikke fylles helt eller avkjøles ordentlig. Lengre sykluser er bedre når det gjelder støping, men lavere når det gjelder produksjon og kostnader. I et produksjonsmiljø med store volumer er det viktig å optimalisere syklustiden for å opprettholde likevekten mellom kvalitet og effektivitet.

Årsakene til at disse er viktige er:

En støpemaskin bør produsere tilstrekkelig klemkraft til å motstå injeksjonstrykket av smeltet metall uten åpning av matrisen. I mellomtiden er det en god optimalisert syklustid for å sikre en rask produksjon uten problemer med å støpe.

Alle disse faktorene har til sammen en direkte innvirkning på følgende faktorer:

- Produktivitet

- Delkonsistens

- Driftskostnader

- Verktøyets levetid

Fordeler og ulemper med kaldkammerstøping

Kaldkammerstøping: Kaldkammerstøping er en ideell metode for produksjon av komplekse og sterke metallkomponenter av legeringer med høyt smeltepunkt, som aluminium, magnesium og kobber. Selv om dette er en veldig effektiv metode i industrielle applikasjoner, har den spesielle styrker og svakheter. La oss ta en titt på fordelene og ulempene med kaldkammerstøping i detalj.

Fordelene med kaldkammerstøping

1. Den perfekte match med høytemperaturmetaller

En av fordelene med kaldkammerstøping er at den har ganske høysmeltende legeringer som inkluderer aluminium, messing og kobber. Disse metallene kan ikke brukes i varmkammermaskinen siden de enten vil korrodere eller ødelegge delene av injeksjonen. Disse hardere legeringene kan behandles i kaldkammerprosessen som har et eksternt smeltesystem.

2. Superdimensjonal presisjon og repeterbarhet

Kaldkammermaskiner støper deler med høyeste presisjon og små toleranser, og i mange tilfeller trenger de lite bearbeiding etter støping. Dette er spesielt viktig i bransjer som luftfarts- og bilindustrien, der selv små avvik kan føre til problemer med ytelsen eller til og med sikkerhetsproblemer. Høytrykksinnsprøyting gjør at komplekse former og tynnveggede konstruksjoner kan detaljeres nøyaktig, fra syklus til syklus.

3. Større mekanisk styrke

Den andre fordelen er at deler som lages i denne prosessen har en tett og fin struktur. Høyt trykk og høy fyllingshastighet gjør at det smeltede metallet fester seg helt til formen og fjerner porøsiteter og mikrosprekker. Det fører til komponenter som ikke bare er dimensjonsstabile, men som også er robuste nok til å motstå mekanisk belastning.

4. Korrosjons- og varmebestandighet

Metaller som aluminium og magnesium er naturlig korrosjonsbestandige, noe som gjør dem egnet for bruk i områder med fuktige forhold eller til og med kjemikalier. En annen fordel er at disse materialene bevarer strukturen sin ved høye temperaturer, noe som kan være nyttig i motordeler, kjøleribber og kabinetter til elektronisk utstyr.

5. Automatiseringsvennlig førproduksjon i stor skala

Robotarmer kan monteres på kaldkammerstøpemaskiner, automatiske øsesystemer, sprøytesystemer og deler som støpes ut automatisk. Integrasjonen bidrar til effektiv og rask produksjon av tusenvis av deler, samtidig som kvaliteten opprettholdes. Selv om det kan være en tung initialinvestering, kan kostnadene per enhet bli lavere fordi prosessen enkelt kan automatiseres.

Ulempene med kaldkammerstøping

1. Økt syklustid

Støpeprosessen i det kalde kammeret er langsommere sammenlignet med støpeprosessen i det varme kammeret. Syklusen krever enten manuell eller robotisert helling av smeltet metall i sprøytehylsen, og det koster tid og reduserer antall deler som kan produseres per time. Dette er kanskje ikke egnet når produksjonslinjene er veldig raske.

2. Økte start- og driftskostnader

Kaldkammermaskiner koster vanligvis mer enn de andre typene fordi de har en kraftig konstruksjon og nødvendigheten av å ha en utvendig ovn. Driftskostnadene øker også på grunn av energiforbruket ved å smelte metallet separat og bruken av mer håndteringsutstyr og arbeidskraft.

3. Risiko for porøsitet og oksidasjon

Siden det smeltede metallet beveges gjennom friluft og injiseres, kommer det i kontakt med oksygen, og dette kan utsettes for oksidasjon. Under injeksjonsprosessen kan luft også bli innestengt og skape gassporøsitet. Hvis ikke disse feilene kontrolleres ved hjelp av prosesskontroll og formdesign, kan de forringe styrken og utseendet til det ferdige støpegodset.

4. Det er oppgraderte krav til vedlikehold

På grunn av de økte driftstemperaturene og slipende legeringer slites støpehylsene, stempelet og kokillene raskere. Vedlikeholdskravene er derfor oftere avgjørende for å unngå støpefeil og uplanlagte driftsstanser.

5. Uegnet med legeringer med lavt smeltepunkt

Metaller som smelter ved relativt lave temperaturer, som sink eller bly, egner seg dårlig til kaldkammerstøping. Slike materialer håndteres bedre med varmkammerstøping, som er raskere, mer kostnadseffektivt og mer hensiktsmessig ved produksjon av korte serier eller kompliserte deler med lavsmeltende legeringer.

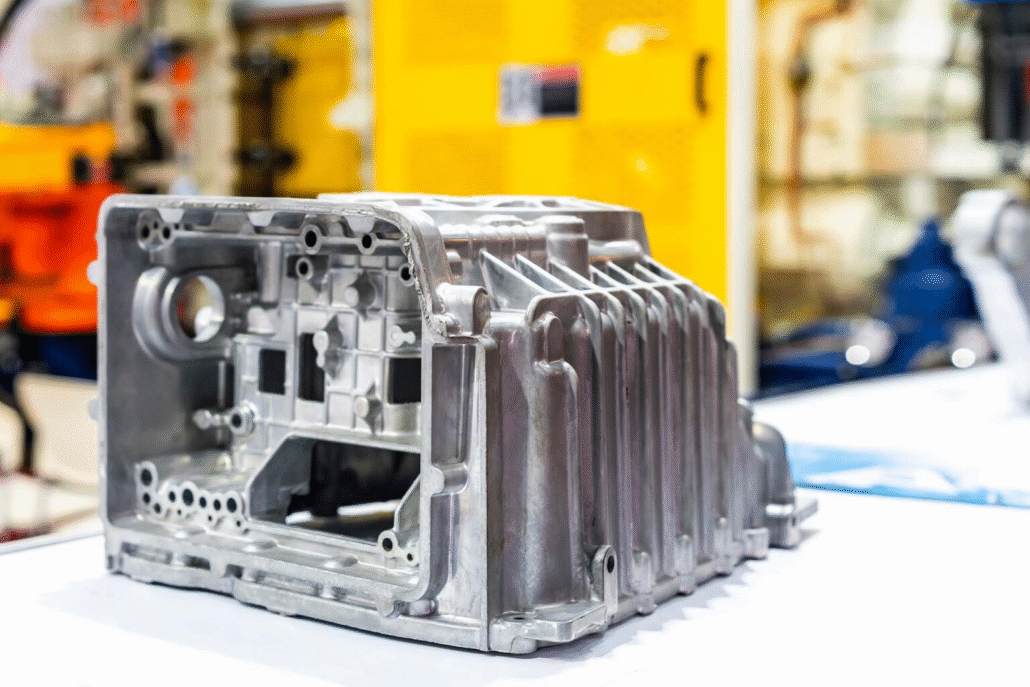

Bruksområder for kaldkammerstøping

Prosessen har et bredt spekter av bruksområder i en rekke utfordrende sektorer på grunn av dens evne til å syntetisere robuste, men likevel lettere produkter. Anvendelsesområder. Noen viktige bruksområder er

- Biler: Hus- og motorblokker, girkassedeler og strukturelle komponenter.

- Luft- og romfart: Lette komponenter, og har ofte små toleranser.

- Forbrukerelektronikk: Foringsrør og braketter der kosmetikk og presisjon er av interesse.

- Varmebestandige og korrosjonsbestandige deler: Industrielt utstyr.

Det som gjør kaldkammerstøping spesielt nyttig, er repeterbarheten og forutsigbarheten, som er avgjørende når det gjelder produktets sikkerhet og strukturelle integritet, og den langsiktige utholdenheten.

Forskjellen mellom varm- og kaldkammerstøping

Støping er en effektiv prosess som brukes i moderne produksjon for å sikre produksjon av metalldeler av god kvalitet på svært kort tid og med høy presisjon. Normalt er det to primære former for støpesystemer, det første er varmkammeret og det andre er kaldkammeret. Støpevariantene med varmt og kaldt kammer er forskjellige, og du må lære deg å forstå hvilken som passer dine spesifikasjoner, produksjonshastighet og materialets egnethet med designet.

1. Metallkompatibilitet

Det som skiller varmkammerstøping fra kaldkammerstøping, er egenskapene til metallene som skal brukes i de to maskinene. Støping i varmkammer gjelder legeringer med lavt smeltepunkt, som sink, bly og tinn. Slike metaller vil unngå å skade maskinens indre, mens kaldkammerstøping brukes med legeringer som har høyt smeltepunkt, som kobber, aluminium og magnesium. Dette er metaller som trenger et sterkere oppsett, siden de ellers er nødt til å ødelegge delene av en varmkammermaskin som er nedsenket i vann.

2. Prosess for metallinjeksjon

Støping i varmt kammer: Smelten lages i en innebygd ovnskomponent i maskinen. Et metallmatesystem er nedsenket i det smeltede metallet; det sprøyter det smeltede metallet direkte inn i formhulrommet.

Ved kaldkammerstøping brukes en annen ovn for å gjøre metallet flytende. Det smeltede metallet øses deretter enten for hånd eller automatisk inn i sprøytehylsen, og deretter presses det inn i støpeformen. Dette skillet mellom lasting og injisering er en karakteristisk komponent i skillet mellom varm- og kaldkammerstøping.

3. Produksjonshastighet og syklustid

Varmkammerstøping går som regel raskere og har kortere syklustider. Maskinen har metallet innen rekkevidde, noe som eliminerer tidstap mellom støpeskuddene. Dette gjør den svært praktisk i storskalaproduksjon der produksjonshastigheten er av avgjørende betydning.

Kaldkammerstøping har en høyere syklustid, ettersom det tar lengre tid å øse for hånd eller med robot, og det tar lengre tid å størkne. Den egner seg imidlertid best til produksjon av deler som skal være sterkere, mindre utsatt for korrosjon og med hensyn til dimensjon.

4. Utforming av utstyr og kostnader

Trykkstøping med varmkammer. Varmkammermaskiner er generelt billigere og mindre siden de ikke trenger en smelteovn. De krever også mindre håndteringsutstyr. Likevel kan de bare brukes med metaller som har lave smeltepunkter og som ikke er korrosive.

Støping med kaldt kammer: Systemer med kaldkammer er større og mer kompliserte, bruker eksterne ovner og overfører det smeltede metallet gjennom armer eller roboter. De er mer fleksible når det gjelder aksept av sterkere metaller, men koster mer i utgangspunktet enn de fleste andre former for emballasje. Det antas at de er en sikrere investering i romfarts-, bil- og elektronikkindustrien.

5. Delens kvalitet og bruk

Begge systemene gir deler av høy kvalitet, men kaldkammerstøping foretrekkes vanligvis når det er behov for komplekse former eller deler som må tåle belastning eller utsettes for miljøpåvirkning. Mindre, detaljerte støpegods som elektriske kontakter, låser og forbrukerutstyr støpes vanligvis i varmkammer.

Overflatebehandling og porøsitet er også faktorer som påvirker forskjellen mellom varm- og kaldkammerstøping. Varmkammersystemer kan være jevnere og forårsake mindre porøsitet på grunn av raskere injeksjon, men på bekostning av langsommere injeksjon er de svakere og mer motstandsdyktige mot varme enn kaldkammerstøping.

Årsakene til at produsenter bruker kaldkammerstøping

Selv om langsommere syklustider er et varemerke for kaldkammersystemer fremfor varmkammersystemer, kan metoden likevel foretrekkes av mange produsenter på grunn av flere faktorer:

- Fleksibilitet i materialet: Teknologien er fleksibel, slik at den kan brukes på et stort utvalg av korrosjonsbestandige metaller.

- Bedre kvalitet på delene: Når delene utsettes for høyere trykk, får man mye bedre kontroll, noe som gjør dem tettere og mer konsistente.

- Kostnadseffektivitet i store volumer: Dette kan være kostbart å sette opp og å bearbeide, men kostnaden per enhet reduseres dramatisk i store serier.

I kombinasjon med automatiserte prosesser kan prosessen enkelt skaleres, samtidig som den holder høy kvalitet og lav kassasjon.

Fremtidens trender innen kaldkammerstøping

På grunn av den konstante etterspørselen i industrien etter lettere, sterkere og mer bærekraftige komponenter, er til og med prosessen med kaldkammerstøping i endring. Teknikken blir muliggjort av nye fremskritt innen formmaterialer, automatisering og simuleringsprogramvare, slik at den kan nå nye ytelsesnivåer.

Noen av trendene i fremtiden vil være:

- Avanserte kjølesystemer: For å oppnå raske sykluser og lang levetid for matriser.

- AI og IoT: For å få smartere overvåking og prediktivt vedlikehold.

- Miljøvennlige legeringer: Bruk resirkulert materiale for å minimere miljøavfall.

Dette er noen av innovasjonene som er ment å bidra til å redusere energiforbruket, minimere sløsing og øke den generelle effektiviteten, noe som vil gjøre hele prosessen enda mer attraktiv for de globale produsentene.

Konklusjon

Kort fortalt er kaldkammerstøping en viktig metode for å produsere kraftige, nøyaktige og tette deler som er formet av metaller med et høyt smeltepunkt. Metoden kan brukes på materialer som aluminium, magnesium og messing, noe som gjør den uunnværlig på områder der kvalitet og holdbarhet er nødvendig i industrien. Selve prosedyren er kanskje ikke fullt så rask som en varmkammerprosess, men i de fleste tilfeller er resultatet verdt mellomlandingene.

Ved å forstå betydningen av forskjellen mellom varm- og kaldkammerstøping, forstår man grunnen til at kaldkammermaskiner er gunstige fremfor de metallene som ville ødelegge de interne prosessene i en varmkammermaskin. Forskjellen med maskinen er at den har en ekstern ovn og metall blir introdusert til skuddhylsen manuelt, noe som opprettholder levetiden og gjør den egnet for støping.

Selv om det finnes noen begrensninger, kan produsentene ta de riktige beslutningene hvis de har en grundig forståelse av fordelene og ulempene ved kaldkammerstøping. Prosessen gir større styrke, strukturell integritet og designmessig allsidighet, som alle er viktige aspekter ved applikasjoner med høy ytelse.

I takt med utviklingen av produksjonsteknologien har kaldkammerstøping fortsatt å spille en svært viktig rolle i produksjonen av alle typer produkter, fra motordeler til nyere forbrukerelektronikk. Som produsent, ingeniør eller student er kjennskap til prosessen nøkkelen til suksess i dagens paradigme for metallbearbeiding og produktdesign.

Ofte stilte spørsmål

1. Hva er bruken av Cold Chamber Die Casting?

Begrepet kaldkammerstøping brukes vanligvis i forbindelse med produksjon av sterke og komplekse metallkomponenter som aluminium, magnesium og kobber. Det er vanlig i bil-, romfarts- og elektronikkindustrien.

2. Hva er fordelene og ulempene med kaldkammerstøping?

Fordelene er at den er sterk, har god dimensjonsnøyaktighet og egner seg for metaller med høyt smeltepunkt. Ulempene er langsomme syklustider og dyrt utstyr, sammenlignet med varmkammermetodene.

3. Hva er varmkammer- og kaldkammerstøping?

Forskjellen mellom varm- og kaldkammerstøping ligger i metallinjeksjonsprosessen. Varmkammermaskiner senker injektoren ned i smeltet metall, kaldere kammermaskiner har en utvendig ovn og heller smeltet metall for hånd.

4. Hvilke metaller kan kaldkammerstøpes?

Lettmetaller egner seg best, for eksempel aluminiumslegeringer, messing, kobber og enkelte magnesiumlegeringer, som har høye smeltepunkter og fremragende strukturelle egenskaper.

5. Hva er syklustiden for kaldkammerstøping?

Det avhenger av detaljens kompleksitet og størrelse, og tar vanligvis i gjennomsnitt 30 sekunder til 2 minutter, avhengig av hvilken type metall som brukes.