Die Casting Automotive Parts har vært involvert i bilproduksjon i over hundre år. Med tiden har prosessen blitt avansert med bedre materialer og teknologi. Det er også nå mer fremtredende i dag når det gjelder å redusere kjøretøyets vekt og forbedre drivstoffeffektiviteten. Dagens bilindustri er avhengig av nøyaktighet og kraft. Bilene i den moderne verden må være trygge, pålitelige og effektive. En metode for å gjøre dette med stor tillit er å støpe en bildel gjennom pressstøping. Denne prosessen er en kombinasjon av presisjon og høy produksjonskvalitet. Den gir bilprodusentene sterke, lette og ensartede deler.

Den økte bruken av pressstøping i bilindustrien handler ikke bare om ytelse. Det handler også om kostnadsbesparelser, økt produksjonshastighet og bærekraft. Bilprodusentene kan lage tusenvis av de samme delene i samme kvalitet. Dette er nødvendig i masseproduksjon.

I denne artikkelen skal vi diskutere betydningen av støping i bilindustrien. Vi skal se på hvordan den fungerer, hvor viktig den er, og hvilke fremtidstendenser som påvirker bransjen. Avslutningsvis vil du få vite hvorfor den moderne produksjonen av kjøretøyer støttes av støping av bilindustrien.

Innholdsfortegnelse

ToggleStøping av biler

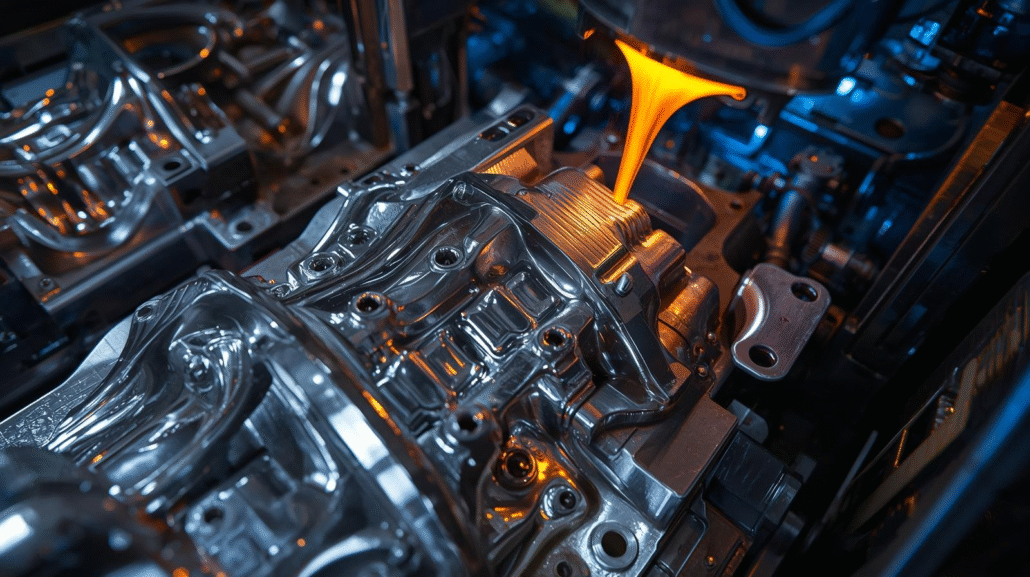

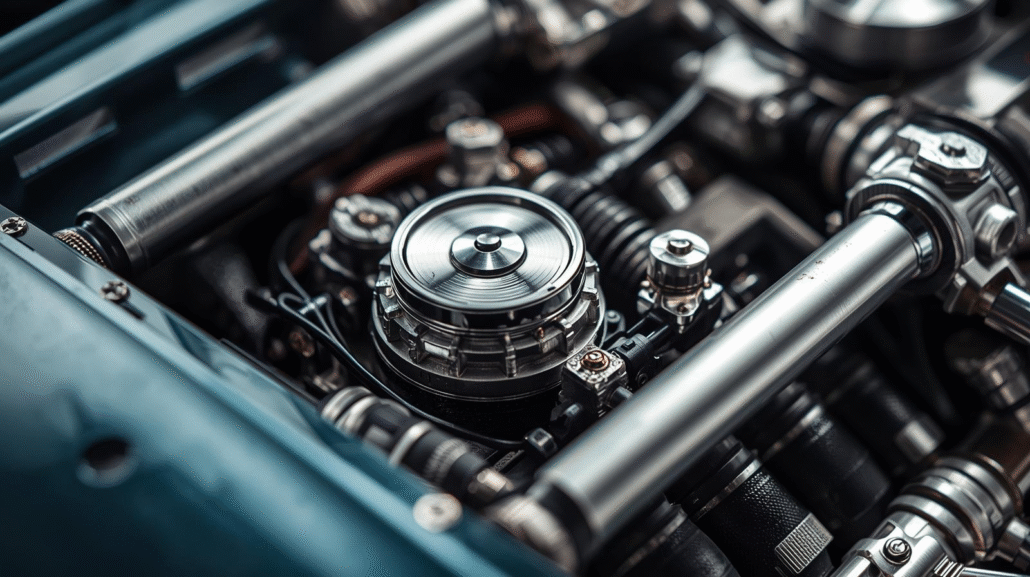

Bilproduksjon er en av de mest sofistikerte teknologiene der deler produseres ved hjelp av en prosess kjent som bilstøping. Den står i kontrast til tradisjonell støping, ettersom den opererer under høyt trykk. I denne prosessen sprøytes smeltet metall inn i en stålform som kalles en dyse. Formen er ekstremt presis, og den produserte delen har derfor spesifikke dimensjoner.

Dette gjøres ved først å smelte metallet. De vanligste er aluminium og magnesium. Etter at det flytende metallet er smeltet, tvinges det til å fylle matrisen med en ekstremt høy hastighet. Formen fylles med metallet som størkner. Når matrisen åpnes, skjæres den ferdige delen av.

Det finnes to systemer for støping av biler:

- Trykkstøping i varmkammer Denne prosessen brukes på metaller som sink og magnesium. Smeltekaret kobles til maskinen, og deretter skyves smeltet metall ganske enkelt inn i matrisen. Det er raskere, men det kan bare fungere med lavsmeltende metaller.

- Trykkstøping i kaldkammer Dette brukes på aluminium, og av og til på magnesium. Smeltet metall helles da i et kammer og skyves deretter inn i matrisen. Det er mer tidkrevende, men effektivt med metaller som har et høyere smeltepunkt.

De viktigste fordelene med pressstøping til bilindustrien er hastighet, nøyaktighet og styrke. Tusenvis av deler kan lages ved hjelp av én form. Alle delene blir tilnærmet like. Den har glatte overflater, og dette betyr at den ikke krever ytterligere maskinering.

Når det gjelder storskalaproduksjon, er støping av bildeler en god løsning. Det brukes av bilfirmaer til å produsere motorblokker, girhus, hjul og til og med konstruksjonsdeler. Det er økonomisk både når det gjelder tid og kostnader, i tillegg til at det gir kraftige, men lette komponenter.

Pressstøping av bildeler Prosessen

Produksjonsprosessen for støping av bildeler følger en rekke trinn. Hvert trinn er viktig for å være nøyaktig, sterk og pålitelig.

Klargjøring av matrisen

Det starter med design og produksjon av matrisen. En matrise er en form av herdet stål. Den består av to deler som settes sammen. Matriksen utformes av ingeniører ut fra detaljene til den aktuelle delen. Matriksen skal være kraftig nok til å tåle trykk og varme.

Smelter metallet

Det andre trinnet innebærer å smelte metallet som ble valgt. De vanligste er aluminium, magnesium og sink. Det oppvarmede metallet føres gjennom en ovn der det smeltes om til en væske. Temperaturen bør være under kontroll for å unngå urenheter.

Injisering av metall

Etter at metallet er smeltet, presses det inn i støpeformen under svært høyt trykk. Dette er den viktigste prosessen ved støping av bildeler. Høyt trykk brukes for å sikre at det flytende metallet fyller alle hjørnene i formen. Dette gir analytiske linjer, flate områder og eksakte former.

Avkjøling og størkning

Når metallet er sprøytet inn, stivner det raskt i støpeformen. Metallet størkner gjennom avkjøling og gir delen styrke. Avkjølingstiden bestemmes av emnets størrelse og tykkelse.

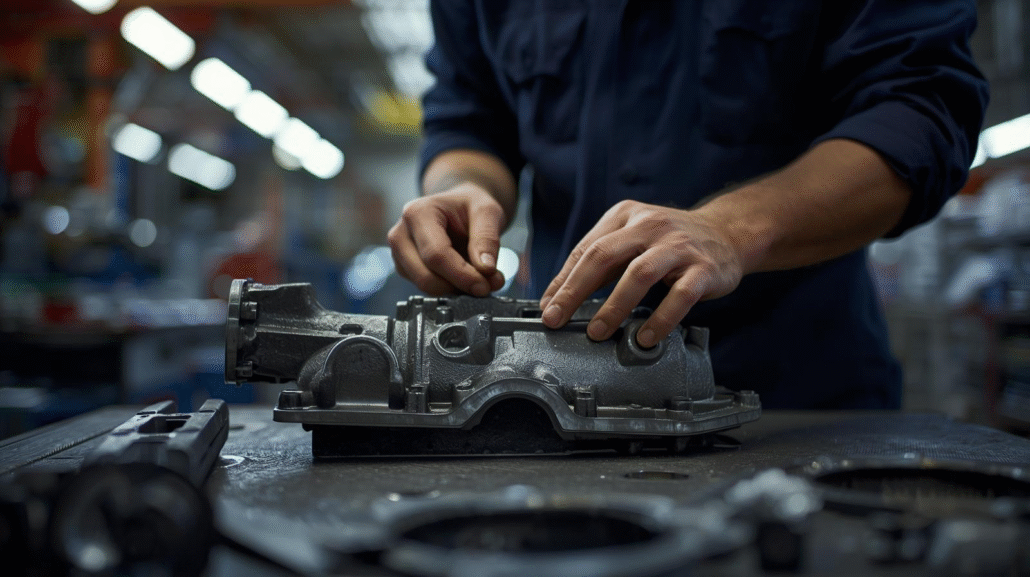

Start av matrisen og utstøting av emnet

Når metallet er størknet, åpnes matrisen. Delen presses ut av formen ved hjelp av spesielle utstøtingspinner. Delen har nå fått sin endelige form, men den kan fortsatt kreve etterbehandling.

Trimming og rengjøring

Overflødig metall som oppstår kalles flash, og kan forekomme innenfor kantene på støpestykket. Dette trimmes bort. Deretter rengjøres delen og varmes opp av og til for å oppnå ekstra styrke.

Etterbehandling og inspeksjon

Overflatebehandling og inspeksjon er det siste. Visse deler kan males, poleres eller overflatebehandles. Hver seksjon blir grundig undersøkt for feil. Bare de som er av god kvalitet, blir godkjent for bruk.

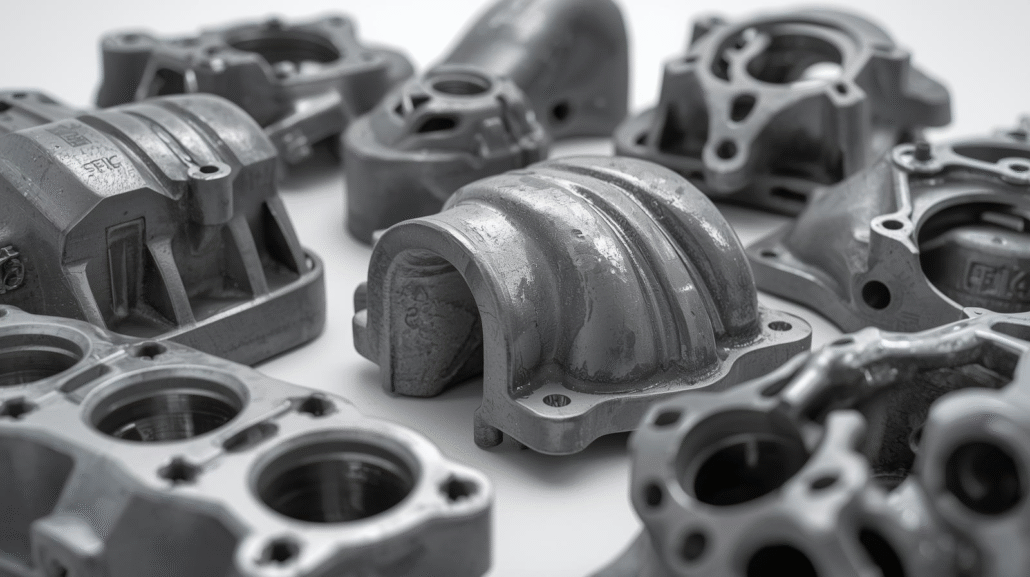

Hva er en pressstøpt bildel?

Støping av bildeler - er komponenter som er laget av smeltet metall som presses inn i en form under trykk. Dette gir komponenter med nøyaktige former og dimensjoner. Formene, som kalles matriser, lages med stor nøyaktighet for å passe til den delen som trengs.

De mest brukte metallene er aluminium, magnesium og sink. Dette er lette og sterke metaller. Bilprodusentene liker dem fordi de gjør kjøretøyet lettere uten at det går på bekostning av holdbarheten.

Typisk brukte støpegods bildeler er:

- Motorblokker

- Girkassehus

- Hjul

- Strukturelle braketter

- Elektroniske hus

Dette er fordi bilprodusentene gjennom denne prosessen kan produsere biler som er av høy kvalitet når det gjelder sikkerhet og effektivitet.

Rollen som støper i bilindustrien

En av de mest tradisjonelle og konsekvente prosessene i bilproduksjon kalles bilstøping. Her bearbeides smeltet metall til komponenter med kompliserte former. Motorer, girkasser, hjuloppheng og mange andre systemer krever disse delene. Den moderne bilindustrien kan ikke fungere uten denne prosedyren.

Det primære formålet med støping i bilindustrien er å lage sterke deler til en redusert kostnad. Med støping kan bilfirmaene lage tusenvis av like deler om gangen. Dette er viktig siden biler trenger nøyaktighet og stabilitet. Én feil kan påvirke sikkerheten eller ytelsen.

Fleksibilitet er et annet bruksområde for støpegods til bilindustrien. Ingeniørene kan designe mer komplekse former som ellers ville vært for kostbare å bearbeide maskinelt. Ved hjelp av støping kan man skape tynne vegger, hule og delikate detaljer. Dette gir bilprodusentene større frihet i utviklingen av nye modeller.

Et annet viktig tema er vektreduksjon. Lette biler er mer effektive og genererer mindre utslipp. For å redusere totalvekten brukes støpegods i aluminium- og magnesiumlegeringer. Dette forbedrer drivstoffeffektiviteten og fremmer bærekraft i verden.

Holdbarhet er også viktig. Støping til bilindustrien produserer komponenter som tåler ekstreme temperaturer, store belastninger og kontinuerlige vibrasjoner. For å ta et eksempel, så er det flere år til for eksempel topplokk og girkassehus går i stykker.

Til slutt støttes innovasjonen av støpeprosessen for bildeler. Elbiler bruker nye støpegods, blant annet batterikapslinger og motorbraketter. Støpeprosessen har endret seg i takt med behovene i en bransje i endring.

For å si det kort: Støping i bilindustrien dreier seg ikke bare om produksjon av komponenter. Det handler om å styrke sikkerheten, produktiviteten og utviklingen i hele bilindustrien.

Materialvalg ved støping av bildeler

Materialet som brukes i pressstøpte bildeler, er av avgjørende betydning. Materialet påvirker styrke, vekt, kostnad og ytelse. De ulike metallene som brukes, avhenger av hva delen skal brukes til i kjøretøyet.

Aluminiumslegeringer

Støping av bildeler er oftest laget av aluminium.

- Den er lett, men sterk.

- Det er antikrystallinsk, og det er viktig i kjøretøy som varer lenge.

- Det er også svært varmeledende og er perfekt for motor- og girkassekomponenter.

- Motorblokker, topplokk, sylinderhoder, hus og konstruksjonsdeler er vanligvis laget av aluminiumslegeringer.

Magnesiumlegeringer

Magnesium er enda lettere enn aluminium.

- Den har et godt forhold mellom styrke og vekt.

- Den er også god til å absorbere vibrasjoner og kan brukes i komponenter til styring og girkasse.

- Det brukes på interiørkomponenter, braketter, hus og lette karosseristrukturer.

- Den er lett, noe som reduserer kjøretøyets totalvekt, noe som er nyttig i elektriske kjøretøy.

Sinklegeringer

- Jevnere og mindre bilkomponenter som støpes med sink.

- Den har mange fine detaljer og tynne vegger.

- Den har også god slitestyrke, noe som øker holdbarheten.

- Den er økonomisk for produksjon av små og store mengder deler.

De generelle bruksområdene omfatter låser, håndtak, tannhjul og dekorative applikasjoner.

Kobberlegeringer (begrenset bruk)

Likevel har kobber og kobberbaserte legeringer færre bruksområder innen pressstøping av bildeler, selv om det finnes bruksområder.

- De er superledere av elektrisitet.

- De brukes i kontakter og elektriske hus.

- De brukes ikke mye siden kobber er tungt og kostbart sammenlignet med aluminium eller magnesium.

Hvorfor disse materialene er valgt

Bilindustrien krever kraftige materialer som er lette og slitesterke. Disse kravene oppfylles av aluminium-, magnesium- og sinklegeringer. De gjør bilene tryggere, lettere og drivstoffeffektive. Etterspørselen etter bildeler av lettvektslegeringer i støpegods vil øke ytterligere i takt med at antallet elektriske kjøretøy øker.

Fordelene med pressstøpte komponenter til bilindustrien

Støping av bildeler har mange fordeler som gjør det til et krav ved produksjon av biler. Grunnen til at bilprodusentene velger denne metoden, er at den er både nøyaktig, rask og holdbar. Vi skal se nærmere på de viktigste fordelene.

Presisjon og nøyaktighet

Presisjon er en av de største fordelene med pressstøping av bildeler. Det smeltede metallet helles inn i alle hjørner av støpeformen. Dette resulterer i komponenter med presise dimensjoner og finish. Nøyaktigheten innebærer at det kreves mindre bearbeiding i etterkant. Det sørger også for at alle delene passer perfekt til kjøretøyet.

Bruken av høy styrke og lav vekt

Dagens biler skal være kraftige, men må samtidig være lette. Denne balansen oppnås ved å støpe bildeler. Legeringer av aluminium og magnesium er lette og sterke. Med slike materialer reduseres bilens totalvekt. Dette gir bedre drivstofføkonomi og ytelse uten at det går på bekostning av sikkerheten.

Økonomi i storskalaproduksjon

Støping av bildeler er egnet for storskala produksjon. Etter å ha laget en dyse, kan den gjenbrukes tusen ganger. Dette reduserer enhetsprisen. Produksjonshastigheten reduserer også lønnskostnadene. Denne effektiviteten er avgjørende for bilprodusentene for å forbli konkurransedyktige.

Utmerket overflatefinish

Støpte deler har glatte overflater og finhet. Dette sparer ekstra arbeid med etterbehandling. Delen er ofte tilgjengelig i mange tilfeller, ettersom den er ute av formen. Utseendet til synlige bildeler forbedres også av den gode overflatefinishen.

Konsistens og pålitelighet

Alle biler krever komponenter som fungerer på samme måte. Bildeler er støpt for å gi ensartethet. Støpegods er nesten det samme som det forrige. Dette er en sikkerhetsforbedring og minimerer sjansen for feil.

Fleksibel design

En annen viktig fordel er designfriheten. Tynnveggede, buede og komplekse deler kan lages ved hjelp av pressstøping. Dette gjør det mulig for ingeniørene å være kreative og produsere deler som kan få plass i små konstruksjoner.

Langsiktig holdbarhet

Bilkomponenter utsettes daglig for stress, varme og vibrasjoner. Støpte bilkomponenter er robuste nok til å tåle slike miljøer. De er holdbare, noe som betyr at kjøretøyene varer lenger og trenger færre utskiftninger.

Bruksområder for støpegods til bilindustrien

Nesten alle komponenter i en bil er laget av støpegods av bilindustrien. De kan være plassert i motorer, girkasser, chassis og karosseristrukturer.

Eksempler på dette er

- Komponenter i motorer - cylinderhoder, motorblokker, ventildeksler.

- Kommentarer deler - hus, momentomformere, clutchdeksler.

- Deler til braketter kontrollarmer, braketter, opphengskomponenter.

- Electronic-hus Kofferter med sensorer og kontrollenheter.

Støpegods til bilindustrien er fleksibelt, og det gjør det mulig for bilprodusentene å være innovative. Selskapet kan utvikle kompliserte komponenter til lave kostnader.

Sikkerhet i støpegods til bilindustrien

Det viktigste trinnet i en bilstøping er kvalitetskontroll. Biler skal være sikre, pålitelige og holdbare. Dette innebærer at hver støpte del skal være av høy standard. Enhver mindre feil kan føre til alvorlige problemer på veien.

Dimensjonell nøyaktighet

Det kreves nøyaktige mål i hver eneste del av bilstøpingen. Hvis en del er for liten eller for stor, vil den ikke passe inn i kjøretøyet. Ingeniørene bruker presisjonsverktøy som kontrollerer størrelsen og formen på hver eneste støpegodsdel. Dette sikrer at alle delene fungerer harmonisk.

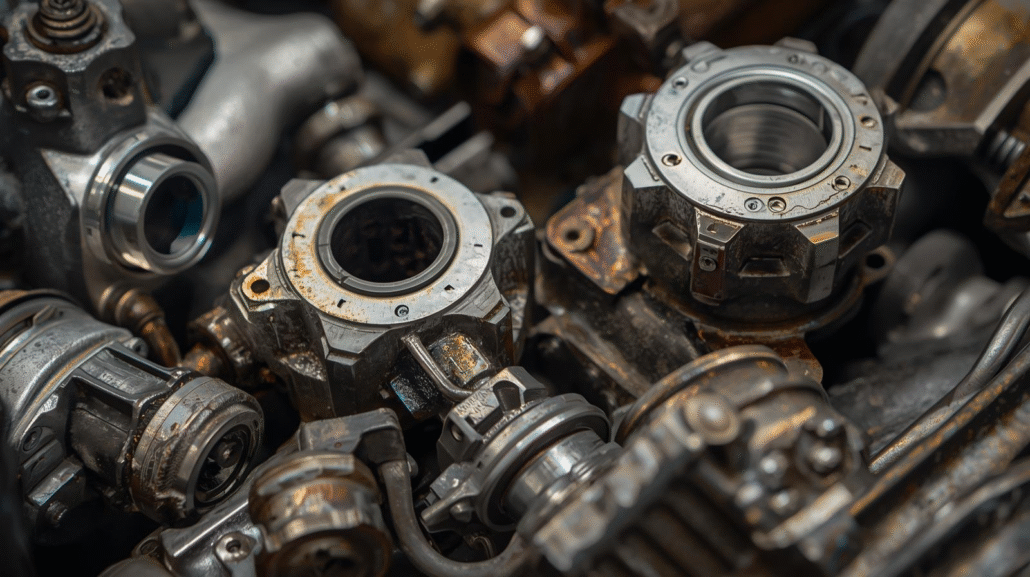

Overflateinspeksjon og visuell inspeksjon

Støpingen kan komme til sine problemområder tidlig. Delen kan være svekket av sprekker, hull eller ujevne flekker. Disse feilene blir nøye undersøkt av inspektørene. Hvis det oppdages feil, blir delen avvist allerede før den kommer inn i samlebåndet.

Røntgen og ikke-destruktiv testing

Det finnes også visse feil som er skjult i metallet, men som ikke er synlige. Det er derfor røntgentesting ofte benyttes ved støping av bildeler. Det er en teknikk som avslører tomrom, sprekker eller luftporer i delen. Ikke-destruktive tester gjør det mulig for bedrifter å lokalisere defekter uten å måtte knuse delen i biter.

Testing av mekanisk styrke

Komponenter som produseres ved hjelp av automatisk støping, må tåle stress, varme og vibrasjoner. Ingeniørene måler styrke, hardhet og fleksibilitet på prøvene. Dette er tester som sikrer at delene tåler de faktiske kjøreforholdene.

Konsistens på tvers av partier

Bilprodusenter lager et stort antall deler i løpet av en dag. Kvalitetskontrollen brukes til å garantere ensartethet i alle støpegods, uavhengig av støpetidspunkt. Det blir også tatt stikkprøver av hvert parti for å sikre at de holder samme høye standard.

De internasjonale standardene og sertifiseringene er gitt

Støping av biler er av internasjonal kvalitet, som ISO og ASTM. Disse forskriftene fastsetter retningslinjer for kvalitet og sikkerhet. Oppnåelsen av disse sertifiseringene skaper tillit blant bilprodusenter og kunder.

Inspeksjon er ikke det eneste som er viktig når det gjelder kvalitetskontroll ved støping av biler. Det handler om en trygg og pålitelig bil. Tette tester og internasjonale standarder sikrer at støpte deler er til å stole på i gatene.

Fremtiden for pressstøping av biler

Det skjer en rask endring i bilindustrien. Fremtiden bestemmes av elbiler, grønne mål og høyteknologisk produksjon. Pressstøping av biler vil fortsette å bli enda viktigere i denne nye epoken.

Større og blandede støpegods

En av de største tendensene er overgangen til større og støpte deler i ett stykke. Bilprodusentene lager ikke lenger mange små deler og setter dem sammen, men lager nå noen av de store delene i ett stykke. Den mest anerkjente er Giga Casting of Tesla. Firmaet har enorme maskiner som støper hele bak- eller frontdeler av bilene i ett stykke. Dette gjør den mindre tung, rimeligere og raskere å produsere. Dette er en trend som følges av andre bilprodusenter.

Markedsføring av elektriske kjøretøy

For å øke rekkevidden trenger elbilene lettere komponenter. Batteriet er en klumpete gjenstand, og vektreduksjon er et stort problem i rammen og karosseriet. Dette løses ved hjelp av pressstøping i aluminium og magnesium. Elbiler har allerede støpte batterihus, motorfester og kjølesystemer. Etterspørselen etter pressstøpte deler vil øke i takt med at bruken av elbiler øker.

Bruk av resirkulerte metaller

Bilindustrien er for tiden opptatt av bærekraft. De fleste selskaper tyr til resirkulert aluminium i form av pressstøping av biler. Resirkulering av aluminium er mer økonomisk og gir mindre utslipp enn utvinning av nytt materiale. I de kommende årene vil støperiene være avhengige av et lukket resirkuleringssystem, som omfatter nedsmelting av gamle bildeler og bruk av dem i nye biler.

Smarte fabrikker og automatisering

Dagens støpeanlegg blir stadig mer automatiserte. Roboter tar seg av smelting, støping, trimming og inspeksjon. Det brukes også sensorer og kunstig intelligens (AI) for å identifisere feil på et tidlig stadium i prosessen. Det er en raskere, tryggere og mer pålitelig prosess for støping av bildeler i smarte fabrikker.

Sterkere og lettere legeringer

Metallegeringene er i forskningsfronten. Det eksperimenteres med nye kombinasjoner av magnesium og aluminium for å øke styrken og opprettholde lav vekt. Varmebestandige legeringer er også relevante i komponenter som motorhus og batterikasser i elbiler. Disse avanserte materialene vil i fremtiden bli brukt i produksjonen av enda sikrere og mer effektive kjøretøyer ved hjelp av pressstøping.

Internasjonal diversifisering av pressstøperier

Antallet pressstøperier øker i takt med den økende etterspørselen etter biler over hele verden. Asia, særlig Kina og India, tar ledelsen i produksjonen. Europa og Nord-Amerika investerer også i høyteknologiske støpeanlegg. Den verdensomspennende ekspansjonen betyr at støping av biler vil fortsette å være en sentral prosess i produksjonen av kjøretøyer over hele verden.

Konklusjon

Uten pressstøping av bildelerville ikke den moderne bilindustrien eksistert. Prosessen gjør det mulig for bilprodusentene å produsere biler som er kraftige, lette og rimelige. Den er presis og effektiv, og dermed har industrien mulighet til å produsere millioner av kvalitetsdeler hvert år.

Noen av prosessene omfatter støping og pressstøping av biler, noe som sørger for at alle biler holder høy standard når det gjelder sikkerhet og ytelse. I nesten alle systemer i en bilmotor, girkasse, elektronikkhus og batterikasse finnes det støpegods til bilindustrien.

Fordelene er åpenbare. Støping av bildeler sparer penger og tid, og gir produkter med lang levetid. De bidrar også til innovasjon ved å tillate sofistikert design og lettvektsløsninger. Disse fordelene vil bare øke i takt med at bilene blir mer sofistikerte.

I fremtiden er bilindustrien bundet til fremtiden for støping av biler. Neste trinn i produksjonen vil være større støpegods, bærekraftige materialer og intelligente fabrikker. Pressstøpte deler vil bli brukt i elektriske kjøretøy, spesielt med tanke på effektivitet og ytelse.

Kort sagt, støping av bildeler er ikke deler alene. Moderne bildesign og produksjon er basert på dem. Med den voksende teknologien vil denne prosessen fortsette å produsere tryggere, renere og mer effektive kjøretøy for verden.

Ofte stilte spørsmål

Hva er pressstøpte bildeler?

De er deler av biler som produseres ved å presse smeltet metall inn i en form av stål under høyt trykk. Det er en prosess som gir kraftige, nøyaktige og lette komponenter som brukes på kjøretøy.

Hvilke metaller brukes i bilindustrien?

Aluminium-, magnesium- og sinklegeringer er de mest populære. Metaller som brukes i store mengder, er aluminium, som er sterkt og lett, magnesium, som er svært lett, og sink, som er fint og slitesterkt.

Hvorfor er det viktig at det finnes en bilstøpeform for elbiler?

Batteriene gjør elbilene tunge. Lette deler lages i pressstøpegods, noe som øker rekkevidden og effektiviteten. Batterihus og motorfester lages også ved hjelp av dette.

Hva gjør bilprodusentene for å garantere at støpegodset er av høy kvalitet (bilstøpegods)?

De utfører inspeksjoner, røntgen, dimensjonskontroll og styrketester. Dette garanterer at ingen støpegods er usikkert, feilaktig eller ugyldig.

Hva er de viktigste styrkene til pressstøpte bildeler?

De er nøyaktige, slitesterke, lette, glatte og økonomiske for masseproduksjon. Disse fordelene gjør dem uunnværlige i moderne bilproduksjon.