Støping av aluminium til bilindustrien i Kina har blitt en viktig prosess i den internasjonale leverandørkjeden som bidrar til effektivitet, bærekraft og innovasjon i bilproduksjonen. Aluminium er lett og sterkt, og gir en spesiell balanse mellom mekanisk ytelse og drivstofforbruk, noe som moderne bilprodusenter krever. Ved å minimere vekten på kjøretøyene har pressstøpte aluminiumkomponenter en direkte innvirkning på redusert drivstofforbruk, lengre batterirekkevidde i elbiler og lavere karbonutslipp. Dette gjør ikke bare teknologien viktig for produsentene, men også for miljøreguleringer over hele verden.

Denne dominansen i bilindustrien i Kina er en naturlig forlengelse av støping av aluminium. Som den største produsenten, landet med enorme produksjonstakter, med sin store leverandørkjede og med støtte fra myndighetene gjennom industripolitikken, har Kina allerede etablert seg som den største produsenten og en av de største innovatørene på området. Pressstøpesektoren i landet betjener både lokal bilindustri og utenlandske merker, og den leverer motorblokker og girkassehus, samt høyteknologiske giga-støpegods som brukes til karosseriet på elbiler.

Utviklingen av lettvektsmaterialer og mer miljøvennlige produksjonsteknologier har gått enda raskere. Dette samsvaret mellom industriell kompetanse og verdens bærekraftsmål vil holde Kina i frontlinjen når det gjelder teknologi for støping av aluminium, som er fremtiden for bilindustrien.

Innholdsfortegnelse

ToggleHva er pressstøping av aluminium?

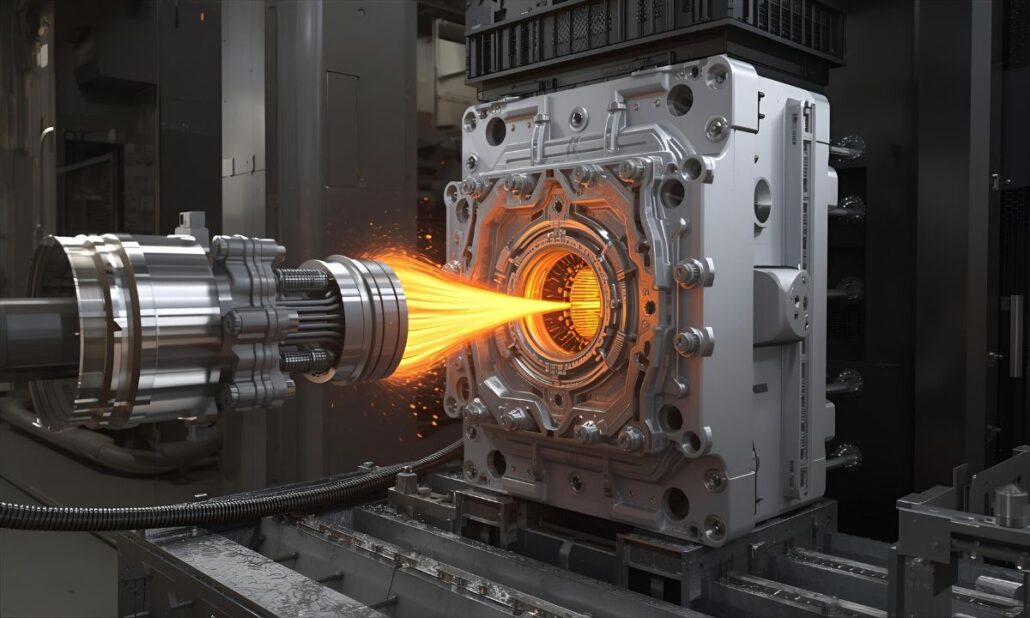

Aluminiumtrykkstøping er en produksjonsteknikk der smeltet aluminium settes under trykk og sprøytes inn i en høytrykksform av stål. Etter avkjøling og størkning produserer metallet komplekse og presise komponenter med et svært gunstig forhold mellom styrke og vekt. De vanligste bildelene som produseres, er motorblokker, girhus, hjul, braketter og strukturelle karosserideler.

Hvorfor er Kina ledende innen pressstøping av aluminium?

- Omfanget av produksjonen Kina har tusenvis av støpefirmaer, små leverandører og multinasjonale joint venture-selskaper.

- Kostnadsfordel Lønnskostnadene og den brede leverandørkjeden er konkurransedyktige, noe som gjør produksjonen økonomisk.

- Teknologiske fremskritt De fleste kinesiske produsenter har tatt i bruk høytrykksstøping (HPDC), vakuumstøping og halvfast støping i et forsøk på å produsere produkter av bedre kvalitet og med færre defekte produkter.

- Offentlige bestemmelser Politikken som fremmer lettvektskjøretøy og elektrisk mobilitet, har økt etterspørselen etter støpte deler i aluminium.

Støpeprosessen for aluminium

Aluminiumstøping er en av de mest spesialiserte produksjonsteknikkene som gjør det mulig å lage komplekse og nøyaktige bilkomponenter med gode mekaniske egenskaper. Den omfatter flere velregulerte faser, og hver av dem kan ses på som et skritt mot kvalitet, styrke og holdbarhet i sluttproduktet. Her følger en gjennomgang av hver av fasene:

1. Klargjøring av støpeform

Stålformen, vanligvis av herdet verktøystål, rengjøres og kontrolleres fullstendig før produksjonen starter, og den skal være fri for slitasje eller skader. Deretter påføres slippmiddelet eller smøremiddelet i formens hulrom, noe som har en rekke viktige formål. Det forhindrer at det smeltede aluminiumet kleber seg til formen, sørger for jevn utstøting av delene og bidrar til å opprettholde temperaturen i støpeformen i påfølgende støpesykluser. Det er viktig å klargjøre støpeformen på riktig måte, ettersom dette har direkte innvirkning på overflatekvaliteten og dimensjonsnøyaktigheten til den ferdige komponenten.

2. Smelting og legeringspreparering

Det begynner med smelting av aluminiumsblokker eller resirkulert skrap i en høytemperaturovn som kan være enten gassdrevet, elektrisk drevet eller indusert. I denne fasen overvåkes smeltet aluminium nøye for å opprettholde et optimalt temperaturområde på rundt 660 til 700 °C, slik at massen blir flytende og feilene reduseres. Elementer som silisium, magnesium og kobber legeres for å forbedre visse egenskaper som styrke, korrosjonsbestandighet eller varmeledningsevne. Det er viktig å holde den kjemiske sammensetningen nøyaktig, siden en liten endring i den kan ha stor innvirkning på funksjonaliteten til elementene i bilindustrien.

3. Høytrykksstøping (injeksjon)

Etter at det smeltede aluminiumet har oppnådd ønsket tilstand, helles det i den klargjorte støpeformen av stål ved hjelp av en høytrykksstøpemaskin (HPDC). Injeksjonstrykket ligger vanligvis på mellom 110 og 175 MPa, noe som gjør at det flytende metallet fyller selv de mest komplekse støpeformene med stor nøyaktighet. Høytrykket bidrar også til å redusere porøsitet og krymping, slik at man kan produsere høyfaste og tette deler. Dette anses som prosessens midtpunkt, siden det er avgjørende for kvaliteten på støpestykket og hvorvidt kompliserte former kan produseres uten at den strukturelle integriteten brytes.

4. Avkjøling og størkning

Det smeltede aluminiumet sprøytes deretter inn og kjøles raskt ned og stivner i stålformen. Avkjølingshastigheten opprettholdes hele tiden for å sikre at krystalliseringen er jevn og at indre spenninger eller skjevheter minimeres. Avkjølingstiden varierer sterkt med tykkelsen og kompleksiteten til komponenten som støpes; en tynnvegget komponent kan størkne i løpet av noen sekunder, mens en mer kompleks del kan ta en lengre syklus å størkne. Velorganiserte kjølekretser (vannkanaler eller oljekretser innebygd i støpeformen) er vanlig for å sikre jevnhet i hele produksjonskjøringen. Det er viktig å oppnå en balanse mellom styrke, duktilitet og dimensjonsnøyaktighet ved hjelp av riktig størkning.

5. Utkasting

Etter at delen har herdet, presser utstøpingspinner i støpeformen støpestykket ut. I dette trinnet er det nødvendig med nøyaktighet for å unngå at følsomme områder eller tynne vegger i delen brenner seg fast. I storskalaproduksjon av bildeler er man ofte avhengig av automatiserte utstøpingssystemer, noe som sikrer en jevn syklustid og minimerer manuelt arbeid. Utstøtingsprosessen kan virke enkel, men hvis den utføres feil, kan det oppstå overflatedefekter, sprekker eller skjevheter, noe som kan ha negativ innvirkning på sluttproduktets brukbarhet.

6. Trimming og etterbehandling

Rå støpegods kan inneholde store mengder fremmedmateriale, for eksempel flammer, utløpere eller til og med grater, etter utstøping, og dette må fjernes. For å oppnå en nøyaktig kantlinje brukes vanligvis en hydraulisk presse eller en CNC-maskin til trimming. Andre etterbehandlingsprosesser som sandblåsing forbedrer overflatestrukturen, og maskinbearbeiding gir den høye dimensjonstoleransen som er nødvendig for motor- eller transmisjonskomponenter. De kan varmebehandles for å øke styrken og hardheten, og belegg eller anodisering kan øke korrosjonsbestandigheten. Dette er de nødvendige sekundærprosessene, fordi de tar den rå støpegodset til neste nivå, der det forvandles til en funksjonell og pålitelig bilkomponent.

7. Inspeksjon og kvalitetskontroll

Det siste trinnet er den intensive inspeksjonen, der alle støpegodsene skal være av bilkvalitet. Dimensjonskontroller utføres ved hjelp av koordinatmålemaskiner (CMM), og porøsitet og innvendige feil avdekkes ved hjelp av røntgeninspeksjon eller ikke-destruktiv testing (NDT), for eksempel ultralydskanning. Overflatefinish og mekanisk styrke testes også for å fastslå om spesifikasjonene overholdes. Statistisk prosesskontroll (SPC) og moderne elektroniske overvåkingssystemer kan også tas i bruk i storskalaproduksjon for å sikre at kvaliteten på tusenvis av materialer er konsistent. Med tanke på hvor viktige disse delene er for både kjøretøyets sikkerhet og ytelse, er det nødvendig med streng kvalitetskontroll.

Innkjøp av materialer til bruk i støping av aluminium til bilindustrien

I Kina brukes det hovedsakelig aluminiumlegeringer i pressstøping til bilindustrien, og disse velges på grunn av vekt, styrkeforhold, korrosjon og resirkulerbarhet.

Vanlige aluminiumslegeringer

ADC12 (Al-Si-Cu-legering)

- Store bildeler brukes ofte i Kina på grunn av deres høye støpbarhet og korrosjonsbestandighet.

- Bruksområder: Motorblokk, girkassehus, konstruksjonsdeler.

A380

- God styrke, varmeledningsevne og korrosjonsbestandighet.

- Bruksområder: Girkassehus, braketter og varmestyringssystemer.

AlSi9Cu3

- Tynnveggede komponenter kan brukes med høy flytbarhet og trykktetthet.

- Bruksområder: (I motorer) Motordeksler, topplokk.

AlSi10Mg

- Gode mekaniske egenskaper ved varmebehandling.

- Bruksområder: EV-strukturelle komponenter av sikkerhetsmessig betydning.

Viktige materialhensyn

- Kontroll av urenheter: Mengden jern må være liten for å forhindre sprøhet.

- Resirkulerbarhet: Sekundært (resirkulert) aluminium brukes i stor utstrekning for å spare penger og energi.

- Krav til ytelse: Legeringene velges i henhold til mekaniske krav (strekkfasthet, utmattingsbestandighet, varmeledningsevne).

- Kompatibilitet med overflatebehandling: Materialene må være kompatible med anodisering, pulverlakkering eller plettering for korrosjonsbestandighet.

Bruksområder i bilindustrien

Elektriske kjøretøyer (EV)

Lette pressstøpte komponenter i aluminium er nå uvurderlige i elbilsektoren, der den totale vektreduksjonen er direkte proporsjonal med kjøretøyets energieffektivitet og rekkevidde. Batterikapslinger, motorkapslinger og store karosserikomponenter blir i stadig større grad produsert ved hjelp av høytrykksstøping. Bruken av aluminium maksimerer ikke bare sikkerheten på grunn av den strukturelle integriteten, men gjør det også mulig for bilprodusentene å optimalisere den termiske ytelsen til batteriene, noe som er avgjørende for ytelsen og levetiden. Pressstøping er en grunnleggende teknologi i det raske skiftet til ren mobilitet i hele Kina, der produksjonen av elbiler er ledende i sin kategori globalt.

Motor og girkasse

Aluminiumstøping brukes ofte til å lage motorhus, topplokk og girkassehus i tradisjonelle biler med forbrenningsmotor. Alle disse delene må tåle høye temperaturer, vibrasjoner og mekaniske påkjenninger, og derfor er forholdet mellom vekt og styrke en av aluminiums sterke sider. Ved å erstatte det tyngre støpejernet med aluminium kan bilprodusentene oppnå betydelige endringer i kjøretøyets totalvekt uten at det går på bekostning av levetiden. Dette vil bidra til bedre drivstofføkonomi og reduserte utslipp. Kinesiske støperier forsyner også produsentene av hybridbiler med lettere, men høytytende motor- og transmisjonsdeler for å fylle gapet mellom tradisjonell og elektrisk mobilitet.

Strukturelle deler

Det er en økende tendens til å erstatte sammenstillinger av flere sveisede eller boltede stålkonstruksjoner med store støpte komponenter i aluminium. Denne endringen gjør det enklere å montere et kjøretøy, minimerer antall deler og øker den strukturelle stivheten. Aluminiums energiabsorberende egenskaper gjør det spesielt interessant for kollisjonsrelevante bruksområder som støtdempere, underrammer og tverrstag. Noen kinesiske produsenter bruker gigastøpingsteknologi for å produsere komplette karosserier bak eller foran i ett enkelt stykke aluminium. Dette forbedrer ikke bare kollisjonssikkerheten, men senker også produksjons- og monteringskostnadene, og er i tråd med den globale trenden med å skape lette, sikre og effektive biler.

Varmestyringssystemer

Aluminium har bedre varmeledningsevne, og er derfor det foretrukne materialet for styringssystemer i konvensjonelle og elektriske kjøretøy. Radiatorer, ladeluftkjølerhus og batterikapslinger er avhengige av aluminiumstøping for å gi tilstrekkelig varmeregulering. Når det gjelder elbiler, er optimale batteritemperaturer viktig for ytelsen, ladehastigheten og sikkerheten. Med trykkstøpte aluminiumshus kan bilprodusentene skape et kompromiss mellom lettvektsdesign og høy termisk ytelse. Kinesiske produsenter investerer også tungt i presisjonsstøping for å møte den økende etterspørselen etter avanserte termostyringsløsninger i det raskt voksende markedet for elbiler.

Utfordringer og trender

Kvalitetsstandarder

Strenge internasjonale kvalitetssertifiseringer, som IATF 16949 og ISO 9001, er en forutsetning for leverandører som ønsker å konkurrere på verdens bilindustrimarkeder. Disse standardene gjelder for alle nivåer i produksjonen, fra innkjøp av råmaterialer til sluttkontroll, og dette gjør delene pålitelige og ensartede. For kinesiske pressstøperier er disse standardene ikke bare en forutsetning for å kunne eksportere til Europa og Nord-Amerika, men også en vei til å vinne tillit blant lokale bilprodusenter. Inspeksjonsteknologi på høyt nivå, statistisk prosesskontroll og automatisert kvalitetsovervåking blir stadig mer utbredt for å oppfylle slike utfordrende krav.

Miljømessig press

Støpeprosessen for aluminium er svært energikrevende, spesielt i smelteprosessen. Etter hvert som miljøhensyn har blitt viktigere og offentlige reguleringer har blitt strengere, er produsentene i Kina under større press for å bli grønnere. De innfører energieffektive ovner, gjenvinning av spillvarme og integrering av fornybar kraft for å redusere karbonutslippene. Presset for å nå målene om karbontopp innen 2030 og karbonnøytralitet innen 2060, som er foreslått i Kinas mål, kjent som "dual carbon", har dessuten ført til at det investeres stadig mer i bærekraftig støpeteknologi. De selskapene som ikke tilpasser seg, vil kanskje ikke være konkurransedyktige nok fordi globale bilprodusenter legger større vekt på en miljøansvarlig leverandørkjede.

Innovation Drive

Med introduksjonen av Tesla Giga Casting har bilstøpeindustrien blitt redefinert, fordi den har bevist at en bil kan støpes i én stor blokk, og at det er mulig å produsere et helt kjøretøy. Innovasjonen reduserer antall deler, montering og produksjonskostnader, i tillegg til at den forbedrer stivheten til kjøretøyene. Kinesiske bedrifter ligger ikke på etterskudd, og de investerer i ultrastort høytrykksstøpeutstyr med over 10 000 tonns klemkraft. Selskaper som LK Group og Yizumi er i ferd med å utvikle og markedsføre disse maskinene, som plasserer Kina i spissen for verdens megastøpingskonkurranse. Denne tendensen er en overgang mellom tradisjonell komponentstøping og innovasjon i masseproduksjon på strukturnivå.

Bærekraft

En av de viktigste trendene innen pressstøping av aluminium er bærekraft. Resirkulering av aluminium er økonomisk attraktivt og bruker dessuten mindre energi, opptil 95 prosent av primæraluminiumproduksjonen. Resirkuleringskapasiteten til kinesiske produsenter øker også raskt, slik at de har en konstant tilgang på sekundæraluminium som kan brukes i pressstøping. Bilprodusentene samarbeider også mer med leverandører av støpegods for å oppnå resirkulering i lukkede kretsløp, der skrap fra produksjonen samles inn og smeltes om til bruk igjen. Denne overgangen til en sirkulær økonomi reduserer ikke bare kostnadene, men bidrar også til å redusere bedriftenes karbonavtrykk, noe som ikke bare tilfredsstiller lovpålagte krav, men også kundenes krav om en mer miljøvennlig bil.

Markedsstørrelse og vekst

Kina står for over 50 prosent av all produksjon av aluminiumstøpegods i verden, og er dermed det største regionale kraftsenteret innen produksjon. Bransjen anslår at det kinesiske markedet for pressstøping av aluminium vil nå 25 milliarder USD og vokse med 7-9 prosent per år innen 2030. Drivkreftene bak denne veksten er den økende produksjonen av elektriske kjøretøy, det akselererende behovet for lettvektsløsninger i bilindustrien for å overholde drivstoff- og utslippskravene, og det økende antallet kinesiske bilprodusenter over hele verden.

Viktige produksjonsregioner i Kina

Noen av provinsene dominerer innen støping av aluminium til bilindustrien. Guangdong-provinsen har utviklet seg til å bli et stort knutepunkt for støping av aluminium til bilindustrien og elektronikkindustrien, med et sterkt eksportnettverk. Zhejiang-provinsen er den regionen som har gjort seg mest bemerket innen presisjonsstøping og har tette forbindelser med utenlandske bilprodusenter. Shandong og Jiangsu har i mellomtiden konsentrasjoner av store enheter med høykapasitetsstøperier som ikke bare betjener lokale produsenter, men også de utenlandske markedene, noe som blir enda sterkere fordi Kina er verdens ledende produsent av pressstøpegods.

| Legering | Viktige egenskaper | Typiske bruksområder | Merknader om bruk i Kina |

| ADC12 | Utmerket støpbarhet, god korrosjonsbestandighet | Motorblokker, girkassehus, braketter | Mest brukte legering i Kina for støping til bilindustrien |

| A380 | Høy styrke, god varmeledningsevne | Girkassehus, motordeksler, varmevekslere | Populær på både hjemme- og eksportmarkedet |

| AlSi9Cu3 | Høy flytbarhet, god trykktetthet | Topplokk, tynnveggede deler | Egnet for komplekse former og presisjonsdeler |

| AlSi10Mg | Sterke mekaniske egenskaper, varmebehandlingsbar | Strukturelle EV-komponenter, kollisjonsrelevante deler | Brukes i økende grad i giga-støping og elbilapplikasjoner |

| Sekundær aluminium | Lavere kostnader, bærekraftig, energieffektiv | Generelle bilkomponenter, ikke-kritiske deler | Mye brukt for å støtte resirkulerings- og karbonmål |

Teknologiske nyvinninger

Kinesiske pressstøperier tar i bruk ny teknologi for å holde seg konkurransedyktige:

- Giga Casting: For å følge etter Tesla lager noen selskaper som LK Group og Yizumi pressstøpeenheter på over 10 000 tonn av store karosserikomponenter (BIW).

- Vaccum Die Casting: Porene i aluminiumsdelene minimeres, og metallene brukes deretter i sikkerhetsrelaterte deler av bilen.

- Automatisering og robotteknologi: Robotarmer brukes til å sprøyte, trekke ut og trimme for å forbedre regularitet og optimalisering.

- Simuleringsprogramvare: Dette er den avanserte formflytanalysen som vil bidra til å minimere feil før produksjon.

Rollen i produksjon av elektriske kjøretøy

Elbilmarkedet er et av de viktigste vekstområdene for aluminiumstøpeindustrien i Kina. Støpt aluminium er vanlig i batterikapslinger, motorhus og chassis, og det forbedrer termisk ytelse, styrke og effektivitet. Aluminium bidrar til lang rekkevidde og lavere kostnader ved at det reduserer vekten og antallet deler i et kjøretøy. Kina produserer mer enn 60 prosent av elbilene i verden, og etterspørselen er fortsatt økende.

Bærekraft/gjenvinning

Det meste av pressstøpingen av aluminium i Kina har blitt mer bærekraftig, og resirkulert aluminium har overtatt den sentrale rollen. Det bruker bare en fjerdedel av energien som trengs for å produsere primærsmelting, og reduserer kostnadene og utslippene. Smelteverkene blir i stadig større grad partnere med bilprodusentene for å legge til rette for sirkulærøkonomiske modeller. I tråd med prinsippene i de kinesiske målene for karbondubbelen gir resirkulering og renere prosesser langsiktige fordeler for produsenter som ønsker å oppnå konkurransekraft og internasjonal tillit.

Konkurranselandskap

Aluminiumstøpeindustrien i Kina er svært konkurranseutsatt, og store aktører leverer til både det innenlandske og det internasjonale markedet. Ningbo Tuopu Group har spesialisert seg på å levere strukturdeler til internasjonale bilprodusenter, og Dynacast har presisjonsfabrikker i Kina. Guangdong Hongtu Technology spesialiserer seg på batterikomponenter til elbiler, mens Wencan Group har spesialisert seg på lettvektsdeler til europeiske biler. Selskapene understreker Kinas økende lederskap innen avansert pressstøping.

Fremtidsutsikter

Teknologi og internasjonale endringer i bilindustrien vil ha en sterk sammenheng med fremtiden for pressstøping av aluminium til bilindustrien i Kina. En av de største endringene er bruken av kunstig intelligens (AI) og smart produksjon i støpeprosesser. Ved hjelp av AI-basert prediktivt vedlikehold, feildeteksjon og sanntidsovervåking vil produsentene kunne minimere nedetid, forbedre kvaliteten og maksimere effektiviteten, noe som gjør produksjonen mer forutsigbar og kostnadseffektiv.

Den andre trenden er at kinesiske pressstøperier vokser inn i internasjonale leverandørnettverk. Det er en tendens til at mange bedrifter forlater hjemmemarkedet for å bli Tier 1-leverandører til store originalprodusenter i Europa og Nord-Amerika. Dette er et tegn på de kinesiske leverandørenes økende tekniske kompetanse og på at verdens bilprodusenter blir stadig mer avhengige av den konkurransedyktige kinesiske produksjonskapasiteten.

Bransjen er også i ferd med å ta en ny form på grunn av overgangen til megastøping. De kinesiske produsentene følger Tesla-konseptet med giga-støping, og investerer i ultrastore høytrykksstøpemaskiner som kan støpe deler av bilens understell i ett stykke. Innovasjonen har ført til mindre kompleksitet i monteringen, økt strukturell integritet og lave produksjonskostnader, noe som gjør den svært ettertraktet i fremtidige kjøretøyplattformer, særlig elektriske kjøretøyer.

Endelig er lederskap innen bærekraft i ferd med å bli en markør for langsiktig konkurranseevne. Bedrifter som tar i bruk resirkuleringsteknologier, bruker sekundæraluminium og investerer i lavutslippsmetoder for smelting, vil tjene på dette både økonomisk og miljømessig. Nå som Kina er på vei mot karbonnøytralitet, vil pressstøperier som følger denne agendaen, være i en bedre posisjon til å overholde regelverket, møte de internasjonale markedskravene og drive industrien inn i en grønn fremtid.

Konklusjon

Den Aluminiumstøpeindustrien for bilindustrien i Kina er i en fase med høy vekst, påvirket av verdens etterspørsel etter lette, effektive og miljøvennlige transportmidler. I takt med at bilprodusentene går over til produksjon av elektriske kjøretøy, øker også etterspørselen etter aluminiumbaserte produkter eller batterikapslinger, motorhus og konstruksjonsdeler. Denne trenden understreker hvor viktig pressstøpeteknologien er for å minimere vekten på kjøretøyet, øke effektiviteten og overholde strenge miljøregler. Kinesiske produsenter investerer også i moderne prosesser, blant annet høytrykksstøping, vakuumstøping og gigastøping, for å holde seg konkurransedyktige på internasjonal basis. Samtidig skjer det en gradvis overgang til resirkulert aluminium og miljøvennlig produksjon, noe som gjør at industrien er i tråd med de nasjonale målene for karbonreduksjon. Kina befester sin rolle som verdens største bilprodusent og teknologileder i den globale aluminiumstøpeindustrien.