Odlewanie ciśnieniowe to proces odlewania metali, który wykorzystuje wysokie ciśnienie do produkcji złożonych, precyzyjnych elementów metalowych o dużej objętości, z doskonałym wykończeniem powierzchni i dokładnością wymiarową. Osiąga się to poprzez szybkie, wysokociśnieniowe wtryskiwanie stopionego metalu do utwardzonej formy. forma stalowa, znany jako matryca. Po zestaleniu się metalu matryca jest otwierana, a gotowy element jest wyrzucany, przycinany lub poddawany lekkiej obróbce wtórnej.

Ze względu na szybkość, powtarzalność i zdolność do tworzenia cienkościennych, szczegółowych odlewów, odlewanie ciśnieniowe jest szeroko stosowany w sektorach motoryzacyjnym, elektronicznym, lotniczym, AGD i produktów konsumenckich.

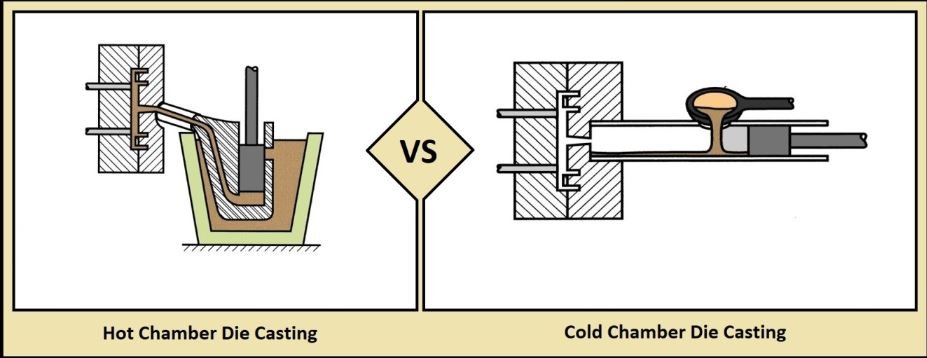

Procesy odlewania wysokociśnieniowego dzielą się na dwa główne typy: Odlewanie ciśnieniowe w komorze gorącej i zimnej. Chociaż oba procesy wykorzystują ciśnienie do wtłaczania stopionego metalu do matrycy, sposoby topienia, manipulowania i wtryskiwania metalu znacznie się różnią. Różnice te wpływają na rodzaj stosowanych metali, czas cyklu, koszty produkcji, żywotność narzędzi i rozmiar części.

Odlewanie ciśnieniowe z gorącą komorą integruje piec do topienia z maszyną odlewniczą, umożliwiając szybsze przetwarzanie i lepszą przydatność do stopów o niskiej temperaturze topnienia. W przypadku odlewania ciśnieniowego z zimną komorą stosuje się jednak oddzielny piec, a stopiony metal jest za każdym razem wlewany do maszyny. Taki układ jest preferowany, gdy stop ma wyższą temperaturę topnienia, np. aluminium i miedź.

Znajomość różnic między tymi dwoma procesami pomaga Odlewy ciśnieniowe Chiny wybrać najbardziej skuteczną, opłacalną i technicznie wykonalną metodę dla aplikacji firmy.

Spis treści

ToggleOdlewanie ciśnieniowe z gorącą komorą: Proces i wiedza techniczna

Odlewanie ciśnieniowe z gorącą komorą to wysokociśnieniowy proces odlewania metali stosowany głównie do stopów o niskiej temperaturze topnienia. Ma szerokie zastosowanie w przemyśle motoryzacyjnym, elektronicznym, telekomunikacyjnym i dóbr konsumpcyjnych, a także w sektorach wymagających dużych prędkości produkcji, wąskich tolerancji wymiarowych i dobrego wykończenia powierzchni.

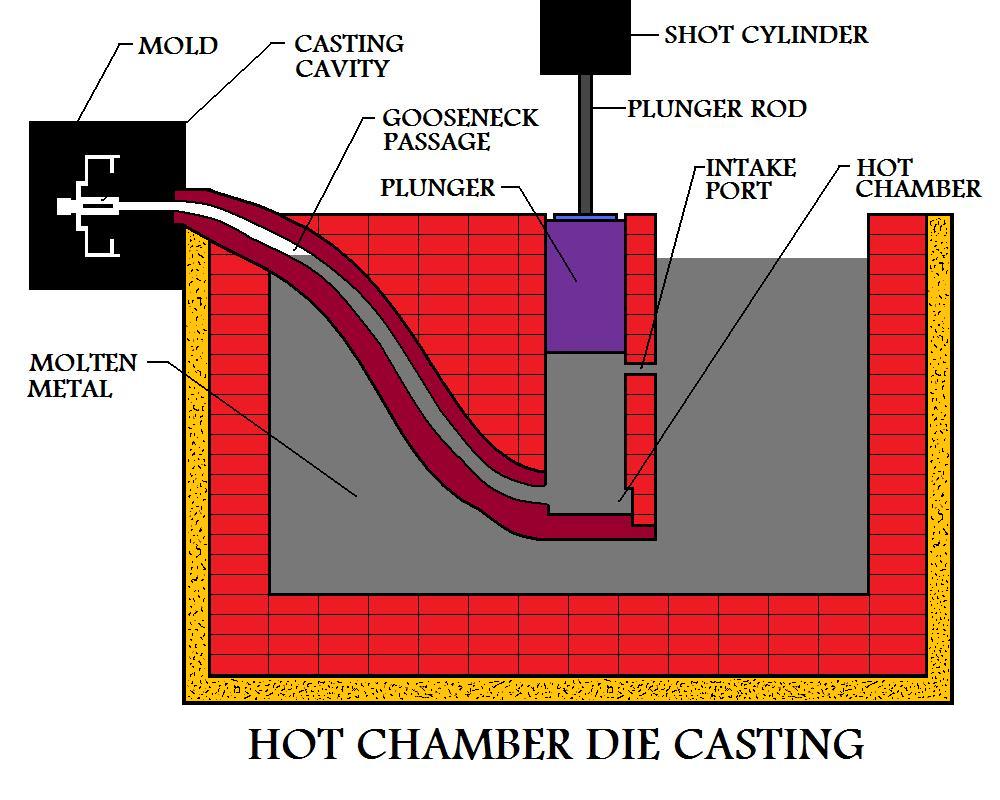

Kluczową cechą tego procesu jest to, że piec do topienia jest zintegrowany z maszyną odlewniczą. W tego typu konstrukcji stopiony metal jest utrzymywany w stanie ciągłej gotowości do wtrysku, co skraca czas obsługi i skutkuje produkcją, która jest znacznie bardziej wydajna niż w przypadku innych metod odlewania.

Podsumowanie procesu

| Proces | Wyjaśnienie |

| Topienie | Metal jest utrzymywany we wbudowanym piecu w stanie stopionym w temperaturze około 400-450 °C w przypadku stopów cynku i 600 °C w przypadku niektórych stopów magnezu. |

| Napełnianie gęsiej szyi | W tym układzie tłok hydrauliczny jest używany do wycofywania, aż stopiony metal wypełni komorę gęsiej szyi. |

| Wstrzyknięcie | Tłok porusza się do przodu i wtryskuje metal do wnęki matrycy z prędkością do 3060 m/s. |

| Solidyfikacja | Chłodzenie i krzepnięcie metalu trwa od 2 do 10 sekund, w zależności od grubości części. |

| Wyrzut | W tym miejscu otwiera się matryca, a odlew jest usuwany przez kołki wyrzutowe matrycy. |

| Powtórzenie | Całkowity czas cyklu wynosi od 3 do 15 sekund, co umożliwia produkcję na dużą skalę. |

Proces odlewania ciśnieniowego w gorącej komorze

W odlewanie ciśnieniowe z gorącą komorą, Stopiony metal jest zatrzymywany we wbudowanym piecu zamontowanym na maszynie. Stopiony metal zanurza element zwany gęsią szyją. Gdy tłok jest wycofany, port wlotowy dostarcza stopiony metal do komory wtryskowej. Tłok jest następnie uruchamiany hydraulicznie, kierując metal przez gęsią szyję do wnęki matrycy z dużą prędkością. Szybkość wtrysku może osiągnąć 30-60 metrów na sekundę, wypełniając wnękę przed zestaleniem się metalu.

Po odlaniu stopiony metal jest poddawany ciśnieniu i chłodzony. Krzepnięcie trwa zazwyczaj od 2 do 10 sekund, w zależności od grubości ścianki i stopu. Gdy część jest już zestalona, matryca jest otwierana, a trzpienie wypychacza wypychają odlew. Następnie maszyna zamyka się i rozpoczyna kolejny cykl.

Parametry techniczne i warunki pracy

Proces jest przeprowadzany w dobrze kontrolowanych zakresach temperatury i wysokiego ciśnienia, aby zapewnić jakość i bezpieczeństwo narzędzi. Stopy cynku mogą być odlewane w temperaturach od 400 do 450 °C. Z kolei stopy magnezu mogą być odlewane w temperaturach bliższych 600 °C. Ciśnienie wtrysku wynosi zazwyczaj 7-35 MPa (około 1000-5000 psi). Temperatura matrycy jest utrzymywana między 150 a 250 °C, aby zapewnić stały przepływ metalu i kontrolowane chłodzenie.

Ze względu na szeroki zakres rozmiarów maszyn, siła zacisku wynosi zazwyczaj od 20 do 500 ton. Masa śrutu jest zwykle mniejsza niż 1 kilogram, ale maszyny mogą obsługiwać do 5 kilogramów. Jest to jedna z najszybszych metod formowania metalu, z szybkością produkcji często sięgającą 300-700 części na godzinę ze względu na wysoką szybkość cyklu.

Obowiązujące limity materiałów i stopów

Odlewanie ciśnieniowe z gorącą komorą dotyczy tylko stopów, które nie atakują żelaza w wysokich temperaturach. Najbardziej powszechne są stopy cynku, w tym Zamak 3 i Zamak 5, które mają temperaturę topnienia bliską 385 °C. Jest on również powszechnie stosowany ze stopami magnezu, takimi jak AZ91D, który topi się w temperaturze około 595 °C. Możliwe jest również przetwarzanie stopów ołowiu i cyny, ale ich zastosowania przemysłowe są bardziej ograniczone. Proces ten nie może być stosowany do aluminium, którego temperatura topnienia wynosi około 660 stopni Celsjusza, co może zniszczyć zanurzone elementy wtryskowe.

Korzyści z wydajności i ograniczenia praktyki

- Szybkość jest jedną z największych zalet odlewania ciśnieniowego z gorącą komorą.

- Piec jest zintegrowany, a etapy przenoszenia metalu nie są rozdzielone, co skraca czas cyklu i zużycie energii o około 20-30 procent w porównaniu z systemami zimnokomorowymi.

- Tolerancje wymiarowe mogą być tak niskie, jak ±0,05 mm, a wykończenie powierzchni o wartości Ra może wynosić 1,6-3,2 µm.

- Żywotność narzędzia jest również dobra, z obciążeniami 500 000 lub więcej cykli obserwowanymi w dobrze utrzymanych warunkach.

- Niemniej jednak, ze względu na ciągły kontakt między gęsią szyjką, tłokiem i stopionym metalem, dochodzi do zużycia.

- Części te mogą być wymieniane w ciągu 50 000 do 100 000 cykli. Proces ten jest również najbardziej odpowiedni dla małych i średnich komponentów, a nie dużych elementów konstrukcyjnych.

| Parametr | Typowy zakres |

| Temperatura metalu | 400-450°C (cynk), do 600°C (magnez) |

| Ciśnienie wtrysku | 7-35 MPa (1,000-5,000 psi) |

| Czas cyklu | 3-15 sekund |

| Tonaż maszyny | 20-500 ton |

| Wskaźnik produkcji | 300-700 części/godz. |

| Temperatura matrycy | 150-250°C |

| Typowa waga części | 0,02-5 kg |

Odlewanie ciśnieniowe w zimnej komorze: Proces i obserwacje techniczne

Odlewanie ciśnieniowe z zimną komorą to wysokociśnieniowy proces odlewania metali odpowiedni dla stopów o średniej i wysokiej temperaturze topnienia. Jest powszechnie stosowany w branżach takich jak motoryzacja, lotnictwo, maszyny przemysłowe i elektronika, które wymagają mocnych, lekkich komponentów o precyzyjnych wymiarach.

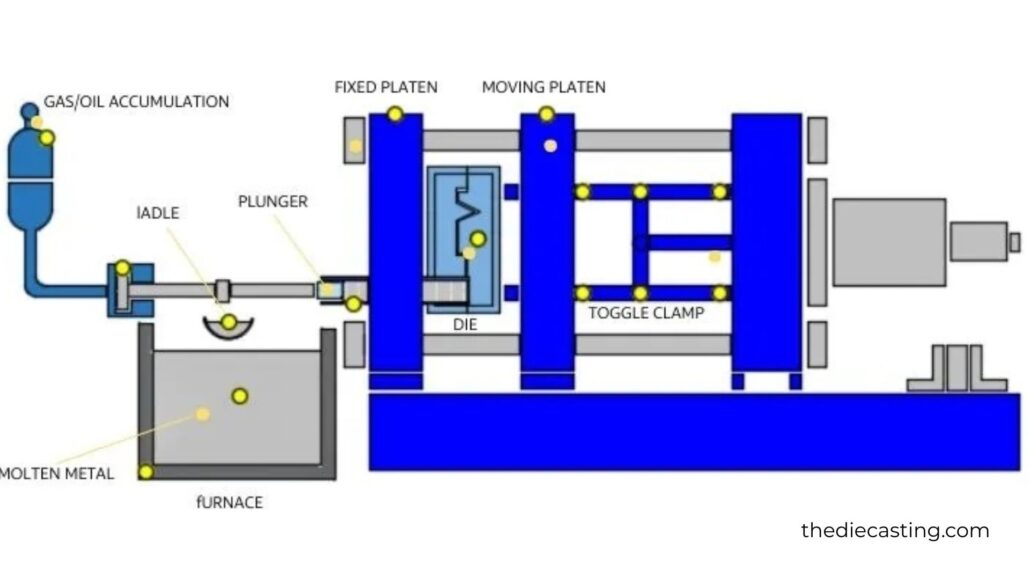

Proces ten wykorzystuje oddzielny piec do topienia metalu, zamiast odlewania ciśnieniowego z gorącą komorą. Każdy zastrzyk jest przenoszony do maszyny odlewniczej wraz ze stopionym metalem, dzięki czemu system nadaje się do materiałów, które mogłyby zaszkodzić procesowi wtrysku zanurzeniowego. To geometryczne rozróżnienie charakteryzuje tryb pracy, prędkość produkcji i zakres materiałowy procesu zimnokomorowego.

Przegląd procesu

Podczas Odlewanie ciśnieniowe w zimnej komorze, Metal jest topiony w zewnętrznym piecu w temperaturze odpowiedniej dla danego stopu. Temperatura topnienia stopy aluminium zazwyczaj mieści się w zakresie 660-700 °C, a stopy na bazie miedzi mogą być topione w temperaturach przekraczających 1000 °C. Po stopieniu określona ilość metalu jest wlewana do tulei odlewniczej maszyny odlewniczej za pomocą ręcznej kadzi lub zautomatyzowanego systemu zrobotyzowanego. Tuleja jest wykonana z hartowanego stalowego cylindra, który jest podatny na powtarzające się obciążenia termiczne i mechaniczne.

Wtrysk metalu i krzepnięcie

Po dodaniu stopionego metalu do tulei wtryskowej, tłok hydrauliczny przesuwa się, wtłaczając metal do wnęki matrycy pod wysokim ciśnieniem. Ciśnienie wtrysku jest bardzo wysokie, zazwyczaj 30-150 MPa (około 4,350-21,750 psi), w porównaniu do odlewania z gorącą komorą. Metal zostanie wlany do forma z dużą prędkością, aby zapewnić wypełnienie wnęki do punktu zestalenia.

Po wypełnieniu wnęki, ciśnienie jest stosowane do momentu zestalenia się metalu. Czas krzepnięcia zależy również od rozmiaru części i grubości ścianki, ale zazwyczaj wynosi od 5 do 20 sekund. Gdy metal zestali się, matryca jest otwierana za pomocą kołków wypychacza, wypychając odlew. Ponieważ metal musi być ponownie załadowany w każdym cyklu, całkowite czasy cyklu są dłuższe niż w przypadku odlewania w gorącej komorze, zwykle 20-60 sekund.

Warunki pracy

Zimna komora odlewanie ciśnieniowe jest używana w trudniejszych warunkach termicznych i mechanicznych. Temperatury matryc są zazwyczaj utrzymywane w zakresie od 200 do 300 °C, aby zrównoważyć przepływ metalu i żywotność narzędzia. Woda lub olej krąży w kanałach chłodzących matrycy, aby skutecznie chłodzić matrycę i regulować szybkość krzepnięcia. Wady takie jak skurcz, porowatość i wypaczenia są minimalizowane dzięki skutecznemu zarządzaniu temperaturą.

Tłok i tuleja wtryskowa nigdy nie są całkowicie zanurzone w stopionym metalu, w przeciwieństwie do elementów układu wtryskowego. Ogranicza to atak chemiczny i naraża je na szok termiczny w każdym cyklu. Elementy te są zwykle wytwarzane z wysokiej jakości stali narzędziowej i wymagają regularnej wymiany lub konserwacji po serii serii produkcyjnych.

Specyfikacja maszyny

Maszyny do odlewania ciśnieniowego są zazwyczaj większe i mocniejsze niż maszyny do odlewania ciśnieniowego z gorącą komorą. Siła zacisku wynosi zazwyczaj od 200 do ponad 4000 ton, co umożliwia produkcję większych i cięższych części. Waga odlewów może wynosić od kilkuset gramów do ponad 20 kilogramów, w zależności od wydajności maszyny. Szybkość produkcji wynosi średnio od 100 do 300 części na godzinę, przy czym złożoność i rozmiar części mogą się różnić.

Odpowiednie stopy

Proces ten wspomaga metale o wyższych temperaturach topnienia, których nie można stosować w maszynach z gorącą komorą. A380 i ADC12 są najbardziej popularne stopy aluminium ze względu na wysoki stosunek wytrzymałości do masy i odporność na korozję.

Urządzenia zimnokomorowe są również powszechnie stosowane do odlewania stopów magnezu, szczególnie do zastosowań konstrukcyjnych. Stopy miedzi, mosiądzu i brązu mogą być również obrabiane, ale wymagają mocniejszego oprzyrządowania ze względu na wyższe temperatury odlewania.

Zalety wydajności

Odlewanie ciśnieniowe z zimną komorą oferuje większą elastyczność materiałową i możliwość odlewania mocnych elementów konstrukcyjnych. Może tworzyć części o złożonych kształtach, cienkich ściankach i drobnych szczegółach bez pogorszenia właściwości mechanicznych. Typowe tolerancje wymiarowe są rzędu ±0,1 do ±0,2 mm. Proces ten usprawnia również odlewanie próżniowe i wyciskanie, zmniejszając porowatość i zwiększając integralność strukturalną.

Ograniczenia procesu

- Głównymi wadami odlewania w zimnej komorze są dłuższy czas cyklu i wyższe zużycie energii.

- Wymóg przenoszenia stopionego metalu na strzał spowalnia produkcję i zwiększa ryzyko utraty ciepła.

- Wzrastają również koszty oprzyrządowania ze względu na wyższe naprężenia termiczne i mechaniczne, które muszą wytrzymać matryce.

- Ponadto niewłaściwa kontrola kadzi lub wtrysku może pogorszyć uwięzienie powietrza i porowatość.

| Parametr | Typowy zakres |

| Temperatura metalu | 660-700°C (aluminium), do 1100°C (stopy miedzi) |

| Ciśnienie wtrysku | 30-150 MPa (4,350-21,750 psi) |

| Czas cyklu | 20-60 sekund |

| Wskaźnik produkcji | 100-300 części/godz. |

| Temperatura matrycy | 200-300°C |

| Typowa waga części | 0,2-20+ kg |

| Tonaż maszyny | 200-4,000+ ton |

Odlewanie ciśnieniowe z gorącą komorą a odlewanie ciśnieniowe z zimną komorą

Zrozumienie Różnica między odlewaniem ciśnieniowym na zimno i na gorąco jest niezbędna. Odlewanie wysokociśnieniowe jest szeroko stosowane do produkcji szybkich, precyzyjnych części metalowych. Proces ten jest klasyfikowany jako gorąca lub zimna komora. Chociaż oba procesy wtryskują stopiony metal do stalowej matrycy pod ciśnieniem, różnią się konstrukcją sprzętu, dopuszczalnymi metalami, prędkością, kosztami i zastosowaniem.

| Cecha | Odlewanie ciśnieniowe z gorącą komorą | Odlewanie ciśnieniowe w zimnej komorze |

| Lokalizacja pieca | Piec jest wbudowany w maszynę odlewniczą | Metal jest topiony w oddzielnym piecu zewnętrznym |

| Obsługa metalu | Stopiony metal jest automatycznie wciągany do układu wtryskowego | Stopiony metal jest kadziowany lub wlewany do tulei śrutowniczej w każdym cyklu |

| System wtrysku | Mechanizm gęsiej szyi zanurzony w stopionym metalu | Tłok wtryskuje metal z oddzielnej tulei wtryskowej |

| Odpowiednie metale | Stopy o niskiej temperaturze topnienia (cynk, magnez, cyna ołowiowa) | Stopy o wyższej temperaturze topnienia (aluminium, miedź, mosiądz, brąz) |

| Zakres temperatur topnienia | 400-450°C (cynk), do 600°C (magnez) | 660-700°C (aluminium), do 1100°C (stopy miedzi) |

| Ciśnienie wtrysku | 7-35 MPa | 30-150 MPa |

| Czas cyklu | Bardzo krótki: 3-15 sekund | Dłuższy: 20-60 sekund |

| Prędkość produkcji | 300-700 części na godzinę | 100-300 części na godzinę |

| Rozmiar maszyny | Mniejsze maszyny | Większe, bardziej wytrzymałe maszyny |

| Siła zacisku | 20-500 ton | 200-4,000+ ton |

| Typowa waga części | 0,02-5 kg | 0,2-20+ kg |

| Możliwości rozmiaru części | Najlepsze dla małych i średnich części | Nadaje się do średnich i bardzo dużych części |

| Zużycie narzędzia | Większe zużycie gęsiej szyjki i tłoka ze względu na stały kontakt ze stopionym metalem | Mniejsze zużycie chemiczne, ale większe obciążenie szokiem termicznym |

| Żywotność narzędzia | Dobre, ale elementy wtrysku zużywają się szybciej | Matryce poddawane są większym obciążeniom; koszty konserwacji są wyższe |

| Wykończenie powierzchni | Doskonałe wykończenie powierzchni | Bardzo dobre wykończenie powierzchni |

| Dokładność wymiarowa | Bardzo wysoka (możliwe ±0,05 mm) | Wysoki (typowo ±0,1 do ±0,2 mm) |

| Efektywność energetyczna | Większa wydajność (zintegrowany system ogrzewania) | Wyższe zużycie energii z powodu oddzielnego topienia i transferu |

| Ryzyko porowatości | Niższe dzięki ciągłemu podawaniu metalu | Wyższe ryzyko związane z kadzią i uwięzieniem powietrza |

| Koszt sprzętu | Niższy koszt maszyny | Wyższe koszty maszyn i narzędzi |

| Najlepsze dla | Precyzyjne komponenty o dużej objętości | Mocna konstrukcja i większe komponenty |

| Branże | Elektronika, towary konsumpcyjne, sprzęt komputerowy | Motoryzacja, lotnictwo, maszyny przemysłowe |

Wnioski

Należy zauważyć, że zarówno odlewanie ciśnieniowe gorącokomorowe, jak i zimnokomorowe odgrywają kluczową rolę w nowoczesnym odlewaniu wysokociśnieniowym, ponieważ spełniają różne wymagania produkcyjne.

Odlewanie ciśnieniowe z gorącą komorą najlepiej nadaje się do wielkoseryjnej produkcji małych części, z wysoką precyzją, stopami o niskiej temperaturze topnienia, krótkimi czasami cyklu, dobrym wykończeniem powierzchni i niskim zużyciem energii.

Z kolei odlewanie ciśnieniowe z zimną komorą jest niezbędne w przypadku metali o wyższych temperaturach topnienia, takich jak stopy aluminium i miedzi, umożliwiając produkcję większych, mocniejszych i bardziej wymagających strukturalnie elementów, ale przy dłuższych cyklach i wyższych kosztach oprzyrządowania.

Wybór procesu zależy między innymi od rodzaju stopu, rozmiaru części, wymagań mechanicznych, wielkości produkcji i kosztów. Różnice te są zrozumiałe, umożliwiając producenci w celu optymalizacji jakości, wydajności i wydajności produkcji.